Необхідні види обробки поверхні матриць для автомобілебудування: Посібник

Коротко

Обробка поверхні для автомобільних матриць — це спеціалізовані процеси, такі як PVD-покриття, нітрування та анодування, які змінюють поверхню матриці для покращення її експлуатаційних характеристик і терміну служби. Ці обробки мають вирішальне значення для підвищення твердості, зносостійкості та корозійної стійкості, а також для зменшення тертя. Використання правильного виду обробки критично важливе для матриць, що застосовуються в умовах високих навантажень, наприклад, при штампуванні високоміцних сталей (AHSS) або при масовому литті під тиском, забезпечуючи довговічність інструменту та якість виробів.

Важлива роль обробки поверхні для автомобільних матриць

У складному світі виробництва автомобілів прес-форми піддаються значним навантаженням, зокрема високому тиску, екстремальним температурам і постійному тертя. Без належного захисту ці цінні інструменти можуть вийти з ладу достроково, що призведе до дорогочасних простоїв, затримок у виробництві та нестабільної якості деталей. Обробка поверхонь — це не просто додаткова опція; це фундаментальний інженерний розв'язок, призначений для підвищення стійкості прес-форм до цих важких умов. Основна мета таких обробок — покращити властивості поверхні, такі як твердість, мастильність і стійкість до зносу та корозії, тим самим подовживши термін експлуатації інструменту та оптимізувавши його продуктивність.

Необроблені матриці часто підлягають типовим видам пошкодження, таким як заїдання, коли матеріал заготовки прилипає до поверхні матриці, викликаючи подряпини та дефекти. Вони також страждають від абразивного зносу через постійний контакт із листовим металом або розплавленими сплавами. Це особливо актуально під час роботи з передовими матеріалами, такими як високоміцні сталі, які створюють екстремальні контактні напруження на штампувальних матрицях. З часом це погіршення впливає на розмірну точність та якість поверхні кінцевих автомобільних компонентів. Застосування поверхневої обробки дозволяє виробникам створити функціональний бар'єр, який зменшує ці проблеми, забезпечуючи більш стабільне виробництво та скорочуючи частоту технічного обслуговування та заміни інструментів.

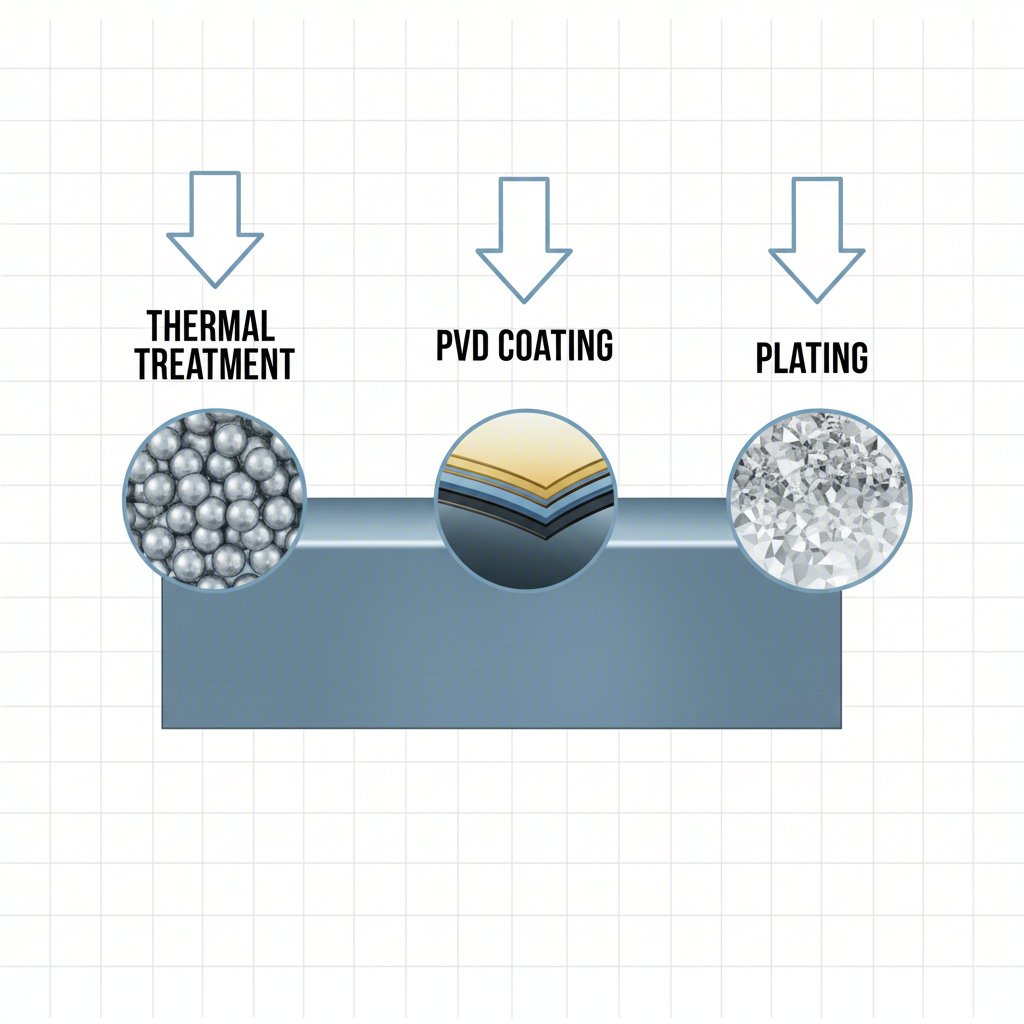

Важливо розрізняти обробку поверхні та покриття поверхні, хоча ці терміни іноді використовуються як синоніми. Обробка поверхні, наприклад, нітрування або індукційне загартовування, змінює власні властивості матеріалу поверхні матриці, найчастіше за допомогою термічного або хімічного процесу. Навпаки, покриття поверхні передбачає нанесення окремого шару матеріалу, такого як PVD-плівка або порошкове покриття, на поверхню матриці. Як зазначають експерти галузі, обробка поверхні змінює саму поверхню, тоді як покриття поверхні додає новий шар . Вибір між ними залежить від конкретного застосування, типу матриці та цілей щодо продуктивності.

Посібник з поширених процесів обробки поверхні

Вибір способу обробки поверхні залежить від багатьох чинників, у тому числі матеріалу матриці, матеріалу заготовки та конкретного типу пошкодження, яке необхідно усунути. Наявні процеси можна умовно поділити на термічні/хімічні обробки та нанесення покриттів. Кожна категорія має свої переваги, адаптовані до різних умов виробництва — від штампування панелей кузова до лиття блоків двигунів.

Термічні та термохімічні обробки

Ці процеси змінюють мікроструктуру поверхні матриці, підвищуючи твердість і зносостійкість без додавання нового шару матеріалу. Вони відомі тим, що створюють міцний, цілісний шар, який не схильний до відшарування чи відколювання.

- Нітридування: Це термохімічний процес поверхневого зміцнення, при якому азот дифундує в поверхню сталевої матриці, утворюючи надзвичайно твердий зовнішній шар. Як пояснюється Виробник , іонне або плазмове азотування особливо ефективне для великих штампів, оскільки створює глибокий твердий шар із збереженням більш пластичного ядра, що допомагає запобігти утворенню тріщин під високим ударним навантаженням. Це значно підвищує стійкість до зносу та заїдання.

- Налаштування системи безпеки: Процеси, такі як гартування полум'ям або індукційне загартування, використовують локальне нагрівання для швидкого нагрівання та наступного охолодження поверхні матриці. Це створює загартований шар, який стійкий до зносу та деформації. Його часто використовують на окремих ділянках матриці з великим зносом, щоб підвищити довговічність без обробки всього інструмента.

Технології покриттів і покриття

Покриття передбачає нанесення окремого шару матеріалу на поверхню матриці. Ці шари можна розробити таким чином, щоб забезпечити широкий спектр властивостей — від мастильних і корозійностійких до спеціальних декоративних покриттів на кінцевій виливці.

- Фізичне осадження з парової фази (PVD): PVD — це процес, при якому у вакуумі наноситься тонка, надзвичайно тверда плівка з низьким коефіцієнтом тертя. Покриття PVD, такі як нітрид хрому (CrN) та нітрид титану (TiN), чудово підходять для штампування та лиття під тиском, забезпечуючи виняткову стійкість до зносу та зменшуючи прилипання матеріалу.

- Порошкове олівання: Цей процес передбачає електростатичне нанесення сухого порошку, який потім піддається термообробці для утворення твердого покриття. Хоча цей метод частіше використовується для остаточного декоративного та захисного покриття виливків під тиском, його можна застосовувати і до окремих компонентів форми для забезпечення стійкості до корозії.

- Анодування: Анодування, що використовується переважно для алюмінію, — це електрохімічний процес, під час якого поверхня металу перетворюється на міцне, стійке до корозії анодне оксидне покриття. Цей метод зазвичай не застосовується для сталевих форм, проте є поширеним способом обробки алюмінієвих деталей, виготовлених литтям під тиском.

| Тип обробки | Основна перевага | Типове застосування | Обмеження |

|---|---|---|---|

| Йонне/плазмове азотування | Висока твердість поверхні, виняткова стійкість до зносу/задирок | Великі сталеві штампи для AHSS | Процес відбувається при порівняно низьких температурах |

| Покриття PVD | Низьке тертя, висока твердість, теплова бар'єрність | Прес-форми для лиття під тиском, штампи для штампування/обробки | Тонкий шар може бути неідеальним при сильному ударному навантаженні |

| Індукційне загартування | Цільовий опір зносу на окремих ділянках | Різальні кромки, поверхні матриць із високим ступенем зносу | Може створювати концентрації напружень, якщо виконано неправильно |

| Хромопластировка | Відмінна твердість, стійкість до корозії, низьке тертя | Прес-форми для лиття під тиском, формувальні матриці | Ризик відколювання або відшарування при високих навантаженнях |

Відмінність у матрицях: обробка для штампування та лиття під тиском

Хоча обидва типи інструментів мають важливе значення для виробництва автомобілів, прес-форми для штампування та форми для лиття під тиском стикаються з цілковито різними експлуатаційними труднощами, що вимагає різних стратегій обробки поверхні. Прес-форма для штампування формує твердий листовий метал при кімнатній температурі, тоді як форма для лиття під тиском формує розплавлений метал під високим тиском і температурою. Розуміння цієї різниці є ключем до вибору ефективного та економічно вигідного способу обробки поверхні.

Штампи, особливо ті, що використовуються для сталей підвищеної міцності (AHSS), зазнають екстремальних механічних напружень, тертя та задирок. Основна мета обробки полягає в створенні надзвичайно твердої, стійкої до зносу поверхні, здатної витримувати багаторазовий удар і ковзне контактування з листовим металом. Термохімічні процеси, такі як азотування, часто є переважними, оскільки вони утворюють глибокий загартований шар, що є цілісною частиною матеріалу штампа, роблячи його високостійким до відколювання чи відшарування під тиском. Виробники, що спеціалізуються на високоефективному інструментальному оснащенні, мають досвід у вирішенні цих складних завдань. Наприклад, постачальники, такі як Shaoyi (Ningbo) Metal Technology Co., Ltd. використовують передову інженерію для виготовлення спеціальних автомобільних штампів, де вибір відповідного виду обробки є критичним кроком для забезпечення довговічності та точності OEM-виробникам.

Навпаки, форми для лиття під тиском зазнають термічного удару — швидкого переключення між високими температурами розплавленого алюмінію або цинку та нижчими температурами циклів охолодження. Це може призводити до термічного тріснування (тріщин на поверхні) та ерозії. У такому разі покриття мають забезпечувати тепловий бар'єр, запобігати припаюванню розплавленого сплаву до форми та полегшувати вилучення виливка. Покриття, нанесені методом фізичного осадження з парової фази (PVD), є дуже ефективними в цьому випадку, оскільки забезпечують відмінну термостійкість, високу твердість і поверхню з низьким коефіцієнтом тертя. Інші види обробки, такі як ті, про які йдеться в керівництвах провідних гравців галузі, таких як Dynacast , часто застосовуються до готового виливка задля забезпечення стійкості до корозії або покращення зовнішнього вигляду, а не до самої прес-форми.

| Фактор | Штампівні матриці | Форми для гірки під тиском |

|---|---|---|

| Основна проблема | Абразивний знос, заїдання, високі механічні напруження | Термічний удар, корозія, припаювання, ерозія |

| Матеріал заготовки | Суцільний листовий метал (наприклад, AHSS) | Розплавлений метал (наприклад, алюміній, цинк) |

| Рекомендовані обробки | Нітрування, PVD-покриття (TiN, AlCrN), загартування | PVD-покриття (CrN), Нітрування, спеціальні покриття для зняття |

Як вибрати правильну обробку поверхні: ключові фактори

Вибір оптимальної обробки поверхні — це складне рішення, яке полягає у поєднанні вимог до продуктивності, сумісності матеріалів та вартості. Систематичний підхід забезпечує найкращий повернення інвестицій за рахунок максимальної довговічності матриці та якості деталей. Пояспа з цим рішенням може призвести до вибору обробки, яка або недостатня для даного застосування, або надмірно дорога для потрібної продуктивності.

По-перше, враховуйте вимоги до продуктивності чи є головною метою боротьба з абразивним зносом, запобігання заїданню, зменшення тертя чи стійкість до корозії? Кожна обробка має свої переваги в різних аспектах. Наприклад, PVD-покриття може бути обране завдяки низькому тертя у високошвидкісній операції формування, тоді як нітрування вибирають за рахунок глибокої твердості шару для стійкості до сильного ударного навантаження та зносу в штампі. Чітке визначення основного виду відмови, який потрібно запобігти, є найважливішим першим кроком.

Далі оцініть сумісність зі сплавами . Матеріал матриці (наприклад, інструментальна сталь D2, гарячоробоча сталь H13) та заготовки (наприклад, алюміній, AHSS) визначатимуть, які процеси є придатними. Наприклад, як зазначено в комплексному посібнику з обробки при формуванні алюмінію виливки під тиском , певні операції стосуються лише готових литих деталей, наприклад анодування алюмінію, і не застосовуються до самої сталевої матриці. Температура процесу обробки також має бути сумісною з матеріалом матриці, щоб уникнути зміни її основних властивостей, таких як відпуск.

Нарешті, вартість та геометрія деталі відіграють значну роль. Складні геометрії з внутрішніми каналами або гострими кутами може бути важко рівномірно обробити певними процесами, що залежать від прямого видимого доступу, наприклад, PVD. У таких випадках процес дифузійного насичення, як нітрування, може забезпечити краще покриття. Вартість обробки слід співставляти з очікуваним збільшенням терміну служби матриці та загальною вартістю виробництва. Хоча сучасне покриття може мати вищу початкову вартість, воно може окупитися багаторазово завдяки скороченню простою та підвищенню продуктивності.

Контрольний список для прийняття рішення:

- Який основний тип відмови матриці (наприклад, знос, заїдання, корозія, термічна втома)?

- Який матеріал основи матриці та стан його термообробки?

- Який матеріал заготовки, що формується або лититься?

- Які робочі температури та тиски?

- Чи має матриця складну геометрію або деталі складної форми?

- Який бюджет на обробку порівняно з загальною вартістю виходу інструменту з ладу?

Поширені запитання

1. Яка шорсткість поверхні для лиття під тиском?

Оздоблювальні покриття для лиття під тиском зазвичай стосуються операцій, що застосовуються до готової деталі після лиття, а не до самої форми. Поширені види покриттів включають порошкове фарбування для отримання міцного декоративного шару; анодування для підвищення стійкості до корозії алюмінієвих деталей; гальванопокриття матеріалами, такими як хром або нікель, для естетики та твердості; а також нанесення хімічних плівок, наприклад Алодин, для захисту від корозії та як грунт під фарбу.

2. У чому різниця між поверхневою обробкою та поверхневим покриттям?

Поверхнева обробка змінює властивості матеріалу на поверхні, наприклад, при нітруванні або індукційному загартуванні, коли змінюється хімічний склад або мікроструктура поверхні. Навпаки, поверхневе покриття передбачає нанесення окремого шару іншого матеріалу на поверхню, наприклад, PVD-плівки, фарби або порошкового покриття. Обробка стає частиною основи, тоді як покриття — це окремий шар, нанесений зверху.

3. Яке покриття використовується для лиття під тиском?

Для литейних форм (інструменту) зазвичай використовуються PVD-покриття, такі як нітрид хрому (CrN). Ці покриття забезпечують тепловий бар'єр, зменшують схильність розплавленого алюмінію прилипати (паятися) до форми та підвищують зносостійкість. Для готових виливків методом лиття під тиском використовуються покриття, такі як порошкове фарбування, електрофорезне покриття (e-coating) та різні види металевих покриттів, з метою прикраси та захисту.

4. Які дві основні категорії обробки поверхні?

Загалом обробку поверхні можна поділити на дві категорії. Перша включає процеси, які змінюють існуючу поверхню без додавання нового матеріалу, наприклад термічні обробки (нагрівання полум'ям або індукційне загартування) та термохімічні обробки (нітрування, цементація). Друга категорія включає процеси, які додають новий шар матеріалу, наприклад покриття (PVD, CVD), металізація (гальванопокриття) та фарбування (порошкове, електрофорезне покриття).

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —