Штампування замків ременів безпеки: прецизійне виробництво та стандарти безпеки. Лінія прогресивного штампування, що перетворює сталеві рулони на компоненти замків ременів безпеки

Коротко

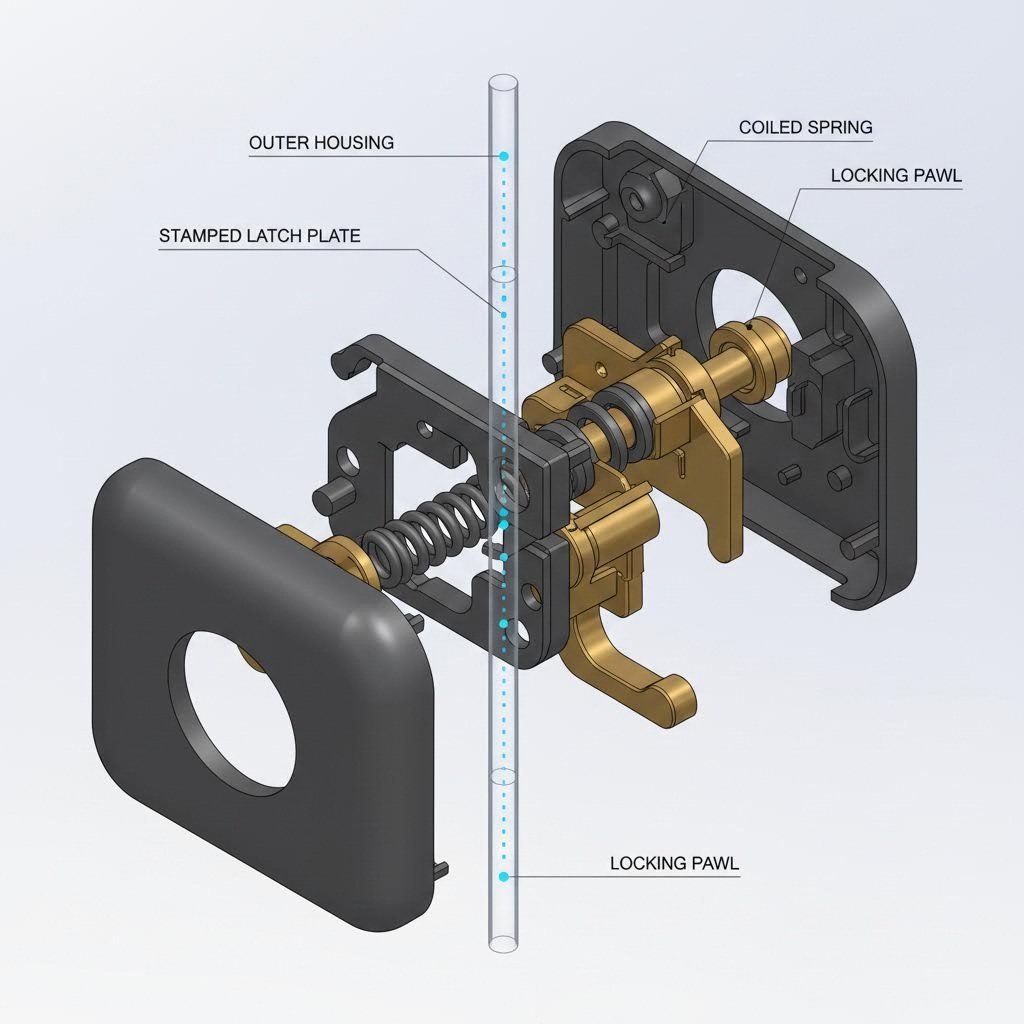

Штампуванні пряжок ременів безпеки є високоточним виробничим процесом, який перетворює високоміцну вуглецеву сталь на життєво важливі елементи безпеки за допомогою технології поступового штампування. Цей метод забезпечує суворе дотримання стандартів безпеки, таких як FMVSS 209 , і гарантує отримання деталей з високим розривним навантаженням та допусками, що виключають будь-які дефекти.

Для інженерів-автомобілебудівників та працівників відділів закупівель ключовими факторами успіху є вибір правильних марок матеріалів (зазвичай вуглецева сталь для конструкції та олов'яно-фосфорна бронза для механізмів фіксації) та використання пресів з точністю класу 1-JIS . У цьому посібнику описано повний виробничий цикл — від вибору матеріалів і роботи пресів потужністю 400 тонн до контролю якості та вибору постачальників.

Критичний вибір матеріалів для безпеки

Основою будь-якого відповідного стандартам замка ременя безпеки є сировина. На відміну від декоративних автомобільних деталей, компоненти замка мають витримувати екстремальні динамічні навантаження без деформації. Галузевий стандарт переважно ґрунтується на Високоміцна вуглецева сталь для основного корпусу та пластин замка. Цей матеріал обрано завдяки його високій межі плинності та здатності зберігати структурну цілісність під дією раптових ударних навантажень під час зіткнення (що часто перевищує 2000 кгс).

Для внутрішніх механізмів блокування та пружин виробники часто використовують Олов'яно-фосфориста бронза або спеціальні леговані сталі. Ці матеріали обирають за їх чудовою витривалістю та антимагнітними властивостями, що забезпечує роботу замка після тисяч циклів вставлення. У деяких сучасних конструкціях внутрішня пластина замка також має бути сумісною з електромагнітними датчиками (як у передових системах активної безпеки), що вимагає точних специфікацій магнітної проникності.

Обробка поверхні є не менш важливою. Сирова штампована сталь схильна до корозії, яка може заклинити механізм. Щоб запобігти цьому, компоненти проходять жорстку анодизація або цинко-нікелеве покриття . Це не лише відповідає вимогам випробування на солоному тумані (зазвичай 72–96 годин без червоного іржавіння), але й забезпечує плавну механічну роботу кнопки звільнення та защілки.

Процес штампування поступовими матрицями

Високотомнажне виробництво пристебів для ременів безпеки майже виключно виконується за допомогою прогресивне штампування . Цей процес дозволяє швидко та безперервно виготовляти складні геометрії з одного котка металу. Робочий процес, як правило, використовує преси великої потужності, часто в діапазоні від 400 до 600 тонн , здатні створювати величезне зусилля, необхідне для різання та формування сталі великої товщини з точністю на рівні мікронів.

- Годування: Сервоподавач розмотує коток сталі в прес із точно витриманим часуванням, забезпечуючи мінімальні витрати матеріалу.

- Пробивання та гнуття: Матриця виконує кілька операцій одночасно на різних станціях. Коли стрічка рухається вперед, прес пробиває отвори для механізму защілки та гне сталь у форму букви U, необхідну для корпусу пристрою пристеба.

- Формування та калібрування: Критичні елементи, такі як похилий зачеп замка, піддаються клеймінню (стисненню) для збільшення твердості поверхні та забезпечення плавного введення язичка.

Сучасні штампувальні лінії часто інтегрують Клас 1-JIS (Японські промислові стандарти) точність, забезпечуючи, що кожен хід підтримує допуски на рівні ±0,02 мм. Такий рівень точності є обов’язковим; навіть найменше відхилення у частини міліметра може призвести до заклинювання пряжки або помилкового защелкування, що спричинить катастрофічну відмову під час аварії.

Контроль якості та запобігання дефектам

У виробництві компонентів, критичних для безпеки, «нульові дефекти» — це вимога, а не мета. Найпоширенішою проблемою при штампуванні пряжок ременів безпеки є управління заусенці заусенцями — дрібними гострими металевими краями, що залишаються після процесу різання. Якщо заусенець відірветься всередині механізму, він може заклинити кнопку звільнення або перешкодити повному защелюванню. Виробники використовують автоматизовані системи зневадження та вібраційне полірування, щоб забезпечити гладкість і заокругленість усіх країв.

Суворі протоколи тестування підтверджують фізичні властивості штампованих деталей. Тестування міцності на розтяг натягує зігнутий збірний вузол до руйнування, щоб забезпечити виконання або перевищення мінімальних вимог до навантаження (зазвичай близько 5000 фунтів або 22 кН для ременів безпеки для дорослих). Крім того, тестування циклів імітує роки експлуатації, вставляючи та виймаючи язичок десятки тисяч разів, щоб переконатися, що пружина защілки та фіксуюча пластина не мають втомлення металу.

Передові виробники також використовують вставка Молдинг де штампований металевий каркас поміщається в форму для лиття під тиском. Цей процес ізолює метал у міцному корпусі з АБС-пластмаси або нейлону. Контроль якості полягає в тому, щоб гаряче лиття пластмаси не викликало відпалу чи ослаблення штампованих металевих пружин.

Нормативні стандарти та відповідність вимогам

Жоден компонент ременя безпеки не може потрапити на ринок без суворої відповідності нормативним вимогам. У Сполучених Штатах головним стандартом є FMVSS 209 (Федеральний стандарт безпеки автомобілів No 209), який визначає вимоги до комплектувань ременів безпеки. Цей стандарт визначає силу розпуску (зазвичай менше 45 фунтів) і міцність збірки під навантаженням. Виробники повинні вести детальну документацію і відстеження для кожної партії використовуваної сталі.

У глобальному масштабі такі стандарти, як ISO 6683 (для землерухових машин) і ЕЕК R16 (Європа) встановлюють схожі, але різні вимоги. Наприклад, стандарти ISO для важких машин часто вимагають різних геометрій зачинки для розміщення робочих рукавиць або середовища, що багате сміттям. Компетентний партнер з штампування повинен бути добре обізнаний з цими регіональними відмінностями і здатний надати сертифікати матеріалів (доповіді про випробування на заводі), які відстежують сталь до ливни.

| Стандарт | Регіон | Головне вимога |

|---|---|---|

| FMVSS 209 | США | Сила розв'язання < 45 фунтів; 5000 фунтів тягового навантаження. |

| ЕКЕ R16 | Європа | Динамічні випробування на зіткнення; довговічність звороту. |

| ISO 6683 | Глобальний | Специфіка для землерухової та сільськогосподарської техніки. |

Посібник з пошуку: Вибір виробника

Вибір постачальника штампованих компонентів ременів безпеки вимагає ретельного підходу, що виходить за межі порівняння цін. Покупці мають переконатися, що виробник має Сертифікація IATF 16949 , глобальну технічну специфікацію для систем управління якістю в автомобільній галузі. Цей сертифікат підтверджує, що у постачальника налагоджені належні процеси управління ризиками та запобігання дефектам.

Звертайте увагу на виробників із власними можливостями виготовлення оснастки. Постачальник, який самостійно проектує та обслуговує прогресивні матриці, зможе швидше реагувати на зміни конструкції й оперативно усувати проблеми з якістю. Уточнюйте потужність їхніх пресів; виробники, обмежені меншими пресами (до 200 тонн), можуть мати труднощі з обробкою сталі великої товщини, необхідної для важких застібок.

Для автомобільних компаній, які шукають партнера, здатного подолати прірву між швидким прототипуванням та масовим виробництвом, Shaoyi Metal Technology пропонує комплексні рішення штампування. З пресами потужністю до 600 тонн і сертифікацією IATF 16949, вони спеціалізуються на постачанні високоточних автомобільних компонентів — від складних важелів керма до деталей ременів безпеки, критичних для безпеки, — з можливістю масштабування безперервно від перших 50 штук у прототипних партіях до мільйонів одиниць.

Висновок

Процес штампуванні пряжок ременів безпеки — це дисципліна, яку визначають непохитна точність і безпека. Від вибору сертифікованої вуглецевої сталі до останніх ходів прогресивної матриці на 400-тонному пресі — кожен крок обчислюється, щоб запобігти відмовам. Для автовиробників OEM і постачальників першого рівня пріоритетом завжди має залишатися закупівля у сертифікованих виробників, які розуміють: пряжка ременя безпеки — це не просто штампована деталь, це основний зв'язок між пасажиром і виживанням.

Поширені запитання

1. У чому різниця між штампованими та литими під тиском пряжками ременів безпеки?

Штамповані пряжки виготовляються з листового металу (зазвичай сталі) за допомогою преса, що забезпечує високу міцність на розтягнення та пружність. Пряжки з литими формами виготовляють шляхом впресовування розплавленого металу (частіше цинку або алюмінію) у форму. Штамповану сталь зазвичай віддають перевагу для основних елементів, що сприймають навантаження, завдяки її вищій структурній цілісності при розтягуванні, тоді як лиття під тиском часто використовується для складних декоративних корпусів або внутрішніх повзунків, що не несуть навантаження.

2. Як перевіряють штамповані деталі ременів безпеки на стійкість до корозії?

Штамповані деталі піддаються випробуванню сольовим туманом (ASTM B117) для оцінки довговічності їхніх покриттів або плівок. Деталі піддаються впливу солоного туману протягом певного періоду (наприклад, 96 годин) і перевіряються на наявність червоної іржі. Це гарантує, що механізм блокування не заклинить через іржі, навіть у вологому чи прибережному середовищі.

3. Чи може прогресивний штампувальний процес впоратися зі складною формою пряжки?

Так, штампування на прогресивній матриці ідеально підходить для складних форм. Матриця містить кілька станцій, на яких смуга металу послідовно пробивається, гнеться, клеймиться та формуется. До останньої станції плоска смуга перетворюється на складний тривимірний компонент, готовий до складання або інсертного формування.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —