Термін служби штампованого стального ричага: реальні фактори

Коротко

Термін служби рульового коромисла зі штампованої сталі зазвичай становить від 60 000 до 100 000 миль. Однак це не гарантовано. Фактичний термін експлуатації значною мірою залежить від умов експлуатації та навколишнього середовища, причому головною причиною передчасного виходу з ладу є ржавчина та корозія через вплив дорожньої солі та вологи.

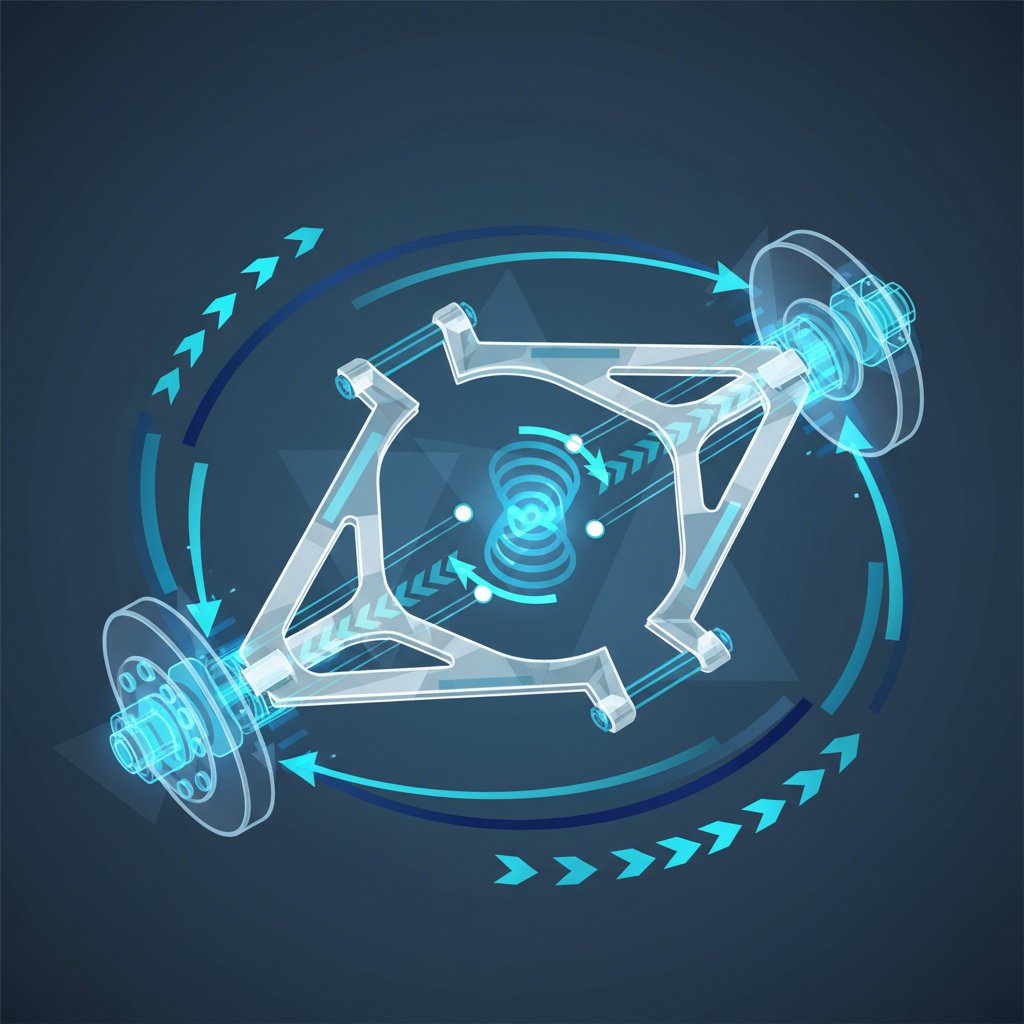

Який типовий термін служби рульових коромисел зі штампованої сталі?

Визначаючи термін служби рульових коромисел зі штампованої сталі, можна знайти дуже широкий діапазон оцінок. Це пов’язано з тим, що, на відміну від багатьох інших автодеталей, їхня довговічність безпосередньо залежить від навколишнього середовища та способу експлуатації транспортного засобу. Хоча виробники розраховують ці компоненти на тривалий термін служби, їхні власні матеріальні характеристики створюють певні труднощі, які можуть значно скоротити термін експлуатації.

Згідно з галузевими даними та спостереженнями експертів, очікуваний термін служби значно варіюється:

- Загальний орієнтир: Більшість джерел вказують на пробіг від 60 000 до 100 000 миль за звичайних умов експлуатації. Це типовий діапазон для компонентів, які встановлюються заводом-виробником (OEM), на багатьох легкових автомобілях, включаючи популярні пікапи, такі як Chevy Silverado, де це запитання часто виникає.

- Орієнтовний термін за важких умов: У регіонах із суворими погодними умовами або поганою якістю доріг реальнішим є нижчий діапазон — від 60 000 до 80 000 миль.

- Ідеальні умови: У посушливому кліматі та на добре утримуваних дорогах не є чимось незвичайним, що ричаги підвіски служать 150 000 миль або більше, хоча це скоріше виняток, ніж правило.

Основна причина такої значної варіативності полягає в самій природі штампованої сталі. Вона виготовляється шляхом пресування сталевого листа у потрібну форму. Хоча це економічно вигідний метод виробництва, однак отримана деталь дуже схильна до ржавіння та корозії, особливо в регіонах, де взимку використовують дорожню сіль. На відміну від суцільних кованої або литої конструкції, штамповані важелі можуть мати шви та тріщини, у яких можуть накопичуватися волога й сіль, що прискорює руйнування зсередини назовні.

У підсумку пробіг слід розглядати як орієнтир, а не як чіткий інтервал заміни. Регулярний візуальний огляд під час планового технічного обслуговування, наприклад, заміни масла або перестановки шин, є найбільш надійним способом оцінити стан ваших поворотних куліс. Майстер може виявити ранні ознаки ржавіння, зношених втулок або несправних шарнірів задовго до того, як вони стануть серйозною проблемою безпеки.

Ключові фактори, що скорочують термін служби поворотних куліс

Хоча пробіг дає приблизну оцінку, кілька конкретних факторів сприяють скороченню терміну служби штампованих стальних важелів підвіски. Розуміння цих елементів допоможе передбачити потенційні проблеми та вжити профілактичних заходів. Найсерйозніші загрози — це вплив навколишнього середовища, стан доріг і вихід з ладу інтегрованих компонентів, таких як гумові втулки та шарніри.

Корозія від впливу навколишнього середовища: Це головний ворог штампованої сталі. Волога, а особливо дорожня сіль, запускають агресивний процес корозії. Сіль викликає електрохімічну реакцію, що швидко руйнує сталь, послаблюючи її структурну міцність. Важіль підвіски, який здається цілим ззовні, може бути сильно пошкоджений внутрішніми корозійними процесами. Саме тому автомобілі в регіонах «соляного поясу» часто потребують заміни компонентів підвіски значно раніше, ніж у посушливих та теплих кліматах.

Жорсткі умови експлуатації: Ваші звички та умови експлуатації автомобіля відіграють важливу роль. Часте пересування по погано утримуваних, ґрунтових або вибоїнастих дорогах створює величезне навантаження на всю підвісну систему. Кожен сильний удар передає ударну хвилю через важіль підвіски, навантажуючи метал і, що ще важливіше, втулки та шарніри, які дозволяють йому повертатися. З часом ці багаторазові удари можуть призвести до втоми металу або передчасного виходу з ладу з'єднувальних елементів.

Вихід з ладу компонента: Часто сам стальний важіль не ламається, але його інтегровані компоненти зношуються. Гумові втулки, які поглинають вібрацію та забезпечують рух, можуть пересихати, тріскатися або стискатися, що призводить до поганої або шумної підвіски. Шарнірний палець, який є ключовою точкою повороту, що з'єднує важіль з поворотною цапфою, — ще одне типове місце відмови. У деяких штампованих стальних важелів, особливо на певних моделях вантажівок, конструкція кріплення шарнірного пальця може бути слабким місцем, що потенційно призводить до катастрофічного пошкодження, коли шарнірний палець відділяється від важеля.

Процес виробництва має вирішальне значення для довговічності. Хоча штампування є економічно вигідним, воно вимагає високої точності для забезпечення міцності. Для автовиробників закупівля високоякісних компонентів є критично важливою. Компанії, що спеціалізуються на металоштампуванні для автомобільної промисловості, такі як Shaoyi (Ningbo) Metal Technology Co., Ltd. , використовують сучасні процеси, сертифіковані за IATF 16949, для виготовлення надійних деталей, які відповідають суворим галузевим стандартам — від прототипування до масового виробництва.

Щоб максимально подовжити термін служби ваших повідців, врахуйте ці профілактичні поради:

- Регулярно мийте днище автомобіля, особливо взимку, щоб видалити сіль і бруд.

- Уважно керуйте транспортним засобом і намагайтеся уникати наїздів на ями та великі нерівності дороги.

- Щороку проходьте перевірку підвіски у кваліфікованого техніка, щоб вчасно виявити ознаки зносу або корозії.

Штампова сталь проти альтернативних матеріалів

Коли настає час заміни повідця, ви можете виявити, що існують варіанти, відмінні від стандартної штампованої сталевої деталі. Розуміння відмінностей між матеріалами допоможе вам ухвалити обґрунтоване рішення залежно від вашого автомобіля, стилю водіння та клімату. Кожен матеріал пропонує унікальний баланс вартості, міцності, ваги та довговічності.

Штампова сталь є найпоширенішим вибором OEM, головним чином через низьку вартість виробництва. Однак схильність до іржавіння та нижча жорсткість змушують багатьох власників розглядати оновлені варіанти. Ковану сталь, литий алюміній і трубчасту сталь найчастіше використовують як альтернативу, кожна з яких має свої переваги та недоліки, що робить їх придатними для різних застосувань.

Ось порівняння найпоширеніших матеріалів важелів підвіски:

| Матеріал | Основна перевага | Основний недолік | Краще для |

|---|---|---|---|

| Штампованальна сталь | Низька вартість виробництва | Схильний до іржавіння та корозії; менш жорсткий | OEM-заміна для повсякденного використання в поїздках у сухому кліматі |

| Фороване залізо | Надзвичайно міцні та довговічні | Важкий і дорожчий | Важкі вантажівки та транспортні засоби, які потребують максимальної міцності |

| Литий алуміній | Легкий і стійкий до корозії | Може потріскатися при сильному ударі; вища вартість | Спортивні/люксові автомобілі та транспортні засоби, що експлуатуються у вологому/солоному кліматі |

| Трубчата сталь | Високе співвідношення міцності до ваги; можливість індивідуального проектування | Найчастіше найбільш витратний варіант | Індивідуальні, позадорожні та високопродуктивні застосування |

Рішення щодо оновлення зі штампованої сталі залежить від ваших конкретних потреб. Якщо ви проживаєте в районі з інтенсивним використанням дорожньої солі, оновлення до литого алюмінію може бути розумним довгостроковим вкладенням через його перевагу в стійкості до корозії. Для власників важкодоступних вантажівок або тих, хто часто буксирує, додаткова міцність важелів з кованої сталі може забезпечити додаткову впевненість. Для більшості водіїв у помірному кліматі якісна заміна штампованої сталі за стандартом OEM часто є достатньою та найекономічнішим варіантом.

Поширені запитання

1. Який найкращий матеріал для важелів підвіски?

Немає єдиного «найкращого» матеріалу для всіх ситуацій; ідеальний вибір залежить від вашого транспортного засобу, бюджету та умов експлуатації. Штампова сталь є найкращою для економічної заміни оригінальних компонентів. Литий алюміній чудово протистоїть корозії, що робить його ідеальним для транспортних засобів у вологому або сніжному кліматі. Коване залізо забезпечує максимальну міцність і є найкращим для важких навантажень. Трубчаста сталь пропонує високе співвідношення міцності до ваги, тому її часто використовують у випадках підвищеної продуктивності та при створенні нестандартних конструкцій.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —