Програмне забезпечення для моделювання металевого штампування: Посібник покупця на 2025 рік

Коротко

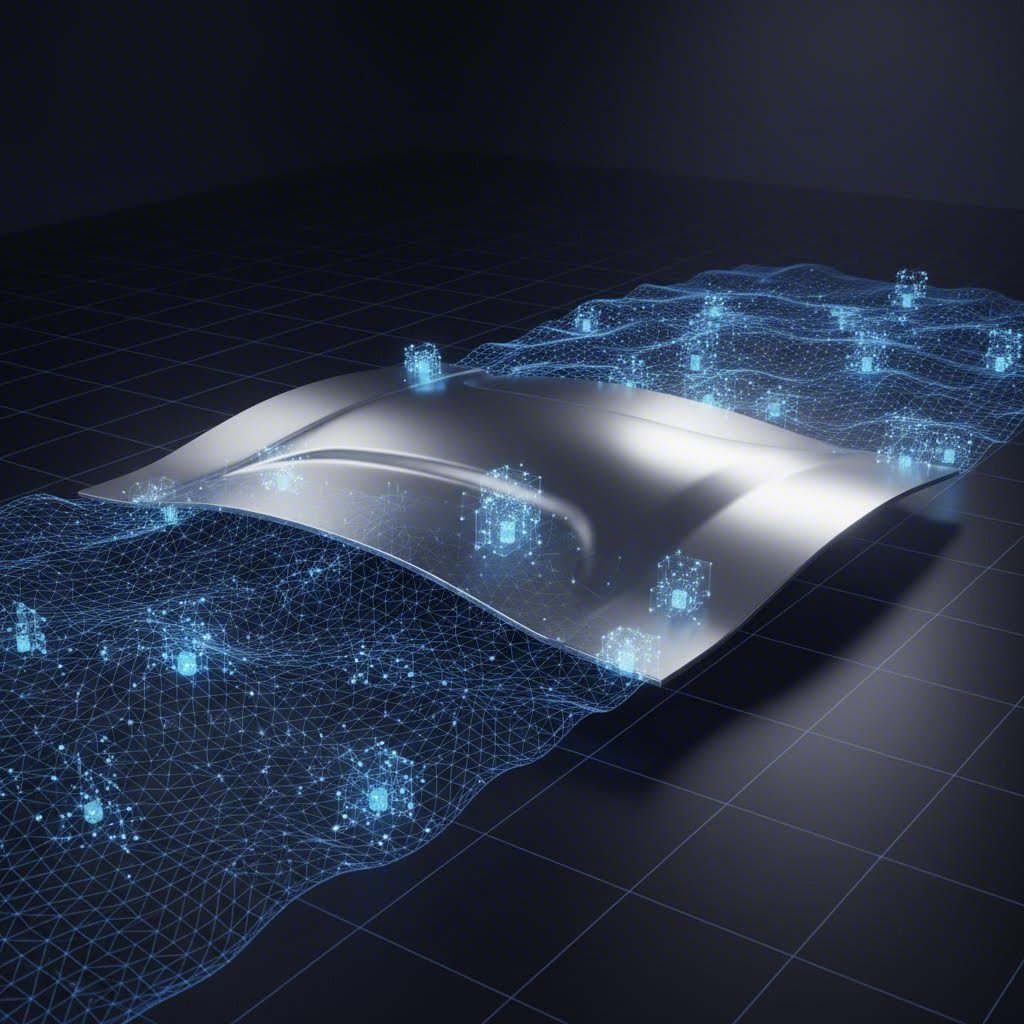

Програмне забезпечення для симуляції штампування металу використовує метод скінченних елементів (МСЕ) для прогнозування та запобігання виробничим дефектам, таким як розриви, зморшкування та пружне відновлення, ще до виготовлення будь-яких фізичних інструментів. Створюючи «цифрового двійника» процесу штампування, ці інструменти дозволяють інженерам оптимізувати розміщення заготовок, зменшувати відходи матеріалу та скорочувати тривалий етап налагодження матриць.

Для більшості професійних застосувань лідерами галузі є AutoForm (найкращий для комплексного проектування автомобільних процесів), Ansys Forming (найкращий для детального підтвердження за допомогою розв'язувача LS-DYNA), і Altair Inspire Form (найкращий для конструкторів продуктів і попередньої перевірки технічної можливості). Вибір правильного інструменту значною мірою залежить від того, чи ваш фокус — рання перевірка технічної можливості, детальне проектування поверхонь матриць або спеціалізовані процеси, такі як гаряче штампування.

Чому варто інвестувати в симуляцію штампування металу?

У традиційному процесі штампування етап «налагодження» був фізичним і трудомістким. Майстри матриць обробляли інструмент, встановлювали його в прес, штампували деталь, виявляли розрив або зморшку, після чого здійснювали шліфування або зварювання для усунення дефекту. Цей цикл міг повторюватися десятки разів, призводячи до затримок на кілька тижнів і витрат тисяч доларів на брухт та робочу силу.

Програмне забезпечення для моделювання металоштампування перетворює цей лінійний процес на циклічний цифровий робочий процес, відомий як Віртуальне прототипування . Шляхом віртуального підтвердження процесу виробники досягають трьох ключових результатів:

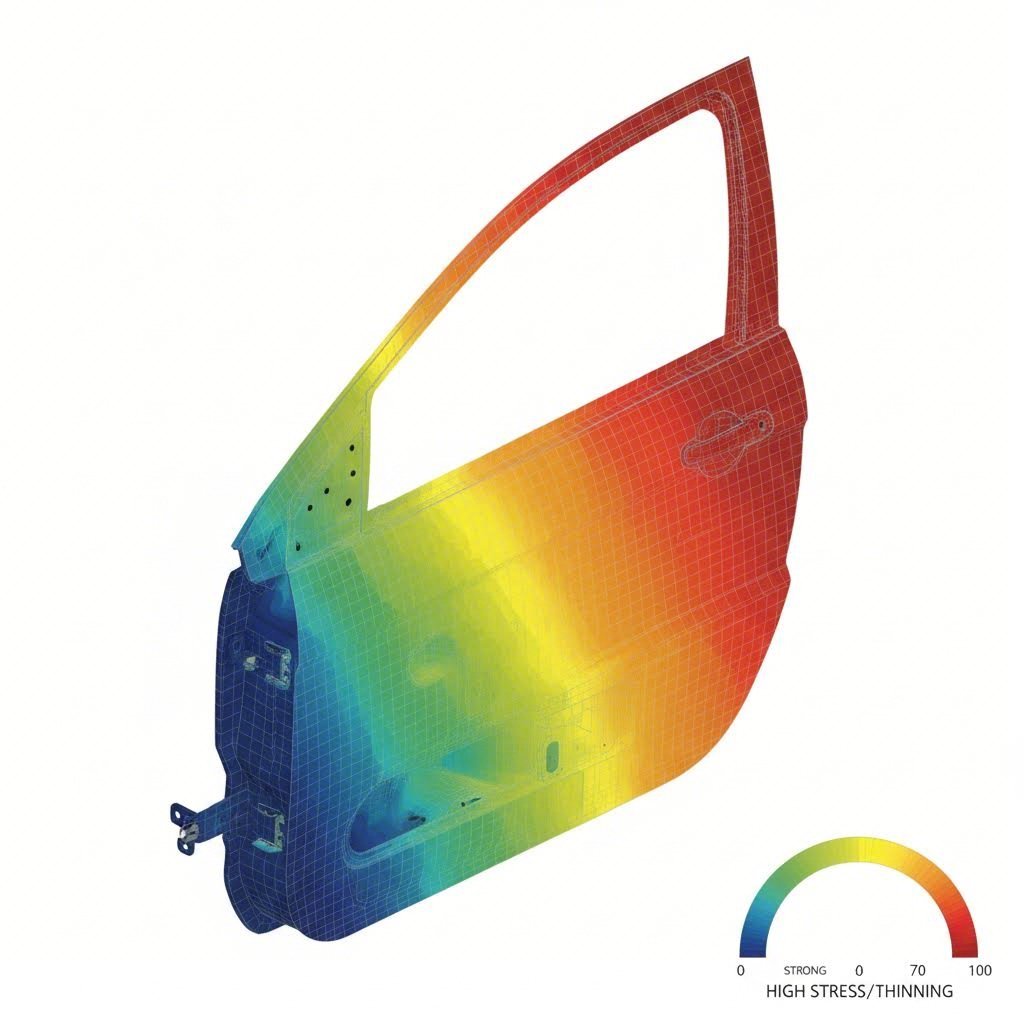

- Прогнозування дефектів: Сучасні розв'язувачі можуть передбачати складні види відмов, такі як зменшення товщини, розрив (розкол), зморшкування та поверхневі дефекти (сліди ковзання) з точністю понад 95%.

- Компенсація пружного повернення: Високоміцні сталі та алюміній відомі тим, що «пружинять» після формування. Програмне забезпечення для моделювання розраховує це пружне відновлення та автоматично коригує геометрію поверхні матриці, щоб забезпечити відповідність остаточної деталі розмірним допускам.

- Оптимізація матеріалу: З порожніми модулями компонування та оцінки вартості інженери можуть обертати й розташовувати деталі на стрічці, щоб максимально ефективно використовувати матеріал, часто заощаджуючи значні суми під час виробництва великих партій продукції.

Зрештою, моделювання заповнює розрив між цифровим проектуванням і фізичною реальністю. Хоча програмне забезпечення надає план дій, для його реалізації потрібне прецизійне виробництво. Топові автотехнологічні партнери, такі як Shaoyi Metal Technology використовують такі сучасні виробничі можливості, щоб подолати розрив між швидким прототипуванням і масовим виробництвом, забезпечуючи реалізацію теоретичної точності моделювання на фінальному прес-шопі аж до 600 тонн.

Порівняння найкращих програмних рішень для моделювання штампування металу

Ринок програмного забезпечення для штампування є спеціалізованим і представлений кількома провідними гравцями, які задовольняють потреби різних користувачів — від конструкторів виробів до інженерів-технологів. Нижче наведено детальний огляд найкращих рішень, доступних у 2025 році.

1. AutoForm: Автомобільний стандарт

Найкраще підходять для: Технологи, конструктори штампувальних матриць та оцінювачі вартості у автомобільній галузі.

AutoForm вважається галузевим стандартом для моделювання штампування листового металу, зокрема в секторі автомобільної промисловості «каркас білий» (BiW). Його сила полягає в спеціалізованій спрямованості; це не універсальний інструмент МСЕ, а спеціалізована платформа для всього ланцюжка процесу штампування.

До ключових особливостей належать AutoForm-Sigma для аналізу стійкості (забезпечення роботи процесу навіть за наявності варіацій матеріалу) та AutoForm-Compensator для просунутої корекції пружного повернення. Це дозволяє проводити одночасне проектування, даючи можливість оцінювачам вартості отримувати точні кошториси на основі розміру заготовки та потужності преса ще до завершення детального дизайну матриць.

2. Ansys Forming: Потужність валідації

Найкраще підходять для: Фахівці з МСЕ та інженери, які потребують глибокої фізичної валідації.

Створено на основі легендарного LS-DYNA розв'язувач, Ansys Forming пропонує платформу «все-в-одному», розроблену для швидкості та точності. Хоча LS-DYNA довгий час був золотим стандартом для явної динаміки (тестування на зіткнення та формування), Ansys Forming об'єднує цю потужність у зручному інтерфейсі, спеціалізованому на штампуванні.

У версії 2025 року представлено нову Аналіз за один крок функцію, що дозволяє надзвичайно швидко виконувати перевірку реалізованості перед переходом до повного поступового моделювання. Це робить його універсальним інструментом, здатним впоратися з усім — від простого вирізання заготовок до складних багатоступеневих схем із протягами та накладками. Він чудово справляється з прогнозуванням точної історії напружень-деформацій деталі.

3. Altair Inspire Form: Вибір дизайнера

Найкраще підходять для: Дизайнери продуктів та конструктори, які виконують попередню перевірку реалізованості.

Altair Inspire Form (раніше Click2Form) демократизує симуляцію. На відміну від важких інженерних інтерфейсів конкурентів, Inspire Form створений таким чином, щоб бути інтуїтивно зрозумілим. Він дозволяє конструкторам продуктів перевіряти «можливість виготовлення» за кілька секунд, використовуючи одноетапний обернений розв’язувач. Якщо деталь має негативний кут витягування або сильне підтиснення, програма негайно позначає це.

Для більш досвідчених користувачів доступний масштабований інкрементний розв’язувач для віртуального пробного запуску. Його PolyNURBS технологія є виділеною функцією, яка дозволяє користувачам швидко моделювати додаткові елементи матриці (затиск та функціональні поверхні), не потребуючи складних навичок роботи з CAD.

4. Simufact Forming: Універсальний інструмент для виробництва

Найкраще підходять для: Інженери-виробники, які працюють із різноманітними процесами (ковка, з'єднання, штампування).

Будучи частиною портфоліо Hexagon, Simufact Forming є унікальним завдяки охопленню ширшого спектру процесів формування металу, а не лише обробки листового металу. Він однаково добре працює з холодної форми (кріплення, болти), гаряча ковка , а також сполучення технологіями (клепання, точкове зварювання).

Simufact наголошує на «використанні для практикуючих фахівців», тобто вам не потрібна ступінь доктора механіки, щоб налаштувати завдання. Автоматичні можливості генерації та перегенерації сітки значно скорочують час налаштування, що робить його ідеальним для ділянок із високою номенклатурою процесів штампування.

5. PAM-STAMP: Спеціаліст для екзотичних процесів

Найкраще підходять для: Авіаційна промисловість та складні процеси формування (гідроформування, витягування)

Розроблений ESI Group (нині частина Keysight), PAM-STAMP є висококласним рішенням, відомим своєю гнучкістю. Хоча він добре виконує стандартне штампування, він виходить у своїх спеціалізованих галузях, таких як згинання труб , гідроформинг (використання рідинного тиску для формування металу), і витягування авіаційних панелей.

Пропонує точний контроль над параметрами процесу та часто використовується там, де стандартні інструти, орієнтовані на автомобільну галузь, досягають своїх меж. Його «від початку до кінця» віртуальне середовище виробництва віддається перевагою дослідницьким та розробчим командам, які розширюють межі матеріалознавства.

Ключові риси, які слід шукати

При виборі програмного забезпечення для моделювання штампування металу «точність» є очевидною. Справжніми відмінними рисами є конкретні функції, які відповідають вашому робочому процесу.

Однокроковий проти Інкрементний розв'язувач

Розуміння різниці між розв'язувачами має важливе значення. Однокроковий (зворотний) розв'язувач бере кінцеву 3D-геометрію деталі та розгладжує її, щоб знайти початкову форму заготовки. Це надзвичайно швидко (секунди) і добре підходить для розрахунку кошторисів і розміщення заготовок, але припускає лінійний шлях деформації. Інкрементний розв'язувач імітує фізичний рух матриці при закритті, крок за мілісекунду. Це відображає справжню історію деформації, включаючи зміцнення при деформації та складне пружне відновлення, але значно довше обчислюється.

Бібліотека матеріалів і характеристика

Сміття на вході, сміття на виході. Точність будь-якого моделювання залежить від якості даних про матеріал. Шукайте програмне забезпечення з повною бібліотекою стандартних марок сталі (CR, HR, DP, TRIP) та алюмінію. Досвідчені користувачі повинні забезпечити можливість імпорту власних Діаграми граничного формозакріплення (ДГФ) та криві напруження-деформації, отримані з фізичних випробувань на розтяг.

Стратегія компенсації пружного повернення

Для високоміцних сталей передбачення спрингбеку (відскоку) не є достатнім; потрібно виправляти його. Провідні інструменти, як-от AutoForm та Ansys, пропонують цикли «автоматичного компенування». Програмне забезпечення вимірює передбачене відхилення та модифікує поверхню інструмента у протилежному напрямку, щоб компенувати спрингбек. Саме ця функція може заощадити кілька тижнів ручного перепрофілювання інструмів.

Безкоштовні та платні варіанти: керування очікуваннями

Поширеним запитом є пошук «безкоштовного програмного забезпечення для моделювання штампування металу». Важливо мати реалістичні очікування: промисловий клас моделювання штампування не існує безкоштовно. Фізичні процеси, що залучаються (нелінійна пластичність, механіка контактних взаємодій, анізотропія), вимагають складних розв'язувачів, розробка яких коштує дорого.

Однак існують початкові варіанти:

- Універсальні інструменти МЕП: Програмне забезпечення на кшталт FreeCAD або Fusion 360 має базовий аналіз напружень (лінійний статичний), але не може точно моделювати деформацію металу потік або пластику. Вони непридатні для штампування.

- Хмарні рішення з оплатою за використання: Деякі виробники пропонують хмарні модулі (наприклад, EasyBlank Cloud від AutoForm), де можна завантажити деталь і заплатити невелику плату за одноразовий звіт про технічну реалізовність. Це чудовий варіант для малих цехів, які не можуть дозволити собі повну ліцензію.

- Академічні ліцензії: Компанії, такі як Ansys та Altair, пропонують безкоштовні або недорогі студентські версії. Хоча їх не можна використовувати для комерційної роботи, вони ідеально підходять для вивчення інтерфейсу та основних принципів.

Посібник з вибору: Який інструмент підходить саме вам?

Ваш вибір має залежати від вашої ролі у ланцюзі поставок:

- Якщо ви конструктор продукту: Оберіть Altair Inspire Form . Вам потрібна швидкість і простота використання, щоб перевірити, чи «можна це штампувати?», не заглиблюючись у параметри матриці.

- Якщо ви конструктор матриці / інженер оснащення: Оберіть AutoForm або Ansys Forming . Вам потрібні глибокі функції для проектування робочої поверхні матриці, оптимізації протягувальних ребер і компенсації пружного повернення.

- Якщо ви дрібне підприємство / виробник: Оберіть Simufact Forming якщо ви займаєтеся сумішшю кування та штампування. Їх універсальний підхід забезпечує кращий ROI на різних типах обладнання.

- Якщо ви займаєтесь спеціалізованою авіаційно-космічною роботою: Оберіть PAM-STAMP з огляду на його можливості у гідроформуванні та формуванні витягуванням.

У кінцевому рахунку, програмне забезпечення є інструдом для прийняття рішень. Мета полягає не просто у створенні барвистої мапи напружень, а у прийнятті рішення «Йти/Не йти» щодо конструкції інструнку перед інвестуванням капіталу.

Поширені запитання

1. Чи може симуляція штампування передбачити поверхневі дефекти?

Так, сучасне програмне забезпечення дуже ефективно передбачає поверхневі дефекти, такі як сліди тертя, ударні лінії та вдавлення. Інструти на зразок AutoForm мають спеціальні модулі аналізу поверхні, які візуалізують ці дрібні недоліки, що є критичними для зовнішніх панелей класу А в автомобільній промисловості.

2. Наскільки точним є передбачення спружинювання?

Прогнозування пружного повернення значно покращилося, але багато залежить від моделі матеріалу. Якщо у симуляції використовуються точні криві зміцнення та критерії текучості (наприклад, Barlat 2000), точність може бути всередині меж ±0,5 мм для складних автомобільних деталей. Однак створення «надійного» процесу, який враховує варіації матеріалу від партії до партії, часто є важливішим, ніж одне ідеальне прогнозування.

3. Яке обладнання потрібне для запуску симуляції штампування?

Хоча одноетапні розв'язувачі можуть працювати на звичайному ноутбуці, повні інкрементальні симуляції вимагають робочої станції. Типова рекомендована конфігурація включає багатоядерний процесор (8 і більше ядер), принаймні 32 ГБ (бажано 64 ГБ) оперативної пам’яті та окрему професійну GPU-карту. Багато сучасних розв'язувачів також підтримують паралельну обробку, що значно скорочує час розрахунків.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —