Формування листового металу: від першого удару молотка до готових виробів для виробництва

Основи формування листового металу

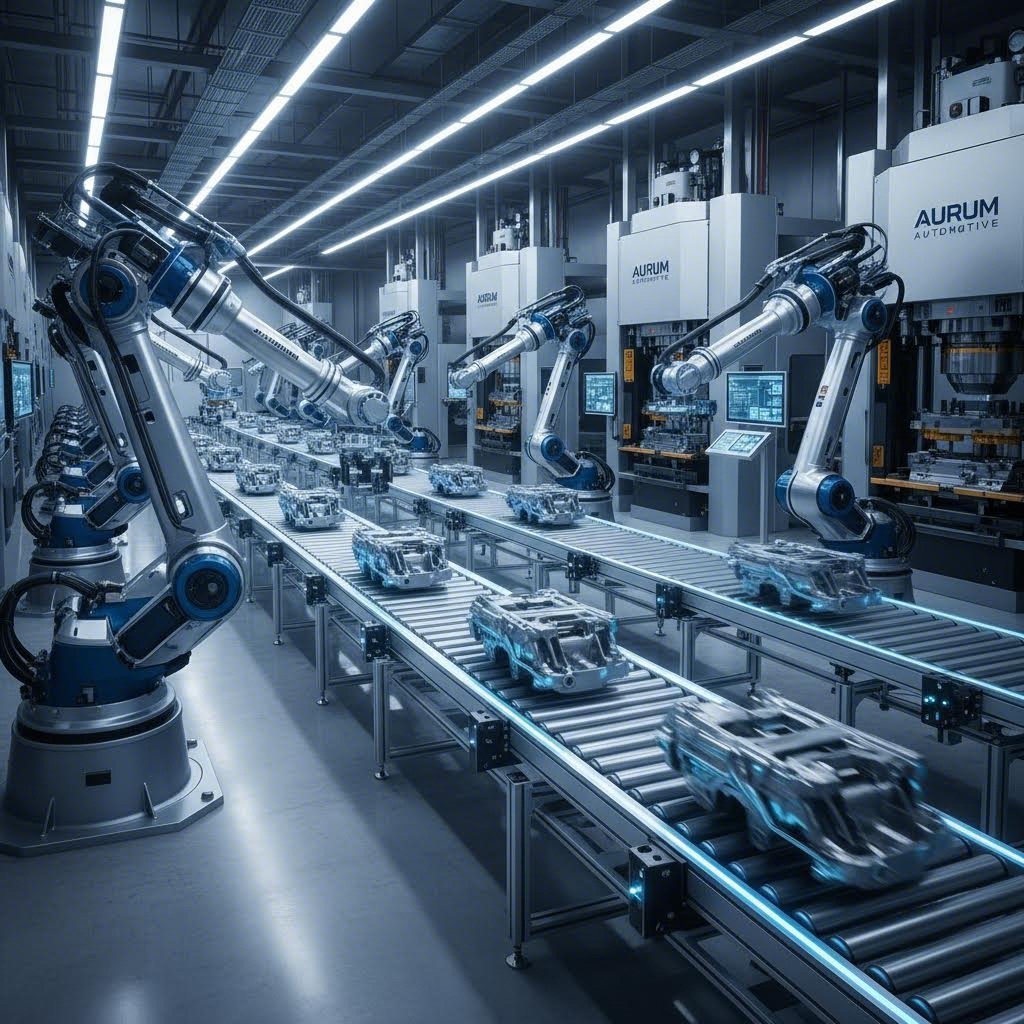

Чи замислювались ви коли-небудь, як з плоского шматка металу виходить елегантний автомобільний крило або складна деталь літака? Відповідь полягає у формуванні листового металу — це мистецтво, що поєднує точність, техніку та розуміння поведінки металу під навантаженням.

Що таке формування листового металу

Формування листового металу — це процес перетворення плоских металевих листів на тривимірні форми без видалення матеріалу. На відміну від механічної обробки, при якій зайвий матеріал зрізається, цей метод ґрунтується на контрольованому деформуванні. По суті, ви «переконуєте» метал прийняти потрібну форму. Процес застосовується до тонких листів металу завтовшки зазвичай від 0,5 мм до 8 мм, що забезпечує його універсальність у численних галузях.

Від кузовних панелей автомобілів до фрагментів обшивки літаків цей навик є основою сучасного виробництва. Незалежно від того, чи відновлюєте ви класичний автомобіль у своєму гаражі, чи виготовляєте прецизійні компоненти на промисловому підприємстві, основні принципи залишаються тими самими.

Формування листового металу відрізняється від інших процесів обробки металу одним ключовим чинником: ви не протидієте матеріалу — ви працюєте з його природними властивостями, щоб постійно змінити форму, зберігаючи при цьому його структурну цілісність.

Ця стаття заповнює розрив між любительськими методами та професійними знаннями виробництва ви дізнаєтеся про базові концепції, які застосовуються незалежно від того, чи вперше бере теся за молоток, чи масштабуєте виробництво деталей за допомогою сучасного обладнання для формування металу.

Чому цей навик важливий для виробників

Розуміння того, як обробляти метал, відкриває двері в різних галузях. Майстерні з відновлення автомобілів щодня покладаються на ці техніки. Виробники аерокосмічної техніки залежать від точного формування конструкційних елементів. Навіть майстри зі створення кастомних мотоциклів та художники, що працюють із металом, використовують ці самі базові навички.

Тож як ефективно обробляти метал? Кожен проект зводиться до освоєння чотирьох основних методів:

- Розріз: Відділення матеріалу для отримання заготовки або видалення зайвого. Це включає такі способи, як ножицеве різання, лазерне та плазмове різання, які підготовлюють метал для подальшої роботи.

- Згинання: Застосування зусиль для утворення кутів або вигинів без зміни площі поверхні металу. Прес-гальма та ручні методи формування дозволяють отримати все — від гострих кутів до плавних вигинів.

- Укорочення: Стиснення металу для зменшення площі поверхні в певних зонах. Цей метод використовується для виправлення розтягнутих ділянок і створення увігнутих форм за допомогою інструментів, таких як укоротки, гребінки для підгинання або контрольоване застосування тепла.

- Витягування: Розширення металу шляхом розтягування на молекулярному рівні. Англійські колеса, молотки та оправки працюють разом, щоб створювати опуклі криві та складні форми.

Ці чотири операції становлять основу всієї роботи з формування металу. Опануйте їх окремо, і ви зрозумієте, як поєднувати їх для складних проектів. Професійні виробники, які використовують сучасні інструменти для формування металу, досі спираються на ці самі принципи — просто на більш високих швидкостях і обсягах.

Привабливість цієї справи полягає в її масштабованості. Ті самі методи, які допомагають вам виправити невелику вм’ятину, можуть допомогти зрозуміти процеси промислового штампування, що виробляють тисячі однакових деталей. Давайте розглянемо інструменти та методи, які роблять цю трансформацію можливою.

Необхідні інструменти для кожного рівня майстерності

Готуєтеся почати формування металу, але не знаєте, з якого інструменту починати? Ви не самі. Відвідування постачальника металообробки — навіть онлайн — схоже на в’їзд до іншої країни, де всі розмовляють різними мовами. Молотки з дивними назвами, оправки десятків форм і верстати, які коштують стільки ж, скільки автомобіль з пробігом. З чого взагалі починати?

Добра новина? Вам не потрібно все одразу. Створення вашої колекції інструментів для формування листового металу — це шлях, а не разова покупка. Ключове — зрозуміти, які інструменти відповідають вашому поточному рівню навичок і проектам, які ви хочете реалізувати. Розглянемо це крок за кроком.

Ручні інструменти, необхідні кожному початківцю

Коли ви тільки починаєте, ваші руки — це найважливіший інструмент для формування. Обладнання просто розширює можливості ваших рук. Професійний майстер Коді Воллс з Traditional MetalCraft чудово це сформулював: «Найкращий спосіб почати — працювати з невеликими деталями, маленькими квадратними панелями розміром 4 дюйми. Коли мені було 14 років, я купив Impala '64 і за допомогою набору молотків і підбійників Harbor Freight почав виправляти нижні частини крил».

Цей підхід ефективний, оскільки недороге обладнання для формування листового металу дозволяє зрозуміти поведінку металу без великих фінансових витрат. Ви будете помилятися — це нормально для всіх, — і краще навчатися на доступному обладнанні.

Молотки: Почніть з універсального кузнечного молотка вагою від 14 до 18 унцій. Шукайте той, діаметр бойка якого становить від 1-1/4 до 1-9/16 дюймів. Ось щось, про що виробники вам не скажуть: ідеально плоскі поверхні молотка — це не найкращий варіант. Для загальних робіт краще підходить бойок із радіусом приблизно 12 дюймів, оскільки це запобігає залишенню «посмішок» при ударах під невеликим кутом. Багато досвідчених майстрів шліфують край нового бойка молотка, створюючи радіус близько 1/16 дюйма, щоб уникнути пошкодження металу.

Долі: Ці ручні наковальні підтримують метал зворотного боку під час кування. Доля повинна важити щонайменше 3 фунти, щоб бути ефективною — легші просто відскакують під час удару. Почніть із долі з невеликим і середнім опуклістю, оскільки дуже мало деталей кузова мають високу опуклість. «Яєчна» доля — популярний фаворит, оскільки її різноманітні поверхні підходять для багатьох ситуацій.

Стягувач-розтягувач: Настільний або стендовий комбінований пристрій коштує від 50 до 200 доларів і допомагає освоїти основи роботи з металом. Ви постійно будете використовувати його для створення фланців, формування кривих поверхонь і розуміння того, як метал деформується під тиском.

Потужне обладнання для серйозних майстрів

Після того, як ви попрацюєте ручним інструментом і зрозумієте, як реагує метал, потужне обладнання стає множником ваших навичок — а не їх заміною. Як зауважує Уоллс: «З тими базовими ручними інструментами можна багато чого зробити з металом. Але коли ви працюєте за погодинкою, потрібно прискорювати процес».

Однак більше обладнання автоматично не зробить вас кращим. «Це абсолютно хибне уявлення, що великі установки автоматично роблять процес швидшим і простішим», — пояснює Уоллс. «Насправді ви просто можете швидше все зіпсувати! Наприклад, мені знадобилося шість місяців, щоб справді опанувати Pullmax».

Планшуючий молот Цей інструмент для формування металу вирівнює великі площі металу та обробляє зварні шви за допомогою повторюваних контрольованих ударів. Цей процес, відомий як зварювання молотом, розтягує метал уздовж зварних швів, щоб зменшити деформацію, спричинену тепловим розширенням. Якісні моделі від виробників, таких як ProLine, коштують від 2000 до 5000 доларів, але економлять безліч годин на остаточній обробці панелей.

Англійське колесо: Доступні моделі від настільних до великих напільних установок, англійські колеса пропускають метал між двома валками під тиском, витягуючи та формуючи складні криві. Більші колеса мають глибші вирізи для більших панелей. Хоча ці пристрої надзвичайно ефективні, вони вимагають значного досвіду — і, бажано, двох осіб при роботі з великими деталями.

Пневматичний молот: Ці верстати використовують повторювані удари для швидкого розтягування металу. На відміну від англійського колеса, пневматичні молоти дозволяють працювати самотужки з великими панелями й часто забезпечують більш розслаблений стан матеріалу з меншим внутрішнім напруженням у готовому виробі.

Pullmax: Універсальний агрегат для гнуття країв, додавання ребер жорсткості до важких матеріалів і попереднього формування складних кривих на великих аркушах. Спеціальні матриці можуть бути виготовлені з композитного матеріалу для терас для створення конкретних профілів.

| Тип інструменту | Рівень навичків | Типовий діапазон вартості | Найкраще застосування |

|---|---|---|---|

| Кузовні молотки | Початкове | $15-150 кожен | Основне формування, видалення вм’ятин, формування панелей |

| Опорні тіла (долі) | Початкове | $20-200 кожен | Опора ззаду, техніка з використанням/без використання опорного тіла, вирівнювання |

| Стягувач-розтискувач (ручний) | Початкове | $50-500 | Фланці, криві, формування країв, вивчення поведінки металу |

| Ножиці Beverly | Початківець-середній рівень | $300-800 | Складне різання, вигнуті форми, матеріал товщиною до 3/16" |

| Оббивальний молоток | Проміжний | $2,000-5,000 | Вирівнювання панелей, обробка зварних швів, остаточна обробка |

| Англійське колесо (настільне) | Проміжний | $500-2,000 | Невеликі вигини панелей, вивчення техніки роботи колеса |

| Англійське колесо (напільна модель) | Середній-високий рівень | $3,000-15,000 | Великі панелі, складні складні вигини, виробництво |

| Pullmax | Просунутий | $5,000-20,000+ | Гнучка кромки, закатка, робота з товстим матеріалом, складні вигини |

| Кувальда | Просунутий | $8,000-25,000+ | Швидке формування, великі панелі, серійне виробництво |

Коли ви бачите пропозицію про продаж формувального верстата — незалежно від того, старий він чи новий — обов’язково проведіть дослідження перед покупкою. «Те, що пристрій старий, не означає, що він якісний, і те саме стосується нових моделей», — радить Воллс. Інтернет-спільноти, професійні майстерні та форуми металообробників надають цінну інформацію щодо якості конкретного обладнання.

Поступове комплектування інструментів має сенс як фінансовий, так і навчальний. Почніть з якісних ручних інструментів — вони прослужать вам увесь термін кар'єри. Додайте стягувач-розтягувач і ножиці Беверлі для різання. Коли ваші навички і обсяги проектів зростуть, розгляньте придбання правильних молотків і валків. Кожен новий інструмент для формування металу вимагає окремого часу на опанування, тому нарощуйте свою колекцію в темпі, який дозволить вам справжньо освоїти кожен елемент, перш ніж переходити до наступного.

Опрацювавши стратегію свого набору інструментів, наступним кроком є розуміння того, як ці інструменти фактично використовувати. Техніки, які ви вивчите далі, стають основою всього — від простого ремонту до повного виготовлення панелей.

Техніки ручного формування, що розвивають справжні навички

У вас уже є молотки та підкладні бабки. І що тепер? Саме тут багато новачків зупиняються — вони б'ють по металу, а потім дивуються, чому все виглядає гірше, а не краще. Секрет полягає не в самих інструментах, а в розумінні того, як метал реагує на кожен удар. Як каже професійний виробник деталей Джоф Ґейтс із Alloy Motors : «Правильна робота молотком і підкладною бабкою — це не загадкове втрачене мистецтво, а просто трохи спроб і помилок. Урешті-решт, метал хоче повернутися туди, де він був, — вам просто потрібно навчитися «розмовляти» з ним за допомогою інструментів.»

Ця фраза — «розмова з металом» — відображає сутність ручного формування. Ви не примушуєте матеріал підкорятися. Ви керуєте ним шляхом контрольованого втручання, відчуваючи його реакцію на кожен удар.

Опанування техніки молотка та підкладного молота

Успіх у ручному формуванні починається з розуміння двох основних підходів: робота на підкладному молоті та поза ним. Кожен метод має чітке призначення, а вміння обрати потрібний відрізняє досвідчених майстрів від тих, хто просто створює шум.

Техніка роботи на підкладному молоті :Розташуйте підкладний молот безпосередньо під місцем удару молотком. Метал опиняється між двома поверхнями, вирівнюючись і трохи розтягуючись з кожним ударом. Використовуйте цей метод для:

- Вирівнювання виступів та усунення вм’ятин

- Обробки розтягнутих ділянок, які потребують вирівнювання

- Фінальних проходів перед нанесенням шпаклівки

- Планшування швів після зварювання

Техніка роботи поза підкладним молотом: Ось де багато посібників виявляються недостатніми. Розташуйте наковальню близько до — але не безпосередньо позаду — точки удару молотком. Коли ви вдаряєте по високій точці, наковальня одночасно піднімає суміжну низьку ділянку. Цей підхід чудово працює для:

- Підняття низьких ділянок із одночасним зниженням високих

- Обробка складних кривих без надмірного розтягування

- Початкові грубі проходи по пошкодженим панелям

- Створення контрольованого переміщення в окремих зонах

У чому полягає ключова різниця? Робота «на наковальні» розтягує та вирівнює. Робота «поза наковальною» перерозподіляє метал без істотного розтягування. Професійні реставратори зазвичай використовують роботу «поза наковальною» для 70–80 % формування, переходячи на роботу «на наковальні» лише для фінального вирівнювання.

Мистецтво контрольованого переміщення металу

Перш ніж вдарити молотком, важлива підготовка. Gates рекомендує позначити робочу зону: «Він проводить ті самі лінії всередині панелі олівцем. Використовуйте лінійку для дуже прямих ліній, але вільний хід — для кривих». Цей візуальний орієнтир допомагає відстежувати прогрес і зберігати контури кузова під час формування.

Готові формувати метал на своїй першій тренувальній панелі? Дотримуйтесь цієї послідовності:

- Оцініть ступінь пошкодження: Проведіть пальцями по поверхні. Деякі виробники носять латексну рукавичку, щоб підвищити чутливість. Протягом того, як ви торкаєтеся інструменту для формування, відчувають виступи та впадини — це те, що робітники по листовому металу називають «читанням панелі».

- Позначте орієнтирні лінії: Використовуйте стрічку або олівець, щоб позначити лінії кузова, краї та межі ділянок, які потребують роботи. Це запобігає випадковому спотворенню цілих ділянок металу.

- Почніть із роботи без підкладання підкладки: Розташуйте свою підкладку трохи зміщено від найвищої точки. Нанесіть контрольовані удари по високій ділянці — не повними замахами. Підкладка піднімає низьку ділянку, тоді як ваш молоток опускає високу.

- Працюйте колами: Рухайтеся назовні від центру пошкодженої ділянки по розширюваних спіралях. Це рівномірно розподіляє напруження, а не створює нових спотворень.

- Перевіряйте часто: Зупиняйтеся після кожних 10–15 ударів, щоб знову оцінити стан. Метал деформується більше, ніж ви очікуєте, і надмірна робота призводить до нових проблем.

- Перейдіть до роботи з долією для фінішної обробки: Як тільки основні виступи та заглиблення усунено, розташуйте долю безпосередньо за зоною удару. Легкі поштовхи вирівнюють поверхню та трохи вирівнюють її.

- Використовуйте спеціалізовані інструменти за необхідності: Для невеликих вм'ятин глибоко всередині панелі, інструмент типу «булла-ай» дозволяє точно визначити найнижчу точку та простукати знизу з високою точністю. За словами Гейтса: «просто наведіть приціл на найнижчу точку та простукайте знизу, поступово піднімаючи метал до рівня навколишньої поверхні».

Один важливий порада: якщо ділянка починає втрачати жорсткість або «хвилюватися» (гинути при легкому тиску), ви надто інтенсивно працювали над нею. Рішення — не ще більше кування, а контрольоване зменшення для відновлення напруги. Саме тут ваш інструмент для формування — стягувач тонколистового металу — оправдовує свої очікування.

Формування молотком на вигнутих ділянках вимагає підбіру упорної оправки, яка відповідає існуючій кривизні. «Оскільки Ґефф працює над вигнутою частиною крила, він використовує оправку, що відповідає цій кривій», — зазначає посібник Hot Rod Magazine. Процес залишається тим самим — тримайте оправку з внутрішнього боку та поступово простукуйте, — але вибір оправки стає критичним для збереження первісної форми.

Ось щось, про що більшість посібників ніколи не згадує: ці навички ручного формування напряму допомагають зрозуміти роботу машин. Коли ви використовуєте англійський валок, ви фактично виконуєте автоматизовану роботу на оправці. Планшувальний молоток імітує вирівнювальні проходи, які ви робили б вручну. Електричні укоротнювачі та розтягувачі роблять точно те саме, що й їхні ручні аналоги — просто швидше.

Чи ви аматор, який займається проектами вихідного дня, чи професіонал, який працює за годинами, ці базові методики застосовуються на будь-якому рівні. Різниця полягає лише у швидкості та обсязі. Опануйте відчуття металу під час контрольованого формування, і ви докладно зрозумієте, що робить кожен верстат у вашій майстерні на фундаментальному рівні.

Вибір правильного методу формування для вашого проекту

Ви оволоділи основами ручного формування. Тепер уявіть, як можна масштабувати ці знання для виготовлення сотень або тисяч ідентичних деталей. Як визначити, який метод виробництва підходить саме для вашого проекту? Відповідь залежить від трьох факторів: складності деталі, обсягу виробництва та бюджету. Помилка у виборі призведе або до надмірних витрат на оснастку, яка не потрібна, або до повільних і дорогих процесів, що вичерпують ваші ресурси.

У виробництві листового металу домінують три основні методи формування: гнучіння, штампування та глибока витяжка. Кожен із них чудово підходить для певних умов, а розуміння їхніх переваг допомагає ефективно спілкуватися з партнерами з виготовлення або приймати обґрунтовані рішення для власного цеху.

Застосування гнучіння та штампування

Коли клієнти звертаються до професійних виготовлювачів, перші запитання зазвичай стосуються кількості та складності. Ці дві змінні зазвичай одразу вказують на гнучіння або штампування як найоптимальніший вибір.

Згин використовує гніт зі стандартними V-подібними матрицями та пуансонами для утворення кутів уздовж прямих ліній. Аркуш металу розташовується між верхнім інструментом (пуансоном) та нижнім інструментом (V-подібною матрицею). Пуансон опускається з контрольованим зусиллям, впресовуючи метал у матрицю й утворюючи точний згин. Налаштування займає мало часу, а витрати на спеціальні інструменти відсутні — що робить цей метод ідеальним для прототипування та невеликих серій виробництва.

Переваги гнучіння

- Не потрібні інвестиції в спеціальні інструменти — використовуються стандартні матриці

- Швидке налаштування, яке триває кілька хвилин, а не тижнів

- Висока гнучкість щодо змін конструкції між партіями

- Економічно вигідно при обсягах до 500 деталей

- Підходить для простих та помірно складних геометрій

Недоліки гнучіння

- Трудомісткий процес із вищими витратами на одиницю продукції у великих обсягах

- Обмежується кутовими згинами та простими кривими

- Вартість на одиницю продукції не зменшується значно із зростанням обсягу

- Ручна обробка зменшує узгодженість порівняно з автоматизованими процесами

Штамповання застосовує протилежний підхід. Він створений для швидкості та великих обсягів, використовуючи спеціальний набір прес-форм, розроблений спеціально для вашої деталі. Рулон металу подається через матрицю, що містить кілька станцій, на яких різні операції — пробивання, клеймування, гнучіння — виконуються послідовно. Початкові витрати є значними, часто потрібно кілька тижнів для виготовлення оснащення. Але як тільки матриця готова, можна швидко виготовляти тисячі однакових деталей.

Переваги штампування

- Надзвичайно низька вартість на деталь при великих обсягах

- Виняткова узгодженість і відтворюваність протягом серійного виробництва

- Високошвидкісна автоматизована робота

- Складні форми досягаються за одну операцію

- Ідеально підходить для обсягів понад 1000 деталей

Недоліки штампування

- Високі початкові витрати на матриці ($5000–$50000 і більше залежно від складності)

- Тривалі терміни виготовлення оснастки — зазвичай 4–8 тижнів

- Зміни конструкції вимагають дорогих змін матриць або повної їх заміни

- Ризик зменшення товщини матеріалу, виникнення тріщин від напруження або заусенців, якщо конструкція розроблена неправильно

Рішення стає очевидним, коли аналізуються цифри. Потрібно 50 кріплень? Гнуття — єдиний логічний вибір. А якщо потрібно 50 000? Штампування забезпечує значно нижчу загальну вартість проекту, незважаючи на початкові витрати на матриці. Точка беззбитковності зазвичай знаходиться між декількома десятками та кількома сотнями деталей, залежно від матеріалу та складності деталі.

Глибока витяжка для складних форм

Що робити, коли ваша деталь потребує глибоких тривимірних форм — наприклад, чашки, раковини чи складного корпусу? На обговорення виносяться глибока витяжка та гідроформування, кожен із яких має власну механіку та результати.

Глибокого витягування використовує твердий металевий пуансон, щоб примусити заготовку з листового металу ввійти в порожнину матриці. Круглу або прямокутну заготовку затискають над отвором матриці, потім пуансон опускається вниз, протискуючи метал крізь матрицю та формуючи його у форму чашки або коробки. Це традиційний процес штампування, який чудово підходить для симетричних деталей.

Гідроформинг замінює твердий пуансон високотисковою рідиною. Заготовка з листового металу розташовується на одній половині матриці, потім герметична камера подає гідравлічну рідину під екстремальним тиском. Цей тиск діє як універсальний пуансон, змушуючи метал ідеально повторювати форму матриці. Оскільки тиск є рівномірним, матеріал рівномірно деформується і зберігає постійну товщину навіть у дуже складних або глибоких формах.

Практична різниця? Глибока витяжка ідеально підходить для простих алюмінієвих банок або симетричних корпусів. Гідроформування перевершує, коли потрібні складні, несиметричні форми з відмінним розподілом матеріалу — наприклад, спеціалізовані компоненти авіаційно-космічної галузі або неправильні форми раковин, де важлива однакова товщина стінок.

| Метод | Найкраще застосування | Діапазон товщини матеріалу | Можливості складності | Придатність до об'єму виробництва |

|---|---|---|---|---|

| Згин | Кронштейни, корпуси, компоненти шасі, фланцеві деталі | 0,5 мм - 6 мм | Прості до помірних (кутові згини, базові криві) | Низький до середнього (1–500 деталей) |

| Штамповання | Автомобільні панелі, фурнітура, складні штамповані деталі, компоненти великих обсягів | 0,3 мм – 4 мм | Високий (кілька операцій за один прохід) | Високий (понад 1000 деталей) |

| Глибокого витягування | Банки, чаші, симетричні корпуси, циліндричні деталі | 0,4 мм – 3 мм | Помірний до високого (симетричні глибокі форми) | Середній до високого (500+ деталей) |

| Гідроформинг | Складні автозапчастини, компоненти літаків, асиметричні глибокі форми | 0,5 мм - 3 мм | Дуже високий (складні криві, однакова товщина) | Низький до середнього (спеціалізовані застосування) |

Розуміння різниці між прототипуванням та виробництвом допомагає уникнути дорогих помилок. Швидке прототипування забезпечує швидкі цикли проектування — інженери можуть тестувати, коригувати та переробляти деталі протягом декількох днів. Ця швидкість дозволяє підтвердити концепції перед інвестуванням у виробниче оснащення. Основним чинником вартості стає амортизація оснащення, коли ви переходите до масового виробництва. Такі дорогі матриці мають сенс лише тоді, коли витрати розподіляються на велику кількість одиниць.

Багато виробників дотримуються гібридного підходу: починають із швидкого прототипування за допомогою формувальних інструментів для листового металу, таких як гнучальні преси, переходять до м'яких інструментів для середніх партій, а потім розгортують повне виробництво в міру зростання попиту та стабілізації конструкції. Деякі використовують тимчасове оснащення для перевірки конструкцій перед тим, як виготовляти остаточні інструменти для серійного виробництва. Такий етапний підхід, поєднаний із ретельними перевірками DFM (конструювання з урахуванням технологічності), забезпечує оптимізацію вашої конструкції для інструментального оснащення ще до того, як ви вкладете значний капітал.

Формувальні інструменти для листового металу, які ви обираєте, в кінцевому підсумку залежать від того, на якому етапі вашого проекту вони знаходяться. Одиничний прототип вимагає гнучкості та швидкості. Серійне виробництво потребує стабільності та низької собівартості одиниці продукції. Усвідомлення цих компромісів дозволяє вам приймати розумні рішення — чи ви самі виготовляєте деталі, чи співпрацюєте з професійними виробниками.

Правила безпеки при роботі з листовим металом

Ви вивчили техніки та розумієте інструменти. Але ось правда, яку часто замовчують у навчальних матеріалах з металообробки: жоден із цих знань не має значення, якщо ви отримаєте травму і не зможете працювати. Формування листового металу пов’язане з гострими краями, летючими уламками, сильним шумом і повторюваними рухами, які можуть назавжди вивести вас з ладу, якщо ви не будете обережні. Згідно з OSHA Training School , поширеними небезпеками є порізи та розриви, травми від стиснення, пошкодження слуху, опіки та ураження очей — всі ці наслідки можна запобігти за належних заходів безпеки.

Чи використовуєте ви обладнання для формування металу в професійній майстерні, чи працюєте з обладнанням для обробки листового металу в гаражі, протоколи безпеки залишаються тими самими. Розглянемо, що потрібно для вашого захисту.

Основні засоби індивідуального захисту

Уявіть ЗІЗ як останній рубіж оборони. Коли все решта зазнає невдачі — коли частинка несподівано відлітає, гострий край застає вас зненацька — саме належне спорядження перебуває між вами та приймальним відділенням.

- Захист очей: Захисні окуляри з бічними щитками — це мінімальна вимога кожного разу, коли ви входите до майстерні. Під час шліфування, різання або зварювальних робіт необхідно перейти на захисні маски або повну маску для обличчя. Летючі уламки та яскраві іскри не попереджають перед тим, як потрапити.

- Засоби захисту слуху: Різальні та гнучні верстати створюють рівень шуму, який при тривалому впливі призводить до постійної втрати слуху. Беруши, що забезпечують зниження шуму щонайменше на 25 дБ, підходять для більшості операцій. Для тривалої роботи поблизу більш шумних інструментів для обробки металу, таких як пневматичні молоти або ножиці, розгляньте варіант з навушниками з класом шумозахисту 30 дБ або вище.

- Рукавиці, стійкі до порізів: Краї листового металу легко розрізають шкіру. Носіть рукавиці, стійкі до порізів, класу ANSI A4 або вище, під час роботи з сирими матеріалами. Однак — і це критично важливо — знімайте рукавиці перед роботою з устаткуванням, що має обертові частини. Рукавиці можуть зачепитися й затягнути руку в рухомі елементи.

- Відповідне взуття: Застолоні черевики захищають від падаючих листів і важких інструментів. З'явилися і інші, які не дозволяють металевим шпагам потрапляти в ваші черевики. Без сандалів, без виняток.

- Захисна одяг: Довгі рукава і штани, зроблені з натуральних волокон, таких як бавовна, краще стійкі до іскр, ніж синтетичні, які можуть танути на шкірі. Не одягайте розширених одягів, які можуть застрягнути на обладнання.

Протоколи безпеки майстерні

Важливо, що ви одягаєте, а що не. Якщо на робочому місці є безлад, а вентиляція погана, це може призвести до небезпеки.

Вимоги до вентиляції: Виробництво виробляє пари і пил, які з часом шкодять здоров'ю дихальних шляхів. Згідно Харві Бразерс. , адекватні системи вентиляції є необхідними для підтримки хорошої якості повітря. Поставте витягувачі, щоб забруднену повітря відтягнути з зони дихання. При роботі з покриттями, фарбами або при виконанні операцій зварювання слід носити принаймні N95 фільтруючі обличчя або респіратор з половинкою обличчя з відповідними картриджами для специфічного хімічного впливу.

Профілактика пожеж: Зварювання, різання та шліфування утворюють іскри, які можуть запалити легкозаймисті матеріали. Тримайте вогнегасники, призначені для пожеж класу ABC, на відстані не більше 25 футів від місць виконання гарячих робіт. Зберігайте легкозаймисті матеріали в затверджених шафах подалі від операцій, що викликають іскроутворення. Перед початком будь-яких робіт, пов’язаних з утворенням іскор, прибирайте горючі матеріали з робочої зони.

Ергономічні розгляди: Повторювані формувальні завдання спричиняють напруження м’язів, сухожиль та суглобів. Згідно з Планом безпеки листового металооброблення Массачусетсу, захворювання опорно-рухового апарату виникають у працівників, які виконують повторювані рухи або працюють у незручних положеннях. За можливості розташовуйте робоче місце на рівні талії. Робіть перерви кожні 30–45 хвилин під час інтенсивних сесій формування. Урізноманітнюйте свої завдання протягом дня, щоб уникнути травм від перевантаження.

Безпека при переміщенні матеріалів: Свіжообрізаний листовий метал має краї, які не поступаються лезам бритви. Завжди знімайте фаски з країв перед тим, як інтенсивно працювати з панелями. Переміщуючи великі аркуші, працюйте в парі та чітко узгоджуйте дії. Ніколи не несіть аркуші таким чином, щоб вони перекривали огляд або шлях руху.

Безпека при роботі з інструментами: Ручні інструменти та електрообладнання мають окремі небезпеки:

- Молотки та оправки: Перед використанням перевіряйте робочі поверхні на наявність розтріскань або розкеплень. Розколотий молоток може відкинути уламки в очі.

- Ножиці та різаки: Тримайте пальці подалі від траєкторії руху леза. Ніколи не просовуйте руку всередину ножиць, щоб дістати обрізані частини, коли лезо рухається.

- Англійські валки та правильні молоти: Переконайтесь, що захисні кожухи встановлені. Забезпечте, щоб вільні одяг і прикраси були надійно зафіксовані.

- Енергетичне обладнання: Дотримуйтесь процедур блокування-пломбування перед обслуговуванням будь-якого обладнання. Ніколи не обходьте системи аварійного вимкнення та не знімайте захисні кожухи, щоб прискорити роботу.

Нарешті, підтримуйте чистоту на робочому місці. Порушення рівноваги, спотикання та падіння є причиною безлічі травм у майстернях. Прибирайте металеві обрізки, надійно фіксуйте кабелі та тримайте проходи вільними. Дотримання порядку — це не лише естетика, а й запорука того, щоб кожного дня повертатися додому цілими.

Як тільки ви сформуєте належні навички безпеки, ви будете готові розвивати свої базові вміння та братися за все складніші проекти. У наступному розділі описано чіткий шлях від простого ремонту до створення складних комбінованих кривих.

Покрокове опанування навичок формування металу

Куди рухатися далі після тренувань на старих панелях до виготовлення повноцінних фрагментів кузова? Багато любителів потрапляють у становище стагнації, оскільки їм бракує чіткої схеми, що поєднує базові методи з професійним рівнем робіт. Формування металу — це не просто накопичення годин роботи, а свідомий прогрес через поступово ускладнювані завдання, які базуються одне на одному.

Різниця між тим, хто просто возиться, і тим, хто справді володіє цією майстерністю, полягає в системному прогресі. Кожен ваш завершений проект має трохи виходити за межі зони комфорту, водночас закріплюючи основи, які ви вже вивчили.

Ваш перший проект з ремонту панелі

Звідки знати, що ви готові до реальної роботи? Почніть із чесної оцінки свого поточного рівня. Чи можете ви стабільно переміщувати метал туди, куди плануєте? Чи розумієте, коли потрібно стискати, а коли — розтягувати? Чи можете ви «прочитати» поверхню панелі кінчиками пальців і визначити виступи та впадини?

Якщо на всі ці запитання ви відповідаєте ствердно, ви готові до початкових проектів. Якщо ні — проведіть більше часу за тренувальними панелями, перш ніж переходити далі. Немає нічого соромного в основах — кожен професіонал почав саме там, де ви зараз.

- Прості заплатні панелі (початківець): Виріжте невелику ділянку з пошкодженого металу та виготовте замінний елемент. Це допоможе опанувати розмітку, точність різання, підготовку країв і базову підгонку. Спочатку зосередьтеся на плоских ділянках або з однією кривою — наприклад, ділянка підлоги або внутрішньої крила чудово підійде. Успіх означає, що ваш заплатний елемент щільно прилягає до навколишнього металу й зварюється без деформації.

- Ремонт вмятин на доступних панелях (початківець): Працюйте з панелями, до яких можна отримати доступ з обох сторін. Вправляйтеся у визначенні характеру пошкодження, розпізнаванні розтягнутого та зміщеного металу, використовуйте техніку роботи без наковальні для перерозподілу матеріалу. Ваш набір інструментів для формування металу не повинен бути великим — молотки, наковаленьки та стяжний інструмент впораються з більшістю ремонтів для початківців.

- Заплати для панелей з випуклістю (початківець-середній рівень): Переходьте до заплат, які потребують відтворення існуючої кривої. Це знайомить із роботою за шаблонами, регулярною перевіркою контурів і розумінням того, як розтягування створює випуклість. Ремонт обшивки дверей або задньої бічної панелі підпадає під цю категорію.

На початковому етапі очікуйте, що проекти будуть займати втричі-вп'ятеро більше часу, ніж це потрібно професіоналу. Це нормально. Швидкість приходить із повторенням і впевненістю — жодне з цього не можна прискорити.

Перехід до складних складних кривих

Після завершення кількох успішних ремонтів вас чекають проекти середнього рівня. Вони вимагають поєднання кількох технік та роботи зі складнішими формами металу, які вигинаються одночасно в двох напрямках.

- Крила та арки коліс (середній рівень): Ці деталі вимагають контрольованого розтягування для створення складних кривих із збереженням рівних країв. Ви навчитеся працювати поступово — спочатку формуючи загальний контур, а потім уточнюючи його легшими методами. Тут особливо знадобиться англійський валок для створення гладких, плавних поверхонь.

- Виготовлення тунелю підлоги або секцій підлоги (середній рівень): Створення будівельних конструктивних елементів з нуля вчить плануванню, розмітці та роботі з розмірними специфікаціями. Помилки тут впливають на те, як інші компоненти підходять один до одного, тому точність важливіша за швидкість.

- Вітрила капота та повітрозабірники (середній-просунутий рівень): Ці проекти поєднують глибоке формування, чіткі переходи та естетичні вимоги. Глядачі бачать кожен дефект, тому якість поверхні стає критично важливою. Ви широко будете використовувати техніку усадки для створення тісних радіусів і чітких країв.

Проміжний етап — це момент, коли більшість любителів або досягають просунутого рівня, або назавжди зупиняються. У чому секрет? Не уникайте проектів, які лякають вас. Це почуття дискомфорту якраз і вказує на те, де вам потрібно розвиватися.

- Виготовлення повного крила або задньої частини панелі (просунутий рівень): Формування сталі для повних панелей кузова вимагає інтеграції всього, чому ви навчилися. Ви будете працювати з макетів або лекал, контролювати потік матеріалу по великих поверхнях і підтримувати постійний вигин на просторих ділянках. Професіонали часто витрачають 40–60 годин на одну лижку — очікуйте, що ваша перша спроба займе значно більше часу.

- Комплекти повних панелей кузова (просунутий рівень): Остаточне випробування: виготовлення кількох панелей, які безшовно прилягають одна до одної. Панелі дверей, лижки, капоти — кожна з них має відповідати суміжним панелям за контуром і зазорами. Це металообробка професійного рівня, яка має високу ціну в майстернях з реставрації.

Щоб визначити області для покращення, фотографуйте свою роботу при косому освітленні, яке підкреслює дефекти поверхні. Порівнюйте результати з фабричними панелями або професійними зразками. Де ви бачите ефект масляного плями, нерівні поверхні або погане визначення країв? Ці спостереження стануть пріоритетами вашого навчання.

Пам'ятайте: шлях від любителя до професіонала полягає не в тому, щоб купувати краще обладнання. Справа в розвитку чуття до поведінки металу та формуванні м’язової пам’яті для відповідної реакції. Кожна година цілеспрямованої практики наближає вас до результатів, придатних для серійного виробництва,— саме таких, що згодом обґрунтовують перехід від ручної обробки до масштабного виробництва.

Автомобільні застосунки — від відновлення до виробництва

Уявіть собі Mustang 1967 року в вашому гаражі з прогнилими підлогами та пом’ятою крилою. Або уявіть, що проектуєте індивідуальний тепловий екран впускання для гоночного автомобіля, якого немає в жодному каталозі. Ці сценарії символізують дві основи роботи з листовим металом у автосфері: відновлення та індивідуальне виготовлення. Обидва напрямки ґрунтуються на тих самих базових методах формування, але спрямовані на дуже різні цілі.

Автомобільна промисловість завжди була рушійною силою інновацій у формуванні металу. Незалежно від того, чи ви любитель, який у довгі вихідні повертає до життя класичний автомобіль, чи професійний майстер, що виготовляє деталі для підвищення продуктивності, розуміння того, як ці застосунки пов’язані, допоможе вам стратегічніше підходити до проектів.

Відновлення кузовних панелей класичних автомобілів

Відновлення класичних автомобілів ставить перед нами унікальну задачу: ви не створюєте щось нове — ви відтворюєте те, що зруйнували час і корозія. Як JMC Automotive Equipment зазначає: «Якщо існує одна проблема, що об’єднує більшість старих автомобілів, то це пошкоджений кузов. Лакофарбове покриття класичних автомобілів з часом тьмяніє й утворює ржавчину. І часто відновити кузовні панелі лише перекраскою автомобіля неможливо».

Добра новина полягає в тому, що інструменти для формування кузовного металу стали набагато доступнішими, ніж коли-небудь. Ціни значно знизилися за останні роки, і зараз багато брендів пропонують лінійки обладнання для зварювання та формування для любителів. Вам більше не потрібна комерційна майстерня, щоб виконувати серйозні роботи з відновлення.

Відновлення зазвичай включає три основні техніки:

- Згинання: Використання гідравлічного листогібочного верстата для отримання вигнутих поверхонь. Стандартні листогіби забезпечують згин до 135 градусів, тоді як сучасні машини створюють унікальної форми панелі для складних кузовних елементів.

- Накатка: Ролики для накатування кромок із парними круглими матрицями формують окремі фігури на панелях — ідеально підходять для обробки країв і деталей. Моделі з електроприводом дозволяють тримати обидві руки на металі під час виготовлення складних конструкцій.

- Штампування: Під час відтворення крил і внутрішніх панелей преси для штампування зі спеціальними матрицями вирізають і формують складні форми, що відповідають оригінальним заводським специфікаціям.

Металообробники, які працюють над проектами відновлення, часто починають із створення шаблонів на основі збережених оригінальних панелей або документації заводу-виробника. Цей довідковий матеріал керує кожним ударом молотка та проходженням валів, забезпечуючи точну відповідність готового елемента оригінальним контурам автомобіля.

Індивідуальне виготовлення для спортивних модифікацій

Індивідуальне виготовлення змінює підхід. Замість відтворення того, що вже існувало, ви створюєте те, чого ще не було. Для автомобілів підвищеної продуктивності потрібні компоненти, оптимізовані під конкретні завдання, які часто просто неможливо придбати готовими.

Інструменти для виготовлення кузовних деталей тут виконують подвійну функцію. Той самий англійський вальцювальний станок, який формуює крило-замінник, може створити індивідуальну перегородку. Планшувальний молоток, який вирівнює панелі під час реставрації, також використовується для остаточної обробки ручно виготовлених впускних повітряних патрубків. Ваші навички безпосередньо переносяться між різними застосуваннями.

Компоненти шасі, кріплення підвіски та конструктивні елементи входять до сфери діяльності фахівця з обробки металу. Ці функціональні деталі вимагають більшого, ніж просто естетичної привабливості,—вони мають витримувати навантаження, вібрації та вплив навколишнього середовища. Вибір матеріалу, радіуси згину та специфікації зварювання стають ключовими факторами.

Типові проекти з автомобільного листового металу охоплюють широкий діапазон складності:

- Панелі-заплатки (початківець): Ділянки підлоги, ремонт внутрішніх крил, заплати для підлоги багажника — ці плоскі або одинарно вигнуті елементи допоможуть опанувати основні навички.

- Кріплення та монтажні пластини (початковий–середній рівень): Лотки акумуляторів, монтажні пластини реле та прості кронштейни підвіски передбачають гнучку та базове формування.

- Накладки на крила (середній рівень): Складні вигини та рівні краї вимагають точного контролю над розтягуванням і стисканням матеріалу.

- Індивідуальні капоти та кришки багажників (середньо-високий рівень): Великі панелі зі складним профілем вимагають терплячої роботи на протяжених поверхнях.

- Повноцінні кузовні панелі (високий рівень): Повні крила, обшивки дверей і бічні панелі вимагають майстерного володіння всіма техніками, які ви вивчили.

- Протиаварійні каркаси та елементи шасі (високий рівень): Конструктивні елементи мають точно підходити один до одного та відповідати вимогам безпеки.

Зв’язок між ручними прототипами та серійною штампуванням особливо важливий для високопродуктивних застосувань. У невеликій майстерні машина для формування металу може виготовити унікальні прототипи, які підтверджують концепцію конструкції. Після перевірки ці конструкції можуть бути перенесені на серійне штампування для виготовлення великих партій.

Згідно Global Technology Ventures , «Швидке прототипування з листового металу революціонізувало автомобільну промисловість, дозволивши виробникам автомобілів швидко створювати високопродуктивні моделі». Ця сама технологія корисна для спеціалізованих виробників — ви можете швидко тестувати конструкції за допомогою фрезерування з ЧПУ, лазерного різання або навіть ручного формування, перш ніж інвестувати в дороге виробниче обладнання.

Незалежно від того, чи ви відновлюєте панель з 50-річного заводу, чи створюєте щось абсолютно нове, методи залишаються незмінними. Різниця полягає у вашій точці відліку: оригінальні специфікації для реставрації або експлуатаційні вимоги для нестандартних робіт. Обидва шляхи рано чи пізно приводять до одного й того самого питання — коли доцільно перейти від ручного виготовлення до масштабування та співпраці з виробничими підприємствами?

Масштабування ваших проектів від прототипу до виробництва

Ви виготовили свій прототип вручну, перевірили конструкцію та підтвердили, що вона працює точно так, як задумано. Що далі? Перехід від окремої ручної деталі до сотень або тисяч серійних виробів — ось де багато майстрів стикаються з труднощами. За словами All Metals Fabricating, «Перехід деталі з листового металу від прототипу до серійного виробництва — це момент, коли ідеї стикаються з реальністю — і саме тут багато програм зазнають невдачі».

Проблеми полягають не лише у технічних аспектах. Невеликі рішення щодо проектування для виготовлення (DFM), які були непомітними в окремому прототипі, можуть призвести до зростання витрат, подовження циклу та зриву виробництва після масштабування. Розуміння часу та способу переходу — а також пошук правильних партнерів-виробників — відрізняє успішний запуск продукту від дорогих невдач.

Коли варто переходити від ручного виготовлення

Як дізнатися, що настав час перейти від ручної обробки? Відповідь, як правило, залежить від трьох факторів: обсягів виробництва, вимог до стабільності та вартості одиниці продукції. Якщо ви виробляєте менше 50 деталей, ручне виготовлення часто залишається найекономнішим підходом. Але коли обсяги зростають, співвідношення витрат кардинально змінюється.

Уявіть спеціальну скобу, яку ви виготовили вручну. Кожен елемент займає у вас 45 хвилин. Для 50 одиниць це становить 37,5 години праці. А для 500 одиниць? Ви отримуєте 375 годин — майже десять тижнів повноцінної роботи. Тим часом штампування цієї самої скоби може вимагати інструментального оснащення на суму 8000 доларів, але кожна деталь буде виготовлена за кілька секунд. Точка перетину залежить від складності, але принцип залишається незмінним: при великому обсязі виробництва перевагу отримує серійне оснащення.

Концепції швидкого оснащення долають цю прірву. На відміну від традиційного жорсткого оснащення, яке виготовляється протягом декількох тижнів, швидке оснащення використовує матриці з алюмінію або м'якої сталі, які можуть бути готові вже через кілька днів. Ці «місткові інструменти» дозволяють виготовити сотні чи тисячі деталей, поки ви перевіряєте конструкції перед тим, як робити інвестиції в довговічні виробничі матриці. Як зазначає Manufyn, компанії зазвичай економлять 40–60 % порівняно з традиційними методами прототипування або обробки, коли використовують швидкі методи прототипування листового металу.

Якщо ви шукаєте устаткування для формування металу, щоб розширити свої можливості, зупиніться та замисліться, чи не забезпечать кращу вартість для вашого обсягу виробництва професійні послуги штампування.

Співпраця з професійними виробниками

Знаходження правильного виробничого партнера перетворює ваш досвід у формуванні листового металу на масштабоване виробництво. Але як передати свої ручні конструкції інженерам-виробникам, які говорять зовсім іншою мовою?

Ось де стає важливим DFM — проектування з урахуванням технологічності. Згідно з П’ять канавок , «Навички проектування листового металу є важливим інструментом у арсеналі будь-якого інженера, але, враховуючи, як мало уваги приділяється цьому в академічному середовищі, більшість навичок набувають уже на робочих місцях». Те саме стосується й комунікації у виробництві.

Основні принципи DFM для масштабування виробництва:

- Конструювання з урахуванням технологічних можливостей: Визначте операцію, яка стане вузьким місцем — лазерне різання, турельне пробивання чи гнучіння на прес-гальмі, — і проектуйте з урахуванням її можливостей, а не теоретичної досконалості.

- Мінімізуйте операції: Кожна додаткова операція зачистки, зварювання складових частин або остаточної обробки збільшує цикл виробництва. Оптимізуйте конструкції, щоб зменшити обробку за рахунок раціональної послідовності гнуття та формованих елементів.

- Уніфікуйте радіуси та допуски: Використання стандартних радіусів гнуття запобігає тріщинам і знижує витрати на інструмент. Розташовуйте отвори на відстані щонайменше 2,5 товщини матеріалу плюс один радіус гнуття від згинів, щоб уникнути деформацій.

- Враховуйте напрямок прокатки: Орієнтація зерна матеріалу відносно згинів впливає на ризик утворення тріщин — особливо важливо для термооброблених або менш пластичних металів.

При оцінці потенційних партнерів-виробників для потреб у виробництві обладнання для формування металу звертайте увагу на такі можливості:

| Здатність | Чому це важливо | Питання, які слід задати |

|---|---|---|

| Швидке створення прототипів | Перевіряє конструкції до інвестування в серійне оснащення | Який у вас типовий час виготовлення прототипу? |

| Підтримка DFM | На ранніх етапах виявляє проблеми технологічності, коли зміни ще недорогі | Чи надаєте ви відгуки щодо дизайну перед тим, як надати цінову пропозицію? |

| Сертифікація якості | Забезпечує постійність і документально оформлені процеси | Які стандарти якості ви дотримуєтесь (IATF 16949, ISO 9001)? |

| Гнучкість обсягів | Підтримує ріст від прототипів до масового виробництва | Чи можете ви виконувати як невеликі партії, так і великі замовлення? |

| Швидкість надання комерційних пропозицій | Свідчить про ефективність операцій та орієнтацію на клієнта | Який зазвичай час виготовлення цінової пропозиції? |

Для виробників, які працюють над автомобільними застосуваннями — компонентами шасі, кріпленнями підвіски чи структурними елементами — співпраця з сертифікованими виробниками стає особливо важливою. Shaoyi (Ningbo) Metal Technology є прикладом того, що повинні шукати серйозні виробники: можливість швидкого прототипування за 5 днів, сертифікація IATF 16949 для стандартів якості в автомобільній галузі, комплексна підтримка DFM та підготовка цінових пропозицій за 12 годин. Ці можливості дозволяють швидко перевірити конструкції обладнання для формування листового металу, забезпечуючи відповідність деталей виробництва вимогам якості автомобільного класу.

Стратегії зниження витрат стають більш досконалими в умовах масового виробництва. Перевірка першого зразка (FAI) підтверджує, що ваш технологічний процес виготовляє деталі, які відповідають задуму конструктора, — виявляючи проблеми, перш ніж вони поширяться на тисячі одиниць продукції. Модульні пристосування скорочують час наладки між запусками. Системи контролю ревізій запобігають дороговажним помилкам під час еволюції конструкцій.

Перехід від інструменту для формування металу в руках до готових деталей для виробництва не відбувається за одну ніч. Але за належної підготовки — чітких принципів проектування з урахуванням технологічності (DFM), перевірених прототипів та кваліфікованих партнерів з виробництва — ваші ручні форми можуть бути масштабовані для задоволення будь-яких потреб. Навички, які ви отримали, розуміючи, як метал деформується під молотом і валком, безпосередньо допомагають вам спілкуватися з інженерами-виробниками. Ця основа робить вас не просто виготовлювачем, а фахівцем з формування листового металу, який розуміє весь шлях — від першого удару молота до готових виробничих деталей.

Поширені запитання про формування листового металу

1. Які три методи формування листового металу?

Три основні методи — це гнучка, штампування та глибока витяжка. Гнучка виконується на згинних пресах для утворення кутів уздовж прямих ліній і підходить для виготовлення кронштейнів та корпусів при невеликих або середніх обсягах виробництва. Штампування використовує спеціальні матриці для високошвидкісного виробництва складних форм, що робить його економічно вигідним при випуску понад 1000 деталей. Глибока витяжка полягає у вдавлюванні листового металу в порожнини матриць для створення тривимірних форм, таких як чаші та корпуси. Кожен метод підходить для різних завдань залежно від складності, обсягу та бюджетних обмежень.

2. Який інструмент використовується для формування листового металу?

Для формування листового металу потрібні різні інструменти залежно від рівня навичок та масштабу проекту. Початківцям необхідні кузовні молотки (14–18 унцій), підбійники (мінімум 3 фунти) та ручні пристрої для стягування-розтягування ($50–500). Фахівці середнього рівня використовують правильні молотки ($2 000–5 000) для вирівнювання поверхні та настільні вальцювальні станки English wheel ($500–2 000) для створення кривих поверхонь. Професіонали високого рівня застосовують напільну модель вальцювального станка English wheel ($3 000–15 000), машини Pullmax ($5 000–20 000+) та силові молоти ($8 000–25 000+) для робіт на рівні виробництва.

3. Як формувати листовий метал вручну?

Ручна обробка ґрунтується на двох основних техніках: робота з опорою на долі та без неї. При роботі з опорою на долі розташовуйте долю безпосередньо позаду удару молотком, щоб вирівняти та трохи розтягнути метал. При роботі без опори на долі розташовуйте долю поруч, але не безпосередньо під місцем удару, щоб перерозподілити метал без додаткового розтягування. Почніть із оцінки панелі кінчиками пальців, нанесіть орієнтирні лінії, працюйте поступово розширювальними колами від пошкоджених ділянок і перевіряйте результат кожні 10–15 ударів. Професійні фахівці застосовують роботу без опори на долі у 70–80 % завдань формування.

4. У чому різниця між гнучкою та штампуванням листового металу?

Гнучка виконується за допомогою стандартних V-подібних матриць із швидким часом налаштування та без витрат на спеціальні інструменти, що робить її ідеальною для прототипування та серій обсягом до 500 деталей. Однак цей метод потребує більше ручної праці й обмежує геометрію кутовими вигинами. Штампування вимагає значних початкових інвестицій у матриці (від 5000 до 50 000+ доларів США) та строків поставки 4–8 тижнів, але забезпечує надзвичайно низьку вартість кожної деталі при великих обсягах виробництва та високу стабільність якості. Точка переходу зазвичай становить від декількох десятків до декількох сотень деталей, залежно від складності.

5. Коли слід переходити від ручного виготовлення до серійного виробництва?

Розгляньте можливість переходу, коли обсяги виробництва перевищують 50 деталей, зростають вимоги до стабільності якості або вартість одиниці продукції стає надмірною. Деталь-кронштейн, яку виготовляють вручну за 45 хвилин, при обсязі 500 одиниць перетворюється на 375 годин роботи. Швидке оснащення заповнює цю прогалину, пропонуючи матриці з алюмінію або м'якої сталі, які виготовляються за дні, а не тижні. Для автомобільних застосунків, що вимагають шасі, підвісок або конструкційних компонентів, співпраця з виробниками, сертифікованими за IATF 16949, такими як Shaoyi Metal Technology, забезпечує швидке прототипування за 5 днів, повний супровід DFM та можливості масштабованого виробництва.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —