Технологія сервопреса для штампування автомобільних деталей: майстерність AHSS

Коротко

Технологія сервопреса для автомобільного штампування означає фундаментальний перехід від механічних систем із фіксованою швидкістю до повністю програмованих рішень з високим крутним моментом. Від'єднання швидкості повзунка від обертання двигуна дозволяє сервопресам оптимізувати швидкість у Нижній мертвій точці (НМТ) , забезпечуючи точне формування сталей підвищеної міцності (AHSS) та алюмінію без утворення тріщин. Ця технологія забезпечує підвищення продуктивності на 30–50% завдяки маятниковим профілям руху, подовжує термін служби матриць за рахунок зменшення ударного навантаження та скорочує споживання енергії до 70% порівняно з гідравлічними системами. Для автовиробників це є остаточним рішенням для поєднання вимог до зниження ваги та ефективності масового виробництва.

Ядро інженерних розробок: як сервотехнологія змінює штампування

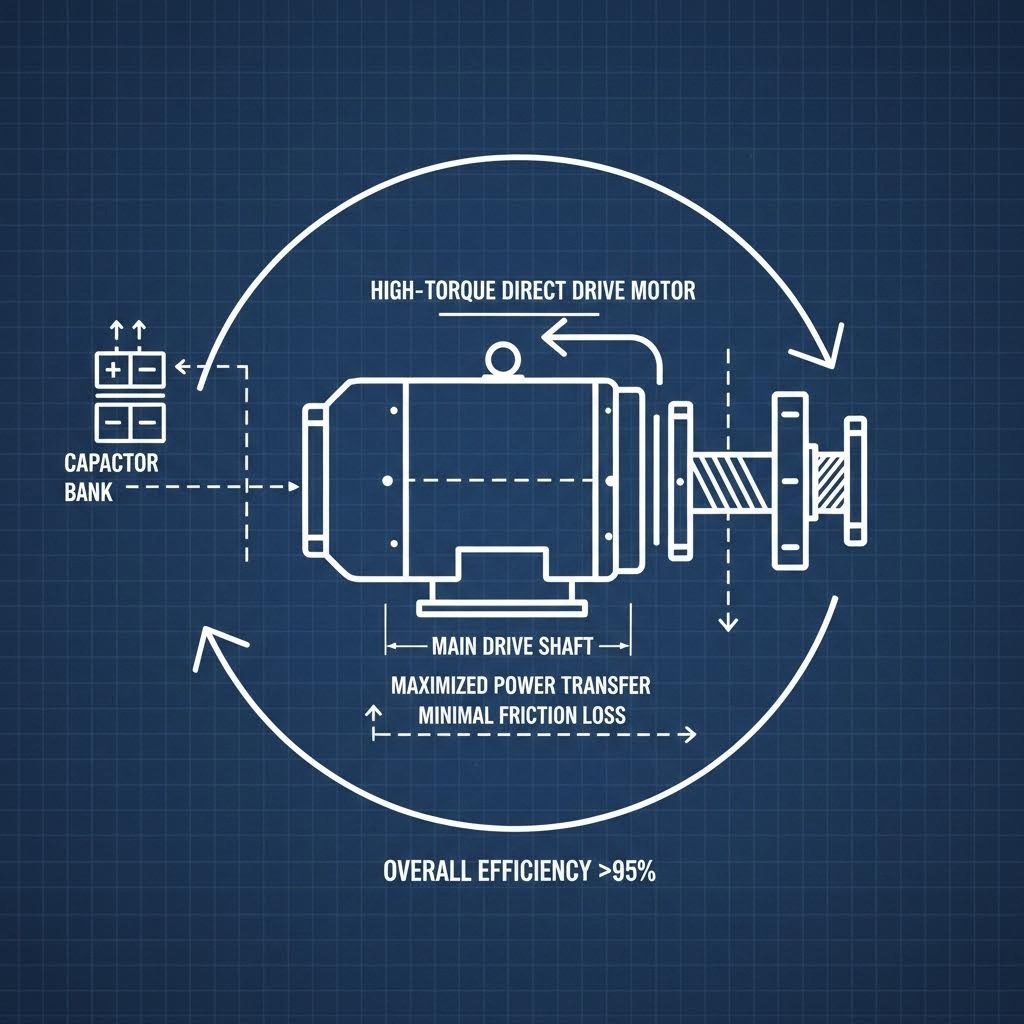

Щоб зрозуміти перевагу сервопресів у сучасному автомобільному виробництві, необхідно відрізняти їх від традиційних механічних пресів з маховиком та гідравлічних систем з рідинним приводом. Основна інновація полягає в Пряма передача механізмі. На відміну від механічних пресів, які накопичують енергію в безперервно обертовому маховику та використовують зчеплення для передачі зусилля, сервопрес використовує високомомний сервомотор з низькими обертовими оберами, безпосередньо з'єднаний із привідним валом (або через мінімальну передачу). Ця архітектура виключає зчеплення та гальмівний механізм — історично найбільш вимогливі до обслуговування компоненти прес-лінії — і забезпечує повний крутний момент у будь-якій точці ходу.

Керування енергією в цих системах є досконалим. Відомі виробники, такі як AIDA та Schuler, використовують конденсорні Банки (які часто називають системами "збереження та оптимізації енергії") для керування значними сплесками потужності, необхідними під час робочого ходу формування. Ці конденсатори накопичують енергію в періоди, коли формування не відбувається, і миттєво її вивільняють під час удару, зрівнюючи навантаження на електромережу підприємства. Ця система зворотного зв'язку замкнутого типу забезпечує точність на рівні мікронів, оскільки положення двигуна постійно контролюється та коригується в режимі реального часу, забезпечуючи стабільну висоту замикання незалежно від теплового розширення чи зміни навантаження.

Для підприємств, які ще не готові інвестувати в повністю нові пресові лінії, лінійні сервоприводи пропонують шлях модернізації. Як зазначено в останніх аналітичних дослідженнях галузі, заміна гідравлічних циліндрів на лінійні сервоприводи може скоротити кількість компонентів до 80%, усуваючи гідравлічні силові агрегати (HPUs) та пов'язані ризики витоку мастила й перегріву. Такий модульний підхід дозволяє виробникам штампування досягти прецизійності та чистоти на рівні сервоприводів — що критично важливо для формування чутливих автотранспортних електронних систем або внутрішніх компонентів — без капітальних витрат на повну заміну обладнання.

Вирішення проблеми зменшення ваги: застосування AHSS і алюмінію

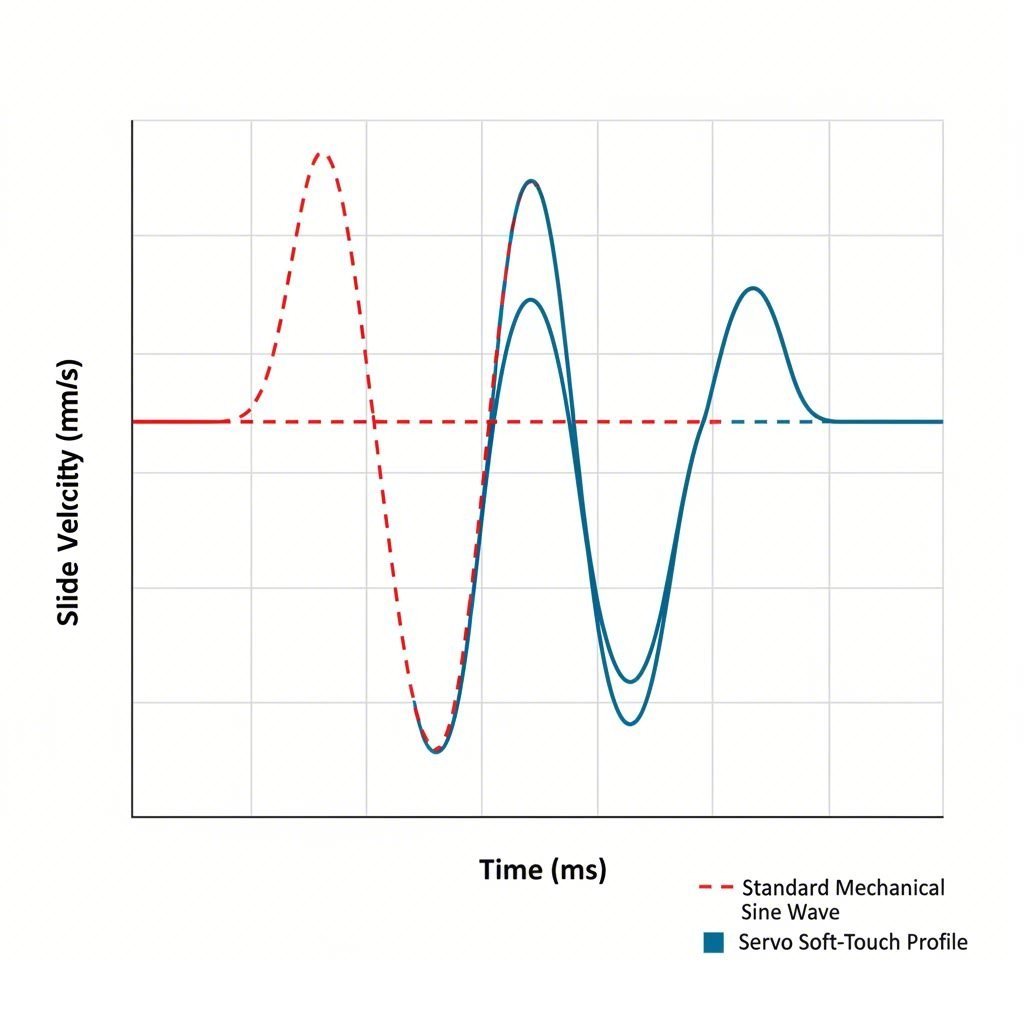

Перехід на електромобілі (EV) прискорив попит на зменшення ваги транспортних засобів, змусивши виробників штампування працювати з матеріалами, які відомі своєю складністю у формуванні: Високоміцні сталі нового покоління (AHSS) та алюмінієві сплави. Традиційні механічні преси, які вдаряють по матеріалу з максимальною швидкістю поблизу НМТ, часто призводять до тріщин або надмірного пружного повернення у цих матеріалів. Технологія сервопреса вирішує цю фізичну проблему, дозволяючи повзуну сповільнюватися безпосередньо перед контактом.

Завдяки зниженню швидкості повзуна до мінімальної в НМТ матеріал може пластично течи, а не руйнуватися від удару. Ця можливість «витримки» значно зменшує вискок — схильність металу повертатися до своєї первинної форми — забезпечуючи вищу точність розмірів. Крім того, можливість контролювати зняття навантаження допомагає зменшити прорив (зворотне навантаження) — раптовий удар, що виникає, коли матеріал руйнується. Зменшення ефекту прориву захищає раму преса і значно подовжує термін служби дорогих поступальних матриць.

Виробництво цих складних, легких геометрій вимагає не лише сучасного обладнання, але й висококваліфікованих партнерів у виробництві. Для автогомобільних компаній, що прагнуть подолати розрив між швидким прототюванням та високим обсягом виробництва, Shaoyi Metal Technology надає комплексні рішення штампування. Використовуючи прецизійну технологію, сертифіковану за IATF 16949, та пресові можливості до 600 тонн, вони виготовляють критичні компоненти, такі як важелі підвіски та підрамники, які відповідають стандартам глобальних OEM-виробників, забезпечуючи реалізацію теоретичних переваг сервотехнологій у реальних виробничих деталях.

Опанування профілів руху: «фірмовий соус» серво

Визначальною характеристикою сервопрес-технології є здатність виконувати програмовані профілі руху на відміну від фіксованого синусоїдального руху кривошипного преса, сервопрес може змінювати свою швидкість та положення сотні разів протягом одного ходу. Інженери використовують ці профілі для виправлення певних дефектів формування та оптимізації часу циклу.

- Пендельний рух: Використовується переважно для збільшення ходів на хвилину (SPM). Повзун рухається назад і вперед на короткій відстані без виконання повного оберту на 360 градусів, що виключає втрату руху. Це може збільшити продуктивність на 50% або більше для мілких деталей.

- Рух ланки (М'яке дотикання): Імітує кінематику механічного приводу ланки, але з більшою налаштованістю. Повзун сповільнюється при наближенні до роботи, підтримує повільну швидкість формування, а потім швидко відходить. Це ідеальний варіант для витяжки, де підтримання потоку матеріалу є критичним.

- Фаза затримки/профіль утримання: Повзун повністю зупиняється у НМТ, зберігаючи повну силу стиснення. Це є суттєвим для горяче тиснення (дозволяючи деталі охолонути в формі) або процесів у формі, таких як нарізання різі або вставки компонентів.

- Профіль відновлення/кленування: Повзун виконує кілька ударів у НМТ протягом одного циклу, щоб встановити остатні розміри та виключити спружинювання, ефективно замінюючи вторинні операції.

Оптимізація цих кривих вимагає зміни підходу. Натомість, щоб запитати: «Наскільки швидко ми можемо працювати?», інженери мають ставити запитання: «Яка оптимальна швидкість для цього конкретного класу матеріалу?». Налаштовуючи криву ходу відповідно до характеристик межі текучості матеріалу, виробники можуть усунути вторинні операції відпалу або калібрування, спрощуючи весь виробничий процес.

Економічний аналіз: енергія, термін служби інструменту та рентабельність інвестицій

Хоча початкові капіталовкладення в сервопрес вищі, ніж у механічний аналог, рентабельність інвестицій (ROI) забезпечується трьома факторами: енергоефективністю, обслуговуванням інструменту та продуктивністю. Енергія за потребою є ключовою відмінністю; на відміну від гідравлічних насосів, які постійно працюють у режимі очікування, або механічних маховиків, які потребують постійної подачі енергії для підтримання імпульсу, сервомотори споживають значну потужність лише під час руху. Дані галузі свідчать, що споживання енергії може бути зменшено на 30–70%, що є важливим фактором у разі зростання вартості енергії.

| Метричні | Механічний прес | Гідралічний прес | Сервопрес |

|---|---|---|---|

| Використання енергії | Високе (імпульс маховика) | Високе (насос у режимі очікування) | Низький (на вимогу) |

| Швидкість ковзання | Фіксований (синусоїдний) | Постійна | Повністю програмований |

| Обслуговування | Високий (зчеплення/гальма) | Високий (щітки/оливо) | Низький (мінімум рухомих частин) |

| Точність формування | Середня | Високих | Надвисока (на рівні мікронів) |

За межами енергії, вплив на термін служби інструменту є глибоким. Зменшення ударного навантаження та вібрації означає, що різальні кромки довше залишаються гострими, а деталі матриці зазнають меншого втомлення. Відгуки від виробників штампування, таких як Small Parts Inc., свідчать про скорочення технічного обслуговування матриць до 50% після переходу на серво-технологію. У поєднанні з підвищенням продуктивності завдяки режимам руху «маятник» загальна вартість на одиницю продукції (CPP) найчастіше опускається нижче, ніж у традиційному штампуванні, вже протягом перших 18–24 місяців експлуатації.

Забезпечення майбутнього: Індустрія 4.0 та інтелектуальне штампування

Сервопреси є по суті «інтелектуальними» машинами, які служать основою для Індустрія 4.0 ініціатив у цеху пресів. Оскільки система приводу є повністю цифровою, вона генерує велику кількість даних — обертовий момент, положення, температура та вібрація — які можна аналізувати для передбачуваного обслуговування. Аналіз навантажувального підпису дозволяє пресу виявляти незначні відхилення у твердості матеріалу або змащуванні, перш ніж буде виготовлено бракований виріб, автоматично коригуючи положення повзунка для компенсації.

Ця з’єднаність дозволяє створювати Цифрові близнюки , де всю лінію пресування моделюють віртуально, ще до виготовлення фізичної матриці. Інженери можуть перевіряти профілі руху та криві інтерференції у програмному забезпеченні, значно скорочуючи час на налагодження. Оскільки автомобільна промисловість рухається до автономного виробництва, здатність сервопреса самокоригуватися та інтегруватися з корпоративними ERP-системами робить його інвестицією, яка залишиться актуальною для наступного покоління виробництва транспортних засобів.

Поширені запитання

1. Що таке різниця між механічним пресом і сервопресом?

Основна різниця полягає у механізмі приводу та системі керування. Механічний прес використовує махове колесо, двигун та систему зчеплення-гальма для накопичення та вивільнення енергії, що призводить до фіксованої швидкості повзуну та довжини ходу. Сервопрес використовує висьокомомний серводвигун для безпосереднього приведення повзуну, що дозволяє повністю програмувати довжину ходу, змінну швидкість повзуну та можливість затримки або зворотного руху в будь-якій точці циклу.

2. Яким чином технологія сервопресів покращує штампування AHSS?

Сервопреси покращують штампування високоміцних сталей (AHSS), дозволяючи повзуну значно уповільнюватися безпосередньо перед ударом та під час формування ходу. Це зменшує ударне навантаження на матеріал і забезпечує більше часу для пластичної деформації, що мінімізує поширені дефекти, такі як тріщини та відгин, які виникають при штампуванні AHSS на високих швидкостях за допомогою традиційних пресів.

3. Чи може сервопрес замінити гідравлічний прес?

Так, у багатьох застосуваннях. Сервопреси пропонують програмовану швидкість і можливість повної номінальної потужності протягом усього ходу, як гідравлічні преси, але зі значно вищою швидкістю, кращою енергоефективністю та більшою точністю. Хоча гідравлічні преси ще використовуються для глибокого витягання, що вимагає дуже довгих ходів, сервопреси поступово замінюють їх для виробництва структурних автотранспортних компонентів завдяки кращим цикловим часам і чистоті.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —