Прогресивне штампування автомобільних деталей: посібник для великих обсягів

Коротко

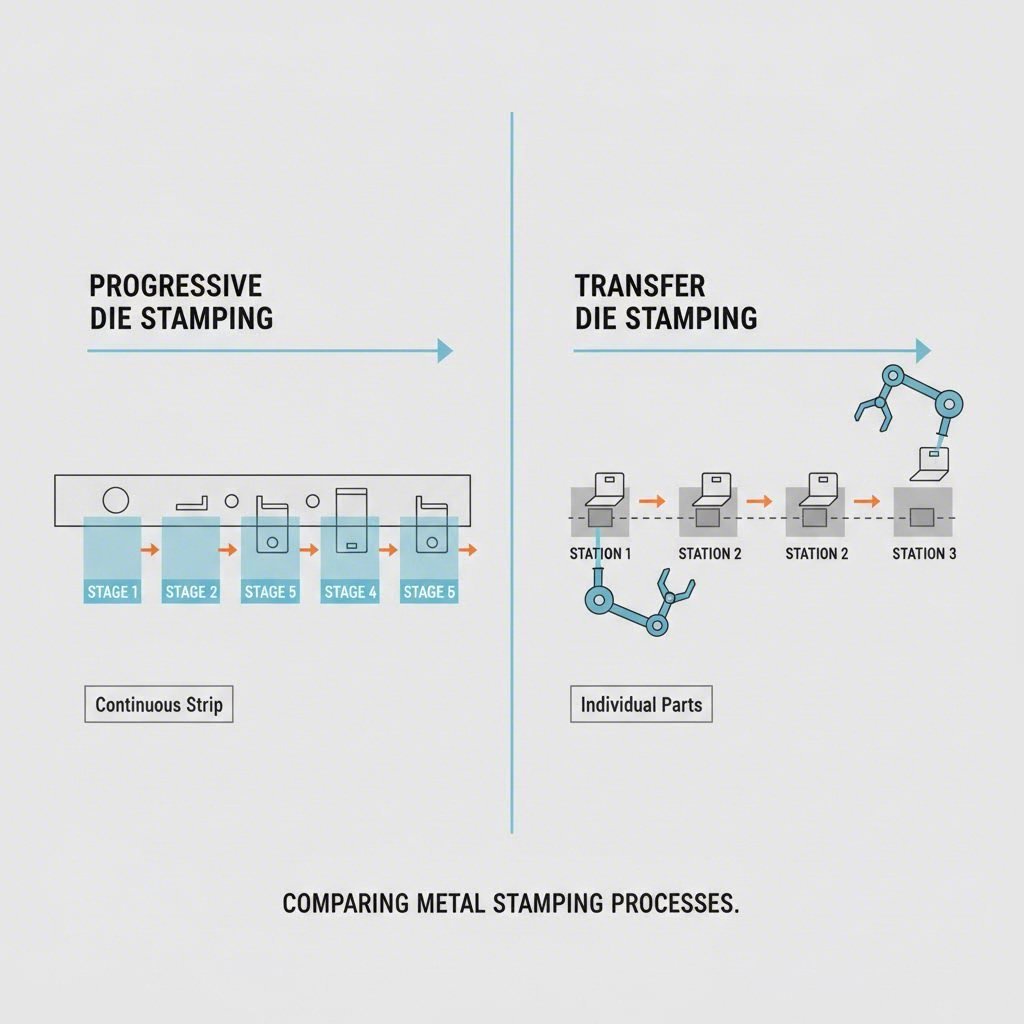

Прогресивне штампування є високошвидкісним процесом формування металу, при якому безперервна смуга металу подається через серію послідовних станцій, створюючи готову деталь з кожним ходом преса. Для автомобільної промисловості цей метод є золотим стандартом для масового виробництва невеликих та середніх прецизійних компонентів — таких як кріплення, електричні з'єднувачі та затиски для сенсорів — з вузькими допусками (часто ±0,001 дюйма) та мінімальними відходами. На відміну від передавального штампування, яке обробляє окремі деталі для більших структурних компонентів, прогресивне штампування максимізує ефективність для високотоннажних партій, що робить його незамінним для системи Just-in-Time (JIT).

Прогресивне штампування: двигун автомобільного виробництва

У високоризиковій сфері виробництва автомобілів, де обсяги виробництва часто досягають мільйонів одиниць щороку, швидкість і узгодженість є обов'язковими. Прогресивна штампування стрічки служить основою цієї екосистеми, перетворюючи сировинні металеві рулони на готові компоненти зі швидкістю понад 1000 деталей за хвилину. Процес ґрунтується на унікальному механізмі подачі: безперервна смуга металу розмотується з котушки та автоматично подається в штампувальний прес.

Усередині преса прогресивна матриця виконує функцію багатостанційного інструменту. По мірі поступового руху стрічки вона зупиняється через чітко визначені інтервали, де одночасно виконуються різні операції — такі як вирізання заготовок, гнучення, пробивання, прошивання та клеймення — на кожній станції. Важливо, що деталь залишається прикріпленою до металевої стрічки («виносу») аж до останньої станції, де її відрізають і виштовхують. Це постійне кріплення забезпечує вищу точність і контроль у порівнянні з ручними методами, значно скорочуючи тривалість циклу та витрати на робочу силу.

Для інженерів автомобільної галузі основна цінність полягає в повторюваність . Як тільки послідовний штамп створено і перевірено, він може виготовляти мільйони ідентичних деталей практично без жодного розмірного відхилення. Ця здатність є життєво важливою для автоматизованих складальних ліній, де навіть відхилення на мікрон у роз’ємі чи кріпленні може призвести до заклинювання або виходу з ладу. Крім того, можливість інтеграції вторинних операцій — таких як нарізання різі або встановлення контактів — безпосередньо в штамп (складання всередині штампу) додатково оптимізує виробничий процес.

Основні деталі автомобілів, виготовлені методом послідовного штампування

Хоча великі панелі кузова, як правило, виготовляються за допомогою переносних штампів або тандемних ліній, послідовне штампування домінує у виробництві тисяч менших, складних деталей, необхідних для функціонування транспортного засобу. Ці компоненти можна класифікувати за системами автомобіля, які вони забезпечують.

Кузовні та несучі конструкції

Цілісність конструкції автомобіля залежить від безлічі підсилювальних деталей, прихованих за оббивкою. Прогресивна штампування ідеально підходить для виготовлення високоміцної сталі рейки сидінь, механізми нахилу спинки та кріплення ременів безпеки . Ці деталі повинні мати міцні механічні властивості, але їх необхідно виробляти у великих обсягах, щоб відповідати темпам збирання автомобілів. Інші поширені застосування включають:

- Замки дверних защілок та ударники

- Компоненти підйомника скла

- Направляючі рейки та підсилювальні балки

- Компоненти корпусу подушок безпеки

Електричні та EV-системи

Оскільки галузь переходить до електромобілів (EV), попит на штамповані електричні компоненти різко зріс. Мідь та латунь штампуються у складні геометрії для забезпечення провідності та з'єднання. Шини , які розподіляють потужність у акумуляторних батареях EV, є типовим прикладом деталей, які виготовляються методом прогресивної штампування. Цей процес дозволяє створювати складні форми контактних затискачів і пружинних контактів, не пошкоджуючи делікатну поверхню матеріалу. Основні електричні компоненти включають:

- Виводи та штиркові з’єднувачі

- Корпуси та кришки сенсорів

- Затискачі запобіжників та контакти реле

- Контактні пластини акумулятора

Деталі двигуна та шасі

Під капотом компоненти повинні витримувати екстремальні температури, вібрації та агресивне середовище. З нержавіючої сталі та спеціальних сплавів штампують кліпси системи паливного впорскування, клапанні кришки та теплозахисні екрани . У шасі також використовуються штамповані гальмівні скоби, кріплення датчиків АБС та прокладки-шайби для цих критичних з точки зору безпеки застосувань, послідовний напрямок зерна, забезпечуваний процесом штампування, гарантує, що деталі зберігають свою структурну цілісність при циклічному навантаженні.

Прогресивна матриця проти передавальної матриці: вибір правильного методу

Одним із найважливіших рішень для менеджера з закупівель у автомобільній галузі є вибір правильного методу штампування. Хоча прогресивне штампування є потужним, воно не є універсальним рішенням. Вибір часто залежить від розміру, геометрії та обсягу деталей.

| Функція | Прогресивне штампування | Перенос штампування |

|---|---|---|

| Обробка деталей | Деталь залишається прикріпленою до металевої стрічки до кінця процесу. | Деталь спочатку вирізається (бланкується), а потім переміщується механічними пальцями. |

| Оптимальний розмір деталі | Мала та середня (наприклад, з'єднувачі, кріплення). | Велика (наприклад, поперечні балки, рамні лонжерони, глибокі оболонки). |

| Швидкість виробництва | Надзвичайно висока (безперервний цикл). | Помірна (обмежена швидкістю передавального механізму). |

| Вартість інструментів | Вищі початкові інвестиції (складний одиничний інструмент). | Змінна, але часто вища вартість на одиницю через повільніший процес. |

| Краще для | Великі обсяги, складні деталі з жорсткими допусками. | Глибоковитягнуті деталі або великі конструктивні елементи. |

Прогресивне штампування є очевидним лідером для менших деталей, які вимагають високої швидкості виробництва та строгих допусків. Підхід «стрічка» усуває необхідність у складних механізмах перенесення, зменшуючи ймовірність неправильного положення деталі. Однак він погано підходить для операцій глибокого витягування (де глибина деталі перевищує її діаметр), оскільки стрічка обмежує рух матеріалу.

Перенос штампування , навпаки, необхідний для великих деталей, таких як важелі підвіски або картери. Оскільки деталь відразу відокремлюється від стрічки, її можна вільно маніпулювати — обертати чи нахиляти — між станціями. Це дозволяє виконувати глибші витягування та складніші формувальні операції, які порвали б стрічку в системі прогресивної матриці.

Вибір матеріалу для автомобільних характеристик

Універсальність прогресивної штампування дозволяє виробникам працювати з різноманітним асортиментом матеріалів, кожен з яких обраний за конкретними критеріями експлуатації в автомобільному середовищі.

Сталь підвищеної міцності з низьким вмістом сплавів (HSLA) є основним матеріалом для конструкційних та безпечних компонентів. Він забезпечує чудове співвідношення міцності до ваги, що робить його важливим для деталей безпеки при зіткненні, таких як підсилювачі бамперів і кронштейни стійок. Штампування цих загартованих матеріалів вимагає міцного оснащення з карбіду або високоякісних інструментальних сталей, щоб запобігти передчасному зносу.

Алюміній все частіше використовується для зменшення ваги з метою покращення економії палива та збільшення запасу ходу ЕV. Хоча алюміній схильніший до пружного повернення (повернення у вихідну форму після згинання), ніж сталь, сучасні конструкції прогресивних матриць компенсують це явище шляхом надмірного згинання. Поширені області застосування включають теплові екрани, кронштейни та декоративні елементи.

Медь і латунь є невід'ємною частиною електричного майбутнього автомобілебудування. Їх висока електропровідність робить їх стандартом для клем, з'єднувачів та шин. У процесі прогресивної штампування ці м'які метали можна формувати на високих швидкостях, однак необхідно уважно керувати відходами та запобігати пошкодженню поверхні.

Стандарти якості та стратегічне постачання

У автомобільному ланцюзі постачання якість регулюється суворими глобальними стандартами, найпомітнішим з яких є IATF 16949 це сертифікація гаранує, що постачальник штампування має міцні системи управління якістю, спрямовані на запобігання дефектам та зменшення варіацій. При відборі партнера інженери повинні шукати можливості, які виходять за межі базового штампування, наприклад, вбудовані системи технічного зору, які перевіряють 100% деталей на критичні розміри.

Поширеною проблемою для автовиробників є пошук постачальника, який може подолати прірву між початковим проектуванням та повномасштабним виробництвом. Хоча деякі підприємства обслуговують лише великі замовлення, гнучкі партнери на зразі Shaoyi Metal Technology пропонують комплексні рішення для штампування, які охоплюють швидке прототипування та виробництво великих обсягів. Використовуючи прецизійне обладнання, сертифіковане за IATF 16949, і преси потужністю до 600 тонн, вони можуть постачати критичні компоненти, такі як важелі підвіски та рами, дотримуючись глобальних стандартів OEM. Така гнучкість дозволяє інженерам перевіряти конструкції за допомогою серії прототипів, перш ніж інвестувати в дороге оснащення для виробництва мільйонів деталей.

У кінцевому підсумку правильне рішення щодо закупівлі полягає у збалансуванні ціни за одиницю продукції та ризиків. Вітчизняний постачальник може забезпечити швидший зв'язок, але відомий міжнародний партнер із сертифікатами IATF часто може запропонувати суттєву економічну вигоду, не поступаючись якості матеріалів чи термінам поставки.

Висновок: Підвищення ефективності у виробництві автомобілів

Прогресивна штампувальна витяжка залишається ключовою технологією для автомобільної промисловості, забезпечуючи масове виробництво складних, міцних і точних компонентів, необхідних сучасним транспортним засобам. Від електричних з'єднувачів у акумуляторі EV до високоміцних кріплень сидіння цей процес забезпечує масштабованість і економічну ефективність, необхідні для безперебійної роботи збіркових ліній. Для закупівельних команд і інженерів розуміння механіки, обмежень щодо матеріалів і стандартів постачання цього методу є важливим для оптимізації автотехнічного ланцюга поставок і забезпечення якості транспортних засобів.

Поширені запитання

1. У чому різниця між прогресивною та передавальною штампувальною витяжкою?

Основна відмінність полягає у способі обробки деталі. У прогресивному штампуванні деталь залишається прикріпленою до безперервної металевої стрічки, яка рухається через різні станції. У штампуванні з перенесенням деталь спочатку вирізають із стрічки, а потім механічно переміщають (переносять) від станції до станції. Прогресивний метод зазвичай швидший і краще підходить для малих деталей, тим часом як метод перенесення підходить для великих, глибоковитягнутих деталей.

2. Які матеріали найчастіше використовуються в прогресивному штампуванні для автомобілів?

Автомобільне штампування часто використовує сталі високої міцності низької легованості (HSLA) для структурних деталей завдяки їх міцності. Алюміній широко застосовується для зменшення ваги компонентів, таких як теплозахисні екрани та кріплення. Мідь та латунь є стандартом для електричних компонентів, таких як з'єднувачі та шини, завдяки їх високій електропровідності.

3. Чому сертифікація IATF 16949 важлива для постачальників штампувальних деталей?

IATF 16949 — це міжнародний стандарт управління якістю, призначений спеціально для автомобільної промисловості. Він забезпечує дотримання постачальниками штампування суворих вимог щодо профілактики дефектів, зменшення відходів та постійного покращення процесів. Закупівля у постачальника, який має сертифікацію IATF, часто є обов’язковою вимогою для OEM-виробників задля забезпечення безпеки та надійності компонентів.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —