Рівні виробництва PPAP: Що подавати, коли та чому

Розкриття суті виробництва PPAP для виробників

Що таке PPAP і чому це важливо у виробництві

Коли ви закуповуєте автомобільні або промислові компоненти, ви часто можете почути про «виробництво ppap». Але що означає PPAP і чому це настільки важливо? PPAP означає «Процес схвалення виробничої деталі» — це структурований метод, який використовується для підтвердження того, що як продукт, так і виробничий процес можуть надійно відповідати вимогам клієнта. Цей процес широко застосовується в автоспортивній галузі та все частіше — в аерокосмічній, електронній та інших галузях із високими технічними вимогами.

Уявіть, що ви запускаєте нову деталь, і лише після початку виробництва з'ясовується, що вона не відповідає потребам вашого клієнта. Звучить складно та ризиковано? Саме такі сценарії призначено запобігати за допомогою PPAP. Процес затвердження деталей при виробництві (PPAP) формалізує те, як постачальники доводять — за допомогою комплекту документів — готовність своїх деталей та процесів до серійного виробництва.

Що означає PPAP порівняно з повсякденними перевірками якості

Легко сплутати PPAP із звичайними інспекціями або перевірками якості, але між ними є велика різниця. Якщо повсякденні перевірки якості спрямовані на виявлення дефектів у окремих партіях, то процес PPAP має на меті продемонструвати заздалегідь, що вся система — проектування, матеріали, виробництво та тестування — здатна стабільно забезпечувати деталі, що відповідають вимогам, протягом тривалого часу. Іншими словами, PPAP — це не просто контрольний список; це комплексний пакет доказів, який переглядають і затверджують як постачальник, так і клієнт, і який завершується оформленням гарантійного листа на подання деталі (PSW).

- Підтверджує готовність конструкції та процесу перед масовим виробництвом (SOP)

- Узгоджує очікування постачальника та замовника щодо вимог та якості

- Зменшує ризик дорогих відкликань, переобробки та затримок запуску

- Забезпечує відстеження документації та чітку комунікацію

- Сприяє схваленню постачальника та управлінню постійними відносинами

PPAP підтверджує як продукт, так і виробничий процес, забезпечуючи готовність до масового виробництва, як це визначено в стандарті AIAG PPAP-4.

Як вписується PPAP у схвалення постачальника

Виробництво за PPAP ініціюється в кількох сценаріях: запуск нового виробу, внесення конструкторської зміни, зміна постачальника або за вимогою замовника протягом життєвого циклу продукту [Capvidia] . Процес є спільним: постачальники готують пакет документів PPAP, а замовники (часто OEM-виробники або Tier 1) його перевіряють та схвалюють перед початком повномасштабного виробництва.

На відміну від повсякденних перевірок, PPAP — це не одноразова діяльність. Це динамічний набір документів, який потрібно оновлювати щоразу, коли відбуваються зміни деталі або процесу. Остаточна мета? Забезпечити впевненість у тому, що кожна поставлена деталь відповідатиме всім інженерним, якісним і безпечним вимогам — з самого початку.

Основні цілі та результати PPAP

- Надання документального підтвердження, що деталі відповідають специфікаціям замовника

- Демонстрація придатності та контролю процесу

- Забезпечення плавного та впевненого запуску продукту

- Сприяння узгодженню та довірі між постачальником і клієнтом

Розуміючи значення PPAP у виробництві та те, як працює процес затвердження виробничих деталей PPAP, ви зможете краще узгодити роботу своїх команд, підготуватися до перевірок від замовників і уникнути дорогих помилок. Пам’ятайте: PPAP — це ваш шлях до готовності до запуску та тривалого успіху постачальника.

Пов’язати APQP з PPAP та уточнити відмінності FAI

Пояснення взаємозв’язку між APQP та PPAP

Коли ви чуєте про планування якості у світі автомобілебудування або промисловості, ви помітите, що знову та знову згадуються два акроніми: APQP та PPAP. Але в чому реальна різниця — і чому це важливо для вашого наступного проекту?

Розберемося. APQP означає Передове планування якості продукту . Уявіть apqp process як маршрутну карту для розробки нового продукту, забезпечуючи, щоб кожен аспект конструкції та виробництва був спланований, підтверджений і контрольований. Це спільне зусилля інженерів, виробничих фахівців, спеціалістів з якості та ланцюгів поставок, які працюють разом, щоб запобігти виникненню проблем до того, як вони виникнуть [InspectionXpert] .

PPAP, або Production part approval process , є одним із ключових етапів у межах APQP. Це комплект документів, який ви подаєте своєму клієнтові наприкінці циклу планування — підтвердження того, що ваша команда може стабільно виготовляти деталі, які відповідають усім вимогам. Іншими словами, APQP — це шлях, а PPAP — це контрольна точка, яка підтверджує готовність до виробництва.

| Процес | Мета | Час | Вихід | Власник |

|---|---|---|---|---|

| APQP | Планування та контроль розробки продукту та процесу | Запуск у виробництво (етапи 1–5) | Дизайн FMEA, технологічний FMEA, план контролю, карта процесу, MSA, дослідження придатності, результати валідації | Міжфункціональна команда (інженерія, якість, виробництво, закупівлі) |

| PPAP | Демонстрація готовності процесу та продукту до виробництва | Завершення APQP (етап 4) | Пакет документів PPAP (включаючи DFMEA, PFMEA, план контролю, PSW, підтвердження придатності) | Постачальник (надає клієнту на затвердження) |

| МАК | Перевірка відповідності першого виробничого зразка | До або на початковому етапі виробництва | Звіт FAI (перевірка розмірів, матеріалу та технологічних параметрів першого зразка) | Постачальник або виробник (часто для внутрішнього або клієнтського перегляду) |

PPAP проти FAI: що змінюється, а що залишається

Легко сплутати PPAP із Першою інспекцією зразка (FAI), хоча вони виконують різні функції. FAI — це наче знімок: вона підтверджує, що перший виготовлений зразок деталі відповідає кресленням і технічним вимогам. Це особливо поширено в авіаційній промисловості, але також використовується в автомобільній галузі для нових або суттєво змінених деталей. FAI зазвичай є одноразовою детальною перевіркою одного зразка чи партії перед початком масового виробництва.

PPAP, з іншого боку, є комплексним пакетом, який включає не лише результати вимірювань (іноді з використанням даних FAI), але й дослідження здатності процесу, сертифікати матеріалів та плани контролю. Це доведення того, що весь ваш процес — а не лише одна деталь — здатний тривалий час стабільно забезпечувати якість. Деякі OEM-виробники можуть вимагати дані FAI як частину доказів PPAP, проте PPAP завжди йде далі, вимагаючи постійної перевірки та оновлення документації у разі змін.

Планування якості нової продукції на практиці

Отже, як APQP і PPAP працюють разом у реальному житті? Уявіть, що ви запускаєте новий автомобільний компонент. Під час APQP ваша команда розробляє всі базові документи — DFMEA, PFMEA, карта процесу, план контролю, аналіз систем вимірювання (MSA) та дослідження придатності. Ці результати — це не просто паперова робота; вони є основою вашої системи якості та безпосередньо використовуються для подання PPAP.

- APQP забезпечує надійність процесу та управління ризиками до початку виробництва.

- PPAP — це формальна контрольна точка, яка підтверджує замовнику, що все готово до запуску.

- FAI є допоміжним інструментом, який надає детальні докази для одного зразка, але не замінює постійне системне підтвердження, передбачене PPAP.

APQP та PPAP — це дві сторони одного процесу: APQP означає планування та дисципліну процесів, тоді як PPAP підтверджує, що ця дисципліна призводить до придатних для виробництва та відповідних вимогам деталей.

Зрозумівши різницю між apqp vs ppap та те, як у цю схему вписується FAI, ви краще зможете відповідати очікуванням клієнтів, домовлятися про вимоги та забезпечити бездоганний запуск. Готові глибше зануритися? Далі ми детально розглянемо рівні PPAP та вимоги до документів, щоб ви могли обрати правильний підхід для наступного подання.

Рівні PPAP та карта документів, зручні у використанні

Розуміння рівнів PPAP та тригерів подання

Коли-небудь задумувалися, чому ваш клієнт вимагає певний рівень PPAP або що насправді означають ці рівні PPAP для вашого проекту? Відповідь полягає у балансі між ризиком, складністю та довірою. Процес PPAP використовує п'ять рівнів подання, щоб точно визначити, які докази та документи ppap ви повинні надати для затвердження деталі. Ці рівні — не просто бюрократія: вони забезпечують належний рівень контролю для кожної деталі — від простих кріпильних елементів до компонентів, критичних для безпеки.

Підстави для подання включають запуск нових деталей, інженерні зміни, зміну постачальника або вимоги клієнта. Обраний рівень PPAP визначає обсяг та глибину документації, яку ви подасте. Розглянемо кожен рівень і коли його зазвичай використовують.

Рівні PPAP 1–5: що подавати та коли

- Рівень 1 PPAP : Подается лише PSW (гарантія подання деталі). Використовується для каталогових або низькоризикових стандартних деталей або у разі доведеної історії постачальника. Швидко та просто, але рідко застосовується для складних компонентів [Six Sigma Development Solutions] .

- Рівень 2 ppap : Заява про випуск (PSW) плюс обмежена кількість зразків та підтримуючі дані (наприклад, базові результати вимірювань або матеріалів). Вибирається для помірно складних деталей або коли клієнт потребує більше гарантій, ніж на рівні 1, але не повного пакета.

- Ppap рівня 3 : Заява про випуск (PSW), зразки продукту та повний комплект підтримуючих даних. Це найпоширеніший рівень подання — можна вважати його золотим стандартом для рівень ppap 3 подань. Клієнти очікують повної прозорості та надійних доказів тут.

- Рівень 4 ppap : Заява про випуск (PSW) плюс будь-які інші документи, які вимагає клієнт. Це повністю індивідуальний рівень, який часто використовується для деталей із унікальними регуляторними або експлуатаційними вимогами.

- Рівень 5 PPAP : PSW, зразки та всі супровідні дані мають бути доступні для перевірки на вашому виробничому майданчику. Клієнт може провести перевірку на місці, щоб переконатися в усьому безпосередньо — це стосується високоризикових або критичних деталей.

Рівень 3 PPAP: коли клієнти очікують повних доказів

Чому ppap рівня 3 настільки важливо? Для більшості автомобільних та високонадійних застосувань рівень 3 є типовим, якщо клієнт явно не відмовляється від нього. Такий підхід забезпечує документування, відстеження та можливість перевірки кожного аспекту вашого процесу та продукту. Якщо ви сумніваєтеся, припускайте вимоги рівня 3 і уточніть у клієнта можливі винятки. Така практика допомагає уникнути дорогочасних переділ та повторних подань пізніше.

Завжди підтверджуйте специфічні вимоги клієнта перед остаточним визначенням рівня PPAP — деякі клієнти можуть підвищувати або знижувати рівень залежно від ризику, історії співпраці чи особливих потреб.

Спрощене зіставлення документів за рівнями

Вибір правильного рівень PPAP це лише половина битви. Вам також потрібно підготувати правильні документи для подання. Скористайтеся наведеною вище таблицею, щоб створити свій контрольний список, та завжди узгоджуйте з клієнтом будь-які особливі вимоги. Такий підхід допоможе дотримуватися графіку подання та вчасного запуску.

Готові застосувати це на практиці? Далі ми детально розглянемо процес подання PPAP крок за кроком — щоб ви впевнено могли керувати ролями, термінами та очікуваннями клієнта від початку до кінця.

Повний процес подання PPAP та часовий графік

Від замороження дизайну до підписання PSW: поетапний процес PPAP

Коли ви готуєтеся до запуску нового продукту, процес затвердження виробництва може здатися лабіринтом із документів, зустрічей та контрольних списків. Але чіткий робочий процес допоможе зберігати злагоду в команді та уникнути несподіванок у останній момент, які можуть затримати ppap approval . Ось практичний посібник крок за кроком щодо документація PPAP етапів і контрольних точок, які забезпечують успішне подання:

- Збір вимог замовника : Зібрати всі технічні специфікації, креслення та договірні очікування замовника. Уточнити, що спричиняє затвердження серійної деталі затвердження виробничої партії — чи це нова деталь, зміна технологічного процесу чи зміна постачальника?

- Планування ризиків : Провести оцінку ризиків (DFMEA, PFMEA), щоб виявити потенційні проблеми проектування та виробництва до того, як вони стануть перешкодами.

- Проектування процесу : Скласти карту виробничого процесу, створити діаграми потоку процесів і розробити план контролю для забезпечення якості на кожному етапі.

- Виготовлення передсерійного зразка : Запустити пілотну або початкову партію виробництва для перевірки процесу в реальних умовах. Зібрати зразки для випробувань та вимірювань.

- Збирання доказів : Зібрати всю необхідну документацію — результати вимірювань розмірів, сертифікати матеріалів, дослідження MSA, дані придатності процесу — згідно з останнім варіантом конструкторської документації.

- Внутрішній огляд : Міжфункціональні групи (дизайн, виробництво, якість) перевіряють повний пакет документів, щоб виявити прогалини або невідповідності до подання клієнту.

- Подання клієнту : Надішліть документацію PPAP клієнту, дотримуючись вимог до порталу або формату. Включіть заповнений гарантійний лист на подання деталі (PSW).

- Зворотні зв'язки : Вирішіть будь-які запитання клієнта, запити на уточнення або необхідні виправлення. Оновіть документи за потребою та повторно подайте.

- Остаточне затвердження PSW : Отримайте підтвердження від клієнта щодо PSW, що підтверджує допуск вашого процесу та продукту до масового виробництва.

Ключові етапи, відповідальні особи та результати

| Мільярд | Відповідальна роль | Тривалість |

|---|---|---|

| Збір вимог замовника | Керівник програми, інженер з продажу | Короткий |

| Планування ризиків (DFMEA, PFMEA) | Дизайн, якість | Середній |

| Проектування процесу та план контролю | Виробництво, якість | Середній |

| Виготовлення передсерійного зразка | Виробництво | Середній |

| Збирання доказів | Якість, виробництво | Середній |

| Внутрішній огляд | Міждисциплінарна команда | Короткий |

| Подання клієнту | Якість постачальника, керівник програми | Короткий |

| Зворотні зв'язки | Якість постачальника, керівник програми | ВАРІЮЄТЬСЯ |

| Остаточне затвердження PSW | Якість у клієнта | Короткий |

Що запитати у клієнта перед початком

Уявіть, що ви витратили кілька тижнів на подання документів, і раптом з'ясовується, що клієнт очікував інший процесом схвалення або формат даних. Уникайте повторної роботи, уточнивши ці моменти заздалегідь. Ось список для копіювання та вставки на початкову зустріч або електронний лист:

- Який потрібний рівень подання PPAP? (Рівень 1–5 або специфічний для клієнта)

- Який креслення або модель є авторитетним? (Включно з ревізією/датою)

- Яка схема допусків і які спеціальні характеристики застосовуються?

- Які критерії прийняття для здатності процесу (CpK, PpK тощо)?

- Які формати прийнятні для результатів MSA та розмірних вимірювань?

- Чи є інструкції щодо порталу клієнта або шаблони подання?

- Чи дозволено часткове або поетапне подання?

- Чи є вимоги конкретного клієнта, які не охоплені AIAG PPAP?

Створення пакету PPAP: порядок та затвердження

Тепер, як ви збираєте та маршрутизуєте ваш документація PPAP для затвердження? Дотримуйтесь цього типового порядку для вашого пакету подання:

- Титульна сторінка або покажчик

- Конструкторська документація (креслення, специфікації)

- Документи на інженерні зміни (за наявності)

- DFMEA і PFMEA

- Діаграма процесу

- Контрольний план

- Аналіз систем вимірювань (MSA)

- Виніки вимірів

- Результати випробувань матеріалу/експлуатаційних характеристик

- Дослідження можливостей

- Звіт про затвердження зовнішнього вигляду (за необхідності)

- Документи про відповідність (матеріали, нормативні вимоги тощо)

- Заповнений гарантійний лист на подання деталі (PSW)

Кожен документ має бути перевірений і підписаний керівником відповідного відділу (Конструювання, Виробництво, Якість), а ПСЛ повинен бути підписаний уповноваженим представником постачальника. ПСЛ є офіційним підтвердженням відповідності та обов’язковий для затвердження виробничої партії —тому двічі перевіряйте всі дані перед поданням [1factory] .

"Дисциплінований робочий процес PPAP із чіткими ролями та послідовними етапами є основою успішного процесу затвердження виробництва. Не залишайте підписання чи порядок документів на волю випадку — чіткість заздалегідь запобігає дороговживим затримкам і переробкам."

З цим робочим процесом ви будете готові до будь-якої перевірки чи аудиту замовника. Далі ми розглянемо, як правильно подавати свої дані MSA та докази придатності процесу, щоб витримати навіть найсуворіший контроль замовника.

MSA та докази придатності, що забезпечують схвалення

Основи MSA для впевненості в PPAP

Коли ви готуєте подання PPAP, чи замислювались ви коли-небудь, чому таку велику увагу приділяють аналізу систем вимірювання (MSA)? Уявіть, що ваша система вимірювання має навіть невелику похибку — і раптом придатні деталі відбраковуються або, ще гірше, непридатні деталі проходять далі. Саме тому MSA є основоположною частиною ppap manufacturing та обов’язковим елементом ppap для забезпечення якості.

MSA гарантує, що ваші інструменти та методи вимірювання є точними, надійними та стабільними. У контексті що таке ppap у забезпеченні якості , це означає доведення вашому клієнтові, що ваші дані є достовірними — що рішення щодо контролю процесу ґрунтуються на міцних даних, а не на припущеннях.

- Метод вимірювання: Опишіть тип вимірювання (наприклад, штангенциркуль, CMM, калібр-пробка).

- Вимірювальні пристрої та стан калібрування: Перелічіть усі використані пристрої та підтвердіть, що калібрування актуальне.

- Тип дослідження: Вкажіть, чи це дослідження Gauge R&R, атрибутивне дослідження, оцінка лінійності чи стабільності.

- Обсяг дослідження: Вкажіть, які характеристики, зразки та оператори були включені.

- Резюме результатів: Наведіть основні результати — чи є системи придатними та якою є похибка вимірювання?

- Обмеження: Зазначте будь-які обмеження (наприклад, мінливість оператора, екологічні фактори).

- Коригувальні дії: Опишіть кроки, вжиті у разі невідповідності системи вимірювання вимогам.

Завжди посилаєтесь на AIAG PPAP-4 для офіційних критеріїв прийняття та вказуйте конкретні значення лише за наявності їх від замовника або офіційного стандарту.

Як узагальнити можливості, не перебільшуючи

Узагальнення процесних можливостей може здатися немов ходьба по канату — якщо пообіцяти занадто багато, ризикуєте зіткнутися з негативною реакцією клієнта; якщо замало — вашу подачу буде затримано. Мета полягає в тому, щоб чітко пов'язати кожну спеціальна характеристика з відповідним дослідженням, використовуючи реальні дані та прозору логіку.

Ось простий формат таблиці для представлення результатів оцінки можливостей, який витримає перевірку аудитом:

| Характеристика | Метод | Опис зразка | Підсумок результату | Примітки щодо стабільності |

|---|---|---|---|---|

| Критичний діаметр | Вимірювання КМО | 30 деталей, 3 оператори | CpK = 1,45, відповідає цільовому показнику клієнта | Жодного зсуву не виявлено під час початкового запуску |

| Поверхнева твердість | Тест Роквелла | 10 зразків, 2 зміни | Усі в межах специфікації; GR&R < 10% | Стабільно протягом 2-тижневого періоду |

Будьте прямолінійними щодо будь-яких сумнівних результатів. Якщо здатність характеристики близька до мінімальних вимог, позначте тимчасові заходи у вашому Плані контролю та задокументуйте плани щодо подальшого вдосконалення процесу. Такий підхід, заснований на управлінні ризиками, демонструє вашу проактивність — ви не приховуєте проблеми.

Подання результатів, які витримують перевірки

Докази, готові до аудиту, — це не лише цифри; це також слідкування та узгодженість. Переконайтеся, що всі дані щодо розмірів, матеріалів і продуктивності відповідають тому самому рівню ревізії, що й затверджений кресленням або моделлю. Якщо ви документуючих лабораторій (внутрішніх або зовнішніх), надайте їх акредитацію та сферу діяльності як частину вашого пакета PPAP.

- Здійснюйте перехресне посилання кожного дослідження на версію креслення або специфікації (BOM).

- Прикладайте сертифікати калібрування та акредитації лабораторій, де це потрібно.

- Використовуйте логічний порядок документів і чітке маркування — полегшіть рецензентам можливість відстежити кожен результат до його джерела.

- Позначте всі тимчасові заходи контролю та оновіть свій План контролю, коли підтверджено покращення процесу.

Пам'ятайте, що означає ppap у виробництві ? Це означає побудову довіри — через дані, прозорість і готовність до перевірки. Дотримуючись цих практик, ви скоротите цикли перевірки та здобудете репутацію надійного постачальника якість PPAP .

Далі ми розглянемо, як цифрові технологічні ланцюги та модельні визначення змінюють спосіб документування та подання матеріалів PPAP — щоб ваш пакет доказів залишався надійним, навіть коли виробництво еволюціонує.

Цифровий потік даних і модельно-орієнтоване визначення, пов’язані з результатами PPAP

Як модельно-орієнтоване визначення (MBD) змінює пакет документів PPAP

Коли ви чуєте про цифровий потік даних або модельно-орієнтоване визначення (MBD) у виробництві, це може здатися модним словом, але в контексті процес схвалення виробничих деталей ppap , ці концепції швидко змінюють те, як створюються, подаються та перевіряються докази. Уявіть, що замість навалом статичних PDF-файлів і електронних таблиць ви маєте єдиний пов'язаний набір цифрових файлів, які безпосередньо передаються від інженерів через відділ якості до вашого подання PPAP. Це і є обіцянка цифрового потоку даних: швидші оновлення, менше помилок і краща відстежуваність.

З MBD ваша 3D-модель CAD стає основним джерелом істини — не лише для проектування, а й для виробництва та контролю. Це означає, що інформація про виготовлення продукту (PMI), така як допуски, параметри поверхонь і спеціальні характеристики, безпосередньо вбудовується в модель, усуваючи необхідність ручного повторного введення даних і зменшуючи ризик людської помилки. Коли відбувається інженерна зміна, цифровий ланцюг забезпечує автоматичне оновлення всіх наступних документів PPAP, утримуючи ваш пакет подання синхронізованим і готовим до перевірки.

Цифрові артефакти, зіставлені з класичними документами PPAP

Отже, як цифрові артефакти фактично пов'язані з класичними документ ppap вимогами? Розглянемо це за допомогою практичної таблиці, яка показує звичайні результати PPAP поряд із їхніми цифровими еквівалентами, примітками щодо подання та міркуваннями щодо затвердження клієнтом:

| Класичний артефакт PPAP | Цифровий аналог | Примітки щодо формату подання | Примітки щодо затвердження клієнтом |

|---|---|---|---|

| Записи про проектування | 3D-модель CAD (внутрішній формат або STEP), анотації PMI | Включіть формат моделі та ревізію; посилання на креслення, якщо потрібно | Підтвердьте, чи є моделі або креслення офіційним джерелом; деяким виробникам потрібні обидва варіанти |

| Нарисування на балоні | Цифровий вивід балонів, QIF або PDF із відстежуваними характеристиками | Пов’яжіть балони з елементами моделі; надайте цифровий перелік характеристик | Деякі клієнти вимагають наявності як цифрових, так і статичних версій для відстеження |

| Виніки вимірів | Файл QIF, результати ВИМ, пов’язані з 3D-моделлю та PMI | Зазначте посилання PMI у результатах; узгодьте ідентифікатори зразків із елементами моделі | Перевірте, чи приймає клієнтський портал QIF або потрібен підсумок у форматі Excel/PDF |

| Контрольний план | запис ePLM, документ цифрового робочого процесу | Вкажіть ідентифікатор запису ePLM у зауваженнях PSW; експортуйте PDF за потреби | Підтвердити прийняття цифрових підписів та відстеження змін |

| PFMEA | ePLM або реєстр якості у програмному забезпеченні | Експорт резюме для подання; зберігати актуальну версію для перевірок | Переконайтеся, чи клієнт буде переглядати в межах платформи чи потребує статичного файлу |

| Процес потоку | Інтерактивна блок-схема (програмне забезпечення), експорт у PDF | Переконайтеся, що схема відповідає цифровому Плану контролю та PFMEA | Деякі OEM-виробники приймають лише статичний PDF як офіційний запис |

| MSA | Цифрові файли досліджень, пов’язані з базою даних вимірювального обладнання | Включіть прослідковість калібрування та цифрові підписи | Перевірте вимоги клієнта щодо формату даних та підтвердження |

| Здатність | Вихідні дані статистичного програмного забезпечення, зведення ePLM | Джерело довідкових даних та ревізія; експорт за необхідності | Узгодити зведення можливостей із цифровим переліком характеристик |

| Матеріал/Результати випробувань | Сертифікати лабораторії (PDF), пов’язані записи ePLM | Додайте цифрові сертифікати до подання; вкажіть партію та ідентифікатори випробувань | Деякі клієнти вимагають оригінальні файли лабораторних випробувань для відстеження |

Наприклад, замість надання статичної електронної таблиці з розмірними параметрами ви можете надати файл QIF, який безпосередньо відстежується до PMI 3D-моделі. У гарантійному листі на поставку деталі ви можете посилатися на ідентифікатор запису ePLM для вашого плану контролю, надаючи клієнтові пряме посилання на актуальний документ із керованими ревізіями. Це не лише задовольняє процес схвалення ppap але й спрощує майбутні оновлення при внесення змін у конструкторську документацію [Action Engineering] .

Забезпечення відповідності моделі та креслення

Одним із найпоширеніших джерел плутанини — та необхідності переділяти роботи — при поданні цифрових PPAP є невідповідність між моделлю та кресленням. Перш ніж подавати документи, завжди уточнюйте у свого клієнта, який артефакт є офіційним джерелом істини. Деякі OEM-виробники приймають 3D-модель з PMI як єдине джерело істини, тоді як інші з регуляторних або історичних причин все ще вимагають підписаного 2D-креслення. Включіть чітке твердження до вашого подання, що всі докази узгоджені з вказаною ревізією моделі або креслення, та проставте посилання на це в кожному цифровому артефакті.

- Вкажіть джерело влади (модель/креслення) та ревізію на титульній сторінці PPAP та в зауваженнях PSW.

- Переконайтеся, що всі цифрові файли (QIF, записи ePLM, PDF) посилаються на одну й ту саму ревізію/дату.

- Узгоджуйте з контактною особою замовника з якості або інженерії, якщо виникають сумніви.

Якщо виникають сумніви, надавайте як нативну модель, так і версію креслення у форматі PDF, а також зберігайте запис усієї переписки щодо повноважень та формату. Такий підхід мінімізує ризик дорогоцінних затримок або відхилення під час процес схвалення виробничих деталей ppap .

Цифровий ланцюг перетворює PPAP зі статичного, ручного процесу на динамічний, відстежуваний робочий процес — зменшуючи помилки, прискорюючи затвердження та спрощуючи відповідність aiag ppap настанови легшими, ніж будь-коли.

Оскільки цифрові платформи та ppap software стають поширенішими, ви помітите, що межі між інженерією, виробництвом і якістю стають все більш розмитими. Зіставляючи ваші цифрові артефакти з класичними вимогами PPAP і попередньо підтверджуючи повноваження замовника, ви забезпечите відповідність і готовність до майбутнього вашого наступного подання. Далі ми розглянемо, як уникнути типових причин відхилення PPAP, і надамо шаблони коригувальних дій, готові до використання.

Уникнення та виправлення відхилень PPAP

Найпоширеніші причини відхилення PPAP

Чи відчували ви колись це пригнічення, коли ваш ретельно підготовлений пакет PPAP повертається з повідомленням про відмову? Ви не самі. Навіть досвідчені команди можуть помилятися у деталях, які здаються незначними, але мають серйозні наслідки для схвалення виробництва. Отже, що найчастіше стає причиною провалу psw ppap подання?

- Відсутні підписи на гарантійному листі на поставку деталей або супровідних документах

- Несумісні ревізії між кресленнями, FMEA та планами контролю

- Неповні зведення MSA або відсутність даних калібрування

- Не задокументовані спеціальні характеристики або нечіткі методи контролю

- Непов'язані дослідження можливостей —результати не пов’язані з конкретними елементами плану контролю

- Непідтверджені матеріали або результати продуктивності (наприклад, відсутні лабораторні сертифікати)

- Застарілі або повторно використані FMEA які не відображають поточні ризики конструкції/процесу

- Пробіли у відстежуваності —документи на затвердження деталей без підпису, дати або неможливі для відстеження

Уявіть, що ви витрачаєте кілька тижнів на підготовку своєї вимоги ppap рівня 3 лише пропустити підпис або завантажити неправильну ревізію. Ці прості недогляди можуть призвести до дорогих затримок, переобробки та навіть втрати довіри клієнта.

Резюме CAPA, які можна скопіювати та адаптувати

Коли відбувається відхилення, важливо діяти швидко — і задокументувати свою реакцію. Саме тут знадобляться резюме CAPA (коригувальні та запобіжні дії). Ось готові шаблони, які можна адаптувати для будь-якої проблеми PPAP:

Формулювання проблеми: Наданий PFMEA не був оновлений відповідно до останньої технічної зміни (ревізія D).

Термінове утримання: Зупинено виробництво та повідомлено всі зачеплені відділи.

Підсумок первинної причини: Технічна зміна не була доведена до відома команди з якості до подання PPAP.

Коригуючі дії: Оновлено PFMEA до ревізії D, повторно проінструктував команду щодо процесу контролю змін.

Перевірка ефективності: Перевірка всіх документів PPAP тепер включена до контрольного списку перед поданням.

Профілактичні заходи: Впроваджено цифровий процес для повідомлень про інженерні зміни.

Формулювання проблеми: У дослідженні MSA відсутній сертифікат калібрування основного вимірювального пристрою.

Термінове утримання: Призупинено подання відповідних результатів вимірювань.

Підсумок первинної причини: Статус калібрування не було підтверджено перед збором даних.

Коригуючі дії: Пристрій калібровано; результати повторно подано разом із сертифікатом.

Перевірка ефективності: Додано перевірку калібрування до стандартної робочої процедури підготовки MSA.

Профілактичні заходи: Заплановано щоквартальні аудити калібрування для всіх критичних калібрів.

Ці резюме CAPA допомагають швидко реагувати, демонструвати дисципліну процесів і показувати клієнту, що проблеми вирішуються на кореневому рівні — а не просто маскуються. Вони особливо цінні для повторюваних проблем, пов’язаних з ppap рівня 3 , де важлива повнота подання.

Забезпечення відповідності специфічним вимогам клієнта

У кожного клієнта є свої особливості — іноді потрібні додаткові докази, унікальні формати документів або додаткові підписи. Саме тому важливо перевірити свій пакет документів на відповідність специфічним вимогам клієнта та положенням договору перед тим, як надіслати. Не забудьте задокументувати будь-які тимчасові заходи або плани повторного подання, якщо під час внутрішнього перегляду виявлено прогалини.

- Перегляньте керівництво клієнта щодо подання та спеціальні інструкції

- Підтвердіть необхідний рівень подання (особливо для ppap рівня 3 )

- Переконайтесь у правильності порядку документів, титульної сторінки та можливості відстеження доказів

- Двічі перевірте узгодженість ревізій у всіх документах

- Переконайтесь, що всі підписи та дати присутні в кожному документ про затвердження деталі

- Додайте всі підтвердні матеріали (сертифікати лабораторій, записи калібрування тощо)

- Ведіть внутрішній контрольний список для постійних вимог окремих клієнтів

| Контрольний список попереднього огляду |

|---|

| Усі документи перевірено на наявність актуальної редакції та повноважень |

| Титульна сторінка відповідає фактичному порядку документів |

| Наявні всі необхідні підписи та дати |

| Посилання для відстеження (наприклад, номери креслень, номери деталей) є узгодженими |

| Додані підтвердні матеріали для всіх результатів випробувань і досліджень |

| Перевірено та задокументовано вимоги конкретних клієнтів |

Розуміння що означає гарантія подання деталі та що таке гарантія подання деталі тут важливо наступне: PSW — це ваш офіційний засвідчення того, що всі вимоги виконано. Будь-які прогалини чи помилки загрожують не лише відхиленням, але й вашій довірчості як постачальника.

«Розглядаєте кожне подання PPAP як відображення культури якості вашої організації. Дисциплінований підхід, заснований на контрольних списках, мінімізує відмови та зміцнює довіру навіть найвимогливіших клієнтів»

З цими стратегіями та шаблонами ви будете готові уникнути типових помилок, впевнено реагувати на відмови та підтримувати своє виробництво ppap виробничий процес у сталому режимі. Далі ми надамо зразки документів, готових до використання, із коментарями, щоб ще більше спростити процес документування.

Зразки артефактів PPAP, готові до копіювання, із коментарями

Коли ви створюєте пакет PPAP, наявність чітких шаблонів, готових до використання, може заощадити години роботи над складанням документів і допомогти забезпечити єдиний стиль у поданні матеріалів. Нижче наведено практичні приклади найпоширеніших документів PPAP — з коментарями до кожного поля, щоб ви точно розуміли, як вони вписуються в загальний пакет доказів. Ці зразки ґрунтуються на найкращих практиках і реальних форматах, тому ви можете адаптувати їх для наступного виробництво ppap проект.

Заповнений приклад тексту гарантійного листа на постачання деталей (PSW)

Заявка на передачу частини (PSW)

Назва деталі: [Назва деталі] (Відповідає кресленню та специфікації BOM)

Артикул: [Номер деталі] (Унікальний ідентифікатор для відстеження)

Рівень інженерних змін: [Ревізія/ECN] (Вказує останню затверджену конструкцію)

Назва організації: [Назва вашої компанії] (Постачальник за записом)

Місце виробництва: [Завод/адреса] (Де виготовляється деталь)

Рівень подання: [Рівень 1–5] (Відповідає запиту клієнта)

Причина подання: [Нова деталь, зміна конструкторської документації тощо] (Чому активовано PPAP)

Заява: «Ми підтверджуємо, що зразки та документація відповідають усім встановленим вимогам. Усі додаткові дані зберігаються відповідно до вимог замовника та керівництва AIAG PPAP-4».

Примітки: [Будь-які пояснення або примітки замовника]

Порада: PSW — це офіційний підсумок вашого пакета PPAP і потрібен для кожного номера деталі, якщо інше не вказано замовником. Завжди перевіряйте, щоб усі поля відповідали вашим супровідним документам і останній редакції конструкторської документації.

Таблиця результатів вимірювання розмірів із зауваженнями

| Балон № | Характеристика | Довідка щодо специфікації | Метод/інструмент | Підсумок результату | Розміщення |

|---|---|---|---|---|---|

| 1 | Зовнішній діаметр | ø10.10–0.02 | Мікрометр | 10.08 / 10.09 / 10.10 | Прийнято |

| 2 | Шершавість поверхні | 6.3 Ra | Тестер шорсткості | 6,1 / 6,2 / 6,3 | Прийнято |

| 3 | Закруглення | 1 x 30° | Візуальний | Добре | Прийнято |

- Номер кульки: Посилання на креслення з нумерацією для відстеження.

- Характеристика: Виміряна характеристика, як зазначено на кресленні.

- Довідковий номер специфікації: Допуск або вимоги до характеристики.

- Метод/інструмент: Пристрій для вимірювання або метод інспектування, що використовується.

- Резюме результатів: Приклади результатів або діапазон виміряних значень.

- Рішення: Вказує, чи відповідають результати вимогам (Здано/Не здано).

Використовуйте цей формат, щоб швидко передавати інформацію про відповідність кожній ключовій ознаці. Для більш розширених документів PPAP із прикладом таблиць, можна додати оператора, дату або додаткові нотатки за потреби [Посилання] .

Шаблони уривків PFMEA та контрольного плану

Чи замислювались ви, як узгодити свій PFMEA та контрольний план, щоб спеціальні характеристики та контролі були чітко відображені? Ось парний приклад, щоб допомогти вам розпочати:

- Етап процесу: Обробка валів

- Можливий вид відмови: Діаметр поза межами специфікації

- Ефект: Інтерференція при складанні

- Причина: Зношення інструменту

- Поточний контроль: Періодична перевірка мікрометром

- Виявлення: інспекція 100% продукції у процесі

- Серйозність/Ймовірність/Виявлення: Серйозність 8, Ймовірність 3, Виявлення 4, RPN = 96

- Рекомендовані дії: Збільшити частоту перевірок

- Етап процесу: Обробка валів

- Характеристика: Зовнішній діаметр

- Специфікація/допуск: ø10.10–0.02

- Спосіб керування: Вимірювання мікрометром кожні 30 хвилин

- План дій: Зупинити виробництво, замінити інструмент, якщо параметри поза нормою

- Розмір вибірки/частота: 1 деталь на інтервал

- Відповідальні: Оператор, інспектор з якості

Анотація: PFMEA визначає ризики та прогалини у контролі, тоді як План контролю документує конкретні кроки моніторингу та реагування. Узгодженість термінології та найменувань характеристик у обох документах є ключовою для надійного процесу warrant ppap на підтвердження деталі упакувати.

Швидкі поради щодо узгодженості та адаптації

- Замініть усі заповнювачі (наприклад, [Назва деталі], [Специфікація/Допуск]) точними формулюваннями вашого клієнта та останніми ревізіями.

- Підтримуйте узгодженість номенклатури в усіх документах — особливо між підтвердженням надання деталі, результатами вимірювань і планами контролю.

- На кожен ppap part submission warrant , переконайтеся, що посилання на підтверджувальні матеріали є наявними та відстежуваними.

- Ведіть сторінку з індексом у своєму комплекті документів, щоб експерти могли легко знайти кожен артефакт.

Використовуючи ці анотовані шаблони, ви оптимізуєте процес документування, зменшите ризик пропусків та подасте професійне, готове до аудиту надання PPAP. Далі ми узагальнимо все це рекомендаціями щодо вибору правильного виробничого партнера для прискорення вашого процесу PPAP.

Оберіть правильного партнера для прискорення виробництва PPAP

На що слід звернути увагу при виборі виробничого партнера, готового до PPAP

Коли різниця між успішним запуском і затримками, пов’язаними з великими витратами, залежить від ефективності постачальника, вибір правильного партнера для виробництво ppap є критичним. Уявіть, що ви працюєте у жорстких термінах реалізації автомобільного проекту — що краще: координувати дії кількох постачальників чи покладатися на одну інтегровану команду, яка вільно володіє всією автомобільного виробничого процесу ? Відповідь очевидна: правильний партнер може вирішити долю строків подання документації та якості результату.

Отже, на що варто звертати увагу при оцінці потенційних постачальників для вашої наступної програми, що ґрунтується на PPAP? Ось практичний контрольний список для керівництва вашим закупівля у автомобільній промисловості рішеннями:

| Критерії партнера | Чому це важливо для PPAP |

|---|---|

| Сертифікація IATF 16949 | Демонструє надійне управління якістю, узгоджене з автомобільними стандартами — необхідно для сертифікація PPAP та довіру клієнтів. |

| Багатопроцесна здатність під одним дахом | Зменшує передачу завдань, спрощує відстеження та тримає все послуг PPAP узгодженими — особливо для складних збірок. |

| Швидке прототипування та короткі терміни виконання | Прискорює процес apqp and ppap process завдяки швидкій ітерації та оперативному створенню доказів для перевірки розмірів та матеріалів. |

| Документована дисципліна APQP | Забезпечує суворість процесу, управління ризиками та чітку документацію від проектування до виробництва — мінімізує несподіванки на етапі PPAP. |

| Досвід роботи з порталами OEM/рівня 1 | Забезпечує безперебійне подання матеріалів, відповідність вимогам конкретних клієнтів і швидкі цикли зворотного зв'язку. |

Як інтегровані процеси скорочують цикли подання

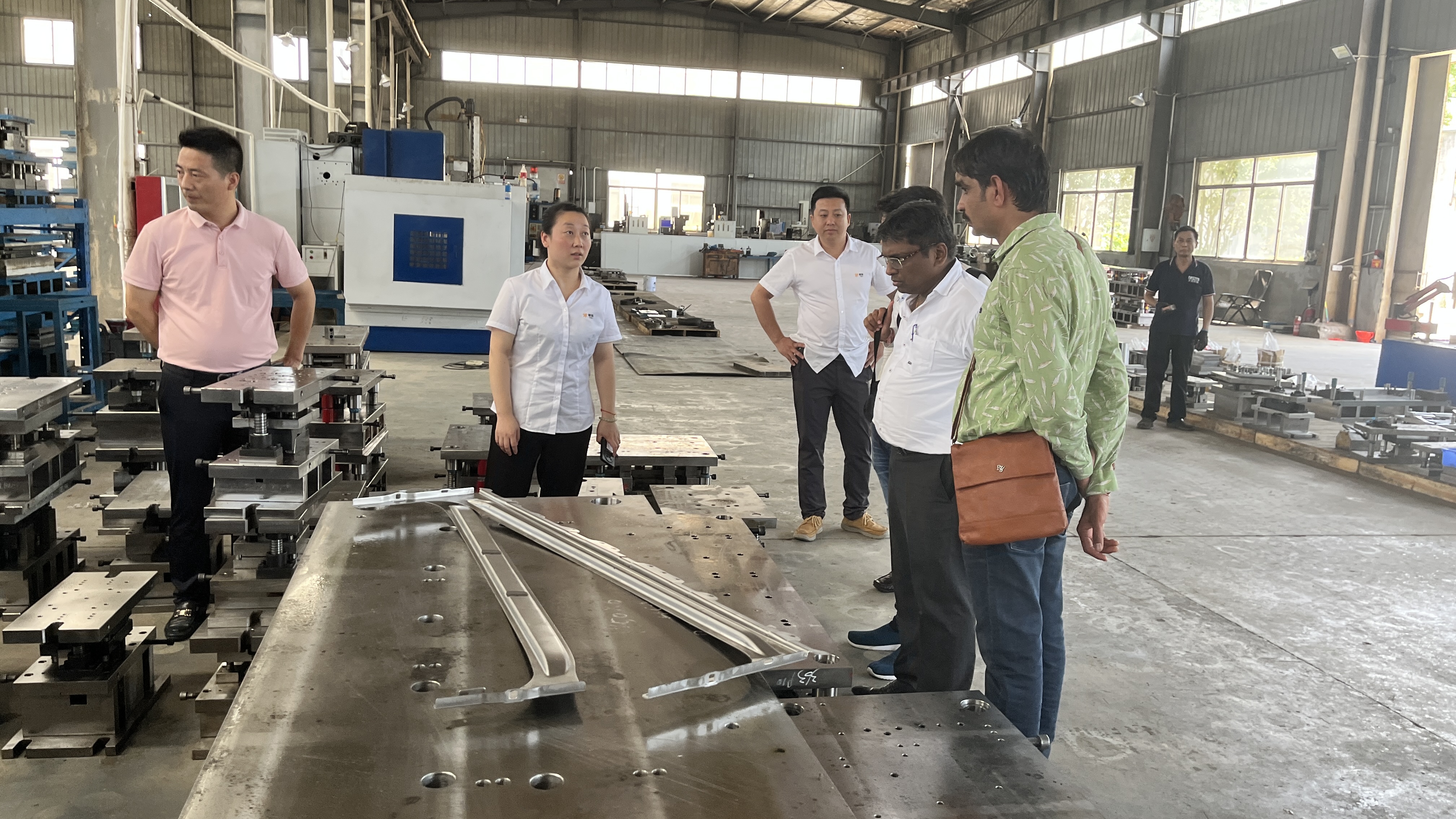

Коли ви співпрацюєте з постачальником, який відповідає всім цим критеріям, ви помітите суттєву різницю у швидкості та надійності. Наприклад, Shaoyi Metal Technology є виробником, сертифікованим за IATF 16949, який пропонує комплексні рішення для високоточних автомобільних компонентів. Їхній підхід «під ключ» — що поєднує штампування, холодне формування, обробку на верстатах з ЧПУ та зварювання — означає, що кожен етап, від проектування до фінального контролю, відбувається в одному місці. Така інтеграція зменшує ризик помилок, прискорює комунікацію та забезпечує повну відстежуваність кожного артефакту PPAP через один джерело.

Швидке прототипування — ще один прорив. Уявіть, як можна скоротити час від початкового проектування до затвердження першого зразка з кількох тижнів до кількох днів. Маючи змогу швидко отримати розмірні дані, ви можете вдосконалювати процеси контролю та враховувати відгуки клієнтів, перш ніж це призведе до затримок. Це особливо важливо для команд, які працюють у жорстких умовах автомобільний процес — де кожен день має значення, і кожна деталь важлива.

- Виробництво під ключ: Зменшує розриви у комунікації та неузгодженість документації.

- Трасування з одного джерела: Спрощує збирання даних для перевірок та оглядів клієнтами.

- Швидші цикли PPAP: Швидке прототипування та внутрішній контроль процесів означають скорочення термінів виконання та меншу кількість повторних подань.

- Узгоджене навчання: Команди з документованим APQP та ppap training можуть швидко адаптуватися до нових вимог і стандартів клієнтів.

Постачальники повного циклу спрощують процес PPAP, зменшуючи кількість передач етапів, мінімізуючи переобробку та забезпечуючи послідовну документацію, готову до аудиту, — щоб ви могли зосередитися на інноваціях, а не на паперовій роботі.

Від прототипу до PSW із мінімальним тертям

Згадайте останній раз, коли ви стикалися з відмовою PPAP на пізньому етапі. Чи було це через відсутність доказів, неясну відстежуваність чи затримки з боку сторонніх постачальників? Партнер із інтегрованими можливостями та досвідом у сфері автомобілебудування допоможе вам уникнути цих проблем. Він розумітиме нюанси виробництво ppap , передбачатиме специфічні вимоги клієнтів і забезпечить, щоб кожен артефакт — від зразків прототипів до остаточного гарантійного листа деталі — був узгоджений і готовий до затвердження.

Пріоритезуючи ці критерії відбору, ви не лише зменшите ризики проекту, але й прискорите вихід на ринок. У конкурентному середовищі, де автомобільного виробничого процесу завжди розвивається, правильний партнер є вашим найсильнішим активом для забезпечення якості, відповідності та швидкості.

Поширені запитання щодо виробництва PPAP

1. Які існують 5 рівнів PPAP і коли їх застосовують?

П'ять рівнів PPAP визначають обсяг документації, необхідної для затвердження деталі. Рівень 1 передбачає подання лише гарантійного листа на постачання деталі (PSW), зазвичай для стандартних деталей. Рівень 2 передбачає додаткові обмежені підтверджувальні дані, тоді як Рівень 3, найпоширеніший, вимагає повного комплекту підтвердних матеріалів. Рівні 4 та 5 адаптуються до потреб замовника або передбачають перевірку на місці. Вибір рівня залежить від складності деталі, ризиків та вимог замовника.

2. Чим PPAP відрізняється від первинного огляду (FAI)?

PPAP — це комплексний процес затвердження, який підтверджує готовність продукту та технологічного процесу до серійного виробництва й вимагає повного комплекту документів. FAI перевіряє окремий зразок на відповідність технічним умовам, роблячи акцент на початкову відповідність. Хоча FAI може бути включено до PPAP як доказ геометричних параметрів, PPAP охоплює ширші аспекти валідації процесу та постійні вимоги.

3. Чи потрібен PPAP для файлів CAD і цифрових матеріалів?

Так, сучасні подання PPAP часто вимагають наявності файлів CAD і цифрових артефактів. Конструкторська документація може включати 3D-моделі з інформацією про виготовлення продукту (PMI), а цифрові результати можуть безпосередньо відображатися на класичні документи PPAP. Завжди уточнюйте у свого замовника, які цифрові формати приймаються, і що є основним джерелом — модель чи креслення.

4. Що таке Посвідчення подання деталі (PSW) і чому воно важливе?

PSW — це офіційне підтвердження в PPAP, що всі деталі та процеси відповідають вимогам клієнта. У ньому узагальнюється подання, наводяться посилання на підтверджувальні матеріали, і воно підписується уповноваженим представником постачальника. Затвердження PSW є обов’язковою умовою для запуску виробництва та забезпечення постійної згоди між постачальником і клієнтом.

5. Як правильний виробничий партнер може прискорити виробництво PPAP?

Партнер із сертифікацією IATF 16949, внутрішніми багатопроцесними можливостями та швидким прототипуванням спрощує процес PPAP. Інтегровані команди зменшують передачу завдань, покращують відстеження та забезпечують швидше та якісніше документування. Наприклад, компанія Shaoyi Metal Technology пропонує комплексні рішення, які допомагають скоротити життєвий цикл розробки та підвищити якість подання.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —