Документи PPAP з прикладом: PFMEA, План контролю, заповнений PSW

Документи PPAP з прикладом: PFMEA, План контролю, заповнений PSW

Документів PPAP із прикладом

Коли ви чуєте « Документів PPAP із прикладом », чи уявляєте високі стоси технічних форм або замислюєтеся, як ці документи насправді допомагають уникнути дорогих проблем у виробництві? Якщо ви постачальник, закупівельник або менеджер з якості, якому потрібно зрозуміти, що таке PPAP і чому ці документи мають значення, ви звернулися за правильною адресою. Цей посібник розкриває значення, мету та структуру PPAP — за допомогою практичних прикладів і поетапного підходу, — щоб ви могли впевнено готувати відповідні подання.

Ppap meaning in manufacturing

PPAP означає Процес затвердження виробничої деталі. Це стандартизований метод, запроваджений Групою автопромисловості з діяльності (AIAG), який виробники використовують, щоб продемонструвати, що деталі та процеси постачальника постійно відповідають вимогам клієнта. Хоча PPAP бере початок у ланцюгах постачання автомобільної галузі, сьогодні його широко застосовують у авіаційно-космічній промисловості, медичному обладнанні та інших галузях, де потрібна висока надійність.

Отже, що таке PPAP простими словами? Уявіть це як комплект доказів — набір документів, які підтверджують, що ваш виріб у виробництві відповідає задуму проекту та може бути надійно відтворений у великих масштабах. Ці документи не просто заповнюються формально; вони створюють основу забезпечення якості між постачальниками та покупцями.

Чому документи PPAP зменшують ризик запуску

Уявіть, що ви запускаєте новий продукт, і лише після випуску тисяч одиниць виявляється, що важлива деталь не відповідає технічним умовам. Звучить дорого? Саме це й має на меті запобігти PPAP. Вимагаючи від постачальників підтвердження як деталі, так і технологічного процесу до масового виробництва, PPAP мінімізує ризик дефектів, відкликань та шкоди репутації. Це також зміцнює довіру між OEM-виробниками та постачальниками, оскільки всі працюють на основі однакових перевірених вимог.

- Відстежуваність – Кожен документ PPAP пов’язує дані проекту, матеріалів і технологічного процесу з початковими вимогами, що полегшує відстеження проблем.

- Контроль ризиків – Інструменти, такі як PFMEA (аналіз видів і наслідків відмов процесу) та плани контролю, дозволяють виявляти та усувати потенційні відмови до того, як вони дійдуть вашого клієнта.

- Довіра клієнта – Повне та точне подання PPAP сигналізує покупцям, що ви здатні постачати стабільні та відповідні вимогам деталі щоразу.

- Підпорядкованість регуляціям – PPAP узгоджується зі стандартами якості, такими як IATF 16949, забезпечуючи відповідність вашої документації вимогам галузі.

Що входить до типового пакета PPAP

Хоча вимоги можуть відрізнятися залежно від клієнта, стандартний пакет PPAP — керівництво якого надано в посібнику AIAG PPAP — включає серію документів та записів. Ось що зазвичай входить до нього:

- Заявка на передачу частини (PSW)

- Конструкторська документація (креслення, специфікації)

- Документація щодо змін у конструкторській розробці (за наявності)

- DFMEA та PFMEA (аналізи видів і наслідків відмов)

- Діаграми процесних потоків

- Плани контролю

- Аналіз системи вимірювання (MSA)

- Виніки вимірів

- Результати випробувань матеріалів та експлуатаційних характеристик

- Початкові дослідження процесу (дані придатності)

- Документація кваліфікованої лабораторії

- Звіти про затвердження зовнішнього вигляду (якщо потрібно)

- Зразки деталей та еталонні зразки

- Перевірочні пристосування та записи калібрування

- Спеціфічні вимоги клієнта

Кожен із цих документів має певне призначення: деякі підтверджують, що деталь відповідає проекту, інші показують, що процес стабільний і придатний, а деякі підтверджують, що всі необхідні випробування пройдено. Детальні числові порогові значення — такі як мінімальні значення CpK або розміри вибірки — слід завжди брати з вимог замовника або з посібника AIAG PPAP, оскільки вони можуть відрізнятися залежно від галузі та застосування.

Головне: PPAP пов’язує ваш задум дизайну з реальністю виробництва, забезпечуючи документальне підтвердження того, що ваші деталі кожного разу відповідатимуть очікуванням клієнта.

У цій статті ви побачите документи PPAP із прикладами пояснень та шаблонами, щоб ви могли підходити до наступного подання з чіткістю та впевненістю. Готові побачити, як усі елементи поєднуються разом? Поглибимося в деталі.

Елементи PPAP та потік документації

Чи дивилися ви коли-небудь на пакет PPAP і думали: «Як усе це пов'язано?» Якщо ви ще не знайомі з елементами PPAP або не розумієте, як вони пов'язані з процесом APQP, ви не самі. Розглянемо структуру, щоб ви могли побачити, як кожен документ підтримує якість, контроль ризиків і відстежуваність — це значно спростить ваш наступний пакет документів.

18 елементів PPAP на один погляд

The Production part approval process pPAP базується на 18 основних елементах, кожен з яких виконує окреме призначення для демонстрації готовності вашої деталі та процесу до серійного виробництва. Ось практичний огляд цих елементів, заснований на авторитетному посібнику AIAG PPAP та передових галузевих практиках:

| Елемент | Мета | Власник | Вхідні дані зверху | Вихідні дані знизу |

|---|---|---|---|---|

| Конструкторська документація | Підтверджує, що деталь відповідає задуму конструктора | Інженер-конструктор | Креслення замовника, замовлення | Балонні малюнки, матеріали |

| Документація з інженерних змін | Фіксує затверджені зміни | Інженерія | Запит на зміну | Переглянуті креслення, ECN |

| Схвалення інженерного обслуговування клієнта | Підтверджує, що конструкція/процес відповідає потребам клієнта | Інженер клієнта | Зразки перед PPAP | Повідомлення про затвердження |

| DFMEA | Визначає ризики проектування | Дизайнерська команда | Вхідні дані проектування | Контроль проектування |

| Діаграма процесу | Відображає етапи виробництва | Технологічний інженер | Вхідні дані проектування/процесу | PFMEA, план контролю |

| PFMEA | Оцінює ризики процесу | Команда процесу | Процес потоку | План контролю, плани реагування |

| Контрольний план | Визначає контроль та перевірки | Інженер з якості/процесів | PFMEA | Інструкції з перевірки |

| Аналіз системи вимірювання (MSA) | Перевіряє надійність вимірювань | Інженер з якості | План контролю, вимірювальні прилади | Результати дослідження MSA |

| Виніки вимірів | Підтверджує, що деталь відповідає кресленню | Якість/Перевірка | Розгорнутий креслення, MSA | Звіт про виміри |

| Результати випробувань матеріалу/експлуатаційних характеристик | Підтверджує матеріал та функціональність | Лабораторія/Якість | Специфікації, план випробувань | Тестові звіти |

| Початкові дослідження процесу | Показує здатність процесу | Інженер з якості | План контролю, PFMEA | Діаграми SPC, Cp/Cpk |

| Кваліфікована лабораторна документація | Забезпечує компетентність лабораторії | Якість/Лаб | Сертифікати лабораторії | Термін дії тесту |

| Звіт про схвалення зовнішнього вигляду | Підтверджує візуальні вимоги | Клієнт/Якість | Частини зразків | Одобріння зовнішнього вигляду |

| Частини з виробництва зразків | Фізичний доказ виробництва | Виробничі | Перший запуск | Відгук клієнта |

| Головний зразок | Зразок для майбутніх виробів | Якість/Клієнт | Затверджений зразок | Навчання операторів |

| Допомога для перевірки | Перелік інструментів для перевірки | Якість/Виробництво | Перелік інструментів, графіки калібрування | Узгодженість перевірки |

| Вимоги конкретного клієнта | Враховує унікальні вимоги | Якість/Продажі | Документи клієнта | Індивідуальний PPAP |

| Заявка на передачу частини (PSW) | Узагальнює та підтверджує подання | Менеджер з якості | Усі інші елементи | Остаточне схвалення |

Кожен із цих елементів PPAP формує ланцюжок доказів — від початкового проектування до остаточного схвалення клієнтом. Не всі елементи потрібні для кожного подання — конкретика залежить від вимог вашого клієнта та домовленого рівня PPAP.

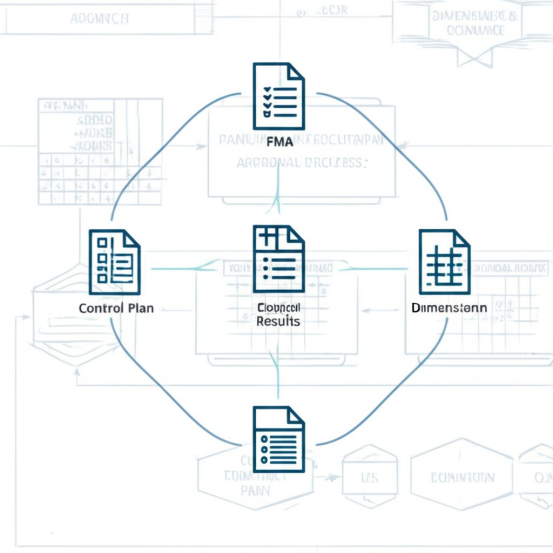

Як APQP забезпечує докази для PPAP

Процес APQP (передове планування якості продукту) виступає як дорожня карта, яка керує командами через визначення продукту, оцінку ризиків, валідацію процесу та запуск. PPAP є контрольною точкою: він підтверджує, що все планування за APQP перетворилося на придатний задокументований процес, готовий до виробництва [6Sigma.us] .

- Початкові фази APQP формують конструкторську документацію, DFMEA та карти процесів — це стає основою для документації PPAP.

- Дії середньої фази такі як розробка PFMEA та Плану контролю, забезпечують контроль ризиків і стабільність процесу, які далі підтверджуються за допомогою MSA та початкових досліджень процесу.

- Останні кроки APQP зосереджені на валідації продукту та процесу, формуючи результати випробувань, зразки деталей та PSW, необхідні для завершення PPAP.

Іншими словами, APQP — це «план»; PPAP — це «підтвердження».

Документи з взаємозалежностями, які ви повинні підтримувати

Це не просто наявність усіх потрібних форм — важливо, щоб вони узгоджено розповідали одну історію. Наприклад, якщо ваш PFMEA визначає потенційний ризик процесу, той самий ризик має мати відповідну перевірку або контроль у вашому плані контролю. Аналогічно, кожен критичний розмір на вашому кресленні з позначеннями має з’являтися у звіті про геометричні параметри, підтверджений даними MSA для забезпечення надійності вимірювань.

- Діаграма процесного потоку → PFMEA → План контролю: кожен елемент базується на попередньому.

- Ризики PFMEA → Контрольні заходи в Плані контролю → Інструкції з перевірки: ризики контролюються та підтверджуються.

- Конструкторська документація → Результати вимірювань → PSW: підтвердження відповідності та сертифікація конструкторської задумки.

Якщо ризик оцінено в PFMEA, він має бути врахований у плані контролю та підтверджений результатами.

Підтримуючи ці взаємозв'язки, ваша документація PPAP робить набагато більше, ніж просто заповнює позначки — вона створює надійний, відстежуваний реєстр якості, який витримує перевірку клієнтами та аудиторами. Далі розглянемо практичні кроки та передачу етапів, які об'єднують усі ці документи в реальному процесі PPAP.

Поетапний контрольний список процесу PPAP

Коли-небудь замислювались, як усе це складається разом на практиці? Ppap process якщо ви намагаєтеся вперше пройти процедуру PPAP або просто хочете краще зрозуміти, хто що робить і коли, ви не самотні. Розіб'ємо процес на практичний контрольний список, орієнтований на ролі, який проведе вас від запиту клієнта до схвалення PPAP — щоб уникнути несподіванок і дотримуватися графіка запуску.

Графік PPAP від початку до кінця

Уявіть, що ви щойно отримали запит на котирування (RFQ) від клієнта, який вимагає повного представлення PPAP. Що далі? Процес розгортається у серії узгоджених кроків, кожен із чіткими етапами та результатами. Ось огляд типового процесу PPAP:

- Отримання вимог замовника та рівня PPAP – Відділ продажів або управління програмами аналізує RFQ, уточнює специфічні вимоги клієнта та підтверджує необхідний рівень подання PPAP. Це визначає очікування щодо документації та зразків деталей.

- Узгодження плану APQP – Міждисциплінарні команди (продажі, інженерія, якість) розробляють план проекту, забезпечуючи відповідність Планування якості продукту (APQP) строкам та обсягам робіт.

- Збалонований креслення та план вимірювань – Інженерно-конструкторський відділ створює збалоноване креслення, де вказано кожну характеристику, яку потрібно виміряти, а відділ якості розробляє план вимірювань для перевірки геометричних параметрів.

- Розробка DFMEA та PFMEA – Інженерні та виробничі команди проводять аналіз видів і наслідків відмов у проектуванні та технологічних процесах (DFMEA/PFMEA) для виявлення та зменшення ризиків до початку виробництва.

- Розробити план контролю – Відділи якості та виробництва визначають контрольні точки, заходи контролю та плани реагування на основі результатів PFMEA.

- Провести аналіз системи вимірювань (MSA) – Відділ якості підтверджує, що засоби вимірювання є точними та надійними для всіх критичних параметрів.

- Пробний виробничий запуск – Виробництво випускає дослідну партію за звичайних умов виробництва. Цей запуск використовується для збору даних щодо розмірів, матеріалів та експлуатаційних характеристик.

- Підготувати документацію – Відділ якості збирає всю необхідну документацію: результати випробувань, сертифікати, результати процесних досліджень та підтвердження, визначені замовником та рівнем PPAP.

- Заповнити гарантійне повідомлення про подання деталі (PSW) – Керівник з якості узагальнює подання, підтверджуючи, що всі вимоги виконані та процес є придатним.

- Подати та відстежити затвердження – Відділ продажу або управління програмою надсилає клієнту пакет PPAP, відстежує відгук та координує необхідні повторні подання чи коригувальні дії.

Обов’язки посад і контрольні етапи

Кожен крок процесу PPAP передбачає конкретні ролі та чіткі передачі обов’язків. Наведена нижче таблиця допоможе вам уявити послідовність дій:

| Мільярд | Відповідальний | Входи | Виходи |

|---|---|---|---|

| Перегляд RFQ та визначення рівня PPAP | Продажі / Управління програмою | Запит клієнта (RFQ), специфікації | Контрольний список PPAP, план проекту |

| Планування APQP | Міждисциплінарна команда | Вимоги клієнта | Графік APQP, ролі |

| Збалонований креслення та план вимірювань | Інженерія / Якість | Записи про проектування | Розширений креслення, план вимірювань |

| DFMEA / PFMEA | Інженерія / Виробництво | Вхідні дані проектування та процесу | Дії щодо мінімізації ризиків |

| Контрольний план | Якість / Виробництво | PFMEA, потік процесу | Інструкції з перевірки |

| MSA | Якість | План вимірювань, засоби виміру | Результати MSA |

| Пробний виробничий запуск | Виробництво | План контролю, затверджений процес | Зразкові деталі, дані |

| Підготувати документацію | Якість | Уся документація | Пакет PPAP |

| Завершення PSW | Менеджер з якості | Усі елементи PPAP | Підписаний PSW |

| Відстеження подання та затвердження | Продажі / Управління програмою | Пакет PPAP | Затвердження, відгук |

На всьому протязі процесу спілкування між ролями є життєво важливим. Наприклад, якщо виникає зміна конструкції в середині процесу, інженерно-технічний відділ має оновити креслення, а відділ якості повинен забезпечити, щоб PFMEA та План контролю відображали останню ревізію.

Збір доказів і контрольні точки готовності

Кожна фаза процедури PPAP включає контрольні точки готовності — етапи перевірки, які підтверджують повноту та точність необхідних даних перед переходом до наступного кроку. Типові контрольні точки готовності включають:

- Усі конструкторські документи та документи зі змінами перевірено та затверджено

- DFMEA, PFMEA та План контролю оновлено та узгоджено

- Системи вимірювань валідовано (MSA завершено)

- Дані пробного виробничого запуску відповідають стандартам клієнта та AIAG

- Уся документація зібрана, перевірена та затверджена внутрішньо перед поданням

Ці контрольні точки допомагають уникнути дорогих затримок і повторної роботи, виявляючи проблеми на ранніх етапах — до того, як деталі потраплять до клієнта.

Порада: завжди блокуйте контроль ревізій, щоб ваш креслення, PFMEA та План контролю мали однакову ревізію та дату. Це забезпечує відстежуваність і усуває плутанину під час перевірок або оглядів клієнтом.

Дотримання цього ролевого процесу PPAP дає вам чіткий план від початкового запиту до остаточного схвалення, зменшуючи ризики та зміцнюючи довіру з боку ваших клієнтів. Далі ми розглянемо, як вибрати правильний рівень PPAP для вашого подання та яка документація потрібна на кожному етапі.

Рівні PPAP: Пояснення

Чи ставали ви колись перед питанням: «Який рівень PPAP потрібен для цієї деталі?» і замислювалися, що це означає для обсягу вашої документації? Вибір правильного рівня PPAP — це більше, ніж просте позначення галочкою; це про те, щоб узгодити ваше подання з очікуваннями клієнта, рівнем ризику та складністю деталі. Розглянемо п’ять рівнів PPAP, уточнимо, що потрібно надати, а що залишається у вас, і покажемо, як вимоги клієнта можуть змінювати ситуацію.

Який рівень PPAP вам потрібен?

Процес PPAP включає п'ять окремих рівнів подання, кожен з яких визначає обсяг документації, що надсилається клієнту, та обсяг документів, які потрібно зберігати в архіві. Рівень зазвичай вказує клієнт, виходячи з рівня ризику деталі, її критичності або внутрішніх політик клієнта. Нижче наведено стислий порівняльний огляд, що допоможе вам визначитися:

| Рівень | Необхідні елементи для подання | Типове застосування | Примітки |

|---|---|---|---|

| Рівень 1 | Тільки гарантія подання деталі (PSW) | Деталі з низьким рівнем ризику, стандартні повторні замовлення | Звіт про затвердження зовнішнього вигляду може включатися за необхідності |

| РІВЕНЬ 2 | PSW + зразки продукту + обмежені підтверджувальні дані | Прості компоненти, незначні зміни | Клієнт визначає, які додаткові документи потрібно подати |

| РІВЕНЬ 3 | PSW + зразки продукту + повний комплект підтверджувальних даних | Типовий рівень для більшості автомобільних деталей | Найповніший рівень; включає всі 18 елементів, якщо клієнт не відмовився від деяких |

| РІВЕНЬ 4 | PSW + інші вимоги, визначені клієнтом | Особливі випадки, специфічні потреби клієнта | Висока гнучкість; документація, як запитано клієнтом |

| Рівень 5 | PSW + зразки продуктів + повний комплект даних доступний на сайті постачальника | Високий ризик, безпека має критичне значення або нові постачальники | Клієнт може провести аудит на вашому підприємстві; усі записи мають бути готові до перевірки |

Як бачите, рівень 1 PPAP є найпростішим, тоді як вимоги ppap рівня 3 є найпоширенішими типовими варіантами — якщо клієнт не просить більше чи менше. Рівень 4 ppap та Рівень 5 зарезервовані для особливих обставин або коли клієнт хоче додаткових гарантій.

Що зазвичай входить до Рівня 3

Рівень 3 є золотим стандартом подання PPAP. Якщо ви не впевнені, який рівень застосовується, починайте з цього — більшість OEM-виробників і постачальників першого рівня очікують це за замовчуванням. Але що саме потрібно подавати за вимогами PPAP рівня 3?

- Заявка на передачу частини (PSW) – Завжди обов’язково

- Зразки продукції – Кількість та відбір згідно з рекомендаціями замовника

- Повний комплект даних підтримки – Це охоплює всі 18 елементів PPAP, такі як конструкторська документація, FMEA, План контролю, MSA, результати випробувань тощо

Єдиними винятками є зразок-еталон та контрольні пристосування, які зазвичай залишаються у постачальника, якщо інше не зазначено замовником. Для детального розподілу див. нижче матрицю за елементами та рівнями.

Коли слід переходити на Рівень 4 або 5

Іноді ваш замовник може вимагати більшої гнучкості (Рівень 4) або бажати переглянути все на вашому місці (Рівень 5). Ось коли можуть застосовуватися ці рівні:

- Рівень 4 ppap : Використовується для унікальних вимог замовника або нестандартних деталей, коли потрібні лише певні документи чи докази. Замовник точно визначає, що потрібно подати.

- Рівень 5 : Застосовується до нових постачальників, складних вузлів або деталей, критичних для безпеки. Усі документи та зразки мають бути готові для перевірки замовником на місці — без винятків.

Завжди уточнюйте у клієнта, якщо ви не впевнені. Вимоги конкретного клієнта можуть змінювати або доповнювати стандартні очікування із PPAP від AIAG, тому перед підготовкою пакету документів уважно перевірте свій контракт або замовлення.

Матриця подання елементів PPAP

У таблиці нижче кожен із 18 елементів PPAP зіставляється з п’ятьма рівнями подання, показуючи, чи потрібно вам Подати (S) , Зберегти (R) , чи надати За вимогою (*) від клієнта. Це допоможе вам швидко побачити, що очікується на кожному рівні [Рівні подання Quality-One] :

| Елемент | Рівень 1 | РІВЕНЬ 2 | РІВЕНЬ 3 | РІВЕНЬ 4 | Рівень 5 |

|---|---|---|---|---|---|

| Записи про проектування | R | С | С | * | R |

| Документи на технічні зміни | R | С | С | * | R |

| Схвалення інженерного обслуговування клієнта | R | R | С | * | R |

| DFMEA | R | R | С | * | R |

| Діаграма процесу | R | R | С | * | R |

| PFMEA | R | R | С | * | R |

| Контрольний план | R | R | С | * | R |

| Дослідження MSA | R | R | С | * | R |

| Виніки вимірів | R | С | С | * | R |

| Результати випробувань матеріалу/експлуатаційних характеристик | R | С | С | * | R |

| Початкові дослідження процесу | R | R | С | * | R |

| Кваліфіковані лабораторні документи | R | С | С | * | R |

| Звіт про схвалення зовнішнього вигляду | С | С | С | * | R |

| Зразок продукту | R | С | С | * | R |

| Головний зразок | R | R | R | * | R |

| Допомога для перевірки | R | R | R | * | R |

| Вимоги, визначені клієнтом | R | R | С | * | R |

| Поручення на подання деталі | С | С | С | С | R |

S = подається клієнту; R = зберігається у постачальника; * = подається за запитом клієнта

Рівень 3 часто є типовим рівнем подання PPAP, якщо клієнт не вказав інше — завжди підтверджуйте рівень та необхідні документи перед початком роботи.

Розуміння цих рівнів PPAP допоможе вам адаптувати подання для кожного проекту та уникнути зайвої роботи або пропущених документів. Далі ми покажемо, як заповнювати ключові результати з практичними прикладами прямо в тексті, щоб ваше подання було ще простішим.

Заповнення ключових результатів PPAP із прикладами в тексті

Коли-небудь цікавилися, як виглядає реальний документ PPAP — без загрузання у термінології, власницьких номерах чи заплутаних формах? Коли ви готуєте подання PPAP, наявність практичних прикладів із заповненими полями може зробити все навпаки. Нижче наведено поетапні вказівки щодо заповнення найважливіших документів PPAP, включаючи готовий до копіювання та вставки гарантійний лист на постачання деталі (PSW), зразок таблиці розмірних результатів і чіткий приклад того, як ваш PFMEA пов'язаний із планом контролю та інструкціями щодо перевірки. Розберемо все так, щоб ваше наступне подання було плавним, точним і готовим до аудиту.

Основні елементи гарантійного листа на постачання деталі

Гарантійний лист на постачання деталі (PSW) є підсумком і підтвердженням всього вашого пакета PPAP. Це офіційне посвідчення того, що ваша деталь відповідає всім вимогам замовника, а всі супровідні документи є повними. Але що таке гарантійний лист на постачання деталі та як його заповнювати?

PSW включає ключову інформацію, таку як номер деталі, ревізія, постачальник та дані виробництва, причина подання, необхідний рівень PPAP і декларація відповідності. Його потрібно заповнювати для кожного номера деталі, якщо клієнт не вказав інше [InspectionXpert] . Для швидкого старту багато постачальників використовують шаблон гарантованого подання деталей, наданий клієнтами або з галузевих джерел.

Приклад PSW (скопіюйте та адаптуйте з вашими даними):

Назва деталі: Сталевий кронштейн

Артикул: [Номер клієнта]

Ревізія: [X]

Назва постачальника: [Ваша компанія]

Причина подання: Початкове подання

Необхідний рівень подання: РІВЕНЬ 3

Резюме результатів: Габаритні/матеріальні/експлуатаційні — прийнятно

Авторизований підпис: [Ім'я/посада]

Цей шаблон PSW охоплює основне. Переконайтеся, що замінили усі мітки на значення, специфічні для клієнта, і завжди перевіряйте, чи потрібен PSW для вашої деталі. PSW — це останній крок — ваше підтвердження того, що всі дані в пакеті документів PPAP є точними та повними. звіт про схвалення зовнішнього вигляду pSW — це фінальний крок — ваше підтвердження того, що всі дані в пакеті документів PPAP є точними та повними.

Структура внесення габаритних результатів

Габаритні результати — це те, де ви доводите, що ваша деталь відповідає кресленню. Уявіть, що ви пронумерували всі елементи на кресленні — кожна пронумерована характеристика вимірюється та документується. Результати зазвичай заносяться до електронної таблиці або форми з посиланням на номери елементів, вимоги та статус проходження/непроходження. Згідно з галузевими найкращими практиками, зазвичай вимірюється певна кількість деталей із першої виробничої партії (6 — поширений стандарт, але завжди уточнюйте у свого клієнта).

| Ідентифікатор символу | Вимога | Метод | Результат | Статус | Довідковий документ |

|---|---|---|---|---|---|

| 1 | Діаметр Ø10.00 ±0.10 | Штангенциркуль | У межах специфікації | Прийнято | Нарисування на балоні |

| 2 | Довжина 50.0 ±0.2 | Мікрометр | У межах специфікації | Прийнято | Нарисування на балоні |

| 3 | Позиція отвору ±0.05 | КММ | У межах специфікації | Прийнято | Нарисування на балоні |

Така структура таблиці полегшує аудиторам і клієнтам відстеження кожної характеристики від креслення до результатів вимірювань. Якщо ваш клієнт вимагає більше або менше зразків, відповідно скоригуйте свої розмірні результати. Обов’язково посилаючись на пронумероване креслення, включіть усі необхідні елементи.

Зв'язок PFMEA із планом контролю

Ось де реалізується контроль над ризиками. Ваш PFMEA (аналіз видів і наслідків відмов у процесі) визначає потенційні види відмов у процесі — уявіть це як прогнозну карту ризиків. План контролю потім перекладає ці ризики на конкретні заходи контролю, перевірки та плани реагування на виробництві. Цей зв'язок є критично важливим для забезпечення високої якості та повного відстеження [F7i.ai] .

| Крок процесу | Режим відмови PFMEA | Контрольні заходи запобігання/виявлення | Метод вимірювання | Частота вибірки | План реагування |

|---|---|---|---|---|---|

| Свердлове отвор | Отвір не на місці | Свердлувальна оснастка, навчання оператора | КММ | Перша деталь, потім кожна десята | Зупинитися, дослідити, виправити оснастку |

| Фінальна перевірка | Дефект поверхні | Візуальний огляд, очищення робочого місця | Візуальний | 100% | Утримати деталь, повідомити керівника |

Зверніть увагу, як кожен ідентифікований ризик у PFMEA безпосередньо контролюється та перевіряється в Плані контролю — і як метод та частота інспекції чітко визначені. Це зіставлення є основою відповідного документа PPAP. Якщо вимоги вашого клієнта передбачають певні контролі або частоту, завжди оновлюйте свій план, щоб він відповідав цим вимогам.

Якісна документація PPAP чітко встановлює зв'язок від ризику (PFMEA) до контролю (План контролю) та верифікації (Результати вимірювань) — роблячи вашу подачу достовірною та легкою для аудиту.

Дотримуючись цих прикладів і використовуючи шаблони, ви побачите, що заповнення гарантії на поставку деталей PPAP, розмірних звітів та документації щодо контролю ризиків стає простим та багаторазовим процесом. Тримайте ваш PSW, результати вимірювань та відображення контролів чіткими та узгодженими — і ви будете готові до впевненого надсилання та отримання схвалення. Далі ми спростимо статистичні дані та докази придатності процесу, необхідні для пакету PPAP.

Статистика, MSA, придатність процесу та докази — просто

Коли ви думаєте про якість PPAP, чи викликають у вас запаморочення слова «статистика» та «аналіз системи вимірювань»? Ви не самі. Однак розуміння цих понять — це секрет створення переконливого, надійного пакету документів PPAP, який не лише задовольнить вашого клієнта, але й забезпечить бездоганну роботу ваших процесів. Давайте розглянемо основи аналізу системи вимірювань (MSA), доказів придатності процесу та стратегій відбору вибірок, щоб ви могли з впевненістю підходити до наступного пакету документів PPAP.

Коли проводити MSA і як читати результати

Уявіть, що ви вимірюєте критичний розмір деталі, але ваш штангенциркуль кожного разу дає трохи інші результати. Як дізнатися, чи це варіація деталі чи інструменту? Саме тут на допомогу приходить MSA. MSA — це структурований підхід до підтвердження точності та надійності ваших вимірювальних інструментів — ще до того, як ви подасте результати у своїх документах PPAP.

- Коли виконувати MSA: На початку процесу APQP, до збору виробничих даних для подання PPAP.

- Що включає: Дослідження, такі як повторюваність та відтворюваність засобів вимірювання (GR&R), аналіз узгодженості атрибутів, лінійність і стабільність.

- Чому це має значення: Якщо ваша система вимірювань є недосконалою, ви ризикуєте прийняти погані деталі або відхилити хороші — це може призвести до браку, переділу чи навіть відкликання продукції.

Згідно з галузевими найкращими практиками, дослідження MSA слід проводити для всіх вимірювальних пристроїв і методів перевірки, що використовуються для контролю критичних або особливих характеристик [Менеджер PPAP] процес зазвичай полягає у багаторазовому вимірюванні еталонних деталей різними операторами та аналізі даних на точність (наскільки близько до істинного значення) та прецизійність (наскільки узгоджуються результати).

-

Підстави для проведення MSA:

- Нове або оновлене вимірювальне обладнання

- Зміни в методі або умовах перевірки

- Підозріні дані або сигнали виходу процесу з-під контролю

- Критерії повторного вимірювання: Після будь-якої суттєвої зміни процесу, обладнання або персоналу.

Ніколи не стверджуйте придатність процесу у вашому PPAP, доки не підтвердите достовірність системи вимірювання — інакше ваші дані (та схвалення) можуть бути ненадійними.

Докази придатності процесу для спеціальних та критичних характеристик

Як тільки ви довіряєте своїй системі вимірювання, наступним кроком є демонстрація того, що ваш процес стабільно виготовляє деталі в межах специфікацій. Саме тут знадобляться дослідження придатності процесу. Але що таке PPAP у якості, і як туди вписується аналіз придатності?

Придатність процесу — це статистичне підтвердження того, що ваш процес здатний надійно виробляти деталі, які відповідають вимогам конструкторської документації. Два найпоширеніші індекси — Cp (потенціал процесу) та Cpk (індекс придатності процесу):

- Cp: Вимірює, наскільки добре розкид ваших даних вкладається в межі специфікації.

- Cpk: Оцінює як розповсюдження, так і те, наскільки добре процес зцентрований у межах цих обмежень.

Уявіть, ніби ви паркуєте автомобіль у гараж: Cp показує, чи достатньо вузький автомобіль, щоб поміститися, тоді як Cpk показує, чи він також зцентрований — щоб ви не пошкодили боки при заїзді.

-

Етапи дослідження придатності:

- Зберіть дані зі стабільного процесу (графік ходу повинен бути рівним, без тенденцій або циклів)

- Побудуйте гістограму та накладіть граничні специфікації

- Розрахуйте Cp та Cpk, використовуючи формули клієнта або AIAG

- Зафіксуйте результати в елементі PPAP «Початкові дослідження процесу»

-

Підтвердження придатності підтримує затвердження шляхом:

- Демонстрації того, що ваш процес перебуває під контролем і відповідає вимогам PPAP

- Зменшення ризику дефектів та скарг споживачів

Для спеціальних або критичних з точки зору безпеки характеристик замовник може встановити мінімальні значення Cpk або вимагати додаткових досліджень. Завжди звертайтеся до вимог свого замовника щодо PPAP або до посібника AIAG з PPAP для цих порогових значень.

Стратегії відбору зразків без припущень

Скільки деталей слід виміряти у вашому дослідженні придатності процесу або MSA? Відповідь залежить від вимог замовника та ступеня критичності характеристики. Проте існують певні загальні принципи, які можуть допомогти:

- Обсяг вибірки має бути достатньо великим, щоб врахувати варіацію процесу — часто 30 штук є поширеною початковою точкою для досліджень придатності, якщо інше не вказано.

- Зразки слід відбирати в порядку виробництва, щоб виявити тенденції чи зсуви — не обирайте лише найкращі деталі.

- Забезпечуйте відстежуваність даних: фіксуйте оператора, обладнання, метод та умови вимірювання для кожного зразка.

- Ніколи не поєднуйте набори даних із різних верстатів або налаштувань; окремо зберігайте кожний потік процесу.

Під час документування лабораторних досліджень або подання результатів тестів завжди включайте підтвердження кваліфікації лабораторії та актуальні записи калібрування. Це підтверджує достовірність вашої документації PPAP і гарантує клієнту, що ваші дані є надійними.

- Підстави для проведення MSA: Нове обладнання, зміни методу або сумнівні результати

- Передумови придатності: Стабільний процес, перевірена система вимірювань

- Повторне вимірювання: Після змін або сигналів виходу з-під контролю

Дані про роботу на заданій потужності та послідовність виробництва

Нарешті, якість PPAP виходить за межі статичних даних. Дані про роботу на повній швидкості — збирання інформації під час виробничого процесу на повній швидкості — демонструють, що ваш процес здатний досягти необхідних обсягів без втрати якості. Дані про послідовність виробництва (реєстрація результатів у порядку виготовлення деталей) допомагають виявити тенденції чи проблеми до того, як вони стануть серйозними. Якщо виникають сумніви, запитайте свого клієнта, які саме дані про роботу на заданій потужності він очікує, і подавайте свої дані в чіткому, хронологічному форматі.

Розкриваючи статистику та роблячи акцент на надійних вимірюваннях, стабільній поведінці процесів і прозорих доказах, ви зможете відповідати навіть найсуворішим вимогам PPAP — і здобудете репутацію якості, що триватиме довго. Далі ми розглянемо, як адаптувати ці принципи для галузей, що не належать до автомобілебудування, або для галузей із змішаними стандартами.

Адаптація документації PPAP для компонентів, що не стосуються автомобілебудування

Чи замислювались ви коли-небудь, чи може допомогти вам сувора структура документації PPAP у авіаційній, електронній промисловості чи інших галузях із високими вимогами до надійності? Працюючи поза традиційним ланцюгом постачання автомобілебудування, ви можете запитати: «Що таке PPAP у виробництві за межами автомобілів?» або «Як надати еквівалентні докази, коли клієнт вимагає пакет за зразком PPAP?». Розберемо це на практичних прикладах і рекомендаціях, які допоможуть подолати розрив між галузями.

Адаптація концепції PPAP за межами автомобілебудування

Уявіть, що ви виробляєте кріплення для аерокосмічної промисловості, медичні датчики або складні електронні збірки. Ваші клієнти вимагають підтвердження якості, але формальний процес PPAP може не бути контрактованим вимогами. Проте принципи, покладені в основу PPAP — відстежуваність, контроль ризиків і документально підтверджена здатність процесу — є так само цінними в цих галузях. Насправді, багато галузей, окрім автомобілебудування, тихо впроваджують або адаптують концепції PPAP та APQP, щоб посилити свої системи управління якістю [Форум Elsmar] .

- Беріть за основу мету, а не лише форми: Якщо ваш клієнт вимагає PPAP, зосередьтеся на наданні чітких документів із підтвердженням фактів — навіть якщо ви перейменовуєте або адаптуєте шаблони.

- Аналіз ризиків є універсальним: Такі інструменти, як PFMEA (аналіз видів і наслідків відмов процесу), широко використовуються в аерокосмічній, медичній та електронній промисловості для проактивного виявлення та зниження ризиків.

- Підтвердження процесу важливе всюди: Навіть якщо ви не подаєте формальний PSW, демонстрація контролю процесу та надійності вимірювань сприяє здобуттю довіри клієнта і зменшенню ризику запуску.

Отже, вам не потрібно насильно впроваджувати автомобільну термінологію у вашу документацію. Натомість покажіть, як ваші якісні записи відповідають тій самій меті — свідченням того, що ваш компонент постійно відповідатиме вимогам, із відстежуваними контрольними заходами та перевіреними процесами.

Альтернативні докази для електроніки та змішаних стандартів

Працюючи у виробництві електроніки, ви часто будете стикатися як з FAI (первинним контролем виробу), так і з вимогами щодо надання доказів за типом PPAP. Хоча деталі відрізняються, основні цілі схожі: підтвердження проекту, доведення придатності процесу та забезпечення постійної якості. Ось практичний контрольний список артефактів, які можна використовувати для виконання вимог, подібних до PPAP, навіть якщо ви не працюєте в автопромисловості:

- Документи проекту та відстежуваність (креслення, специфікації, журнали ревізій)

- Аналізи ризиків (PFMEA або еквівалент, з документально підтвердженими діями та контролем)

- Діаграми процесних потоків (візуальна карта виробничих етапів та контрольних точок)

- Плани контролю або інструкції щодо перевірки (чітко визначені контролі для критичних параметрів)

- Аналіз системи вимірювання (MSA) або калібраційні сертифікати

- Результати вимірювань, випробувань матеріалів та продуктивності (включаючи дані вибірки та статус пройдено/не пройдено)

- Документація кваліфікованої лабораторії (підтвердження компетентності лабораторії, яке можна відстежити до стандартів)

- Записи конфігурації та контролю змін (документований процес управління змінами)

У електроніці ви також можете зустріти EMPB (Erstmusterprüfbericht, або звіт про початкову вибірку) або форми AS9102 FAI в авіаційній галузі — ці документи виконують схожі функції, як елементи PPAP, навіть якщо формат відрізняється. Головне — показати, що у вас є надійні, відстежувані докази виконання кожного критичного вимоги.

Коли доцільно використовувати PPAP замість FAI

Отже, який підхід вам слід використовувати — PPAP, FAI чи їх поєднання? Це залежить від вашої галузі, клієнта та специфіки деталі:

| Аспект | PPAP (Процес схвалення виробничих деталей) | FAI (первинний огляд деталі) |

|---|---|---|

| Основний фокус | Поточна здатність процесу та контроль якості | Первинне підтвердження конструкції та налаштування процесу |

| Типове використання | Автомобілебудування, авіація, складні збірки | Авіація, електроніка, медичне обладнання, електричні компоненти |

| Час подання | До масового виробництва; при зміні процесу | Перший випуск нової або модифікованої конструкції |

| Ключові документи | Повний пакет: PSW, FMEA, план контролю, дані випробувань | Форми FAI, розгорнуте креслення, тестові дані |

| Поточні докази | Дослідження процесів, індекси придатності, відстежуваність | Одноразово, але може повторюватися після змін |

За словами експертів галузі, FAI передбачає перевірку першої деталі та налаштування процесу, тоді як PPAP має на меті продемонструвати, що виробничий процес здатний стабільно виготовляти деталі, що відповідають вимогам, протягом тривалого часу. Іноді можуть вимагати обидва документи — FAI для підтвердження початкового випуску та PPAP для доведення стабільного контролю процесу.

Головне: незалежно від того, використовуєте ви PPAP, FAI чи їх поєднання, мета залишається однаковою — надати чіткі, відстежувані докази того, що ваші деталі та процеси є міцними, надійними та відтворюваними в будь-якій галузі.

Зосереджуючись на меті кожного документа та адаптуючи свої докази відповідно до очікувань клієнтів і галузі, ви створите систему якості, яка витримає будь-яку перевірку — чи то ви працюєте у сфері автомобілебудування, авіації, електроніки чи інших галузях. Далі ми розглянемо практичні інструменти та шаблони, які допоможуть вам з першого разу правильно оформити PPAP або еквівалентну документацію.

Шаблони, інструменти та варіанти партнерства для успішного PPAP

Чи буває так, що ви дивитеся на порожній шаблон PPAP і думаєте: «Як можна це швидше зробити і з меншою кількістю проблем?». Якщо ви працюєте в жорстких термінах або хочете уникнути дорогих помилок, правильні інструменти та партнери можуть зробити все навпаки. Розглянемо практичні способи оптимізації вашого процесу PPAP — від безкоштовних шаблонів і програмного забезпечення до експертних партнерів — щоб ви могли зосередитися на якості, а не на паперовій роботі.

Де отримати шаблони та підтримку PPAP

Коли ви тільки розпочинаєте або вам потрібен надійний шаблон PPAP, у вас є більше можливостей, ніж ви можете собі уявити. Багато постачальників і фахівців з якості вдаються до завантажуваних форм і програмного забезпечення, щоб прискорити процес документування:

- Безкоштовні шаблони PPAP: Веб-сайти, такі як GuthCAD, пропонують відкриті форми PPAP у форматах Excel і PDF — без необхідності реєстрації. Вони ідеально підходять для ручного введення даних і швидкого старту, особливо якщо ви готуєте перший комплект документів або терміново потребуєте шаблону партії на підтвердження продукту.

- Програмне забезпечення PPAP для безкоштовного завантаження: Деякі платформи, наприклад QA-CAD, пропонують безкоштовні пробні версії, які автоматизують проставлення балонів і збір даних із креслень. Це може заощадити години ручної праці та зменшити кількість помилок, особливо при обробці складних розмірних результатів. [GuthCAD] .

- Хмарні інструменти PPAP: Для великих команд або тих, хто потребує співпраці та централізованого зберігання, рішення, такі як SafetyCulture, пропонують як безкоштовні, так і платні плани з функціями цифрових схвалень, управління відповідністю та доступом із мобільних пристроїв.

Ручні шаблони є економічно вигідними, але можуть бути трудомісткими та схильними до помилок під час редагування. Автоматизовані хмарні платформи для PPAP часто мають функції управління робочим процесом, контролю документів і аналітики, але можуть вимагати часу для освоєння або передбачають абонентську плату. Якщо ви шукаєте безкоштовне завантаження програмного забезпечення PPAP щоб протестувати перед тим, як прийняти рішення, починайте з постачальників, які пропонують відкриті форми або пробні версії.

Створення власних ресурсів проти придбання для досліджень можливостей

Чи слід вам розробляти власний процес документування PPAP чи краще співпрацювати зі спеціалістом? Ось порівняння, щоб допомогти вам ухвалити рішення:

| Опція | Функції та сфера послуг | Типове застосування |

|---|---|---|

| Shaoyi Metal Technology |

|

Найкращий варіант для команд, яким потрібні готові пакети PPAP, жорсткі строки або повний супровід виробництва та документації |

| Шаблони вручну (Excel/PDF) |

|

Ідеально для малих постачальників, першоджерельних подань або робіт з низьким обсягом |

| Програмне забезпечення PPAP (QA-CAD, SafetyCulture тощо) |

|

Найкращий варіант для середніх та великих команд, частого надсилання документів або тих, хто потребує журналів аудиту та співпраці |

| Консультанти з якості |

|

Корисно для запуску нових продуктів, проведення аудитів або коли внутрішніх ресурсів недостатньо |

Вибір між створенням власного процесу та залученням експертної підтримки залежить від досвіду вашої команди, складності проекту та рівня ризику, який ви готові брати на себе. Якщо терміни реалізації обмежені або потрібне комплексне рішення, співпраця з партнером, який має сертифікацію IATF 16949, таким як Shaoyi Metal Technology, допоможе уникнути типових помилок і забезпечить готовність ваших документів PPAP до аудиту з першого дня.

Вибір постачальників, які подають чисті PPAP

Уявіть, що ви подаєте свій пакет PPAP і не отримуєте жодних відмов чи запитів на уточнення від замовника. Це ознака постачальника, який справді розуміє процес. Ось на що варто звертати увагу при оцінці партнерів або внутрішніх команд:

- Сертифікація та історія співпраці: Чи має ваш постачальник сертифікат IATF 16949 або аналогічні документи? Чи має він досвід роботи у вашій галузі?

- Повнота документації: Чи надає він повний комплект документів PPAP із зразками шаблонів, чи лише базові матеріали?

- Узгодженість процесів: Чи може він продемонструвати взаємозв’язок від DFMEA до PFMEA та Плану контролю, мінімізуючи зауваження під час аудиту?

- Оперативність: Наскільки швидко вони можуть вносити зміни або виконувати специфічні запити клієнта?

Не недооцінюйте значення партнера, який може вчасно поставляти як деталі, так і документацію. Правильний постачальник не лише відповідатиме вашим вимогам PPAP, а й допоможе вам зарекомендувати себе як надійного постачальника серед ваших клієнтів.

Головний висновок: незалежно від того, чи ви використовуєте ручні шаблони, чи скористовуєтеся безкоштовне завантаження програмного забезпечення PPAP , або співпрацюйте з експертним постачальником, мета залишається тією ж — надати чітку, точну та повну документацію PPAP, що прискорює затвердження та зменшує ризики.

У наступному розділі ми об'єднаємо все це в дієвий план створення вашого пакету PPAP та вибору партнерів, які допоможуть вам досягти успіху на кожному етапі.

Збираємо пакет PPAP із впевненістю

План дій для складання пакету PPAP

Відчуваєте перевантаження через Процес затвердження виробничих деталей (PPAP)? Ви не самотні. Але завдяки чіткому поетапному плану дій ви можете перетворити складність на ясність і подати матеріали, що прискорять затвердження, одночасно мінімізуючи дорогочасні переділи.

- Уточніть вимоги на початковому етапі: Підтвердьте у замовника, який рівень PPAP застосовується, і збирайте всі специфічні вимоги клієнта, перш ніж починати.

- Складіть схему потоку документації: Використовуйте контрольний список або таблицю для відстеження кожного необхідного елемента PPAP, посилаючись на джерело кожного документа (наприклад, DFMEA, PFMEA, Контрольний план, Результати вимірювань).

- Узгодьте роботу міжфункціональних команд: Залучайте інженерів, фахівців з якості, виробництва та управління програмами з самого початку, щоб врахувати всі аспекти.

- Заблокуйте контроль версій: Узгоджуйте ревізії креслень, FMEA та Плану контролю, щоб уникнути неузгодженостей і плутанини.

- Перевірте системи вимірювань: Завершіть дослідження MSA перед збором даних. Надавайте лише результати, яким ви довіряєте.

- Документуйте та перевіряйте докази: Збирайте результати вимірювань, матеріалів і експлуатаційних характеристик. Перевіряйте їх відповідність вимогам замовника та посібника AIAG PPAP.

- Підготовте Посвідчення подання деталі (PSW): Узагальніть свої результати та підтвердіть відповідність — двічі перевірте на повноту перед поданням.

- Надіслати та відстежувати відгук: Надішліть свій пакет PPAP, відстежуйте відповіді та будьте готові негайно внести запропоновані зміни або надати додаткові пояснення.

Ознаки якості, на які звертають увагу покупці

Уявіть, що ви — покупець, який перевіряє подання PPAP. Що дає вам впевненість у схваленні затвердження деталі для виробництва? Ось ключові ознаки якості, які особливо вражають:

- Чітке посилання документів: Кожен ризик у PFMEA контролюється в Плані контролю та підтверджується результатами.

- Достовірність даних: Усі дані є відстежуваними, точними та відповідають редакції креслення.

- Оперативність: Швидкі та ретельні відповіді на запитання клієнта або прохання надати додаткові докази.

- Послідовність: Відсутність суперечливих відомостей між документами чи етапами процесу.

- Кваліфіковані партнери: Постачальники з сертифікацією IATF 16949 та історією успішних, своєчасних поставок.

Коли ви надаєте пакет, який відповідає цим вимогам, ви не лише отримуєте схвалення виробничих деталей, але й зміцнюєте довіру для майбутнього бізнесу.

Наступні кроки та ресурси

Готові реалізувати свій план? Ось як діяти впевнено — чи то ви готуєте свій перший PPAP, чи хочете покращити процес:

- Завантажте контрольний список або шаблон PPAP із перевіреного джерела та адаптуйте його під вимоги вашого клієнта.

- Ознайомтеся з керівництвом AIAG щодо PPAP та конкретними рекомендаціями вашого клієнта щодо критеріїв прийняття та деталей документації.

- Використовуйте цифрові інструменти або програмне забезпечення для PPAP, щоб контролювати документи та відстежувати робочі процеси.

- Якщо ви стикаєтеся з жорсткими термінами чи складними вимогами, розгляньте можливість співпраці з постачальником, який може надати як високоякісні деталі, так і повну документацію PPAP. Наприклад, Shaoyi Metal Technology пропонує рішення «від початку до кінця», які мають сертифікацію IATF 16949, допомагаючи зменшити ризики та прискорити отримання схвалення.

- Будьте проактивними: регулярно перевіряйте свій процес PPAP на наявність прогалин і тримайте свою команду в курсі останніх найкращих практик.

Головний висновок: найсильніші подання PPAP створюють видимий ланцюг від задуму проектування до доказів виробництва, де кожен документ пов'язаний, відстежується та є актуальним. Це є основою довіри клієнтів і безперебійного схвалення.

Дотримуючись цього плану дій і використовуючи доступні ресурси, ви перетворите подання PPAP з формальності, пов'язаної з паперовою роботою, на потужний інструмент забезпечення якості, відповідності вимогам та довіри клієнтів. Незалежно від того, чи ваш наступний крок — завантаження нового шаблону, перевірка потоку документації чи звернення до кваліфікованого партнера, тепер ви готові впевнено та чітко працювати з процесом схвалення деталей виробництва (PPAP).

Поширені запитання щодо документів PPAP із прикладами

1. Як навчитися працювати з документами PPAP?

Щоб навчитися розуміти документи PPAP, спочатку вивчіть 18 основних елементів, їх призначення та те, як кожен з них підтримує якість і відстежуваність. Використовуйте практичні посібники та шаблони, щоб побачити приклади форм, таких як гарантія подання деталі, результати вимірювань геометричних параметрів і план контролю. Перегляд матеріалів галузі та робота з досвідченими постачальниками або сертифікованими партнерами можуть допомогти краще зрозуміти процес.

2. Які 18 елементів PPAP?

До 18 елементів PPAP належать такі документи, як конструкторська документація, документація змін у конструкції, DFMEA, PFMEA, план контролю, аналіз системи вимірювань, результати вимірювань геометричних параметрів, результати випробувань матеріалів і експлуатаційних характеристик та гарантія подання деталі (PSW). Кожен елемент підтверджує певний аспект готовності деталі та процесу, забезпечуючи відповідність стандартам замовника та галузі.

3. У чому різниця між PPAP і FAI?

PPAP (Процес схвалення виробничих деталей) зосереджений на демонстрації постійної здатності процесу та контролю якості, зазвичай використовується в автомобільній промисловості та складних збірках. FAI (Первинний огляд виробу) підтверджує першу збірку нового або модифікованого дизайну, зазвичай застосовується в авіаційній та електронній промисловості. Обидва процеси мають на меті надання доказів відповідності, проте PPAP охоплює довгостроковий контроль процесу, тоді як FAI є одноразовою перевіркою.

4. Який рівень PPAP мені слід використовувати для мого подання?

Рівень PPAP визначається вашим замовником залежно від ризику та складності деталі. Рівень 1 вимагає лише PSW, тоді як Рівень 3 (найпоширеніший) включає всі супровідні документи та зразки. Рівні 4 та 5 призначені для спеціальних або високоризикових випадків. Завжди погоджуйте необхідний рівень та конкретну документацію з вашим замовником перед початком.

5. Де я можу отримати шаблони PPAP та підтримку?

Ви можете знайти безкоштовні шаблони та форми PPAP на сайтах галузі або скористатися пробними версіями програмного забезпечення PPAP для автоматизації. Для повної підтримки співпраця з постачальниками, які мають сертифікацію IATF 16949, такими як Shaoyi Metal Technology, забезпечує повну документацію, швидке прототипування та експертний супровід на всіх етапах процесу затвердження.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —