Аутсорсинг автомобільної штампування: стратегічне рішення для економії коштів

Коротко

Аутсорсинг автомобільного кування — це стратегічне виробниче рішення, при якому виробники автомобілів залучають зовнішніх спеціалістів для виготовлення кованих металевих деталей. Цей підхід значно знижує витрати на виробництво, забезпечує доступ до передових технологій та спеціалізованої експертної досвід без великих капіталовкладень і дозволяє автовиробникам (OEM) зосередитися на своїх основних компетенціях, таких як дизайн, інновації та збірка.

Стратегічні переваги аутсорсингу кування для автомобільних OEM

У надзвичайно конкурентній автомобільній галузі ефективність, контроль витрат та інновації мають першорядне значення. Аутсорсинг кування в автомобільній промисловості став важливою стратегією для виробників обладнання (OEM), які прагнуть отримати конкурентну перевагу. Укладаючи партнерські угоди зі спеціалізованими постачальниками, компанії можуть перейти від капіталомісткої моделі внутрішнього виробництва до більш гнучкої та часто економнішої моделі. Такий крок — це не просто делегування функцій; це стратегічне рішення, спрямоване на використання зовнішньої експертизи та ресурсів для досягнення ключових бізнес-цілей.

Однією з найпереконливіших причин для аутсорсингу є значне зниження витрат. Як зазначено в дослідженні випадку компанії Presrite Corporation , рішення у сфері кування для автотехнічного виробника скоротило цикли обробки та витрати до 67%. Аутсорсинг усуває необхідність значних початкових інвестицій у важке обладнання, утримання виробничих потужностей та спеціалізовану робочу силу. Зовнішні постачальники досягають економії на масштабі, обслуговуючи кількох клієнтів, що призводить до зниження вартості одиниці продукції для покованих деталей. Це дозволяє OEM-виробникам перерозподілити капітал на наукові дослідження та розробки, маркетинг та інші основні види діяльності, які підвищують вартість бренду.

Ще однією основною перевагою є доступ до спеціалізованих технологій та експертних знань. Кування — це складний процес, який вимагає глибоких знань металургії та сучасного обладнання. Постачальники вищої ланки постійно інвестують у найновіші технології та мають команди висококваліфікованих інженерів. Оскільки VPIC Group серед переваг аутсорсингу — доступ до повних команд кваліфікованих техніків, які спеціалізуються на оптимізації виробничих процесів, що покращує якість деталей. Це забезпечує відповідність компонентів суворим автомобільним стандартам міцності, довговічності та безпеки без того, щоб OEM-виробник нес усі витрати на інновації.

Крім того, аутсорсинг підвищує гнучкість та потужність виробництва. Зовнішній партнер може збільшувати або зменшувати обсяги виробництва відповідно до ринкового попиту, допомагаючи OEM-виробникам уникнути витрат, пов’язаних із недовикористанням потужностей під час спаду, або вузьких місць під час пікових навантажень. Така адаптивність має ключове значення на ринку, який характеризується коливанням споживчих переваг і складністю ланцюгів поставок. Довіривши виробництво надійному партнеру, компанії можуть скоротити терміни виконання замовлень, підтримувати оптимальний рівень запасів і, насамкінець, зосередитися на тому, що вони роблять найкраще: проектуванні та продажі автомобілів.

Розуміння ключових процесів кування в автомобільній промисловості

Вибір вихідного аутсорсингу потребує базового розуміння доступних процесів кування, оскільки різні автомобільні компоненти мають унікальні структурні та експлуатаційні вимоги. Вибір певної техніки залежить від розміру, складності, матеріалу та необхідної міцності деталі. Основні типи кування включають кування у відкритих штампах, кування у закритих штампах (або кування за ливарними формами), холодне кування та кування безшовних кілець. Кожен метод має свої переваги для різних автомобільних застосувань.

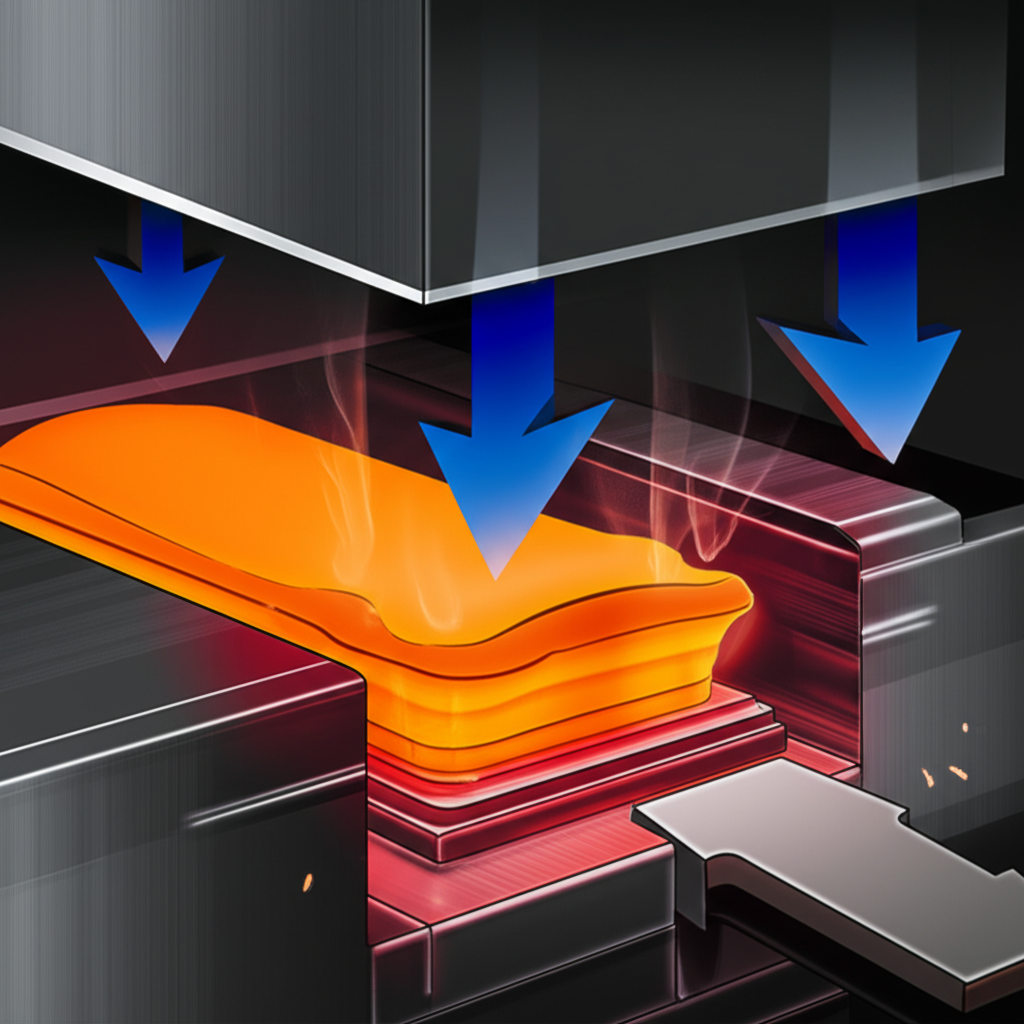

Об'ємне кування , також відоме як кування у закритих штампах, є найпоширенішим процесом для автомобільних компонентів. У цьому методі нагрітий метал розміщується між двома штампами, які мають точний відбиток кінцевої деталі. Коли штампи стискаються, метал розтікається і заповнює порожнину, утворюючи міцну деталь, близьку до остаточної форми, з відмінною розмірною точністю. Цей процес ідеально підходить для виготовлення складних деталей, таких як шатуни, зубчасті колеса та елементи підвіски, де важливі міцність і надійність. Згідно з Sun Fast USA , кування в закритих штампах може виготовляти деталі від кількох унцій до багатьох тонн, що робить його надзвичайно універсальним для автомобільної галузі.

Кування відкритою матрицею передбачає формування металу між двома плоскими або простої форми матрицями, які не повністю охоплюють заготовку. Процес ґрунтується на вправному маніпулюванні заготовкою оператором. Хоча цей метод менш точний, ніж кування в закритих штампах, він дуже ефективний для великих компонентів, таких як осі та валів, або для первинного формування перед подальшою обробкою. Він забезпечує більшу гнучкість для спеціальних або невеликих партій деталей і поліпшує структуру зерна металу, підвищуючи його міцність.

Іншим ключовим процесом є Обтиснення , який особливо підходить для виготовлення довгих деталей із кованого кінця, таких як високоміцні болти, клапани двигунів і поршневі штирки. Як пояснює Compass & Anvil , ця техніка передбачає нагрівання металевого стрижня, після чого до його кінця прикладається тиск для утворення більшої, складнішої форми. Процес зберігає цілісність компонента, створюючи деталі, які мають високу стійкість до деформації, що робить його незамінним для виготовлення важливих кріпильних елементів і компонентів трансмісії у транспортних засобах.

Як обрати правильного партнера для аутсорсингу кування в автомобільній промисловості

Вибір правильного постачальника кованки — це важливе рішення, яке безпосередньо впливає на якість продукту, надійність ланцюга поставок і загальну економічну ефективність. Для встановлення успішного довгострокового партнерства необхідний ретельний процес перевірки. Виробники повинні оцінювати потенційних постачальників за чітким набором критеріїв, які виходять за межі простої ціни за деталь.

По-перше, оцініть технічні можливості та спеціалізацію постачальника. Чи є у них підтверджений досвід роботи з конкретними матеріалами (наприклад, алюмінієм, вуглецевою стальню, нікелевими сплавами) та процесами кування, необхідними для ваших компонентів? Перегляньте їхній перелік обладнання, інженерну експертизу та портфоліо попередніх проектів у сфері автомобілебудування. Для надійних і міцних автомобільних компонентів можна розглянути спеціаліста, наприклад Shaoyi Metal Technology , який пропонує високоякісне гаряче кування та має внутрішнє виробництво матриць, щоб забезпечити точність на всіх етапах. Їхня здатність виконувати все — від прототипів до масового виробництва — демонструє саме такий комплексний рівень можливостей, який слід шукати.

Контроль якості та сертифікація є обов'язковими. Надійний постачальник має володіти дієвою системою управління якістю. Звертайте увагу на сертифікати, важливі для автомобільної промисловості, зокрема IATF 16949, який гарантує дотримання найвищих стандартів якості та постійного покращення. Вимагайте документацію щодо процесів забезпечення якості, включаючи відстеження матеріалів, перевірки під час виробництва та підтвердження якості готових деталей. Така ретельність запобігає дорогим дефектам і забезпечує безпечну та надійну роботу компонентів у складних умовах експлуатації.

Нарешті, оцініть їхню інфраструктуру постачання та логістики. Здатність постачальника доставляти високоякісні деталі вчасно має першорядне значення. Враховуйте їхнє географічне розташування, можливості доставки та стратегії управління запасами. Партнер із вигідним розташуванням та налагодженою логістикою може допомогти скоротити терміни виконання замовлень і витрати на перевезення. Проаналізуйте загальну пропозицію вартості, зважаючи їхню технічну експертність, системи якості та логістичну підтримку поруч із ціною, щоб переконатися, що ви обираєте партнера, який сприятиме вашому довгостроковому успіху, а не лише короткостроковій економії.

Зменшення ризиків при зовнішньому виробництві

Хоча аутсорсинг кування автомобілів і має суттєві переваги, він не позбавлений потенційних ризиків. Важливо визнати ці виклики та активно їх управляти, щоб співпраця була успішною. Найпоширеніші побоювання стосуються контролю якості, бар'єрів у комунікації, захисту інтелектуальної власності та перебоїв у ланці постачання. Стратегічний підхід дозволяє перетворити ці потенційні ризики на контрольовані аспекти ділових відносин.

Контроль якості є головним питанням, коли виробництво переміщується за межі підприємства. Негативним наслідком аутсорсингу у виробництві автомобілів може бути залежність від зовнішніх партнерів, що призводить до проблем із контролем якості. Щоб запобігти цьому, варто встановити чіткі, деталізовані стандарти якості та протоколи перевірки у вашому контракті з самого початку. Регулярні перевірки на місцях, незалежні інспекції та вимога сертифікатів, таких як IATF 16949, є обов’язковими. Впровадження спільної системи управління якістю, у якій дані передаються прозоро, допомагає виявляти та усувати потенційні проблеми, перш ніж вони переростуть у серйозні ускладнення.

Бар'єри у спілкуванні, незалежно від того, чи це різниця мов, часових поясів чи культурних норм, можуть призвести до непорозумінь та затримок у виробництві. Розробіть чіткий план комунікації з призначеними контактними особами з обох сторін. Регулярні зустрічі, спільні інструменти управління проектами та детальна документація допоможуть подолати ці розбіжності. Витрачений час на побудову міцних відносин із вашим постачальником сприяє відчуттю спільної мети та значно полегшує подолання викликів.

Порушення ланцюгів поставок є ще одним значним ризиком, оскільки такі події, як геополітична нестабільність, стихійні лиха чи кризи в судноплавстві, можуть призупинити виробництво. Диверсифікація бази постачальників, навіть якщо це просто наявність кваліфікованого резервного варіанта, може забезпечити важливий запас безпеки. Працюйте зі своїм основним партнером, щоб зрозуміти вразливі місця його власного ланцюга поставок та розробити плани реагування на надзвичайні ситуації. Підтримання розумного рівня страхових запасів для критичних компонентів також може створити буфер проти неочікуваних затримок, забезпечуючи безперебійну роботу ваших збірних ліній.

Поширені запитання

1. Які бувають 4 типи кування?

Чотири основні типи процесів кування — це кування у відкритих штампах, кування у закритих штампах (також відоме як кування у формі), холодне кування та кування безшовних пресованих кілець. Кожен метод обирається залежно від бажаної форми, розміру, матеріалу та експлуатаційних характеристик кінцевого компонента.

2. Які три типи аутсорсингу?

Три основні типи аутсорсингу — це оншор (залучення постачальника в тій самій країні), наршор (співпраця з компанією в сусідній країні) та офшор (робота з постачальником у віддаленій країні). Вибір часто залежить від балансу між вартістю, логістикою, комунікацією та стратегічними цілями.

3. Які негативні наслідки аутсорсингу в автовиробництві?

Один із значних негативних наслідків — втрата контролю над якістю та графіками виробництва. Інші виклики включають залежність від зовнішніх партнерів, труднощі з комунікацією, потенційні перебої в ланцюгах поставок та ризики для інтелектуальної власності, якщо її не керувати належним чином. Ці проблеми можуть призвести до затримок у виробництві, зростання витрат та погіршення якості компонентів.

4. Чи дешевше виробляти за допомогою аутсорсингу?

Аутсорсинг виробництва часто дешевший через нижчі витрати на робочу силу, ефект масштабу та уникнення великих капіталовкладень, необхідних для спеціалізованого обладнання та виробничих потужностей. Спеціалізовані постачальники можуть частіше виготовляти деталі ефективніше, що призводить до зниження загальних витрат на виробництво для компанії-замовника.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —