Газові пружини з азотом у штампувальних матрицях: посібник інженера щодо сили та точності

Коротко

Пружини з азоту в штампувальних матрицях є високотисковими гідравлічними компонентами, які використовують інертний азот для створення значного зусилля в компактному циліндрі, що значно перевершує можливості традиційних механічних гвинтових пружин. Завдяки підтриманню постійного тиску протягом усього ходу вони суттєво покращують якість виробів і зменшують фізичні габарити матриці.

Для виробників автомобільної та промислової техніки основна перевага полягає в їх густина сили та довговічності. На відміну від гвинтових пружин, які втомлюються і втрачають попереднє навантаження, азотні пружини забезпечують негайне зусилля контакту і можуть бути налаштовані для відповідності точним вимогам навантаження, що робить їх стандартом для сучасного високовольтного штампування металу.

Основи: механізм та функція в штампувальних матрицях

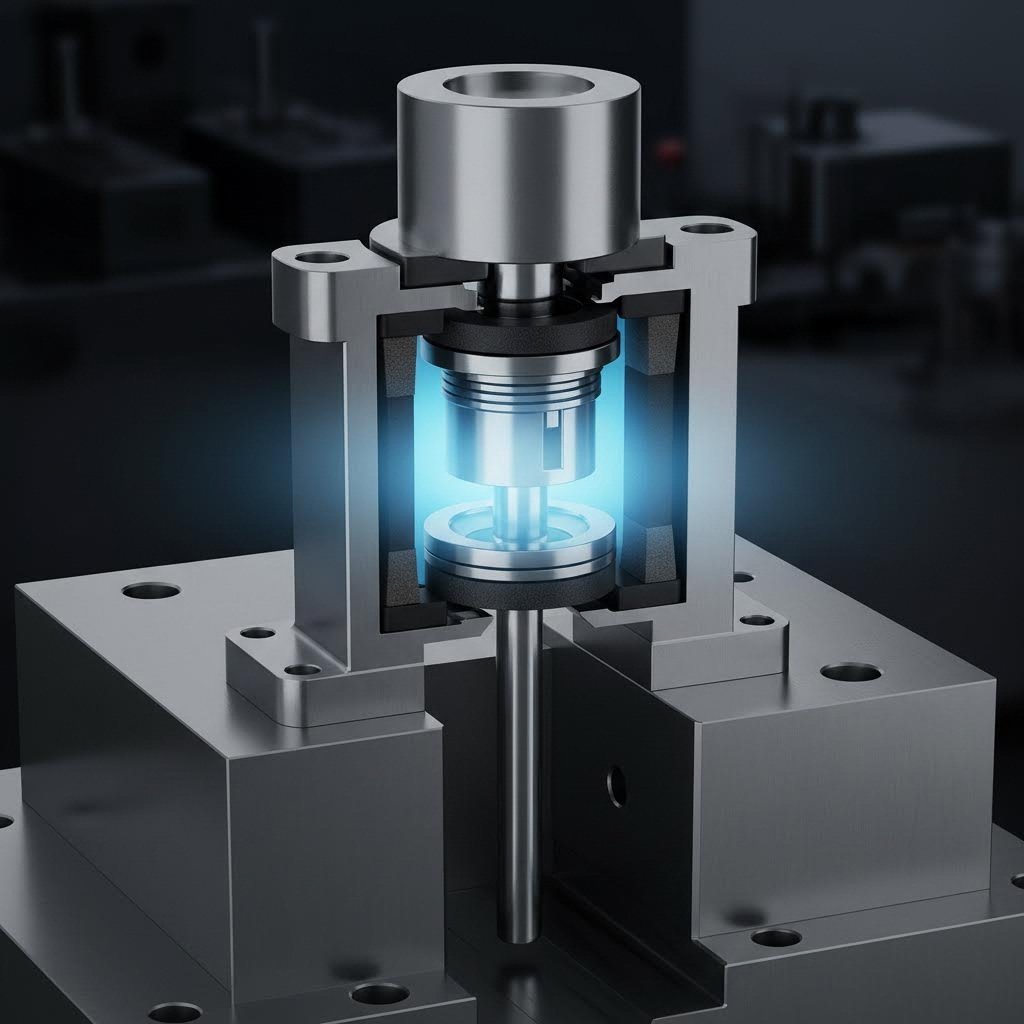

На основі, газова пружина з азотом працює як герметична система, що містить стиснений азот, шток поршня та спеціальний циліндр. Коли прес закривається, поршень стискає газ, накопичлюючи потенційну енергію, яка вивільняється при відкриванні преса. Цей механізм дозволяє досягти значно вищого густина сили ніж механічні альтернативи, що означає, як маленька газова пружина може створювати ту саму силу, що й набагато більша гвинтова пружина.

Вибір азоту не випадковий; це інертний газ , що є критичним для довговічності компонента. Як зазначає Special Springs , інертна природа азоту запобігає окисленню та корозії всередині циліндра, забезпечуючи стабільність внутрішніх ущільнень та мастильних олій навіть за інтенсивного нагріву, що виникає під час швидких циклів штампування. Якби використовували кисень або стиснене повітря, поєднання олії та тепла могло призвести до згоряння або швидкого руйнування ущільнень.

У типовій конструкції штампувального інструменту ці пружини розташовуються між плитами матриці — найчастіше в прижимній або виштовхувальній плиті — щоб надійно утримувати листовий метал на місці до того, як формувальний пуансон торкнеться матеріалу. Ця функція «прижиму подушкою» є життєво важливою. Вона запобігає зморшкуванню або розриву металу під час процесу витягування. Оскільки газові азотні пружини пропонують регулювана тиск , інженери можуть точно налаштовувати силу прижиму шляхом простого регулювання тиску газу — гнучкість, яку механічні пружини забезпечити не можуть.

Ключове порівняння: газові азотні пружини проти механічних спіральних пружин

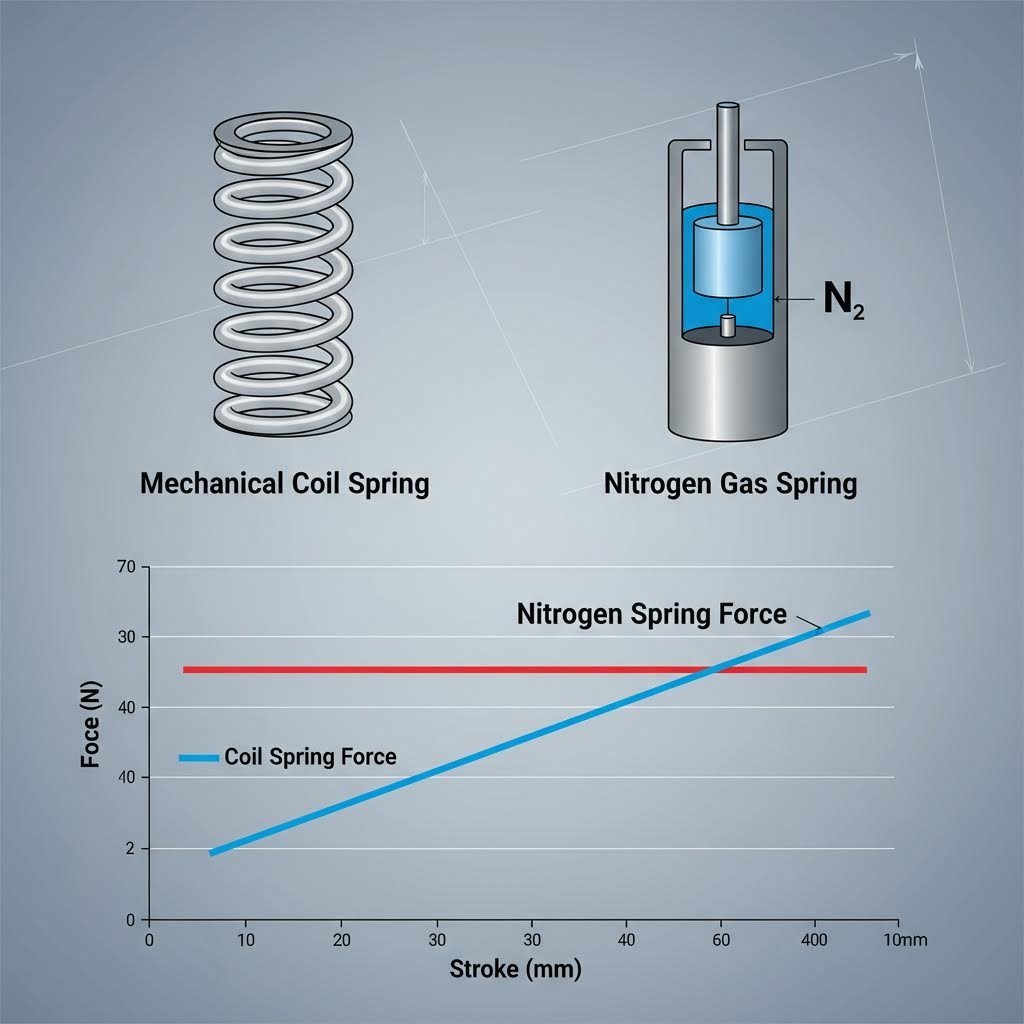

Перехід від механічних спіральних пружин до газових азотних пружин часто обумовлений необхідністю забезпечити вищу точність і ефективніше використання простору. Хоча спіральні пружини є дешевими та простими, вони мають лінійну характеристику зусилля — вони створюють дуже невелике зусилля на початковому контакті (попереднє навантаження) і максимальне зусилля лише при повному стисненні. Навпаки, азотні пружини забезпечують майже максимальне зусилля одразу після контакту.

| Функція | Механічні спіральні пружини | Пружини з азотом |

|---|---|---|

| Крива сили | Лінійна (низька початкова, висока кінцева) | М’якша (висока початкова сила, стабільне зростання) |

| Ефективність використання простору | Низька (потребує великого місця/багатьох пружин) | Висока (компактні, висока щільність сили) |

| Термін служби | Обмежена (схильні до втоми/пошкодження) | Подовжена (мільйони циклів із технічним обслуговуванням) |

| Регулюваність | Відсутня (необхідно замінити пружину) | Висока (регулювання тиску газу) |

| Початкові витрати | Низький | Від середнього до високого |

Обмеження простору часто є вирішальним фактором. У складних штампах для автомобілебудування «відстань у закритому стані» (простір, доступний, коли штамп закритий) є цінним ресурсом. Один азотний циліндр часто може замінити групу з 5–10 гвинтових пружин, значно зменшуючи об'єм штампа. Це дозволяє додати більше станцій у прогресивному штампі або просто зробити менший, легший інструмент, який дешевший у обслуговуванні та зберіганні.

Крім того, надійність є важливим фактором відмінності. Гвинтові пружини можуть несподівано ламатися, відправляючи уламки металу в інструм, що призводить до катастрофічних пошкоджень. Азотні пружини, за належним обслуговуванням, зношуються поступово. Сучасні конструкції виробників як Ready Technology мають «герметизовані вільні» системи та плаваючі напрямні стрижні, які стійкі до пошкоджень від бічного навантаження, забезпечуючи мільйони робочих ходів до необхідного ремонту.

Посібник вибору: Розрахунок вимог щодо зусилля та ходу

Підбір правильного газового пружинного елемента з азотом вимагає точних інженерних розрахунків. Мета полягає у вирівнюванні необхідного зусилля утримання з наявним простором та можливостями преса. Поширеним підходом для визначення кількості потрібних пружин є поділ загального необхідного зусилля на максимальне зусилля, доступне для обраного діаметра пружини.

Розрахунок ходу штоку

Згідно з рекомендаціями щодо застосування від Harslepress , ніколи не слід вибирати пружину з довжиною ходу, що точно відповідає переміщенню матриці. Безпечний запас є обов’язковим, щоб запобігти доторканню поршня до дна, що призводить до миттєвого виходу з ладу.

- ФОРМУЛА: Мінімальний хід = Переміщення матриці + 10% запасу безпеки.

- Приклад: Якщо переміщення вашої матриці становить 50 мм, не використовуйте пружину 50 мм. Виберіть пружину з ходом щонайменше 55 мм (часто округлюють до стандартної моделі 60 мм або 63 мм).

Розподіл зусилля

Недостатньо просто відповідати загальному зусиллю; зусилля має рівномірно розподілятися по всій поверхні тиску, щоб запобігти перекиданню або заклинюванню. Інженери зазвичай дотримуються стандартів ISO або VDI (наприклад, VDI 3003), щоб забезпечити сумісність. Під час модернізації можливо доведеться обрати серію „компакт“ або „надкомпакт“, якщо обмежена висота матриці, хоча ці моделі часто мають коротший максимальний хід у порівнянні зі стандартними ISO моделями.

Встановлення, обслуговування та стандарти безпеки

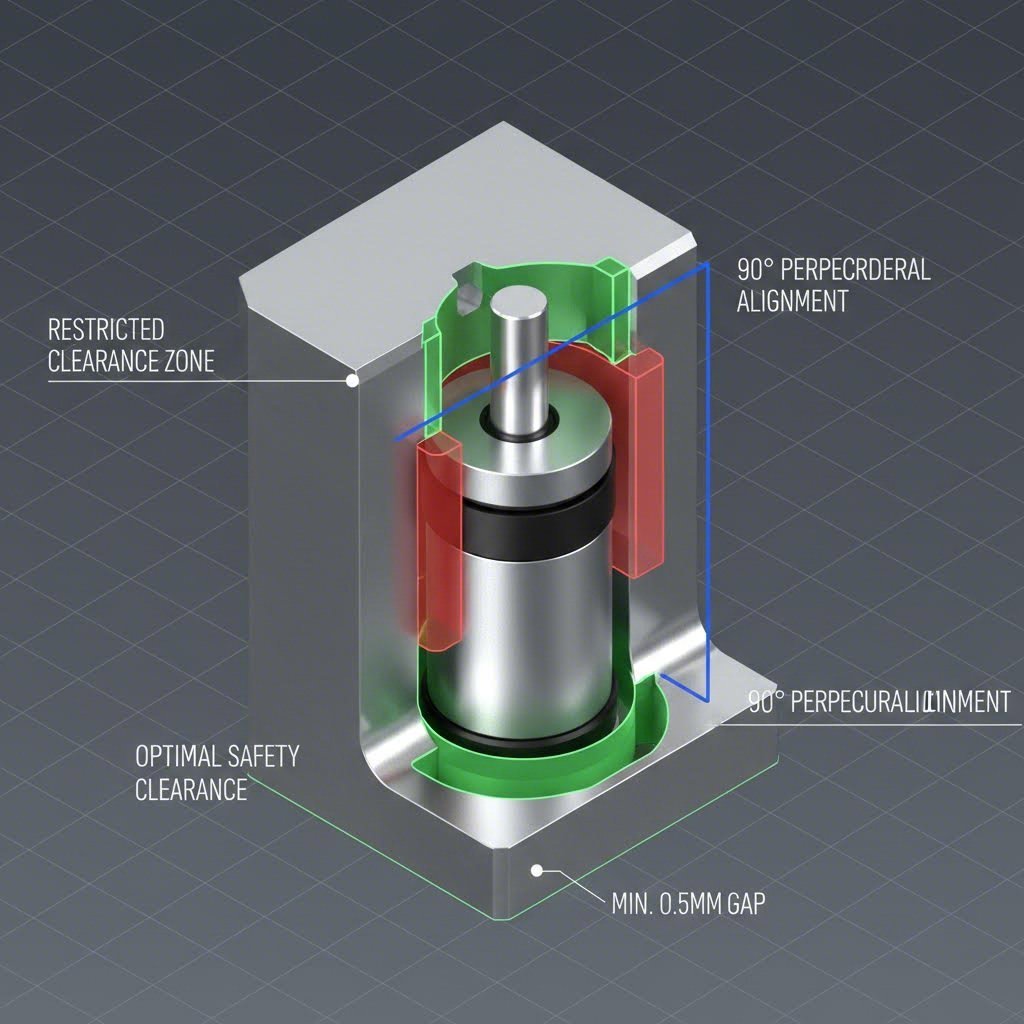

Безпека є найважливішим аспектом при роботі з високотисковими цилінграми. Азотний пружинний елемент ефективно є посудиною під тиском, і неправильне поводження з ним може бути небезпечним. Найважливіше правило встановлення — забезпечення достатньої глибини гнізда для підтримки корпусу циліндра. Загалом, глибина гнізда має становити принаймні 50% довжини банки щоб забезпечити стабільність та перпендикулярність.

Найкраща практика установки

- Перпендикулярність: Пружину необхідно встановлювати під кутом 90 градусів до контактної поверхні. Навіть незначний нахил може призвести до бічного навантаження, що спричинить передчасне зношування ущільнень.

- Вільне простору: Дотримуйтесь зазору в кармані від 0,5 мм до 1,0 мм. Занадто щільне посадження може призвести до заклинювання циліндра у разі теплового розширення під час роботи.

- Відведення: Якщо матриця використовує важкі мастила, переконайтеся, що в карманах є каналі для дренажу. Гідростатичний тиск від затриманих рідин може зруйнувати циліндр.

Найвищий ризик виникає під час розбирання. Ніколи намагайтеся відкрити газову пружину, не випустивши спочатку повністю азотний газ. Більшість виробників обладнують їх спеціальним клапаном або гвинтом для скидання тиску. Як радить Harslepress, використовуйте шестигранний ключ, щоб повільно натиснути на сердечник клапана (спрямувавши його від себе), доки не припиниться всісюкання, перш ніж знімати будь-які стопорні кільця.

Відомі виробники та взаємозамінність

Ринок обслуговують кілька відомих виробників, серед яких DADCO , Hyson , Kaller , а також Special Springs . Багато з цих брендів дотримуються стандарту ISO 11901, що забезпечує певний ступінь взаємозамінності. Наприклад, DADCO Пружину серії ISO часто можна замінити еквівалентною моделлю від Kaller або Hyson без модифікації гнізда матриці, що спрощує обслуговування глобальних штампувальних програм.

Однак, навіть якщо зовнішні розміри ідентичні, внутрішні технології, такі як системи ущільнення та направляючі штоків, можуть відрізнятися. Патрони DADCO UltraPak та системи Ready Technology Design-Tite є власними розробками, призначеними для подовження терміну служби в умовах брудного штампування. Відділам закупівель слід зважувати початкову вартість проти «вартості на хід» — дешевший пружинний елемент, який виходить з ладу кожні 500 000 циклів, коштує значно дорожче, ніж преміальний варіант з ресурсом 2 мільйони циклів, якщо врахувати простої устаткування.

Після затвердження оснастки та компонентів увага зміщується до виробництва. Для виробників, які масштабуються від прототипування до масового виробництва, партнерство з досвідченим постачальником штампування є ключовим для ефективного використання цих технологій. Прискоріть виробництво автомобілів за допомогою комплексних рішень штампування від Shaoyi Metal Technology , які використовують сучасні стандарти оснастки для виготовлення прецизійних компонентів, таких як важелі підвіски та підрамники. Їх експертиза заповнює розрив між вибором компонентів та високотоннажним виробництвом, сертифікованим за IATF 16949.

Висновок

Газові пружини з азотом революціонізували галузь штампування металу, відокремивши силу від об’єму. Вони дозволяють інженерам створювати компактні високоефективні матриці, які виготовляють якісніші деталі з меншою кількістю відходів. Зрозуміння основних принципів щільності сили, дотримання суворих протоколів безпеки під час встановлення та вибір авторитетних брендів, що відповідають стандартам ISO, дозволяють виробникам значно скоротити простої та подовжити термін експлуатації інструментів.

Початкові витрати на азотну технологію окуповуються завдяки стабільно високій якості деталей і зменшенню потреби у технічному обслуговуванні. Незалежно від того, чи йдеться про модернізацію старої механічної матриці, чи про розробку нового прогресивного інструменту, азотна газова пружина є незамінним активом у сучасному виробництві.

Поширені запитання

1. Чи можу я безпосередньо замінити спіральні пружини на азотні газові пружини?

Так, але це вимагає розрахунку. Ви не можете просто замінити їх один на один лише за розміром. Потрібно обчислити загальне зусилля, створюване пружинами, і підібрати азотні пружини, які забезпечують таке саме зусилля. Нерідко для виконання роботи багатьох гвинтових пружин потрібно менше азотних, що може вимагати модифікації пригінної плити матриці для рівномірного розподілу зусилля.

2. Як часто потрібно дозаряджати азотні газові пружини?

У добре утримуваній матриці азотні пружини можуть працювати мільйони циклів без необхідності дозарядки. Проте невелика втрата тиску (приблизно 10% на рік) є нормальною. Рекомендується перевіряти тиск під час планового технічного обслуговування матриць, зазвичай кожні 6–12 місяців, залежно від обсягу використання.

3. У чому різниця між автономними та пов’язаними системами?

Автономна пружина функціонує незалежно завдяки власному внутрішньому заряду газу. Зв'язана система з'єднує кілька пружин за допомогою шлангів із контрольною панеллю та зовнішнім баком. Зв'язані системи дозволяють контролювати та регулювати тиск у всіх пружинах одночасно ззовні преса, що ідеально підходить для великих автомобільних матриць, які потребують частого регулювання тиску.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —