Технічний посібник з вибору матеріалів для амортизаторів

Коротко

Оптимальний вибір матеріалу для компонентів амортизаторів визначається конкретною функцією та напруженням, які витримує кожна деталь. Високоякісні полімери, такі як поліуретан, є кращими для гасіння та поглинання вібрацій у втулках та кріпленнях завдяки своїй винятковій здатності розсіювати енергію та довговічності. Для конструкційних елементів, таких як штоки поршнів, найкращим варіантом є високоміцна сталь з хромовим покриттям, яка забезпечує необхідну жорсткість, стійкість до втоми та захист від корозії для тривалої надійності та безпеки.

Розуміння основних принципів: необхідні властивості матеріалів для гасіння ударів

Вибір правильного матеріалу для амортизатора є критичним інженерним рішенням, яке безпосередньо впливає на безпеку, продуктивність і комфорт транспортного засобу. Ефективність амортизатора залежить від власних властивостей матеріалів, з яких він виготовлений. Щоб зробити обґрунтований вибір, важливо зрозуміти основні характеристики, які дозволяють матеріалу ефективно поглинати та розсіювати енергію. Ці властивості визначають, як компонент поводитиметься під постійним навантаженням від ударів та вібрацій дороги.

Однією з основних властивостей є здатність матеріалу розсіювати енергію, яку часто називають демпфуванням. Коли транспортний засіб наїжджає на нерівність, підвіска стискається та повертається назад, генеруючи кінетичну енергію. Матеріал амортизатора має перетворювати цю енергію на невелику кількість тепла, запобігаючи коливанням або неконтрольованим підстрибуванням транспортного засобу. Як пояснюють експерти компанії Sorbothane, Inc. , цей процес демпфування зменшує амплітуду ударної хвилі, забезпечуючи плавніший хід і постійний контакт шини з дорогою. Матеріали з високим коефіцієнтом демпфування є кращими в цьому відношенні.

Тривалість і стійкість мають не менше значення. Компоненти амортизаторів піддаються мільйонам циклів навантаження протягом свого терміну служби. Обраний матеріал повинен мати високу витривалість, щоб уникнути тріщин або руйнування при повторних навантаженнях. Крім того, матеріал повинен бути пружним, тобто здатним повертатися до своєї первісної форми після стиснення або деформації. Ця пружність забезпечує стабільну роботу з часом. Ще одним важливим чинником є стійкість до впливу навколишнього середовища: матеріали повинні витримувати вплив масел, дорожніх солей, вологи та екстремальних температур без деградації, що гарантують довговічність і надійність системи підвіски.

Порівняльний аналіз провідних матеріалів для амортизаторів

Матеріали, які використовуються в амортизаторах, варіюються від передових полімерів до спеціальних металевих сплавів, кожен з яких має окремий набір переваг і обмежень. Вибір залежить від балансу вимог до продуктивності, умов навколишнього середовища та економічної доцільності. Розуміння відмінностей між цими матеріалами є ключем до оптимізації системи підвіски для її передбачуваного застосування, чи то для повсякденного автомобіля, чи для гоночного боліду.

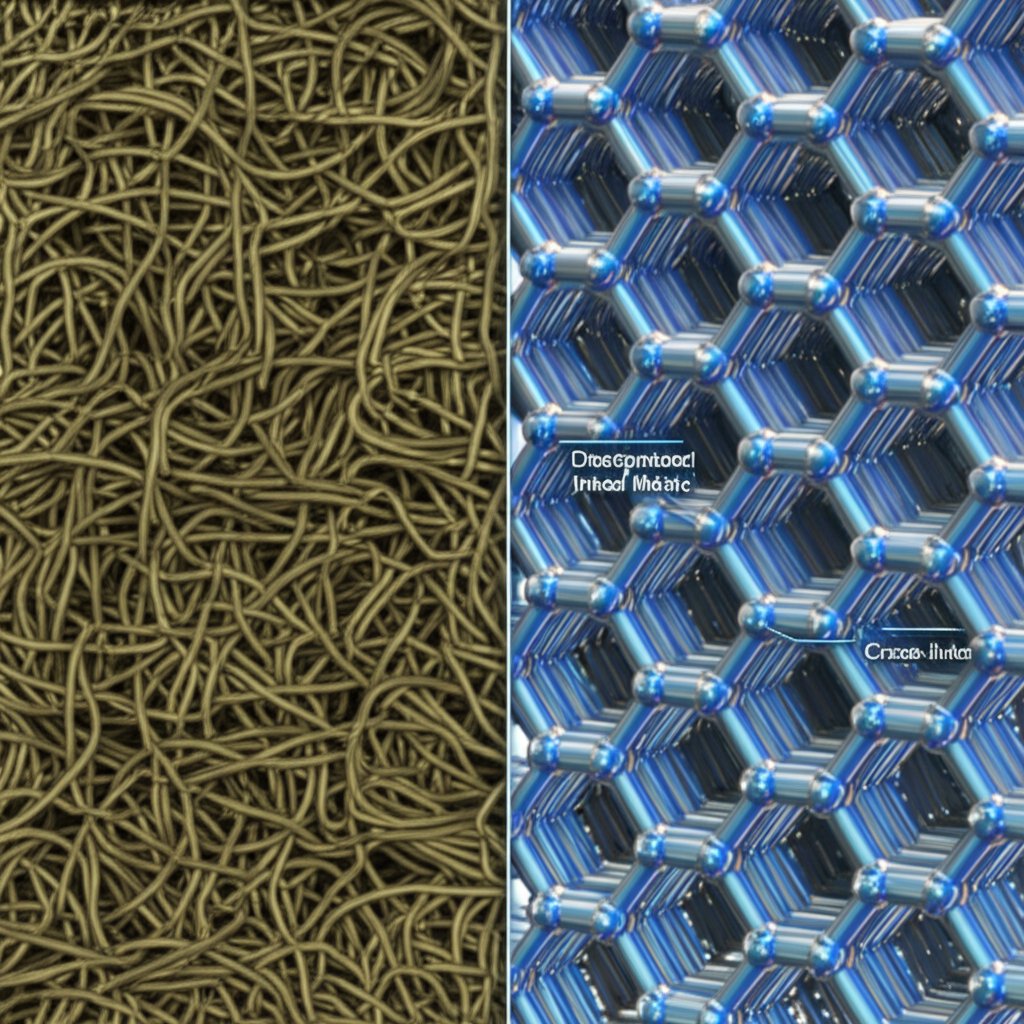

Поліуретани: Універсальні поглиначі енергії

Поліуретан, включаючи спеціальні формулювання, такі як Sorbothane, став провідним матеріалом для гасіння ударів завдяки своїй унікальній поєднаності властивостей. Він ідеально поєднує пружність гуми з міцністю металу. Як детально описано в PSI Urethanes , однією з найважливіших переваг поліуретану є можливість налаштування твердості (дурометра), завдяки чому матеріал можна конструювати для конкретних застосувань — від м'яких гнучких втулок до жорстких опор, що витримують великі навантаження. Цей матеріал чудово поглинає енергію та має значно вищу стійкість до абразивного зносу, розривів, олій і хімічних речовин порівняно з традиційною гумою. Сорботейн, поліуретан на основі поліефіру, є особливо ефективним і здатний поглинати понад 90% енергії удару, надійно працюючи в широкому діапазоні температур і частот.

Гума: традиційний стандарт

Протягом десятиліть гума була основним матеріалом для втулок і кріплень підвіски. Її природна гнучкість дозволяє ефективно поглинати удари та вібрації, забезпечуючи комфорт під час руху. Гума є економічно вигідною та забезпечує гарну початкову продуктивність. Однак у порівнянні з сучасними поліуретанами вона поступається за міцністю та стійкістю до впливу навколишнього середовища. Гума чутлива до деградації від тепла, олій і озону, що може призвести до її затвердіння, утворення тріщин або втрати демпферних властивостей з часом. Хоча гума підходить для звичайних легкових автомобілів, у важких або високопродуктивних умовах експлуатації вона часто поступається поліуретану.

Високоміцні металеві сплави

Хоча полімери відповідають за гасіння коливань, метали забезпечують необхідну структурну цілісність для таких компонентів, як корпус амортизатора, поршень і шток поршня. Найпоширенішим варіантом є високоміцні сталеві сплави, які забезпечують жорсткість і опір втомному руйнуванню, необхідні для витримування величезних навантажень. Для штоків поршнів хромувана сталь є галузевим стандартом завдяки відмінній міцності та стійкості до корозії. У спеціалізованих застосуваннях, таких як автоспорт, використовуються легші та міцніші сплави. Наприклад, порівняння на ResearchGate підкреслює матеріали, такі як Ti 6Al-4V (титановий сплав), за їх кращим співвідношенням міцності до ваги, що допомагає зменшити непідвішеної маси та покращити реакцію підвіски. Для проектів, що вимагають легких і міцних нестандартних металевих компонентів, спеціалізовані виробники, як-от Shaoyi Metal Technology пропонують нестандартні алюмінієві профілі, які відповідають суворим автомобільним стандартам якості.

| Матеріал | Ключові властивості | Переваги | Зазвичай застосовуються |

|---|---|---|---|

| Поліуретан (наприклад, Sorbothane) | Високе поглинання енергії, можливість налаштування твердості, відмінна довговічність | Винятковий термін служби, стійкість до абразивного зносу та хімічних речовин, висока несуча здатність | Втулки, опори двигуна, бампери, демпфери підвищеної ефективності |

| РЕЗИНА | Добра гнучкість, вигідне співвідношення ціни та якості | Забезпечує комфортну їзду, ефективне первинне поглинання вібрацій | Стандартні втулки й опори для легкових автомобілів |

| Хромована високоміцна сталь | Висока міцність на розрив, твердість, стійкість до корозії | Виняткова довговічність і витривалість до втоми, вигідне співвідношення ціни та якості для конструкційних деталей | Штоки поршнів, корпуси амортизаторів |

| Сплави титану/алюмінію | Високе співвідношення міцності до ваги, чудова стійкість до втомного руйнування | Зменшує непідвісну масу, покращує чутливість підвіски | Компоненти амортизаторів високої продуктивності та для гонок |

Вибір матеріалу для окремих компонентів амортизатора

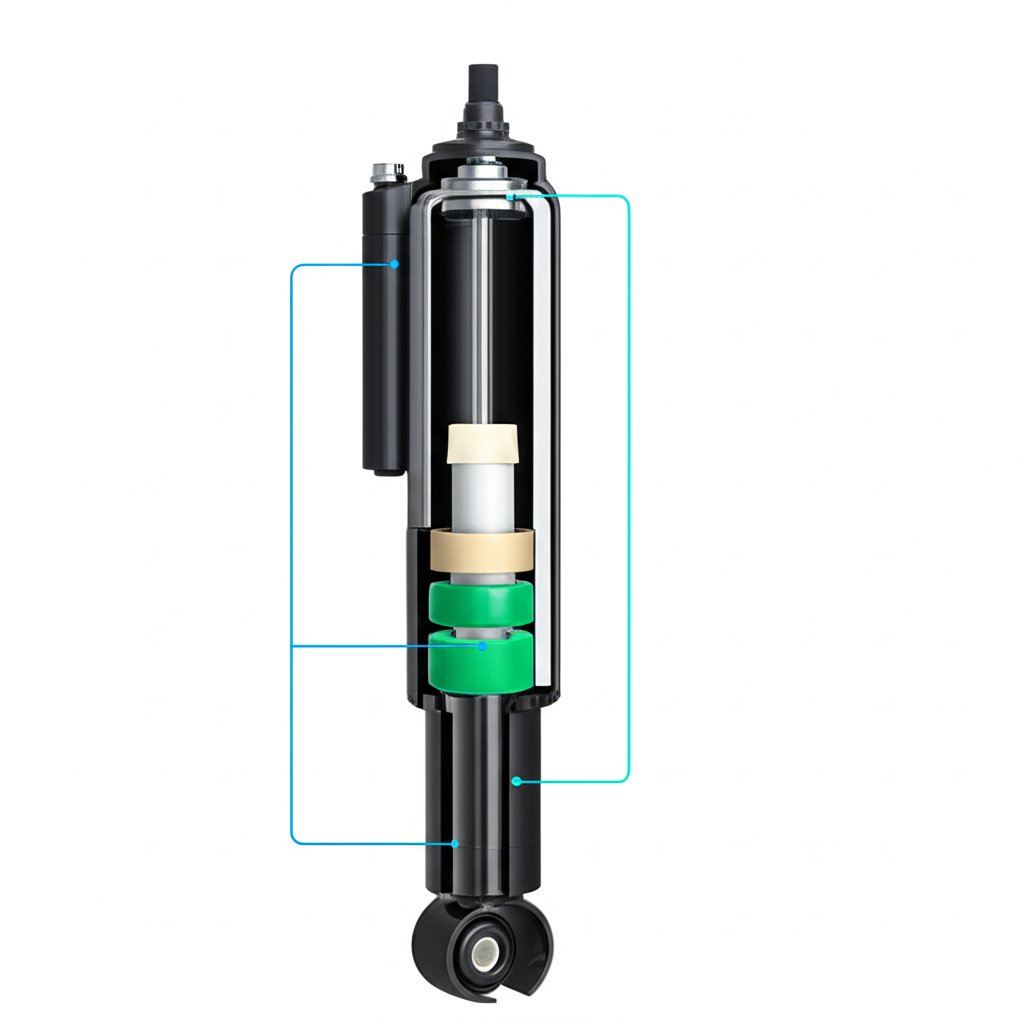

Амортизатор — це складений вузол, де кожна частина виконує окрему функцію та зазнає унікальних експлуатаційних навантажень. Тому немає єдиного найкращого матеріалу для всього пристрою. Натомість інженери підбирають матеріали спеціально під вимоги кожного компонента, створюючи систему, яка є одночасно міцною та ефективною. Такий підхід, орієнтований на окремі компоненти, забезпечує оптимальну продуктивність і довговічність.

Шток поршня: основа демпфера

Шток поршня є одним із найважливіших конструктивних елементів, призначеним для передачі зусиль підвіски на поршень всередині корпусу амортизатора. Він має витримувати величезні розтягувальні та стискальні зусилля без вигинання чи руйнування. Згідно з аналізом від Maxauto , беззаперечним матеріалом вибору для штоків поршнів є хромована високоміцна сталь. Стальове ядро забезпечує виняткову міцність і стійкість до втоми, тоді як тверде хромове покриття створює гладку, надтверду поверхню (часто 68–72 HRC). Це покриття виконує дві функції: зменшує тертя, коли шток ковзає крізь ущільнення, і забезпечує надійний захист від корозії та зносу через дорожній сміття, сіль і вологу.

Втулки та кріплення: демпфери вібрації

Втулки та кріплення призначені для з'єднання амортизатора з шасі автомобіля та важелями підвіски. Їхня основна функція — поглинання вібрацій високої частоти та невеликих ударів, запобігаючи їх передачі в салон автомобіля. Саме тут чудово себе проявляють еластомерні матеріали. Хоча для звичайних автомобілів найчастіше використовується традиційна гума, поліуретан пропонує кращі експлуатаційні характеристики та довговічність. Втулки з поліуретану більш стійкі до зносу, хімічних речовин і високих температур, довше зберігають свої демпфуючі властивості. Це забезпечує стабільнішу керованість і більший термін служби у порівнянні з гумовими аналогами, що робить їх популярним варіантом оновлення для спортивних і важких умов експлуатації.

Практична рамка для вибору матеріалів

Вибір правильних матеріалів для компонентів амортизаторів вимагає системного підходу, який поєднує цілі щодо продуктивності, експлуатаційні умови та вартість. Дотримання структурованої методики забезпечує врахування всіх ключових факторів, що призводить до остаточного проекту, який є безпечним, надійним і адаптованим до конкретного призначення. Цей процес виходить за межі простого вибору найміцнішого матеріалу та передбачає аналіз тонких вимог до застосування.

-

Визначте сферу застосування та цілі щодо продуктивності

Першим кроком є чітке визначення передбачуваного призначення транспортного засобу. Амортизатор для автомобіля, який використовується щодня для поїздок на роботу, матиме інші вимоги, ніж амортизатор для позашляхового вантажівка або гоночного автомобіля. Основні аспекти, які слід врахувати: бажана якість ходу (комфорт проти жорсткості), характеристики керування (чутливість, контроль крену кузова) та вантажопідйомність. Наприклад, транспортний засіб, який часто буксирує важкі вантажі, потребуватиме матеріалів із вищою несучою здатністю та стійкістю до втоми, щоб витримувати додаткові навантаження.

-

Визначте ключові експлуатаційні та екологічні навантаження

Далі проаналізуйте умови, в яких працюватиме амортизатор. Це включає екологічні фактори, такі як вплив дорожньої солі в зимових кліматах, екстремальне тепло в пустельних регіонах або постійна вологість. Ці умови визначають необхідний рівень стійкості до корозії. Також важливі експлуатаційні навантаження. Чи буде компонент піддаватися високим ударним навантаженням через нерівну місцевість, чи в основному він матиме справу з високочастотними вібраціями від рівного покриття? Такий аналіз допомагає визначити необхідні характеристики демпфування та міцність матеріалу.

-

Оцінка та порівняння кандидатів матеріалів

Визначивши цілі щодо продуктивності та навантаження, можна оцінити потенційні матеріали. Це передбачає порівняння властивостей, зазначених раніше — таких як розсіювання енергії, довговічність і стійкість — з вимогами до конкретного застосування. Наприклад, якщо пріоритетом є тривалий термін служби та висока продуктивність, для втулок може бути обраний поліуретан замість гуми, незважаючи на вищу початкову вартість. Аналогічно, для легкого гоночного застосування для штока поршня замість сталі може бути розглянуто титановий сплав. На цьому етапі часто створюється матриця порівняння, подібна до наведеної в попередньому розділі, щоб систематично зважити переваги та недоліки кожного варіанта.

-

Розгляньте виробничі аспекти та витрати

Нарешті, необхідно врахувати практичні аспекти виробництва та вартості. Деякі сучасні матеріали можуть бути важкими або дорогими у механічній обробці та формуванні. Як зазначено в керівництвах, подібних до того, що від LABA7 , складність виробництва може суттєво впливати на кінцеву ціну. Під час процесу вибору необхідно збалансувати ідеальні експлуатаційні характеристики з загальним бюджетом проекту. Наприклад, хромовану сталь досі широко використовують для штоків поршнів не лише завдяки її експлуатаційним характеристикам, а й тому, що вона забезпечує чудовий баланс між довговічністю та економічністю, що робить її придатною для масового виробництва.

Поширені запитання

1. Як обрати правильний амортизатор?

Вибір правильного амортизатора залежить від кількох факторів. По-перше, враховуйте тип вашого автомобіля та основне призначення — у автомобіля, який використовується щодня, потреби інші, ніж у позашляховика чи спортивного автомобіля. Також слід враховувати вимоги до навантаження, особливо якщо ви часто перевозите важкі вантажі або буксируєте причіп. Нарешті, визначте бажані експлуатаційні характеристики: чи хочете ви м’якшого, комфортнішого ходу, чи пружнішої, чутливішої керованості.

2. Яка властивість є найважливішою для матеріалу, що використовується в амортизаційних застосунках?

Хоча важливими є кілька властивостей, найсуттєвішою з них є розсіювання енергії, також відоме як демпфування. Здатність матеріалу поглинати кінетичну енергію від удару та перетворювати її на невелику кількість тепла — це те, що перешкоджає неконтрольованому підстрибуванню транспортного засобу. Ця властивість, поєднана з міцністю та пружністю, забезпечує ефективне та багаторазове гасіння ударів і вібрацій протягом усього терміну служби матеріалу.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —