Лазерне різання металевих листів: усунення дефектів, зниження витрат, правильний вибір

Чому лазерне різання є перевагою для обробки металу

Бачили, як гарячий ніж ковзає крізь масло? Тепер уявіть ту саму бездоганну точність — але зі стальним, алюмінієвим чи титановим матеріалом. Саме це відбувається під час операцій лазерного різання металевих листів, коли сфокусований промінь перетворює сировину на ідеально вирізані компоненти за лічені секунди.

Що таке лазерне різання? Це процес субтрактивного виробництва, який використовує високопотужний лазерний промінь для плавлення , спалювання або випаровування металу по точно запрограмованому шляху. Результат? Чисті зрізи, складні візерунки та допуски, які просто неможливо досягти традиційними механічними методами. Незалежно від того, чи виробляєте ви компоненти для авіакосмічної галузі чи архітектурні панелі, ця технологія забезпечує стабільні, відтворювані результати з надзвичайною швидкістю та ефективністю.

Як сфокусований світло перетворює сировинний метал у прецизійні деталі

Шлях від сировинного аркуша до готової деталі починається з самого джерела лазера. Коли лазерний промінь потрапляє на поверхню металу, він швидко нагріває матеріал до температури плавлення. Сфокусований потік допоміжного газу — зазвичай азоту або кисню — витісняє розплавлений матеріал, утворюючи гладкий і точний зріз.

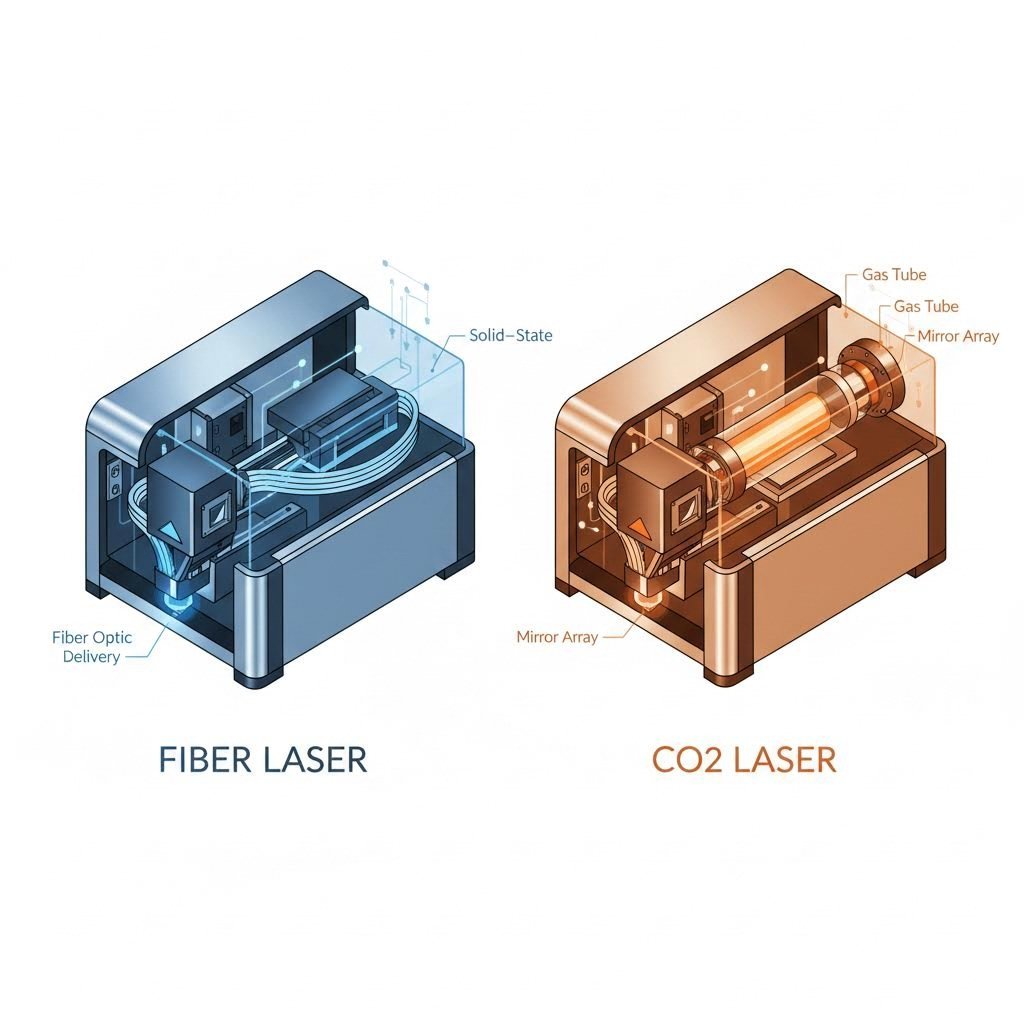

Перший лазер для застосування у верстатах для різання з'явився на початку 1960-х років завдяки Кумару Пателу з Bell Labs, який використовував технологію двоокису вуглецю (CO2). З того часу технологія значно еволюціонувала. Сучасні волоконні лазери майже повністю замінили системи CO2 для лазерного різання металів, забезпечуючи вищу вихідну потужність, кращу енергоефективність і перевагу при обробці відбиваючих матеріалів.

На відміну від механічних методів різання, які ґрунтуються на фізичному контакті та силі, лазерне різання металевих аркушів досягає високої точності за рахунок концентрованої теплової енергії — забезпечуючи допуски до ±0,1 мм і повністю усуваючи знос інструменту.

Фізика чистого та точного різання металу

Чому лазерне різання металу працює так добре? Відповідь полягає в кількох ключових наукових принципах, що діють разом:

- Всмоктування: Різні метали поглинають певні довжини хвиль лазера. Волоконні лазери чудово підходять для різання сталі та алюмінію, оскільки ці метали ефективно поглинають енергію їхніх фотонів.

- Теплопровідність: Метали швидко проводять тепло від зони різання, що запобігає впливу на навколишній матеріал і забезпечує чисті краї.

- Точність ЧПУ: Технологія числового програмного керування (ЧПК) керує різальною головкою по заздалегідь запрограмованих траєкторіях, забезпечуючи відповідність кожного розрізу цифровим проектним специфікаціям із мінімальними похибками.

Різальна головка рухається з хірургічною точністю, повторюючи складні геометричні форми, які неможливо отримати традиційними інструментами. Це робить процес ідеальним для всього — від витончених ювелірних виробів до величезних архітектурних конструкцій — у будь-яких застосуваннях, де важлива точність.

Для галузей, що вимагають високої точності та складних форм, ця технологія стала золотим стандартом. Вона швидша за механічні альтернативи, забезпечує чистіші краї, ніж плазмова різка, і впорається зі складними малюнками, з якими не впорається жоден інший метод. Готові дізнатися, як порівнюються різні типи лазерів? Давайте розглянемо це далі.

Волоконний лазер проти лазера CO2: у чому різниця

Вибір між волоконним та CO2-лазером може здатися важким — особливо коли прихильники обох технологій запально сперечаються. Ось суть: жодна з них не є універсально «кращою». Ідеальний вибір повністю залежить від того, що саме ви ріжете, якої товщини матеріал і які вимоги до вашого виробництва.

Розглянемо фундаментальні відмінності. Волоконний волоконна лазерна різальна машина використовує твердотільну технологію, генеруючи світло за допомогою лазерних діодів, які проходять через оптоволоконні кабелі, леговані рідкоземельними елементами. Це створює довжину хвилі приблизно 1,064 мікрометра — достатньо коротку, щоб ефективно поглинатися більшістю металів. Лазери CO2, навпаки, використовують газонаповнену трубку з вуглекислим газом для генерації променя на 10,6 мікрометрах. Ця довша хвиля по-різному взаємодіє з матеріалами, що робить системи CO2 більш придатними для неметалевих основ.

Різниця в ефективності між цими технологіями є суттєвою. Волоконні лазери перетворюють електричну енергію в лазерне світло з ефективністю близько 35%, тоді як системи CO2 досягають лише 10–20%. Що це означає на практиці? Волоконний лазер споживає приблизно третину потужності системи CO2 для еквівалентних завдань різання — що безпосередньо призводить до нижчих експлуатаційних витрат і меншого впливу на навколишнє середовище.

| Специфікація | Ласер з волокна | Лазер CO2 |

|---|---|---|

| Довжина хвилі | 1,064 мікрометра | 10,6 мікрометра |

| Енергоефективність | ~35% | 10-20% |

| Споживана потужність | Нижче (приблизно 1/3 від CO2) | Вище |

| Вимоги до технічного обслуговування | Мінімальний — немає дзеркал чи газових труб | Звичайний — вирівнювання дзеркала, заміна газу |

| Сумісність із відбивним металом | Відмінно (алюміній, мідь, латунь) | Погано — ризик пошкодження від зворотного відбиття |

| Швидкість обробки тонких матеріалів (<6 мм) | До 3 разів швидше | Повільніше |

| Ефективність обробки товстих матеріалів (>20 мм) | Знижена ефективність | Краща якість краю |

| Термін служби | До 100 000 годин | 20 000–30 000 годин |

| Початкові інвестиції | Вища початкова вартість | Нижча початкова вартість |

Переваги волоконного лазера для відбивних металів

Чи намагалися ви коли-небудь різати алюміній або мідь за допомогою CO2-лазера? Це ризиковано. Ці високовідбивні метали можуть відбивати промінь лазера назад крізь оптичну систему, потенційно знищуючи дороге обладнання — лінзи та дзеркала. Згідно з дослідженням Laser-ing , різання відбивних матеріалів за допомогою CO2-лазера вимагає спеціальної підготовки — часто поверхню необхідно покривати поглинальними матеріалами, щоб запобігти небезпечному зворотному відбиттю.

Волоконні лазери елегантно вирішують цю проблему. Їхня твердотільна конструкція та система передачі через оптоволокно дозволяють обробляти відбивні матеріали без ризику зворотного відбиття, який характерний для CO2-систем. Волоконний лазер добре поглинається поверхнями з алюмінію, міді та латуні, що робить його найкращим вибором для підприємств, які працюють з цими матеріалами. Сучасні системи ЧПУ з волоконним лазером можуть ефективно обробляти нержавіючу сталь на швидкостях до 20 метрів на хвилину для тонких листів — це суттєва перевага у продуктивності.

Для металів товщиною менше 6 мм різниця в продуктивності стає ще більш вираженою. Зфокусований промінь cnc-лазера з волоконним лазером утворює менший діаметр плями, що забезпечує вищу точність і швидкість різання. Це робить волоконну технологію домінуючою в галузях, таких як автомобілебудування, авіація та виробництво електроніки, де важлива висока точність обробки тонких металевих листів.

Коли все ж варто використовувати лазери CO₂

Незважаючи на переваги волоконних лазерів, CO2-лазери не зникли з ринку — і не дарма. Під час різання матеріалів товщиною понад 20 мм CO2-системи часто забезпечують кращу якість краю. Довша хвильова довжина рівномірніше розподіляє тепло, зменшуючи шорсткість при різанні товстого листового металу.

Лазери на CO2 також добре себе показують у середовищах із різноманітних матеріалів. Якщо ваша майстерня регулярно обробляє дерево, акрил, текстиль і пластик поряд із металом, система CO2 пропонує універсальність, якої волоконний лазер просто не може запропонувати. Той самий верстат, що нарізає нержавіючу сталь, зможе також гравірувати шкіру або розрізати фанеру — це цінна гнучкість для майстерень з виготовлення замовного обладнання.

Під час прийняття рішення врахуйте такі чинники:

- Матеріали: Для чистої металообробки кращим є волоконний лазер; різноманітні матеріали можуть виправдовувати використання CO2

- Діапазон товщин: Тонкі матеріали (до 6 мм) краще обробляти волоконним лазером; для товстого металу може бути доцільнішим CO2

- Бюджетний графік: Волоконний лазер коштує дорожче спочатку, але забезпечує нижчі експлуатаційні витрати з часом

- Обсяг виробництва: Великі обсяги металообробки максимально використовують переваги волоконного лазера у швидкості та ефективності

Головне? Волоконні лазери стали найкращим вибором для спеціалізованих операцій з обробки металу, особливо тих, що працюють з тонкими та середніми за товщиною матеріалами. Їхня поєднання швидкості, ефективності та сумісності з відбивними металами робить їх важкими для перевершення. Проте системи CO2 залишаються актуальними для підприємств, які потребують універсальності за матеріалами або спеціалізуються на роботі з товстими плитами. Розуміння ваших конкретних вимог до застосування — це ключ до правильних інвестицій.

Посібник з вибору матеріалів для кожного типу металу

Не всі метали однаково поводяться під дією лазерного променя. Розуміння того, як кожен матеріал реагує на концентровану теплову енергію, визначає різницю між бездоганними різами та неприємними дефектами. Незалежно від того, чи працюєте ви зі звичайною вуглецевою стальню чи складними відбивними сплавами, цей посібник за кожним окремим металом дасть вам необхідні знання для оптимізації вашого процесу лазерного різання сталі та впевненого виконання роботи з будь-яким матеріалом.

Перш ніж переходити до деталей, ось комплексне порівняння, яке допоможе швидко визначити правильний підхід до лазерного різання металевих листів для різних типів матеріалів:

| Тип металу | Рекомендований лазер | Типова діапазон товщини | Швидкість різання | Якість краю | Поширені проблеми |

|---|---|---|---|---|---|

| Вуглецева сталь | Волоконний або CO2 | 0,5 мм - 25 мм | Швидко з кисневим допоміжним газом | Чудово | Окислення країв, утворення шару |

| Нержавіючу сталь | Волоконний (переважний) | 0,5 мм - 20 мм | Середня | Дуже добре з азотом | Забарвлення через термічно впливову зону |

| Алюміній | Тільки волоконне | 0,5 мм - 15 мм | Швидке при тонкому перерізі | Добре до відмінного | Висока відбивна здатність, утворення заусенців |

| Медлян | Тільки волоконне | 0.5мм - 8мм | Середня | Добре | Відбивна здатність, цинкові пари |

| Мідь | Тільки волокно (висока потужність) | 0,5 мм - 6 мм | Повільніше | Задовільне до доброго | Екстремальна відбивна здатність, теплопровідність |

| Титан | Волоконний (переважний) | 0,5 мм - 12 мм | Середня | Чудово працює з інертним газом | Окиснення, вимагає захисту аргоном |

Параметри різання сталі та очікувана якість

Сталь залишається основним матеріалом у промисловому виробництві — і не дарма. Як вуглецева, так і нержавіюча сталь чудово піддається різанню за правильних параметрів, що робить її ідеальною для підприємств, які тільки починають використовувати лазерні технології.

Вуглецева сталь: Цей матеріал, мабуть, найлегший для лазерного різання. При використанні кисню як допоміжного газу виникає екзотермічна реакція, яка фактично додає енергії для різання. Згідно з технічним посібником ADHMT, різання, що підтримується окисненням, дозволяє обробляти вуглецеву сталь на більших швидкостях і більшої товщини, ніж більшість інших металів. Компроміс? На краях зрізу утворюється тонкий шар оксиду — прийнятний для більшості конструкційних застосувань, але потребує очищення при виготовленні прецизійних зборок.

Нержавіюча сталь: Використання лазерного різака для нержавіючої сталі вимагає більшої точності. Вміст хрому, який робить нержавіючу сталь стійкою до корозії, також створює проблеми з термічно впливовою зоною (HAZ). Коли температура навколо розрізу підвищується занадто сильно, ви помітите потемніння — блакитний або золотавий відтінок, що свідчить про порушення стійкості до корозії.

Рішення? Допоміжний газ — азот. На відміну від кисню, азот створює інертне середовище, яке запобігає окисленню та забезпечує чисті й світлі кромки. Для лазерного різання нержавіючої сталі враховуйте такі налаштування параметрів:

- Тонкий калібр (до 3 мм): Висока швидкість, помірна потужність, азот під тиском 10–15 бар

- Середній калібр (3–10 мм): Знижена швидкість, збільшена потужність, азот під тиском 15–20 бар

- Товстий лист (10 мм і більше): Низька швидкість, максимальна потужність, високочистий азот під тиском 20+ бар

Обробка дзеркальних металів без пошкодження обладнання

Чи можете ви різати алюміній лазером? Безперечно — але тільки за наявності потрібного обладнання. Алюміній, латунь і мідь створюють унікальні труднощі: їх дуже відбивні поверхні можуть повертати лазерну енергію назад крізь оптичну систему. У разі з лазерами СО2 таке відбиття загрожує серйозним пошкодженням лінз і дзеркал. Саме тому для цих матеріалів незамінними стали волоконні лазери.

Лазерна різка алюмінію: Як Дослідження Accumet підтверджує, що волоконні лазери, які працюють на коротших хвилях, набагато краще підходять для обробки відбивних металів. Коли ви ріжете алюміній лазером, висока теплопровідність матеріалу швидко розсіює тепло від зони різання. Це означає, що вам знадобляться більші потужності порівняно зі стальними матеріалами аналогічної товщини.

Для успішної лазерної різки алюмінію враховуйте такі моменти:

- Використовуйте азот як допоміжний газ для отримання чистих, без оксидів, країв

- Збільшуйте швидкість різання на тонких листах, щоб мінімізувати накопичення тепла

- Очікуйте утворення заусенців на нижньому краї — це природна наслідок теплових властивостей алюмінію

- Розгляньте підготовку поверхні для сильно оксидованих матеріалів

Латунь і мідь: Ці матеріали доводять технологію волоконного лазера до межі. Надзвичайно висока відбивна здатність міді (понад 95% для деяких довжин хвиль) і винятково висока теплопровідність роблять її найскладнішим серед поширених металів для різання Посібник Longxin Laser зазначає, що для ефективної обробки міді необхідні потужні волоконні лазери — зазвичай потужністю 6 кВт або більше

Латунь створює додаткову проблему: вміст цинку. Під час випаровування латуні лазером виділяються пари цинку, які потребують належного відведення. Ніколи не ріжте латунь без належної вентиляції — пари становлять реальну загрозу для здоров’я

Титан: Цей матеріал авіаційного класу вимагає поваги. Титан легко окислюється при високих температурах, а забруднення киснем або азотом може погіршити його механічні властивості. Рішення — захист аргоном, інертним газом, який захищає зону різання від атмосферного забруднення.

Для різання титану забезпечте:

- Допоміжний газ високої чистоти (аргон 99,99% або вище)

- Задні газові екрани для товстих перерізів

- Помірну швидкість, щоб зберегти захисне газове покриття

- Чисті поверхні матеріалу, вільні від масел або забруднюючих речовин

Розуміння цих специфічних для матеріалу характеристик перетворює ваш підхід від експериментування методом проб і помилок на систематичну точність. У кожного металу є свої особливості, але за належних параметрів і правильного вибору обладнання ви можете отримувати результати професійної якості на всьому спектрі промислових сплавів. Далі ми розглянемо повний процес різання — від цифрового проектування до готових деталей.

Повний розбір процесу лазерного різання

Ви вибрали матеріал і обрали правильну лазерну технологію — що далі? Розуміння повного шляху від цифрового файлу до готової деталі дозволяє уникнути невизначеності та забезпечує стабільний, високоякісний результат щоразу. Давайте розглянемо кожен етап роботи лазерного верстата для металу — від моменту відкриття програми проектування до миті, коли ваші деталі відокремлюються від аркуша.

Від цифрового проекту до фізичної деталі за кілька хвилин

Кожен точний розріз починається з якісно підготовленого CAD-файлу. Уявіть його як креслення, яке точно вказує лазерному верстату для металу, куди рухатися і що робити. Згідно з технічною документацією Komacut, CAD-файли повинні містити замкнуті контури, правильний масштаб і вилучені зайві шари, щоб забезпечити точність і безперебійну роботу обладнання.

Що робить CAD-файл придатним для лазера? Ось що потрібно перевірити перед тим, як надіслати свій дизайн на лазерний верстат для листового металу:

- Замкнуті вектори: Усі траєкторії різання повинні утворювати повні, нерозірвані петлі — відкриті траєкторії плутають машину

- Правильний масштаб: Переконайтеся, що одиниці виміру вашого креслення відповідають реальним розмірам (поширена причина дорогих помилок)

- Чиста геометрія: Видаліть дубльовані лінії, випадкові точки та перекриваються траєкторії

- Організація шарів: Розділіть лінії різання від траєкторій гравірування та допоміжної геометрії

- Компенсація різання (керф): Враховуйте ширину різання лазера (зазвичай 0,1–0,3 мм) у ваших розмірах

Як тільки файл буде очищено, процес лазерного різання металу на лазерному станку відбуватиметься в передбачуваній послідовності:

- Крок 1 - Імпорт файлу: Програмне забезпечення CAM читає ваш дизайн і генерує траєкторії різання

- Крок 2 - Призначення параметрів: Потужність, швидкість і налаштування газу підбираються відповідно до типу матеріалу та його товщини

- Крок 3 - Завантаження аркуша: Матеріал розміщується на платформі для різання та вирівнюється за контрольними точками

- Крок 4 - Проколювання: Лазер концентрує енергію, щоб пробити поверхню матеріалу, створюючи вхідні точки

- Крок 5 - Виконання траєкторії: Головка різання слідує запрограмованими траєкторіями, плавлячи матеріал і видаляючи його потоком газу

- Крок 6 — Розділення частин: Готові деталі відпадають самостійно або залишаються на перемичках для легкого вилучення

Фаза пробивання потребує особливої уваги. На відміну від безперервного різання, пробивання вимагає концентрованої лазерної енергії, щоб прорватися крізь початкову поверхню матеріалу. Дослідження показують, що допоміжні гази відіграють ключову роль у видаленні розплавленого матеріалу під час цієї фази — правильна подача газу запобігає закупорці отвору бризками та відходами.

Сучасні лазерні системи різання обладнані автоматичним фокусуванням і технологією слідкування за висотою. Ці системи безперервно регулюють фокусну відстань під час руху різальної головки по листу, компенсуючи незначні відхилення та деформації поверхні. Без слідкування за висотою нерівний лист може змістити фокусну точку на кілька міліметрів — цього достатньо, щоб погіршити якість краю або повністю зіпсувати різання.

Стратегії розміщення, які мінімізують відходи матеріалу

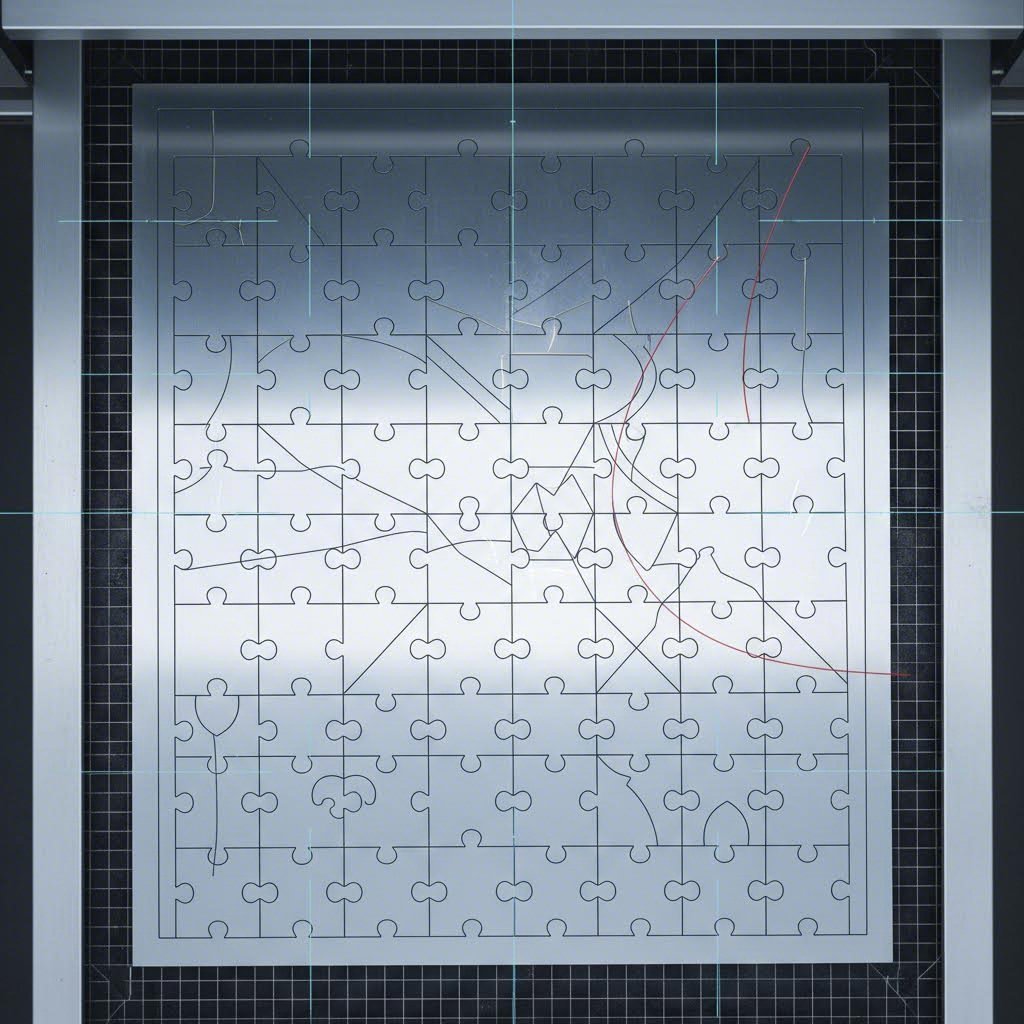

Ось де розумні оператори відрізняються від решти: оптимізація вкладення. Уявіть, що ви складаєте пазл, де кожен проміжок між елементами означає втрачені гроші. Програмне забезпечення для просунутої оптимізації аналізує геометрію ваших деталей і розташовує їх на аркуші, щоб звести до мінімуму відходи.

Професійні інструменти вкладення враховують фактори, що виходять за межі простого розміщення деталей. Вони беруть до уваги напрямок зерна в матеріалах, де це важливо, оптимізують траєкторії різання, щоб скоротити час переміщення, і навіть обертають деталі для більш ефективного розміщення. Добре організований аркуш може досягти коефіцієнта використання матеріалу 85–90% порівняно з 60–70% при ручному розміщенні.

При проектуванні деталей для вашого лазерного металорізального верстата враховуйте такі обмеження:

- Мінімальний розмір елемента: Внутрішні вирізи мають бути не менше 1,5-кратної товщини матеріалу (для аркуша 2 мм потрібні отвори мінімум 3 мм)

- Радіус кута: Гострі внутрішні кути неможливі — лазерний промінь має діаметр, що створює природні радіуси 0,1–0,3 мм

- Відстань між деталями: Залишайте щонайменше одну товщину матеріалу між деталями, щоб забезпечити стабільність аркуша

- Розташування перемичок: Стратегічно розміщені мікроперемички утримують деталі на місці під час різання, запобігаючи їх підйому, що може пошкодити головку різання

Співвідношення швидкості та потужності — це ваш останній критичний параметр. Швидкість різання визначає, як довго лазер перебуває в кожній точці: занадто повільна швидкість призводить до надмірного нагрівання та можливого деформування, занадто висока залишає неповністю вирізані ділянки. У застосунках лазерного різання металу оператори узгоджують ці параметри з товщиною матеріалу: товстіші аркуші вимагають меншої швидкості та більшої потужності, тоді як тонкі матеріали потребують протилежного підходу.

Вибір допоміжного газу є ключовим моментом. Кисень створює екзотермічні реакції з вуглецевою сталью, додаючи енергії різанню та забезпечуючи більш високі швидкості. Азот забезпечує чисті, безоксидні кромки на нержавіючій сталі та алюмінію — це важливо, коли мають значення стійкість до корозії або зварюваність. Помилковий вибір призводить або до поганої якості кромки, або до втрат часу обробки.

Коли параметри процесу точно налаштовані, ви готові виготовляти деталі стабільної високої якості. Але що робити, якщо щось піде не так? Далі ми розглянемо стратегії усунення несправностей, які допоможуть вашому виробництву працювати безперебійно.

Усунення поширених дефектів різання та проблем із якістю

Навіть найкращий лазерний різак для металу може створювати неприємні дефекти, коли параметри виходять за межі специфікацій. У чому різниця між професійними виробниками та операторами, які мають труднощі? У розумінні того, що саме спричиняє кожну проблему — і як швидко її усунути. Чи боретеся ви з наполегливим шлаком, надмірним заусенцем чи таємничим потемнінням — цей посібник із усунення несправностей дасть вам діагностичну основу для визначення кореневих причин і реалізації ефективних рішень.

Ось правда, яку найчастіше не повідомляють у керівництвах обладнання: більшість проблем із якістю пояснюється лише кількома змінними. Опануйте їх — і ви витрачатимете менше часу на переділку деталей і більше — на поставку ідеальних компонентів.

Усунення шлаку та заусенців для чистих кромок

Шлак — це наполегливий розплавлений метал, що залишається на нижній кромці ваших розрізів — мабуть, найпоширеніша скарга серед операторів лазерних машин для різання металу. Згідно з Комплексним посібником DXTech з усунення несправностей , утворення шлаку зазвичай вказує на дисбаланс між швидкістю різання, потужністю лазера та тиском газу.

Коли ваш лазер, що ріже метал, залишає після себе шлак, перевірте найпоширеніші причини та способи їх усунення:

- Неправильне співвідношення швидкості/потужності: Занадто висока швидкість різання перешкоджає повному видаленню матеріалу; надто низька швидкість дозволяє розплавленому металу знову затвердіти по краях знизу. Рішення: зменште швидкість при неповному розрізанні, збільште швидкість при надмірному накопиченні тепла.

- Зношений або пошкоджений сопло: Сопло з неоднорідним зносом порушує потік газу, що перешкоджає правильному видаленню шлаку. Рішення: перевірте концентричність сопла та замініть його, якщо отвір має видимі пошкодження або забруднення.

- Неправильний тиск газу: Занадто низький тиск не здатен вигнати розплавлений матеріал; занадто високий тиск може фактично повернути шлак назад до краю зрізу. Рішення: поступово регулюйте тиск — почніть з рекомендацій виробника та коригуйте його залежно від результатів.

- Положення фокусу лазера занадто високе: Коли фокусна точка розташована вище оптимального положення, промінь надмірно розсіюється в зоні різання. Рішення: знизьте положення фокусу відповідно до специфікацій товщини вашого матеріалу.

Утворення заусенців створює пов’язану, але окрему проблему. Якщо дросель являє собою повторно затверділий розплавлений метал, то заусенці — це гострі виступи, які утворюються, коли матеріал не був чітко відрізаний. Дослідження показують, що проблеми з заусенцями часто виникають через несправності оптичної системи, а не лише через неправильні налаштування параметрів.

Поширені причини утворення заусенців та їхні рішення:

- Забруднена або пошкоджена лінза: Брудна оптика розсіює лазерний промінь, що зменшує точність різання. Рішення: регулярно очищайте лінзи затвердженими розчинниками та безворсовими серветками; замінюйте лінзи, якщо є ознаки пітінгу або пошкодження покриття.

- Неправильне положення фокусу: Навіть незначне зміщення фокусу призводить до нестабільної якості краю. Рішення: перевіряйте калібрування фокусу за допомогою тестових розрізів на уламках матеріалу перед початком виробничих завдань.

- Несумісність сопла: Коли сопло не вирівняне з лазерним променем, потік газу стає несиметричним — утворюються заусенці тільки з одного боку. Рішення: виконайте перевірку коаксіальності та відцентруйте сопло.

- Недостатня чистота допоміжного газу: Забруднений газ вносить кисень у різи, які мають залишатися без оксидів. Рішення: переконайтеся, що чистота газу відповідає технічним вимогам (щонайменше 99,5% для різання азотом нержавіючої сталі).

Для операцій лазерного різання листового металу ці проблеми якості краю безпосередньо впливають на наступні процеси. Деталі з надмірними заусенцями потребують додаткового зачистного оброблення — це збільшує витрати на робочу силу та подовжує терміни виготовлення. Деталі з великим об’ємом шлаку можуть не підійти під час зварювання або складання.

Запобігання тепловому спотворенню тонких листів

Тонкостінні матеріали створюють унікальні виклики для застосування лазерного різання листового металу. Та сама концентрована теплова енергія, яка чітко розрізає товсті плити, може викликати деформацію, потемніння або навіть прожог тонких матеріалів. Розуміння управління теплом є ключовим для отримання стабільних результатів.

Зона термічного впливу (ЗТВ) змінює колір виглядає як синє, золоте або веселкове забарвлення уздовж країв розрізу — особливо помітне на нержавіючій сталі. Згідно з технічним аналізом JLC CNC , ЗТВ виникає, коли ділянки, прилеглі до розрізу, поглинають достатньо тепла, щоб пройти металургійні зміни, не плавлячись. Видима зміна кольору свідчить про порушення корозійної стійкості нержавіючих сплавів.

Усуньте зміну кольору за допомогою таких стратегій:

- Надмірний вхідний тепловий потік: Промінь лазера затримується надто довго, дозволяючи теплу поширюватися в оточуючий матеріал. Рішення: збільште швидкість різання, зберігаючи достатню потужність для чистих розрізів.

- Неправильний вибір допоміжного газу: Використання кисню замість азоту на нержавіючій сталі призводить до окислення, що виявляється як зміна кольору. Рішення: перейдіть на високочистий азот для отримання країв без оксидів на нержавіючій сталі та алюмінію.

- Недостатній тиск газу: Недостатній потік не забезпечує ефективного охолодження зони різання. Рішення: збільште тиск азоту, щоб покращити охолодження та одночасно видалити шлак.

- Погана тепловіддача: Накладання аркушів або різка без належної опори призводить до накопичення тепла. Рішення: виконуйте різку окремих аркушів із правильним проміжком між матеріалом та робочим столом.

Короблення аркуша є, можливо, найбільш неприємним дефектом для операторів лазерних машин для різки металу. Входить ідеально рівний аркуш; виходить вигнутий, скручений елемент. Що сталося?

Короблення виникає, коли теплове розширення та стиснення створюють внутрішні напруження, які матеріал не може компенсувати, залишаючись рівним. Поширені причини та їхні рішення включають:

- Недостатнє закріплення: Непідтримуваний матеріал зміщується під час різання через виникнення теплових напружень. Рішення: використовуйте затискні пристрої, вакуумні столи або магнітні фіксатори, щоб утримувати аркуш у потрібному положенні протягом усього циклу різання.

- Невдала послідовність різання: Різання деталей у неправильному порядку призводить до накопичення тепла в окремих зонах. Рішення: програмуйте таку послідовність різання, яка рівномірно розподілятиме тепло по всьому аркушу — чергуйте віддалені ділянки замість послідовного різання сусідніх деталей.

- Деталі розташовано занадто близько одна до одної: Мінімальний зазор між деталями концентрує тепло в вузьких перемичках. Рішення: збільшіть відстань між деталями щонайменше до 1,5 товщини матеріалу.

- Відсутній час охолодження між операціями: Прискорене виробництво не дозволяє теплу відводитися між різаннями. Рішення: робіть короткі паузи під час складних операцій розкрою, особливо при роботі з чутливими до нагріву сплавами.

Досвідчені оператори рекомендують використовувати імпульсний режим лазера, якщо це можливо. Імпульсний режим забезпечує короткі періоди охолодження між імпульсами енергії, значно зменшуючи накопичення тепла в тонких матеріалах.

Найкращий захід від якісних проблем? Профілактичне обслуговування. Очищайте лінзи до того, як забруднення спричинить проблеми. Перевіряйте сопла на початку кожної зміни. Переконайтесь у чистоті газу під час заміни балонів. Ці прості звички допомагають виявити невеликі проблеми, поки вони не перетворилися на дорогі дефекти — це дозволяє вашому виробництву працювати безперебійно та задовольняти клієнтів.

Тепер, коли ви знаєте, як діагностувати та усувати поширені дефекти різання, як лазерне різання постає на тлі альтернативних методів, таких як плазмове та гідроабразивне?

Лазерне різання проти плазми, водяного струменя та механічних методів

З огляду на велику кількість доступних варіантів верстатів для різання металу, як зрозуміти, яка технологія найкраще відповідає вашим конкретним потребам? Відповідь залежить від типу матеріалу, вимог до товщини, необхідної точності та бюджетних обмежень. Кожен метод має свої чіткі переваги — і розуміння цих відмінностей допоможе вам приймати обґрунтовані рішення, що дозволять економити кошти й забезпечувати якість, якої вимагають ваші проекти.

Ось комплексне порівняння чотирьох основних технологій різання, що використовуються в сучасному виробництві:

| Специфікація | Лазерне різання | Плазмова різка | Водяна різка | Механічна (гільйотина/пробивка) |

|---|---|---|---|---|

| Точність/Допуск | ±0,1 мм на тонких матеріалах | ±0.5-1мм | ±0,1 мм (±0,02 мм із динамічною головкою) | ±0,25-0,5 мм |

| Діапазон товщини матеріалу | 0,5 мм – 25 мм (сталь) | 0 мм – 38 мм+ | 0,8 мм – 100 мм+ | До 25 мм |

| Зона термічного впливу | Мінімальний (вузька зона термічного впливу) | Суттєво | Відсутнє (холодне різання) | Немає |

| Якість краю | Відмінна — гладка, без заусенців | Посереднє — потрібно шліфування | Дуже добре — немає термічних ефектів | Добре лише для прямих розрізів |

| Вартість експлуатації/година | ~$20/год | ~$15/год | Вище (вартість абразивів) | Найнижча |

| Швидкість (тонкі матеріали) | Дуже швидко | Середня | Повільно | Дуже швидко (прості форми) |

| Швидкість (товсті матеріали) | Помірно до повільно | Швидка | Повільно | Швидко (прості форми) |

| Сумісність матеріалів | Метали, деякі неметали | Лише провідні метали | Майже будь-який матеріал | Лише метали |

| Здатність працювати з складною геометрією | Чудово | Обмежений | Чудово | Дуже обмежено |

Де лазерне різання перевершує будь-які альтернативи

Коли важлива максимальна точність, промисловий лазерний верстат для різання забезпечує результати, яких інші технології просто не можуть досягти. Згідно з технічним аналізом Xometry, концентрована енергія лазерного променя створює вузький різ (зазор) приблизно 0,5 мм порівняно з 1–2 мм у плазмовому різанні. Цей вужчий зазор безпосередньо забезпечує жорсткіші допуски та більше можливостей для складних конструкцій.

Розгляньте, що робить промисловий лазерний різак найкращим вибором для високоточних робіт:

- Висока точність: Лазерне різання досягає допусків ±0,1 мм на тонких матеріалах — у п’ять разів точніше, ніж можливості плазми ±0,5 мм. Для компонентів, які потребують щільного прилягання або точних розмірів, ця різниця має критичне значення.

- Чиста кромка: Лазерний різальний CNC-верстат створює гладкі кромки без заусенців, які часто не потребують додаткової обробки. Кромки, отримані плазмовим різанням, зазвичай потрібно шліфувати, щоб видалити шлак і грубу текстуру.

- Складна геометрія: Дрібні отвори, гострі кути та складні візерунки, які неможливо виконати плазмовим або механічним способом, є звичайною справою для лазерних систем. Фокусований промінь виконує детальну роботу, яку ширші методи різання не можуть навіть спробувати.

- Всеохватність матеріалів: На відміну від плазми, яка вимагає провідних матеріалів, лазерне різання може обробляти метали, а також певні види пластмас, кераміки та композитів за необхідності.

- Швидкість при різанні тонких матеріалів: Для матеріалів товщиною менше 6 мм лазерне різання значно швидше, ніж інші методи. Тестування Wurth Machinery підтверджує, що лазерні системи чудово справляються там, де точність і швидкість мають існувати одночасно при роботі з тонким і середнім калібром.

Категорія верстатів для різання листового металу кардинально змінилася завдяки лазерним технологіям. Тоді як традиційні пробивка та гільйотина вимагали окремого інструменту для кожної форми, одна лазерна система може вирізати практично будь-яку геометрію безпосередньо з того самого файлу САПР. Ця гнучкість драматично скорочує час на налагодження та витрати на інструменти — особливо цінно для нестандартних завдань або розробки прототипів.

Для виробників, які використовують верстат для різання сталі в умовах великої номенклатури та малої кількості, лазерна технологія пропонує неперевернену універсальність. Змініть файл з проектом, і верстат для різання металу виготовить абсолютно інші деталі без механічних налаштувань.

Коли доцільніше використовувати плазму або водяний струмінь

Незважаючи на переваги лазерного різання щодо точності, альтернативні технології залишаються необхідними для певних завдань. Розуміння того, коли слід обрати плазму або гідроабразивну різку замість лазера, допомагає уникнути переплати за можливості, які вам не потрібні, або складнощів з обладнанням, що не справляється з вашими вимогами.

Переваги плазмової різки:

Плазмове різання є оптимальним при економічній обробці товстого провідного металу. Згідно з галузевими даними, плазморізи можуть обробляти металеві плити товщиною до 38 мм — значно більше, ніж максимальна товщина 25 мм для більшості лазерних систем. Для виготовлення конструкційної сталі, важкого обладнання чи суднобудування плазмове різання залишається практичним вибором.

Розгляньте можливість використання плазмового різання, коли:

- Товщина матеріалу регулярно перевищує 20 мм

- Вимоги до якості кромки є помірними (допускається подальша обробка)

- Капітальні витрати обмежені — плазмове обладнання значно дешевше за лазерне аналогічної потужності

- Експлуатаційні витрати важливіші за точність — вартість роботи плазми становить приблизно 15 доларів на годину порівняно з 20 доларами для лазера

- Деталі будуть зварюватися, тому шліфування кромок і так увійде до звичайного процесу

Переваги гідроабразивного різання:

Технологія гідрорізання займає унікальне положення як єдиний справді «холодний» метод різання. Змішуючи воду під високим тиском з абразивними частинками, струмінь розрізає матеріали без утворення тепла — повністю усуваючи зони теплового впливу, термічні деформації та зміни металургійної структури

Ринкове дослідження очікується, що до 2034 року ринок гідрорізання перевищить 2,39 мільярда доларів через попит на обробку чутливих до нагріву матеріалів. Коли потрібно повністю зберегти властивості матеріалу, гідрорізання забезпечує те, на що не здатні термічні методи

Оберіть різання водяною струєю, коли:

- Зони теплового впливу неприпустимі — авіаційні компоненти, медичні пристрої або матеріали, що піддавалися термообробці

- Товщина матеріалу перевищує 25 мм, тоді як точність залишається важливою

- Потрібне різання неметалів — каменю, скла, композитів, гуми або харчових продуктів

- Виникають проблеми з дзеркальними металами — гідроабразивне різання обробляє мідь і латунь без ризику зворотного відбиття

- Властивості матеріалу мають залишатися незмінними — без загартування, без напружень, без потемніння

Механічні методи (стріжка та пробивка):

Не ігноруйте традиційні механічні методи різання там, де вони доцільні. Стріжка та пробивка залишаються найшвидшими та найдешевшими варіантами для високовиробничих серій простих форм. Коли ви виготовляєте тисячі однакових кронштейнів, заготовок або простих геометричних фігур, механічні методи забезпечують неперевершені витрати на один виріб

Механічне різання доцільне, коли:

- Форми є простими — прямі лінії, стандартні отвори, базові прямокутники

- Обсяги виробництва дуже великі — витрати на оснастку розподіляються на тисячі деталей

- Швидкість важливіша за складність — механічні системи працюють швидше, ніж будь-який термічний метод

- Товщина матеріалу залишається в межах обмежень інструменту

Підсумок? Лазерна різка домінує у роботі з тонкими та середніми перерізами, де важливі якість краю та геометрична складність. Плазмова різка ефективно справляється з товстими плитами, коли достатня помірна точність. Гідроабразивна різка усуває проблеми, пов’язані з термічним впливом, для чутливих матеріалів. Механічні методи залишаються лідерами для високовиробничих простих форм. Багато успішних виробничих цехів з часом інвестують у кілька технологій — кожна з яких використовується там, де вона найефективніша.

Розуміння компромісів між цими технологіями готує вас до наступного важливого рішення: скільки коштуватиме ваш проект і які чинники впливають на ціноутворення при лазерній різці?

Чинники вартості та стратегії ціноутворення для проектів різання металу

Ось запитання, яке ставить у глухий кут багатьох інженерів та керівників проектів: «Яка ціна за квадратний фут лазерного різання?» Звучить логічно, правда ж? Але насправді це неправильний підхід. Найважливішим чинником, що визначає вартість лазерного різання, є не площа матеріалу — а час роботи обладнання, необхідний для вирізання вашого конкретного дизайну. Проста прямокутна деталь і складна декоративна панель, виготовлені з одного й того самого аркуша, можуть мати дуже різну вартість.

Розуміння реального механізму ціноутворення дає вам контроль над бюджетом вашого проекту. Згідно з Комплексним посібником з ціноутворення Fortune Laser , більшість постачальників розраховують вартість за допомогою такої базової формули:

Кінцева ціна = (Вартість матеріалів + Змінні витрати + Постійні витрати) × (1 + Націнка)

Розглянемо, що кожен компонент означає для вашого гаманця — і як ви можете впливати на кожен із них.

Розуміння факторів, що впливають на вартість лазерного різання

П’ять ключових факторів безпосередньо впливають на ціну, яку ви отримаєте за лазерне різання деталей. Знання цих факторів допоможе вам передбачити витрати ще до подання проекту та знайти можливості для економії.

Тип матеріалу та товщина: Це впливає на вашу ціну двома способами — вартістю сировини та складністю різання. Дослідження Komacut підтверджують, що для більш товстих матеріалів потрібно більше енергії та менша швидкість різання. Подвоєння товщини матеріалу може більше ніж подвоїти час і вартість різання, оскільки лазеру потрібно рухатися значно повільніше, щоб отримати чистий розріз.

Час роботи обладнання (найважливіший фактор): Це погодинна ставка лазерного різака, помножена на час, необхідний для виконання вашого замовлення. Зазвичай ставки на обладнання становлять від 60 до 120 доларів за годину залежно від можливостей устаткування. Час роботи обладнання включає:

- Довжина різу: Загальний лінійний шлях, який проходить лазер — довші шляхи означають більше часу

- Кількість просвердлень: Щоразу, коли лазер розпочинає новий розріз, спочатку необхідно пробити матеріал. Виріб зі 100 невеликими отворами коштує дорожче, ніж один великий виріз через сумарний час пробивання

- Тип операції: Різання (наскрізне) найповільніше; скарифікування (часткової глибини) швидше; гравірування часто розраховується за квадратний дюйм

Складність дизайну: Складні конструкції з тісними вигинами та гострими кутами змушують машину уповільнюватися, що збільшує загальний час різання. Згідно з технічною документацією A-Laser, проста шайба з загальною лінійною довжиною 300 мм ріже швидше, ніж ті самі 300 мм складної геометрії з детальними елементами — лазерна швидкість має бути нижчою під час виконання складних робіт.

Точність та вимоги до перевірки: Встановлення допусків точніше, ніж це необхідно функціонально, є поширеною причиною додаткових витрат. Витримання ±0,025 мм вимагає повільніших і більш контрольованих швидкостей різання порівняно з ±0,127 мм. Інспекції за AQL або перевірка кожного окремого виробу значно збільшують витрати на працю порівняно зі стандартною перевіркою першого та останнього виробу.

Додаткові операції: Послуги, що виходять за межі первинного різання — гнучка, нарізування різьби, встановлення кріпіжних елементів, порошкове покриття чи пасивація — оплачуються окремо. Ці методи остаточної обробки збільшують як вартість, так і термін виконання вашого проекту.

Не забудьте про приховані витрати, які часто стають несподіванкою для багатьох покупців:

- Сертифікація матеріалу: Документи про походження сертифікованих промислових виробництв для авіаційної або медичної галузі

- Спеціальні вимоги до інспектування: Звіти про вимірювання КВМ або документація з розмірів

- Особливе упаковування: Гелеві пакети, спеціальні лотки або вимоги до упаковки понад стандартну коробку

- Платні тарифи на термінові замовлення: Прискорене виконання зазвичай збільшує стандартну ціну на 25–50%

Оптимізація вашого проекту для економічного виробництва

Ось гарна новина: як конструктор або інженер, ви маєте значний контроль над кінцевою ціною. Ці стратегії допоможуть вам знизити витрати без втрати функціональності — направляючи більше бюджету на те, що справді важливо.

- Спростіть свою геометрію: Там, де це можливо, зменшуйте складні криві та об'єднуйте кілька дрібних отворів у більші прорізи. Це мінімізує як довжину різання, так і трудомісткі операції просвердлювання.

- Використовуйте найтонший матеріал, що можливий: Це найбільш ефективна стратегія зниження вартості. Більш товсті матеріали експоненційно збільшують час роботи обладнання — завжди перевіряйте, чи тонший калібр може задовольняти ваші конструкційні вимоги.

- Очистіть свої конструкторські файли: Перед поданням видаліть дубльовані лінії, приховані об'єкти та службові нотатки. Автоматизовані системи ціноутворення намагатимуться вирізати все — подвійні лінії буквально подвоюють вартість цієї деталі.

- Уніфікація товщин матеріалу: Використання поширених стандартних розмірів матеріалів дозволяє уникнути комісій за спеціальне замовлення та скорочує терміни виготовлення. Дізнайтеся, які матеріали є на складі вашого постачальника.

- Проектуйте з урахуванням ефективного розміщення: Деталі, які щільно розташовуються разом із мінімальними проміжками, зменшують відходи матеріалу. Розгляньте можливість повороту або дзеркального відображення деталей для більш ефективного розміщення на стандартних листах.

- Групуйте подібні деталі разом: Об'єднуйте замовлення, щоб розподілити витрати на налагодження на більшу кількість одиниць. Кастомні проекти лазерного різання значно виграють від обсягів — знижки на великі замовлення можуть сягати 70%.

Економія на масштабі заслуговує особливої уваги. Кожне завдання передбачає фіксовані витрати на налаштування — завантаження матеріалу, калібрування обладнання, підготовку файлів. Якщо ви замовляєте 10 деталей, ці витрати повністю розподіляються лише на 10 одиниць. Якщо ж ви замовляєте 1000 деталей, ті самі витрати на налаштування розподіляються на 1000 одиниць, що значно знижує вартість кожної окремої деталі. Аналіз галузі показує, що об’єднання потреб у більші, але рідші замовлення постійно забезпечує найкращу вигоду.

Цікавитесь, скільки коштує лазерний різальний верстат, якщо розглядаєте можливість власного виробництва? Початкова ціна базових моделей волоконних лазерних різальних верстатів починається приблизно від 20 000 доларів США за прості системи, тоді як обладнання для виробництва коштує від 100 000 до 500 000 доларів США і більше. Для більшості операцій питання полягає не лише в тому, «скільки коштує лазерний різальний верстат», а й у тому, чи достатній обсяг виробництва, щоб виправдати капіталовкладення порівняно з аутсорсингом до спеціалістів, які вже мають обладнання та експертні знання.

Оскільки цінові основи вже розглянуто, залишилося ще одне важливе питання, перш ніж починати різання: безпека. Належні протоколи захищають як операторів, так і обладнання — давайте розглянемо, що потрібно для відповідальних операцій.

Протоколи безпеки та найкращі практики для операцій з різання металу

Ось про що багато хто зволікає згадувати у брошурах на обладнання: лазерне різання металу пов’язане з реальними небезпеками, які вимагають належного ставлення. Ми говоримо про лазерні системи четвертого класу, здатні миттєво пошкодити очі або шкіру, пари металу, що містять токсичні важкі метали, та температури, достатні для займання матеріалів. Розуміння цих ризиків та впровадження належного контролю забезпечує безпеку вашим працівникам, обладнанню та вашому бізнесу.

Згідно з Стандарт ANSI Z136.1 —документ, що є основою програми промислової безпеки лазерів—об'єкти, де використовуються потужні лазерні машини для різання металу, мають забезпечити захист як від променевих небезпек (пошкодження очей та шкіри), так і від непроменевих небезпек (електрошок, пожежа та забруднення повітря). Розглянемо, що саме потрібно для відповідальних операцій.

Захист операторів від лазерного випромінювання та металевих фумів

Більшість промислових систем лазерного різання класифікуються як Клас 1 під час нормальної роботи — лазер повністю закритий, а блокувальні дверцята запобігають впливу випромінювання. Проте всередині цих систем розташовані лазери Класу 3B або Класу 4, здатні завдати серйозної шкоди. Коли корпус відкривають для обслуговування чи усунення несправностей, оператори піддаються прямому впливу.

Вимоги до засобів індивідуального захисту:

- Окуляри, призначені для роботи з лазерами: Обов’язкові, коли блокування корпусу відключено. Окуляри мають бути розраховані на конкретну довжину хвилі — 1,06 мікрометра для волоконних лазерів, 10,6 мікрометра для систем CO₂. Загальні захисні окуляри не забезпечують жодного захисту.

- Захисна одяг: Довгі рукава та відповідний робочий одяг запобігають контакту шкіри під час технічного обслуговування. Захисні рукавиці, стійкі до високих температур, обов’язкові при роботі з матеріалами, які нещодавно розрізали, або з гарячими поверхнями.

- Рукавички, стійкі до абразивного зносу: Необхідно під час демонтажу деталей із гострими краями або при роботі з уламками матеріалу нерівної форми, що залишаються на різальному ложі.

- Захист дихальних шляхів: Потрібно, коли системи вентиляції не можуть достатньо контролювати забруднення повітря — особливо під час технічного обслуговування всередині різальних камер.

Окрім безпосередньої небезпеки від лазера, пари, що утворюються під час промислового лазерного різання, становлять серйозну загрозу для здоров’я. Дослідження від Camfil APC підтверджує, що лазерне та плазмове різання утворюють металеві пари, які містять небезпечні елементи, зокрема свинець, нікель, хром і ртуть. Ці мікроскопічні частинки тривалий час перебувають у повітрі й можуть бути випадково вдихнуті, що призводить до проблем з дихальними шляхами та довгострокових наслідків для здоров’я.

Особливу увагу слід приділяти небезпекі, пов’язаній із конкретними матеріалами:

- Сталь із цинковим покриттям: Гальванізовані матеріали виділяють пари оксиду цинку під час різання — причина «лихоманки від металевих парів». Наявність належної системи витяжки є обов’язковою.

- Нержавіюча сталь: Містить хром, який при випаровуванні утворює сполуки шестивалентного хрому — відомий канцероген, що вимагає суворого контролю експозиції.

- Латунь: Вміст цинку створює ті самі небезпеки від парів, що й оцинкована сталь.

- Дзеркальні метали: Алюміній і мідь становлять ризик зворотного відбиття, що може пошкодити оптичні компоненти — а також потенційно піддавати операторів дії випромінювання розсіяного променя, якщо захисні системи порушені.

Вимоги до приміщення для безпечного лазерного різання

Безпечна експлуатація лазерного верстата для різання сталі вимагає не лише засобів індивідуального захисту — ваше приміщення само по собі повинно мати належні інженерні заходи контролю. Керівництвом з безпеки при використанні лазерного різання Університету Карнегі-Меллон передбачає, що обладнання може працювати лише в добре провітрюваних приміщеннях із мінімум 15 повітрообмінами на годину.

Вимоги до контролю довкілля:

- Спеціалізована витяжка диму Стандартні системи опалення, вентиляції та кондиціонування повітря не можуть належним чином контролювати металеві пари. Для уловлювання частинок перед їх потраплянням у робоче середовище потрібні спеціальні установки для збирання пилу та диму з високоефективними картриджними фільтрами.

- Системи гасіння пожеж: Лазерні різаки можна встановлювати лише в місцях із належними засобами гасіння пожежі. Біля обладнання мають бути вуглекислотні або порошкові вогнегасники — ємності не повинні перевищувати 5 фунтів для швидкого доступу.

- Правильні блокування вентиляції: Системи вентиляції мають бути активовані до початку роботи лазера. Багато підприємств блокують витяжні системи з ланцюгами запуску лазера, щоб заборонити роботу за відсутності достатнього повітрообміну.

- Чисте робоче середовище: Накопичення пилу та сміття поблизу обладнання для різання створює ризик пожежі. Регулярне очищення решіток для різання та прилеглих територій є обов’язковим.

Вимоги до експлуатаційних процедур:

- Перевірки безпеки перед початком роботи: Перед кожним сеансом різання оператори повинні перевірити стан обладнання, прибрати горючі матеріали з прилеглих зон, переконатися у наявності вогнегасників та належному функціонуванні вентиляції.

- Постійне присутнєсть: Експлуатація лазерних різальних машин ніколи не повинна залишатися без нагляду. Поєднання високих температур і горючих залишків створює реальну загрозу пожежі, що вимагає негайного реагування.

- Процедури аварійної зупинки: Оператори мають знати, як негайно зупинити роботу у разі пожежі або виникнення механічних несправностей. Ніколи не можна блокувати запобіжні блокування.

- Перевірка матеріалу: Перед різанням необхідно переконатися, що матеріали придатні для лазерної обробки. Деякі покриття, клеї або композитні матеріали виділяють надзвичайно токсичні пари під час випаровування.

Навчання та сертифікація:

Послуги з точного лазерного різання залежать від належно підготовлених операторів. Вимоги до навчання включають загальні принципи безпеки при роботі з лазерами, процедури експлуатації конкретного обладнання, запобігання пожежам та дії у разі їх виникнення, а також аварійні протоколи. Документи про завершення навчання слід зберігати для всього персоналу.

Технічне обслуговування створює додаткові ризики. Очищення лінз і заміна сопел піддають операторів впливу залишкової енергії променя, забруднених оптичних компонентів і систем високої напруги. Ці завдання повинні виконувати лише кваліфіковані працівники, дотримуючись процедур блокування/пломбування та використовуючи відповідні засоби індивідуального захисту.

Суть у чому? Безпека — це не додаткова опція до точності лазерного різання, а основа сталого функціонування. Підприємства, які надають пріоритет правильному контролю, захищають своїх працівників, уникують дорогих інцидентів і зберігають стабільну якість виробництва, яку очікують їхні клієнти. Коли протоколи безпеки встановлено, настає час остаточного рішення: чи слід інвестувати в обладнання чи співпрацювати з професійними послугами?

Вибір між інвестиціями в обладнання та професійними послугами

Ви оволоділи технологією, розумієте матеріали й знаєте, як оптимізувати витрати — тепер настає ключове питання, з яким стикається кожна розвиваючася компанія: чи слід інвестувати власний металевий лазерний різак чи співпрацювати з послугами лазерного різання металу, які вже мають потрібне обладнання та експертні знання? Це рішення визначатиме розподіл ваших капіталовкладень, операційну гнучкість і конкурентні позиції на роки наперед.

Універсальної відповіді немає. Згідно з аналізом галузі від GF Laser , найкращий підхід залежить від вашого конкретного обсягу, бюджету, вимог до матеріалів і довгострокової бізнес-стратегії. Багато успішних підприємств насправді починають із аутсорсингу, а потім переносять можливості всередину компанії, коли попит зростає, тоді як інші постійно використовують гібридні моделі, залучаючи зовнішніх партнерів для додаткових замовлень або спеціалізованих робіт.

Фреймворк рішення щодо купівлі чи аутсорсингу для вашої операції

Коли власний лазерний металорізальний верстат є фінансово вигідним? І коли пошук «послуг лазерного різання поблизу мене» забезпечує кращу цінність? Розглянемо фактори, які впливають на вибір кожного варіанта.

Фактори, що сприяють інвестуванню в обладнання всередині компанії

- Високий обсяг, стабільний попит: Якщо ви щодня виробляєте однакові або схожі деталі, економія на одиницю продукції швидко накопичується. Висока частота різання виправдовує капіталовкладення.

- Власні конструкції, що вимагають конфіденційності: Коли важливе захист інтелектуальної власності, зберігання конфіденційних розробок усередині компанії усуває ризики розголошення третім сторонам.

- Потреба у швидкій ітерації: Команди розробки продуктів виграють від прототипування того ж дня. Наявність обладнання на місці дозволяє швидко проходити цикли проектування-тестування-коригування без очікування зовнішніх пропозицій та доставки.

- Вимоги до контролю виробництва: Власне обладнання дає повний контроль над графіком, стандартами якості та зміною пріоритетів — немає необхідності конкурувати з іншими клієнтами за час роботи верстатів.

- Довгострокове зниження витрат: Незважаючи на високі початкові інвестиції (виробничі волоконні лазери від виробників, таких як Trumpf, коштують понад 600 000 доларів США), операції зі стабільним великим обсягом часто досягають нижчої вартості на одиницю продукції з часом.

Фактори, що сприяють аутсорсингу професійним послугам

- Змінний або непередбачуваний попит: Коли ваші потреби у різанні значно коливаються, аутсорсинг дозволяє масштабувати потужності вгору або вниз, не маючи простоюючого обладнання в періоди спаду.

- Різноманітні вимоги до матеріалів: Постачальники послуг зі спеціалізованого лазерного різання металу мають кілька лазерних систем, оптимізованих для різних матеріалів. Використання волоконних лазерів, CO2-систем та різних рівнів потужності через одного постачальника ефективніше, ніж інвестування в кілька верстатів.

- Обмеження капіталу: Уникнення капіталовкладень у обладнання на суму понад шість цифр дозволяє зберегти кошти для інших бізнес-пріоритетів. Жодних виплат за обладнання, жодних графіків амортизації.

- Доступ до експертних знань та сучасних технологій: Професійні сервіси інвестують у найсучасніше обладнання та залучають досвідчених операторів. Ви отримуєте переваги від їхніх можливостей без необхідності проходити навчання чи витрачатися на підготовку персоналу.

- Зменшення операційної складності: Уникнення технічного обслуговування обладнання, управління запасами споживчих матеріалів, навчання операторів та дотримання вимог безпеки спрощує вашу діяльність. Дозвольте спеціалістам вирішувати складні завдання.

- Спеціальні вимоги до допоміжних газів: Інтенсивне різання нержавіючої сталі або алюмінію потребує значної кількості азоту — що передбачає встановлення стаціонарних резервуарів, що збільшує інфраструктурні витрати понад вартість самого лазера.

Цікавитесь «лазерним різанням поблизу мене» для час від часу проектів? У більшості міст є кілька постачальників послуг, які пропонують швидке виконання. Для спеціалізованих або високоточних завдань не обмежуйте пошук географічно — вартість доставки часто незначна порівняно з різницею в можливостях між постачальниками.

Автомобільна та промислова сфера застосування стимулюють попит

Розуміння того, як різні галузі використовують лазерне різання, допомагає з’ясувати, який підхід підходить саме вам. Застосування охоплюють від масивних конструкційних елементів до делікатних прецизійних вузлів — кожен із яких має окремі вимоги, що впливають на рішення купувати чи аутсорсити.

Компоненти шасі та підвіски автомобіля:

Автомобільний сектор є одним із найбільших споживачів прецизійного лазерного різання. Для кріплень шасі, елементів підвіски та структурних підсилювачів потрібні вузькі допуски та постійна якість на тисячах однакових деталей. Ці застосування зазвичай віддають перевагу професійним виробничим партнерам, які поєднують лазерне різання з додатковими операціями, такими як штампування та формування.

Для автомобільних застосувань, що вимагають стандартів якості, сертифікованих за IATF 16949, краще співпрацювати зі встановленими виробниками, ніж створювати внутрішні можливості. Shaoyi (Ningbo) Metal Technology показують, як професійні партнери з виготовлення інтегрують лазерне різання з металевим штампуванням та прецизійними збірками — забезпечуючи повноцінні рішення для компонентів, від швидкого прототипування за 5 днів до автоматизованого масового виробництва. Такий комплексний підхід забезпечує підтримку DFM та швидке отримання комерційних пропозицій, що важко досягти лише за допомогою власного обладнання.

Конструкційні елементи літаків:

Деталі аерокосмічної галузі вимагають надзвичайної точності та можливості відстеження матеріалів. Суворі сертифікаційні вимоги галузі — AS9100, NADCAP та кваліфікації, специфічні для матеріалів, — часто роблять аутсорсинг спеціалізованим постачальникам більш практичним, ніж спроби отримання внутрішньої сертифікації. Ці деталі зазвичай виготовляються з екзотичних сплавів, таких як титан, та спеціальних марок алюмінію, що потребує глибоких знань матеріалознавства від постачальників.

Архітектурні панелі та декоративні елементи:

Архітектурні застосування демонструють художні можливості лазерного різання. Складні фасадні панелі, декоративні екрани та індивідуальні вивіски поєднують естетичні вимоги з конструкційною міцністю. Ці проекти часто передбачають унікальні або обмежені серії, що робить аутсорсинг бажаним — витрати на налагодження та період освоєння не виправдовують інвестицій у обладнання для рідких декоративних завдань.

Корпуси прецизійних приладів:

Медичні пристрої, наукові інструменти та електронні корпуси вимагають найвищої точності, яку може забезпечити лазерна різка. Ці застосування часто потребують додаткових операцій — формування, встановлення кріпіжних елементів, обробки поверхні, — які вигідно виконувати у повного циклу виробничих партнерів із комплексними можливостями.

Гібридний підхід заслуговує серйозного розгляду. Багато успішних підприємств володіють обладнанням для основних робіт з високим обсягом виробництва, водночас підтримуючи співпрацю ззовнішніми постачальниками для виконання додаткових замовлень, роботи зі спеціальними матеріалами або виконання операцій, що виходять за межі їхніх внутрішніх можливостей. Ця модель поєднує вигоди власного обладнання з гнучкістю аутсорсингу — дає змогу адаптуватися до коливань попиту, не відмовляючись від роботи чи не утримуючи надлишкових потужностей.

Яким би шляхом ви не пішли, пам'ятайте, що рішення щодо лазерного різання не є остаточним. Почніть з того, що диктує ваша поточна ситуація, а потім розвивайтесь разом із зростанням бізнесу. Виробники, які досягають успіху, — це ті, хто регулярно переглядає свій підхід, забезпечуючи відповідність своєї стратегії виготовлення змінним ринковим вимогам та технологічному прогресу.

Поширені запитання про лазерне різання металевих листів

1. Чи можна різати металеві листи лазерним різаком?

Так, лазерні різаки ефективно обробляють різні метали, включаючи сталь, алюміній, титан, латунь та мідь, з надзвичайною точністю. Сучасні волоконні лазери забезпечують допуски до ±0,1 мм на тонких матеріалах, що робить їх ідеальними для автомобільної, авіаційної та архітектурної галузей. Для відбиваючих металів, таких як алюміній і мідь, волоконні лазери є обов’язковими, оскільки вони дозволяють обробляти ці матеріали без ризику зворотного відбиття, яке може пошкодити системи CO₂.

2. Скільки коштує лазерне різання металу?

Лазерна різка металу зазвичай коштує від 13 до 20 доларів за годину роботи обладнання. Однак фактична ціна залежить від типу та товщини матеріалу, складності та загальної довжини різки, кількості (витрати на підготовку розподіляються на більші замовлення) та вимог до якості краю. Проста деталь коштує значно менше, ніж складний дизайн із того самого аркуша. Знижки за великі обсяги можуть досягати 70% для замовлень великої кількості, а оптимізація конструкції шляхом спрощення геометрії та використання тонших матеріалів ефективно знижує витрати.

3. Які матеріали не можна різати лазером?

Стандартні лазерні різаки не можуть безпечно обробляти ПВХ, Лексан, полікарбонат і певні види стиролу через виділення токсичних парів. Для металів СО2-лазери погано справляються з високовідбивними матеріалами, такими як алюміній, мідь та латунь — для них потрібна технологія волоконного лазера. Крім того, деякі покриті метали та композити виділяють небезпечні пари під час випаровування, тому перед різкою потрібно перевіряти матеріал і забезпечувати належну вентиляцію.

4. У чому полягає різниця між волоконним лазером і CO2-лазером для різання металу?

Волоконні лазери працюють на довжині хвилі 1,064 мікрометра з ефективністю енергії 35 %, чудово підходять для різання відбивних металів і потребують мінімального обслуговування, маючи термін служби до 100 000 годин. CO2-лазери використовують довжину хвилі 10,6 мікрометра з ефективністю 10–20 % і не можуть безпечно різати відбивні метали. Волоконні лазери споживають приблизно третину потужності систем CO2 для виконання аналогічних завдань і ріжуть тонкі матеріали до 3 разів швидше, що робить їх найкращим вибором для спеціалізованого виготовлення металевих виробів.

5. Чи краще купити лазерний верстат для різання чи скористатися послугами професійних компаній?

Обирайте внутрішнє обладнання для стабільного попиту великих обсягів, власних конструкцій, що вимагають конфіденційності, та потреби у швидкому прототипуванні. Доводьте на аутсорсинг, коли попит коливається, потрібні різноманітні матеріали або важливе збереження капіталу. Багато успішних підприємств використовують гібридні моделі — володіючи обладнанням для основних завдань та співпрацюючи з виробниками, сертифікованими за IATF 16949, такими як Shaoyi, для спеціалізованих автомобільних компонентів, що вимагають інтегрованих операцій штампування та формування.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —