Компанії з лазерного різання: секрети цін, файлів та вибору

Розуміння технології лазерного різання та принципу її роботи

Отже, що таке лазерне різання? Уявіть, як сонячне світло, зосереджене через лупу, прожигає отвір у папері — тепер помножте цю інтенсивність на тисячі. Лазерне різання — це процес точного виробництва який використовує дуже концентрований промінь світла для випаровування, плавлення або прожигання матеріалів із надзвичайною точністю. Коли ви оцінюєте компанії з лазерного різання для свого проекту, розуміння цієї фундаментальної технології допомагає ставити правильні запитання та приймати обґрунтовані рішення.

Технологія працює за рахунок процесу, який називається вимушеним випромінюванням. Усередині лазерного резонатора атоми або молекули збуджуються до тих пір, поки не випустять фотони — найдрібніші частинки світла. Ці фотони відбиваються між дзеркалами, поступово збільшуючи інтенсивність, доки не утворять когерентний потужний промінь. Згідно з Xometry, цей промінь потім спрямовується через лінзи, які фокусують енергію в надзвичайно малому діаметрі, створюючи локалізовану точку з високою енергією, здатну різати лазером метали, пластики, дерево та безліч інших матеріалів.

Як лазерні технології перетворюють сировину

Коли сфокусований промінь потрапляє на матеріал, відбувається одне з трьох: результат залежить від типу матеріалу та налаштувань лазера. Метали, як правило, плавляться під дією інтенсивного нагрівання, а потім високотисковий струмінь газу — інертного азоту або реактивного кисню — видаляє розплавлений матеріал із зони різання. Неметалеві матеріали, такі як дерево чи акрил, найчастіше повністю згоряють або перетворюються на пару. Деякі методи різання, відомі як дистанційне або сублімаційне різання, взагалі не потребують допоміжного газу — лазер для машини просто випаровує матеріал безпосередньо.

Ця точність робить лазерне різання передовими технологіями у виробництві. На відміну від механічних методів різання, які фізично контактують із матеріалами, лазерні промені не призводять до зносу інструменту і можуть створювати складні конструкції, неможливі при традиційних підходах. Результат? Чисті краї, вузькі допуски та здатність обробляти все — від делікатних прототипів до серійного виробництва великих обсягів.

CO2 проти Волоконний проти Nd:YAG лазерні системи

Не всі лазери однакові. Коли професійні виробники обговорюють свої можливості, зазвичай йдеться про один із трьох основних типів лазерів — кожен з яких має власні переваги, що мають значення для вашого проекту.

- CO2 лазери: Ці потужні агрегати використовують газову суміш діоксиду вуглецю, азоту та гелію як активне середовище. Лазери CO2 працюють на довжині хвилі 10 600 нм і чудово підходять для лазерного різання та гравірування органічних матеріалів, пластмас і дерева. Вони також ефективно справляються з листовим металом, хоча мають труднощі з високовідбивними матеріалами, такими як мідь і латунь. Верстат лазерного різання металу з лазером CO2 є найуніверсальнішим варіантом для цехів, що працюють із різноманітними типами матеріалів.

- Волоконні лазери: Використовуючи легований оптичний кабель як середовище лазера, волоконні лазери створюють коротші довжини хвиль (зазвичай близько 1064 нм), які відбивні метали поглинають значно краще. Згідно з Xometry, це робить волоконні лазери найкращим вибором для різання міді, латуні, алюмінію та нержавіючої сталі. Їхня вища електрична ефективність і менші витрати на обслуговування зробили їх все більш популярними в промислових умовах.

- Лазери Nd:YAG: Ці твердотільні лазери використовують кристали, леговані неодимом, для генерації потужних променів, ідеальних для різання товстих металів і виконання прецизійного зварювання. Хоча Nd:YAG-лазери менш поширені в загальному виробництві, вони добре себе зарекомендували в спеціалізованих застосунках, де потрібне глибоке проникнення або імпульсний режим для деликатних операцій.

Під час звернення до потенційних партнерів з виготовлення дізнайтеся, які типи лазерів вони використовують. Компанія, що має кілька лазерних технологій, зможе краще підібрати обладнання відповідно до ваших конкретних вимог щодо матеріалу та точності — це важливий фактор, який відрізняє надзвичайних постачальників послуг від тих, хто пропонує універсальні рішення.

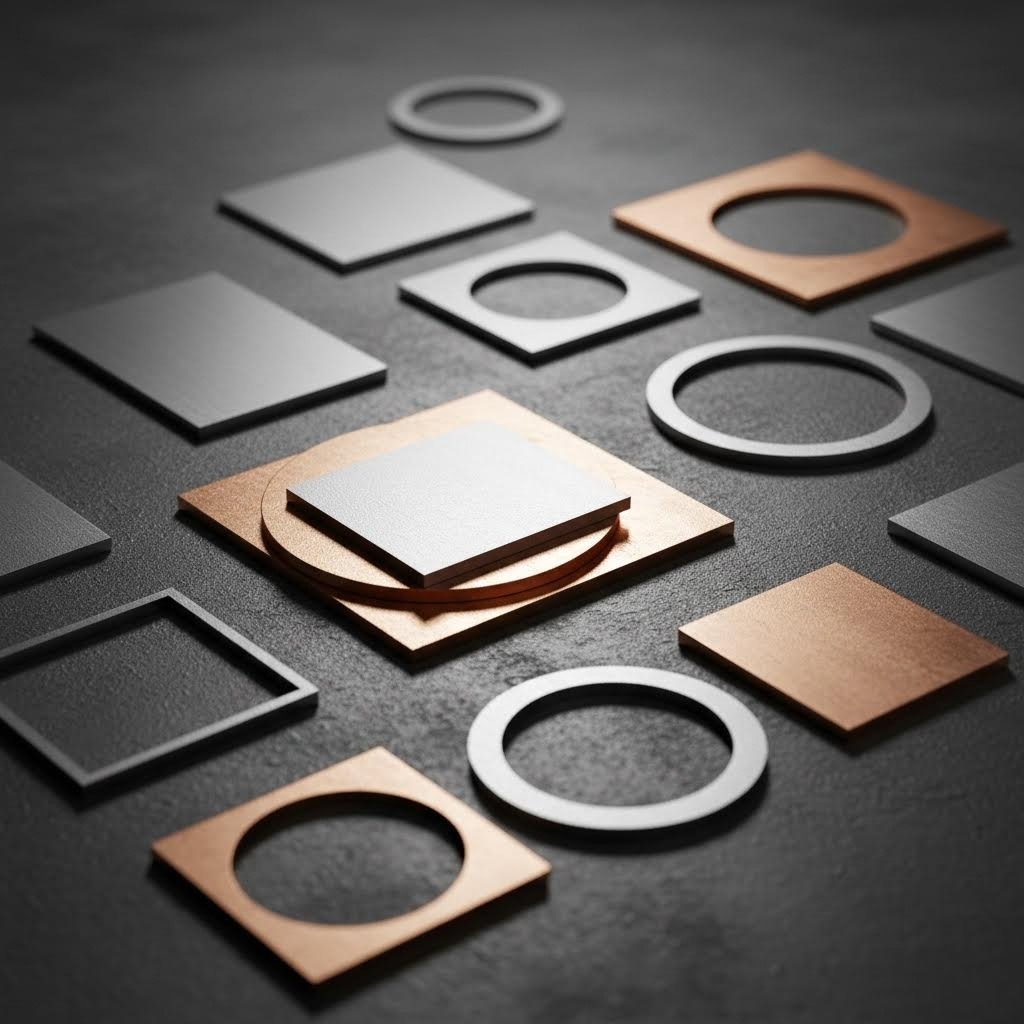

Матеріали, сумісні з професійними послугами лазерного різання

Чи замислювались ви коли-небудь, чому ваш партнер з виготовлення рекомендує один матеріал замість іншого? Секрет полягає в розумінні того, як різні матеріали реагують на лазерну енергію. Оцінюючи компанії з лазерного різання, знання їхніх можливостей — і обмежень — допоможе вам реалістично оцінити якість краю, діапазони товщини та терміни виконання проекту.

Ось практичні рекомендації, які більшість постачальників не розголошують: кожен матеріал по-різному поводиться під дією концентрованого світлового променя. Деякі забезпечують дзеркальні краї, тоді як інші потребують додаткової обробки. Розглянемо детально, що саме ви можете очікувати від кожної категорії.

Можливості різання металу та діапазони товщин

Метали є основою професійних послуг лазерного різання. Якісний лазерний різак для металу справляється з усім — від тонких як папір прокладок до значних за розміром конструкційних плит, — але результати суттєво відрізняються залежно від типу матеріалу та його товщини.

Сталь і низьковуглецева сталь: Ці робочі коні фабрикації чудово піддаються обробці за допомогою волоконних лазерів. Згідно з Специфікації матеріалів SendCutSend , низьковуглецеву сталь можна обробляти завтовшки від 0,030" до 0,500" з відмінною якістю краю. Тонші матеріали забезпечують надзвичайно чисте різання з мінімальною зоною термічного впливу, тоді як на більш товстих плитах можуть залишатися сліди окислення по краях зрізу при використанні кисневого підсилювача.

Лазерне різання нержавіючої сталі: Обидва види нержавіючої сталі, 304 і 316, чудово піддаються обробці волоконним лазером. Професійні послуги зазвичай обробляють нержавіючу сталь товщиною від 0,030" до 0,500", при цьому тонші матеріали утворюють яскраві, безоксидні краї за використання азоту як допоміжного газу. Це робить лазерну різку нержавіючої сталі ідеальною для виробів харчового класу, медичних пристроїв та архітектурних застосувань, де важливий зовнішній вигляд.

Лазерна різка алюмінію: Саме тут лазерна технологія справді випромінює свої переваги. Волоконні лазери ефективно обробляють алюмінієві сплави, зокрема 5052, 6061 та навіть авіаційний сплав 7075, товщиною від 0,040" до 0,750". Для успішної лазерної різки алюмінію професійні майстерні використовують азот як допоміжний газ, щоб запобігти окисленню та отримати характерний яскравий край без заусенців. Відбивна природа алюмінію раніше ускладнювала роботу старих CO2-систем, проте сучасні волоконні лазери легко з нею справляються.

Спеціальні метали: Справжній лазерний різак для металу виходить за межі поширених сплавів. Титан (марки 2 та 5), латунь, мідь та навіть бронеплита (AR400/AR500) під силу добре обладнаним цехам. Кожен матеріал потребує певних налаштувань параметрів, проте досвідчені виконавці забезпечують стабільні результати навіть при роботі з такими вимогливими матеріалами.

Неметалеві матеріали та очікування щодо якості поверхні

Лазерне різання листового металу панує в галузі, проте лазерні технології дозволяють обробляти значну кількість неметалевих матеріалів — кожен із яких має свої особливості.

Акрил: Цей популярний матеріал утворює поліровані кромки, подібні до полум'яних, коли його правильно обробляють на CO2-лазерах. Служба різання акрилу зазвичай працює з товщиною від 0,060" до 1,00", забезпечуючи надзвичайно гладкі краї, які часто не потребують додаткової обробки. Литий акрил дає кращі результати, ніж екструдований, який може мати слабкі сліди напруження.

Дерево та фанера: Лазери CO2 чудово підходять для різання дерева, утворюючи характерні потемнілі краї, які багато дизайнерів свідомо використовують у своїй естетиці. Можливості за товщиною залежать від щільності — хвойні породи деревини ріжуться швидше і на більшу товщину, ніж тверді породи, — але більшість послуг легко справляються з матеріалами до 0,750".

Полікарбонат та інші пластики: Не всі пластики сумісні з лазером. Полікарбонат, хоч його можна різати, забезпечує гіршу якість краю, ніж акрил. PVC ніколи не слід різати лазером — це виділяє шкідливий хлорний газ. Завжди перевіряйте сумісність матеріалу перед поданням проекту.

Порівняння матеріалів: що очікувати від вашого партнера з виготовлення

| Тип матеріалу | Рекомендований лазер | Макс товщина | Якість краю | Спеціальні міркування |

|---|---|---|---|---|

| М'яка сталь | Волоконне | 0.500" | Відмінно; чистий зріз із мінімальним підтіканням | Додатковий кисень може спричинити незначне окиснення при різанні товстих матеріалів |

| 304/316 Нержавіюча | Волоконне | 0.500" | Відмінно; без оксидів із азотом | Бажано використовувати азот для отримання блискучих країв |

| 6061 Алюміній | Волоконне | 0.750" | Дуже добре; можливий блискучий фініш | Зона термічного впливу ширша, ніж у сталі; невеликий ризик деформації тонких деталей |

| Титановий сплав 5 | Волоконне | 0.250" | Добре; потребує оптимізації параметрів | Реагує при високих температурах; необхідний інертний газ |

| Латунь/Мідь | Волоконне | 0.250" | Добре; можливе незначне потемніння | Висока відбивна здатність вимагає волоконного лазера; використання CO2 не рекомендується |

| Акрил | CO2 | 1.00" | Відмінно; кромки поліпшуються полум'ям | Найкраще підходить литий акрил; екструзійний може мати сліди напруження |

| Дерево/Фанера | CO2 | 0.750" | Добре; характерні сліди обвуглення | Вміст смоли впливає на якість різання; важлива вентиляція |

Розуміння зон термічного впливу та ризиків деформації

Згідно Посібник якості Dowell Laser , мінімізація зони термічного впливу (ЗТВ) є критично важливою для збереження властивостей матеріалу. Ця зона — ділянка, суміжна до розрізу, яка піддається тепловому напруженню — залежить від теплопровідності та товщини матеріалу.

Алюміній та тонкостінні метали мають найвищий ризик деформації через свою теплопровідність. Професійна лазерна різка металевих листів вирішує це за допомогою оптимізованих швидкостей різання, стратегічного розташування деталей та допоміжного газу на основі азоту для зменшення теплового впливу. Коли важлива точність, обговорюйте ці питання заздалегідь із вашим постачальником послуг — досвідчені команди чітко знають, як мінімізувати спотворення саме у вашому застосуванні.

Оскільки можливості матеріалів чітко зрозумілі, наступне запитання полягає в тому: які галузі потребують цих послуг з точного різання та які унікальні вимоги вони ставлять?

Галузеві застосування та спеціалізовані випадки використання

Коли ви шукаєте правильного партнера з виготовлення, ось щось, про що більшість компаній лазерного різання не скаже вам заздалегідь: різні галузі потребують абсолютно різних можливостей. Підприємство, що добре справляється з архітектурними вивісками, може мати труднощі з витриманням допусків у авіаційній промисловості. Розуміння цих специфічних для галузі вимог допомагає вам визначити постачальників, які дійсно кваліфіковані для вашого проекту, а не просто тих, хто заявляє про широкий досвід.

Розглянемо, як це лазерна різання точність виглядає в основних галузях промисловості та які унікальні вимоги кожна з них висуває.

Виробництво компонентів для автомобільної та транспортної галузей

Автомобільна галузь є одним із найважчих середовищ для промислового лазерного різання. Виробники транспортних засобів та їхні ланцюги постачання потребують стабільної якості тисяч — а іноді мільйонів — однакових деталей. Одне лише відхилення у розмірах може спричинити проблеми на конвеєрі й призвести до дорогих затримок.

Лазерне різання металу використовується в автомобільній промисловості для виготовлення конструкційних елементів та декоративних прикрас. Типові деталі включають:

- Компоненти шасі та рами: Потрібна точність у межах ±0,005" до ±0,010" із стабільною якістю краю при високому обсязі виробництва

- Кронштейни підвіски та монтажні пластини: Вимагають точного розташування отворів для правильного збирання

- Теплові екрани та компоненти вихлопної системи: Потребують чистого різання нержавіючої сталі та спеціальних сплавів, які витримують екстремальні температури

- Декоративні елементи салону та інтер'єру: Потребують гладких країв без заусенців і однакового естетичного вигляду в усіх партіях продукції

- Трубні та трубопровідні компоненти: Послуги лазерного різання труб виконують виготовлення секцій каркасу безпеки, вихлопних трубок та конструкційних елементів із складною геометрією перетинів

Чому важлива сертифікація тут? Згідно з Modus Advanced , для автомобільних застосунків часто потрібно сертифікування IATF 16949 — міжнародний стандарт управління якістю, спеціально розроблений для автомобільних ланцюгів поставок. Це сертифікування забезпечує стабільні процеси, документальний контроль якості та відстежуваність, яких вимагають виробники обладнання (OEM) від кожного рівня постачальників.

Вимоги для авіаційної та оборонної галузей

Коли компоненти перебувають на висоті 30 000 футів або захищають персонал у польових умовах, точність стає беззаперечною. Застосунки в авіакосмічній та оборонній галузях доводять можливості лазерного різання до межі, вимагаючи допусків, яких звичайні цехи просто не можуть досягти.

Типові авіакосмічні компоненти та їх вимоги до точності включають:

- Компоненти систем керування польотом: допуски ±0,001" до ±0,005" із повною відстежуваністю матеріалів та документацією сертифікації

- Корпуси приладів та панелі: Вимагають чіткого розмірного контролю для правильного монтажу обладнання та ефективного екранування електромагнітних перешкод (EMI)

- Несучі кронштейни та фітинги: Потребують стабільних механічних властивостей із мінімальними зонами термічного впливу

- Збірні одиниці РЧ-екранування: Точне лазерне різання забезпечує ефективність електромагнітного екранування в усіх робочих діапазонах частот

Сертифікація AS9100 є авіаційним еквівалентом IATF 16949 — вона підтверджує, що виробники підтримують системи якості, придатні для застосувань, критичних для польотів. Умови оборонних контрактів часто накладають додаткові специфікації MIL-STD поверх цих вимог, створюючи вимоги до документації та відстежуваності, що відрізняють спеціалізованих постачальників від загальних виробників.

Застосування в медичних пристроях та електроніці

Медичні пристрої ставлять перед виробництвом унікальні завдання, оскільки безпека пацієнтів залежить від точності виготовлення. Згідно з Керівництвом Tapecon щодо медичних пристроїв , лазерне різання забезпечує мікронну точність із чистими, запечатаними краями, що мінімізує ризики забруднення — особливо важливо для пристроїв, які контактують із пацієнтами безпосередньо.

Точне лазерне різання використовується в медичних застосунках, зокрема:

- Хірургічні інструменти та імплантати: Вимагають допусків ±0,002" до ±0,005" та відповідності FDA 21 CFR 820 та ISO 13485

- Корпуси діагностичного обладнання: Вимагати стабільної розмірної точності для надійних вимірювань

- Компоненти носимих пристроїв: Потребують точного підгону з гладкими краями для комфорту пацієнта

- Одноразові медичні вироби: Вимагають чистого розрізання та повторюваної точності у великих обсягах

Виробництво електроніки також вимагає жорстких допусків, особливо для лазерного різання нержавіючої сталі (ss), яка використовується в корпусах для електромагнітного екранування. Компоненти, такі як підсилювачі друкованих плат, корпуси з'єднувачів та системи тепловідведення, отримують переваги від точності та відтворюваності, які забезпечують професійні лазерні послуги.

Вимоги до точності в різних галузях

Розуміння очікувань щодо допусків допомагає ефективно спілкуватися з потенційними партнерами з виготовлення. Ось які вимоги зазвичай пред'являються в різних секторах:

| Промисловість | Типовий діапазон толерантності | Основні сертифікації | Діапазон об'єму |

|---|---|---|---|

| Автомобільна промисловість | ±0,005" до ±0,010" | IATF 16949 | Прототипування до 100 000+ одиниць |

| Аерокосмічна промисловість | ±0,001" до ±0,005" | AS9100, Nadcap | зазвичай 1-5 000 одиниць |

| Медичні прилади | ±0,002" до ±0,005" | ISO 13485, зареєстровано в FDA | Від прототипування до масового виробництва |

| Вивіски/Архітектура | ±0,010" до ±0,020" | ISO 9001 | зазвичай 1-500 одиниць |

| Електроніка | від ±0,003" до ±0,010" | ISO 9001, стандарти IPC | 100 до 50 000+ одиниць |

Застосунки у сфері вивісок та архітектури — навіть якщо вони менш вимогливі до допусків — мають власні виклики. Компоненти великого формату, декоративні покриття та складні геометричні конструкції потребують обладнання з відповідною потужністю та можливостями оздоблення, яких можуть не мати підприємства, що спеціалізуються на прецизійній обробці.

Висновок? Узгоджуйте вимоги вашої галузі з можливостями постачальника перед тим, як запитувати ціни. Виробник, що спеціалізується на лазерному різанні труб для автомобільних вихлопних систем, працює інакше, ніж той, хто займається прототипуванням медичних приладів, — і розуміння цих відмінностей економить час під час вибору постачальника.

Тепер, коли ви розумієте, як різні галузі використовують технологію лазерного різання, як цей процес порівнюється з альтернативними методами різання, такими як гідроабразивне, плазмове або фрезерування на CNC-верстатах?

Лазерне різання проти гідроабразивного, плазмового та CNC-альтернатив

Ось запитання, на яке більшість компаній, що займаються лазерним різанням, не відповість прямо: чи дійсно лазерне різання є найкращим варіантом для вашого проекту? Чесна відповідь залежить від ваших конкретних вимог. Хоча лазерні технології домінують у певних застосунках, альтернативи, такі як гідроабразивне, плазмове та фрезерування на CNC, краще підходять у сценаріях, де лазери поступаються. Розуміння цих компромісів дає змогу приймати розумніші виробничі рішення — а іноді це означає вибір абсолютно іншої технології.

Розглянемо, коли кожен метод різання є найефективнішим, а коли варто розглянути альтернативи.

Коли лазерне різання перевершує альтернативні методи

Лазерний верстат для різання металу забезпечує неперевершені переваги в кількох ключових сценаріях. Згідно з посібником з виготовлення SendCutSend, лазерне різання може досягати швидкості до 2500 дюймів на хвилину — що робить його найшвидшим доступним варіантом для більшості тонких матеріалів.

CNC лазерне різання справді випромінює, коли ваш проект вимагає:

- Тонких матеріалів, що потребують точності: Листовий метал товщиною менше 0,25" забезпечує надзвичайно чистий різ із мінімальними зонами, що піддалися тепловому впливу

- Складні конструкції та дрібні деталі: Мінімальна ширина пропилу лазерного променя дозволяє створювати елементи, які неможливо виготовити механічними методами різання

- Високий обсяг виробництва: Відсутність зносу інструменту означає постійну якість від першої до тисячної деталі

- Вузькі допуски: Професійні лазерні системи ЧПК регулярно досягають точності ±0,005"

- Чисті краї обробки: Багато матеріалів не потребують додаткової обробки після лазерної обробки

Найкращим лазером для різання тонких металів, пластиків і дерева залишається волоконний або CO2-лазер. Проте в окремих ситуаціях інші методи перевершують лазери — і знання про те, коли варто змінити підхід, допоможе зекономити гроші та уникнути розчарувань.

Ознайомлення з альтернативними технологіями різання

Плазмове різання: Якщо ви шукаєте "плазмове різання поблизу мене" для виготовлення виробів із товстої сталі, ви йдете правильним шляхом. Згідно з Посібник з порівняння Wurth Machinery , плазмовий різ передає, коли йдеться про обробку провідних металів товщиною понад 0,5". Іонізований газовий арк — з температурою до 30 000 °C — пробиває товсту сталеву плиту в 3–4 рази швидше, ніж водяний струмінь, і при цьому експлуатаційні витрати приблизно вдвічі нижчі. Проте є й недолік: більші зони теплового впливу та менш точна якість краю порівняно з лазерною обробкою.

Гідроабразивне різання: Коли матеріал не можна піддавати впливу тепла, найкращим варіантом стає різання водяним струменем. Високотискова вода, змішана з абразивним гранатом, розрізає практично будь-що — від титану до каменю та композитів — без термічних спотворень. Згідно з даними галузевих досліджень, до 2034 року ринок водяного струменя, як очікується, досягне понад 2,39 мільярда доларів США, що зумовлено насамперед застосуванням у авіакосмічній галузі, де виключення зон теплового впливу є обов’язковим.

ЧПУ фрезерування: Лазерна та CNC-фрезерування мають комп'ютерне керування, але фрезерування використовує фізичні різальні інструменти замість світлової енергії. Такий механічний підхід забезпечує кращу якість обробки поверхонь композитів, пластмас і дерева, які можуть потемніти або виділяти шкідливі пари при лазерній обробці. Точність у межах ±0,005" відповідає можливостям лазера, хоча при фрезеруванні потрібні фіксуючі перемички, які можуть залишати невеликі сліди, що потребують ручної доводки.

Порівняння технологій: вибір правильного методу

| Фактор | Лазерне різання | Водяна різка | Плазмова різка | Фрезерування CNC |

|---|---|---|---|---|

| Прецезійний рівень | ±0.005" типово | ±0,009" типово | ±0,020" до ±0,030" | ±0.005" типово |

| Сумісність матеріалів | Метали, пластмаси, дерево, акрил; не ПВХ чи сильно відбиваючі метали (CO2) | Майже універсальне — метали, камінь, скло, композити, кераміка | Лише провідні метали | Пластмаси, композити, дерево, деякі метали |

| Якість краю | Відмінний; часто не потребує додаткової обробки | Добре; може бути помітна незначна текстура від абразиву | Середнє; часто трапляється окислення та шлаки | Відмінне на сумісних матеріалах |

| Швидкість різання | Найшвидше для тонких матеріалів (до 2500 IPM) | Найповільніший загалом | Швидкий для товстих металів | Середня |

| Зона термічного впливу | Мінімальний за наявності правильних параметрів | Відсутня — процес холодного різання | Значний; можливе зміцнення матеріалу | Відсутній — механічний процес |

| Вартість обладнання | Від середнього до високого | Високий (~$195 000+ для промислових систем) | Нижчий (~$90 000 для порівняльних систем) | Середня |

| Ідеальні застосування | Тонкі листові метали, складні конструкції, виробництво великих обсягів, прецизійні деталі | Теплочутливі матеріали, камінь/скло, авіаційні компоненти, товсті композити | Будівельна сталь, суднобудування, важке обладнання, виготовлення товстих плит | Пластики, композити, деревні матеріали, матеріали, що виділяють гази при нагріванні |

Вибір правильного технологічного методу різання для вашого проекту

Звучить складно? Ось спрощена рамка для прийняття рішень, заснована на основних вимогах вашого проекту:

Обирайте лазерне різання, коли:

- Працюєте з листовим металом товщиною менше 0,5"

- Ваш дизайн включає складні візерунки, дрібні отвори або тонкі деталі

- Якість краю та мінімальна подальша обробка мають значення

- Потрібна стабільність у великих обсягах без зносу інструменту

- Пріоритетами є швидкість та економічна ефективність для тонких матеріалів

Оберіть різання водяною струєю, коли:

- Тепловпливові зони категорично неприпустимі (авіаційні застосування)

- Різання каменю, скла, кераміки або товстих композитів

- Товщина матеріалу перевищує можливості лазера

- Працюєте з вуглепластиком, G10 або фенолформальдегідними матеріалами, схильними до розшарування

Обирайте плазмове різання, коли:

- Різання провідних металів товще 1"

- Швидкість важливіша за точність краю

- Обмеження бюджету обмежують варіанти технологій

- Застосування включає структурне виготовлення або важке обладнання

Оберіть фрезерування на верстаті з ЧПУ, коли:

- Переробка пластмас, які виділяють шкідливі пари під дією лазера (наприклад, ПВХ)

- Якість поверхневої обробки композитів має критичне значення

- Робота з HDPE, ABS або спеціальними пластиками

- Матеріальні характеристики роблять термічну різку непрактичною

Згідно з галузевим тестуванням, багато успішних цехів з виготовлення з часом інтегрують кілька технологій. Плазма та лазер добре поєднуються для комплексної обробки металів, тоді як додавання гідроабразивної різки забезпечує неперевершену універсальність для складних матеріалів.

Головне? «Найкраща» технологія повністю залежить від ваших конкретних вимог до проекту. Коли ви звертаєтеся до потенційних виконавців, запитуйте, які методи різання вони пропонують — постачальники з кількома технологіями можуть рекомендувати оптимальний підхід, замість того щоб примушувати ваш проект вписуватися в єдиний доступний процес.

Розуміння варіантів технологій прояснює одну сторону рішення — але що з витратами? Давайте розглянемо чинники ціноутворення, які насправді впливають на бюджет вашого проекту.

Чинники ціноутворення та витрати на проект

Чи отримували ви коли-небудь кошторис на лазерну різку, який залишав вас у повному збентеженні? Ви не самі. Більшість виробничих компаній надзвичайно приховують свою структуру цін — залишаючи клієнтів у невизначеності щодо того, чому схожі проекти мають такі різні ціни. А ось що вам ніхто не говорить заздалегідь: вартість вашого проекту залежить набагато менше від площі матеріалу, а більше від часу роботи обладнання. Два вироби, вирізані з однакових аркушів, можуть мати значно різну вартість лазерної різки лише через складність конструкції.

Розуміння реальних чинників витрат дає вам контроль. Давайте заглянемо за куліси, щоб побачити, як професійні виробники насправді розраховують ваш кошторис, і як ви можете використовувати ці знання для більш розумного планування бюджету.

Основні чинники, що впливають на вартість лазерної різки

Згідно Керівництвом з ціноутворення Fortune Laser , майже кожен постачальник використовує базову формулу: Кінцева ціна = (Вартість матеріалів + Змінні витрати + Постійні витрати) × (1 + Націнка) . Розбивка кожного компонента показує, куди насправді йдуть ваші гроші.

Ось основні чинники вартості, перераховані в порядку їх впливу на остаточну ціну:

- Час роботи обладнання (змінні витрати): Це найважливіший фактор. Погодинна ставка промислових лазерних різаків зазвичай коливається від 60 до 120 доларів США, помножена на загальну тривалість різання. Складні конструкції, які вимагають меншої швидкості, значно збільшують цю складову.

- Товщина матеріалу: Подвоєння товщини матеріалу може більше ніж у два рази збільшити час і вартість різання. Для отримання чистих зрізів лазеру потрібно значно повільніше рухатися при обробці товщих матеріалів — саме це є найефективнішим способом зменшення витрат.

- Тип матеріалу: Окрім базової вартості матеріалу, різні метали по-різному поводяться під час лазерної обробки. Різання сталі, як правило, дешевше, ніж нержавіючої сталі або алюмінію, через вимоги до допоміжного газу. Обробка спеціальних сплавів, таких як титан, має підвищену ціну.

- Складність дизайну: Тісні вигини, гострі кути та складні візерунки змушують машину багаторазово сповільнюватися. Конструкція зі 100 дрібними отворами може коштувати дорожче, ніж одна велика вирізка, через сумарний час пробивання.

- Кількість просвердлень: Щоразу, коли лазер розпочинає новий розріз, він спочатку має пробити поверхню матеріалу. Велика кількість пробоїв — поширена для перфорованих візерунків або конструкцій з багатьма отворами — помітно збільшує час виконання кожного завдання.

- Вартість підготовки та мінімальні замовлення: Більшість послуг стягують плату за підготовку або встановлюють мінімальну вартість замовлення, щоб покрити витрати на завантаження матеріалу, калібрування обладнання та підготовку файлів. Ці фіксовані витрати розподіляються на кількість одиниць у вашому замовленні.

- Додаткові операції: Гнуття, нарізання різьби, встановлення кріпіжних елементів, порошкове фарбування чи інша оздоблювальна робота додає окремі витрати понад базову вартість різання.

Як розрахувати бюджет для проекту різання

Розуміння ефекту масштабу принципово змінює підхід до замовлення. Згідно з даними галузі, знижки на великі обсяги замовлень можуть сягати аж 70% порівняно з цінами на окремі деталі. Чому? Тому що постійні витрати на налагодження розподіляються на більше деталей, а ефективне розташування заготовок зменшує витрати матеріалу.

Порівнюючи та запитуючи ціни у послуг лазерного різання онлайн, враховуйте такі стратегії:

- Використовуйте найтонший матеріал, що можливий: Якщо конструктивні вимоги дозволяють, зменшення товщини матеріалу забезпечує найбільш значну економію коштів. Завжди перевіряйте мінімальні вимоги до товщини перед тим, як використовувати більш товстий матеріал.

- Спрощуйте там, де це дозволяє функціональність: Зменшуйте складні криві, об'єднуйте маленькі отвори у більші прорізи та усуваєте суто декоративні елементи, які збільшують час різання без функціональної користі.

- Очистіть свої конструкторські файли: Дубльовані лінії, приховані об'єкти та незамкнуті контури призводять до необхідності ручного виправлення — часто з додатковою оплатою. Автоматизовані системи ціноутворення намагатимуться вирізати кожну лінію, тобто подвійні лінії буквально подвоюють вартість цієї деталі.

- Консолідуйте замовлення: Комплектування кількох проектів або замовлення більших обсягів значно знижує вартість на одиницю продукції. Якщо дозволяє час, зачекайте, щоб об’єднати потреби, замість того, щоб робити часті невеликі замовлення.

- Дізнайтеся про наявні в наявності матеріали: Вибір матеріалів, які вже є у постачальника, усуває комісії за спеціальне замовлення і може значно скоротити терміни виконання.

Розуміння очікуваного часу виконання

Терміни виконання проектів впливають як на графік, так і іноді на ціну. Згідно з аналіз галузі , час виконання залежить від кількох факторів, окрім швидкості різання: якість підготовки файлів, наявність матеріалів, графік роботи майстерні та додаткові операції — все це впливає на терміни поставки.

Типові очікувані терміни виконання за типом проекту:

- Швидке прототипування: 3–7 робочих днів для простих деталей ізі стандартними матеріалами. Прискорене обслуговування може пропонувати варіанти за 24–48 годин за підвищеними цінами.

- Типові виробничі партії: 1–3 тижні залежно від кількості, складності та вимог до оздоблення.

- Великі обсяги замовлень: 3–6 тижнів для масового виробництва з протоколами перевірки якості.

- Проекти, що вимагають спеціальних матеріалів: Додайте 1-2 тижні на постачання, якщо ваш сплав або товщина не є в наявності.

Добре підготовлені CAD-файли, адаптовані до специфікацій різання, дають вам перевагу — чисті, готові до виготовлення конструкції швидко переходять від екрана до листа без затримок через конвертацію форматів або інженерні виправлення.

Порівнюючи ціни за принципом «надішли-поріжемо-надійди» або пропозиції від інших постачальників, переконайтеся, що ви оцінюєте еквівалентні терміни виконання. Дешевий рахунок за листовий розріз із доставкою за 4 тижні може не принести реальної економії порівняно з швидкішою послугою, якщо важливі строки реалізації проекту.

Головне? Прозоре ціноутворення випливає з розуміння того, як ваші проектні рішення перетворюються на час роботи обладнання. Маючи ці знання, ви можете оптимізувати конструкції ще до запиту цінових пропозицій і проводити змістовні дискусії з виробниками щодо співвідношення вартості та цінності.

Але навіть ідеально сплановані проекти можуть зупинитися на стартовій прямій, якщо ваші конструкторські файли підготовлені неправильно. Давайте розглянемо, що саме потрібно виконавцям від ваших матеріалів — і які поширені помилки затримують проекти ще до початку різання.

Підготовка файлів конструкторських даних для подання на лазерне різання

Ви вибрали матеріал, порівняли технології та склали бюджет проекту — але ось де багато новачків роблять помилку: підготовка файлів. Надсилання дизайну, який ідеально виглядає на екрані, не гарантує його правильного розрізання. Лазерний верстат для різання металу інтерпретує ваш файл зовсім інакше, ніж відображається в програмі для проектування. Розуміння цього процесу перекладу допоможе уникнути непотрібних повторних коригувань і швидше запустити ваші вирізи на лазері у виробництво.

Гарна новина? Як тільки ви зрозумієте, що насправді потрібно виробникам, підготовка файлів, готових до подання, стає простою справою. Давайте розглянемо основні вимоги, які відрізняють успішні проекти з першої спроби від тих, що застрягають на етапі правок.

Формати файлів та сумісність з програмним забезпеченням для проектування

Не всі формати файлів однаково добре працюють із лазерним верстатом для різання листового металу. Згідно з керівництвом з проектування від Quote Cut Ship, лазерні різаки не інтерпретують JPEG або PNG так, як це робить ваше програмне забезпечення для проектування. Ці растрові формати відображають пікселі на екрані, але лазерному променю потрібні чітко визначені траєкторії.

Для чистого та точного різання вам потрібні векторні формати, які визначають точні математичні траєкторії:

- DXF (Drawing Exchange Format): Універсальний стандарт для замовного лазерного різання. Майже кожен виробник приймає файли DXF, і більшість програм для проектування може експортувати їх нативно. Користувачі AutoCAD зазвичай обирають саме цей формат.

- DWG (Креслення AutoCAD): Власний формат AutoCAD добре підходить для складних технічних креслень із декількома шарами та детальним нанесенням розмірів.

- AI (Adobe Illustrator): Найчастіше використовується дизайнерами, які працюють над декоративними або художніми проектами. Ідеальний для складних візерунків та спеціальних застосувань з лазерною різкою по дереву.

- SVG (Scalable Vector Graphics): Варіант з відкритим кодом, що набирає популярності завдяки сумісності з веб-застосунками та чистій структурі файлів.

- EPS (Encapsulated PostScript): Інший векторний формат, підтримуваний більшістю сервісів, хоча менш поширений, ніж DXF або AI.

Згідно посібник з проектування xTool , популярними програмними засобами для створення таких файлів є Adobe Illustrator та CorelDraw для масштабованих векторних графік, тоді як AutoCAD найкраще підходить для технічних креслень. Для простіших проектів деяке програмне забезпечення для лазерних різаків дозволяє створювати базову графіку безпосередньо в інтерфейсі керування.

Працюючи з лазерним CNC-верстатом, пам'ятайте, що ваш файл визначає кожен рух. Лінії вказують лазеру, де потрібно вирізати, а заповнені області позначають ділянки для гравірування. Розуміння цієї відмінності допомагає уникнути дорогих помилок.

Критичні вимоги до проектування для успішного виготовлення

Окрім формату файлу, існує кілька технічних характеристик, які визначають, чи ваш дизайн буде успішно вирізаний, чи потрібно буде вносити зміни.

Компенсація різання (керф): Ось щось, що багато хто з проєктувальників ігнорує — промінь лазера має певну ширину. Згідно з xTool, термін «керф» означає матеріал, який видаляється лазером під час різання. Для точних з'єднань — наприклад, замкових з'єднань у спеціальних дерев’яних виробах із лазерної різки — необхідно коригувати розміри, щоб врахувати цю втрату матеріалу. Більшість професійних сервісів автоматично враховують компенсацію керфу, але завжди уточнюйте, чи ваші розміри є номінальними чи вже враховують зміщення.

Мінімальні розміри елементів: Кожен матеріал має обмеження щодо мінімального розміру отворів, пазів і деталей, які можна надійно вирізати. Спроби створити елементи, менші за товщину матеріалу, як правило, закінчуються невдачею — тонкі виступи стають крихкими, а дрібні отвори можуть бути недостатньо чіткими. Загальне правило: мінімальний розмір елемента повинен дорівнювати або перевищувати товщину матеріалу.

Відстань між лініями: Згідно з Quote Cut Ship, коли лінії проекту розташовані надто близько одна до одної, лазер може перепалити матеріал або випадково зрізати ділянки, які мають залишитися цілими. Рекомендується дотримуватися мінімум 0,010 дюйма між критичними траєкторіями, щоб зберегти структурну цілісність і уникнути послаблення країв.

Правильне нанесення розмірів: Вказуйте загальні габаритні розміри, критичні допуски та будь-які спеціальні позначення безпосередньо у вашому файлі або супровідній документації. Не припускайте, що виробник буде вимірювати від векторних контурів — чітко вказані розміри запобігають помилковій інтерпретації.

Уникнення поширених проектних помилок, що затримують проекти

Навіть досвідчені проєктувальники роблять помилки, які призводять до затримок у виробництві. Ось пронумерований контрольний список найпоширеніших проблем, з якими стикаються виробники:

- Перетворюйте весь текст на контури або криві. Згідно з думкою експертів галузі, залишення тексту у форматі шрифту означає, що лазер може замінити або повністю втратити ваш текст, якщо цей шрифт недоступний у виробничій системі. Перетворення тексту на контури фіксує ваше типографічне оформлення як векторні фігури.

- Закрийте та об'єднайте всі контури. Відкриті або необ'єднані контури можуть сплутати програмне забезпечення керування лазером, що призводить до неповного розрізання або нестабільного гравіювання. Перед експортом скористайтеся інструментами очищення та об'єднання контурів у своєму дизайн-програмному забезпеченні.

- Позбудьтеся дубльованих ліній. Подвійні лінії виглядають однаково на екрані, але змушують лазер двічі пройти один і той самий шлях — послаблюючи краї та потенційно прожигаючи матеріал. Автоматизовані системи розрахунку коштуватимуть за обидва проходи.

- Вилучіть приховані або випадкові об'єкти. Елементи поза межами видимого артборду, заблоковані шари чи приховані об'єкти все одно можуть бути експортовані та спробувати розрізатися. Перевірте весь файл перед поданням.

- Встановіть узгоджені одиниці виміру. Поєднання дюймів і міліметрів у межах одного файлу створює проблеми з масштабуванням. Визначте одну систему одиниць і дотримуйтесь її протягом усього проекту.

- Правильно вкажіть властивості ліній. Згідно з xTool, ширина ліній несе значення для лазерних систем — ширина 0,2 pt може означати різання, тоді як 1 pt вказує на гравіювання. Переконайтеся у вимогах вашого постачальника щодо умовних позначень товщини ліній.

- Враховуйте товщину матеріалу в складальних вузлах. Згідно Розрахувати Вирізати Відправити , ігнорування глибини матеріалу при проектуванні замкових з'єднань призводить до деталей, які не підходять одна до одної. Завжди перевіряйте специфікації матеріалу та враховуйте їх у своєму дизайні.

- Перевірте масштаб файлу перед експортом. Дизайн, розрахований на 6 дюймів, але експортований як 6 міліметрів, марнує час усіх учасників. Завжди переконуйтеся, що кінцеві розміри відповідають вашим очікуванням.

Ефективне повідомлення про спеціальні вимоги

Ваш файл дизайну розповідає лише частину історії — спеціальні вимоги потребують окремого документального оформлення. Якщо для вашого проекту потрібна конкретна обробка країв, більш вузькі допуски, ніж стандартні, або певна орієнтація поверхонь, чітко повідомляйте про ці вимоги:

- Зазначення допусків: Якщо стандартне значення ±0,005" недостатнє, вкажіть точно, які розміри потребують більш суворого контролю та який допуск вам потрібен.

- Вимоги до обробки країв: Зазначте, чи видимі краї повинні бути зачищені від заусенців, мати певну шорсткість поверхні або орієнтацію за напрямком зерна матеріалу.

- Критичні розміри: Підкресліть, які вимірювання є функціональними (мають бути точними), а які — довідковими (можуть мати більші допуски).

- Орієнтація матеріалу: Для матеріалів із напрямною структурою або фактурою вкажіть, як ваш дизайн має узгоджуватися з властивостями матеріалу.

- Кількість та вимоги до партій: Вкажіть, чи всі деталі мають бути вирізані з одного аркуша, чи допускається змішування партій.

Більшість професійних виробників цінують окремий документ із примітками або добре анотований креслення, що додається до ваших векторних файлів. Ця документація запобігає припущенням і забезпечує отримання лазерно вирізаних деталей саме такими, якими ви їх уявили.

Маючи на руках правильно підготовлені файли, ви готові оцінити потенційних партнерів з виготовлення. Але як відрізнити постачальників, що роблять акцент на якості, від тих, хто пропонує товарні послуги? Розглянемо найважливіші критерії відбору.

Як оцінювати та вибирати компанії з лазерного різання

Ви підготували ідеальні конструкторські файли й розумієте технологію — але саме на цьому етапі багато проектів все ж стикаються з проблемами: вибирають неправильного партнера з виготовлення. Не всі компанії з лазерного різання забезпечують однакову якість, і найнижча цінова пропозиція часто приховує проблеми з якістю, які виявляються лише після отримання деталей. Згідно з даними Доктора Шахруха Ірані з Lean and Flexible, LLC , бізнеси надто часто ставляться до майстерень як до взаємозамінних, розсилаючи універсальні запити пропозицій і обираючи виконавця виключно за ціною чи швидкістю — і в результаті стикаються з затримками та необхідністю переділки через погану якість.

Різниця між незручним досвідом і успішним партнерством зводиться до систематичної оцінки. Коли ви шукаєте послугу лазерного різання поруч ізі мною або послуги прецизійного лазерного різання, знання того, які питання задавати, відрізняє кваліфікованих постачальників від тих, хто, ймовірно, вас розчарує. Давайте створимо структуру для прийняття цього важливого рішення з впевненістю.

Необхідні сертифікації та стандарти якості, які слід перевірити

Сертифікації — це не просто прикраси для стін: вони свідчать про підтверджені зобов’язання щодо систем і процесів забезпечення якості. Згідно з посібником A-Laser щодо сертифікації, наявність сертифікації ISO означає, що виробники працюють за стандартами, які щороку підтверджуються на місцях аудиторами-представниками, що забезпечує такі переваги, як підвищення задоволення клієнтів, поліпшення якості та ефективності, зниження витрат і повна відстежуваність.

При оцінюванні послуги лазерного різання металу надавайте пріоритет цим кваліфікаціям залежно від вашої галузі:

- ISO 9001: Базовий стандарт управління якістю, що поширюється на всі галузі. Цей сертифікат підтверджує наявність документальних процесів, процедур контролю якості та практик безперервного вдосконалення.

- ISO 9013: Стосується процесів термічного різання, зокрема лазерного різання. Згідно з галузевими стандартами, ця класифікація охоплює матеріали товщиною від 0,5 мм до 40 мм і містить рекомендації щодо форми, орієнтації, розташування та відхилення параметрів різання.

- IATF 16949: Необхідний для роботи в ланці поставок автомобільної промисловості. Цей сертифікат свідчить про суворі системи забезпечення якості, які вимагають виробники транспортних засобів від усіх рівнів постачальників.

- AS9100: Еквівалент для авіаційної промисловості, підтверджує системи якості, придатні для критичних польотних застосувань, де збої недопустимі.

- ISO 13485: Обов’язковий для виробництва медичних приладів, забезпечує відповідність процесів вимогам FDA та стандартам безпеки пацієнтів.

Чому важливі сертифікати для вашого проекту? Згідно з A-Laser , виробники, які інвестують у сертифікацію, отримують кваліфікований персонал, що дотримується стандартів, які все більше й більше галузей вимагають для ведення бізнесу. Для вас це означає підвищену надійність, належну документацію та впевненість у тому, що ваші деталі працюватимуть так, як задумано.

Оцінка виробничих потужностей та термінів виконання

Пошук лазерного різака поруч із належним обладнанням — це лише перший крок: чи зможе майстерня справді впоратися з термінами та обсягами вашого проекту? Невідповідності виробничих потужностей призводять до затримок у проектах частіше, ніж обмеження обладнання. Майстерня, ідеально пристосована для роботи з прототипами, може мати труднощі з виробничими обсягами, тоді як спеціалісти з великосерійного виробництва можуть не надавати пріоритету вашому замовленню малої партії.

Згідно з оціночною моделлю All Metals Fabricating, комплексне розуміння механічної майстерні дає найкраще уявлення про її фундаментальну надійність. Варто розглянути оцінку потенційних партнерів за такими ключовими категоріями:

- Можливості обладнання: Які типи лазерів вони використовують (волоконні, CO2 чи обидва)? Який максимальний розмір аркуша та товщина матеріалу, яку вони можуть обробляти? Чи є у них резервні пристрої, щоб запобігти відмовам через одиничну точку збою?

- Експертіза матеріалів: Чи є у них на складі потрібні вам матеріали, чи спеціальні замовлення подовжать термін виконання? Який досвід у них із вашим конкретним сплавом чи маркою матеріалу?

- Гнучкість обсягів: Чи зможуть вони масштабувати виробництво від прототипів до серійних партій? Як змінюється їхня цінова політика залежно від обсягів?

- Додаткові операції: Чи пропонують вони внутрішні послуги з гнучки, зварювання, оздоблення чи встановлення кріплення? Виконання всіх операцій в одному місці зменшує обсяг обробки, перевезення та складність координації.

- Географічні аспекти: При пошуку послуг лазерного різання поруч ізі мною або лазерного різання металу поблизу мене важливе значення має близькість — вона впливає на вартість доставки, простоту комунікації та можливість відвідати підприємство.

Ключова роль підтримки DFM

Ось щось, що відрізняє надзвичайних партнерів з виготовлення від простих виконавців замовлень: зауваження щодо проектування для виробництва (DFM). Послуга лазерного різання поруч ізі мною, яка просто вирізає те, що ви подали, може здатися ефективною — але пропускає можливості покращити ваш дизайн, знизити витрати або запобігти проблемам виробництва до того, як вони виникнуть.

Послуги прецизійного лазерного різання з орієнтацією на якість перевіряють ваші креслення перед виробництвом і надають практичні рекомендації:

- Оптимізація допусків: Чи ваші вказані допуски суворіші, ніж потрібно? Зменшення неточних розмірів може знизити витрати без впливу на функціональність.

- Покращення елементів: Чи можна трохи змінити положення отворів, щоб покращити ефективність розміщення? Чи поліпшить якість різання зміна радіусів кутів?

- Пропозиції щодо матеріалів: Чи існує більш економічний сплав, що відповідає вашим вимогам? Чи поліпшить жорсткість інша товщина без збільшення ваги?

- Рекомендації щодо процесу: Чи мають певні елементи вирізатися лазером замість пробивання? Чи покращили б якість краю для вашого застосування альтернативні допоміжні гази?

Згідно з досвідом консультування доктора Ірані, активне керівництво завжди пов'язане з ефективністю виробника. Постачальники, які пропонують проактивну підтримку DFM, демонструють саме таку включенність — вони зацікавлені у успіху вашого проекту, а не просто в обробці замовлень.

Процеси контролю якості та перевірки допусків

Згідно з якісним посібником A-Laser, переваги дотримання тісних допусків включають підвищену функціональність прецизійних деталей, повторюваність форми та складання, надійність стикованих деталей та зниження рівня відмов. Але як переконатися, що постачальник дійсно забезпечує ці переваги?

Дізнайтеся про протоколи інспектування та практики документування:

- Первинний контрольний огляд (FAI): Чи перевіряють вони початкові деталі відповідно до ваших специфікацій перед запуском повного виробництва? Це дозволяє виявити проблеми на ранній стадії, коли виправлення коштують найменше.

- Моніторинг у процесі обробки: Які перевірки виконуються під час виробничих циклів? Як виявляють і усувають відхилення чи варіації?

- Остаточна перевірка: Який відсоток деталей проходить перевірку розмірів? Яке обладнання для вимірювань використовується (КВМ, оптичні порівняльники, калібри)?

- Документація та відстежуваність: Чи можуть вони надати звіти про огляди, сертифікати матеріалів та відстеження партій? Для регульованих галузей така документація може бути обов’язковою.

- Обробка невідповідностей: Що відбувається, коли деталі не відповідають технічним умовам? Чи є у них оформлені процеси коригувальних дій?

Питання, які слід поставити перед вибором партнера

Перш ніж укладати угоду з будь-яким постачальником, скористайтеся цим комплексним контрольним списком, щоб оцінити відповідність:

- Яке лазерне обладнання ви використовуєте та які його можливості та обмеження?

- Які сертифікації якості у вас є та коли проходив останній аудит?

- Який ваш типовий термін виконання проектів, подібних до мого?

- Чи надаєте ви рекомендації щодо проектування для забезпечення технологічності (DFM) до початку виробництва?

- Які матеріали ви тримаєте на складі, а які замовляєте окремо?

- Як ви здійснюєте перевірку допусків та контроль якості?

- Чи можете ви надати рекомендації від клієнтів у моїй галузі?

- Який у вас процес комунікації щодо оновлення проекту та вирішення проблем?

- Як ви обробляєте термінові виправлення чи прискорені замовлення?

- Які вторинні операції ви можете виконувати на власному підприємстві?

Згідно з передовими галузевими практиками, оцінка дрібних виробничих підприємств за чітким набором критеріїв і їх порівняння на основі порівнянних показників підвищує шанси знайти правильного партнера для отримання високоякісних результатів. Не кожен фактор однаково важливий для кожного проекту — адаптуйте цей список до ваших конкретних потреб і пріоритетів.

Також мають значення й «м'які» фактори. Швидкість реакції на запити, готовність відкрито обговорювати труднощі та загальна професійність під час процесу ціноутворення часто передбачають характер робочих взаємин протягом усього виробництва. Довіряйте своїй інтуїції, якщо взаємодія вже на початку здається ускладненою.

Якщо критерії відбору чіткі, а партнера вже обрано, що відбувається після надсилання запиту на цінову пропозицію? Розуміння повного життєвого циклу проекту допомагає передбачити кожен етап і забезпечити бездоганне виконання — від подання до поставки.

Життєвий цикл проекту: від цінової пропозиції до поставки

Ви вибрали свого виробничого партнера та надіслали файли — але що відбувається далі? Більшість компаній з лазерного різання тримають цей процес дратівливо непрозорим, залишаючи клієнтів у невизначеності: чи рухається проект далі, чи просто стоїть у черзі. Розуміння повного процесу від цінової пропозиції до поставки перетворює вас з пасивного замовника на грамотного учасника, здатного передбачати труднощі й забезпечувати плавне виконання.

Згідно з процесною документацією A-Laser, кожен проект пропонує унікальний погляд на технічні досягнення, а командна робота, що стоїть за високоякісним задоволенням клієнтів, є невід'ємною частиною успіху. Процес лазерного виробництва може здатися простим на папері, але кожен крок має значення — від моменту подання запиту до остаточної відправки виготовлених деталей.

Від запиту ціни до доставки готових деталей

Професійні послуги лазерного різання металу дотримуються структурованого робочого процесу, який забезпечує якість на кожному етапі. Ось що відбувається після того, як ви натискаєте кнопку «надіслати» у запиті ціни:

- Перегляд та оцінка пропозиції: Згідно з A-Laser, кожен новий запит пропозиції проходить перевірку керівниками CAD та інженерним персоналом, які ретельно аналізують геометрію деталі та те, як її буде вирізано, очищено, перевірено, упаковано та відправлено. Вони відзначають будь-які проблеми, щоб команда могла вирішити їх до початку виробництва. Партнери, які роблять акцент на якості, Shaoyi (Ningbo) Metal Technology показати найкращі практики тут із терміном виконання запиту 12 годин — встановлюючи очікування щодо оперативного обслуговування з першого дня.

- Зворотний зв'язок щодо технологічності та оптимізація конструкції: Перш ніж розпочати виробництво, досвідчені постачальники аналізують ваш дизайн на предмет технологічності. Цей етап допомагає виявити потенційні проблеми — надто малі елементи, які неможливо чітко вирізати, надмірно жорсткі допуски або геометрію, яку можна оптимізувати для економії коштів. Комплексна підтримка щодо технологічності, така як у провідних виробників, може виявити покращення, які знизять ваші витрати без втрати функціональності.

- Добування матеріалів та перевірка: Згідно Керівництво Prime Fabrication щодо якості , етап перевірки матеріалів передбачає аналіз можливих дефектів, точності розмірів та складу матеріалу — включаючи виявлення корозії, тріщин та неоднорідностей. Професійні послуги cnc-лазерної різки підтримують великий наявний запас поширених металів, що усуває затримки через спеціальні замовлення.

- Планування виробництва та управління чергами: Ваш проект потрапляє у виробничий графік залежно від складності, наявності матеріалів і домовленої дати поставки. Постачальники послуг лазерного різання сталі з ефективними системами планування часто можуть виконати проекти за лічені 24 години для стандартних матеріалів і геометрій.

- Лазерна обробка та різання: Фаза фактичного різання починається після підготовки матеріалів і перевірки програм. Згідно з CM Fabrication, програмне забезпечення оптимізує кожен дюйм сировини, щоб мінімізувати відходи, а потім надсилає програму безпосередньо на сучасні волоконно-лазерні верстати, здатні забезпечити високу точність і швидке виконання.

- Знешкодження заусенців та вторинні операції: Після різання деталі часто потребують обробки країв, встановлення кріпіжних елементів, гнуття чи інших додаткових процесів. Професійні послуги лазерного різання виконують ці операції на власному підприємстві, щоб зберегти контроль якості та зменшити переміщення між об'єктами.

- Перевірка якості та підтвердження: Перед упаковкою деталі проходять перевірку розмірів відповідно до ваших технічних вимог. Цей етап дозволяє виявити будь-які відхилення до відправлення — запобігаючи дорогостоючим проблемам на вашому складі приймання.

- Очищення, упаковка та відправлення: За інформацією A-Laser, багаторівневе очищення та упаковка забезпечують безпечну доставку кінцевого продукту згідно з побажаннями клієнта. Належна упаковка запобігає пошкодженню під час транспортування та зберігає якість, досягнуту під час виробництва.

Для автомобільних застосунків, що передбачають швидке прототипування та масове виробництво, виробники, такі як Shaoyi, демонструють, як виглядає повний технологічний процес, реалізований на найвищому рівні — від швидкого прототипування за 5 днів до серійного виробництва, сертифікованого за IATF 16949, для шасі, підвісок та конструкційних компонентів.

Протоколи перевірки якості та огляду

Згідно з Prime Fabrication, процеси контролю якості є вирішальними у металообробці, щоб забезпечити відповідність кінцевих продуктів встановленим стандартам, вимогам клієнтів та нормативним положенням. Але як це виглядає на практиці?

Професійні протоколи перевірки включають кілька етапів верифікації:

- Первинний контрольний огляд (FAI): Початкові деталі вимірюються відповідно до специфікацій перед запуском повного виробництва. Це дозволяє виявити помилки налаштування на етапі, коли їх виправлення коштує найменше.

- Моніторинг у процесі обробки: Згідно з A-Laser, можливість вимірювати та інспектувати з збільшенням до 300x дозволяє ретельно перевіряти допуски, які часто встановлюються в межах від 0,0125 мм до 0,0254 мм. Будь-яке відхилення від норми позначається, коригується та повторно перевіряється, щоб переконатися у відсутності помилок.

- Остаточна перевірка розмірів: Перед упаковкою критичні розміри проходять остаточну перевірку за допомогою каліброваного вимірювального обладнання — КВМ, оптичних порівняльників або прецизійних калібрів, залежно від вимог до допусків.

- Документація та відстежуваність: Згідно з галузевими стандартами, на кожному етапі виготовлення необхідно вести належну документацію, включаючи звіти про перевірки, відхилення від специфікацій та зміни до первинних планів. Це забезпечує підзвітність і дозволяє забезпечити постійний контроль якості.

Вирішення поширених проблем у проектах

Навіть за уважного планування під час лазерної обробки виникають труднощі. Ось як професійні постачальники вирішують найпоширеніші проблеми:

Проблеми з якістю краю: Шорсткі краї, шлак або надмірна зона термічного впливу можуть порушити функціональність і зовнішній вигляд деталі. Досвідчені виробники коригують параметри різання — швидкість, потужність, тиск допоміжного газу та положення фокусу — щоб оптимізувати якість краю для вашого конкретного матеріалу та товщини. Спеціальне лазерне травлення або додаткова обробка можуть задовольнити естетичні вимоги, коли саме різання не забезпечує бажаних результатів.

Проблеми з розмірною точністю: Деталі, що виходять за межі допусків, зазвичай виникають через зміщення калібрування обладнання, варіації матеріалу або теплове спотворення під час різання. Постачальники, які приділяють увагу якості, дотримуються регулярного графіку калібрування, перевіряють товщину надходжувальних матеріалів і використовують оптимізовані послідовності різання, щоб мінімізувати нагрівання.

Проблеми з обробкою поверхні: Оксидування, потемніння або пошкодження поверхні можуть виникнути під час лазерної обробки. Професійні цехи підбирають відповідні допоміжні гази — наприклад, азот для отримання країв із нержавіючої сталі без оксидів — і обережно поводяться з деталями, щоб запобігти пошкодженню після різання.

Затримки через доступність матеріалів: Спеціальні сплави або незвичайні товщини можуть потребувати часу на постачання. Згідно з CM Fabrication , наявність великих запасів металів на місці — від алюмінію та низьковуглецевої сталі до нержавіючих матеріалів і спеціальних сплавів — усуває затримки, пов’язані з очікуванням матеріалів. Перед укладанням угоди уточнюйте у потенційних постачальників інформацію про їхні стандартні запаси.

Порушення спілкування: Невизначеність щодо стану проекту розчаровує клієнтів і створює непотрібний стрес. Найкращі послуги лазерного різання металу встановлюють чіткі протоколи комунікації — підтверджуючи отримання файлів, надаючи оновлення про виробництво та негайно повідомляючи клієнтів, коли виникають запитання. Такий проактивний підхід запобігає перетворенню невеликих проблем на великі затримки.

Різниця між фруструючим досвідом виготовлення та успішним партнерством часто зводиться до дисципліни процесу. Партнери, які дотримуються структурованих робочих процесів, підтримують суворі протоколи якості та проактивно спілкуються, забезпечують стабільні результати від проекту до проекту.

Розуміння всього цього життєвого циклу — від вашого початкового запиту пропозиції до фінальної доставки — дає вам змогу встановлювати доречні очікування, задавати обґрунтовані запитання та розпізнавати, коли процеси постачальника свідчать про орієнтацію на якість, а не про зрізання кутів. Коли робочий процес зрозумілий, ви готові зробити останній крок: розпочати власний проект із впевненістю.

Виконання наступних кроків із вашим проектом різання

Тепер ви розумієте технології, матеріали, чинники ціноутворення та критерії відбору, які відрізняють успішні проекти з виготовлення від незручного досвіду. Але знання без дій залишаються теоретичними. Незалежно від того, чи готуєтеся ви до першого пошуку лазерного різання поблизу мене, чи масштабуєте існуючу товарну лінійку на більші обсяги, подальший шлях потребує продуманих кроків, узгоджених із вашою поточною ситуацією.

Перетворимо все, що було розглянуто, на конкретні наступні кроки, адаптовані до етапу вашого шляху як покупця.

Початок першого проекту лазерного різання

Якщо ви новачок у сфері лазерного різання металу на замовлення, процес може здатися перевантаженим. Згідно з Посібником для початківців від OMTech , вибір правильного підходу — це ваш перший важливий крок, а це означає відповідність ваших вимог можливостям постачальника перед поданням будь-яких файлів.

Ось контрольний список дій для нових покупців:

- Почніть із вибору матеріалу: Виберіть найтонший калібр, який відповідає структурним вимогам. Це одне рішення впливає на вартість більше, ніж будь-який інший чинник.

- Підготуйте файли, готові до виготовлення: Перетворіть текст на контури, замкніть усі шляхи, вилучіть дубльовані лінії та експортуйте у форматі DXF або AI.

- Запитайте цінові пропозиції в кількох постачальників: Порівнюйте не лише ціну, але й терміни виконання, підтримку DFM та оперативність у комунікації.

- Дізнайтеся про мінімальні обсяги замовлень: Вартість підготовки розподіляється на кількість одиниць — знання мінімальних обсягів допомагає точно планувати бюджет.

- Переконайтесь у наявності матеріалу: Підтвердіть, що зазначений вами матеріал і товщина є в наявності, щоб уникнути затримок через пошук.

Найуспішніші перші проекти мають одну спільну рису: дизайнерів, які відкрито спілкуються з партнерами з виготовлення до фіналізації проектів. Розмова тривалістю п’ять хвилин щодо вибору матеріалу або вимог до допусків може заощадити тижні на переділах.

Масштабування від прототипів до виробничих обсягів

Перехід від прототипу до серійного виробництва стикається з різними викликами. Згідно з All Metals Fabricating, незначні рішення щодо проектування для виготовлення (DFM), які не впливають на окремі прототипи, можуть призвести до зростання витрат, подовження циклу та зриву виробництва після переходу до масштабів.

Для досвідчених покупців, які шукають партнерів з виробництва, пріоритетними є такі критерії оцінки:

- Відповідність сертифікацій: Зіставте сертифікації постачальника з вимогами вашої галузі — IATF 16949 для автомобільної промисловості, AS9100 для авіації та космонавтики, ISO 13485 для медичних виробів.

- Перевірка потужностей: Підтвердіть наявність резервного обладнання та гнучкість графіку, щоб впоратися з передбачуваними обсягами без перетворення на вузьке місце.

- Глибина системи якості: Ознайомтеся з протоколами перевірок, практикою документування та процесами коригувальних заходів.

- Партнерство у сфері DFM: Шукайте постачальників, які пропонують оптимізацію конструкції, а не просто виконують замовлення, точно розрізаючи те, що ви надали.

Зокрема для автомобільних застосувань виробники, такі як Shaoyi (Ningbo) Metal Technology показати, як виглядають кваліфіковані виробничі партнерства — сертифікація IATF 16949, можливість швидкого прототипування за 5 днів із подальшим перехідом до автоматизованого масового виробництва та комплексна підтримка DFM для шасі, підвіски та конструкційних компонентів.

Успішне виробництво вимагає дисципліни процесів з боку обох сторін. Дотримуйтесь підходу «прототипування з урахуванням серійного виробництва» — створюйте прототипи, використовуючи матеріали, товщину та припущення щодо оснащення, які очікується застосовувати у масштабах виробництва. Фіксуйте відмінності прототипів та передбачайте перегляд розбіжностей із виробництвом перед масштабуванням.

Чи шукаєте ви послуг лазерного гравіювання поруч для одноразового проекту, чи оцінюєте партнерів з лазерного різання алюмінію для постійного виробництва, основні принципи залишаються незмінними: зрозумійте свої вимоги, підготуйте чисті файли, систематично оцініть постачальників і ведіть відкриту комунікацію протягом усього процесу. Маючи знання з цього посібника, ви готові впевнено орієнтуватися в сфері виготовлення — і отримувати точні результати, яких вимагають ваші проекти.

Поширені запитання про компанії з лазерного різання

1. Які найкращі компанії з лазерного різання?

Лідерами серед компаній з лазерного різання є SendCutSend, Ponoko, Xometry, Protolabs та A-Laser. Найкращий вибір залежить від ваших конкретних потреб — типу матеріалу, обсягів, термінів виконання замовлення та галузевих сертифікацій. Для автомобільних застосунків, що вимагають сертифікації IATF 16949, спеціалізовані виробники, такі як Shaoyi (Ningbo) Metal Technology, пропонують можливості швидкого прототипування та масового виробництва з комплексною підтримкою DFM і терміном надання комерційної пропозиції всього 12 годин.

2. Скільки коштує година лазерного різання?

Промислові лазерні різаки зазвичай коштують від 60 до 150 доларів на годину, але кінцева вартість залежить від багатьох факторів окрім часу роботи обладнання. Тип і товщина матеріалу суттєво впливають на ціну — для товщих матеріалів потрібні повільніші швидкості різання. На вартість також впливають складність конструкції, кількість точок просвердлювання, плата за налаштування та додаткові операції, такі як гнучення чи оздоблення. Замовлення більших обсягів зменшує вартість на одиницю продукції, оскільки фіксовані витрати на налаштування розподіляються між більшою кількістю деталей.

3. Чи можна заробити на лазерному різанні?

Так, лазерна різка пропонує вигідні можливості в різних галузях. Професійні послуги мають підвищене ціноутворення за рахунок точності у таких сферах, як автомобілебудування, авіація, медичні пристрої та електроніка. Обробка матеріалів є безконтактною, що усуває витрати на знос інструменту та дозволяє створювати складні конструкції, неможливі механічними методами. Великі обсяги виробництва отримують переваги завдяки ефекту масштабу, тоді як виготовлення на замовлення для унікальних проектів може забезпечити чудовий прибуток через високу цінність окремих прецизійних виробів.

4. Які формати файлів приймають компанії з лазерної різки?

Більшість компаній з лазерної різки приймають векторні формати, зокрема DXF (універсальний стандарт), DWG, AI (Adobe Illustrator), SVG та EPS. Растрові зображення, такі як JPEG або PNG, не можуть використовуватися безпосередньо, оскільки лазерам потрібні точні математичні траєкторії. Перед поданням перетворіть весь текст на контури, закрийте всі контури, усуньте дублювання ліній і переконайтеся, що розміри правильні, щоб уникнути затримок.

5. Як вибрати правильну компанію з лазерного різання для мого проекту?

Оцінюйте потенційних партнерів за можливостями обладнання (волоконні або CO2-лазери), експертністю в матеріалах, наявністю відповідних сертифікатів (ISO 9001, IATF 16949 для автомобільної промисловості, AS9100 для авіації), процесами контролю якості та підтримкою DFM. Запитуйте рекомендації від клієнтів у вашій галузі, перевіряйте терміни виконання замовлень залежно від обсягів і оцінюйте оперативність комунікації під час процесу ціноутворення. Найнижча ціна часто приховує проблеми з якістю — систематична оцінка запобігає дороговживним сюрпризам.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —