Чому штампування є важливим для довговічності компонентів

Чому штампування є важливим для довговічності компонентів

Коротко

Покращення міцності компонентів за допомогою ковки полягає у формуванні металу за допомогою інтенсивних стискальних зусиль. Цей процес удосконалює внутрішню зернисту структуру металу, вирівнює її для оптимальної міцності та усуває мікроскопічні дефекти. Результатом є компонент із значно підвищеною межею міцності на розтяг, ударною в'язкістю та витривалістю, що робить його набагато міцнішим і надійнішим у експлуатації під навантаженням у порівнянні з деталями, виготовленими методами лиття або обробки різанням.

Наука про ковку: як стискальні зусилля створюють переважну міцність

У своїй основі кування — це виробничий процес, який формує метал за рахунок локальних стискальних зусиль, що передаються шляхом ударів або пресування. На відміну від інших методів, які передбачають плавлення та лиття металу (лиття) або його обрізання (обробка різанням), кування фізично маніпулює металом у твердому стані. Саме ця пластична деформація є ключем до його здатності значно покращити механічні властивості компонента. Справжня перевага кування полягає в тому, що відбувається на мікроскопічному рівні: удосконалення та вирівнювання структури зерен металу.

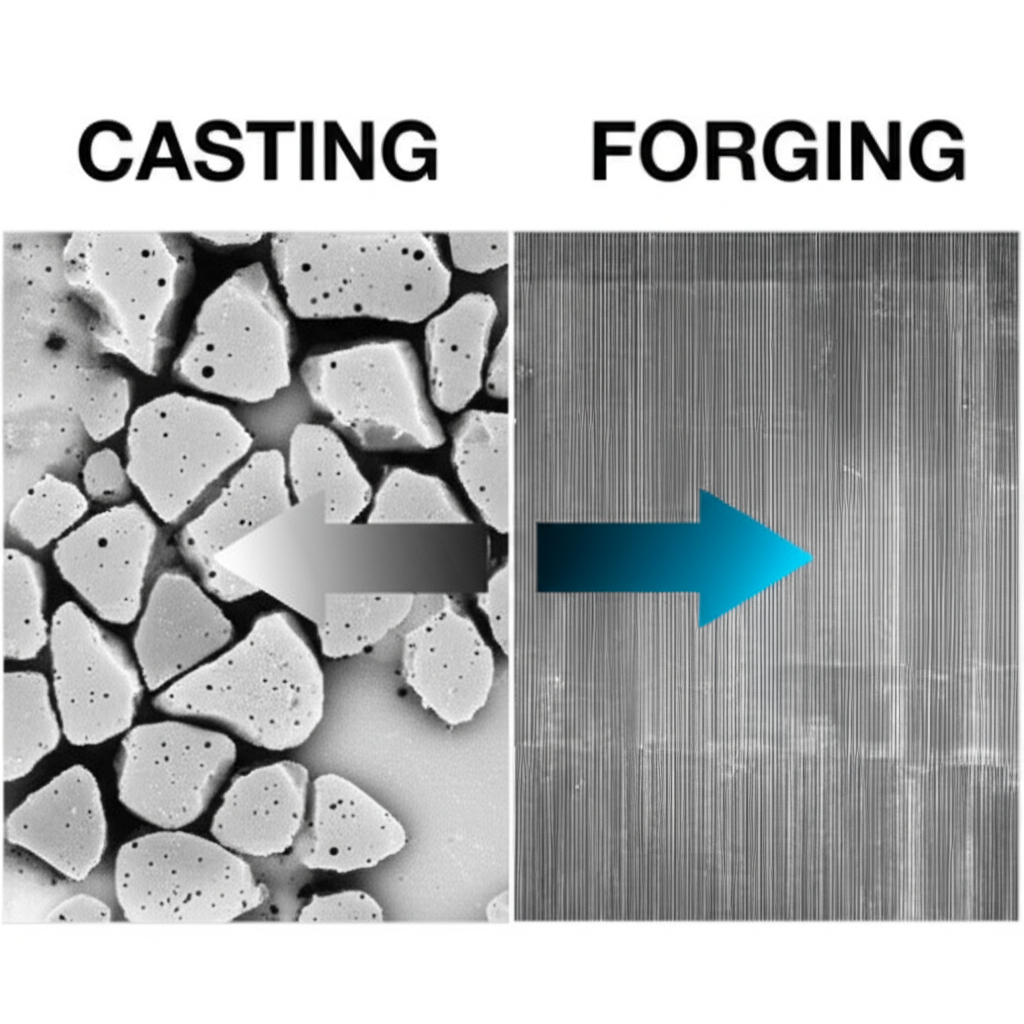

Кожен шматок металу складається з кристалічних зерен. У сирому або литому стані ці зерна зазвичай мають випадкову та неоднорідну структуру, що може призводити до слабких місць. Величезний тиск, який застосовується під час кування, змушує ці зерна перекристалізуватися, стаючи меншими та більш однорідними. Згідно з наукою про матеріали, дрібніші зерна забезпечують підвищену міцність і в’язкість, оскільки наявність більшої кількості меж зерен перешкоджає руху дислокацій — дефектів у кристалічній решітці, які призводять до руйнування матеріалу. Як детально описано експертами з виробництва на Queen City Forging , це дрібнозернисте вдосконалення є основним чинником, завдяки якому ковані деталі мають підвищену міцність.

Крім того, процес кування розумно направляє потік цих уточнених зерен вздовж контуру готового компонента. Це явище відоме як напрямна міцність або напрямок зернового потоку. Уявіть собі зерна як волокна в шматку дерева: дошка набагато міцніша вздовж волокон, ніж проти них. Аналогічно, кування вирівнює напрямок зернового потоку вздовж ліній очікуваного навантаження, що робить деталь надзвичайно стійкою до втоми та ударних навантажень у критичних напрямках. Цей процес також фізично закриває та запечатує внутрішні порожнини, пористість та інші дефекти, які можуть порушити цілісність деталі, забезпечуючи більш щільну та однорідну структуру матеріалу.

Основні переваги міцності кованих компонентів

Металургічні перетворення, які відбуваються під час кування, безпосередньо забезпечують суттєві експлуатаційні переваги, роблячи ковані компоненти найкращим вибором для застосувань із високим навантаженням та критичних з точки зору безпеки. Ці переваги сприяють подовженню терміну служби, підвищенню надійності та покращенню загальної продуктивності.

Підвищена міцність на розтягнення та удар

Кування забезпечує деталі з винятковою міцністю на розтягнення — здатністю чинити опір розриву. Удосконалена, безперервна структура зерна позбавлена внутрішніх дефектів, таких як пористість, що може бути притаманною литим деталям. Ця структурна цілісність означає, що ковані компоненти можуть витримувати більші навантаження та значні напруження перед деформацією або руйнуванням. Це має критичне значення для деталей, таких як колінчасті вали та шатуни в автомобільній промисловості, які повинні витримувати постійні й екстремальні навантаження. Як зазначено в багатьох галузевих аналізах, цей процес забезпечує отримання міцнішого й прогнозованішого матеріалу.

Винятковий опір втомленню

Багато компонентів виходять з ладу не через одноразове перевантаження, а через накопичення напружень під час мільйонів циклів — явище, відоме як втома металу. Кування забезпечує потужний захист від цього. Вирівняне зернисте зерно та бездефектна поверхня запобігають утворенню та поширенню мікроскопічних тріщин, що призводять до втомного руйнування. Саме тому критично важливі авіаційні компоненти, такі як шасі й лопатки турбін, виготовляють куванням: вони мають забезпечувати максимальну надійність протягом тривалого терміну експлуатації за умов циклічних навантажень.

Покращена міцність і стійкість до зносу

Міцність — це здатність матеріалу поглинати енергію та деформуватися без руйнування, що є важливим для деталей, які піддаються раптовим ударам або поштовхам. Щільна, однорідна структура штампованого металу забезпечує вищу стійкість до ударів. Крім того, зміцнення при деформації, яке може виникати під час певних процесів штампування, збільшує твердість поверхні, що призводить до кращого опору зносу. Це робить штамповані деталі ідеальними для зубчастих коліс, підшипників та інших компонентів важкого обладнання, де тертя та знос є постійними проблемами.

Штампування проти лиття: критичне порівняння тривалості роботи компонентів

При виборі технологічного процесу для виготовлення металевих деталей часто доводиться обирати між штампуванням і литтям. Хоча лиття — заливання розплавленого металу у форму — може бути ефективним для складних форм, воно створює принципово іншу внутрішню структуру, що впливає на довговічність. У застосунках, де міцність і тривалість роботи є пріоритетними, штампування має чітку перевагу.

Основна відмінність полягає у структурі зерна. Відлитий виріб має випадкову, недирекційну структуру зерна, яка формується під час охолодження та затвердіння металу. Цей процес може призводити до захоплення бульбашок газу, утворюючи пористість, а також до отримання менш щільного й слабшого кінцевого продукту. Навпаки, кування забезпечує вдосконалену, вирівняну структуру зерна, яка є щільною та позбавленою таких дефектів. Ця структурна цілісність робить ковані деталі значно міцнішими та надійнішими.

| Властивість | Ковка | ЛИТТЯ |

|---|---|---|

| Структура зерна | Вдосконалена, вирівняна та безперервна структура зерна. | Випадкова, недирекційна, потенційно пориста. |

| Сила | Висока міцність на розтягнення та витривалість завдяки щільній структурі. | Нижча міцність; схильна до внутрішніх дефектів. |

| Довговічність | Відмінний опір ударним навантаженням, витривалості та зносу. | Більш крихка та схильна до руйнування під високим навантаженням. |

| Надійність | Висока, із сталими властивостями матеріалу. | Змінна; продуктивність може бути порушена прихованими дефектами. |

Хоча лиття може забезпечити нижчу початкову вартість для певних складних конструкцій, переважні характеристики та подовжений термін експлуатації кованого компонентів часто призводять до нижчої сукупної вартості володіння. Покращена довговічність означає менше замін, менше простою та вищий рівень безпеки, що робить кування більш вигідним варіантом для критичних застосувань у довгостроковій перспективі.

Поширені процеси кування та їх застосування

Термін «кування» охоплює кілька різних методів, кожен з яких підходить для різних розмірів, форм компонентів і обсягів виробництва. Розуміння цих процесів допомагає у виборі оптимального методу для максимізації міцності у конкретному застосуванні.

Кування відкритою матрицею: Цей процес полягає у формуванні заготовки між двома плоскими або простими матрицями, які не повністю охоплюють метал. Матеріал обробляється куванням або пресуванням, а деталь переміщується між ударами для досягнення потрібної форми. Кування відкритими матрицями є дуже гнучким і ідеально підходить для великих компонентів, таких як промислові вали та кільця, або для малих серій виробництва на замовлення.

Кування закритою матрицею: Також відомий як штампування в закритих штампах, цей метод використовує два штампи, які мають точний рельєф кінцевої деталі. Нагрітий металевий зливок розміщують у нижньому штампі, а верхній штамп примусово опускають, змушуючи метал заповнювати порожнини штампів. Цей процес чудово підходить для масового виробництва складних деталей із високою міцністю та жорсткими допусками, таких як ті, що використовуються в автомобільній та аерокосмічній галузях. Для надійних і міцних автокомпонентів ключове значення мають спеціалізовані послуги. Наприклад, деякі компанії спеціалізуються на високоякісному сертифікованому гарячому штампуванні для автомобільної промисловості, виконуючи всі етапи — від створення прототипів до масового виробництва. Для тих, хто цікавиться, Shaoyi Metal Technology пропонує сучасні рішення у галузі штампування із власним виробництвом штампів, що забезпечує точність і ефективність.

Штампування безшовних кілець: Цей спеціалізований процес використовується для виготовлення міцних безшовних кілець. Він починається з заготовки у формі пончика, яку нагрівають, а потім обертають під тиском, що призводить до розширення кільця до потрібного діаметра та товщини стінки. Цей метод забезпечує неперервний напрямок зернистості, що робить його ідеальним для високопродуктивних підшипників, шестерень і фланців, які використовуються в складних умовах.

Поширені запитання

1. Що робить кування для покращення металу?

Кування покращує метал шляхом уточнення його зернистої структури на мікроскопічному рівні. Цей процес використовує стискальні зусилля для зменшення розміру зерна, вирівнювання напрямку зернистості вздовж форми деталі та усунення внутрішніх дефектів, таких як пористість. Це призводить до отримання щільнішого, міцнішого та довговічнішого матеріалу з підвищеною стійкістю до втоми та ударів.

2. Чи робить кування метал міцнішим?

Так, кування значно підвищує міцність металу. Процес формування металу під високим тиском покращує його зернисту структуру та робить його щільнішим, забезпечуючи вищу міцність на розрив у порівнянні з литими або обробленими деталями. Орієнтований потік зерна також надає напрямленої міцності, що робить деталь надзвичайно міцною в зонах з великим навантаженням.

3. Як кування покращує механічні властивості?

Кування покращує механічні властивості за рахунок контрольованої пластичної деформації. Це уточнює зернисту структуру, що збільшує міцність, в'язкість і пластичність. Також створюється безперервний потік зерна, який повторює контури деталі, що значно підвищує опір втомному руйнуванню та здатність витримувати циклічні навантаження без виходу з ладу.

4. Які 4 типи ковіння?

Хоча існує багато варіантів, чотири поширених типи кування — це кування в закритих штампах (або штампування), кування в відкритих штампах, холодне кування та кування безшовних кілець. Кожен метод підходить для різних застосувань, розмірів компонентів і обсягів виробництва — від великих спеціальних деталей до прецизійних компонентів у великій кількості.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —