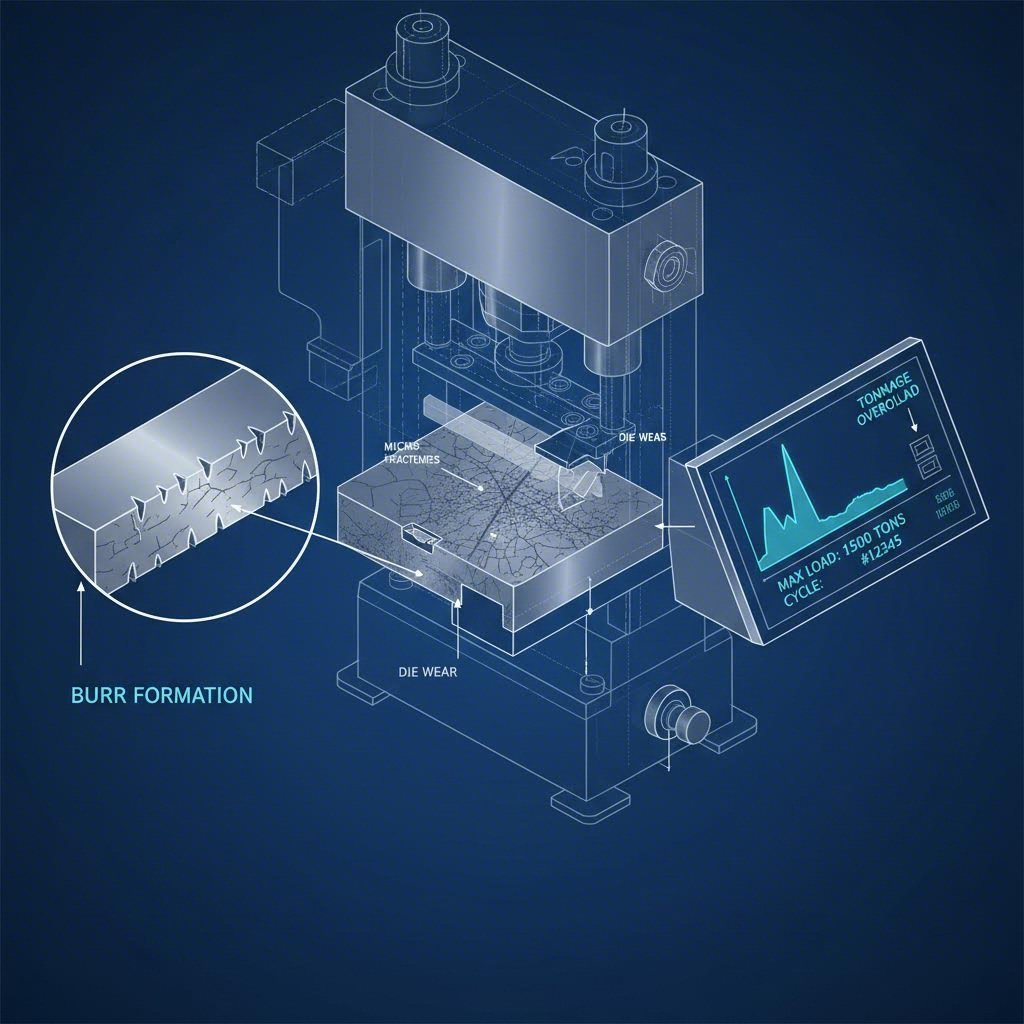

Виявлення зносу штампувальних матриць: 3 діагностичні напрямки для запобігання відмовам

Коротко

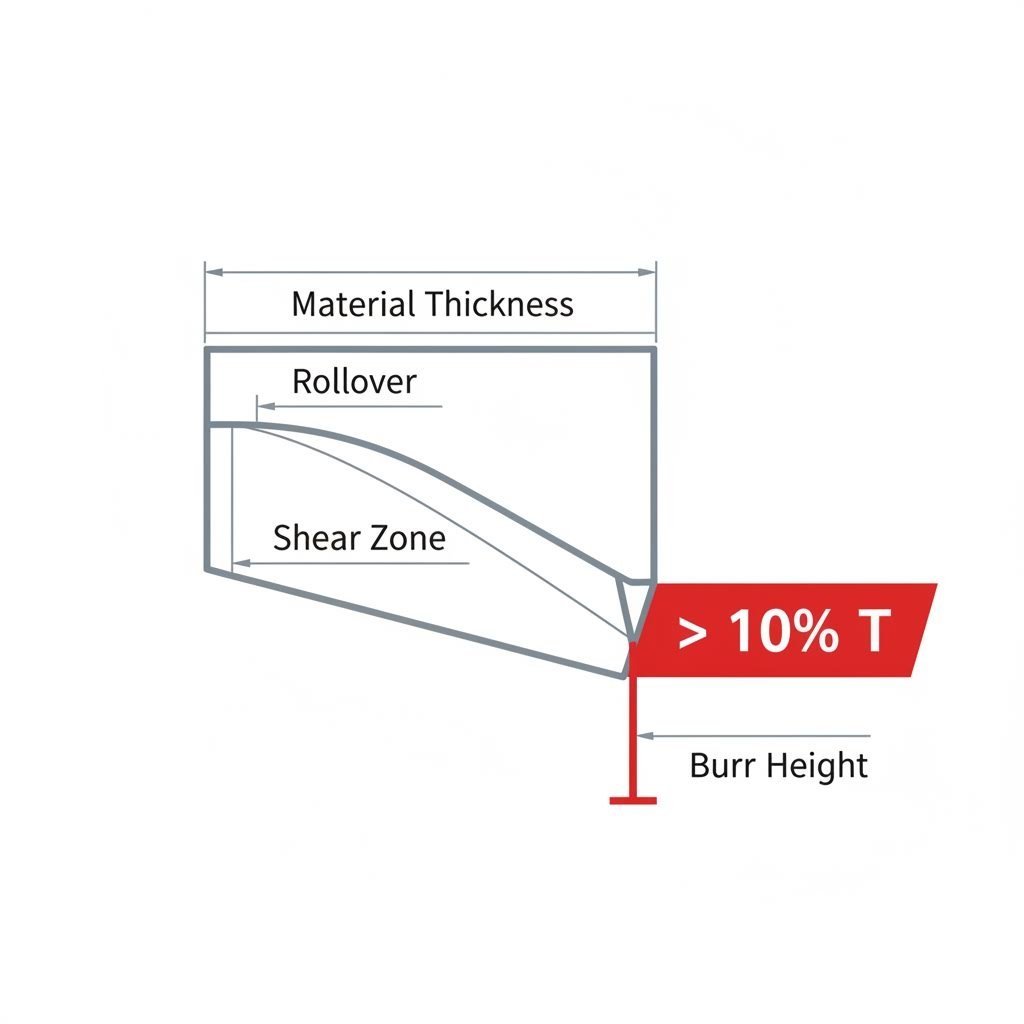

Для виявлення зносу штампувального інструменту необхідно контролювати три ключові векторні точки: простампований виріб, фізичні компоненти матриці та метрики роботи преса. Негайними попереджувальними ознаками є висота заусенця понад 10% товщини матеріалу (або >0,1 мм), неоднакова структура поверхні, що вказує на заїдання (адгезійний знос), і несподівані стрибки навантаження на пресі. Своєчасне виявлення дозволяє відрізнити поступовий абразивний знос, який можна усунути шляхом загострювання, від катастрофічного адгезійного зносу, що вимагає негайної обробки поверхні або вдосконалення матеріалу. Впровадження протоколу «останнього збереженого виробу» та регулярні візуальні перевірки запобігають дороговживним поломкам інструменту.

Фізика відмов: типи зносу матриць

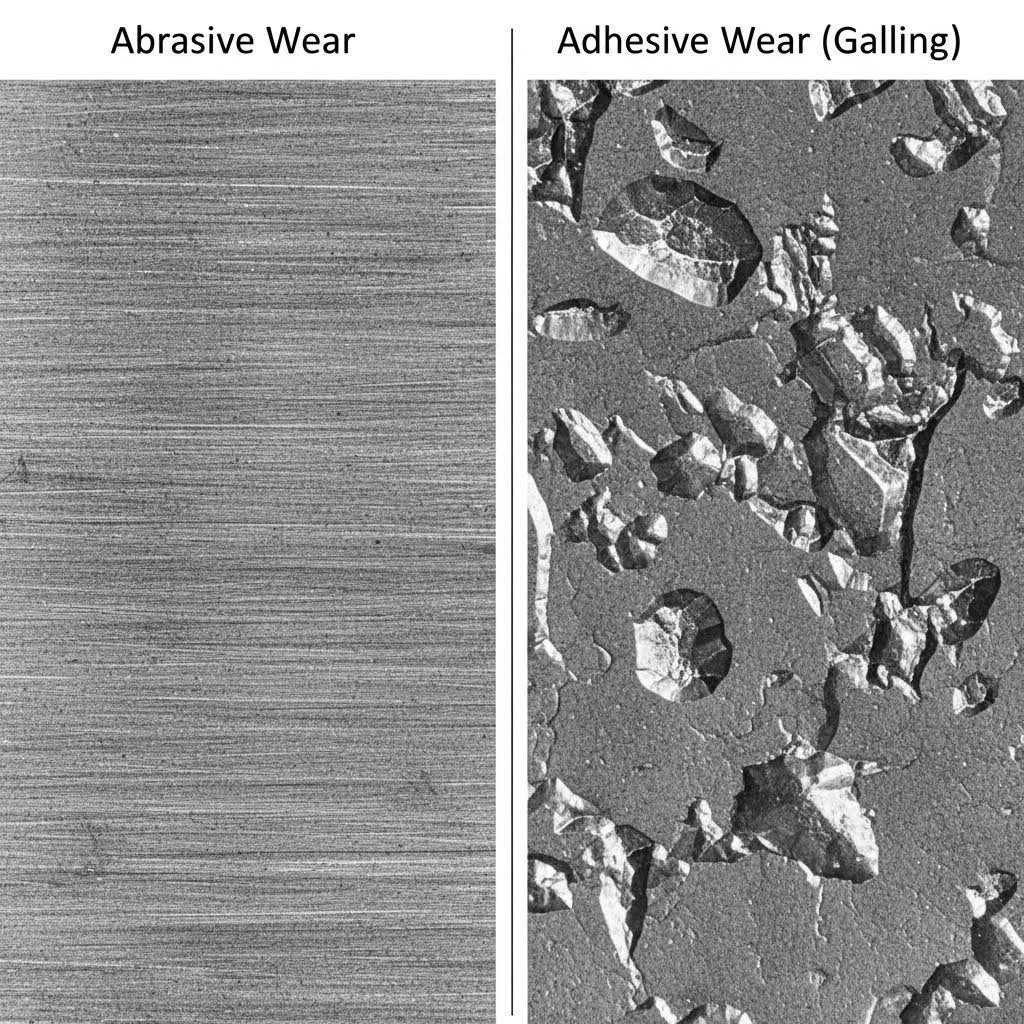

Перш ніж діагностувати симптоми, необхідно зрозуміти два основні механізми, що призводять до зносу штампувального інструміт: абразивний знос та адгезійний знос. Розрізнення між ними є критичним, оскільки вони вимагають суттєво різних коригувальних дій.

Абразивний знос

Абразивний знос є механічним видаленням матеріалу з поверхні матриці, спричиненим твердими частинками або нерівностями поверхні листового металу. Він діє подібно до наждачного паперу, повільно руйнуючи різальні кромки та формуючи поверхні. Цей тип зносу є передбачуваним і лінійним.

- Механізм: Тверді карбіди у листовому металі або поверхнева окалина подряпують більш м’яку матрицю інструмітка.

- Візуальні ознаки: Рівномірне подряпування у напрямку ковзання; затуплення різальних кромок (заокруглені кромки замість гострих кутів).

- Пошина наслідок: Поступова втрата розмірної точності та повільне збільшення висоти заусенця.

Адгезійне зношування (задирки)

Адгезійний знос, який часто називають заїданням або холодним зварюванням, набагато руйнівніший і непередбачуваний. Він виникає, коли руйнується мастильна плівка, що призводить до прямого металевого контакту між листом і інструментом.

- Механізм: Високий локалізований тиск і тепло спричиняють мікрозварювання листового металу до поверхні матриці. Під час руху деталі ці зварені ділянки зрізаються, вириваючи мікроскопічні шматочки інструментальної сталі або залишаючи на матриці відкладення матеріалу заготовки.

- Візуальні ознаки: Підвищені виступи матеріалу на поверхні матриці (прилипання); глибокі подряпини на деталі, що виглядають як «сліди тертя».

- Пошина наслідок: Негайний відмова у якості, катастрофічний пошкодження інструменту (заклинювання) та розрив деталі.

| Функція | Абразивний знос | Адгезійне зношування (задирки) |

|---|---|---|

| Причина | Тверді частинки/тертя | Мікрозварювання/тепло від тертя |

| Прогресування | Поступовий, передбачуваний | Раптовий, експоненціальний |

| Візуальний ознака | Подряпини, тупі краї | Передача/отримання матеріалу |

| Фікс | Полірування/заточування | Покриття (TiN/DLC)/удосконалення матеріалу |

Діагностичний сигнал 1: Перевірка штампованої деталі

Штампована деталь є найбільш надійним показником стану штампу. Вона слугує як свідчення стану інструменту під час ходу. Оператори повинні звертати увагу на три конкретні аномалії, що вказують на погіршення стану.

Аналіз висоти заусенця

Гострий штамп створює чистий зрив із мінімальним заусенцем. Коли різальний край затуплюється через абразивний знос, пуансон "протикає" матеріал замість чистого зрізання. Зазвичай галузеві стандарти передбачають обслуговування штампу, коли висота заусенця перевищує 10% товщини матеріалу або абсолютне значення 0,05 мм–0,1 мм , залежно від вимог до точності.

Протокол діагностики:

- Використовуйте мікрометр або оптичний порівняльник для вимірювання висоти заусенця в тому самому місці на послідовних деталях.

- Розрізняйте закруглення краю (плавну криву на стороні входу матриці) та різце (гострий виступ на стороні розриву). Збільшення закруглення вказує на знос пуансона; збільшення заусенця свідчить про знос кільця матриці.

Погіршення поверхневого стану

Зміни у стані поверхні деталі зазвичай вказують на задирання. Якщо нормально гладка стінка витяжки раптово показує глибокі вертикальні подряпини або «лінії задирки», ймовірно, матеріал прилипає до порожнини матриці. Це поширено при штампуванні нержавіючої сталі та алюмінію, де матеріал має високу схильність до інструментальної сталі.

Зміна розмірів

Якщо розміри отворів починають зменшуватися або позиції пазів зміщуються, це часто вказує на значний знос кромки або сколення. Коли край пуансона сколюється, це створює несиметричне навантаження, через що пуансон трохи відхиляється, що зміщує положення отвору та змінює геометрію зазору.

Діагностичний сигнал 2: Огляд компонентів матриці

Коли деталь вказує на несправність, наступним кроком є фізичний огляд інструменту. Це вимагає відкриття преса та очищення поверхонь матриці для виявлення незначних ознак деградації.

Теплове тріщинування (теплове втомлення)

Теплове тріщинування проявляється у вигляді мережі тонких тріщин, схожих на тріщини в бруківці. Воно виникає через швидке термічне циклування — нагрівання під час робочого ходу та швидке охолодження між ударами. Це поширено при високошвидкісних операціях або гарячому штампуванні.

- Ризик: Ці мікротріщини можуть поширюватися глибоко в структуру інструментальної сталі, що призводить до катастрофічного руйнування.

- Виявлення: Скористайтеся проникаючим фарбувальним складом або просто протріть поверхню розчинником; розчинник випаровуватиметься з поверхні, але залишатиметься всередині тріщин, роблячи їх помітними.

Набивання галювання (прилипання)

Перевірте зони з високим тертям, такі як тягові шнурки та радіуси. Задири з'являються у вигляді сріблястих смуг або відкладень матеріалу заготовки, які приварені до інструментальної сталі. Навіть відкладення товщиною 10 мікрон можуть змінити коефіцієнт тертя достатньо, щоб спричинити розрив деталі. Оператори часто використовують мідну марлю для протирання цих ділянок; м'яка мідь зачепиться за мікроскопічні піки задирів, які невидимі неозброєним оком.

Відкол на краю проти закруглення

Розрізняйте відкол (відсутні шматочки) та закруглення (рівномірний знос). Відкол свідчить про надто велику крихкість матеріалу інструменту або про неправильне вирівнювання преса (що призводить до перекриття пуансона та матриці). Закруглення — це природний результат абразивного зносу й просто вказує на те, що інструмент потрібно загострити.

Діагностичний сигнал 3: Показники процесу та звуки

Сам прес дає оперативну інформацію про стан матриці. Досвідчені оператори часто «чують» проблему раніше, ніж побачать її.

Стрибки показників тонажу

Оскільки різальні кромки затуплюються, зусилля, необхідне для руйнування металу, значно зростає. Монітор навантаження, який показує поступове зростання (наприклад, +5% за зміну), вказує на нормальний абразивний знос. Різке підвищення, однак, часто свідчить про сколений пуансон або сильне задирання.

Звукові ознаки

Гостра матриця видає чіткий «клац» у момент розрізання металу. У міру зношування матриці цей звук змінюється на глухий важкий «плеск» або «бах». Ця зміна відбувається тому, що затуплені кромки стискають метал замість того, щоб чисто його різати, і енергія виділяється пізніше в ході роботи (зворотне навантаження).

Аналіз мастила

Перевірте використане мастило або нижню частину колодки матриці. Якщо олія змінила колір або містить видимі частинки металу (блискітки), це вказує на сильний адгезійний знос, що призводить до утворення забруднень. Це «рідкий наждак» швидко прискорить вихід інструменту з ладу, якщо його не промити.

Коригувальні дії: від діагностики до рішення

Після визначення типу та місця зносу інженерам необхідно обрати відповідний спосіб усунення. Рішення залежить від того, чи потрібне швидке вирішення проблеми, чи довгострокове покращення процесу.

| Симптом | Можлива причина | Тимчасове вирішення | Довгострокове рішення |

|---|---|---|---|

| Заусенці > 0,1 мм | Абразивний знос (тупі краї) | Заточити/прошліфувати інструмент | Перейти на порошкову сталь (наприклад, CPM 10V) |

| Подряпини на деталі | Адгезійне зношування (задирки) | Полірування поверхні матриці | Нанести покриття TiAlN або DLC |

| Відколотий пуансон | Крихкість/Невирівнювання | Замінити пуансон | Перевірте вирівнювання; використовуйте більш міцну сталь (S7 замість D2) |

Стратегічні оновлення: Для постійного абразивного зносу оновлення від стандартної інструмальної сталі D2 до сталей з порошкової металургії (PM) може збільшити термін служби на 500% завдяки дрібнішому розподілу карбідів. Для адгезійного зносу покриття методом фізичного випарювання (PVD), такі як титановий карбонітрид (TiCN), забезпечують тверду, гладку бар'єрну поверхню, яка запобігає мікрозварюванню.

Для високоволюмних програм у галузі автомобібудування, де довговічність і точність матриш не підлягають компромісу, співпраця зі спеціалізованими виробниками часто є найефективнішою профілактичною стратегією. Компанії як Shaoyi Metal Technology використовують протоколи, сертифіковані за IATF 16949, та прес-обладнання потужністю до 600 тонн, щоб подолати прірву між прототюванням та масовим виробництвом, забезпечуючи інстрували, які спроектовані для витримування мільйонів циклів без передчасного зносу.

Опанування обслуговування матриш

Ефективне обслуговування матриць полягає не в реагуванні на пошкоджені інструменти, а в прогнозуванні відмов до того, як вони вплинуть на якість деталей. Поєднуючи дані про штамповану деталь (заусенці/фініш), поверхню матриці (термічні тріщини/прихвати) та прес (навантаження/звук), виробники можуть перейти від ліквідації аварій до планового обслуговування. Такий проактивний підхід мінімізує простої, подовжує термін служби інструментів і забезпечує стабільну якість кожної штамповки.

Поширені запитання

яка типова допускова похибка отворів після штампування перед необхідністю обслуговування?

Хоча конкретні допуски залежать від застосування, більшість прецизійних операцій штампування утримують допуски отворів у межах +/- 0,002 дюйма (+/- 0,05 мм) якщо вимірювання виходять за ці межі або геометрія отвору стає овальною, це свідчить про значний знос або прогин пуансона, що вимагає негайної заточки або заміни.

2. Які 7 кроків методу штампування?

Сім поширених процесів металевого штампування включають Вирізання (вирізання приблизної форми), Проколювання (пробивання отворів), Малюнок (формування чашоподібних форм), Згин (створення кутів), Повітринна гинання (вдавлювання в матрицю без докладання дна), Виправка/клеймінг (штампування для високої точності/відбиття) і Обрізка (видалення зайвого матеріалу). Зноси проявляються по-різному на кожному етапі: формування призводить до сильнішого заклинювання, а пробивання — до більш інтенсивного абразивного зносу країв.

3. У чому різниця між вирубкою та штампуванням?

Вирубка, як правило, стосується розрізання м'яких матеріалів (папір, тканина, гума) або тонких фольг за допомогою стального шаблону або ротаційної матриці, найчастіше на плосковиліковому пресі. Штампування — це процес холодного формування з високим навантаженням для металу, при якому використовуються парні сталеві матриці (пробойник та матриця) для зрізання, згинання або витягування листового металу у складні тривимірні форми. Знос матриць при штампуванні значно інтенсивніший через високу міцність металів на зсув.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —