Володіння допусками для індивідуальних профілів: Практичний посібник

Володіння допусками для індивідуальних профілів: Практичний посібник

Коротко

Визначення допусків для спеціальних екструзій означає встановлення припустимих відхилень від номінальних розмірів конструкції, щоб забезпечити правильну посадку, функціональність і продуктивність. Цей важливий процес полягає у поєднанні точності та вартості виробництва. Основні аспекти включають матеріал (алюміній проти пластику), складність профілю, товщину стінок і звернення до галузевих стандартів, таких як стандарти Асоціації алюмінієвої промисловості.

Розуміння основних принципів допусків екструзії

У будь-якому виробничому процесі неможливо щоразу досягти ідеальних розмірів. Допуски екструзії визначають прийнятний діапазон відхилень для зазначених розмірів деталі. Як зазначають експерти з екструзії пластику, це критичні параметри, які визначають допустиме відхилення від номінального проекту. Ці відхилення зазвичай виражаються як значення плюс-або-мінус (наприклад, ±0,01 дюйма) і є основоположними для контролю якості та функціональності деталей.

Правильне визначення допусків не можна переоцінити. Вони безпосередньо впливають на три ключові аспекти: посадку, функціональність і вартість. Для компонентів, які мають збиратися з іншими деталями, допуски забезпечують правильну посадку без затискання чи люфту. З функціональної точки зору вони гарантують, що деталь працюватиме так, як задумано, під час експлуатаційних навантажень. Особливо важливо, що допуски суттєво впливають на вартість: надмірно жорсткі допуски можуть значно збільшити витрати на оснащення, уповільнити темпи виробництва та призвести до вищого рівня браку. Навпаки, добре продумані допуски роблять виготовлення швидшим і економічно вигіднішим.

Допуски, як правило, поділяються на два типи: стандартні та точні. Стандартні допуски — це загальноприйняті межі, встановлені організаціями, такими як Асоціація алюмінієвої промисловості . Вони служать економічною основою для більшості загальних застосувань і забезпечують певний ступінь узгодженості між різними виробниками. Точні або індивідуальні допуски — це суворіші межі, необхідні для деталей із складними вимогами до складання або високопродуктивних застосувань. Хоча вони забезпечують більшу точність, для них потрібні складніші інструменти та контроль процесів, що збільшує загальну вартість.

Ключові фактори, що впливають на допуски екструзії

Допуски для індивідуальної екструзії не є довільними; вони залежать від сукупності фізичних і механічних факторів. Глибоке розуміння цих змінних на етапі проектування має вирішальне значення для створення продукту, який можна виготовити та є економічно вигідним.

Тип матеріалу та його властивості

Матеріал, що екструдується, є основним чинником контролю допусків. Різні матеріали по-різному поводяться під дією тепла та тиску під час процесу екструзії. Наприклад, м'якші алюмінієві сплави, такі як 6063, як правило, легше екструдувати, і вони здатні витримувати більш жорсткі допуски, ніж твердіші, високоміцні сплави, наприклад 6061. Аналогічно, у випадку пластиків матеріали з високим коефіцієнтом теплового розширення та стиснення можуть демонструвати більші розмірні відхилення під час охолодження, що ускладнює підтримання жорстких допусків.

Складність профілю

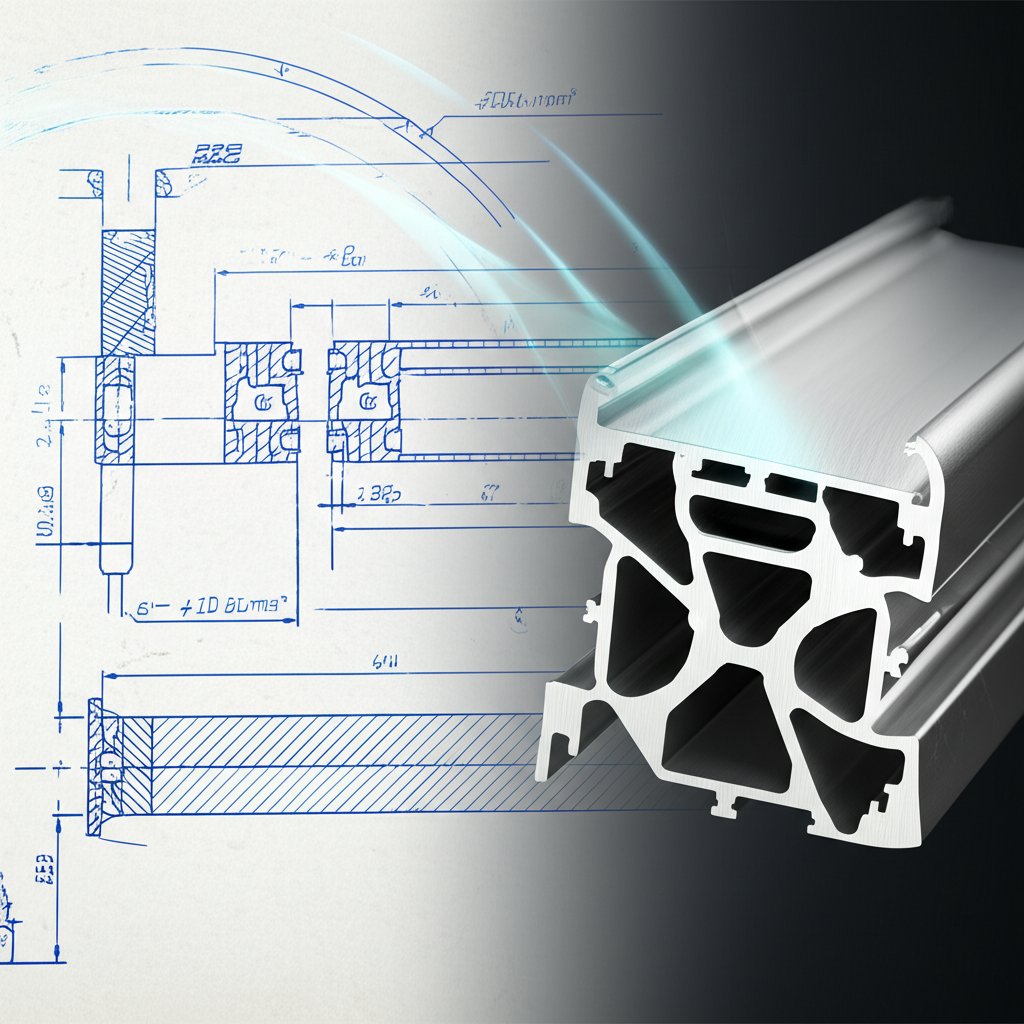

Геометрія профілю, що екструдується, відіграє важливу роль. Найпростішими для контролю є прості, суцільні та симетричні форми. Із зростанням складності зростає й трудність дотримання жорстких допусків. До особливостей, що ускладнюють процес, належать:

- Порожнисті перерізи: Для них потрібні складніші матриці та ретельний контроль течії матеріалу для забезпечення однакової товщини стінок.

- Асиметричні елементи: Незбалансовані конструкції можуть призводити до нерівномірної течії матеріалу та деформації під час охолодження.

- Глибокі, вузькі канали: Ці особливості можуть ускладнити рівномірне заповнення матеріалом.

- Гострі кути: Ідеально гострі кути дуже важко досягти; найчастіше більш практичним і технологічним є вказівка невеликого радіуса.

Толщина стін і однаковість

Збереження постійної товщини стінок по всьому профілю є життєво важливим. Істотні зміни товщини можуть призвести до того, що різні ділянки профілю охолоджуватимуться з різною швидкістю. Таке неоднакове охолодження є основною причиною внутрішніх напружень, які можуть призвести до деформації, скручування або вигинання готової деталі. На етапі проектування прагнення до однакової товщини стінок завжди, коли це можливо, є ключовим принципом конструювання з урахуванням технологічності (DFM).

Конструкція та якість матриці

Прес-форма для екструзії — це інструмент, який формує матеріал, і його якість має першорядне значення. Добре спроектована прес-форма, виготовлена з високоякісної інструментальної сталі досвідченим майстром, може компенсувати потенційні проблеми з потоком матеріалу та передбачити, як профіль може деформуватися під час охолодження. Точність прес-форми безпосередньо впливає на розмірну точність і стабільність екструдованих деталей. Інвестування в високоякісне обладнання є основоположним для досягнення вузьких і відтворюваних допусків.

Практичний посібник з визначення допусків у вашому проекті

Перетворення теоретичних знань на практичну, чітко визначену специфікацію — це останній крок, щоб забезпечити відповідність вашої спеціальної екструзії встановленим вимогам. Дотримання структурованого процесу допомагає чітко донести свої потреби до виробника та уникнути дорогих помилок.

- Визначте критичні для функціонування розміри. Не всі розміри деталі мають однакове значення. Проаналізуйте свій дизайн, щоб визначити, які елементи є критичними для посадки, збірки чи продуктивності. Чітко позначте їх на технічних кресленнях. Такий підхід дозволяє виробнику застосовувати суворіший контроль там, де це необхідно, і використовувати більш економічні стандартні допуски в інших місцях.

- Зверніться до таблиць промислових стандартів. Перш ніж визначати власні значення, завжди починайте з галузевих стандартів. Для алюмінію основним джерелом є Стандарти та дані з алюмінію видання Асоціації алюмінію, на яке посилаються Рада виробників алюмінієвих профілів . Ці таблиці містять установлені допуски на розміри, прямолінійність, скручення та інші геометричні параметри, засновані на розмірі та формі профілю.

- Проведіть аналіз вартості та ефективності. Для кожного критичного розміру оцініть, чи достатньо стандартного допуску. Якщо потрібен вужчий допуск, враховуйте, що це, ймовірно, збільшить витрати. Мета полягає в тому, щоб встановити найбільш поступовий (найширший) допуск, який все ще дозволяє деталі правильно функціонувати, — ця практика допомагає уникнути непотрібних витрат на виробництво.

- Чітко документуйте допуски на кресленнях. Використовуйте стандартизовані позначення для вказівки допусків на інженерних кресленнях. Хоча просте позначення «плюс-мінус» (±) є поширеним, для складніших геометричних взаємозв'язків розгляньте можливість застосування геометричного нормування розмірів і допусків (GD&T). GD&T — це символічна мова, яка забезпечує більш точний спосіб визначення припустимих відхилень форми, орієнтації та розташування елементів деталі.

- Співпрацюйте зі своїм виробником. Залучайте свого партнера з екструзії на ранніх етапах проектування. Досвідчений виробник може надати цінну інформацію щодо технологічності вашого дизайну та допомогти визначити реалістичні й економічно вигідні допуски. Для автомобільних проектів, які вимагають прецизійних компонентів, розгляньте надійного партнера, такого як Shaoyi Metal Technology , який пропонує комплексний сервіс «під одного даху» — від швидкого прототипування до повномасштабного виробництва в рамках суворої системи якості, сертифікованої за IATF 16949. Рання співпраця запобігає дорогим переробками та затримкам у виробництві.

Орієнтація в галузевих стандартах для алюмінію та пластмас

Галузеві стандарти забезпечують спільну мову між проектувальниками та виробниками, гарантуючи узгодженість і якість. Проте екосистема стандартів значно відрізняється між алюмінієм та пластмасами.

Стандарти екструзії алюмінію

Алюмінієва промисловість добре регульована завдяки комплексу стандартів, якими переважно керує Асоціація алюмінію. Ці стандарти, детально описані в документах, доступних від MK Metal , охоплюють широкий спектр геометричних і розмірних характеристик. Спілкування з постачальником з використанням цих стандартних допусків є ключем до ефективного процесу. Ось кілька найпоширеніших типів:

| Тип допуску | Опис |

|---|---|

| Поперечний переріз | Контролює допустиме відхилення розмірів профілю, таких як висота, ширина та товщина стінки. |

| Правість | Вимірює максимальне допустиме відхилення від ідеально прямої лінії вздовж довжини екструзії. |

| Скручення | Визначає допустиме обертання профілю навколо його поздовжньої осі, часто вимірюється в градусах на фут. |

| Плоскість | Застосовується до плоских поверхонь і вимірює їхнє відхилення від ідеальної площини. |

| Кутова точність | Контролює припустимі відхилення кута між двома поверхнями, забезпечуючи, щоб кут 90° був у встановлених межах (наприклад, 90° ±1°). |

Допуски при екструзії пластмас

На відміну від алюмінію, у галузі екструзії пластику не існує єдиних загальноприйнятих стандартів допусків. Допуски для пластмас суттєво залежать від конкретного матеріалу, складності профілю та внутрішніх можливостей виробника. Різні пластмаси мають унікальні властивості, такі як коефіцієнт теплового розширення та ступінь усадки, які значно впливають на розмірну стабільність. Тому надзвичайно важливо тісно співпрацювати з виробником екструзійних пластикових виробів, щоб визначити реальні допуски для вашого конкретного застосування та вибору матеріалу. Нерідко необхідними є прототипування та пробні запуски для підтвердження допусків перед початком повномасштабного виробництва.

Поширені запитання

1. Як ви вказуєте допуски?

Допуски вказуються на інженерних та технічних кресленнях. Зазвичай це робиться за допомогою символу плюс-мінус (±) поруч із розміром (наприклад, 1,500" ±0,010"). Для складніших вимог, пов’язаних із формою або положенням елемента, використовуються символи геометричного нормування розмірів і допусків (GD&T) згідно зі стандартами, такими як ASME Y14.5.

2. Який допуск при екструзії матеріалу?

Єдиного допуску для екструзії матеріалу не існує, оскільки він значно варіюється. Фактори включають матеріал (алюміній, ПВХ, АБС), розмір і складність профілю та якість інструменту. Для алюмінію стандартні розмірні допуски можуть коливатися від ±0,008" для малих елементів до понад ±0,100" для дуже великих профілів. Допуски при екструзії пластика часто більші через теплове розширення. Завжди звертайтеся до галузевих стандартів або вашого виробника щодо конкретних діапазонів.

3. Як визначити межі допусків?

Межі допусків визначаються на основі функціональних вимог до деталі. Процес передбачає визначення розмірів, критичних для посадки та роботи деталі, проведення аналізу витрат та ефективності задля уникнення надмірного уточнення допусків, а також розуміння можливостей виробничого процесу. Межі мають бути якомога ширшими, але при цьому забезпечувати роботоздатність деталі за призначенням.

4. Як вибрати правильні допуски?

Вибір правильних допусків передбачає кілька етапів. По-перше, визначте критичні елементи вашого проекту. По-друге, скористайтеся стандартними таблицями допусків галузі як базовим орієнтиром. По-третє, визначте, чи потребують окремі елементи більш жорстких, індивідуальних допусків з міркувань продуктивності. І, нарешті, найважливіше — співпрацюйте з обраним виробником екструзії, щоб підтвердити, що ваші вказані допуски є досяжними та економічно вигідними для їхнього процесу.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —