Як кування забезпечує підвищену втомну міцність металу

Коротко

Ковка значно покращує стійкість до втоми у металевих деталях шляхом фундаментальної зміни їхньої внутрішньої структури. Цей процес використовує величезний тиск для уточнення та вирівнювання структури зерна металу, створюючи безперервний потік зерна, який повторює форму компонента. Це усуває внутрішні дефекти, такі як пористість та раковини, в результаті чого утворюється більш щільна, міцна й довговічна деталь, здатна значно краще витримувати циклічні навантаження, ніж компоненти, виготовлені литтям або обробкою різанням.

Основний механізм: як ковка удосконалює внутрішню структуру металу

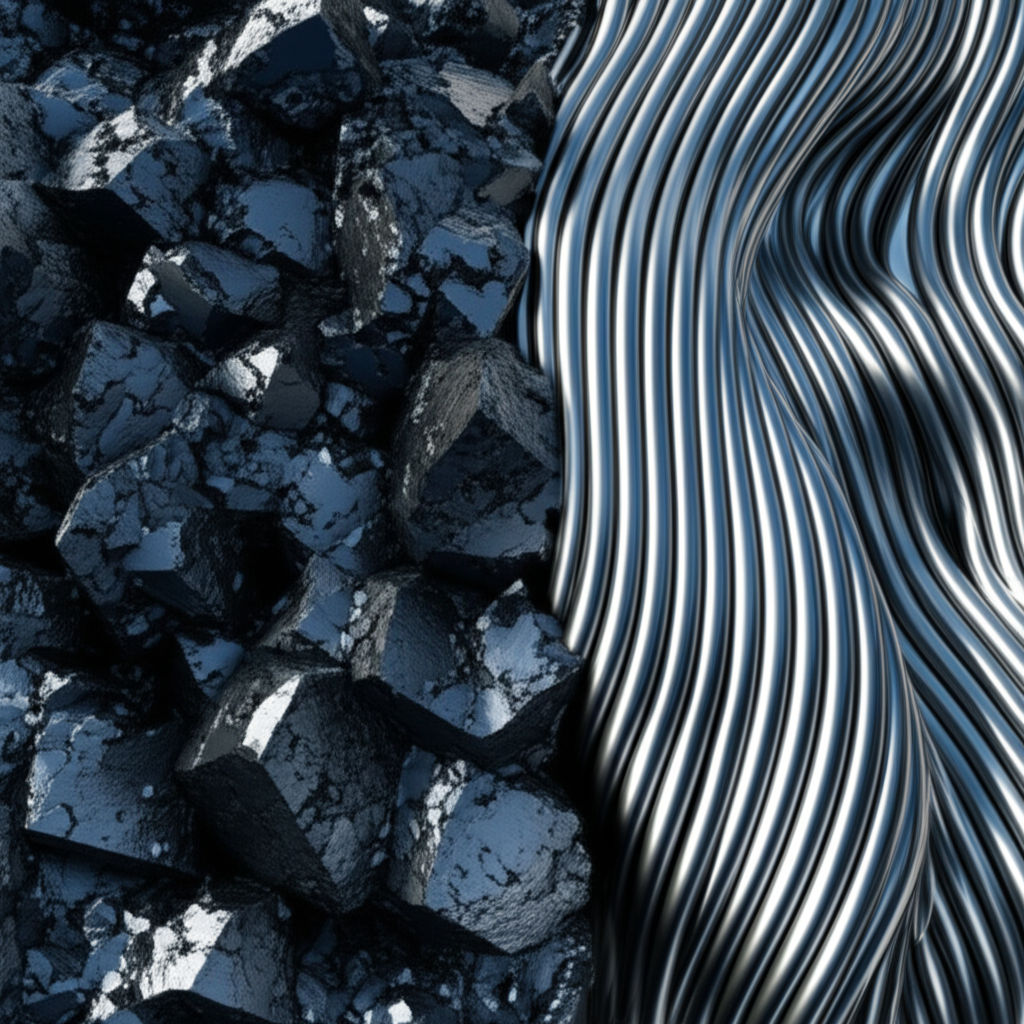

Щоб зрозуміти, як ковіння підвищує стійкість до втоми, спочатку треба розглянути внутрішню структуру металу: структуру його зерен. На мікроскопічному рівні всі метали складаються з кристалічних зерен. Розмір, форма і орієнтація цих зерен визначають механічні властивості матеріалу, включаючи його міцність і довговічність. У своєму сирому, литільному стані структура зерна металу зазвичай випадкова і нерівномірна, що може створити слабкі точки та внутрішні дефекти.

У процесі ковіння металевий білет піддається сильному тиску, або за допомогою шматування, або пресування. Ця сильна механічна робота змушує зерна деформуватися, розщеплюватися і перекристалізувати в набагато тоншу, більш рівномірну структуру. Згідно з поясненням Південно-Західна сталепереробка , ця металургійна рекристалізація дає більш щільний, більш однорідний матеріал. Фізично закриваючи і усунувши внутрішню порожнечу, пористість та включення (нечистість), ковіння видаляє мікроскопічні початкові точки, де в іншому випадку могли б виникнути і рости трещини через втому.

Важливо, що цей процес створює те, що називається "плід зерна". Як і зерна деревини, які міцніші, коли їх накладають сили по всій довжині, ковіння направляє структуру зерна металу так, щоб вона вирівнялася з контурами готової частини. Як детально описано Trenton Forging , ця контрольована деформація забезпечує, що потік зерна орієнтований у напрямку максимальної міцності, забезпечуючи виняткову стійкість до напруг і ударів. Ця напрямкова лінія є ключовою причиною, чому ковані частини переважні в високоефективних умовах, оскільки безперервний, безперервний потік зерна ефективно передає напругу по всьому компоненту, не концентруючи її в слабких точках.

Основні механічні переваги: підвищена міцність, міцність і довговічність

Вишуканий і вирівняний зерновий склад, що виробляється при ковці, безпосередньо переходить в комплекс вищих механічних властивостей, які разом сприяють підвищенню стійкості до втоми. Хоча міцність під час втоми є основною перевагою для компонентів під циклічними навантаженнями, інші поліпшення жорсткості, гнучкості та міцності при тягненні однаково важливі для загальної надійності і довговічності частини. Скрипальний компонент не тільки сильніший в одному аспекті, але й структурно вищий у всіх аспектах.

Процес ковіння значно підвищує кілька ключових механічних властивостей:

- Збільшення міцності на тягу: Це здатність матеріалу витримати розрив. щільна, рівномірна структура зерна кованої частини забезпечує більшу стійкість до тягальних сил без розлому.

- Посилена жорсткість під ударом: Стійкість - це здатність поглинати енергію і деформуватися без розриву, що є критичним у застосуваннях, що включають раптові удари або навантаження. Скрипальство надає високу міцність під час удару, що робить компоненти менш крихкими.

- Вища гнучкость: Доступність - це здатність матеріалу деформуватися під стресом, як при розтягуванні в дріт. Злагоджена структура зерна дозволяє кованим часткам більше вигнутися або розтягнутися перед збором, забезпечуючи маржу безпеки від катастрофічних збоїв.

- Покращена стійкість до втоми: Це є кінцевою перевагою для деталей, які піддаються повторним циклам завантаження та розвантаження. Комбінація бездефектної внутрішньої структури та оптимізованого потоку зерна означає, що втомині тріщини мають набагато важче час ініціювання і поширення.

Ці властивості працюють в синергії, створюючи компонент, який не тільки міцний, але і неймовірно міцний. Як зазначається в джерелах Qilu Steel Group це робить ковіння улюбленим способом виробництва критичних деталей в аерокосмічній, автомобільній та нафтогазовій промисловості, де несправності компонентів не є варіантом. Структурна цілісность кованих деталей забезпечує довший термін служби і більшу надійність в екстремальних умовах роботи.

Складка проти лиття: структурне порівняння

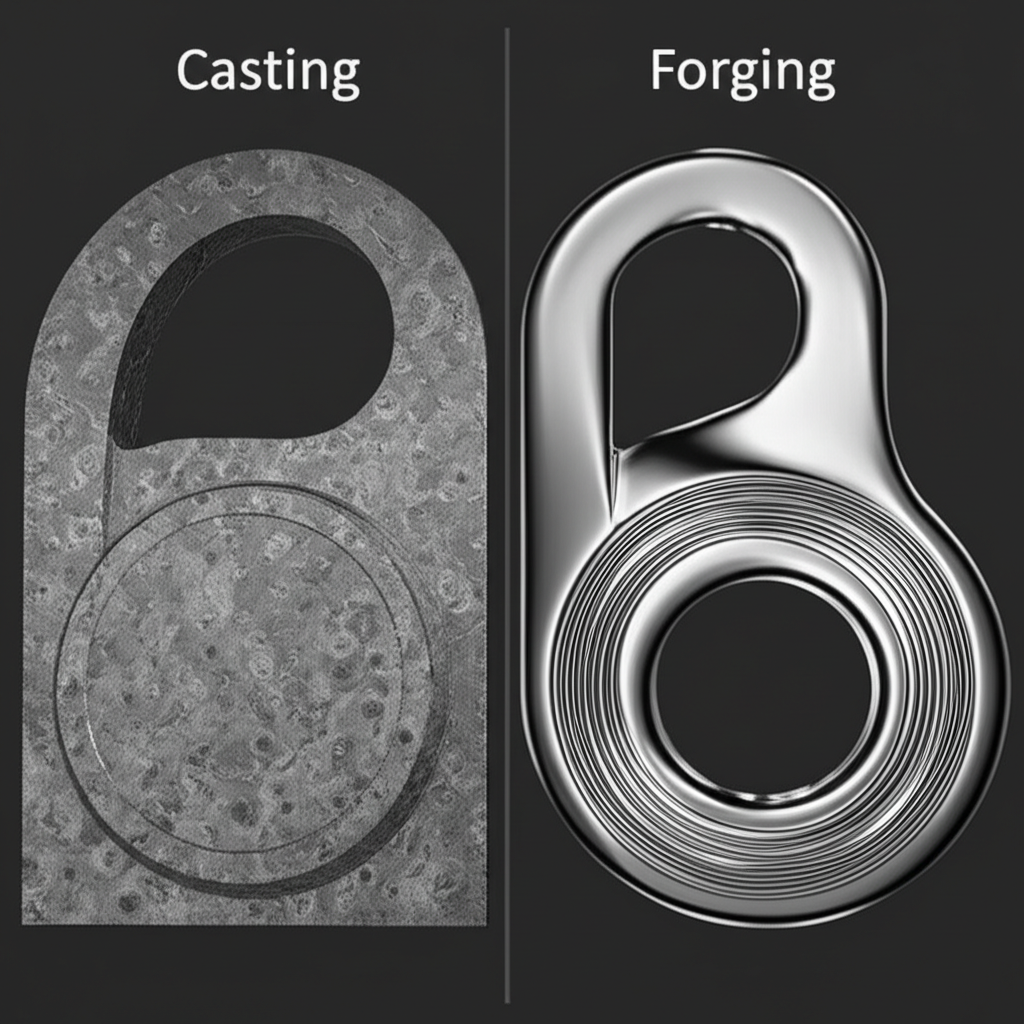

Щоб повністю оцінити переваги ковіння, корисно порівняти його з литтям, ще одним поширеним методом виробництва. Слиття - це заливання розплавленого металу в форму і дозволення його охолодити. Хоча процес лиття є універсальним для створення складних форм, він призводить до фундаментально іншої і менш міцної внутрішньої структури. Процес випадкового твердження при литті часто створює нерівномірну структуру зерна і може уловити пористість, газові кишені та інші включення в матеріал.

На відміну від цього, ковіння механічно перетворює метал у твердий, фізично стискаючи його, щоб усунути ці дефекти і вирівняти структуру зерна. Для складних застосувань, де міцність і надійність є найважливішими, наприклад, у автомобільній промисловості, ковані компоненти часто є вищим вибором. Для надійних і надійних автомобільних компонентів такі компанії, як Shaoyi Metal Technology спеціалізуються на високоякісному горячому ковтю, забезпечуючи точність і міцність, необхідну для критичних деталей. У таблиці нижче викладено основні структурні відмінності.

| Функція | Ковка | ЛИТТЯ |

|---|---|---|

| Структура зерна | Прямий, рівномірний і направлений (плід зерна). | Часто груби, нерівномірні і випадково орієнтовані. |

| Внутрішні дефекти | Порості, порожнини та включення усунуті тиском. | Схильні до пористісті, скорочення і застряглих нечистощів. |

| Стійкість до втоми | Чудово завдяки безперервному потоку зерна і відсутності дефектів. | Низьше через випадкову орієнтацію зерна і потенціал внутрішніх концентраторів напруги. |

| Ударна міцність | Вища завдяки вишуканій, міцній структурі зерна. | Зазвичай нижче і може бути більш крихким. |

Вирівняний потік зерна в кованій частині забезпечує безперервний, безперервний шлях для пересування напруг, що запобігає їх концентрації в слабкій точці. Вилита частина, з її випадковими гранульними межами і потенціалом внутрішніх порожнинь, має численні місця, де може початися тріщина втоми. Це робить ковані компоненти більш надійними для деталей, які зазнають вібрацій, ударів або циклічних навантажень протягом усього терміну служби.

Критична роль поверхневої цілісності

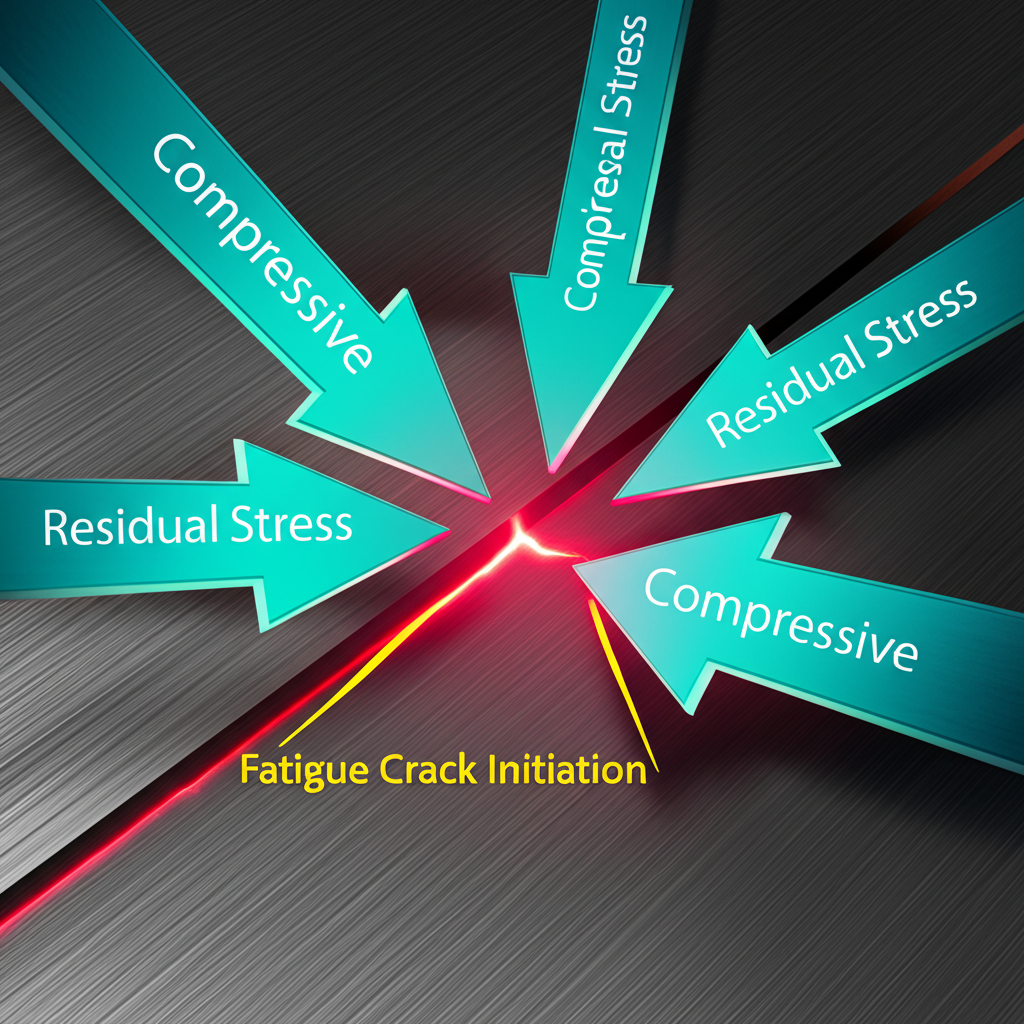

Хоча більша частина переваг ковіння походить від уточнення внутрішньої структури, стан поверхні частини також відіграє критичну роль у стійкості до втоми. Поростки від втоми майже завжди починаються на поверхні, часто при мікроскопічних дефектах, драпаниях або місцях з високою концентрацією напруги. Процес ковіння, як правило, виробляє компоненти з відмінною якістю поверхні, створюючи гладку, бездефектну обробку, яка мінімізує потенційні місця початку тріщини. Ця невід'ємна перевага є значним фактором загальної міцності і довговічності компоненту.

Крім початкової ковіння, цілісність поверхні може бути ще більше підвищена за допомогою вторинних процесів. Згідно з дослідженням, на яке посилається Комісія з ядерного регулювання США , такі процеси, як дробоструменне очищення (або дробоструменна обробка), можуть значно покращити втомну міцність. Ця техніка полягає у бомбардуванні поверхні невеликими кулькоподібними частинками, що створює шар стискальних залишкових напружень на поверхні. Ці стискальні напруження діють як бар'єр, ускладнюючи дію розтягувальних напружень (що призводять до утворення тріщин) і запобігаючи виникненню втомного руйнування.

Термічна обробка — ще один важливий етап після кування, який оптимізує механічні властивості. Процеси, такі як гартування та відпускання, дозволяють ще більше вдосконалити структуру зерна та зняти внутрішні напруження, що виникають під час кування. Як пояснюють експерти з Queen City Forging , поєднання кування, контрольованої термічної обробки та процесів підвищення якості поверхні дозволяє точно керувати остаточними властивостями матеріалу. Такий комплексний підхід забезпечує оптимізацію кожного аспекту деталі — від серцевини до поверхні — для досягнення максимальної міцності, довговічності та стійкості до втоми.

Кування: основа безпрецедентної надійності

Отже, кування — це набагато більше, ніж просто процес формування; це метод металургійного удосконалення, який принципово підвищує здатність металу протистояти руйнуванню. Шляхом механічної обробки матеріалу кування створює щільну, бездефектну внутрішню структуру, яка характеризується дрібним, однорідним зерном та безперервним, упорядкованим потоком зерна. Саме ця оптимізована структура є головною причиною того, що ковані деталі мають вищу втомну міцність, границю міцності при розтягуванні та ударну в’язкість.

Від внутрішньої структури зерна до цілісності поверхні — кожен аспект кованої деталі розроблено для довговічності. Порівняно з такими альтернативами, як лиття, кування постійно забезпечує вищий рівень структурної цілісності та передбачуваності продуктивності. Для будь-яких застосувань, де компоненти піддаються високим навантаженням, циклічним навантаженням або екстремальним умовам, процес кування забезпечує основу міцності та надійності, що є необхідною для безпеки та тривалої роботи.

Поширені запитання

1. Що робить кування для покращення металу?

Кування покращує метал шляхом уточнення його зернистої структури, вирівнювання для напрямкової міцності (текстура зерна) і усунення внутрішніх дефектів, таких як тріщини, порожнини та пористість. Цей процес робить метал щільнішим, міцнішим, більш міцним і значно стійкішим до втомного руйнування та ударних навантажень у порівнянні з іншими методами виготовлення.

2. Чому кування збільшує міцність?

Кування збільшує міцність, оскільки сильний тиск процесу змушує внутрішні зерна металу руйнуватися на дрібніші, більш однорідні за розміром. Ці менші зерна створюють більше меж, які перешкоджають руху дислокацій — саме так деформується метал. Крім того, вирівнювання цих зерен у неперервний потік спрямовує напруження по найміцнішому шляху, запобігаючи утворенню слабких місць.

3. Як можна зменшити втомленість металів?

Втомленість металів можна зменшити кількома способами. Насамперед, використання технологічного процесу, такого як кування, створює кращу внутрішню структуру, яка природно чинить опір втомленості. Крім того, конструктивні рішення, що мінімізують концентрації напружень, додаткові обробки, наприклад дробоструменне зміцнення для створення стискальних поверхневих напружень, та правильна термічна обробка всі разом значно покращують термін втомленості деталі з металу.

4. Які основні переваги кування металів?

Основні переваги металевого кування включають виняткові механічні властивості, такі як підвищена міцність на розтяг, ударна в'язкість, пластичність і виняткова стійкість до втоми. Ковані деталі мають високу структурну цілісність завдяки усуненню внутрішніх дефектів і формуванню неперервного зернистого потоку, що повторює контур деталі. Це забезпечує високонадійні та довговічні компоненти, ідеальні для критичних застосувань.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —