Як автоматизація у виробництві прес-форм для автомобільної промисловості сприяє інноваціям

Коротко

Автоматизація у виробництві матриць для автомобільної промисловості використовує робототехніку, сучасні датчики та інтелектуальне програмне забезпечення для трансформації виробництва металевих компонентів. Інтегруючи кілька складних операцій, таких як штампування та зварювання, в єдиний оптимізований процес лиття під тиском, ця технологія значно збільшує швидкість виробництва, зменшує витрати, підвищує якість деталей і безпеку працівників. Це ключовий елемент сучасного виробництва транспортних засобів, що дозволяє реалізовувати інновації, такі як великі цільні каркаси кузова та зниження маси для електромобілів.

Що таке автоматизація лиття під тиском і чому вона революціонізує автомобільне виробництво?

Автоматизація лиття під тиском — це стратегічне використання роботизованих систем, датчиків і складного програмного забезпечення для оптимізації кожного етапу процесу лиття під тиском, від роботи з розплавленим металом до фінального контролю якості. Ця інтеграція є принциповою відмінністю від традиційного автомобілебудування, яке тривалий час ґрунтувалося на послідовності окремих етапів: штампування окремих металевих листів, зварювання їх сотнями роботів, фарбування та остаточна збірка. Автоматизація перетворює цей складний багатоетапний процес на більш ефективну та уніфіковану операцію.

Революційний вплив цієї технології найкраще ілюструється концепцією «гіга-лиття», започаткованою автовиробниками, такими як Tesla. Замість зварювання десятків менших штампованих деталей для створення нижньої частини автомобіля, великий ливарний прес впорсовує розплавлений алюміній у форму, щоб утворити велику секцію кузова за один раз. Цей підхід значно спрощує виробничу лінію. Наприклад, одне помітне застосування замінило 79 окремих штампованих деталей всього одним або двома великими литими компонентами. Як зазначено в звіті організації Міжнародне товариство автоматизації (ISA) , це об'єднання скоротило кількість роботизованих точок зварювання з приблизно 800 до лише 50.

Цей зсув має серйозні наслідки для ефективності та швидкості. Традиційний процес штампування та зварювання каркаса кузова автомобіля може тривати від однієї до двох годин. З інтегрованим литтям під тиском той самий конструкційний компонент може бути виготовлений всього за три-п'ять хвилин. Таке значне скорочення циклу не лише прискорює випуск автомобілів, але й суттєво зменшує виробничу площу, необхідну для виробництва, оскільки один великий ливарний автомат може замінити цілий ланцюг зварювальних роботів.

Крім того, ця інновація є ключовим чинником для розвитку електромобілів (EV). Основною проблемою для EV є «трема запасу ходу», яку виробники вирішують шляхом додавання додаткових модулів акумуляторів. Однак це значно збільшує вагу, що, у свою чергу, скорочує запас ходу. Інтегроване лиття дозволяє створювати легші, але міцніші кузови автомобілів, що відоме як зменшення ваги. Зменшуючи загальну вагу автомобіля, виробники можуть підвищити ефективність акумулятора та подовжити запас ходу, не жертвуючи структурною цілісністю, що робить автоматизацію ключовим чинником у проектуванні автомобілів нового покоління.

Основні переваги та можливості автоматизації у процесі лиття під тиском

Впровадження автоматизованого лиття під тиском забезпечує переконливий бізнес-випадок, побудований на значних покращеннях у сфері безпеки, ефективності, якості та економічності. Ці переваги допомагають вирішити деякі з найпоширеніших проблем у виробництві великих обсягів і вказують чіткий шлях до більш раціональної та конкурентоспроможної діяльності. Автоматизуючи небезпечні та повторювані операції, виробники можуть досягти нових рівнів продуктивності та точності.

Однією з найважливіших і найважливіших переваг є підвищення безпеки працівників. Умови лиття під тиском пов'язані з екстремальним нагріванням, розплавленим металом і системами високотискової ін'єкції, що становить серйозну небезпеку для операторів-людей. Як зазначено Convergix Automation , роботи створені для того, щоб витримувати ці важкі умови. Вони можуть виконувати завдання, такі як черпання розплавленого алюмінію, змащення гарячих форм і вилучення свіжих виливків, не піддаючись небезпеці, створюючи безпечніші та комфортніші умови праці для працівників.

Автоматизація також забезпечує значний приріст ефективності та швидкості. На відміну від людей, роботизовані системи можуть працювати безперервно, без перерв і втоми, що призводить до підвищення продуктивності та скорочення циклів виробництва. Ця можливість є критично важливою для задоволення високих обсягів попиту автомобільної промисловості. Яскравим прикладом такого впливу є дослідження випадку постачальника автокомпонентів Pentaflex, який впровадив напівавтоматизовану збірну систему. Це співробітництво з JR Automation призвело до вражаючого скорочення трудовитрат на 70% та прискорення виробничих циклів, що дозволило компанії підвищити кваліфікацію своїх працівників для виконання більш цінних завдань.

Крім швидкості, автоматизація забезпечує вищу якість і узгодженість. Ручні процеси, такі як змащення матриці, можуть варіюватися від одного оператора до іншого, що потенційно призводить до дефектів лиття. Автоматизовані системи виконують ці завдання з машинною точністю щоразу, забезпечуючи послідовне нанесення мастил та однакову якість деталей. Ця відтворюваність мінімізує дефекти, зменшує рівень браку та призводить до надійнішого кінцевого продукту з меншими допусками.

У підсумку, ці переваги перетворюються на значне зниження витрат. У звіті ISA щодо інтегрованого лиття під матрицю зазначено, що технологія може знизити витрати на виробництво аж на 40%. Ці економії досягаються завдяки кільком чинникам: зменшенню потреби в робочій силі, нижчому рівню відходів матеріалів, скороченню кількості виробничих операцій та зниженню рівня браку. Оптимізуючи весь процес, автоматизація створює потужний фінансовий стимул для виробників інвестувати в модернізацію своїх операцій лиття під матрицю.

Ключові технології автоматизації у процесі лиття під тиском

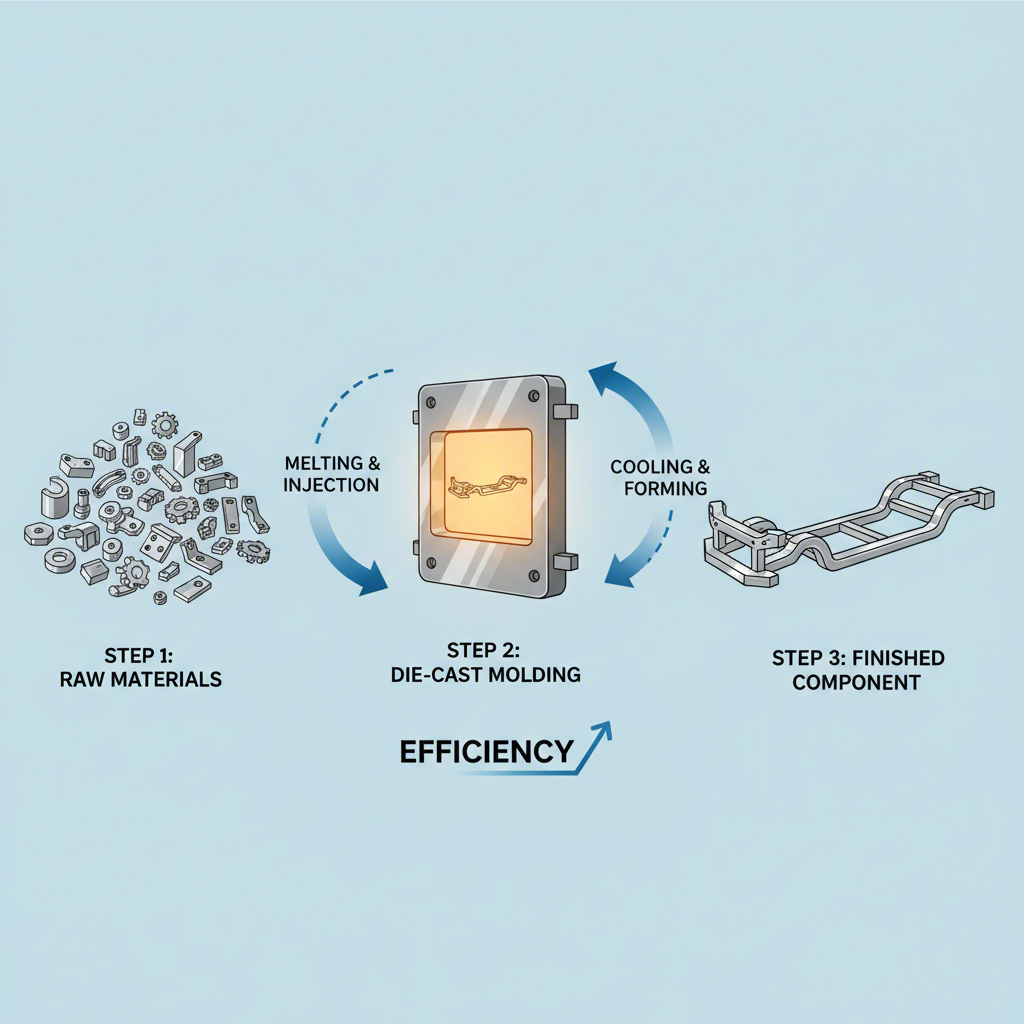

Успішна автоматизація процесу лиття під тиском ґрунтується на комплексі інтегрованих технологій, які працюють синхронно для керування процесом від сировини до готового виробу. Ці системи замінюють ручне втручання на критичних етапах, забезпечуючи точність, безпеку та ефективність. До основних технологій належать сучасні роботи, машинне зоріння та інтелектуальні системи керування, які контролюють кожен етап виробничого процесу.

Процес починається з Транспортування матеріалів та розливання . Автоматизовані керовані транспортні засоби (AGV) можуть перевозити розплавлений алюміній із печі до машини для лиття під тиском, тоді як роботизовані маніпулятори виконують небезпечну операцію черпання точної кількості металу, необхідної для кожного циклу. Це усуває контакт людини з екстремальним жаром і забезпечує постійний об’єм матеріалу на кожен цикл, що має вирішальне значення для якості виробів. Після лиття роботи також використовуються для виймання гарячої деталі з форми та її розміщення на конвеєрах охолодження або в обрізних пресах.

Далі йде Обслуговування верстатів та підготовка форм . Перед кожним циклом матрицю необхідно змастити мастилом, щоб запобігти прилипанню виливка та контролювати температуру матриці. Роботи, оснащені спеціальними розпилювачами, можуть наносити це мастило з ідеальною постійністю, рівномірно покриваючи всі поверхні. Така автоматизована змазка набагато точніша, ніж ручне розпилення, і має вирішальне значення для подовження терміну служби матриці та запобігання дефектам виливків. Робот також подає сигнал машині на закриття матриці та запуск циклу впресування, обслуговуючи машину без перерв.

Контроль якості та перевірка є однією з найважливіших галузей прогресу. Системи автоматичного оптичного контролю (AOI) використовують камери високої роздільної здатності та складне програмне забезпечення для сканування кожного елемента на наявність поверхневих дефектів, таких як тріщини, пористість або неточності розмірів. Як пояснюється Die-Matic , ці системи можуть виявляти недоліки, які можуть бути пропущені неозброєним оком, забезпечуючи тим самим, що в подальше виробництво потрапляють лише високоякісні деталі. Для ще більшої точності, координатно-вимірювальні машини (CMM) можуть використовуватися для перевірки відповідності розмірів деталей суворим конструкторським вимогам.

Нарешті, Постобробка виконання цих завдань також є основним кандидатом на автоматизацію. Після виливки деталі на ній часто залишається зайвий матеріал, відомий як литникові відходи або заусенці, які необхідно видалити. Роботизовані маніпулятори можуть бути обладнані інструментами для виконання зачистки, обрізки, свердління або шліфування з високою точністю та повторюваністю. Це не лише прискорює процес остаточної обробки, але й покращує узгодженість кінцевого продукту. Для виробників, які прагнуть впровадити такі сучасні системи, спеціалізовані постачальники пропонують експертні знання у створенні спеціальних прес-форм для лиття під тиском та компонентів, які складають основу цих автоматизованих виробничих ліній.

Майбутній шлях: автоматизація та еволюція виробництва автомобілів

Автоматизація у литті під тиском — це не просто оптимізація існуючих процесів; це базова технологія, яка формує майбутнє автомобільної промисловості. Оскільки виробники стикаються з тиском через перехід на електромобілі, перебої в ланцюгах поставок та зміну попиту споживачів, передова автоматизація забезпечує гнучкість і інтелектуальність, необхідні для створення більш стійкої та інноваційної виробничої екосистеми. Тенденція рухається в бік розумніших, краще зв’язаних і високоефективних заводів.

Одним із ключових чинників цього розвитку є перехід до Електричні та гібридні авто ці транспортні засоби потребують складних та високоступенево інтегрованих компонентів, таких як батарейні лотки та корпуси силової установки, які ідеально підходять для лиття під тиском. Автоматизація забезпечує необхідну точність і масштаб для ефективного виробництва цих деталей. Такі методи, як гігалиття, стають ключовими для стратегій виробництва електромобілів, оскільки дозволяють створювати легші та міцніші платформи транспортних засобів, що покращує безпеку та дальність поїздки. З розвитком технологій акумуляторів автоматизовані системи будуть вирішальними для адаптації виробничих ліній до нових конструкцій і хімічних складів.

Концепція Розумний ланцюг поставок є ще однією важливою тенденцією. Автоматизація поширюється за межі виробничих потужностей, забезпечуючи більш інтелектуальну логістику та управління запасами. Інтегруючи аналітику на основі штучного інтелекту, виробники можуть прогнозувати нестачу матеріалів, оптимізувати рівень запасів і відстежувати компоненти з підвищеною прозорістю за допомогою таких технологій, як RFID та IoT. Такий підхід, заснований на даних, мінімізує простої та дозволяє оперативно реагувати на глобальні перебої, роблячи весь ланцюг поставок більш стійким.

Крім того, цифрові інструменти, такі як Цифрові двійники та моделювання революціонізують те, як проектують і керують виробничими лініями. Цифровий двійник — це віртуальна копія фізичної системи, що дозволяє інженерам моделювати весь процес лиття під тиском, тестувати різні конфігурації та виявляти потенційні вузькі місця ще до встановлення будь-якого обладнання. Таке віртуальне пусконалагодження економить час і ресурси, забезпечуючи оптимізацію нових автоматизованих систем для досягнення пікової продуктивності з першого дня. Ця технологія є основою Індустрії 4.0, забезпечуючи постійне вдосконалення та передбачуване технічне обслуговування.

У майбутньому ці тенденції вказують на епоху модульного, гнучкого виробництва, де автоматизація дає змогу виробникам швидко адаптуватися до змін на ринку. Інвестування в ці сучасні системи вже не просто питання підвищення ефективності; це стало стратегічною необхідністю для будь-якого автовиробника, який прагне зберегти конкурентну перевагу в швидко змінюваній галузі.

Стратегічна необхідність автоматизованого лиття під тиском

Інтеграція автоматизації в процес виготовлення прес-форм для автомобільної промисловості означає більше, ніж просто поступове покращення; це зміна парадигми, яка переосмислює межі ефективності виробництва, конструкції транспортних засобів і конкурентоспроможності галузі. Об'єднуючи складні багатоетапні процеси в єдину оптимізовану операцію, ця технологія пропонує потужне рішення сучасним завданням зменшення ваги, скорочення витрат і прискорення виходу продукту на ринок. Від підвищення безпеки працівників до забезпечення ідеальної якості деталей — переваги є комплексними та переконливими.

Оскільки автомобільний світ прискорюється до електричного та цифрово підключеного майбутнього, роль сучасного виробництва буде лише зростати. Технології, такі як гіга-лиття та контроль якості на основі штучного інтелекту, більше не є футуристичними концепціями, а практичними інструментами, які вже застосовуються сьогодні для створення автомобілів нового покоління. Для OEM-виробників і постачальників прийняття автоматизації — це не просто варіант, а стратегічна необхідність для виживання та розвитку. Здатність виготовляти міцніші, легші та складніші компоненти у великих обсягах стане визначальною рисою лідерів галузі в найближчі роки.

Поширені запитання

1. Чи можна автоматизувати лиття під тиском?

Так, лиття під тиском дуже добре підходить для автоматизації. Роботи та автоматизовані системи можуть ефективно керувати майже кожним етапом процесу, включаючи заливання розплавленого металу, змащення форм, вилучення готових деталей і виконання перевірок якості. Ця автоматизація збільшує швидкість, підвищує безпеку, вилучаючи людей із небезпечних умов, і забезпечує стабільну якість продукції.

2. Як використовується автоматизація у виробництві автомобілів?

У виробництві автомобілів автоматизація широко використовується на всіх етапах виробничої лінії. Роботи є невід'ємною частиною операцій, таких як зварювання, фарбування, збирання та транспортування матеріалів. У контексті лиття під тиском автоматизація використовується для виготовлення великих конструкційних елементів, роботи з розплавленими металами, перевірки деталей на наявність дефектів за допомогою машинного зору та виконання операцій після обробки, таких як обрізка та зачистка, що збільшує потужність і захищає працівників.

3. Які існують 4 типи промислової автоматизації?

Чотири основні типи промислової автоматизації — це фіксована автоматизація, програмована автоматизація, гнучка автоматизація та інтегрована автоматизація. Фіксована автоматизація використовується для високовихідних повторюваних завдань за допомогою спеціалізованого обладнання. Програмована автоматизація дозволяє змінювати послідовність операцій для врахування різних конфігурацій продуктів. Гнучка автоматизація є розширенням програмованої автоматизації, яка дозволяє швидше переналагоджуватися між різними продуктами. Інтегрована автоматизація об'єднує всі ці системи в єдину систему керування для повністю узгодженого виробничого процесу.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —