Кування проти лиття: міцність чи складність для автодеталей?

Коротко

При виборі між ковкою та литтям для автозапчастин рішення залежить від компромісу між міцністю та складністю конструкції. Ковка забезпечує механічно міцніші й довговічніші компоненти, ідеальні для високонавантажених застосунків, таких як колінчасті вали та шатуни, шляхом формування твердого металу під величезним тиском. Навпаки, лиття передбачає заливання розплавленого металу у форму — процес, який є економнішим для створення складних, заплутаних форм, таких як блоки двигунів і картери трансмісій.

Розуміння основ: що таке ковка та лиття?

Щоб зрозуміти суперечку «ковка проти лиття», необхідно знати основні принципи кожного виробничого процесу. Хоча обидва методи формують метал, їх підходи принципово відрізняються, що призводить до різних властивостей матеріалу та застосувань у автомобільній галузі. Вони змінюють форму металу на внутрішньому рівні, що призводить до значних структурних змін.

Лиття — це процес, при якому метал нагрівають доти, поки він не стане розплавленим. Цей рідкий метал потім заливають у спеціальну форму або матрицю заданої форми і дають охолонути та затверднути. Після охолодження нова металева деталь набуває форми порожнини форми. Як зазначено Reliance Foundry , цей метод надзвичайно універсальний і дозволяє виготовляти великі та складні деталі, які було б важко або неможливо виготовити іншим способом. Поширені методи включають піщане лиття, лиття під тиском та точне лиття, кожне з яких підходить для різної складності та обсягів виробництва.

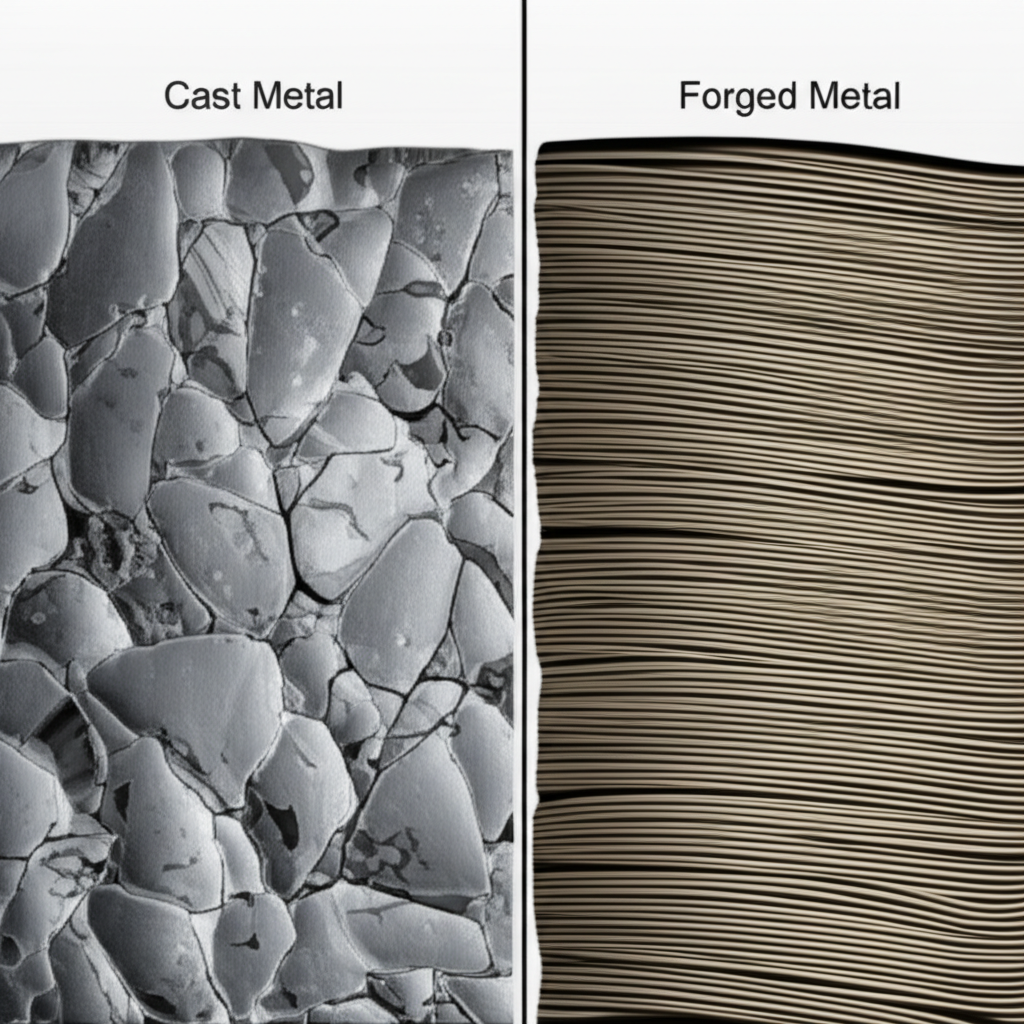

На відміну від цього, ковальні роботи виконуються з металом у твердому стані. Цей процес включає застосування величезної теплової та механічної енергії - за допомогою забивання, пресування або прокатки - на металевий шматок, відомий як баллон або слит, для його деформації та формування. Цей сильний тиск виправляє внутрішню структуру зерна металу, вирівнюючи її з формою частини. Це вирівняння, як пояснюється VPIC Group це те, що дає кованим компонентам їхню виняткову міцність і стійкість до втоми, що робить його однією з найстаріших і найнадійніших методів обробки металу.

Основні відмінності: порівняння

Вибір між ковінням і литтям для автомобільних деталей безпосередньо впливає на продуктивність, вартість та можливості дизайну. Кожен процес пропонує унікальний набір переваг і обмежень через кілька критичних факторів. Розуміння цих відмінностей є ключовим для вибору оптимального методу для конкретного компоненту.

Прочність і тривалість: Це є найважливішим відмінником. Кування однозначно виграє за міцністю. Процес механічного деформування металу вдосконалює його зернисту структуру та усуває внутрішні порожнини або пористість. Це призводить до отримання деталей, які значно міцніші, міцніші на розрив і стійкіші до ударних навантажень та втоми, ніж їх литі аналоги. Frigate Manufacturing зазначає, що ковану сталь може бути на 26% міцнішою, ніж литу сталь. З іншого боку, лиття іноді може призводити до дефектів, таких як пористість (затраплені бульбашки повітря), коли розплавлений метал остигає, що може створювати слабкі точки і зменшувати загальну структурну цілісність.

Складність конструкції та деталізація: Лиття має перевагу, коли йдеться про складні конструкції. Оскільки процес починається з розплавленого металу, він може заповнювати складні форми, створюючи деталі з ускладненими внутрішніми каналами, тонкими стінками та детальними елементами. Це робить його ідеальним для компонентів, таких як блоки двигунів і головки циліндрів. Кування є більш обмеженим у цьому сенсі; величезний тиск, необхідний для нього, ускладнює та підвищує вартість створення дуже складних форм, особливо тих, що мають ускладнену внутрішню геометрію.

Цілісність матеріалу та якість: Як правило, ковані деталі мають більш передбачувану та однорідну структуру матеріалу. Напрямок зерна повторює контур деталі, що покращує її механічні властивості. Виливки, хоча й придатні для багатьох застосувань, мають більш випадкову структуру зерна та можуть бути схильними до дефектів, таких як усадка, тріщини або пористість під час охолодження. Однак сучасні методи контролю якості, наприклад, рентгенівське дослідження, можуть допомогти виявити та усунути ці проблеми.

Вартість та швидкість виробництва: Економічна ефективність кожного методу значною мірою залежить від складності деталі та обсягу виробництва. Ливарне виробництво часто є дешевшим для складних деталей і великих серій, оскільки оснастку (форми) можна багаторазово використовувати, а процес може бути високомеханізованим. Кування зазвичай має вищі початкові витрати на оснастку та може потребувати більше енергії, що робить його дорожчим на початку. Однак для простих форм у великих обсягах кування може стати конкурентоспроможним за вартістю, а його вища міцність забезпечує кращу довгострокову економічну вигоду.

| Атрибут | Ковка | ЛИТТЯ |

|---|---|---|

| Сила та тривалість | Вищий; узгоджена структура зерна, висока густина. | Нижчий; можливість утворення пористості та хаотична структура зерна. |

| Складність конструкції | Обмежений, найкраще підходить для простих форм. | Відмінний, ідеальний для складних і заплутаних геометрій. |

| Цілісність матеріалу | Висока передбачуваність, відсутність порожнин. | Можуть бути дефекти, такі як пористість або усадка. |

| Вартість | Вищі початкові витрати на оснастку; краща довгострокова вигідність для деталей, що піддаються високим навантаженням. | Нижчі витрати на оснастку, економічніше для складних форм і масового виробництва. |

Застосування у виробництві автозапчастин: Вибір правильного процесу

У автомобільній промисловості вибір між куванням та литтям здійснюється для кожного компонента окремо, виходячи з конкретних експлуатаційних вимог до кожної деталі. Виражені переваги кожного процесу призвели до чіткого розподілу їх застосування в конструкції транспортного засобу та силовій установці.

Ковані деталі для вузлів із високим навантаженням: Кування є основним методом для компонентів, які мають витримувати екстремальні навантаження, великі статичні та циклічні навантаження на втомленість. Це зазвичай критичні деталі, відмова яких недопустима. Як пояснює Admiral Tire and Auto , вища міцність і довговічність кованого металу роблять його незамінним для двигунів високого класу. Прикладами кованих автозапчастин є:

- Колінчасті та шатуни: Ці деталі постійно піддаються значним навантаженням від процесів згоряння та обертальних сил. Кування забезпечує їм необхідний опір втомленості на весь термін служби двигуна.

- Шестерні та піввісі: Ці компоненти передають крутний момент і мають витримувати великі крутильні навантаження, тому міцність кування є необхідною.

- Шпинделя коліс та елементи підвіски: Критично важливі для безпеки, ці деталі мають витримувати вагу автомобіля та поглинати удари від дорожнього покриття.

Для виробників, які шукають міцні та надійні спеціальні компоненти, профільні постачальники пропонують сучасні рішення. Наприклад, Shaoyi Metal Technology спеціалізується на високоякісному гарячому куванні, сертифікованому за IATF 16949, для автомобільної промисловості, забезпечуючи повний цикл — від прототипування до масового виробництва.

Виливки для складних конструкційних елементів: Ливарне виробництво є оптимальним там, де важливими є складність форми та економічна ефективність. Цей процес дозволяє інженерам проектувати деталі зі складними внутрішніми каналами для рідин, комплексними точками кріплення та інтегрованими функціями, які було б неможливо або надто дорого виготовити методом кування чи обробки. Прикладами литих автомобільних деталей є:

- Блоки двигунів та головки циліндрів: Це найбільші та найскладніші деталі двигуна, які мають складні канали для охолодження, масляні магістралі та впускні/випускні патрубки. Лиття — єдиний реальний спосіб їх виготовлення.

- Корпуси трансмісій: Подібно до блоків двигунів, ці деталі потребують складної форми для розміщення шестерень, муфт і гідравлічних систем.

- Впускні колектори та водяні насоси: Ці деталі потребують спеціальних внутрішніх форм для регулювання потоку повітря, палива чи охолоджувача — завдання, для якого ідеально підходить лиття.

Підсумок переваг і недоліків: який метод кращий?

У кінцевому підсумку, питання полягає не в тому, який процес є універсально кращим, а в тому, який є правильним вибором для конкретного застосування. Як кування, так і лиття є незамінними для сучасного автомобілебудування. Остаточний підсумок їхніх переваг і недоліків допоможе зрозуміти процес прийняття рішень.

Ковка

Кування — чемпіон міцності та надійності, що робить його обов’язковим для критичних деталей, які працюють під великим навантаженням, де вихід з ладу може призвести до катастрофи.

- Про: Покращена міцність на розтягнення та витривалість, поліпшені металургійні властивості завдяки дрібнозернистій структурі, висока довговічність і надійність, менша схильність до дефектів, таких як пористість.

- Недоліки: Вищі початкові витрати на оснащення, обмежена складність конструкції, не підходить для дуже великих або складних деталей, може бути загалом дорожчим процесом.

ЛИТТЯ

Ливарне виробництво пропонує неперевершену свободу проектування та часто є економнішим, особливо для складних деталей або виробництва великих партій.

- Про: Можливість створювати дуже складні та заплутані форми, підходить для широкого спектру металів і сплавів, нижчі витрати на виробництво складних деталей, ефективне для масового виробництва.

- Недоліки: Нижча механічна міцність порівняно з куванням, ймовірність внутрішніх дефектів, таких як пористість або усадка, деталі можуть потребувати додаткової обробки для точних допусків.

Поширені запитання

1. Чому варто обрати кування замість лиття?

Ви б вибрали кування замість лиття переважно для застосунків, що вимагають вищої міцності, довговічності та стійкості до втомлення. Процес кування вдосконалює зернисту структуру металу, усуваючи дефекти, такі як пористість, і створює компонент, здатний витримувати вищі навантаження та удари. Це робить його ідеальним для критичних автомобільних деталей, таких як колінчасті вали та шатуни.

2. Що краще: коване чи литий виріб?

Жоден із процесів не є принципово «кращим»; найкращий вибір повністю залежить від вимог до деталі. Кування краще підходить для міцності та надійності в умовах високих навантажень. Лиття краще підходить для виготовлення складних, заплутаних форм з нижчими витратами і підходить для деталей, таких як блоки двигунів, де складність конструкції важливіша за максимальну міцність на розрив.

3. Які автомобільні деталі виготовляються литтям?

Широкий асортимент автомобільних деталей виготовляють литтям через здатність цього методу утворювати складні форми. Поширені приклади включають блоки двигунів, головки циліндрів, поршні, картери трансмісій, впускні колектори, водяні насоси та кришки клапанів. Ці компоненти часто мають складні внутрішні канали для рідин, які найкраще виготовляти саме литтям.

4. У чому різниця між литими та штампованими деталями двигуна?

Основна різниця полягає у міцності та технології виробництва. Штамповані деталі двигуна, такі як шатуни або поршні підвищеної продуктивності, формуються з суцільного металу під дуже високим тиском, що робить їх надзвичайно міцними й довговічними. Литі деталі двигуна, наприклад звичайний поршень або блок двигуна, виготовляються шляхом заливання розплавленого металу в форму. Хоча вони менш міцні, литі деталі економніші у виробництві й можуть мати більш складні форми.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —