Кованa сталь: забезпечення виняткової міцності для деталей безпеки

Коротко

Кування високоміцної сталі для компонентів безпеки — це виробничий процес, у якому для формування металу використовуються інтенсивні стискальні сили. Цей метод удосконалює внутрішню зернисту структуру сталі, усуває дефекти та вирівнює напрямок зерен, забезпечуючи виняткову міцність, довговічність і стійкість до втоми. Саме тому ковану сталь обирають для критичних з погляду безпеки деталей у таких вимогливих галузях, як аерокосмічна, оборонна та автомобілебудівна, де відмова компонентів неприпустима.

Основи кування: як цей процес забезпечує виняткову міцність

Кування металу є одним із найстаріших і найефективніших методів обробки металу, яке полягає у формуванні сталі за допомогою локальних стискальних зусиль. Процес зазвичай починається з нагрівання заготовки зі сталі до високої температури, роблячи її пластичною, але не плавлячи. Нагріту сталь потім кують молотом або пресують між матрицями, щоб надати їй потрібної форми. На відміну від процесів, таких як лиття, коли метал розплавляють і заливають у форму, кування зберігає сталь у твердому стані, що є ключовим для трансформаційного впливу на властивості матеріалу.

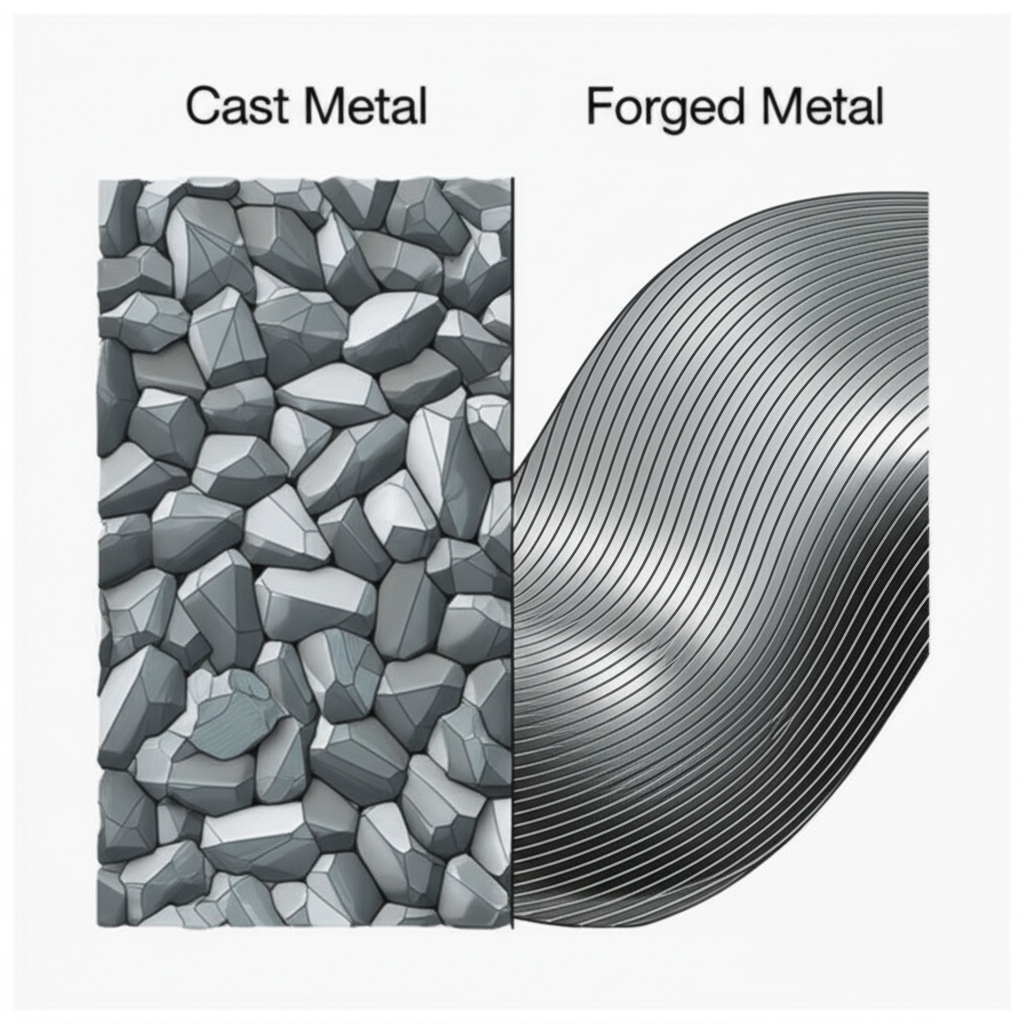

Основна перевага кування полягає в його здатності фундаментально змінювати та удосконалювати внутрішню структуру зерен сталі. Величезний тиск, що застосовується під час процесу, змушує зерна металу деформуватися та перекристалізовуватися, вирівнюючи їх за контурами кінцевої деталі. Це напрямлене вирівнювання, яке часто називають текучістю зерна, подібне до структури деревини; воно створює суцільну структуру, яка значно міцніша та стійкіша, ніж випадкова, ненапрямлена структура зерен у литих або оброблених деталях. Така удосконалена структура зерна менш схильна до пористості, усадки чи утворення порожнин, які можуть порушити цілісність литих компонентів.

Це структурне покращення призводить до помітно кращих механічних властивостей. Процес усуває внутрішні порожнини та руйнує включення, які можуть стати потенційними точками напруження, забезпечуючи щільніший і більш однорідний матеріал. Результатом є компонент із значно вищою міцністю на розтяг, ударною в’язкістю та довговічністю при втомі. Згідно з дослідженням, наведеним Cornell Forge , ковані деталі можуть мати на 26% вищу міцність на розтяг і суттєво вищу втомну міцність у порівнянні з литими аналогами. Це робить ковані компоненти надзвичайно міцними й надійними при екстремальних навантаженнях і циклічному впливі.

Ключові механічні властивості кованої сталі підвищеної міцності

Процес кування надає унікальне поєднання механічних властивостей, що робить його ідеальним методом виробництва для компонентів, де безпека та надійність мають першорядне значення. Ці характеристики гарантують, що деталі зможуть витримувати екстремальні експлуатаційні навантаження протягом тривалого терміну служби без виходу з ладу.

Висока втомна та ударна міцність

Втомне руйнування, спричинене повторюваними циклами напруження, є основною проблемою для критичних з точки зору безпеки компонентів. Кування безпосередньо вирішує цю проблему, створюючи дрібнозернисту та орієнтовану структуру, яка чинить опір зародженню та поширенню тріщин. Це надає кованим деталям виняткову втомну міцність, дозволяючи їм витримувати мільйони циклів навантаження, наприклад, у шасі літаків або двигунів. Крім того, висока ударна в’язкість, отримана завдяки куванню, забезпечує стійкість до ударних навантажень, що дозволяє деталям поглинати раптові удари та навантаження без руйнування — це критично важливо для військових транспортних засобів і промислового обладнання.

Покращена конструкційна міцність і надійність

На відміну від лиття, яке може спричиняти внутрішні дефекти, такі як пористість або пустоти, процес кування механічно обробляє сталь, ущільнюючи матеріал у суцільну щільну масу. Це усуває внутрішні порожнини та забезпечує високий ступінь структурної однорідності та цілісності. Саме ця надійність зумовлює обов’язкове застосування кування для багатьох високонавантажених і високонапружених застосувань. Як зазначають експерти в ASTM International , отримання надійних кованок із високоміцної сталі має критичне значення для деталей, які можна загартовувати до міцності понад 200 000 psi, особливо коли потрібна висока поперечна пластичність.

Покращена корозійна стійкість

У жорстких умовах експлуатації, наприклад, у морських чи авіаційних застосуваннях, корозія може серйозно підірвати цілісність компонента. Процес кування може підвищити корозійну стійкість певних сплавів, у тому числі нержавіючої сталі. Як пояснюють Trenton Forging , процес покращує стійкість до міжкристалітної корозії за рахунок дрібнішої зернистої структури. Це робить ковані деталі більш довговічними та надійними в умовах контакту з морською водою, хімікатами та екстремальними атмосферними умовами, подовжує термін їхньої експлуатації та забезпечує постійну безпеку.

Критичні сфери застосування в індустріях, орієнтованих на безпеку

Виняткові властивості кованої високоміцної сталі роблять її незамінною в галузях, де вихід з ладу компонентів може призвести до катастрофічних наслідків. Її використання свідчить про те, наскільки інженери довіряють міцності та надійності цього матеріалу в найскладніших умовах.

У авіаційній промисловості безпека є абсолютним пріоритетом. Кування використовується для виготовлення критичних компонентів, таких як шасі, лопаті турбін, опори двигунів та конструктивні елементи фюзеляжу. Ці компоненти мають витримувати величезні навантаження під час зльоту, польоту та посадки. Як зазначено Canton Drop Forge , штампування в закритих штемпелях забезпечує високу міцність, довговічність і точність, необхідні для цих застосувань, гарантуючи, що деталі відповідають суворим авіаційним стандартам і сприяють загальній безпеці та ефективності літаків.

У сфері оборони значною мірою використовуються штамповані компоненти — від наземних бойових машин і кораблів до сучасної зброї. Деталі ходової частини, підвіски та броня на військових транспортних засобах мають витримувати сильні удари та пересування по важкодоступній місцевості. У морських застосуваннях штамповані вали, клапани та компоненти насосів є життєво важливими завдяки їх міцності та підвищеній стійкості до корозії в солоній воді. Висока надійність штампованих деталей гарантує стабільну роботу військової техніки в найскладніших умовах експлуатації.

Автомобільна промисловість також використовує штамповану сталь для критичних елементів безпеки, таких як колінчасті вали, шатуни, поворотні кулаки та балки мостів. Ці деталі піддаються постійному навантаженню та вібрації, і їхня відмова може призвести до втрати керування автомобілем. Для надійних і міцних автокомпонентів спеціалізовані послуги, такі як від Shaoyi Metal Technology пропонують індивідуальні рішення гарячого штампування, які відповідають суворим стандартам сертифікації IATF16949, забезпечуючи точність і продуктивність від малих партій до масового виробництва.

Вибір матеріалу: Правильний підбір марок сталі для штампування

Вибір відповідного класу сталі є критичним етапом у виробництві високоміцних штампованих компонентів, оскільки склад матеріалу безпосередньо впливає на кінцеві властивості. Вибір повністю залежить від конкретних вимог застосування, включаючи бажану міцність, в’язкість, термостійкість і вплив навколишнього середовища. Не існує єдиної «найкращої» сталі; натомість оптимальним матеріалом є той, що забезпечує баланс між експлуатаційними вимогами та технологічними аспектами виробництва.

Для високоміцного штампування зазвичай використовують кілька сімейств сталей. Сталі середнього вуглецю, такі як AISI 1045, забезпечують гарний баланс міцності, зносостійкості та оброблюваності, що робить їх придатними для деталей, таких як шестерні та вали. Для більш вимогливих застосувань часто віддають перевагу легованим сталям. Ці сталі містять елементи, як хром, молібден і нікель, для покращення певних властивостей.

Серед найпопулярніших легованих сталей для високоміцних застосувань — сталь AISI 4140 (Хромомолібденова сталь). Вона відома високою міцністю, стійкістю до абразивного зносу та чудовою витривалістю, що робить її поширеним матеріалом для авіаційно-космічної, автомобільної та нафтогазової промисловості. Ще одним широко використовуваним сортом є AISI 4340, який містить нікель і забезпечує ще вищу міцність і ударну в’язкість на високому рівні міцності. Ці удосконалені сплави, правильно виготовлені шляхом кування та термообробки, можуть досягти екстремальної довговічності, необхідної для найважливіших компонентів безпеки.

Неперевершена надійність кованого компонента

В кінцевому рахунку, рішення використовувати ковану високопросту сталь для компонентів безпеки сводиться до одного, непереможного фактора: надійності. Процес ковіння - це не просто метод формування, це техніка досконалення, яка створює переважну міцність і стійкість безпосередньо в ядрі матеріалу. З'єднавши зерна і усунувши внутрішні дефекти, ковальні вироби виробляють частини, які можуть витримувати сильні сили, витримати втому і виконувати бездоганні роботи в умовах, коли інші матеріали не спрацьовують. З неба до моря і на землі, ковані компоненти забезпечують фундаментальну міцність, яка підтримує безпечну і ефективну роботу критичних систем.

Поширені запитання

1. Яка сталь є найпростішою для ковіння?

«Найміцніша» сталь для кування залежить від конкретних потреб застосування. Проте певні леговані сталі відомі своєю винятковою міцністю. Марки, такі як AISI 4340 та 4140 (Хромомолібден), цінуються за високу межу міцності, в’язкість і опір втомленню, що робить їх ідеальними для високонавантажених деталей у авіації та автомобілебудуванні. Остаточні характеристики досягаються шляхом поєднання правильного сплаву та належної термічної обробки.

2. Який метал не можна кувати?

Чавун — це помітний приклад металу, який не піддається куванню. Як випливає з назви, чавун має хімічний склад і внутрішню структуру, спеціально призначені для лиття (плавлення та заливання у форму). Його високий вміст вуглецю робить його крихким, і спроба формування за допомогою стискальних зусиль кування призведе до тріщин і руйнування замість деформації.

3. Які обмеження має кована сталь?

Хоча кування забезпечує вищу міцність, воно має певні обмеження. Цей процес зазвичай менш придатний для створення дуже складних або заплутаних форм із внутрішніми порожнинами, які краще виготовляти литтям. Кування не можна використовувати для виробництва пористих деталей, таких як самозмащувальні підшипники, або частин, що потребують суміші різних металів, спечених разом. Крім того, оснастка (матриці), необхідна для кування, може бути дорогою, що робить цей метод менш вигідним з точки зору вартості при дуже малих серіях виробництва.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —