Розкриття міцності: кування для високопродуктивних автодеталей

Коротко

Кування є переважним способом виробництва високопродуктивних автомобільних деталей, оскільки створює компоненти, значно міцніші та довговічніші, ніж ті, що виготовлені литтям або механічною обробкою. Ця підвищена міцність досягається завдяки процесу кування, під час якого метал формується під високим тиском, що покращує та вирівнює внутрішню зернисту структуру металу вздовж контуру деталі. Це забезпечує винятковий опір напруженням, втомі матеріалу та руйнуванню, що робить його незамінним для критичних за безпекою застосувань.

Чому кування є найкращим методом для виготовлення високопродуктивних деталей

У вимогливому світі високопродуктивних і гоночних автомобілів вихід з ладу компонентів недопустимий. Саме тому кування для високопродуктивних автомобільних деталей є переважним методом виробництва порівняно з альтернативами, такими як лиття чи обробка різанням безпосередньо з заготовки. Основна перевага полягає у мікроструктурі матеріалу. Кування піддає метал локальним стискальним зусиллям, фізично змінюючи та удосконалюючи внутрішню зернисту структуру. На відміну від лиття, яке може мати пористість, або обробки різанням, яка перерізає потік зерна, кування змушує зерно вирівнюватися вздовж форми компонента. Цей неперервний, неперерваний потік зерна призводить до отримання деталей із значно кращими механічними властивостями.

Ця структурна цілісність безпосередньо забезпечує підвищену міцність, витривалість і стійкість до втоми. Ковані деталі можуть витримувати більші навантаження, удари та циклічні навантаження без виходу з ладу. Як зазначають експерти з виробництва, це робить їх ідеальними для застосування в критичних системах безпеки, де надійність є пріоритетною, наприклад, у гальмівних системах та підвісках. Цей процес ущільнює метал, усуваючи внутрішні дефекти та порожнини, які можуть стати місцями руйнування під високим тиском. Отже, кована деталь — це не просто міцна, а й постійно надійна протягом усього терміну служби.

Співвідношення міцності до ваги кованих деталей є ще однією важливою перевагою, особливо в автомобільній промисловості, яка прагне зменшити вагу для покращення паливної ефективності та продуктивності. Для матеріалів, таких як алюміній, процес кування значно покращує їх механічні властивості, роблячи їх стійкішими до напружень і деформацій, як зазначено в матеріалі від Al Forge Tech це дозволяє інженерам розробляти деталі, які є легшими за їхні литі або оброблені аналоги, не поступаючись міцності та довговічності — важливою перевагою для високопродуктивних транспортних засобів.

Основні процеси кування для автомобільних компонентів

Виробництво кованих автомобільних деталей використовує кілька спеціалізованих процесів, кожен з яких обирають залежно від складності компонента, матеріалу та необхідної точності. Ці методи можна загалом поділити за температурою, при якій вони виконуються — гаряче, тепле або холодне кування — та за типом використовуваної матриці. Розуміння цих методів показує, як виробники досягають необхідних геометрій та властивостей матеріалів для максимальної продуктивності.

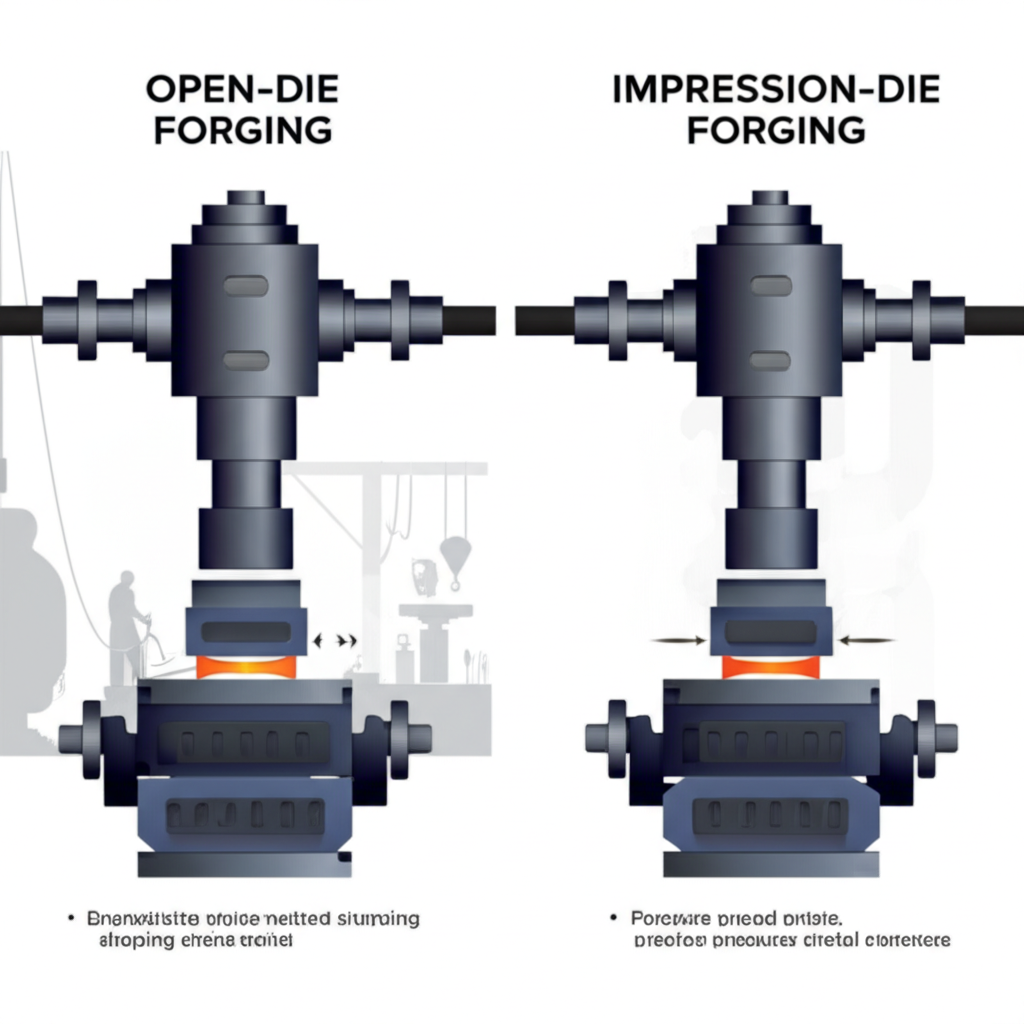

Кування в закритій матриці та кування в відкритій матриці

Найпоширенішим методом для виготовлення автомобільних компонентів є штампування у закритих штампах, також відоме як кування у формі. У цьому процесі заготовка з металу розміщується між двома штампами, які мають точний відбиток кінцевої деталі. Потужний молот або прес змушує метал текти та заповнювати порожнини штампу. Ця техніка чудово підходить для виготовлення складних форм із жорсткими допусками та використовується для деталей, таких як шатуни та зубчасті колеса. Навпаки, кування у відкритих штампах полягає у формуванні металу між плоскими або простими штампами без повного його охоплення. Хоча цей метод менш точний і часто потребує додаткової механообробки, він є універсальним і підходить для більших, простіших компонентів.

Точне кування та кування вільним падінням

Високоточне кування вільним падінням — це удосконалений варіант кування у закритих штампах, який забезпечує ще суворіші допуски та результати, близькі до остаточної форми, що мінімізує необхідність остаточної механообробки. Як пояснюється в статті від Sinoway Industry , цей ретельний контроль над процесом має критичне значення для деталей, у яких точність розмірів є обов’язковою, наприклад, для компонентів трансмісії та кермування. Для компаній, які шукають індивідуальні рішення, спеціалізовані постачальники пропонують передові послуги. Щоб отримати міцні та надійні автозапчастини, ознайомтеся з послугами з виготовлення поковок на замовлення від Shaoyi Metal Technology . Вони спеціалізуються на високоякісному гарячому штампуванні, сертифікованому за IATF16949, що демонструє здатність галузі виготовляти компоненти від прототипів невеликими партіями до масового виробництва з винятковою точністю.

Холодне та валкове штампування

Холодне штампування виконується при кімнатній температурі або близько до неї. Цей процес підвищує міцність металу завдяки наклепу, але, як правило, обмежується простішими формами та більш пластичними металами. Він забезпечує чудову поверхневу обробку та високу розмірну точність. Валкове штампування — це інша техніка, при якій нагріті заготовки пропускають між рифленими валками, які поступово формують метал. Згідно зі статтею бази знань від Zetwerk , цей метод ефективний для виготовлення довгих, тонких деталей, таких як осі та карданні валі, оскільки забезпечує сприятливу структуру зерна й зменшує витрати матеріалу.

Основні матеріали у куванні автомобілів

Вибір матеріалу є таким самим важливим, як і сам процес кування, при визначенні кінцевих властивостей високопродуктивних автомобільних деталей. Вибір залежить від конкретних вимог застосування щодо міцності, ваги, стійкості до нагріву та вартості. Найпоширенішими матеріалами, що використовуються у куванні автомобілів, є вдосконалені сталеві сплави, алюмінієві сплави та титан.

Сплави сталі: Вуглецеві та леговані сталі є основними матеріалами у виробничій галузі автомобілебудування завдяки їхній винятковій міцності, твердості та доступності. Їх використовують для виготовлення широкого спектру компонентів, які піддаються великим навантаженням, таких як колінчасті валі, шатуни, зубчасті колеса та півосі. Після кування часто застосовують термічну обробку, наприклад, загартування та відпускання, щоб ще більше покращити механічні властивості стальних деталей, адаптувавши їх до конкретних вимог довговічності та продуктивності, як детально описано спеціалістами з термічної обробки на Paulo .

Сплави алюмінію: Алюміній цінують за його високе співвідношення міцності до ваги, що робить його ключовим матеріалом у прагненні до зменшення маси транспортних засобів. Ковані алюмінієві компоненти, такі як важелі підвіски, колеса та гальмівні супорти, зменшують не підвішеної масу автомобіля, що покращує керованість, прискорення та паливну ефективність. Хоча алюміній і не такий міцний, як сталь, його менша густина забезпечує значну перевагу в експлуатації у багатьох застосуваннях, не жертвуючи при цьому довговічністю.

Сплави титану: Для найекстремальніших застосувань, де мають значення як надзвичайна міцність, так і низька вага, титан є матеріалом вибору. Він забезпечує міцність, порівнянну з багатьма видами сталі, приблизно на половину меншу вагу, а також відмінний опір корозії та ефективну роботу при високих температурах. Через вищу вартість ковані титанові деталі зазвичай використовуються в елітних спортивних автомобілях і автоспортивних застосунках, зокрема у таких компонентах, як шатуни, клапани та випускні системи.

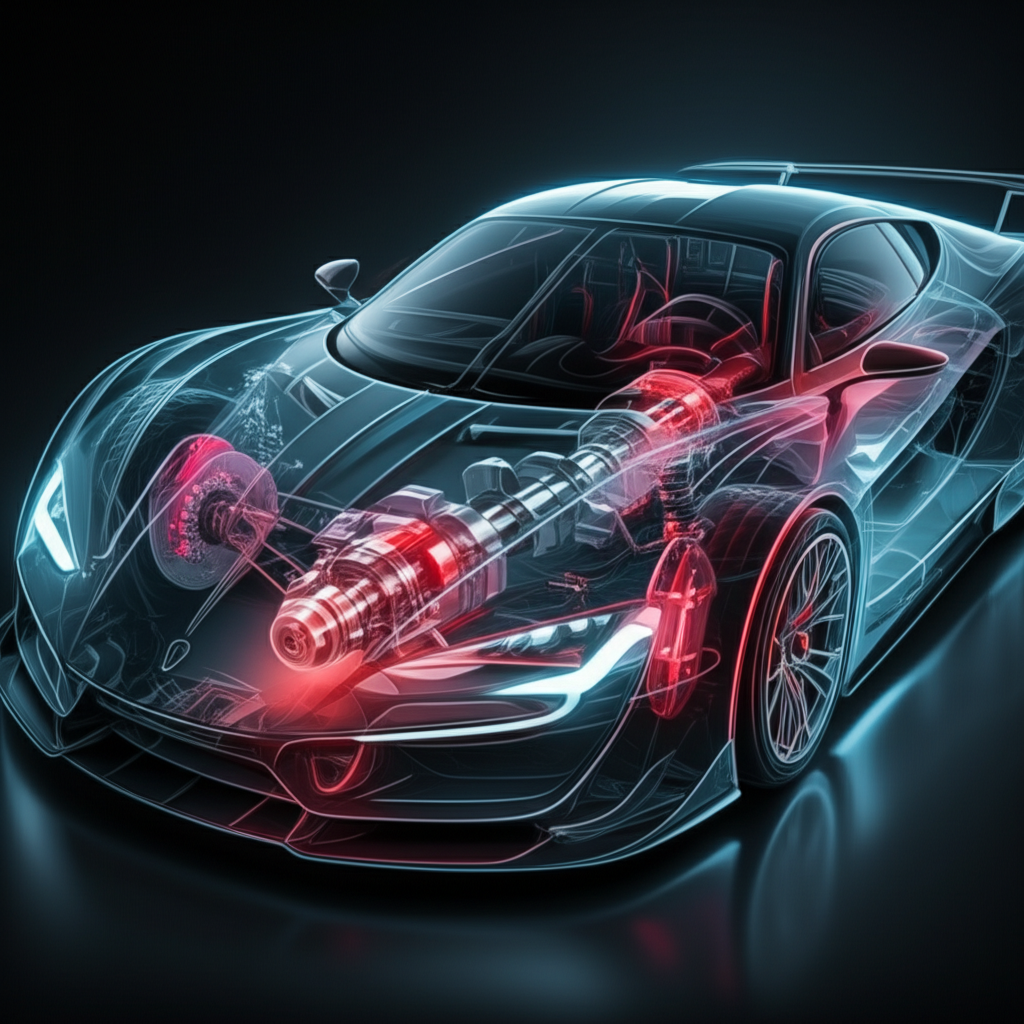

Критичні застосування: де ковані деталі забезпечують пікову продуктивність

Надзвичайні властивості кованих деталей роблять їх незамінними в тих частинах автомобіля, де вихід з ладу може призвести до катастрофи. Ці деталі зосереджені в двигуні, трансмісії та шасі, утворюючи основу безпеки й надійності високопродуктивного автомобіля.

- Двигуни та компоненти трансмісії: Двигун внутрішнього згоряння — це середовище з високим навантаженням, сильним жаром і тиском. Основні компоненти, такі як колінчастий вал, розподільчі вали, шатуни та поршні, майже виключно виготовляються штампуванням у високопродуктивних застосунках. Ці деталі мають надійно передавати величезне зусилля протягом мільйонів циклів. Аналогічно, компоненти трансмісії, такі як шестерні коробки передач, карданні валі та універсальні шарніри, виготовляються штампуванням, щоб витримувати крутний момент і ударні навантаження при агресивному стилі вождення.

- Підвіска та система керування: Штамповані деталі мають критичне значення для динаміки та безпеки автомобіля. Ричаги підвіски, поворотні кулаки та ступиці коліс повинні витримувати постійні навантаження від дороги, зберігаючи точне положення. Міцність і опір втомленню штампованих алюмінієвих і сталевих деталей забезпечують їх надійну роботу, чутливу реакцію на кермування та запобігання структурному руйнуванню під час проходження поворотів і гальмування.

- Гальмівні системи: Немає більш важливої системи безпеки, ніж гальма. Ковані гальмівні супорти поширені у високопродуктивних автомобілях, оскільки вони пропонують кращу жорсткість і розсіювання тепла порівняно з литими аналогами. Ця жорсткість запобігає деформації супорта під високим тиском гальмування, забезпечуючи стабільне і чітке відчуття педалі та гарантує максимальне гальмівне зусилля.

Неперевершена цілісність кованих компонентів

У кінцевому підсумку, використання кування для високопродуктивних автодеталей є свідченням його неперевершеної здатності виготовляти компоненти з вищою міцністю, довговічністю та надійністю. Шляхом фізичного удосконалення структури зерен металу процес кування забезпечує рівень структурної цілісності, який не можуть досягти інші методи виробництва. Саме тому кування є обов’язковим вибором для критичних застосувань, де пріоритетними є продуктивність і безпека.

Від серця двигуна до підвіски, що з'єднує транспортний засіб із дорогою, ковані деталі забезпечують впевненість і міцність, необхідні для посилення автомобільних характеристик. Із розвитком технологій методи прецизійного кування продовжуватимуть удосконалюватися, дозволяючи створювати ще легші, міцніші та складніші компоненти для наступного покоління високопродуктивних автомобілів.

Поширені запитання

1. Які бувають 4 типи процесів кування?

Чотири основні типи процесів кування — кування в закритих штампах (також відоме як кування в закритих формах), кування в відкритих штампах, холодне кування та кування безшовних кілець. Кожен із методів має свої переваги щодо складності деталей, точності розмірів і обсягів виробництва, що робить їх придатними для різноманітних промислових застосувань.

2. Які метали не можна кувати?

Метали з обмеженою пластичністю важко або неможливо кувати. До них належать такі матеріали, як чавун і деякі види сталей з високим вмістом вуглецю, які занадто крихкі й можуть потріскатися під дією стискальних зусиль під час кування. Аналогічно, деякі дуже міцні сплави можуть бути надто стійкими до пластичної деформації, щоб їх ефективно формувати цим процесом.

3. Чи кування міцніше, ніж зварювання?

Так, у багатьох випадках ковані деталі міцніші, ніж зварені. Кування створює суцільну, вирівняну структуру зерна по всій деталі, що підвищує загальну міцність і опір втомленню. Зварювання, навпаки, передбачає плавлення та з'єднання металу, що може призвести до утворення потенційно слабких місць, зон термічного впливу та внутрішніх напружень у зварному шві, які можуть бути менш міцними, ніж основний матеріал.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —