Типи конструкції кованих коліс: Який підходить саме вашій конструкції?

Розуміння основ виготовлення кованих коліс

Коли-небудь цікавилися, що означає термін «ковані колеса» під час перегляду варіантів високопродуктивних коліс? Ось суттєва відповідь: ковані колеса виготовляються шляхом стиснення суцільних алюмінієвих заготовок під екстремальним тиском, зазвичай між 8 000 та 10 000 тонн , щоб створити щільнішу та значно міцнішу молекулярну структуру, ніж будь-який інший метод виробництва може досягти.

На відміну від литих дисків, де розплавлений алюміній заливають у форми та дають охолонути, кування перетворює суцільний циліндричний зливок з алюмінію авіаційного класу 6061-T6 у диск шляхом контрольованого нагрівання та надзвичайного тиску. Алюміній ніколи не плавиться під час цього процесу. Натомість він стає достатньо пластичним, щоб змінити форму, зберігаючи при цьому свою кристалічну цілісність. Ця принципова відмінність розділяє коване виробництво та лиття і пояснює, чому такі диски мають більш високу ціну.

Наукова основа міцності кованих алюмінієвих дисків

Порівнюючи ковані та литі диски, ключова відмінність полягає у структурі зерна. Уявіть собі деревину: розрізати вздовж волокон значно легше, ніж поперек. Метал поводиться подібним чином, і кування використовує цей принцип.

Під час процесу кування внутрішня зерниста структура алюмінію зазнає молекулярної реорганізації. Зерна видовжуються, вирівнюються та орієнтуються вздовж напрямку прикладеної сили. Це створює неперервні, напрямлені шляхи для передачі напружень через матеріал. Згідно з промисловими випробуваннями, така узгоджена зерниста структура дозволяє кованим дискам досягати приблизно 2–3 разів більшого терміну втомного руйнування порівняно з литими аналогами за однакових умов навантаження.

Що насправді пропонують ковані ободи окрім простої міцності? Відповідь — практично нульова пористість. Литі диски за своєю природою містять мікроскопічні повітряні пухирці та порожнини, які утворюються, коли розплавлений метал охолоджується неоднорідно. Ці недоліки стають потенційними точками руйнування під дією повторюваних навантажень. Ковані диски повністю усувають цей недолік, створюючи однорідну структуру по всьому матеріалу.

Означення кованого колеса врешті зводиться до цього: колеса, спроектовані на молекулярному рівні для підвищеної міцності на розтяг, стійкості до втоми та ударної витривалості. Вони зазвичай на 25–30 % легші за литі аналоги, зберігаючи або перевершуючи вимоги до міцності.

Чому тип конструкції визначає продуктивність

Розуміння того, що таке ковані колеса, — це лише початок. Метод конструкції, тобто те, як змонтовані ковані компоненти, визначає все — від можливостей налаштування до довготривалої ремонтопридатності.

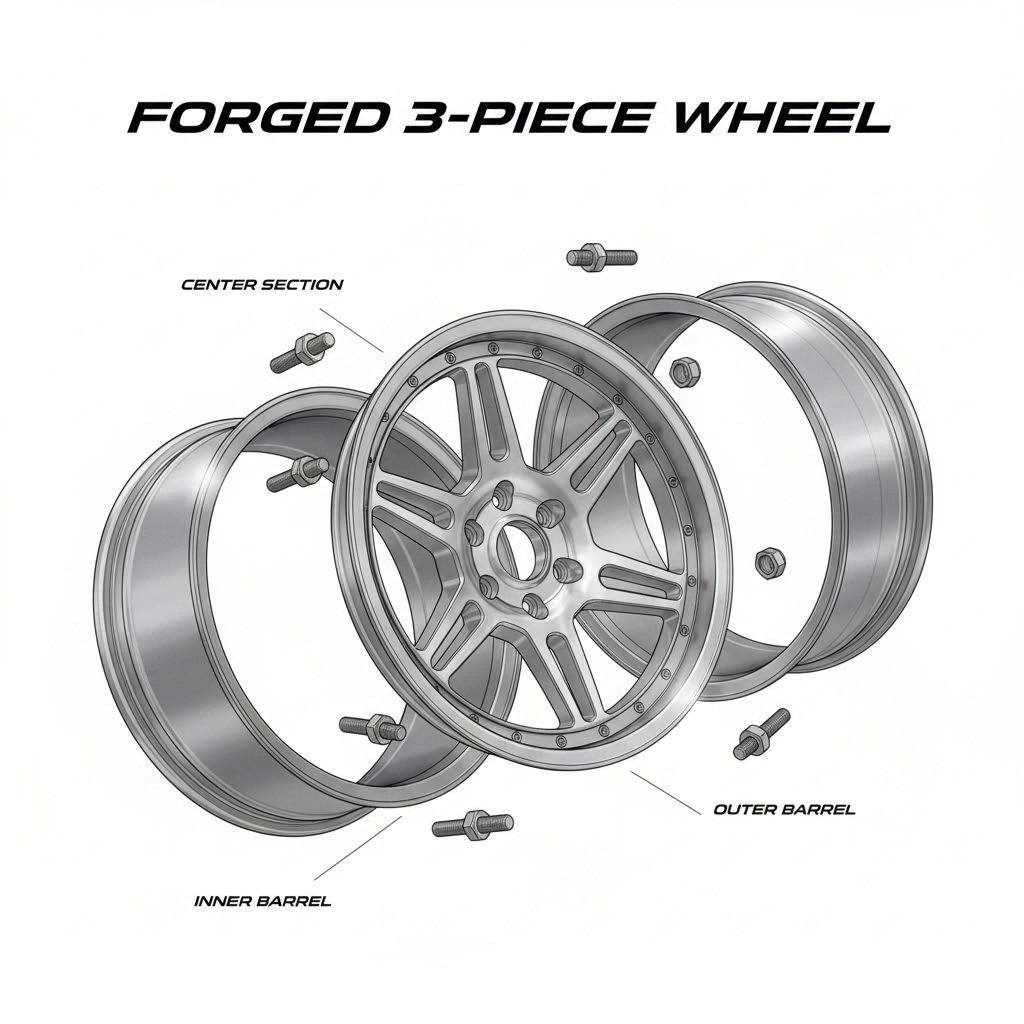

Порівнюючи литі та ковані колеса, ви побачите, що сама кована конструкція поділяється на три окремі категорії:

- Моноблок (однокусковий) - Оброблені повністю з одного суцільного шматка алюмінію для максимальної структурної цілісності та мінімальної ваги

- Дві частини - Поєднують кований центр із кованим бочком, забезпечуючи підвищену гнучкість у підборі посадки

- Три-розряд - Мають окремі ковані компоненти (центр, внутрішній бочок, зовнішній бочок), з’єднані кріпленнями авіаційного класу для максимального налаштування

Кожен тип конструкції забезпечує певні переваги залежно від вашого застосування. Уболівальники треків надають пріоритет різним характеристикам, ніж ті, хто створює автомобілі для виставок. Щоденні водії мають унікальні вимоги порівняно з тими, хто керує автомобілями на гірських серпантинах вихідного дня. Наступні розділи детально описують кожну категорію, щоб ви могли підібрати оптимальний тип конструкції для своїх цілей створення автомобіля.

Моноблоковані ковані диски: пояснення

Отже, що таке кований диск у найчистішому вигляді? Це конструкція моноблоку. Такі диски також відомі як однокомпонентні ковані диски і являють собою найпростіший, хоча й найскладніший технічно підхід до виробництва кованих дисків. Один алюмінієвий зливок перетворюється на повноцінне колесо шляхом прецизійного фрезерування, без жодних з'єднань, кріплення чи складових елементів, які могли б підірвати структурну цілісність.

Значення кованого колеса стає зрозумілим, коли розглядаєш конструкцію моноблока. Кожен міліметр готового колеса виготовлений із одного суцільного шматка металу, який стискають і формують під надзвичайним тиском, перш ніж CNC-верстати створюють остаточну форму. Ця цілісна конструкція встановлює еталон продуктивності, на який орієнтуються всі інші типи кованих коліс.

Процес виробництва з одного білета

Моноблокові колеса починають своє існування як циліндричні алюмінієві заготовки, маса яких зазвичай становить від 40 до 80 фунтів залежно від остаточного розміру колеса. Виробники переважно обирають коване алюмінієве сплав 6061-T6 для цього процесу, і розуміння причин розкриває інженерну філософію створення преміальних кованих дисків.

Позначення 6061 вказує на склад алюмінієвого сплаву. Ця конкретна суміш включає:

- Алюміній - Основу, що забезпечує легкість і загальну міцність

- Магній - Підвищує загальну міцність за рахунок упрочнення твердого розчину

- Сільвікон - Діє синергічно з магнієм для підвищення міцності та зниження температури плавлення, що полегшує процес кування

- Мідь - Додається в незначних кількостях для підвищення корозійної стійкості та додаткової міцності

А як щодо позначення T6? Це вказує на конкретний процес термічної обробки, який перетворює хороший алюміній на винятковий матеріал для дисків. Обробка T6 включає два ключові етапи. По-перше, гартування шляхом нагрівання сплаву до високих температур із подальшим швидким охолодженням, що дозволяє магнію та кремнію розчинитися в алюмінії та утворити пересичений твердий розчин. По-друге, контрольоване старіння при підвищених температурах призводить до виділення цих розчинених елементів таким чином, що значно збільшується границя міцності та твердість

Згідно 3030 Autosport , ця комбінація складу та термічної обробки робить 6061-T6 найкращим вибором у вимогливих галузях, зокрема військовій справі, авіації та космонавтиці, Формулі 1 та драг-рейсингу. Ті самі властивості, що захищають компоненти літаків на висоті 40 000 футів, безпосередньо забезпечують високу продуктивність кованого диска як на дорогах, так і на треках.

Після того, як заготовка пройшла процес кування та термічної обробки, точне CNC-фрезерування видаляє матеріал для створення малюнка спиць, монтажних поверхонь та остаточних розмірів. Кожне колесо фактично вирізається з масивної заготовки, і саме цей субтрактивний процес дозволяє отримати найменшу можливу вагу, зберігаючи при цьому значення кованого диска — міцність і надійність.

Конструктивні переваги цілісного виготовлення

Чому команди автоспорту та поціновувачі високих швидкостей обирають моноблокову конструкцію? Відсутність з'єднань одразу дає відповідь на це питання.

Кожна точка з'єднання в багаточленному колесі являє собою потенційне місце порушення. Штуршки можуть розслаблятися під час повторного теплового циклу. Заварки можуть розвивати стресні переломи на тисячі кілометрів. Протипостірки між компонентами можуть розкладатись, що дозволяє витік повітря в безтрубних установках. Моноблокові колеса усувають всі ці проблеми, тому що не існує складових деталей, які могли б зламатися.

Дослідження показують, що ковані колеса можуть бути до 30% міцнішими, ніж литі алюмінієві колеса еквівалентної ваги. Коли кований матеріал існує як один безперервний шматок, напруга передається безперервно з спинки на бочку до вузла без перериву. Уявіть собі різницю між міцною дерев'яною балки і плотами, прибитими разом. Обидва можуть первинно підтримувати схожі навантаження, але твердий промінь зберігає цілісність під динамічним, повторюваним напруженням набагато довше.

Ця єдина конструкція забезпечує вимірювані переваги:

- Максимальна структурна цілісность - Відсутність з'єднань, швів чи кріпильних елементів, які можуть стати точками відмови під дією багаторазових циклів навантаження

- Найнижча можлива вага - Не додається вага кріпильних деталей; матеріал можна вилучати в будь-яких місцях, не порушуючи зв'язків компонентів

- Спрощене технічне обслуговування - Немає потреби підтягувати кріплення, перевіряти ущільнення чи замінювати кріпильні деталі під час планового обслуговування

- Відсутність проблем із деградацією ущільнень - Бортинки безкамерних шин щільно прилягають до суцільного кованого матеріалу, а не до складених секцій

Перевага у вазі потребує додаткового акценту. Оскільки моноблочним дискам не потрібні болти, гайки чи кріпильні елементи, виробники можуть проектувати тонші стінки та більш агресивні форми спиць. Кожен грам має значення для зменшення невипруженої маси. Згідно з експлуатаційними даними, кожен фунт, збережений у невипруженій масі, покращує прискорення, ефективність гальмування та підлеглість підвіски більше, ніж еквівалентне зменшення випруженої маси транспортного засобу

Для водіїв, які надають перевагу продуктивності замість максимальної гнучкості налаштувань, моноблочна конструкція забезпечує ідеальний баланс. Однак цей оптимізований дизайн обмежує варіанти встановлення порівняно з багатоелементними альтернативами. У наступному розділі розглядається, як двоелементна конструкція усуває цей компроміс, зберігаючи високі експлуатаційні характеристики кованого колеса.

Методи виготовлення двоелементних кованих коліс

Що робити, коли потрібна міцність на рівні моноблока, але необхідна гнучкість установки, яку одномасивна конструкція просто не може забезпечити? Двоелементні ковані колеса вирішують цю проблему шляхом поділу колеса на дві основні частини: центральну секцію (лицьову панель і спиці) та зовнішній барабан, на який встановлюється шина.

Цей модульний підхід відкриває можливості, які залишаються недоступними при використанні моноблокових конструкцій. Порівнюючи ковані та литі варіанти, двошматна кована конструкція зберігає переважну структуру зерна та щільність матеріалу кування, водночас пропонуючи можливості для налаштування, що особливо цікавить поціновувачів із сильно модифікованими автомобілями або унікальними вимогами до встановлення.

Згідно промислових специфікацій , двошматні ковані диски виготовлені з високоякісного кованого алюмінієвого сплаву для обох компонентів, що робить їх міцнішими та довговічнішими, ніж литі аналоги. Але справжня відмінність полягає в тому, як ці компоненти з'єднуються між собою.

Зварювальні та болтові методи складання

Ось важливий момент, який більшість обговорень дисків повністю ігнорує: не всі двошматні диски збираються однаково. Метод з'єднання принципово змінює характеристики диска, і розуміння цієї відмінності допомагає прийняти обґрунтоване рішення при виборі кованих або литих дисків для вашого конкретного застосування.

Зварна двошматна конструкція намертво з'єднує стінку обода та центральну секцію в єдиний елемент. Після прецизійної механічної обробки кваліфіковані техніки за допомогою спеціалізованої технології аргонодугового зварювання (TIG) з'єднують компоненти по місцях їх стикання. Шов проникає достатньо глибоко, щоб забезпечити молекулярне зчеплення між двома штампованими ділянками, утворюючи конструкційну міцність, яка наближається до рівня моноблочних коліс.

Уявіть собі так: після зварювання ці компоненти фактично знову стають однією деталлю. Ділянка з'єднання, якщо зварювання виконане належним чином, дорівнює за міцністю або навіть перевершує міцність навколишнього матеріалу, оскільки процес зварювання фактично вдосконалює структуру зерна в точці сплавлення.

Болтове двошматове виконання вибирає протилежний підхід. Високоміцні кріплення аерокосмічного класу фіксують стінку обода до центральної секції, зберігаючи модульність колеса протягом усього терміну його служби. Ця концепція проектування робить акцент на ремонтопридатності, а не на максимально можливій конструктивній простоті.

Згідно з дослідженнями конструкції коліс, болтові колеса менше схильні до виходу з ладу, коли найважливішими є ремонтопридатність і регульованість, хоча такі конструкції можуть потребувати більш регулярного технічного обслуговування, оскільки болти з часом можуть ослабнути через термічні цикли та вібрацію.

При виборі між литими або ковані колесами пам'ятайте, що як зварені, так і болтові двошматкові варіанти зберігають властивості кованого матеріалу. Спосіб збирання впливає на обслуговування та довгострокові вимоги до технічного обслуговування, а не на фундаментальну перевагу кованих ободів над литими за міцністю.

| Фактор | Зварений двошматковий | Болтовий двошматковий |

|---|---|---|

| Конструкційної міцності | Майже моноблочна цілісність; постійне з'єднання усуває гнучкість стику | Відмінно працює за правильно встановленого моменту затягування; вимагає періодичної перевірки кріпильних елементів |

| Ремонтопридатність | Пошкоджені ділянки потребують розрізання та повторного зварювання; потрібне спеціалізоване обладнання | Окремі компоненти можна роз’єднати та замінити незалежно |

| Вага | Легші загалом; кріпильні елементи не додають маси | Трохи важчі через болти, гайки та необхідну товщину матеріалу в точках кріплення |

| Обслуговування | Мінімальний; немає обладнання, яке потрібно перевіряти або підтягувати | Рекомендується періодична перевірка моменту затягування болтів кожні 12 000 миль |

| Індивідуальне налаштування після придбання | Обмежений; модифікації вимагають професійного розрізання та зварювання | Високий; компоненти можна замінити для отримання інших ширин або зсувів |

| Відносна вартість | Помірний; простіше довгострокове володіння, але складніші ремонти | Вищі початкові; нижчі довгострокові, якщо знадобиться заміна компонентів |

Динаміка конструкції обичайки та центральної частини

Розуміння того, як виготовлено двошматові диски, пояснює, чому вони мають переваги, яких не можуть запропонувати моноблочні конструкції. Кожен компонент починається як окрема ковано-алюмінієва заготовка, яку окремо обробляють та піддають термообробці перед тим, як прецизійна механообробка надає остаточної форми.

The середня частиня містить спиці та поверхню кріплення ступиці. Виробники обробляють цей компонент із кованого блоку, створюючи елементи візуального дизайну та критичний інтерфейс із збіркою ступиці вашого автомобіля. Саме тут формуються малюнки спиць, отвори під болти та розміри центрального отвору.

The барель утворює зовнішню окружність, до якої кріпиться шина. Згідно з технічні специфікації виробництва , секції обода також виготовляються штампуванням для максимальної міцності, а потім точно обробляються до точних розмірів для посадки бортової смуги шини та розташування ніпеля вентиля.

Ось де важлива гнучкість підгонки. При моноблочній конструкції зміна ширини або розширення колеса вимагає виготовлення абсолютно нового колеса з нуля. Двоскладова конструкція радикально змінює це співвідношення.

Виробники можуть поєднувати одну й ту саму центральну частину з ободами різної глибини та ширини. Потрібне ширше заднє колесо з більш агресивним розширенням? Центральний дизайн залишається незмінним, тоді як інша специфікація обода забезпечує потрібні розміри. Такий модульний підхід дозволяє:

- Ширший діапазон розширень - Одна й та сама центральна частина працює з кількома конфігураціями обода, щоб досягти розширень, які неможливо економічно виготовити за допомогою моноблочного устаткування

- Більше варіантів ширини - Варіації глибини обода створюють можливості вибору ширини без необхідності змінювати геометрію спиць

- Ступінчасте кріплення - Передні та задні колеса можуть мати однакові центральні конструкції, використовуючи різні специфікації ободів

- Майбутня адаптовність - Заміна автомобіля або зміна геометрії підвіски не завжди означає заміну всіх комплектів коліс

Увагу також варто приділити ремонтопридатності. Коли пошкодження бордюру пошкоджує ділянку ободу, конструкція колеса із двох частин із болтовим кріпленням дозволяє замінити лише цей елемент. Непошкоджена центральна частина продовжує використовуватися на вашому авто, тоді як новий обід повертає колесо в ідеальний стан. Порівняйте це з моноблоковою конструкцією, де подібні пошкодження часто призводять до викидання всього колеса.

Ця ремонтопридатність поширюється також на косметичне оновлення. Посиджувачі можуть відновити або замінити центральні секції, щоб оновити зовнішній вигляд коліс, не купуючи повністю нові колеса. Для тих, хто оцінює варіанти лиття чи кування, конструкція з двох частин із кованого матеріалу забезпечує як переваги міцності матеріалу, так і практичну гнучкість, яку часто вимагають автомобілі для щоденного використання.

Метод трискладової конструкції ще більше просуває цю модульну філософію, розділяючи сам корпус на внутрішні та зовнішні частини для максимальної можливості налаштування.

Трискладова кована архітектура колеса

А що, якби ви могли створити ідеальне колесо з нуля, точно налаштовуючи ширину, виліт та глибину між кріпленнями з точністю до міліметра? Саме це і пропонують трискладові ковані колеса. Як вершина технології повністю кованих коліс, цей метод конструювання розділяє колесо на три окремі ковані компоненти, кожен з яких виготовляється окремо перед збіркою за допомогою кріплення авіаційного класу.

Для ентузіастів, які встановлюють ковані колеса на показові автомобілі, трекові версії або ковані колеса на вантажівки, що потребують агресивного розташування, трискладова конструкція пропонує можливості, яких не можуть забезпечити моноблоки та двоскладові конструкції. Однак ця гнучкість має свої компроміси, які варто врахувати перед тим, як обрати цей преміальний тип конструкції.

Модульна концепція проектування

Трикомпонентні колеса складаються з трьох окремих кованого алюмінію:

- Середня частиня - Містить спиці, поверхню кріплення до ступиці та визначає візуальний характер колеса

- Внутрішній барабан (задня половина) - Утворює задню частину колеса, яка взаємодіє з гальмівними компонентами та підвіскою

- Зовнішній барабан (передня половина) - Формує видимий борт та передню поверхню для фіксації борту шини

Кожен компонент починається як окрема коваана заготовка, яка проходить через ту саму термообробку та прецизійну механообробку, що й усі ковані колеса. Чарівність відбувається під час збирання. Згідно з Виробничими специфікаціями Forgeline , трикомпонентні колеса навіть можуть мати різні індивідуальні кольорові комбінації центру, внутрішнього ободу та зовнішнього ободу, створюючи візуальні можливості, недоступні при жодному іншому методі виготовлення.

Але як ці компоненти утворюють один функціональний диск колеса? Кріплення з нержавіючої сталі авіаційного класу, зазвичай високоміцні болти або спеціалізовані кріпильні елементи, надійно з'єднують три секції по колу. Ці кріплення мають витримувати величезні навантаження: сили прискорення, напруження під час гальмування, бічні навантаження при проходженні поворотів та постійну вібрацію від дорожнього покриття.

Коли хтось запитує, що міцніше — алюміній білетного лиття чи кований, відповідь стає складнішою у контексті трисекційної конструкції. Самі ковані компоненти зберігають ту саму високоякісну структуру зерна й щільність матеріалу, що й моноблокові диски. Проте загальна міцність конструкції тепер залежить від якості кріплення, правильних значень моменту затягування та герметичності з’єднань між секціями.

Перевага індивідуальної конфігурації

Уявіть, що вам потрібні ковані колеса 24x14 із дуже специфічним вилетом, щоб увімкнути нестандартну підвіску вашого пікапа й при цьому розмістити великі шини під розширеними крилами. У разі моноблочної конструкції виробнику знадобиться спеціальне обладнання для саме цих параметрів. У разі трикомпонентної конструкції вони можуть комбінувати наявні бочку та центральну частину в нових конфігураціях.

Цей модульний підхід дозволяє практично необмежені комбінації:

- Регулювання ширини - Заміна внутрішніх або зовнішніх бочок різної глибини змінює загальну ширину колеса без зміни дизайну центру

- Точне налаштування вильоту - Співвідношення глибини бочки може зміщувати положення монтажної поверхні відносно осі колеса

- Точність проміжку ззаду - Критично важливо для кованих дисків на пікапи та агресивні стойки, де міліметри мають значення для зазору шин

- Варіації глибини липи - Майстри, які будують показові авто, можуть замовити більш глибокі зовнішні бочки для ефектного сходинчастого вигляду липи

Як зазначено в Посібник Hot Rod з підгонки коліс , дво- та трикомпонентні диски пропонують найбільшу гнучкість щодо підгонки, а коли ви хочете встановити якомога ширші шини, важливими є саме варіанти підгонки. Ця гнучкість виходить за межі початкової покупки. Змінили автомобіль? Змінили геометрію підвіски? Трикомпонентна конструкція дозволяє переконфігурувати диски замість їх повної заміни.

Можливість ремонту та обслуговування є ще однією значною перевагою. Пошкодили зовнішній край обода об стовп у паркінгу? Просто замініть зовнішній барабан, залишивши центральну частину та внутрішній барабан без змін. Потрібно відновити поверхню після пошкоджень на трасі? Окремі компоненти можна розібрати, відремонтувати або замінити, а потім зібрати знову. Така можливість відновлення перетворює трикомпонентні диски зі споживчих товарів на довгострокові інвестиції.

Чесні компроміси, які варто врахувати

Трикомпонентна конструкція не є універсально кращою. Розуміння її обмежень допоможе визначити, чи відповідає ця конструкція вашим конкретним потребам:

- Збільшена вага - Ці болти аерокосмічного класу та додаткові матеріали, необхідні для кріплення, збільшують масу. Слід очікувати, що складені колеса важитимуть на 10-20% більше, ніж еквівалентні монолітні конструкції

- Вимоги до обслуговування ущільнень - Місце з'єднання секцій обода потребує силіконових ущільнень або ущільнювальних кілець O-типу для безкамерних шин. Ці ущільнення можуть з часом погіршуватися, що призводить до повільних витоків повітря

- Потреба у перевірці кріпильних елементів - Кріпильні елементи потребують періодичної перевірки моменту затягування, особливо після термоциклів, спричинених агресивним стилем їзди або перегрівом гальм

- Вищі витрати на виробництво - Більша кількість компонентів, додаткові операції обробки, більше ручної праці на збірці та дороге кріплення — все це зумовлює вищу ціну

- Складність оцінки пошкоджень - Ударні пошкодження можуть вплинути на кілька компонентів, що ускладнює прийняття рішень щодо ремонту

Оптимальні сфери застосування трисекційних коліс

З огляду на ці характеристики, ковані колеса з трьох частин чудово підходять для конкретних сценарів, де їх переваги переважають над компромісами:

- Автомобілі для виставок, які потребують точного підігнання - Коли ваш проект вимагає чітких специфікацій для ідеального положення коліс, конструкція з трьох частин забезпечує результати з точністю до міліметра, яких не можуть досягти стандартні колеса

- Колекціонери, які хочуть відновлювані колеса - Посланники класичних автомобілів та колекціонери цінують можливість відновлення замість заміни. Наявність окремих компонентів означає, що ці колеса можна обслуговувати без обмежень у часі

- Ентузіасти, які можуть змінювати платформи автомобілів - Плануєте перенести свої вкладення на новий проект? Колеса з трьох частин потенційно можна переобладнати з іншими специфікаціями ободів для нових застосувань

- Індивідуальні проекти вантажівок і позашляховиків - Ковані колеса для вантажівок часто потребують екстремальних ширин і вилітів. Конструкція з трьох частин робить можливими такі параметри, як ковані колеса 24x14, без надмірних витрат на спеціальні інструменти

- Обертальні конфігурації для виставок та повсякденного використання - Деякі ентузіасти мають кілька комплектів ободів, що дозволяє швидко перемикатися між глибокими ободами для виставок і більш практичними повсякденними конфігураціями

Вибір між типами конструкцій зрештою залежить від ваших пріоритетів. Ті, хто зосереджується на треку, зазвичай надають перевагу одноблоковим дискам через їхню легкість і структурну простоту. Власники автомобілів для щоденного використання часто цінують гнучкість двохкомпонентних дисків із зменшеними вимогами до обслуговування. Творці виставкових авто та прихильники кастомізації вважають потенціал безмежних конфігурацій трикомпонентних дисків вартим додаткової складності та витрат.

Між повністю ковані багатоелементні конструкції та стандартними литими альтернативами існує ще одна категорія: гібридні методи виготовлення, які поєднують принципи кування та лиття, щоб досягти різних показників продуктивності та вартості.

Альтернативи — лиття під навантаженням та обертальне кування

А що, якщо вам потрібна продуктивність краща за лиття, але повністю ковані диски виходять за межі вашого бюджету? Ось тут і з'являються гібридні методи виробництва. Диски з технологією протягування (flow formed), ротаційного кування (rotary forged) та подібні технології займають проміжне положення між традиційним литтям і повним куванням, забезпечуючи покращені характеристики за більш доступними цінами.

Ось ключова відмінність, яку важливо зрозуміти: незважаючи на маркетингові терміни на кшталт «диски flow forged» або «rotary forged», це не справжні ковані диски. Вони виготовляються спочатку литтям. Проте додаткова обробка, яку вони проходять, дійсно поліпшує їхні металургійні властивості порівняно зі звичайним литтям.

Процес протягування: простими словами

Уявіть гончарне колесо, але замість глини та ніжних рук у вас є нагріте алюмінієве колесо та потужні гідравлічні валки. Це уявлення передає суть методу профілювання плинної форми — порівняно нової виробничої технології, яка з'явилася пізніше за традиційні способи лиття та кування.

Процес працює таким чином:

- Крок 1: Виготовлення заготовки - Виробники починають з алюмінієвого колеса, відлитого за допомогою низькотискового лиття, зазвичай із бандажем більшої товщини, ніж зазвичай

- Крок 2: Нагрівання бандажа - Відлитий диск встановлюється на спеціальний обертовий верстат, а ділянку бандажа нагрівають, щоб зробити алюміній пластичним

- Крок 3: Застосування роликового тиску - Гідравлічні валки притискуються до обертового бандажа, розтягуючи та стискаючи матеріал одночасно

- Крок 4: Формування остаточної форми - Валки поступово зменшують товщину бандажа, подовжуючи його для досягнення потрібної ширини та профілю

Згідно дослідження процесу протягування , цей процес розтягує структуру зерен металу у поздовжньому напрямку, значно підвищуючи його міцність і витривалість. Стискаючий вплив валків спричиняє вирівнювання зерен матеріалу під час обробки, що нагадує процес справжнього кування.

Однак ось яка металургійна реальність, яку часто приховують маркетингові матеріали: лише частина ободу піддається цій трансформації. Центр колеса, включаючи спиці та зону кріплення ступиці, залишається литим алюмінієвим із незміненою початковою структурою зерен. Ви отримуєте властивості, подібні до кованого матеріалу, лише в частині ободу, де кріпиться шина, тоді як центральна частина зберігає характеристики литого матеріалу.

Саме ця гібридна природа пояснює, чому колеса, виготовлені методом протягування, коштують значно менше, ніж повністю ковані аналоги. Дороге кувальне обладнання та трудомістке оброблення, необхідні для виготовлення моноблоків, замінюються економнішим процесом обертання, що застосовується до литої заготовки.

Де гібриди знаходяться на спектрі конструкцій

Отже, куди ж насправді потрапляють колеса flowform у ієрархії продуктивності? Уявіть їх як цінну середню ланку. Згідно з аналізом галузі, колеса flow formed на 15%–25% легші за аналогічні литі колеса, мають підвищену стійкість до ударів і більшу вантажопідйомність завдяки компресованій частині ободу.

Термінологія може заплутати. Ви можете зустріти такі назви:

- Формування потоком - Найточніший технічний опис

- Rotary Forged - Маркетинговий термін, який деякі виробники використовують, щоб підкреслити процес обертання та компресії

- Штамповані під тиском - Ще один маркетинговий варіант, що вказує на властивості, подібні до кованого

- Spun forged - Ще один термін, що описує той самий основний процес

Як зазначає експерти з виготовлення коліс , коли ви чуєте назви типу «rotary forged», варто перевірити, як саме виготовлено колесо. Це, ймовірно, маркетинговий термін, який компанія використовує для своїх коліс flow-formed, щоб показати підвищену міцність, хоча насправді вони зовсім не ковані.

Ця відмінність має значення, коли ви оцінюєте варіанти лиття з формуванням потоку або кування для вашого конкретного застосування. Обидва варіанти забезпечують реальні експлуатаційні переваги, але основна конструкція та отримані характеристики суттєво відрізняються.

| Характеристика | Лиття з формуванням потоку / Ротаційне кування | Повністю ковані (моноблок) |

|---|---|---|

| Вихідний матеріал | Заготовка з литого алюмінію | Масивна заготовка з кованого алюмінію |

| Структура шару | Стиснута та вирівняна (подібна до кованої) | Повністю кована по всьому об'єму |

| Структура центральної частини | Залишається литою (потенційна пористість) | Повністю штамповані (без пористості) |

| Зменшення ваги порівняно з литими | на 15-25% легші | на 25-30% легші |

| Покращення міцності | Істотне в бочці; на рівні литих у центрі | Максимальна по всьому колесу |

| Складність виробництва | Помірна (лиття + процес шпинделювання) | Висока (штампувальний прес + інтенсивна обробка CNC) |

| Відносна вартість | Середній клас (краще, ніж лиття, але не так, як кування) | Преміальним ціноутворенням |

| Ідеальне застосування | Вулична продуктивність, іноді використання на треку | Мотоспорт, максимальні вимоги до продуктивності |

Для багатьох ентузіастів ротаційно-ковані диски є розумним компромісом. Ви отримуєте помітне поліпшення у вазі, міцності та продуктивності порівняно зі стандартними литими дисками, не платячи значно більше, як за повністю ковані. Учасники трек-днів, які не виступають на професійному рівні, автомобілі для вуличної продуктивності та водії, які шукають покращені диски для повсякденного використання, часто обирають технологію flow forming як оптимальний варіант.

Однак, коли найбільш важливими є максимальна міцність, мінімальна вага та повна структурна однорідність, повністю кована конструкція залишається беззаперечним вибором. Професійні автоперегонні команди, спеціалізовані трекові авто та ентузіасти, які вимагають абсолютної продуктивності, продовжують обирати справжні ковані диски — і на це є гарні підстави.

Оскільки тепер усі типи конструкції дисків визначені, як вони порівнюються один з одним за ключовими параметрами, що важливі саме для вашого автомобіля?

Порівняння типів кованої конструкції поруч

Тепер ви окремо ознайомилися з кожним різновидом дисків у категорії кованих. Але коли ви дійсно приймаєте рішення про покупку, пряме порівняння показує, який метод конструкції відповідає саме вашим пріоритетам. Цей порівняльний аналіз допомагає проникнути крізь маркетингові формулювання та надає чесне порівняння, яке вам потрібно.

У загальних розмовах про порівняння алюмінієвих і сплавних дисків люди часто плутають терміни. Ось коротке пояснення: алюмінієві диски та диски зі сплаву описують одне й те саме, оскільки сплав для дисків ґрунтується на алюмінії. Справжня відмінність у продуктивності полягає не в термінології «алюмінієві чи сплавні обода», а в тому, як виготовлено та зібрано цей алюмінієвий сплав. Саме тут тип конструкції стає визначальним чинником.

Експлуатаційні характеристики за типом конструкції

Як насправді виконують свої функції різні типи коліс, коли вони працюють на межі можливостей? Розуміння цілісності конструкції, ефективності ваги та стійкості до ударних навантажень у моноблок-конструкціях, дво- та трикомпонентних конструкціях допомагає підібрати оптимальне виконання залежно від застосування.

Структурна цілісність

Конструкція моноблок забезпечує найвищу структурну цілісність, оскільки навантаження передається безперешкодно через один суцільний шматок кованого матеріалу. Згідно з Performance Plus Tire , однокомпонентна конструкція забезпечує виняткову структурну цілісність, яка витримує екстремальні навантаження та високі вимоги до навантаження. Відсутні з'єднання, кріплення чи шви, які могли б стати потенційними точками відмови.

Двокомпонентні ковані колеса мають міцність, яка становить приблизно 2,5 рази більше, ніж у литих аналогів. Двокомпонентні конструкції зі зварним з'єднанням наближаються за міцністю до моноблок-конструкцій, оскільки зварювання забезпечує молекулярне зчеплення між компонентами. У болтових версіях використовуються кріпильні елементи, для яких необхідно правильно дотримуватися моменту затягування, але вони все ж значно перевершують за характеристиками литі конструкції.

Трьохкомпонентні колеса, попри те що вони набагато міцніші за литі аналоги, мають найбільше число потенційних точок напруження через залежність їхньої конструкції від кріпильних елементів. 30–35 кріплень, що з'єднують компоненти, мають дотримуватися встановлених параметрів моменту затягування, аби зберегти структурну цілісність під динамічним навантаженням.

Ефективність за вагою

Зменшення ваги безпосередньо впливає на прискорення, ефективність гальмування та точність керування. Кожен тип конструкції досягає різних показників маси:

- Моноблок - Досягає найменшої можливої ваги, оскільки відсутні кріпильні елементи, які додають маси. Виробники можуть вилучати матеріал у будь-яких місцях, не погіршуючи зв'язків між компонентами

- Дві частини - Зазвичай важить на 1–2 фунти більше на кожне колесо порівняно з аналогічними моноблоковими моделями через кріпильні елементи та додаткові вимоги до матеріалу в місцях з'єднання

- Три-розряд - Має найбільший надлишок ваги, зазвичай на 10–20 % важче за моноблокові аналоги через велику кількість кріпильних елементів і товщі матеріали в місцях кріплення

Усі типи конструкцій коліс у категорії кованого виконання забезпечують значне зменшення ваги порівняно з литими аналогами. Згідно з даними галузі, ковані колеса приблизно на 25-30% легші за литі колеса того ж розміру, незалежно від методу виготовлення.

Стійкість до ударів

Реакція коліс на впливи від ям, бордюрів та дорожнього сміття залежить від типу конструкції. Моноблочні колеса розподіляють силу удару по всій цілісній структурі, що робить їх стійкими до локальних пошкоджень. Проте сильні удари, які все ж призводять до пошкодження, часто впливають на все колесо.

Багатоелементні конструкції можуть надавати переваги в ситуаціях із ударами. Як зазначає Vivid Racing, пошкодження окремих компонентів можна усунути, не замінюючи все колесо. Удар об бордюр, що пошкодив зовнішній барабан, залишає центральну частину та внутрішній барабан недоторканими та придатними для повторного використання.

Аналіз співвідношення вартості та ефективності для кожної категорії

Розуміння того, за що ви насправді платите, допомагає обґрунтувати інвестиції в будь-який тип кованого диска. Давайте розглянемо, куди йдуть ваші гроші та який прибуток ви можете очікувати.

Пропозиція вартості моноблочних дисків

Початковий рівень моноблочних кованих дисків зазвичай починається з близько 2095 доларів США за комплект, ціни на окремі диски зростають залежно від розміру: 17 дюймів за базовою ціною, далі 18 дюймів (2150 доларів), 19 дюймів (2250 доларів), 20 дюймів (2295 доларів) і більше. Преміальні бренди встановлюють значно вищі ціни, комплекти HRE Performance Wheels коштують від 6000 до 15000 доларів США.

Що обґрунтовує ці інвестиції?

- Максимальне співвідношення міцності до ваги, доступне у конструкції дисків

- Нульові вимоги до технічного обслуговування, окрім звичайного обслуговування шин

- Найбільший потенційний термін служби завдяки цілісній структурі

- Найкраща теплова стабільність у складних умовах нагріву гальм

Пропозиція вартості двохкомпонентних дисків

Двокомпонентна конструкція потрапляє на ринок за ціною близько 1100 доларів США за колесо, займаючи проміжне положення між цінами на моноблоки та трикомпонентні моделі. Модульна конструкція означає, що ви інвестуєте як у продуктивність, так і в практичність обслуговування.

Довгострокова вигода у вартості стає очевидною у разі пошкодження. Заміна пошкодженого сегмента обода зазвичай коштує 400–800 доларів США порівняно з 2000+ доларів за повну заміну моноблочного колеса. Для транспортних засобів, що експлуатуються в міських умовах із підвищеним ризиком пошкодження бордюрів, ця перевага у технічному обслуговуванні може компенсувати первинні витрати протягом кількох років володіння.

Ціннісна пропозиція трикомпонентних коліс

Ковані трикомпонентні колеса мають підвищену ціну, починаючи з приблизно 1680 доларів за колесо, яка швидко зростає залежно від розміру, складності покриття та престижу бренду. Повні комплекти від преміальних виробників, таких як HRE, можуть коштувати від 8000 до 20 000 доларів.

Ви платите за максимальну гнучкість:

- Майже необмежена кількість комбінацій ширини, вилету та заглиблення

- Можливість заміни на рівні окремих компонентів

- Можлива переконфігурація для різних транспортних засобів або специфікацій

- Індивідуальне відновлення без заміни всіх коліс

Повне порівняння: усі типи конструкцій

Ця комплексна таблиця об'єднує ключові фактори всіх типів кованого виконання коліс, забезпечуючи єдине джерело для прийняття рішень:

| Фактор | Моноблок (однокусковий) | Двоскладовий кований | Трикомпонентний кований |

|---|---|---|---|

| Типовий діапазон ваги | Найлегші; на 25-30% менше, ніж аналогічні литі | на 1-2 фунти важче за моноблок на кожне колесо | на 10-20% важче, ніж моноблок |

| Конструкційної міцності | Максимальна міцність; приблизно в 3 рази міцніше, ніж лите | Приблизно в 2,5 рази міцніше, ніж лите | Приблизно в 2 рази міцніше, ніж лите |

| Гнучкість налаштування | Обмежено наявною оснасткою; менше варіантів зсуву | Помірно; різноманітні зсуви за рахунок вибору ствола | Максимально; практично необмежені комбінації |

| Ремонтопридатність | Важко; пошкодження часто вимагає повної заміни | Помірно; можлива заміна ствола у моделях із болтовим кріпленням | Відмінно; окремі компоненти підлягають заміні |

| Вимоги до технічного обслуговування | Мінімально; немає обладнання, яке потрібно перевіряти | Низький до помірного; болтові версії потребують перевірки моменту затягування | Вищий; періодична перевірка кріплень і ущільнень |

| Відносний рівень вартості | $2 095+ за комплект; премія $6 000–$15 000 | $1 100+ за колесо; премія $2 800–$6 500 за комплекти | $1 680+ за колесо; премія $8 000–$20 000 за комплекти |

| Ідеальні випадки використання | Гоночні авто, автоспорт, максимальна продуктивність на дорозі | Спортивні автомобілі, повсякденне використання, збалансовані конструкції | Показові автомобілі, колекціонери, екстремальні вимоги до посадки |

| Опції покриття | Однотонне фарбування кожного колеса — стандарт | Можливий двоколірний варіант (центр та обод) | Фарбування у три зони; опції акцентів на кріпленнях |

| Довгострокова цінність | Найвища довговічність; найнижчі поточні витрати | Збалансований; заміна компонентів зменшує загальну вартість володіння | Можливість відновлення; потенційна переконфігурація для майбутніх транспортних засобів |

Кожен тип конструкції кованого колеса має переваги в певних сценаріях. Немає універсально «найкращого» варіанта — лише оптимальний вибір, що відповідає вашим пріоритетам, застосуванню та бюджету.

Цей нейтральний аналіз показує, чому моноблок домінує в автоспорті, тоді як трикомпонентна конструкція приваблює власників показових автомобілів і прихильників стайлу. Двокомпонентні конструкції займають практичне середнє положення, яке підходить найбільшій кількості водіїв, орієнтованих на продуктивність у повсякденній експлуатації.

Оскільки тепер різні типи коліс чітко порівняно, наступним кроком є вибір відповідного типу конструкції для конкретного застосування вашого транспортного засобу та ваших потреб у керуванні.

Підбір типів конструкції під ваше застосування

Ви ознайомилися з технічними характеристиками та порівняннями. Тепер настає практичне питання: який тип конструкції кованого колеса дійсно підходить для вашого автомобіля? Відповідь повністю залежить від того, як ви будете використовувати свій автомобіль, вантажівку або спортивну збірку. Вибір неправильного типу конструкції не лише марнує гроші — це може поставити під загрозу безпеку, погіршити керованість або залишити вас з колесами, які не витримають передбаченого навантаження.

Коли ентузіасти запитують, що краще — литі чи ковані колеса, — вони часто упускають із уваги глибше питання. Усі ковані колеса перевершують литі аналоги за співвідношенням міцності до ваги. Але серед кованих коліс саме відповідність типу конструкції до сфери застосування визначає, чи використовуєте ви цю перевагу на максимум, чи платите преміальні ціни за властивості, які вам ніколи не знадобляться.

Розглянемо це рішення детально, проаналізувавши, як кожен тип конструкції себе показує в реальних ситуаціях, з якими ви можете зіткнутися.

Траса та змагальні застосування

Коли мають значення мілісекунди, а відмова не є варіантом, чому саме моноблочна конструкція домінує у професійних автоперегонках? Відповідь полягає у двох недоторканих факторах: вага та передбачуваність.

Чи є ковані диски легшими за литі? Безперечно — на 25-30% у більшості порівнянь. Проте моноблочні ковані диски є найлегшими навіть серед кованих дисків, оскільки жодні кріпильні елементи не додають маси. Згідно з Дослідженням Performance Plus Tire , ковані диски можуть забезпечити приріст у 0,3-0,4 секунди на колі навіть на невеликих трасах завдяки зниженню обертової маси, що покращує прискорення, гальмування та керованість.

Структурна передбачуваність однаково важлива для змагального використання. Моноблочні диски поводяться стабільно під постійними циклами навантаження, оскільки не мають складових частин, які могли б зміститися, ослабнути або розвинути мікрорухи. Коли ви доводите автомобіль до абсолютних меж від віражу до віражу, вам потрібні диски, які реагують однаково на 50-му колі, як і на першому.

Критерії вибору для треку та змагань:

- Чутливість до ваги - Якщо ви прагнете покращити час кола, кожен грам зменшення непідтримуваної маси перетворюється на вимірювані показники продуктивності

- Толерантність до термічного циклу - Багаторазове нагрівання після інтенсивного гальмування вимагає цілісної конструкції, яка не призведе до послаблення кріплень

- Структурна цілісність - Відсутність з'єднань або кріпильних елементів означає відсутність змінних, що можуть вплинути на баланс керованості під час сесії

- Філософія заміни - Серйозні учасники змагань часто замінюють колеса, а не ремонтують їх після сильних ударів; низька ремонтопридатність моноблокових коліс стає неважливою

- Пріоритет бюджету - У збірках, орієнтованих на трек, зазвичай виділяється більше бюджету на компоненти продуктивності; преміальна ціна моноблокових коліс відповідає цій пріоритетній структурі

Для спеціалізованих гоночних автомобілів, машин для заїздів на час та професійних перегонів моноблокова конструкція залишається очевидним вибором. Характеристики, які ускладнюють її використання на дорогах загального користування — обмежений виліт, складність ремонту, підвищена ціна — просто не мають значення, коли єдиним критерієм є максимальна продуктивність.

Міркування щодо повсякденного використання та експлуатації на дорогах

Ваш автомобіль для повсякденного використання стикається з проблемами, з якими гоночні авто ніколи не стикаються. Ями. Бордюри в паркінгових гаражах. Місяці між заміною шин. Зони дорожніх робіт. Іноді швейцар, який ставиться до ваших дисків як до прокатного інвентарю. Ці реалії значно змінюють розрахунки щодо типу конструкції дисків.

Чи достатньо міцні литі алюмінієві диски для повсякденної експлуатації? Для стандартних автомобілів, якими керують обережно, звичайні литі диски працюють задовільно. Але коли йдеться про те, чи можуть литі алюмінієві диски зрівнятися з кованою міцністю для експлуатації на дорогах з орієнтацією на продуктивність, відповідь стає більш гнучкою.

Двоскладова кованою конструкція часто забезпечує оптимальний баланс для використання в умовах вуличної продуктивності. Ви отримуєте міцність кованого матеріалу — приблизно в 2,5 рази міцніше, ніж литі аналоги, — поєднану з практичними перевагами обслуговування, що мають значення протягом років експлуатації.

Критерії вибору для повсякденного використання та вуличної продуктивності:

- Стійкість до ям - Кована конструкція витримує удари, які можуть потрібати литі диски, але багатоскладові конструкції дозволяють замінювати пошкоджені компоненти, а не викидати всі колеса повністю

- Ймовірність пошкодження бордюром - Міське вождення підвищує ризик косметичних пошкоджень; болтове двоскладове виконання дозволяє замінити ободок за частину вартості повного колеса

- Готовність до технічного обслуговування - Оцініть свої реальні звички обслуговування; багатоскладові болтові колеса вимагають періодичної перевірки кріплення, що не потрібно для моноблочних конструкцій

- Тривала експлуатація - Якщо ви тримаєте транспортні засоби багато років, ремонтопридатність двохкомпонентних дисків може знизити загальну вартість володіння, незважаючи на вищі початкові витрати

- Співвідношення продуктивності та практичності - Вам потрібне суттєве зменшення ваги та підвищення міцності без додаткових вимог до обслуговування, притаманних трьохкомпонентним конструкціям

Питання про те, чи є ковані диски легшими, потребує контексту. Так, ковані диски значно економлять вагу порівняно з литими аналогами. Однак у повсякденному використанні різниця в 0,5–1 кг на колесо між моноблок-дисками та двокомпонентними конструкціями рідко призводить до помітної різниці в продуктивності. Перевага ремонтопридатності двокомпонентних дисків зазвичай переважує цей незначний виграш у вазі для автомобілів, що експлуатуються на дорогах загального користування.

Показові автомобілі та індивідуальні збірки

Коли ви створюєте автомобіль для виставки або прагнете до агресивного вигляду, пріоритети повністю змінюються. Точність посадки стає найважливішою. Має значення візуальний ефект. Можливість досягти точних характеристик, які не пропонує жодне серійне колесо, визначає весь процес вибору дисків.

Саме тут трикомпонентна кованої конструкція виправдовує свою підвищену ціну. Як зазначено в аналіз галузі , ковані диски пропонують широкий спектр можливостей для налаштування, що підкреслюють зовнішній вигляд автомобіля — а трикомпонентна конструкція максимально розкриває цю перевагу завдяки модульному підходу до дизайну.

Критерії вибору для автомобілів на виставку та кастомні збірки:

- Вимоги до посадки - Якщо ваш проект вимагає конкретних комбінацій ширини, вилету та заглиблення, які не пропонують стандартні диски, трикомпонентна конструкція забезпечує практично необмежені можливості щодо параметрів

- Візуальне налаштування - Роздільні варіанти оздоблення центральних частин, внутрішніх та зовнішніх обичайок створюють візуальні ефекти, недоступні при інших типах конструкції

- Цінність можливості відновлення - Автомобілі для виставок часто проходять кілька циклів повторного фарбування; заміна окремих компонентів та їхнє оновлення зменшують довгострокові витрати

- Майбутня гнучкість - Плануєте встановити колеса на новий проект у майбутньому? Трикомпонентні конструкції можна потенційно переобладнати з іншими параметрами обода

- Естетика конструкції - Видимі болти навколо трикомпонентних коліс стають елементом дизайну; деякі автобудівельники спеціально прагнуть такого механічного вигляду

Компроміси трикомпонентної конструкції — збільшена вага, вимоги до обслуговування та вища вартість — стають прийнятними, коли головною метою є досягнення специфікацій, які неможливо знайти, та забезпечення довгострокової ремонтопридатності.

Наслідки неузгоджених типів конструкції

Що насправді відбувається, коли ви обираєте неправильний тип конструкції для вашого застосування? Розуміння цих наслідків допомагає підкреслити важливість правильного підбору.

Моноблок на повсякденному авто в поганих дорожніх умовах: Ви отримуєте максимальну міцність, але нульову ремонтопридатність. Удар об бордюр, який коштував би 400–800 доларів на двохкомпонентному колесі, тепер вимагає повної заміни за ціною понад 2000 доларів. Колесо працює чудово, але витрати на експлуатацію зростають щоразу, коли міське вождження забирає чергову жертву.

Трикомпонентне колесо на серйозному трековому авто: Ви маєте зайву вагу від кріплення, яке забезпечує гнучкість у налаштуваннях, якою ви ніколи не скористаєтеся. Ще важливіше те, що кілька кріпильних елементів потребують перевірки моменту затягування — обов'язкової через перепади температур під час трек-днів, що збільшує експлуатаційні витрати, яких одноблокова конструкція повністю позбавлена.

Двохкомпонентне колесо на показовому авто, що вимагає екстремальних характеристик: Комбінації розташування ступиці та ширини, доступні в каталогах двохкомпонентних коліс, можуть не досягти вашого точного бажаного результату. Ви жертвуете потрібною позицією, бо обрали тип конструкції, який не відповідає вашим реальним вимогам.

Ковані колеса будь-якого типу для звичайних міських авто: Ви платите преміальні ціни за переваги в продуктивності, якими ніколи не скористаєтеся. Стандартна технологія литих дисків, хоча й гірша за абсолютними показниками, часто забезпечує достатній рівень експлуатації для транспортних засобів, які ніколи не перевищують швидкості на автомагістралях або не піддаються значним навантаженням.

Найлегші диски для підвищення продуктивності автомобіля не завжди є найкращим варіантом для кожного автомобіля. Підбирайте тип конструкції відповідно до реального використання, а не бажаного.

Чи то Ви прагнете покращити час кола, створюєте авто для виставок із вражаючою позицією кузова, чи просто хочете підвищити ефективність свого повсякденного автомобіля — вибір типу конструкції визначає, чи оправдає Ваші очікування інвестиція у ковані диски. Не менш важливо зрозуміти процес виробництва цих дисків — саме він пояснює, чому кована технологія коштує дорожче, а також як якість може відрізнятися між виробниками.

Усередині процесу виробництва кованих дисків

Коли-небудь цікавилися, як виготовляють ковані диски? Шлях від суцільного алюмінієвого злитка до готового спортивного диска включає спеціалізоване обладнання, точний контроль температури та перевірку якості, що пояснює високу ціну. Розуміння цього виробничого процесу показує, чому ковка забезпечує кращу продуктивність — і допомагає оцінити заяви виробників щодо якості.

На відміну від лиття дисків, коли розплавлений алюміній просто заповнює форму, ковка алюмінієвих дисків піддає суцільний метал екстремальним зусиллям, які принципово змінюють його внутрішню структуру. Цей метод формування металу створює щільність і напрямок зерна, що відрізняє ковані диски від усіх інших технологій виробництва.

Від алюмінієвого злитка до прецизійного компонента

Виробничий процес починається з циліндричних алюмінієвих злитків, які зазвичай важать від 40 до 80 фунтів залежно від кінцевих характеристик диска. Ці суцільні блоки з алюмінієвого сплаву 6061 є сировиною для виготовлення дисків, які згодом будуть підтримувати ваш автомобіль.

Етап попереднього нагріву

Перш ніж розпочнеться будь-яке пресування, злитки необхідно нагріти до точно встановленої температури, яка робить алюміній пластичним, але не призводить до його плавлення. Згідно з технічними вимогами процесу штампування, матеріал нагрівають до температури в межах від 400°C до 480°C (750°F до 900°F) для забезпечення оптимальних характеристик течії металу.

На цьому етапі особливо важливе значення має рівномірність температури. Нерівномірний нагрів створює температурні градієнти всередині злитка, що призводить до неоднорідності матеріалу та потенційних дефектів у готовому диску. Виробники високої якості використовують калібровані датчики температури або інфрачервоні термометри для перевірки рівномірності нагріву по всьому об’єму злитка перед тим, як продовжити роботу.

Самі штампи для кування необхідно попередньо нагрівати, щоб запобігти тепловому удару, коли нагрітий зливок стикається з ними. Ця підготовка матриць забезпечує плавний рух матеріалу під час операції пресування та запобігає передчасному охолодженню, яке може погіршити якість кованого виробу.

Операція пресування

Ось де кування дисків радикально відрізняється від стандартного лиття. Згідно з виробничими даними Rusch Wheels, ковані диски виготовляють за допомогою пресів, які створюють екстремальний тиск у 12 000 тонн, тоді як MP Wheels використовує прес на 10 000 тонн для виробництва своїх кованих магнієвих дисків. Ці величезні зусилля стискають алюмінієвий зливок у щільну, дрібнозернисту структуру, яку неможливо отримати жодним іншим способом обробки металу.

Що відбувається під час пресування?

- Перевірка вирівнювання матриць - Точне вирівнювання запобігає неточностям у розмірах або неоднорідності поверхні, що може погіршити якість готового диска

- Контроль тиску - Навантаження під час пресування постійно контролюється, щоб забезпечити його в межах заданих діапазонів; надмірний або недостатній тиск призводить до деформації деталі або неповного заповнення матриці

- Перевірка течії матеріалу - Візуальні або автоматизовані перевірки підтверджують правильну подачу матеріалу у всі області порожнини матриці, виявляючи потенційні проблеми, такі як неповне заповнення або холодні шви

- Початкова перевірка геометрії - Після пресування заготовка колеса проходить візуальний контроль на відповідність форми, зокрема профілю обода, розмірів ступиці та загальної симетрії

Ця операція пресування усуває порожнини та слабкі ділянки, характерні для литих коліс. Результат — це колеса, виготовлені з щільного, однорідного алюмінію з вирівняною структурою зерна, коли важливі високі експлуатаційні характеристики

Видалення облою та обрізка

Кування призводить до утворення надлишкового матеріалу, який називається «заусенець», по краях заготовки колеса. Згідно з вимогами контролю якості, видалення заусенця має бути чистим і не залишати нерівностей або пошкоджень деталі. Точні інструменти для обрізки видаляють цей надлишковий матеріал, забезпечуючи дотримання розмірів на критичних поверхнях.

Після обрізки перевірка розмірів підтверджує, що значення ступиці, отвору та обода потрапляють у встановлені допуски. Перевірка стану поверхні виявляє можливі дефекти, такі як задири або гострі краї, які можуть завадити роботі колеса або монтажу шини.

Теплова обробка та етапи механічної обробки

Пресована заготовка колеса тепер проходить термічну обробку — процес, у результаті якого звичайний алюміній перетворюється на винятковий матеріал для коліс завдяки позначенню T6, яке ви вже бачили на якісних кованих колесах.

Процес термообробки T6

Згідно з галузевими вимогами до виробництва, після штампування поковки проходять термічну обробку Т6 для створення високоякісної багатонапрямкової зернистої структури. Ця обробка включає два окремі етапи:

Загартування з твердого розчину нагрівання алюмінію до високих температур, що дозволяє магнію та кремнію в сплаві розчинитися у пересиченому твердому розчині. Після цього диск швидко загартовується — швидко охолоджується, щоб зафіксувати ці елементи в розчиненому стані.

Контрольоване старіння відбувається далі, коли диск витримується при певних підвищених температурах протягом чітко визначених періодів часу. Це спричиняє виділення розчинених легуючих елементів таким чином, що значно збільшується границя міцності, твердість і міцність без додаткової ваги.

Згідно з протоколами якості термічної обробки, термопари контролюють точність температури протягом усього цього процесу. Випробування твердості за методами Роквелла або Віккерса підтверджує, що кінцева твердість колеса відповідає технічним вимогам. Перевірка мікроструктури за допомогою металографічного аналізу підтверджує однорідність і відсутність дефектів, таких як тріщини або небажані фази матеріалу.

Точне CNC виробництво

Після термічної обробки поковка набуває приблизної форми колеса, але остаточні розміри та конструктивні деталі потребують прецизійної механічної обробки. Згідно з даними Rusch Wheels, на їхньому заводі працює 11 верстатів з ЧПУ, спеціалізованих для виробництва кованого колеса — токарних верстатів, які забезпечують високу концентричність циліндричних поверхонь, та фрезерних верстатів із високою жорсткістю та швидкістю шпінделя, що забезпечують більш гладку кінцеву поверхню.

Процес механічної обробки проходить у кілька етапів:

- Обробка дизайну лицьової сторони - Фрезерні верстати з ЧПУ формують малюнок спиць, створюючи візуальний дизайн, який відрізняє кожну модель колеса

- Фрезерування тильного боку - Після повороту колеса на 180 градусів, у задній частині виконуються свердлування для зменшення ваги, де це можливо

- Точність ступиці та отвору - Критичні поверхні кріплення обробляються з точними специфікаціями для правильного монтажу на транспортному засобі

- Остаточна обробка профілю обода - Поверхні монтажу бортів шин проходять фінальну механічну обробку для правильного сидіння шини

Згідно стандарти Якості Виробництва , використання високоякісних верстатів з ЧПУ забезпечує найвищі допуски та мінімізує дефекти поверхні на поковках. CAD-модель кожного колеса програмується за допомогою програмного забезпечення комп'ютерного виробництва (CAM) для створення G-коду, який керує точними траєкторіями інструменту.

Ручна обробка та нанесення покриття

Точна механічна обробка залишає краї, які потребують ручної довершеної обробки. Згідно з галузевими практиками, кожна фрезерована ділянка проходить кілька етапів зняття заусенців, ручного опилування, полірування та блискавлення перед підготовкою до нанесення покриття. Майстри формують кожен профіль до досконалості — кожен край ретельно обробляється перед остаточною обробкою.

Процес нанесення покриття відбувається за багатоетапним протоколом. Якісні виробники використовують комбіновані процеси рідкого фарбування та порошкового покриття: спочатку нанесення порошкового покриття та випалювання, потім нанесення фарби та випалювання, після чого — прозоре порошкове покриття та остаточне випалювання — три повні цикли нанесення покриття та випалювання для максимальної міцності й естетичного вигляду.

Контроль якості: чому він виправдовує преміальне ціноутворення

На кожному етапі, описаному вище, передбачено процедури перевірки, що дозволяють відрізнити якісні ковані диски від продуктів нижчої якості. Розуміння цих заходів контролю якості допомагає вам оцінити надійність виробника.

Некonzтруктивні методи контролю (НДК)

Згідно з протоколами перевірки, неруйнівні методи контролю виявляють внутрішні дефекти, які можуть вплинути на роботу диска:

- Ультразвуковий контроль (УК) - Використовує ультразвукові хвилі для виявлення внутрішніх тріщин або пористості, які невидимі при візуальному огляді

- Магнітний метод контролю (MPT) - Виявляє поверхневі та підповерхневі тріщини, що впливають на структурну цілісність

- Капілярний метод контролю (PT) - Виявляє видимі поверхневі тріщини або дефекти за допомогою проникнення фарбувального реагенту

- Рентгенівський або радіографічний контроль - Для максимальної чутливості, рентгенівське тестування виявляє приховані внутрішні дефекти

Верифікація розмірів

Остаточні колеса проходять комплексне вимірювання за допомогою координатно-вимірювальних машин (КВМ), прецизійних штангенциркулів та мікрометрів. Згідно з вимогами до якості коліс Rusch, биття — вимірювання округлості обертового колеса — є найважливішим параметром. Перевірка коліс виконується відповідно до міжнародних стандартів якості SAE-J та JWL, щоб підтвердити, що всі розміри знаходяться в межах допусків.

Тестування продуктивності

Згідно з протоколами інженерної валідації, кожен дизайн колеса проходить фізичне тестування відповідно до стандартів SAE, JWL, VIA та TUV. Програмне забезпечення методу скінченних елементів (FEA) моделює випробування на бічне навантаження, радіальне навантаження та ударні навантаження, специфічні для кожного типу транспортного засобу, перед початком виробництва.

Ця сувора система контролю якості пояснює, чому авторитетні виробники кованого колеса значно інвестують у тестову інфраструктуру. Компанії, які мають сертифікації, такі як IATF 16949 — стандарт управління якістю для автомобільного виробництва, — демонструють приваблення цим стандартам верифікації. Наприклад, спеціалісти з точкового гарячого кування, такі як Shaoyi (Ningbo) Metal Technology застосовують подібні протоколи контролю якості, що підтверджені сертифікатом IATF 16949, до елементів підвіски автомобілів і карданних валів, що демонструє, як ті самі металургійні принципи й стандарти верифікації регулюють високоефективні ковані компоненти в усьому автомобільному індустрії.

Виробничий процес, що використовується для створення кованих коліс, передбачає температури понад 1000 °C, тиск до 12 000 тонн і протоколи перевірки якості, які відповідають авіаційним стандартам. Це пояснює як підвищену ціну, так і виняткові експлуатаційні характеристики.

Розуміння того, як виготовляються ковані диски, дає контекст для оцінки виробників і прийняття обґрунтованих рішень щодо покупки. У фінальному розділі розглядається, як визначити показники якості та обрати потрібний тип конструкції залежно від ваших конкретних вимог до автомобіля.

Вибір правильного типу конструкції кованих дисків

Ви ознайомилися з науковими основами кування, вивчили характеристики кожного типу конструкції та співвіднесли застосування з певними конструкціями. Тепер настає практичний етап: придбання кованих дисків без попадання у пастку маркетингових перебільшень чи компромісів щодо якості. Незалежно від того, чи шукаєте ви найкращі ковані диски для треку, чи доступні ковані диски, що пропонують справжню цінність, ці рекомендації допоможуть вам впевнено орієнтуватися на ринку.

Порівнюючи ковані диски та легкосплавні диски в загальних розмовах, пам'ятайте, що всі ковані диски — це алюмінієві легкосплавні диски; різниця полягає у методі виробництва, а не в основному матеріалі. Це усуває поширену плутанину: чи є ковані диски алюмінієвими? Так, безперечно. Експлуатаційні переваги виникають через те, як обробляється цей алюмінієвий сплав, а не через застосування екзотичних матеріалів.

Питання легкосплавних та кованих дисків насправді стосується того, чи був алюміній литим (розплавленим, влитим у форми) чи кованим (уплотненим із суцільних заготовок під надзвичайним тиском). Обидва типи використовують алюмінієві сплави; кування просто забезпечує кращі властивості матеріалу завдяки механічній обробці, а не покладається на природні характеристики охолодження під час лиття.

Оцінка показників якості

Як відрізнити справжні бренди кованих дисків від компаній, що перебільшують свої заяви? Сертифікація, стандарти випробувань і технічна документація щодо матеріалів забезпечують об’єктивне підтвердження якості, яке допомагає проникнути крізь маркетингові формулювання.

Необхідні сертифікації для перевірки

Згідно стандарти галузевої сертифікації , авторитетні виробники кованого колеса повинні мати кілька ключових сертифікатів:

- ISO 9001 - Глобальний стандарт систем управління якістю, що забезпечує постійність процесів контролю якості від проектування до інспекції

- JWL та JWL-T - Японські стандарти легкових дисків, що підтверджують вимоги безпеки та якості; загальноприйняті у всьому світі, незважаючи на японське походження

- Сертифікація VIA - Незалежне стороннє тестування від Японської асоціації техогляду транспортних засобів, що забезпечує додаткове підтвердження понад заяви виробника

- Сертифікація TÜV - Має високий авторитет на європейських ринках, свідчить про суворе дотримання вимог щодо якості та безпеки

- IATF 16949 - Стандарт управління якістю в автомобільній галузі, що охоплює всі процеси виробництва з акцентом на постійне покращення та запобігання дефектам

Особливу увагу варто приділити сертифікації IATF 16949. Цей стандарт підтримується спеціалістами з кування для автомобільної промисловості, такими як Shaoyi (Ningbo) Metal Technology , вказує на те, що виробник дотримується систем якості, спеціально розроблених для компонентів автомобільного класу. Коли компанія, що займається куванням, має такий сертифікат на продукцію, наприклад, важелі підвіски та карданні валі, це свідчить про наявність такого самого рівня металургійної експертизи та протоколів перевірки якості, яких вимагає виробництво преміальних дисків.

Стандарти тестування та документація

Окрім сертифікатів, вимагайте надання даних про фактичне тестування конструкцій дисків. Згідно з рекомендаціями щодо придбання дисків, справжні ковані диски мають супроводжуватися сертифікатами кування, у яких зазначено навантаження преса та журнали термообробки. Виробники, які не можуть надати звіти про металографічні випробування чи результати рентгенівського контролю, можливо, не пропонують справжню технологію кування.

До основної тестової документації належить:

- Результати випробувань на удар - Підтверджує робочі характеристики диска за умов моделювання наїзду на яму або бордюр

- Дані втомних випробувань - Підтверджує довготривалу міцність при повторюваних циклах навантаження

- Випробування на радіальне навантаження - Забезпечує, що колеса витримують задані навантаження без деформації

- Перевірка на витривалість при проходженні поворотів - Перевіряє цілісність конструкції під дією бічних сил, що виникають під час агресивного керування

Згідно з протоколами оцінки якості, виконання цих випробувань дозволяє виробникам гарантувати міцність і безпеку своїх коліс, забезпечуючи клієнтам впевненість у тому, що вони інвестують у надійну продукцію.

Питання ланцюгів поставок

Для індивідуальних проектів коліс або оптових закупівель місце розташування виробника впливає на терміни виготовлення та вартість логістики. Наявність перевірених партнерів з кування поблизу великих транспортних вузлів, таких як порт Нінбо, може значно спростити процес закупівлі. Компанії, такі як Shaoyi Metal Technology , розташовані поблизу цього стратегічного порту, демонструють, як географічне положення в поєднанні з сертифікованими виробничими можливостями дозволяє ефективно поставляти точні ковані автокомпоненти по всьому світу.

Прийняття рішення щодо типу конструкції

Ознайомившись з показниками якості, останнім кроком є систематичне узгодження типу конструкції з вашими конкретними вимогами. Ця структура прийняття рішень запобігає дорогоцінним невідповідностям між характеристиками коліс та фактичними умовами експлуатації.

- Визначте основне призначення - Будьте відверті щодо того, як ви дійсно будете використовувати транспортний засіб, а не так, як ви цього бажаєте. Конструкції, орієнтовані на трек, мають інші пріоритети, ніж автомобілі для повсякденного використання. Експонати мають унікальні вимоги порівняно з автомобілями для вихідних з підвищеними характеристиками. Ваше призначення визначає, які компроміси щодо типу конструкції є найважливішими.

- Встановіть бюджетні межі - Згідно з аналізом ринкових цін, слід очікувати реальних цінових рівнів для справжніх кованого коліс: початковий рівень моноблок-комплектів починається з приблизно $2 095, двоелементні колеса середнього класу — близько $1 100 за штуку, а преміальні триелементні конструкції коштують $1 680+ за штуку. Враховуйте довгострокові витрати, включаючи потенційний ремонт, обслуговування та заміну компонентів.

- Визначте вимоги до сумісності - Стандартні значення вилету та ширини підходять для моноблочних дисків або конструкцій з двох частин. Екстремальні параметри, що вимагають точного налаштування на рівні міліметрів, зазвичай потребують конструкції з трьох частин. Згідно з рекомендаціями щодо сумісності, завжди перевіряйте відповідність за допомогою цифрового конфігуратора перед покупкою та підтвердьте мінімальний зазор до гальмівного супорта, використовуючи шаблони виробника.

- Оцініть готовність до технічного обслуговування - Моноблочні диски потребують мінімального догляду окрім звичайного обслуговування шин. Двоскладні болтові конструкції потребують періодичної перевірки моменту затягування. Трикомпонентна конструкція вимагає регулярного огляду кріпильних елементів і можливого обслуговування ущільнень. Підбирайте тип конструкції залежно від реальних звичок щодо технічного обслуговування.

- Переконайтеся у достовірності даних виробника - Запитуйте сертифікаційну документацію, результати випробувань та специфікації матеріалів перед покупкою. Виробники, які не можуть або не бажають надавати цю документацію, можуть не забезпечити оголошений рівень якості. Шукайте сертифікації ISO 9001, JWL, VIA та, бажано, IATF 16949 як показники якості.

Поширені помилкові уявлення покупців

Маркетингова термінологія та твердження конкурентів поширюють кілька помилкових уявлень, що призводять до поганих рішень щодо закупівель. Розуміння цих моментів допоможе вам об’єктивно оцінювати колеса.

«Обертальне штампування» та «потокове штампування» — це справжні штамповані колеса

Як уже зазначалося раніше, ці терміни описують гібридний виробничий процес, при якому литі центри коліс піддаються обробці ободу, що покращує їхні властивості. Це не є повністю штампованою конструкцією. Ділянка ободу набуває характеристик, подібних до штампованих, але центр залишається виготовленим із литого алюмінію. Такі колеса пропонують реальні експлуатаційні переваги порівняно зі стандартним литтям при нижчій вартості, ніж справжнє штампування, — проте вони не є еквівалентними повністю штампованим колесам.

"Недорогі ковані диски" забезпечують таку саму продуктивність, як і преміальні варіанти

Різниця в цінах на ковані диски відображає реальні відмінності в якості. За даними досліджень покупців, ті, хто обирає бюджетні варіанти, часто шкодують через те, що пропускають професійне встановлення та ігнорують перевірку якості. Підозріло низькі ціни часто вказують на зниження якості матеріалів, термообробки або відсутність підтвердження випробувань. Ковані диски за доступними цінами існують, але найдешевші варіанти рідко забезпечують справжню продуктивність кованих дисків.

"Всі ковані диски взаємозамінні незалежно від бренду"

Різні бренди кованих дисків дотримуються різних стандартів якості, протоколів тестування та специфікацій матеріалів. Згідно з настановою щодо перевірки , вимагайте у виробника сертифікат кування з вказівкою потужності преса та журналів термообробки. Справжні ковані диски мають безшовну структуру зерна, яку видно під мікроскопом, і не мають ливарних швів. Уникайте продавців, які не можуть надати звіти про металографічні випробування.

тип конструкції не має значення, якщо колесо штамповане

У цій статті детально показано, що тип конструкції визначає гнучкість індивідуалізації, ремонтопридатність, вимоги до обслуговування та характеристики ваги. Одношматкові, двошматкові та тришматкові конструкції оптимально підходять для різних застосувань. Вибір виключно за ознакою «штамповане» без урахування типу конструкції призводить до невідповідності очікувань.

штамповані колеса призначені лише для гоночних автомобілів

Згідно з аналізом застосування, штамповані колеса забезпечують вимірювані переваги й для повсякденного використання: покращення паливної ефективності (приблизно на 0,5–1 MPG у немаєлектричних авто), кращу чутливість керування та вищу міцність проти дорожніх небезпек. Їх доцільно використовувати на транспортних засобах потужністю понад 300 к.с. або тих, що перевозять значний вантаж, де зменшення маси обертових елементів безпосередньо підвищує ефективність і контроль.

Найкращі ковані колеса для вашого автомобіля — це ті, що відповідають вашому конкретному застосуванню, бюджету та зобов’язанням щодо обслуговування, а не обов’язково найдорожчий чи найлегший варіант із доступних.

Маючи глибоке розуміння типів конструкції кованих коліс, показників якості та практичних критеріїв вибору, ви зможете приймати обґрунтовані рішення, які забезпечать тривалу вигоду. Незалежно від того, чи створюєте ви автомобіль для треку, вражаючий експонат для виставки чи повсякденний автомобіль, що перевершує свої класові очікування, — правильний вибір типу кованої конструкції під ваші потреби гарантує, що ваша інвестиція виправдовуватиме себе кожного разу, коли ви сідаєте за кермо.

Поширені запитання щодо типів конструкції кованих коліс

1. Який тип конструкції колеса є найкращим?

Моноблочні ковані диски вважаються найкращим варіантом для високопродуктивних застосунків завдяки винятковому співвідношенню міцності до ваги та структурній цілісності. Вони приблизно на 25-30% легші, ніж литі диски, і до 3 разів міцніші. Однак «найкраща» конструкція залежить від сфери застосування — моноблок ідеальний для треку, двохкомпонентна конструкція пропонує збалансовану продуктивність із можливістю обслуговування для повсякденного використання, а трикомпонентна забезпечує максимальну можливість налаштування для показових авто та унікальних вимог щодо посадки.

2. Які OEM-диски — литі чи ковані?

Більшість оригінальних OEM-дисків виготовлені литтям з алюмінію. Ковані диски зазвичай зустрічаються лише у високопродуктивних версіях або автомобілях класу люкс, де виробники виправдовують підвищену вартість. Наприклад, повні М-моделі BMW часто оснащуються кованими дисками, тоді як стандартні версії мають литу конструкцію. Спосіб виготовлення конкретного диска можна перевірити в технічних специфікаціях виробника або документації щодо матеріалів.

3. У чому різниця між кованими та протягнутими (flow formed) дисками?

Повністю ковані диски виготовлені цілком із суцільних болванок з алюмінію, які стискаються під тиском 8 000–12 000 тонн, що забезпечує вищу структуру зерна по всьому об'єму. Диски, виготовлені методом пресування потоку, спочатку відливаються з алюмінію, після чого лише бортова частина нагрівається та розтягується під валиками, досягаючи властивостей, подібних до кованих, у цій зоні, тоді як центр залишається литим. Диски, виготовлені методом пресування потоку, коштують менше та забезпечують економію ваги на 15-25% порівняно з литими, тоді як повністю ковані диски забезпечують зниження ваги на 25-30% із повною структурною однорідністю.

4. Чи варте додаткових витрат придбання кованих дисків?

Ковані колеса виправдовують свою підвищену ціну для транспортних засобів потужністю понад 300 к.с., конструкцій, призначених для треку, або застосувань, що вимагають максимальних експлуатаційних характеристик. Вони забезпечують вимірювані переваги, зокрема скорочення часу кола на 0,3–0,4 секунди завдяки зменшенню непідвішеної маси, підвищення паливної ефективності на 0,5–1 MPG, покращену чутливість гальм і значно більшу міцність проти дорожніх перешкод. Для стандартних автомобілів, що використовуються виключно як транспорт для поїздок на роботу та експлуатуються обережно, звичайні литі колеса можуть бути достатніми та коштувати дешевше.

5. Чи можна відремонтувати пошкоджені ковані колеса?

Ремонтопридатність залежить від типу конструкції. Моноблочні ковані колеса важко відремонтувати — при значних пошкодженнях часто потрібна повна заміна. Двоскладові болтові конструкції дозволяють замінити обод (барабан) за ціною від 400 до 800 доларів порівняно з вартістю повної заміни колеса, що перевищує 2000 доларів. Трикомпонентна конструкція забезпечує найкращу ремонтопридатність, оскільки центральну частину, внутрішній або зовнішній барабани можна замінювати окремо. Це робить трикомпонентні колеса ідеальним варіантом для ентузіастів, які цінують можливість тривалого відновлення.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —