Чому ваші супорти не проходять: посібник із зазору між кованими дисками та гальмами

Розуміння зазору гальм для кованих коліс

Ви знайшли ідеальний комплект кованих коліс. Обробка бездоганна, специфікації виглядають правильними на папері, і ви готові встановити їх. Потім реальність вдариє: ваші 17-дюймові диски не проходять повністю гальмівні супори. Що пішло неправильно? Відповідь полягає у розумінні зазору гальм, перш ніж ви натиснеть «купити».

Критичний зазор між металом і рухом

Зазор гальм вказує на фізичний простір між внутрішніми поверхнями колеса та гальмівними компонентами вашого автомобіля. Це включає зазор між внутрішнім бочком колеса, спицями та важливими гальмівними елементами, такими як корпус супору, край гальмівного диска та кріплення. Без належного зазору колеса ваші нові колеса просто не будуть обертатися вільно або взагалі не встановляться.

Коли визначаєте, що підходить до автомобіля, уявіть це як тривимірну головоломку. Ваше колесо має враховувати компоненти, які займають простір одночасно в кількох напрямках. Корпус супорта виступає назовні від ступиці. Диск гальма описує коловий шлях. Кріпильні елементи виступають під різними кутами. Кожен міліметр має значення, коли ці елементи збігаються всередині простору вашого колеса.

Зазор для гальм — це не одне вимірювання, а тривимірна задача, що включає радіальну відстань від центру, осьову глибину від площини ступиці та обертальний рух компонентів у просторі.

Чому важливі міліметри при виборі коліс

Ковані колеса мають особливості, на які часто не звертають уваги посібники для литих коліс. Їхній виробничий процес дозволяє конструкторські рішення, які безпосередньо впливають на доступний простір для гальмової системи. Тонші профілі спиць, оптимізовані форми ободу та точний контроль розмірів надають кованим колесам переваги в умовах обмеженого зазору.

Згідно Velgen Wheels , зазор гальм є "одним із найважливіших, хоча часто ігнорованих, факторів при визначенні правильного підходу колеса". Це особливо актуально для транспортних засобів, обладнаних системами спортивних гальм або нестандартними великими гальмівними комплектами з багатопоршневими супортами.

Цей посібник допоможе вам зрозуміти все необхідне для досягнення правильного підходу:

- Точні методи вимірювання супортів, дисків і розмірів колеса

- Специфікації супортів від провідних виробників

- Розрахунок вилету та його вплив на зазор у різних напрямках

- Методи перевірки у стані спокою та під навантаженням для підтвердження сумісності в реальних умовах

Чи ви модернізуюте штамповані колеса на стандартній гальмівній системі, чи плануєте повний комплект гальм і коліс, розуміння цих основних принципів допоможе уникнути дорогих помилок і забезпечить, що ваша конструкція працює так само добре, як виглядає.

Як конструкція кованого колеса впливає на зазор

Коли-небудь задумувалися, чому деякі ентузіасти наполягають на кованих дисках під час встановлення великих гальмівних комплектів? Відповідь полягає глибше, ніж у естетиці чи престижі бренду. Сам процес виробництва створює структурні переваги, які безпосередньо перетворюються на цінні міліметри зазору для гальм — міліметри, які можуть вирішити, чи буде ідеальне прилягання чи розчаровуюче повернення.

Ковані та литі диски: конструкційні відмінності та вплив на зазор

Литі диски виготовляють із розплавленого алюмінію, який заливають у форму. Згідно з Fitment Industries процес лиття під тиском дозволяє металу заповнювати порожнини та охолоджуватися природним шляхом, тоді як лиття під низьким тиском передбачає подачу алюмінію під тиском для швидшого та контрольованішого заповнення. Обидва методи є економічно вигідними, однак вони утворюють менш щільну зернисту структуру, для якої потрібні товщі матеріали, щоб досягти достатньої міцності.

Ковані колеса використовують зовсім інший підхід. Виробники починають зі злитка — великого шматка алюмінію — який нагрівають за контрольованою високою температурою. Нагрітий злиток потім пресують під тиском від 8 000 до 10 000 тонн, стискаючи структуру зерна металу в надзвичайно щільний, однорідний шаблон. Цей процес стиснення вирівнює молекулі алюмінію таким чином, що значно підвищує співвідношення міцності до ваги.

Що це означає для вашого проекту зазору гальм? Ковані колеса можуть мати більш тонкі спици, зберігаючи — або навіть перевершуючи — структурну цілісність більш товстих литих альтернатив. У критичних зонах близько корпусу супорта це може дати додаткові 3-5 мм зазору. Коли ви намагаєтесь встановити шестипоршневу систему Brembo за 18-дюймовими колесами, ці міліметри стають безцінними.

- Щільність структури зерна: Коване алюмінієве сплав має щільно стиснуті зернові візерунки, що дозволяє тонші перерізи без втрати міцності

- Гнучкість у дизайні спиць: Інженери можуть створювати більш агресивні кути та профілі спиць, які відхиляються від корпусів супортів

- Варіанти налаштування бочок: Геометрію внутрішньої частини бочки можна точно обробити для максимальної глибини кармана супорта

- Шаблони розподілу маси: Стратегічне розміщення матеріалу забезпечує міцність там, де це потрібно, і зменшує масу в зонах, де важливо уникнути контакту

Як метод виробництва впливає на ваш вибір

Не всі ковані диски пропонують однакові переваги щодо зазору. Розуміння трьох основних типів конструкції допоможе визначити, який дизайн найкраще підходить для вашої гальмівної системи.

Моноблоковані вилиті колеса виготовлені з єдиного шматка алюмінію за допомогою обладнання ЧПУ. Оскільки Apex Wheels пояснює, що ця конструкція пропонує «неперевернутий баланс між міцністю, жорсткістю та економією ваги». З метою забезпечення зазору для гальм, у моноблокових конструкціях інженери можуть оптимізувати геометрію внутрішнього барабана без ризику, що стики або кріпильні елементи завадитимуть простору супорта. Відсутність болтів або підсилених фланців для збірки означає більше місця для ваших гальм.

Двочастинні литьовні колеса з'єднують ковану центральну частину окремо з барабаном, як правило, шляхом зварювання. Такий модульний підхід дозволяє певну настройку комбінацій вилету та ширини. Однак зварне з'єднання може обмежувати можливості агресивного формування внутрішнього барабана в окремих зонах.

Трикомпонентні ковані колеса розділіть обод на внутрішній та зовнішній секції, які з'єднуються з центром за допомогою болтів або зварювання. Хоча така конструкція забезпечує максимальну можливість налаштування для унікальних вимог щодо посадки, елементи кріплення — зокрема голівки болтів і підсилені фланці — можуть зменшувати доступний простір для зазору. Трикомпонентні конструкції чудово підходять для автоспортивних застосувань, де важливе значення мають ремонтні роботи на трасі, однак автолюбителі, які експлуатують автомобілі на дорогах загального користування та прагнуть мінімальних зазорів для гальмівних супортів, часто вважають одномасивну конструкцію більш придатною.

Порівняйте це зі сталевим колесом діаметром 16 дюймів у бюджетній зимовій комплектації — штамповані сталеві конструкції мають фіксовану геометрію без жодної гнучкості щодо розміщення супорта. Навіть колеса Brembo, створені як оригінальні оновлені компоненти, працюють у певних параметрах зазору, які часто можуть перевершити ковані неоригінальні варіанти завдяки індивідуальному проектуванню.

Висновок? Коли ви шукаєте диски, які підійдуть до великої гальмівної системи, питання про тип конструкції — це не лише якість чи вага — це безпосередньо впливає на те, скільки місця залишиться для багатопоршневих супортів. Тепер, коли ви розумієте, чому важлива кована конструкція, давайте розглянемо, як саме виміряти вашу гальмівну систему, щоб визначити необхідний зазор.

Необхідні вимірювання гальмівної системи для підбору дисків

Ви розумієте, чому важлива кована конструкція для зазору. Але як перетворити ці знання на конкретні цифри? Вміння точно виміряти колодки, супорти та диски — це основа кожного успішного підбору дисків. Давайте детально розглянемо весь процес вимірювання гальм крок за кроком.

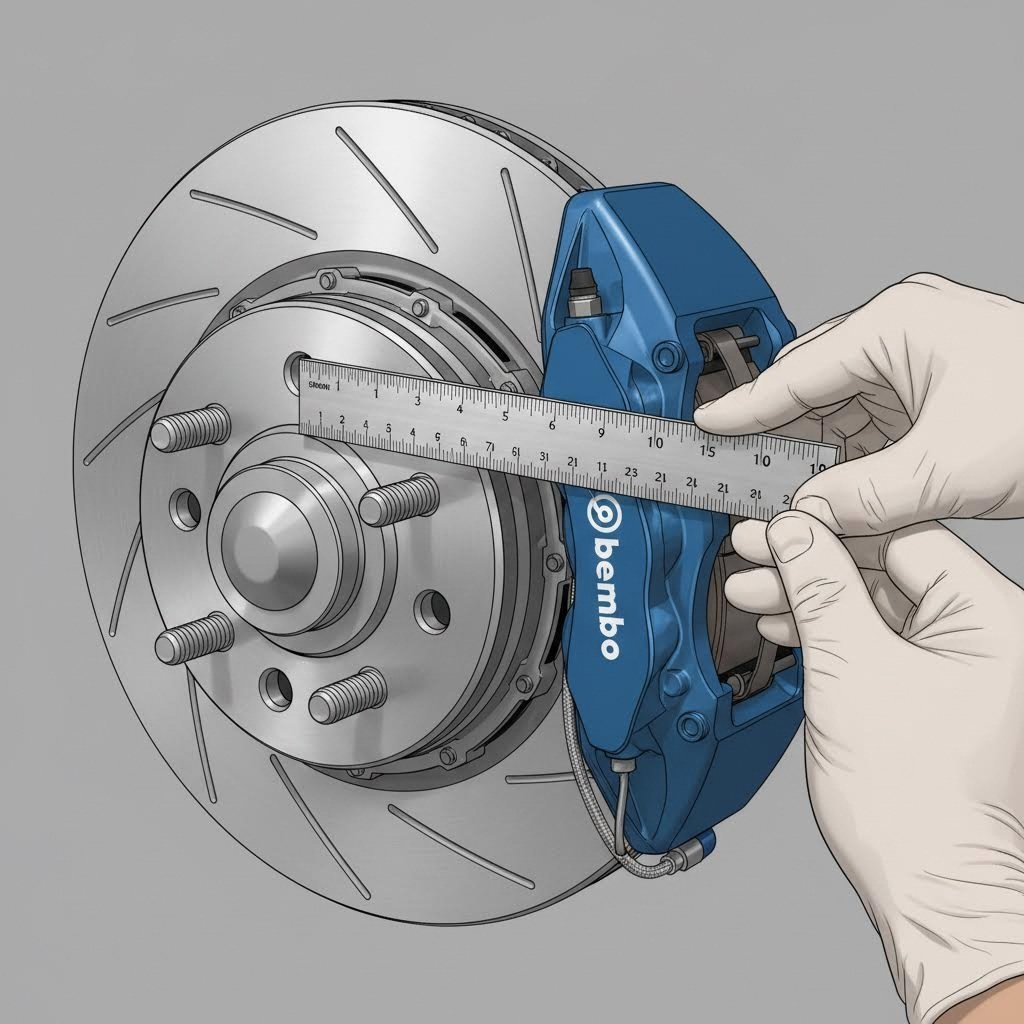

Вимірювання гальмівної системи крок за кроком

Перш ніж починати підбір дисків, вам потрібні точні виміри гальм вашого автомобіля. Згідно з комплексним керівництвом з підбору дисків від The Wheel Smith , правильне вимірювання починається з підняття автомобіля на рівній поверхні, знімання коліс і перевірки вертикальності монтажної поверхні ступиці. Найточніші результати дає жорстка лінійка завдовжки приблизно 30 дюймів.

Уявіть, що ваша гальмівна система займає тривимірний простір. Ваші вимірювання мають відображати, наскільки компоненти виступають назовні від ступиці, на яку висоту досягають від центру та наскільки розходяться по монтажній поверхні. Пропущений вимір може призвести до непередбачуваного конфлікту.

Ось систематичний підхід до фіксації кожного важливого розміру:

- Виміряйте діаметр ступиці: Це визначає вимогу до центрального отвору і дає точку відліку для радіальних вимірювань

- Виміряйте радіус від центру ступиці до верхньої частини супорта: Прокладіть лінійку від центру ступиці до найвищої точки корпусу супорта — це визначить мінімальний діаметр колеса

- Виміряйте відстань від монтажної поверхні до зовнішнього краю супорта: Прикладіть рівну кромку до монтажної поверхні ступиці та виміряйте відстань до найвиступаючої точки корпусу гальмівного супорта — це покаже необхідний осьовий зазор

- Виміряйте довжину ступиці від монтажної поверхні: Особливо для передніх коліс виміряйте, наскільки агрегат ступиці виступає за межі монтажної площини

- Виміряйте від монтажної поверхні до краю крила: У найвищій точці отвору для колеса виміряйте відстань як всередину до перешкод на рамі, так і назовні до краю крила

Ключові розміри, які має знати кожен автолюбитель

Щоб правильно виміряти гальмівний диск і супорт, потрібно врахувати кілька контактних точок. Внутрішній барабан і спиці вашого колеса повинні уникати всіх виступів — не тільки очевидного корпусу супорта, але й кріпильних вушок, кріплення хомутів та зовнішнього краю диска

| Точка вимірювання | Що вимірювати | Чому це важливо |

|---|---|---|

| Ширина корпусу гальмівного супорта | Відстань від монтажної поверхні ступиці до найвіддаленішої точки гальмівного супорта | Визначає мінімальну вимогу до розміру відступу колеса |

| Висота супорта від ступиці | Радіус від центру ступиці до верхньої частини корпусу супорта | Встановлює мінімальний діаметр колеса — зазвичай потрібен запас у 15–20 мм |

| Зовнішній діаметр ротора | Повний діаметр гальмівного диска, виміряний від краю до краю | Безпосередньо пов’язаний із сумісністю мінімального розміру колеса |

| Висота шпиця ротора | Відстань від фрикційної поверхні ротора до площини кріплення ступиці | Впливає на те, як супорт розташовується відносно внутрішньої частини диска колеса |

| Виступ кріпильного кронштейна | Максимальне виступання кріпильних елементів супорта від площини ступиці | Часто ігнорується — може заважати внутрішній частині диска колеса |

Діаметр диска гальма заслуговує особливої уваги, оскільки визначає жорсткі обмеження щодо розміру коліс. Компанія Alcon Brakes надає чіткі рекомендації щодо цього співвідношення: для дисків 343 мм потрібні колеса мінімум 17 дюймів, для дисків 355 мм — щонайменше 18 дюймів, а для дисків 380 мм — 19 дюймів або більше. Плануєте модернізацію до диска 400 мм або більше? У більшості випадків вам знадобляться колеса діаметром не менше 20 дюймів.

Чому так важливий розмір диска гальма? Більші диски забезпечують дві ключові переваги для агресивного стилю їзди: більший гальмівний момент і більшу теплову масу. Як пояснює Alcon: «Менші диски добре гальмуватимуть перші кілька разів, але через накопичення тепла під час повторних різких зупинок вони швидше втрачають ефективність, ніж більші диски». Компроміс полягає в тому, що великі диски обмежують варіанти вибору коліс за розміром і збільшують непідвішеної маси.

Як виміряти відстань від монтажної поверхні до внутрішнього краю обода колеса

Розуміння параметра backspace є критично важливим, оскільки саме він безпосередньо визначає, скільки місця доступно між внутрішньою частиною обода колеса та гальмівними компонентами. Backspace — це відстань від монтажної поверхні колеса до внутрішнього краю його обода.

Щоб виміряти backspace на наявному колесі:

- Покладіть колесо лицьовою стороною вниз на рівну поверхню

- Розмістіть рівну рейку поперек задньої частини обода колеса

- Виміряйте відстань від рейки до монтажної площадки ступиці

- Ця відстань у дюймах і є значенням вашого backspace

Більше відстань до задньої площини означає, що внутрішня частина обода вашого колеса розташована ближче до елементів гальмівної системи. Менша відстань відсуває цю частину назовні, забезпечуючи більший зазор для супорта, але при цьому переміщає лицьову частину колеса далі від крила. Пошук оптимального варіанта вимагає збалансування зазору для гальм, геометрії підвіски та посадки колеса в крилі.

Порівнюючи можливі варіанти покупки дисків, перетворюйте відстань до задньої площини (backspace) у зсув (offset) за таким правилом: диски з більшим позитивним зсувом мають більшу відстань до задньої площини, тоді як менший або негативний зсув зменшує цю відстань. Диск із зсувом ET45 матиме більше вторгнення внутрішньої частини обода в простір супорта, ніж диск такої ж ширини зі зсувом ET35.

Маючи ці гальмівні виміри, ви готові оцінити, чи будуть конкретні комбінації супортів і дисків сумісними. Далі розглянемо специфікації популярних сімейств гальмівних супортів та мінімальні вимоги до дисків від провідних виробників.

Специфікації гальмівних супортів та мінімальні вимоги до дисків

Ви виміряли свою гальмівну систему і розумієте розрахунки вилету. Тепер постає практичне питання: який супорт підійде під яке колесо? Переглядаючи схему гальмівного супорта, ви помітите, що різні виробники проектують свої супорти з різними габаритними розмірами, положенням кріплення та загальними обрисами. Ці відмінності безпосередньо визначають мінімальні вимоги до коліс.

Габаритні розміри супортів за виробниками

На ринку неоригінальних гальмівних систем доступно багато варіантів супортів, але чотири виробники домінують у сфері високопродуктивних рішень: Brembo, AP Racing, Wilwood та StopTech. Кожна компанія розробляє супорти з певними габаритними характеристиками, які впливають на сумісність із колесами.

Уявіть, що ви дивитеся на дисковий гальмівний супорт згори. Корпус супорта охоплює край ротора, а поршні притискують гальмівні колодки до обох сторін диска. Радіальна висота супорта — наскільки він віддалений від центру ступиці — визначає мінімальний діаметр колеса. Його осьова ширина — наскільки він виступає від площини ступиці — визначає вимоги до величини заглиблення.

| Виробник | Серія моделей супорта | Конфігурація поршнів | Типовий мінімальний діаметр колеса | Рекомендований діапазон зсуву |

|---|---|---|---|---|

| Brembo | GT / GT-R Серія | 4-пюстона | 17 дюймів | ET35-ET50 |

| Brembo | GT / GT-R Серія | 6-поршневий | 18 дюймів | ET38-ET52 |

| Brembo | GT-S / Racing | 8-поршневий | 19 дюймів | ET40-ET55 |

| AP Racing | Radi-CAL CP9660 | 6-поршневий | 18 дюймів | ET35-ET48 |

| AP Racing | Radi-CAL CP9668 | 6-поршневий | 19 дюймів | ET38-ET50 |

| Wilwood | Superlite 4R | 4-пюстона | 17 дюймів | ET32-ET45 |

| Wilwood | AERO6 / W6A | 6-поршневий | 18 дюймів | ET35-ET48 |

| StopTech | ST-40 | 4-пюстона | 17 дюймів | ET35-ET50 |

| StopTech | ST-60 | 6-поршневий | 18 дюймів | ET38-ET52 |

Важлива увага: Ці цифри відображають типові вимоги та мають бути перевірені згідно з технічними характеристиками виробника для вашого конкретного застосування. Діаметр ротора, платформа транспортного засобу та конструкція колеса впливають на фактичний зазор. Комбінація супорта та колеса, яка підходить для одного автомобіля, може не підійти для іншого, навіть при однакових моделях супортів.

Підбір комплекту гальм до специфікацій коліс

Чому так багато автолюбителів з'ясовують, що їхні диски 17 дюймів не мають достатнього зазору для гальмівних супортів після покупки? Причина, як правило, полягає в тому, що ігнорується взаємозв'язок між кількістю поршнів, розміром ротора та габаритами корпусу супорта.

Ось закономірність: чим більше поршнів, тим, як правило, більшими є корпуси супортів. Чотирипоршневий супорт розподіляє зусилля затискання на помірну площу колодок. Перехід до шестипоршневої конструкції вимагає більшого корпусу для розміщення додаткових поршнів і більших колодок. Вісімипоршневий «монстр» потребує ще більше місця, що збільшує мінімальні вимоги до діаметра колеса.

Однак кількість поршнів окремо не розповідає всю історію. Діаметр ротора відіграває не менш важливу роль. Чотирипоршневий гальмівний супор разом із ротором діаметром 355 мм вимагатиме колеса 18 дюймів, навіть якщо той самий супор з ротором 330 мм може працювати з 17-дюймовими колесами. Більший радіус сканування ротора змушує встановлювати супор вище на ступиці, що зменшує наявний зазор.

Щоб уникнути несподіванок із зазором, дотримуйтесь такого підходу до планування:

- Визначте бажану комбінацію моделі супора та діаметру ротора

- Отримайте від виробника мінімальні специфікації діаметру колеса для цієї конкретної пари

- Додайте запас безпеки 15-20 мм, щоб врахувати варіації у конструкції спиць

- Перевірте, чи зсув вашого цільового колеса знаходиться в межах рекомендованого діапазону

- Звертайтесь до виробника коліс із характеристиками супора перед замовленням

Багато ентузіастів помиляються, вважаючи, що всі 17-дюймові колеса мають однаковий внутрішній зазор. Насправді конструкція спиць, глибина ободу та різниця в офсетах створюють значно різні простори для супортів. Глибоке 17-дюймове колесо з агресивним негативним офсетом може вмістити 6-поршневий супорт, тоді як плоске 17-дюймове колесо з високим позитивним офсетом — ні.

Висновок? Ніколи не варто вважати, що діаметр колеса сам по собі гарантує зазор для супортів. Розуміння того, як значення офсету взаємодіють із вашою конкретною гальмівною системою, є критично важливим — саме це ми й розглянемо в наступному розділі.

Вплив розташування коліс та шаблону болтів на зазор

Ви визначили розміри свого гальмівного супорта та мінімальні вимоги до коліс. Але саме тут багато ентузіастів помиляються: вони припускають, що підбір діаметра колеса вирішує проблему зазору. Насправді, величина вилету (ET) колеса відіграє не менш важливу роль у визначенні того, чи зможуть ваші гальма та колеса мирно співіснувати. Давайте розберемося, як значення вильоту перекладається на реальний зазор — і чому зміна цього одного числа впливає на посадку в кількох напрямках.

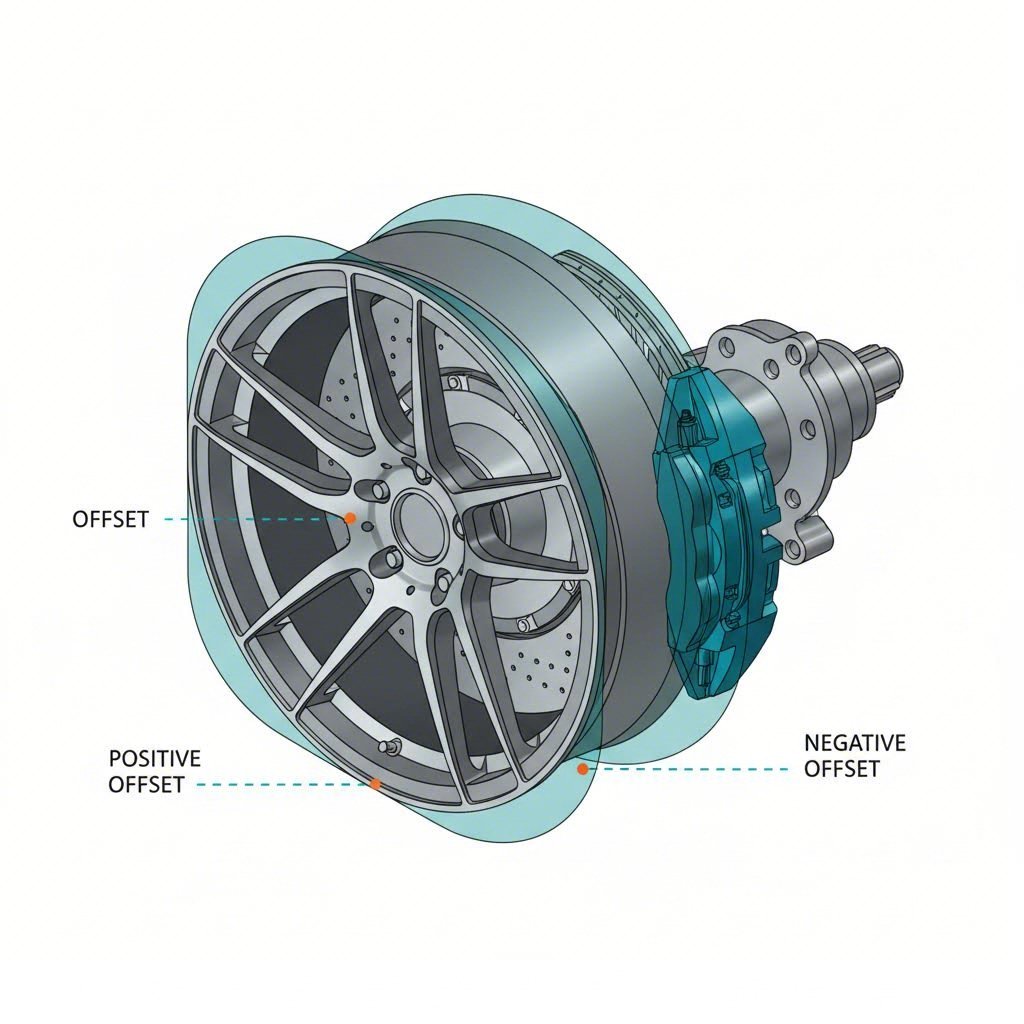

Розшифровка значень ET для зазору гальм

Що таке виліт ET? Цей термін походить від німецького «Einpresstiefe», що означає глибину вставки. Він вимірює відстань у міліметрах між місцем кріплення колеса до ступиці та справжньою серединою колеса. Це, здавалося б, просте число визначає, де буде розташована вся колісна установка відносно підвіски, гальм і кузова.

Ось як працюють значення вильоту на практиці:

- Додатній виліт (ET35, ET45 тощо): Площина кріплення ступиці розташована ближче до зовнішньої сторони колеса, що зміщує колесо всередину, до підвіски. Це створює більше простору між внутрішньою частиною обода та корпусом супорта — що корисно для збільшення зазору під великі гальмівні механізми

- Нульовий виліт (ET0): Площина кріплення розташована точно по центру обода, забезпечуючи рівний зазор з обох боків

- Негативний виліт (ET-10, ET-20 тощо): Площина кріплення переміщується до внутрішньої частини обода, виштовхуючи колесо назовні від ступиці. Це зменшує внутрішній зазор, але створює агресивний «глибокий» вигляд колеси

Математична залежність проста: кожна зміна виліт на 1 мм відповідає приблизно 1 мм зміни зазору. Заміна коліс з ET45 на ET35 перемістить внутрішню частину обода на 10 мм ближче до супорта. Ця ж зміна також виштовхне зовнішню сторону колеса на 10 мм далі від арки

Рівняння виліт для ідеального підігнання

Ось що багато діаграм вимірювання гальм не пояснюють чітко: зсув по-різному впливає на радіальний та осьовий зазор. Розуміння цієї різниці запобігає нудному підбору методом проб і помилок під час збирання.

Осьовий зазор вказує на простір, виміряний паралельно до осі — по суті, на те, наскільки корпус обода знаходиться від гальмівного супорта. Зміни зсуву безпосередньо впливають на цей розмір. Зниження позитивного зсуву (або негативний зсув) збільшує осьовий зазор, відводячи внутрішній корпус подалі від зовнішньої сторони супорта.

Радіальний зазор вказує на відстань від центру ступиці до найближчої точки перешкоди спиці або корпусу обода. Цей розмір головним чином визначається діаметром колеса та конструкцією спиць, а не зсувом. Колесо 17 дюймів з ET35 забезпечує такий самий радіальний зазор, як і 17-дюймове колесо з ET45 — обидва мають пройти над висотою супорта від центру ступиці.

Чому це важливо? Якщо проблема зазору виникає через те, що корпус супорта торкається внутрішньої частини диска колеса, то зміна розширення може вирішити це. Але якщо спиці торкаються верхньої частини супорта, потрібен диск більшого діаметра — жодна зміна розширення не допоможе.

Міркування щодо шаблону болтів і отвору ступиці

Перш ніж остаточно затвердити специфікації розширення, переконайтеся, що ваш диск відповідає шаблону болтів вашого автомобіля. Поширені шаблони, такі як 5x100 (використовується на багатьох Subarus і Volkswagens) та 5x114.3 (стандарт для численних японських і американських автомобілів), не є взаємозамінними. Диск 5 x 100 не встановиться на ступицю 5x114.3, незалежно від того, наскільки ідеальними здаються розширення та діаметр на папері.

Отвір ступиці — також відомий як центральний отвір — є ще однією важливою перевіркою. Центральний отвір диска має відповідати діаметру ступиці вашого автомобіля або перевищувати його для правильного центрування. Диски з більшим центральним отвором потребують центрувальних кілець, щоб усунути вібрацію та забезпечити центрування диска на ступиці, а не на гайках.

Балансування зазору та геометрії

Здається, все просто — просто використовуйте менший виліт для отримання більшого зазору щодо супорта, чи не так? Не зовсім. Кожна зміна вильоту тягне за собою компроміси, які впливають на поведінку вашого автомобіля:

- Зміна радіуса обкатки: Зміщення колеса назовні змінює керуючу геометрію, потенційно збільшуючи зусилля на кермі та впливаючи на зворотний зв'язок

- Зменшення зазору арки: Менший виліт виштовхує зовнішню частину колеса ближче до крила — ви можете уникнути контакту з супортом, але під час стиснення підвіски почнеться тертя об крило

- Збільшення навантаження на підшипник: Колеса з різким негативним вильотом створюють більший важіль на ступичні підшипники, що потенційно прискорює їхнє зношування

- Навантаження на підвіску: Змінений радіус обкатки та колія впливають на навантаження підвіски під час проходження поворотів і гальмування

Оптимальне значення зазору забезпечує баланс між кількома вимогами: достатній зазор щодо супорта з внутрішнього боку, необхідний зазор щодо крила ззовні та прийнятні зміни геометрії підвіски. Для більшості дорожніх умов експлуатації залишення значення зсуву в межах 10–15 мм від штатного значення вашого автомобіля дозволяє зберегти розумну геометрію підвіски й водночас забезпечити місце для встановлення модернізованої гальмівної системи.

Зрозумівши розрахунки зсуву, ви можете оцінити параметри дисків з урахуванням вимог до вашої гальмівної системи. Проте статичні вимірювання розкривають лише частину картини — ваша підвіска рухається, кермо повертається, а гальма виділяють тепло. Далі ми розглянемо, як перевірити зазори за реальних динамічних умов.

Методи перевірки статичного та динамічного зазору

Ви розрахували виліт, виміряли супорти, і цифри виглядають ідеально на папері. Але ось реальність, яка змушує багатьох ентузіастів опам’ятатися: ваша підвіска стискається, кермо повертається, а гальма нагріваються. Статичні вимірювання фіксують лише момент стану динамічної системи. Щоб правильно зрозуміти посадку, потрібно тестувати в реальних умовах — не тільки коли автомобіль стоїть нерухомо в гаражі.

Поза статичними вимірюваннями

Задумайтеся, що відбувається, коли ви наїжджаєте на яму або різко проходите поворот. Ваша підвіска стискається, змінюючи взаємозв'язок між колесом і гальмівними компонентами. У стані повного стиснення колесо переміщається вгору відносно рами, тоді як гальмівний супорт рухається разом з важелем підвіски. Це може призвести до того, що спиці колеса наближатимуться надто близько до корпусу супорта, хоча при паркуванні автомобіля здавалося, що зазор достатній.

На схемі гальмівної системи автомобіля показано компоненти у положенні спокою. Однак реальне встановлення вимагає врахування всього діапазону ходу підвіски. Ваші пружини стискаються під час перенесення ваги при прискоренні, сильному гальмуванні та навантаженнях у повороті. Вони розширюються під час відбою та коли підвіска провисає на виступах або заглибленнях.

Кут керування вносить ще одну змінну. Коли ви повертаєте кермо від упору до упору, передні гальмівні супорти обертаються разом зі ступицею. Супорт, який не чіпає внутрішньої частини диска при прямому положенні, може торкатися його при максимальному куті повороту. Це особливо проблематично для транспортних засобів із невеликим радіусом повороту або агресивними кутами керування.

Урахування динаміки підвіски та керування

Перш ніж остаточно погодити будь-яку комбінацію дисків і гальм, пройдіть цей комплексний процес перевірки:

- Перевірка статичного зазору: При розташуванні транспортного засобу на рівній поверхні та висоті підвіски у нормальних умовах експлуатації переконайтеся, що мінімальний зазор між поверхнями колеса та всіма компонентами гальма становить 3-5 мм. Перевірте в кількох положеннях спиць, повільно обертаючи колесо

- Тест повної компресії: Зніміть амортизатор або використовуйте ремінь із натягувачем, щоб потягнути підвіску до максимально можливого стискання. Знову перевірте зазор у всіх положеннях спиць — це допоможе виявити можливе втручання, яке виникає лише під час сильного повороту або при русі по нерівній дорозі

- Тест повного провисання: Опорядьте транспортний засіб на рамі та дозвольте підвісці вільно провисати на максимальному розтягненні. Переконайтеся, що під час відскоку не виникає контакту, який можливий при русі по хвилястій дорозі або переїзді через дорожні нерівності

- Тест кермового замка: При висоті підвіски у режимі руху та при повній компресії поверніть кермове колесо повністю в обох напрямках. Перевіряйте зазор по всьому діапазону кермового керування, а не лише у кінцевих положеннях

- Урахування термічного циклу: Додайте запас безпеки 2-3 мм понад механічний зазор, щоб врахувати теплове розширення під час агресивного воження. Диски та супорти гальм розширюються при нагріванні, що зменшує зазор порівняно з холодними вимірюваннями

Тепловому розширенню слід приділити особливу увагу при експлуатації на треку або активному воженні в горах. Чавунні диски розширюються приблизно на 0,5–1 мм у діаметрі під час інтенсивного гальмування. Корпуси супортів із алюмінію незначно збільшуються за всіма розмірами. Ці зміни можуть здатися незначними, але вони перетворюють достатній зазор на періодичний контакт, який пошкоджує покриття колеса та супорта.

Поширені помилки вимірювання, яких слід уникати

Навіть уважні автолюбителі допускають помилки, що призводять до проблем із зазором. Звертайте увагу на такі пастки:

- Вимірювання зі зношеними компонентами: Нові колодки та диски розташовуються інакше, ніж зношені. Якщо ви вимірюєте автомобіль із 50% терміну служби колодок, нові колодки виштовхуватимуть поршні супорта далі назовні, зменшуючи зазор

- Ігнорування кріпильних елементів скоби супорта: Головки болтів і краї кріплень часто виступають за межі основного корпусу супорта. Вимірюйте до найвіддаленішої точки, а не лише до корпусу супорта

- Забування балансування колісної маси: Кліпсові або накладні гирьки додають товщини внутрішньому барабану. Враховуйте розташування гирьок під час розрахунку зазорів

- Перевірка в одній точці: Колеса не є ідеально круглими, а супорти встановлюються в певних положеннях. Прокручуйте колесо повністю, перевіряючи зазор у кількох місцях між спицями

Для штатних оновлень гальм — наприклад, встановлення більших заводських дисків з вищого рівня комплектації — перевірка, як правило, проста. Ці компоненти розроблено з урахуванням заводських допусків і зазвичай сумісні з колесами, що відповідають штатним специфікаціям. Однак завжди перевіряйте зазори з конкретною моделлю коліс, які ви плануєте використовувати.

Установка великих гальмівних комплектів на вторинному ринку вимагає більш ретельного тестування. Багатопоршневі супорти часто встановлюються під іншим кутом, ніж оригінальні. Більші диски змінюють радіальне положення супорта. Деякі комплекти включають кріплення супортів, які розміщують корпус супорта далі назовні, ніж на заводських версіях. Ніколи не варто припускати, що колесо, яке пасує до оригінальних гальм, автоматично підійде для неоригінального оновлення.

Після завершення динамічної перевірки ви готові вибрати правильний розмір колеса для вашого конкретного автомобіля та гальмівної системи. У наступному розділі наведено практичні рекомендації щодо розмірів для поширених платформ, що допоможе вам підібрати діаметр колеса відповідно до ваших гальмівних потреб.

Вибір розміру коліс для різних типів автомобілів

Ви перевірили свої розміри, розрахували зсуви та підтвердили динамічний зазор. Тепер настає практичне рішення: який діаметр колеса підійде саме для вашого автомобіля та гальмівної системи? Вибір розміру коліс не є універсальним. Стальне колесо діаметром 16 дюймів, яке чудово підходить для міського автомобіля, не зможе вмістити ротори діаметром 355 мм у спортивній версії для треку. Розглянемо варіанти розмірів для популярних платформ та застосувань.

Вибір розміру коліс для типових застосувань

Діаметр колеса встановлює основу для розрахунку зазору гальм. Більші колеса забезпечують більший внутрішній об’єм для розміщення супортів, тоді як менші обмежують можливості модернізації гальм. Однак більший розмір — це не завжди краще: при виборі слід враховувати доступність шин, комфорт ходової частини та непідвішеної маси.

| Діаметр колеса | Типова сумісність гальмівних дисків | Типові застосування для автомобілів | Урахування зазору |

|---|---|---|---|

| 15 дюймів | До роторів 280 мм | Легкі спортивні автомобілі, вінтажні транспортні засоби, автокроси | Обмежено гальмами розміру OEM або меншими; 4-поршневі супорти рідко підходять |

| 16 дюймів | диски 280 мм–310 мм | Toyota Corolla, Honda Civic, Subaru Impreza, економічні вантажівки | Придатний для більшості штатних гальмівних систем; тісно для нестандартних оновлень із 4-поршневими супортами |

| 17 дюймів | диски 310 мм–343 мм | Toyota Camry, Subaru WRX, Honda Accord, середні вантажівки | Оптимальний варіант для помірного оновлення гальм; більшість комплектів із 4-поршневими супортами підходять за наявності правильного зсуву |

| 18 дюймів | диски 343 мм–365 мм | Спортивні седани, автомобілі типу «моточек», повнорозмірні вантажівки | Можливість встановлення більшості 6-поршневих супортів; поширена початкова точка для великих гальмівних комплектів |

| 19+ дюймів | ротори 365 мм – 400 мм+ | Автомобілі високопродуктивні, розкішні позашляховики, спеціалізовані автомобілі для треку | Необхідний для великих багатопоршневих систем; чудовий зазор, але обмежений вибір шин |

Узгодження діаметра колеса з вашою гальмівною системою

Шукаєте диски Toyota 16 дюймів для свого Corolla або Camry? Ці колеса, як правило, легко узгоджуються зі стандартними гальмівними системами, що робить їх ідеальними для повсякденного використання та зимових шин. Консервативний розмір оригінальних гальм Toyota залишає достатньо місця в 16-дюймових колесах для більшості випадків.

Власники Subaru, які шукають 16-дюймові диски Subaru, стикаються з жорсткішими обмеженнями. Багато моделей WRX і STI оснащено великими штатними супортами, що збільшує мінімальний діаметр колеса до 17 дюймів. Базові моделі Impreza, як правило, сумісні з 16-дюймовими дисками, але перед покупкою перевірте конкретну гальмівну систему.

Шанувальники Honda, які шукають диски 16 дюймів, знайдуть гарну сумісність з моделями Civic та Fit. Для Accord і більших платформ часто потрібні мінімум 17 дюймів для вільного ходу заводських гальм, особливо на комплектаціях Sport і Touring із покращеними гальмівними системами.

Покупцям пікапів, які цікавляться 16-дюймовими дисками для автомобілів GMC, слід перевірити, чи має їхній автомобіль стандартний чи покращений гальмівний пакет. Моделі підвищеної вантажопідйомності та ті, що обладнані пакетами для буксирування, часто мають більші супорти, які вимагають коліс 17 дюймів або більше.

Зменшення та збільшення розміру: компроміси

Коли варто розглянути зменшення діаметра диска? Комплекти шин для зимового періоду та спеціалізовані гоночні диски часто вигрішають від менших діаметрів:

- Доступність зимових шин: Якісні зимові шини меншого розміру пропонують кращий вибір і нижчі ціни порівняно з варіантами 19 або 20 дюймів

- Захист боковини: Менші диски в поєднанні з вищими боковинами краще поглинають удари від ям, захищаючи як шину, так і сам диск

- Зниження не підвішеної маси: Колеса меншого діаметра важать менше, що покращує чутливість підвіски та якість їзди

- Практичність для треку: Багато серйозних поціновувачів треку використовують колеса діаметром 17 або 18 дюймів для кращого вибору гуми та зниження вартості заміни

Збільшення розміру стає необхідним, коли модернізація гальм перевищує допустимі межі ваших поточних коліс. Плануєте встановлення великого гальмівного комплекту? Спочатку виконайте вимірювання, а потім оберіть відповідний діаметр колеса. Відразу переходити на колеса 19 дюймів або більше — це забезпечити запас за допусками, але це обмежує вибір шин і збільшує витрати.

Міркування щодо сталевих дисків

Ентузіасти, які прагнуть економити, часто запитують, чи підійдуть сталеві диски для їхніх цілей. Сталеві диски мають вигідну вартість і відмінну міцність для зимового використання, але створюють унікальні проблеми з допусками.

На відміну від кованого диска з оптимізованими конструкціями спиць і індивідуальною глибиною обода, сталеві диски мають стандартизовану штамповану конструкцію. Їхня внутрішня геометрія обода залишає недостатньо місця для розміщення супортів. Сталевий диск діаметром 16 дюймів, який підходить до оригінальних гальм на одному автомобілі, може не підійти до тих самих гальм на іншій моделі через незначні відмінності в глибині обода та просвіті спиць.

Для установки великих гальмових комплектів сталеві диски практично ніколи не підходять. Їхня фіксована внутрішня геометрія не дозволяє адаптувати їх під супорти, як це можливо з кованими чи литими тюнінговими дисками. Використовуйте сталеві диски лише на автомобілях із штатними гальмівними системами, де виробник уже підтвердив достатній зазор.

Розуміння параметрів розміру дисків створює основу для остаточного планування. Після визначення вимог до діаметра ви готові пройтися повним контрольним списком перед покупкою, щоб забезпечити ідеальне прилягання комбінації кованого диска та гальм з першого разу.

Планування зазору кованого диска та гальм

Ви зібрали всі заміри, вивчили специфікації гальмівних супортів і розумієте, як виліт впливає на зазор. Тепер час перетворити ці знання на систематичний план, що запобігає дороговживим помилкам. Незалежно від того, чи шукаєте ви диски 16 дюймів чи підбираєте спеціальну ковану 19-дюймову комплектацію для свого великого гальмівного комплекту, саме правильне планування відрізняє успішні проекти від непотрібних повернень.

Чек-лист перед покупкою

Уявіть підбір дисків і гальм як головоломку, де кожен елемент має точно збігатися ще до моменту покупки. Пояспішність у цьому процесі — або пропуск кроків лише тому, що диски виглядають ідеально — призводить до проблем із зазором, про які ми говорили протягом усього цього посібника. Ось системний підхід, якого дотримуються досвідчені фахівці:

- Зберіть повну специфікацію гальмівної системи: Задокументуйте модель супорта, конфігурацію поршнів, діаметр диска та висоту ступиці диска. Для неоригінальних великих гальмівних комплектів отримайте технічні креслення виробника з розмірами корпусу супорта та виступу кріпильного кронштейна. Не покладайтеся на загальні специфікації — отримайте точні виміри для вашого конкретного комплекту та застосування до транспортного засобу

- Розрахуйте мінімальні вимоги до коліс: Використовуючи характеристики гальм, визначте мінімальний діаметр колеса, потрібний діапазон заглиблення (backspace) та прийнятне віконце виносу (offset). Додайте запас 3–5 мм, щоб врахувати варіації конструкції спиць і потребу в динамічному зазорі. Пам'ятайте, що розміри ободів 16 або 17 можуть підходити для оригінальних гальм, але часто недостатні для неоригінальних шестициліндрових оновлень

- Переконайтесь у сумісності виносу: Зіставте зсув цільового колеса з вимогами до зазору гальмівного супорта та обмеженнями зазору крила. Переконайтеся, що зсув потрапляє в прийнятний діапазон вашого автомобіля для правильної геометрії підвіски. Колесо, яке не чіпає гальма, але виступає за межі крил, створює власний набір проблем

- Підтвердьте технічні характеристики з виробником коліс: Перед замовленням зверніться безпосередньо до виробника коліс із вказівкою характеристик ваших супортів. Авторитетні компанії, що виготовляють ковані колеса, ведуть бази даних щодо зазорів і можуть підтвердити, чи підходить їхня конкретна модель колеса для вашої гальмівної системи. Багато хто пропонує діаграми супортів із зображенням внутрішньої геометрії обичайки

- Виконайте перевірку посадки перед остаточною установкою: Коли колеса прибудуть, встановіть їх без шин для первинної перевірки зазору. Перевірте статичний зазор у кількох положеннях спиць, потім переконайтеся, що зазор достатній при повному ході підвіски та при виконанні тестів на максимальне відхилення керованих коліс. Продовжуйте встановлення шин лише після підтвердження наявності достатнього зазору за всіх умов

Підтвердження відповідності перед остатнім монтажем

Куди звернутися, коли специфікації виробника не відповідають на ваші конкретні запитання? Кілька джерел допомагають подолати розрив між опублікованими даними та підтвердженням відповідності в реальних умовах.

Технічна підтримка виробника залишається найбільш надійним джерелом. Якісні виробники кованого колеса наймають інженерів, які розуміють зв'язок між їх продуктами та різними системами гальм. При зверненні до підтримки надавайте повну інформацію: рік, марку, модель автомобіля, бренд і модель гальмівного супорта, діаметр диска та будь-які модифікації підвіски. Більше деталей ви надаєте, більш точні поради ви отримаєте.

Спільноти з базами знань пропонують інсайти, специфічні для певного транспортного засобу, які можуть бути не відображені в базах даних виробників. Форуми, присвячені вашій платформі автомобіля, часто мають теми, присвячені сумісності дисків і гальм, де власники діляться вдалими комбінаціями та описують проблеми з кліренсом. Знайдіть модель вашого гальмівного комплекту, щоб отримати підтвердження з практики від інших ентузіастів.

Професійні монтажники мають досвід роботи з вашою платформою автомобіля та практичні знання, які доповнюють теоретичні розрахунки. Майстерня, яка регулярно комплектує вашу модель, ймовірно, вже стикалася з різними комбінаціями дисків і гальм і знає, які параметри надійно працюють, а які призводять до проблем.

Чому важливе точне виробництво для сумісності

Коли зазори вимірюються в міліметрах, точність виготовлення стає критично важливою. Колесо, яке рекламується як ET45, але фактично має значення ET43 через неточності у допусках, може спричинити конфлікт, який розрахунки передбачали без проблем. Аналогічно, компоненти підвіски, виготовлені без суворого контролю якості, можуть вносити змінні, що порушують турботливо продумане підганяння.

Ось тут розуміння стандартів виробництва допомагає вам оцінити якість компонентів. Сертифікація IATF 16949 — стандарт управління якістю в автомобільній промисловості — свідчить про те, що виробник дотримується суворого контроль розмірів і стабільних процесів виробництва. Компанії, як Shaoyi (Ningbo) Metal Technology які мають цей сертифікат, виробляють ковані компоненти підвіски та карданні валі, що відповідають точним специфікаціям, демонструючи рівень точності, який чекають ентузіасти, орієнтовані на якість, від будь-якого постачальника кованих компонентів.

Для спеціальних застосувань, що вимагають унікальних характеристик, можливості швидкого прототипування прискорюють процес розробки. Виробники з власним інженерним відділом можуть виготовити прототипні компоненти за лаштов 10 днів, що дозволяє перевірити конструкції спеціальних коліс або гальмівних компонентів перед запуском повної серії. Ця можливість особливо цінна для унікальних проектів або при розробці рішень для незвичайних комбінацій транспортних засобів і гальмівних систем.

Документація для майбутнього використання

Під час роботи на вашому проекті щодо встановлення, документуйте все:

- Фотографуйте ваші виміри, використовуючи штангенциркулі або лінійки, щоб було видно для довідки

- Зберігайте специфікації виробника та технічні креслення

- Фіксуйте точні характеристики колеса, які забезпечують правильне встановлення

- Зазначайте будь-які модифікації або прокладки, необхідні для забезпечення зазору

- Документуйте результати тестування динамічного зазору на різних положеннях підвіски

Ця документація виконує кілька завдань. Вона стане в нагоді, якщо вам знадобиться повторити налаштування на іншому транспортному засобі. Вона надає цінну інформацію для спільнот у мережі, де інші досліджують подібні модифікації. А також створює довідковий матеріал, якщо пізніше ви зміните налаштування гальм або підвіски й зможете перевірити сумісність.

Після завершення планування та підтвердження посадки ви готові насолоджуватися експлуатаційними і естетичними перевагами правильно підібраних кованого диска і гальм. Останній розділ узагальнює ключові принципи даного посібника у практичні рекомендації для вашої поточної та майбутніх модифікацій.

Досягнення оптимального зазору гальм із кованими дисками

Ви пройшли шлях вимірювань, обчислень і методів перевірки. Тепер час узагальнити все до принципів, які можна застосувати до будь-якого проекту щодо зазору гальм і кованих дисків — чи то ви встановлюєте сьогодні рішення для зазору колісного супорта стороннього виробника, чи плануєте оновлення посадки коліс для великої гальмівної системи наступного року.

Ключові принципи успішного зазору

На протязі цього посібника постійно підкреслюється одна тема: успішне підганяння вимагає ретельної підготовки в поєднанні з перевіркою в реальних умовах. Ентузіасти, які уникли проблем із зазором, не просто пощастило — вони діють методично.

Вимірюйте двічі, перевіряйте динамічно і завжди враховуйте ті умови, в яких ваш автомобіль діятиме насправді, а не лише те, як він стоїть у вашому гаражі.

Цей принцип відображає сутність успішного зазору гальм для кованого колеса. Статичні вимірювання надають початкову точку, але ваша підвіска стискається, кермо повертається, а гальма розширюються від нагріву. Передбачення цих динамічних умов відрізняє безпроблемні конструкції від неприємних випадків втручання.

- Завжди перевіряйте специфікації виробника: Ніколи не вважайте, що діаметр колеса сам по собі гарантує зазор. Отримайте точні розміри супортів, діаметри дисків гальм і специфікації внутрішнього барабана колеса перед покупкою. Звірте ці дані зі своїми виміряними вимогами

- Враховуйте динамічні потреби у зазорі: Перевіряйте при повному стисненні підвіски, повному повороті керма та додавайте запас на теплове розширення для активного воження. 3-5 мм, які здавалися достатніми у спокої, можуть зникнути в реальних умовах

- Розгляньте переваги кованого колеса для малих зазорів: Коли мають значення міліметри, коване виробництво пропонує тонші профілі спиць і оптимізовану геометрію обода, яких не можуть досягти литі аналоги. Ця технологічна перевага часто вирішує питання між успішним монтажем і дорогими поверненнями

- Співпрацюйте з постачальниками, які прагнуть до якості: Компоненти, виготовлені з жорсткими допусками, усувають змінні, що порушують розраховані посадки. Шукайте постачальників із сертифікатами, такими як IATF 16949, який гарантує розмірну точність, необхідну для застосувань із зазором гальм

Ваш шлях до ідеальної узгодженості коліс і гальм

Незалежно від того, чи шукаєте ви кришки коліс для автофургонів на 16-дюймові шини для практичного щоденного використання, чи підбираєте ковані диски за індивідуальним замовленням для спеціалізованого транспортного засобу для треку, основні принципи залишаються незмінними. З’ясуйте розміри вашої гальмівної системи. Розрахуйте мінімальні вимоги до коліс із відповідними запасами безпеки. Перевірте сумісність шляхом правильного тестування перед постійною установкою.

Стандарти якості мають значення протягом усього процесу збирання — не тільки для коліс, але й для кожного кованого компонента системи. Як зазначено в відповідних галузевих стандартах якості , сертифікація, така як IATF 16949 для автомобільних застосунків, гарантує, що виробники дотримуються структурованих систем управління якістю, які зменшують кількість дефектів і забезпечують стабільність. Коли зазори вимірюються в міліметрах, така точність стає життєво важливою.

Компанії, такі як Shaoyi (Ningbo) Metal Technology вони є прикладом виробничих стандартів, які варто шукати у ковані деталі. Їхнє сертифікування за IATF 16949, наявність внутрішніх інженерних можливостей та розташування поблизу порту Нінбо, що забезпечує глобальний доступ, свідчать про якісну інфраструктуру, яка підтримує точні допуски. Незалежно від того, чи виготовляються ричаги підвіски, карданні вали чи спеціальні технічні характеристики, такий рівень виробничої суворості гарантує, що деталі відповідають точним розмірним вимогам — тій самій прецизійності, яку вимагає ваш проект зазору гальм.

Маючи на озброєнні методи вимірювання, специфікації штангенциркуля, розрахунки вильоту та методи перевірки з цього посібника, ви готові впоратися з будь-якими завданнями щодо підгонки коліс та гальм. Витрачайте достатньо часу на етапі планування, ретельно документуйте свої специфікації та перевіряйте зазор у динамічних умовах перед фінальною збіркою. Ваша нагорода? Ковані диски, які ідеально узгоджуються з гальмами, бездоганно працюють і виглядають так само вражающе, як ви собі уявляли.

Поширені запитання про зазор гальм для кованого колеса

1. Як виміряти колесо для правильного зазору гальм?

Почніть з демонтажу колеса та розташування його лицьовою стороною вниз на рівній поверхні. Виміряйте відстань від поверхні кріплення ступиці до внутрішнього краю бочки, щоб визначити backspace. Для гальмівних компонентів виміряйте ширину корпусу супорта від лицьової сторони ступиці, висоту супорта від центру ступиці, діаметр диска та виступ кріплення. Використовуйте лінійку завдовжки приблизно 30 дюймів для точних радіальних вимірювань. Завжди перевіряйте зазор у кількох позиціях спиць, обертаючи колесо на повний оберт.

2. Яким має бути зазор між гальмівним супортом і колесом?

Рекомендується мінімальний статичний зазор 3-5 мм між усіма поверхнями колеса та гальмівними компонентами. Однак слід додати ще 2-3 мм запасу безпеки, щоб врахувати теплове розширення під час агресивного воживання. Диски гальм можуть розширюватися на 0,5-1 мм під сильним гальмуванням, а стиск підвіски може ще більше зменшити зазор. Завжди перевіряйте зазор на повному ході підвіски та при повороті керма до упору, а не лише за статичними вимірами.

3. Як дізнатися, чи підійде колесо до мого автомобіля та чи буде достатній зазор до гальм?

Спочатку зіберіть специфікації вашої гальмівної системи, включаючи модель супорта, діаметр диска та розміри корпусу супорта. Порівняйте їх із геометрією внутрішнього барабана колеса, діаметром і значенням вилету. Багато виробників гальм надають шаблони сумісності, які можна розмістити всередині колеса для перевірки запасу простору. Зверніться до виробника дисків із специфікаціями свого супорта для підтвердження сумісності та завжди виконайте пробну установку без шин перед остаточною установкою, щоб переконатися у сумісності за динамічних умов.

4. Чому мої диски 17 дюймів не проходять по мої супорти?

Ця поширена проблема зазвичай виникає під час модернізації до більших дисків або багатопоршневих супортів, які перевищують можливості зазору 17-дюймових коліс. Шестипоршневі супорти в парі з дисками 355 мм і більше, як правило, вимагають мінімального діаметра колеса 18 дюймів. Крім того, на зазор впливає розташування колеса (offset) — більший позитивний offset переміщає внутрішню частину обода ближче до супорта. Має значення також конструкція спиць, оскільки деякі 17-дюймові колеса мають менш глибокі кармашки для супортів, ніж інші, навіть при однакових діаметрах.

5. Які переваги пропонують ковані колеса порівняно з литими щодо зазору для гальм?

Ковані колеса можуть мати тонші спиці, зберігаючи при цьому високу міцність, що потенційно забезпечує додатковий зазор 3-5 мм у критичних зонах поблизу корпусів супортів. Процес кування стискає структуру алюмінієвого зерна під тиском 8 000–10 000 фунтів, створюючи більш щільний матеріал, що дозволяє інженерам проектувати більш агресивні кути спиць і оптимізовану геометрію обода. Моноблочні ковані конструкції виключають кріпильні елементи, які інакше зменшували б доступний простір для супортів.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —