Ковані чи механооброблені автодеталі: міцність чи точність?

Коротко

При виборі між кованими та обробленими автомобільними деталями основний компроміс полягає між міцністю та точністю. Ковка створює міцніші й довговічніші компоненти, ідеальні для високонавантажених застосувань, шляхом узгодження внутрішньої зернистої структури металу. Навпаки, механічна обробка забезпечує вищу точність для складних конструкцій і є загалом економнішою для прототипів і серій малої кількості.

Розуміння основних процесів виробництва

Для прийняття обґрунтованого рішення необхідно зрозуміти фундаментальні відмінності між ковкою та механічною обробкою. Ці два методи формують метал принципово протилежними способами, що безпосередньо впливає на продуктивність, вартість та придатність кінцевого компонента.

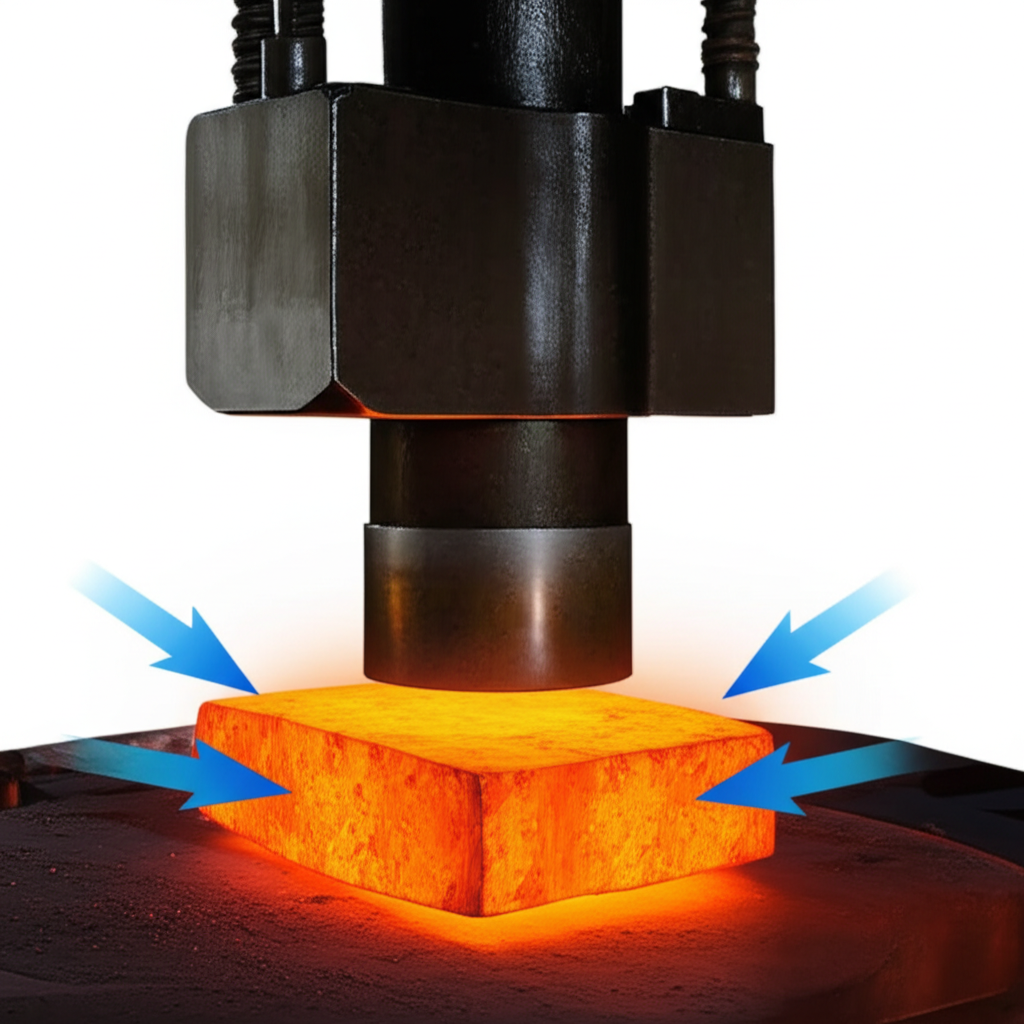

Що таке ковка?

Кування — це виробничий процес, який полягає у формуванні металу за допомогою локальних стискальних зусиль. Метал, як правило, нагрівають до пластичного стану, а потім кують молотом або пресують у матриці, щоб отримати потрібну форму. Цей метод не передбачає видалення матеріалу, а лише його перетворення, змушуючи внутрішню зернисту структуру металу вирівнюватися вздовж контуру деталі. Саме це вирівнювання зерна є основною причиною того, що ковані деталі мають надзвичайну міцність і стійкість до ударів та втоми. Уявіть собі структуру деревини: довга дошка є найміцнішою, коли навантаження діє вздовж волокон, а не проти них. Кування забезпечує подібний ефект у металі.

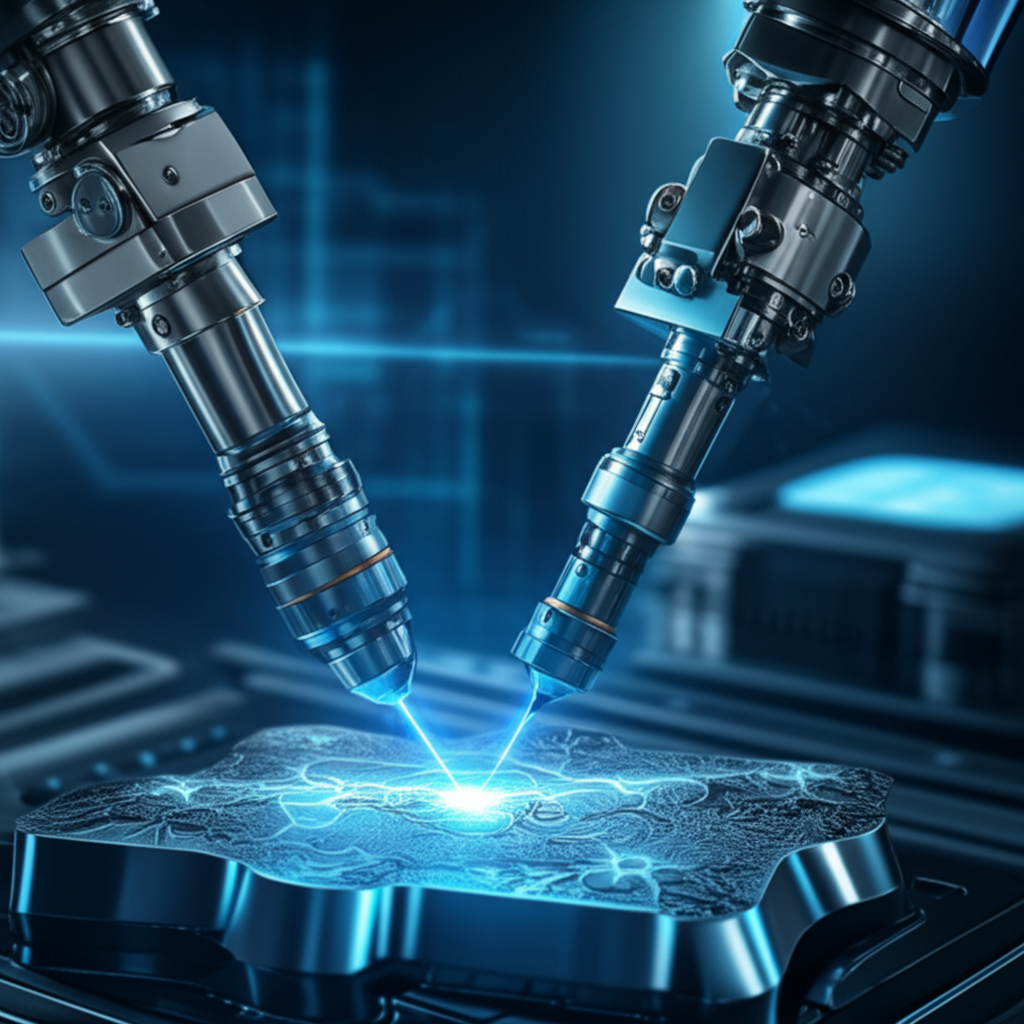

Що таке обробка?

Обробка металу — це субтрактивний процес, який починається з суцільного шматка металу, що часто називають злитком, і полягає у видаленні матеріалу для отримання кінцевої форми. Це зазвичай виконується за допомогою верстатів з числовим програмним керуванням (CNC), які можуть виконувати дуже точні та складні операції з різання, свердління та токарної обробки. На відміну від кування, при обробці порушується природна зерниста структура металу, що може створювати потенційні слабкі місця. Однак головна перевага полягає в здатності виготовляти деталі з надзвичайно вузькими допусками та складною геометрією, яку неможливо досягти лише куванням.

Міцність конструкції: чому кування створює міцніші деталі

Найважливішою перевагою кування в автомобільній галузі є здатність виготовляти деталі з винятковими механічними властивостями. Коли компонент піддається високому навантаженню, екстремальним температурам або багаторазовим ударам — наприклад, колінчастий вал або шатун — структурна цілісність є обов’язковою. Кування забезпечує таку надійність, принципово покращуючи внутрішню структуру металу.

Процес застосування величезного тиску удосконалює зернисту структуру металу, усуваючи внутрішні порожнини та пористість, які можуть виникати при інших методах, таких як лиття. Це створює щільний, однорідний матеріал. Ще важливіше те, що формується так званий «напрямок зерен». Зерна металу видовжуються та орієнтуються вздовж форми компонента, створюючи безперервні, нерозірвані лінії міцності. Таке спрямоване вирівнювання значно покращує кілька ключових властивостей:

- Міцність на розтяг: Здатність чинити опір розтягуванню.

- Ударна стійкість: Здатність поглинати раптові удари без руйнування.

- Термін втомного життя: Здатність витримувати багаторазові цикли навантаження протягом часу.

Завдяки підвищеній структурній міцності, ковані деталі часто можуть бути спроектовані легшими, ніж їхні оброблені або литі аналоги, без втрати міцності. Для автомобільних застосунків, де зниження непідвішеної маси має критичне значення, співвідношення міцності до ваги є значною перевагою.

Точність, складність і вартість: де переважає обробка різанням

Хоча кування виграє за показниками первинної міцності, обробка різанням домінує в застосунках, що вимагають високої точності, гнучкості конструкції та економічної ефективності при невеликих обсягах. Субтрактивний характер обробки на CNC дозволяє досягти такого рівня деталізації та точності, який саме по собі кування не може забезпечити. Для деталей із складними внутрішніми каналами, ускладненими поверхневими елементами чи вимогами до надзвичайно гладкої поверхні обробка різанням часто є єдиним життєздатним варіантом.

Економічні міркування також значно відрізняються. Для штампування потрібно виготовити дорогі матриці з загартованої сталі, що передбачає значні початкові інвестиції. Тому цей метод є найвигіднішим для виробництва великих партій, коли вартість оснащення може бути розподілена на тисячі одиниць продукції. Навпаки, обробка матеріалів різанням має мінімальні витрати на оснащення та може бути швидко запрограмована, що робить її ідеальною для прототипів, спеціальних деталей або невеликих серій виробництва, де ключовим є гнучкість.

Для компаній, які потребують штампованих компонентів у великому обсязі, співпраця зі спеціалізованим постачальником є обов’язковою для ефективного управління цими складнощами. Наприклад, для компаній, яким потрібне надійне виробництво великих обсягів, постачальники, такі як Shaoyi Metal Technology пропонують спеціалізовані послуги з штампування автокомпонентів — від власного виробництва матриць до масового виробництва, забезпечуючи якість та ефективність, підтверджені сертифікацією IATF16949.

Ось короткий огляд основних компромісів:

| Фактор | Ковка | Обробка |

|---|---|---|

| Витрати на оснащення | Високі (потрібні спеціальні матриці) | Низький (мінімальне оснащення) |

| Вартість одиниці (великі обсяги) | Нижче | Вище |

| Вартість одиниці (малі обсяги) | Вище | Нижче |

| Складність конструкції | Середня | Дуже високий |

| Остаточна точність / Допуски | Нижча (часто потрібна додаткова обробка) | Дуже висока (на рівні мікронів) |

| Матеріальні відходи | Низький (майже остаточна форма) | Високий (субтрактивний процес) |

Посібник з вибору: Вибір правильного процесу для автомобільних деталей

Переклад цих технічних відмінностей у практичні рішення вимагає аналізу конкретних автомобільних застосувань. Вибір між кованою та обробленою деталлю врешті-решт залежить від призначення компонента, навантажень, які він матиме, та вимог до виробництва.

Обирайте кування для високонавантажених, критичних компонентів

Кування є беззаперечним вибором для деталей, відмова яких може призвести до катастрофи. Ці компоненти зазвичай знаходяться в двигуні, трансмісії та підвісці, де вони піддаються величезним і постійним навантаженням. Покращена міцність і стійкість до втоми кованих деталей забезпечує довготривалу надійність і безпеку. Поширені приклади включають:

- Колінчасті та шатуни: Ці деталі піддаються постійним обертальним і зворотно-поступальним силам всередині двигуна.

- Шестерні та вали трансмісії: Повинні витримувати високий крутний момент і знос.

- Поворотні кулаки та важелі підвіски: Критично важливі для безпеки та керованості автомобіля.

- Ступиці коліс та елементи півосей: Сприймають вагу автомобіля та поглинають удари від дороги.

Обирайте механічну обробку для прототипів та складних конструкцій

Механічна обробка — ідеальний варіант для деталей, де точність важливіша за максимальну міцність, або коли обсяги виробництва невеликі. Її гнучкість дозволяє інженерам швидко створювати та вдосконалювати конструкції, не вкладаючись у дороге устаткування. Це також необхідно для виготовлення складних форм, які неможливо виготовити куванням. Типові застосування включають:

- Індивідуальні кронштейни та кріплення: Часто вимагають певної геометрії для унікальних конструкцій.

- Складні корпуси: Наприклад, для електронних блоків керування (ECU) або датчиків.

- Деталі прототипів: Для перевірки посадки та функціональності перед запуском масового виробництва.

- Деталі післяпродажного тюнінгу: Де поширені індивідуальна настройка та малий обсяг виробництва.

У багатьох випадках використовують гібридний підхід, коли деталь спочатку штампують, щоб отримати основну форму та міцність, а потім остаточно обробляють різанням для досягнення точних кінцевих розмірів і характеристик. Це поєднує найкраще від обох методів, забезпечуючи міцну й точну компоненту.

Прийняття остаточного рішення

Вибір між кованням та обробкою металу є важливим інженерним та бізнес-рішенням. Кування забезпечує неперевершену міцність і довговічність для високонавантажених компонентів великих обсягів за рахунок оптимізації структури зерна металу. Обробка забезпечує вищу точність, гнучкість у проектуванні та економічну ефективність для прототипів, нестандартних завдань і складних деталей. Уважно оцінивши механічні вимоги конкретного застосування, обсяг виробництва, складність конструкції та бюджет, виробники можуть обрати процес, який забезпечить оптимальний баланс продуктивності та вартості.

Поширені запитання

1. Які переваги кування перед обробкою?

Основною перевагою кування є вища механічна міцність. Процес кування вирівнює структуру зерна металу, підвищуючи його міцність на розтяг, стійкість до ударних навантажень та термін служби при втомі. Крім того, це економніше для виробництва великих обсягів і призводить до менших витрат матеріалу порівняно з субтрактивним процесом обробки.

2. Чи кращі штамповані деталі?

Штамповані деталі кращі для застосувань, де найважливішими факторами є міцність, довговічність та стійкість до високих навантажень або ударів. Для таких компонентів, як колінчасті валі двигунів або елементи підвіски, штампування є перевагою. Однак для деталей, що вимагають надвисокої точності, складних конструкцій або для виробництва малої серії, часто кращим вибором є оброблені деталі.

3. Які недоліки в кованої сталі?

Основними недоліками штампування є висока початкова вартість інструментів для матриць, що може зробити процес дорогим для малих серій виробництва. Цей процес також забезпечує меншу розмірну точність і контроль над остаточною формою у порівнянні з механічною обробкою, часто вимагаючи додаткових операцій обробки для досягнення жорстких допусків. Крім того, він не підходить для виготовлення деталей із дуже складною внутрішньою геометрією.

4. Чому фрезерування та токарна обробка (механічна обробка) кращі за штампування?

Обробка, яка включає фрезерування та токарну обробку, краще підходить, ніж кування, коли потрібна висока точність, жорсткі допуски та складні геометричні форми. Вона також є більш гнучкою та економічно вигідною для прототипування та дрібносерійного виробництва, оскільки не вимагає дорогого спеціалізованого інструменту. Для компонентів, які не піддаються екстремальним навантаженням, механічна обробка забезпечує ефективне та доступне за вартістю рішення для виробництва.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —