Основні критерії виробників кованої підвіски

Коротко

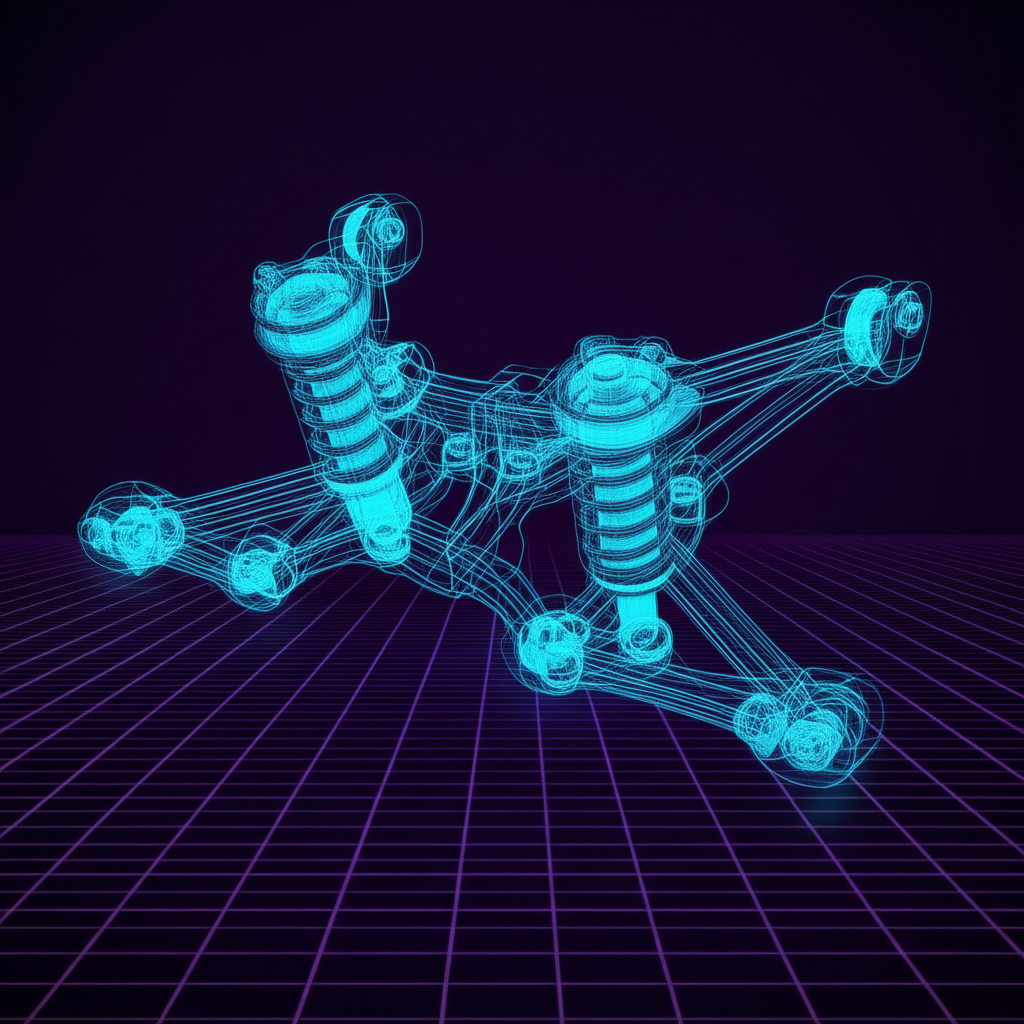

Виробник кованих компонентів підвіски спеціалізується на створенні високоміцних легких деталей, таких як важелі підвіски та кульові опори, для спортивних і важконавантажених транспортних засобів. Процес кування забезпечує деталі з підвищеною міцністю та кращим співвідношенням міцності до ваги порівняно з литтям або обробкою з цільного шматка металу. Саме тому ковані деталі є незамінними для надійності, керованості та безпеки автомобілів у складних умовах експлуатації — від автоспорту до позашляхових вантажівок.

Чому ковані компоненти підвіски є кращими

У застосунках у сфері автомобілебудування з високим рівнем навантаження процес виготовлення компонента є таким самим важливим, як і його конструкція. Ковані деталі підвіски мають суттєві експлуатаційні переваги порівняно з деталями, виготовленими іншими методами, такими як лиття або обробка різанням. Основна перевага полягає у структурі зерна матеріалу. Кування, що передбачає формування металу за допомогою локальних стискальних зусиль, удосконалює та направляє потік зерна, вирівнюючи його вздовж форми деталі. Це створює компонент із винятковою міцністю на розрив, стійкістю до втоми та ударною в’язкістю, позбавлений пористості чи пустот, які можуть виникати при литті.

Порівняно з литими аналогами, ковані компоненти є щільнішими та міцнішими. Ливарний процес передбачає заливання розплавленого металу у форму, що іноді призводить до неоднорідності та отримання слабкішого, більш крихкого кінцевого продукту. Хоча обробка деталі з суцільного шматка заготовки з алюмінію чи сталі забезпечує високу точність, цей метод порушує природну структуру зерна металу, створюючи потенційні місця слабкості. Кування зберігає цілісність структури, внаслідок чого деталі можуть витримувати вищі навантаження та напруження. За словами експертів CFS Forge , саме тому ковані алюмінієві деталі є найкращим вибором для високопродуктивних і гоночних автомобілів, де важливо зменшити непідтримувану масу, максимально збільшивши міцність.

Порівняння кованих, литих та білетних деталей

Розуміння основних відмінностей допомагає зрозуміти, чому кування часто є переважним методом для критичних компонентів підвіски.

| Атрибут | Форовано | Литий | Білет (оброблений) |

|---|---|---|---|

| Сила | Найвищий співвідношення міцності до ваги завдяки вдосконаленій структурі зерна. | Менша міцність; може бути крихким і схильним до утворення пор. | Міцність висока, але залежить від вихідного матеріалу заготовки; напрямок зерна порушується. |

| Довговічність | Відмінний опір втоми та ударним навантаженням. | Більш схильні до утворення тріщин під дією високого навантаження. | Добра довговічність, але може бути менш стійкою до ударних навантажень, ніж ковані деталі. |

| Вага | Можуть бути дуже легкими без втрати міцності. | Зазвичай важчі за ковані деталі для досягнення подібної міцності. | Вага залежить від конструкції; часто потрібно більше матеріалу, щоб забезпечити міцність. |

| Вартість | Помірні до високих витрат через інструментальні витрати, але ефективні при великих обсягах виробництва. | Нижчі витрати на оснастку, що робить придатним для складних форм і менших обсягів. | Високі через втрати матеріалу та тривалий час обробки. |

Як вибрати виробника кованої підвіски

Вибір правильного виробничого партнера має вирішальне значення для забезпечення якості, надійності та продуктивності системи підвіски вашого автомобіля. Під час оцінки виробника кованих компонентів підвіски слід врахувати кілька ключових критеріїв, щоб переконатися, що він відповідає вашим технічним і експлуатаційним вимогам.

- Спеціалізація матеріалів: Виробники часто спеціалізуються на певних матеріалах. Наприклад, Carbo Forge відомий своєю роботою з куванням вуглецевої, легованої та нержавіючої сталі. Інші можуть спеціалізуватися на алюмінієвих сплавах, які цінуються за їхню легкість у гоночних та високопродуктивних застосунках. Переконайтеся, що експертні знання виробника в галузі матеріалів відповідають потребам вашого компонента щодо міцності, ваги та стійкості до корозії.

- Сертифікація галузі: Критичним показником якості та контролю процесів є промислова сертифікація. Для автомобільної галузі стандартом є IATF 16949. Виробник, який має сертифікацію IATF 16949, наприклад Carbo Forge, продемонстрував зобов’язання щодо суворої системи управління якістю, постійного вдосконалення та запобігання дефектам на всьому шляху постачання.

- Інженерні та конструкторські можливості: Лідерські виробники пропонують більше, ніж просто виробництво. Вони надають комплексну інженерну підтримку, включаючи оптимізацію конструкції та моделювання. Наприклад, Aichi Forge USA використовує передове програмне забезпечення, таке як AutoCAD, ProE та Simufact, для моделювання та удосконалення конструкції матриць задля оптимального руху матеріалу та ефективності виробництва. Ця можливість гарантує, що деталі спроектовані з урахуванням технологічності виготовлення та максимальної продуктивності.

- Досвід у застосуванні: Шукайте виробника з перевіреним досвідом у вашій конкретній сфері застосування. Чи потрібні вам компоненти для важких вантажівок для бездоріжжя, таких як Multimatic постачання або деталі для важких умов експлуатації комерційних транспортних засобів, партнер із відповідним досвідом зрозуміє унікальні навантаження та вимоги до продуктивності, пов’язані з цим.

- Масштаб виробництва та внутрішні процеси: Виробник із вертикальною інтеграцією та власним виробництвом прес-форм, як Aichi Forge, може забезпечити кращий контроль якості, термінів поставки та витрат. Оцініть їхню здатність задовольняти ваші потреби щодо обсягів, від початкового прототипування до повномасштабних виробничих серій.

Лідерські виробники кованого підвісного обладнання

Ринок кованих компонентів підвіски включає широкий спектр спеціалістів — від крупних постачальників для OEM до нішевих брендів високопродуктивного обладнання. Ось кілька помітних виробників, які мають значний вплив у автомобільній галузі.

Shaoyi Metal Technology

Для тих, хто шукає індивідуальні рішення, Shaoyi Metal Technology пропонує надійні послуги гарячого штампування для автомобільної промисловості. Як сертифікована компанія за стандартом IATF 16949, вона спеціалізується на виготовленні високоякісних компонентів і забезпечує повний цикл виробництва — від швидкого прототипування невеликих партій до масового виробництва. Завдяки власному виробництву матриць і стратегічному розташуванню, компанія гарантує точність, ефективність і своєчасну доставку по всьому світу. Ви можете дізнатися більше про їхні передові рішення у галузі автомобільного штампування на своєму веб-сайті.

Proforged

Відома своєю орієнтацією на високопродуктивні деталі шасі для важких умов експлуатації, Proforged створила міцну репутацію серед механіків і автолюбителів. Компанія пропонує широкий асортимент елементів систем кермування та підвіски, зокрема міцні шарніри, наконечники тяг і важелі підвіски, які часто супроводжуються вражаючою гарантією до одного мільйона миль. Її продукція розроблена як високоміцна альтернатива стандартним запчастинам OE.

Aichi Forge USA, Inc.

Дочірня компанія Aichi Steel, Aichi Forge є великим постачальником прецизійних сталевих штампувань. Вони виробляють різноманітний асортимент продукції, у тому числі елементи шасі, такі як деталі підвіски та осей, а також компоненти трансмісії й приводу. Їхнє прагнення до якості проявляється в передових інженерних послугах і власному виробництві матриць, обслуговуючи ринки автомобілів, вантажівок та промисловості.

Carbo Forge

Carbo Forge — це сертифікована за IATF 16949 компанія, яка постачає вироби з вуглецевої, легованої та нержавіючої сталі методом штампування. Вона постачає широкий асортимент автокомпонентів — від ступиць і шпинделів до тяг рульового керма та важелів підвіски. Компанія робить акцент на своїй світового рівня ефективності виробничих процесів і стабільній якості продукції, щоб максимально збільшити час безперебійної роботи клієнтів — ключовий фактор у ланцюзі постачання автомобільної галузі.

Multimatic

Multimatic — це глобальний автомобільний постачальник, відомий своїми передовими інженерними та виробничими можливостями. Їхній підрозділ підвісок виробляє компоненти для різноманітних застосувань — від серійних автомобілів до екстремальних умов та автоспорту. Вони виготовляють усе: від штампованих стальних важелів підвіски та шарнірів до кованої сталі для внедорожників і кованих алюмінієвих важелів для високопродуктивних автомобілів, таких як Ford Raptor.

Погляд всередину процесу кування в автомобільній галузі

Створення кованого компонента підвіски — це багатоетапний процес, який перетворює простий металевий зливок на точно спроектовану деталь із покращеними механічними властивостями. Хоча існують різні варіанти, процес гарячого об'ємного кування матричним способом є поширеним для автомобільних застосувань і, як правило, включає такі основні етапи.

- Проектування та моделювання: Перш ніж будь-який метал нагрівається, інженери проектують компонент і штампи за допомогою програмного забезпечення САПР. Потім використовується передове програмне забезпечення для моделювання процесу штампування, щоб спрогнозувати, як метал заповнюватиме порожнину матриці. Це допомагає оптимізувати конструкцію на міцність і звести до мінімуму витрати матеріалу.

- Створення матриці та підготовка матеріалу: На основі остаточного проекту загартовані сталеві матриці виготовляються внутрішнім способом, щоб створити негативне зображення деталі. Тим часом сировину (стальний або алюмінієвий сплав) нарізають на зливки певного розміру та ваги, необхідних для кінцевого компонента.

- Нагрівання та штампування: Зливки нагрівають у печі до точної температури, щоб вони стали пластичними, але не плавилися. Розжарений зливок потім розміщують на нижній матриці преса для штампування. Верхню матрицю потім пресують із величезною силою, змушуючи метал протікати й заповнювати порожнину матриці, набуваючи потрібної форми.

- Обрізка та остаточна обробка: Після кування деталь має надлишковий матеріал по краях, відомий як «змиття». Це змиття видаляється за допомогою обрізного преса. Потім компонент проходить остаточну обробку, яка може включати термообробку для подальшого підвищення міцності та довговічності, дробоструменеву обробку для очищення поверхні та механічну обробку для досягнення остаточних критичних розмірів і гладкої поверхні.

- Контроль якості: На всіх етапах процесу деталі піддаються суворим перевіркам забезпечення якості. Це включає гарячий контроль на лінії виробництва та детальні вимірювання за допомогою обладнання КВМ (координатно-вимірювальна машина) для забезпечення того, щоб кожен компонент відповідав жорстким вимогам щодо точності розмірів і структурної цілісності.

Поширені запитання

1. Яка компанія є найбільшою у світі у сфері кування?

Згідно з відкритою інформацією, Bharat Forge, штаб-квартира якої розташована в Пуне, Індія, вважається одним із найбільших у світі виробників кованої продукції. Це великий міжнародний постачальник кованих та оброблених деталей для багатьох галузей, зокрема автомобільної, авіаційної та енергетичної промисловості.

яку продукцію виготовляє Aichi Forge?

Aichi Forge USA виготовляє різноманітні спеціальні прецизійні стальні вироби методом кування для автомобільної промисловості. Їхня продукція поділяється на три основні групи: компоненти шасі (включаючи деталі підвіски та осей), компоненти силової установки (такі як колінчасті вали та шатуни) та компоненти трансмісії (наприклад, важкі зубчасті передачі для ведучих мостів).

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —