Керівництво зазору поршневого кільця кованого поршня: припиніть вгадувати, почніть створювати потужність

Чому зазор кільця має більше значення для кованого поршня

Коли-небудь задумувалися, чому збірка поршня від вашого знайомого під час холодного запуску звучить як дизель? Або ще гірше, чому деякі двигуни високопродуктивні заклинивають після кількох сильних навантажень? Відповідь часто полягає в одному критичному параметрі, який відрізняє успішні збірки від дорогих неудач: зазор поршневого кільця.

Коли ви створюєте високопродуктивний двигун, будь то атмосферний довгохідний або турбозаряджений 351w із серйозним наддувом, розуміння взаємозв'язку між кованими поршнями та зазором замка кільця стає абсолютно необхідним. На відміну від литих аналогів, ковані поршні підпорядковуються іншим термічним правилам — ігнорування цих правил може зруйнувати ваш двигун за лічені секунди.

Чому для кованих поршнів потрібні інші зазори кілець

Ось що робить ковані поршні принципово іншими: їх виготовляють із алюмінієвих злитків, які нагрівають і пресують під екстремальним тиском, вирівнюючи структуру зерна металу таким чином, щоб усунути внутрішні порожнини. Цей процес створює щільніший, міцніший поршень, здатний витримувати понад 450 к.с., вплив закису азоту та застосування примусового нагнітання, де литі поршні просто руйнувалися б.

Але ця щільність має свою плату. Згідно з Speedway Motors , алюмінієвий сплав 2618, який часто використовується у кованих поршнях, має значно вищий коефіцієнт термічного розширення, ніж сплав 4032, що використовується у литих поршнях. На практиці це означає, що ваші ковані поршні більше розширюються при нагріванні.

Ковані поршні потребують більшого зазору між поршнем і стінкою, оскільки алюміній 2618 розширюється значно сильніше, ніж литі аналоги. Це розширення безпосередньо впливає на розрахунок зазору кілець — допустите помилку, і результатом стане катастрофічна поломка.

Це не лише теорія. Коли поршневі кільця встановлюються з правильним зазором на ковані поршні, це враховує максимальне теплове розширення в найбільш напружених умовах, які тільки може пережити ваш двигун. Якщо зазор занадто малий, кінці кільця стикаються один з одним під час нагрівання двигуна. Якщо надто великий — втрачається стиснення і потужність.

Фактор теплового розширення в двигунах підвищеної продуктивності

Уявіть, що відбувається всередині ваших циліндрів при повній подачі дроселя. Температура згоряння стрімко зростає, тиск у циліндрах піковий, і кожен компонент починає розширюватися з власною швидкістю. Ваш чавунний блок, алюмінієві поршні та сталеві або високоміцні чавунні кільця збільшуються в розмірах — але не однаково.

Як Пояснює технічна команда Wiseco , верхнє компресійне кільце отримує найбільше тепло, оскільки воно утримує стиснення та передає тепло від поршня до стінки циліндра. Якщо співвідношення зазору кільця та поршня розраховано неправильно, виникає така руйнівна ланцюгова реакція:

- Кінці кільця доторкаються один до одного, коли теплове розширення зменшує зазор

- Зовнішнє зусилля на стінку циліндра різко збільшується

- Додаткове тертя створює ще більше тепла

- Поршень слабшає, коли перемички між кільцями розтягуються

- У крайніх випадках верхівку поршня буквально відриває

Ось чому специфікації зазору кінців поршневих кілець мають враховувати ваш конкретний випадок застосування. Турбонаддуваний двигун 351w потужністю 1100 к.с. передає значно більше тепла цим кільцям, ніж атмосферний двигун для вуличного використання потужністю 400 к.с., навіть при однаковому діаметрі циліндрів. Тиск у циліндрах у системах з примусовим нагнітанням діє як додатковий об’єм, упакований у те саме простір, що створює тепло, яке вимагає більших зазорів.

Для тих, хто досліджує свою першу збірку з кованого поршня, розуміння цього теплового взаємозв'язку є основоположним. Перш ніж ви візьмете файл для кілець або звернетесь до таблиці зазорів, вам потрібно усвідомити, що поршневі кільця із зазором — це не просто «вільні» — вони точно розраховані так, щоб витримувати максимальне розширення без дотику кінців один до одного. У цьому й полягає різниця між двигуном, який надійно створює потужність, і тим, що перетворюється на дорогий бриліант після першого серйозного навантаження.

Розшифровка основних термінів щодо зазорів кілець

Тепер, коли ви розумієте, чому для кованих поршнів потрібні певні розрахунки зазорів кілець, давайте розглянемо термінологію, з якою ви зустрінетеся при читанні технічних характеристик, консультаціях із таблицями або роботі з механічною майстернею. Ці терміни часто розкидані по технічній документації без чітких пояснень — тому ось ваш повний довідник з усіх важливих вимірювань.

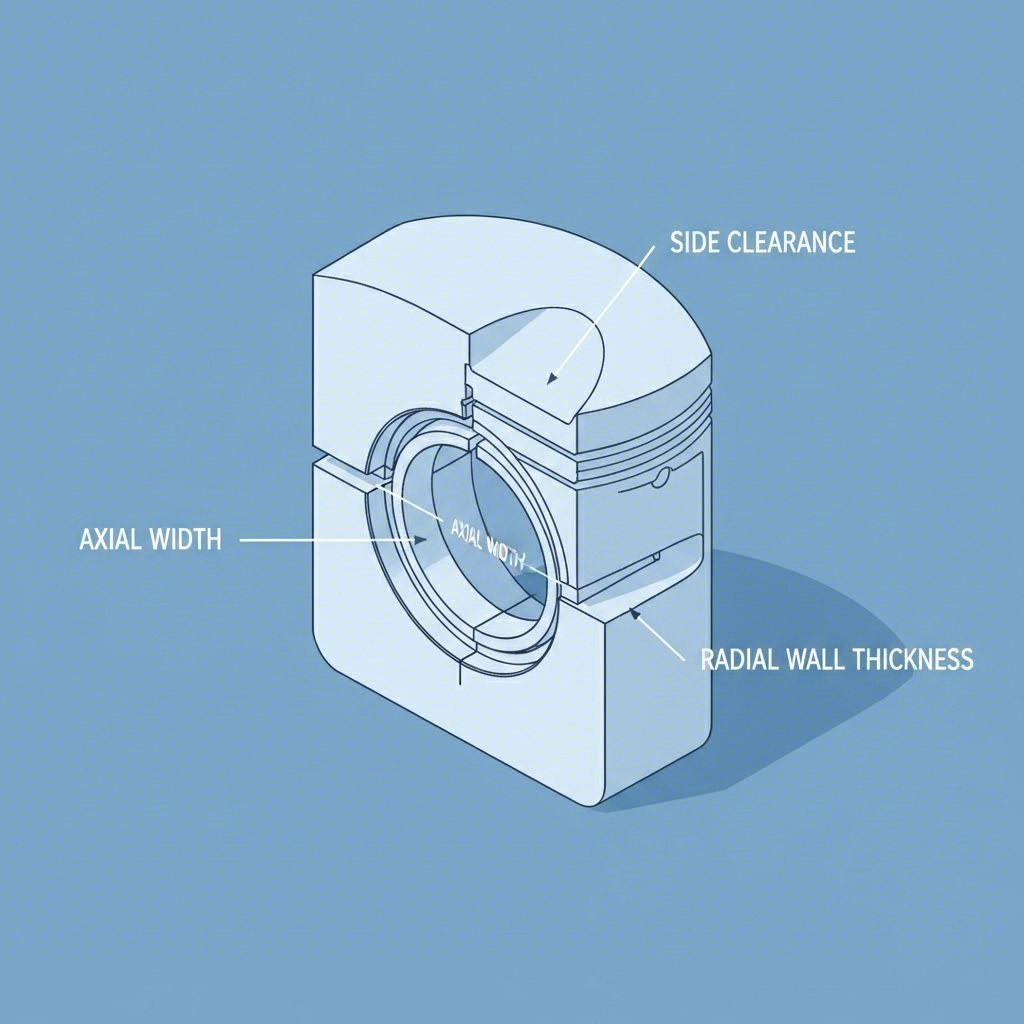

Коли ви дивитесь на діаграму поршневого кільця або вивчаєте діаграму поршневих кілець у технічному посібнику, ви помітите кілька важливих розмірів. Кожен з них виконує певну функцію у складному процесі щільного закриття камері спалаху, передачі тепла та контролю рівня мастила. Опануйте ці терміни, і ви будете говорити однією мовою з професійними мотористами.

Розуміння радіальної товщини та осьової ширини

Ці два виміри визначають фізичний розмір ваших кілець і безпосередньо впливають на їхню роботу під тиском. Уявіть їх як «площу опори» кільця до стінки циліндра та до поршневої канавки.

- Товщина радіальної стінки: Ширина кільця, виміряна від внутрішнього діаметра до зовнішньої поверхні, яка контактує зі стінкою циліндра. Згідно з Технічним глосарієм Wiseco , SAE встановила стандарт "D-Wall", за яким радіальна товщина дорівнює діаметру отвору, поділеному на 22. Для отвору діаметром 3,386 дюйма це становить приблизно 0,154 дюйма.

- Осьова ширина (висота): Товщина кільця у вертикальному напрямку — по суті, наскільки високим є кільце в пазі. Сучасні спортивні кільця значно зменшилися порівняно зі старим стандартом 5/64 дюйма і тепер мають конструкцію 1,0 мм або 1,5 мм, що зменшує масу та покращує пристосовність.

Чому важлива менша товщина? Вужча радіальна стінка дозволяє кільцю краще пристосовуватися до нерівностей стінки циліндра, зменшуючи прорив газів і підвищуючи ефективність. Як повідомляє Hemmings , заміна кілець з 5/64 дюйма на версію 1,5 мм може знизити радіальне навантаження більше ніж на 50 відсотків, при цьому фактично поліпшуючи герметизацію.

Пояснення бічного та заднього зазорів

Ці зазори визначають, як кільце рухається всередині свого паза — і обидва впливають на герметизацію, передачу тепла та довговічність. Їх плутанина призводить до неправильного вибору кілець і помилок під час встановлення.

- Бічний зазор: Зазор між осьовою висотою кільця та шириною паза поршневого кільця. Цей вертикальний простір дозволяє кільцю трохи рухатися вгору та вниз, забезпечуючи належне ущільнення як до торцевої поверхні паза, так і до стінки циліндра. Занадто малий бічний зазор призводить до заклинювання; надто великий — до надмірної витрати газу.

- Задній зазор: Відстань між внутрішнім діаметром кільця та задньою частиною паза, коли кільце розташоване заподлиць з посадковими місцями поршневих кілець. Цей простір забезпечує те, що кільце не доходить до дна паза і може створювати належний зовнішній тиск.

- Зазор у замку: Зазор між кінцями кільця у стиснутому стані до діаметра циліндра. Це ключовий параметр для теплового розширення, про який йшлося в попередньому розділі, і основна увага будь-якого керівництва щодо підгонки кованого поршневого кільця.

Перемички поршневих кілець — ці плоскі поверхні між канавками — мають залишатися в ідеальному стані для забезпечення належного бічного зазору поршневих кілець. Пошкоджені або зношені перемички дозволяють кільцям перекоситися в канавці, порушуючи ущільнення та прискорюючи знос.

Переглядаючи зображення поршня або діаграму орієнтації поршневих кілець, ви також зустрінете терміни, що описують геометрію кільця, яка впливає на його ущільнювальні властивості:

- Позитивний закручування: Асиметричний поперечний переріз кільця, що спричиняє закручування вгору, у бік днища поршня; використовується у верхніх компресійних кільцях для покращення ущільнення.

- Негативний закручування: Закручування вниз, у бік юбки поршня, що покращує здатність другого кільця збирати масло.

- Нейтральний (плоский): Без крутильного нахилу — кільце не має навмисного закручення.

- Газове азотування: Процес загартування, при якому атоми азоту проникають у периферійну частину кільця, створюючи надзвичайно твердий зовнішній шар, стійкий до зносу та задирок.

| Тип вимірювання | Основна функція | Що відбувається, якщо неправильний |

|---|---|---|

| Радіальна товщина стінки | Контакт стінки циліндра, пристосованість | Погане ущільнення, підвищене тертя, прискорений знос |

| Осьова ширина | Зменшення маси кільця, посадка в пазі | Заклинювання в пазі, вібрація на високих обертах |

| Боковий зазор | Дозволяє рух кільця для ущільнення | Заклинювання (занадто щільно) або прорив газів (занадто слабко) |

| Зазор ззаду | Запобігає заклинюванню кільця, забезпечує тиск | Кільце заклинює, втрачає зовнішню пружну силу |

| Зазор | Компенсація теплового розширення | Контакт і заклинювання (замало) або втрата стиснення (завелико) |

Розуміння того, як ці вимірювання взаємодіють, дає вам основу для аналізу технічних специфікацій, усунення несправностей і ефективного спілкування з майстернями. Але є ще одне важливе співвідношення, яке багато хто зневажає: відмінності у зазорах другого компресійного кільця порівняно з верхнім кільцем — і помилка тут призводить до зовсім іншого типу проблем.

Специфікації зазору другого кільця та динаміка тиску

Ось щось, що багато мотористів дізнаються тяжким шляхом: встановлення зазору другого кільця таким самим, як і верхнього кільця, — це пряма дорога до проблем. Хоча конкуренти та базові навчальні матеріали майже виключно зосереджені на специфікаціях верхніх кілець, взаємозв'язок між поршневими компресійними кільцями створює динаміку тиску, яка безпосередньо впливає на герметичність, потужність і довговічність двигуна.

Задумайтеся, що відбувається між цими двома кільцями під час згоряння. Гази, які просочуються повз верхнє кільце, не просто зникають — вони застрягають у міжкільцевій зоні, створюючи тиск, який тисне вгору на нижню частину верхнього компресійного кільця. Коли цей тиск стає надто високим, він піднімає кільце від посадкового місця на поршні, і раптово ваш ретельно розрахований зазор у замку кільця стає непотрібним, оскільки гази прориваються повз кільце, яке вже не прилягає.

Взаємозв'язок між верхнім і другим кільцем

Ваше верхнє компресійне кільце піддається найбільш екстремальним умовам у двигуні. Воно має витримувати тиск у циліндрах понад 1000 PSI, а також відводити тепло від днища поршня до стінки циліндра. Але ось що багато хто з конструкторів пропускає: завдання другого кільця полягає не лише у додатковому ущільненні — воно активно регулює тиск навколишнього середовища, що дозволяє верхньому кільцю ефективно працювати.

Коли ви правильно підбираєте розмір розриву другого кільця більшим, ніж у верхнього кільця, ви створюєте свідомий шлях виходу. Будь-які гази, що просочуються повз верхнє кільце, можуть виходити через більший розрив другого кільця у картер, замість того, щоб накопичуватися і створювати тиск угору. Ця різниця тиску забезпечує надійне прилягання верхнього кільця до поршневої канавки протягом усього циклу згоряння.

Випробування довели, що більший зазор у другому кільці підвищує стабільність верхнього кільця, забезпечуючи краще ущільнення. Цей більший "шлях виходу" запобігає накопиченню тиску між кільцями та підйому верхнього кільця від поршня, що дозволяє газам проникати повз нього. — Технічна документація MAHLE Motorsports

Згідно Офіційні специфікації зазорів кілець MAHLE , рекомендації щодо зазору другого кільця продовжують удосконалюватися, оскільки випробування виявляють важливість цієї стратегії управління тиском. Сучасні рекомендації передбачають, що зазор другого кільця має бути більшим, ніж зазор верхнього кільця, для більшості застосувань — це суттєве відхилення від старих підходів із "рівними зазорами".

Чому зазор другого кільця перевищує зазор верхнього кільця

Досі сумніваєтеся? Зверніть увагу, що відбувається при високих обертах, коли з'являється реальна загроза хитання кілець. Коли швидкість двигуна зростає, кільця піддаються величезним силам інерції, які намагаються підняти їх зі стінок. Додайте до цього тиск між кільцями, спрямований угору, і ви створите ідеальні умови для втрати герметичності — саме тоді, коли двигун найбільше потребує надійного ущільнення.

Багато мотористів повідомляли про помітні покращення після переходу на більший зазор у другому кільці:

- Знижені показники прориву газів під час тестування на герметичність

- Приріст потужності у верхньому діапазоні обертів, де стабільність кілець має найбільше значення

- Зменшене споживання масла завдяки покращеному контролю за кільцями

- Подовжений термін служби кілець через зниження теплового навантаження

Це не лише гоночний досвід — цей підхід став стандартною практикою в інженерних розробках автовиробників. Майже кожен новий серійний автомобіль використовує метод зниження тиску між кільцями, щоб зменшити прорив, скоротити викиди та підвищити потужність двигуна. Автомобільна промисловість запровадила цей підхід роки тому, бо фізика просто працює краще.

Для практичного використання, специфікації MAHLE демонструють чіткі закономірності. У природно аспірованих високопродуктивних дорожніх застосунках коефіцієнт верхнього кільця становить діаметр циліндра × 0,0045", тоді як для другого кільця використовується діаметр циліндра × 0,0050". Для турбозаряджених або компресорних двигунів мінімальне значення для обох кілець становить діаметр циліндра × 0,0060", хоча багато майстрів роблять друге кільце трохи більшим для додаткового запасу.

Усвідомлення цього співвідношення тиску кардинально змінює підхід до розрахунку зазорів поршневих кілець. Ви встановлюєте не просто два незалежні значення — ви проектуєте систему регулювання тиску, у якій кожен зазор кільця працює узгоджено з іншим. Маючи таку основу, ви готові перейти до конкретних таблиць зазорів, організованих за типом застосування та діаметром циліндра.

Таблиці зазорів поршневих кілець за типом застосування та діаметром циліндра

Готові припинити вгадування і почати розрахунки? Це повна таблиця зазорів поршневих кілець, яку ви шукали — єдине уніфіковане довідкове джерело, що поєднує розмір циліндра ТА тип застосування в конкретних специфікаціях. Незалежно від того, чи збираєте ви атмосферний двигун LS з подовженим ходом поршня, чи турбований двигун з серйозним тиском наддуву, ці формули множників дають вам точну стартову точку, якої вимагає ваш двигун.

Метод діаметра циліндра × множник, документований MAHLE Motorsports , усуває невизначеність, що турбує багато збірок. Замість пошуку розрізнених повідомлень на форумах або спирання на застарілі емпіричні правила, ви обчислюватимете точні мінімальні зазори на основі конкретного діаметра циліндра та ступеня навантаження двигуна.

Множники зазорів за типом застосування

Уявіть ці множники як формулу для калькулятора зазору кілець. Просто помножте точний діаметр циліндра на відповідний коефіцієнт — і ви отримаєте мінімальне значення зазору. Ось як працює розрахунок для типового циліндра діаметром 4,000 дюйма:

- Високопродуктивна вулична NA: 4,000" × 0,0045" = 0,018" мінімум для верхнього кільця

- Кругова траса/Drag NA: 4,000" × 0,0050" = 0,020" мінімум для верхнього кільця

- Турбо/наддув: 4,000" × 0,0060" = 0,024" мінімум для верхнього кільця

- Азотний двигун 200 к.с. і більше: 4,000" × 0,0070" = 0,028" мінімум для верхнього кільця

Зверніть увагу, як множник збільшується зі зростанням навантаження? Це не випадково — це безпосередньо пов’язано з додатковим тепловим навантаженням, яке мають витримати ваші кільця. Більше потужності означає більше тепла, а більше тепла вимагає більше місця для розширення.

| Тип застосування | Множник верхнього кільця | Множник другого кільця | Мінімум масляного кільця |

|---|---|---|---|

| Високопродуктивний вуличний — безнаддувний | Діаметр циліндра × 0,0045″ | Діаметр циліндра × 0,0050″ | 0.015" |

| Круговий трек, драг-рейсинг — безнаддувний | Діаметр циліндра × 0,0050″ | Діаметр циліндра × 0,0060″ | 0.015" |

| Азотний двигун до 200 к.с. (25 к.с./цил) | Діаметр циліндра × 0,0060″ | Діаметр циліндра × 0,0060″ | 0.015" |

| Гоночний азотний двигун 200 к.с. і більше (25 к.с./цил) | Діаметр циліндра × 0,0070″ | Діаметр циліндра × 0,0070″ | 0.015" |

| Турбо/суперчарджер вуличний | Діаметр циліндра × 0,0060″ | Діаметр циліндра × 0,0060″ | 0.015" |

| Турбо/суперчарджер для перегонів | Діаметр циліндра × 0,0070″ | Діаметр циліндра × 0,0070″ | 0.015" |

| Дизель – з турбонаддувом | Діаметр циліндра × 0,0060″ | Діаметр циліндра × 0,0055" | 0.015" |

Поради щодо таблиць зазорів кілець Total Seal або Wiseco не відрізняються — фізичні закони однакові для всіх виробників. Ці значення є мінімальними, підтвердженими галузевою практикою, і довели свою ефективність на тисячах успішно зібраних двигунів.

Коригування зазору кілець при наддуві та використанні закису азоту

Ось де стає цікаво у застосуванні примусового наддуву та закису азоту. Як Пояснює Лейк Спід-молодший з Total Seal , зазор кільця при наддуві та зазор при використанні закису азоту ґрунтуються на одному й тому ж принципі: більше потужності означає більше тепла, а це вимагає більшого зазору.

Що відбувається, коли зазору бракує? Це явище називають "замикається кільце", і воно спричиняє катастрофічний ланцюговий процес. Коли кільце більше не може розширюватися, воно з величезним тиском тисне назовні на стінку циліндра. У найкращому разі — подряпини та задири. У найгіршому — розбитий поршень і знищений двигун.

| Діаметр циліндра | NA вулиця Топ/2-е | Підсилення на вулиці Топ/2-е | Перегони з підсиленням Топ/2-е | Перегони з закисом азоту Топ/2-е |

|---|---|---|---|---|

| 3.500" | 0,016" / 0,018" | 0,021" / 0,021" | 0,025" / 0,025" | 0,025" / 0,025" |

| 3.750" | 0,017" / 0,019" | 0,023" / 0,023" | 0,026" / 0,026" | 0,026" / 0,026" |

| 4.000" | 0.018" / 0.020" | 0.024" / 0.024" | 0.028" / 0.028" | 0.028" / 0.028" |

| 4.125" | 0.019" / 0.021" | 0,025" / 0,025" | 0.029" / 0.029" | 0.029" / 0.029" |

| 4.250" | 0.019" / 0.021" | 0,026" / 0,026" | 0.030" / 0.030" | 0.030" / 0.030" |

Що робити, якщо розмір циліндра знаходиться між значеннями в таблиці? Просто застосуйте формулу множення до точного діаметра циліндра. Для двигуна LS із діаметром 4,065 дюйма та тиском наддуву 15 psi:

- Перше кільце: 4,065" × 0,0060" = 0,0244" (округлити до 0,024")

- Друге кільце: 4,065" × 0,0060" = 0,0244" (округлити до 0,024")

Специфічні вимоги до зазорів кілець для LS

З огляду на популярність замін та збірок LS, особливу увагу заслуговує діаграма зазору поршневих кілець ls. Загальні діаметри циліндрів LS варіюються від 3,898" (LS1/LS6) до 4,125" (блоки LSX), і для кожного потрібні точні розрахунки зазору залежно від конкретного застосування.

Для тих, хто розраховує зазор кільця ls для нагнітальних систем, ось ваша швидка довідка:

| Двигун LS | Діаметр циліндра | Атм. верхнє/2-ге | Нагнітання верхнє/2-ге |

|---|---|---|---|

| LS1/LS6 | 3.898" | 0,018" / 0,019" | 0,023" / 0,023" |

| LS2 | 4.000" | 0.018" / 0.020" | 0.024" / 0.024" |

| LS3/L99 | 4.065" | 0.018" / 0.020" | 0.024" / 0.024" |

| LS7 | 4.125" | 0.019" / 0.021" | 0,025" / 0,025" |

| Блок LSX Race | 4.185" | 0.019" / 0.021" | 0,025" / 0,025" |

Пам'ятайте, ці специфікації вказують мінімальні значення. У документації MAHLE чітко зазначено, що деякі комплекти можуть мати більші зазори, ніж зазначені мінімуми, прямо з коробки — і це є усвідомленим рішенням. Невеликий додатковий зазор призводить до мінімальної втрати стиску, забезпечуючи при цьому додатковий термічний запас. Якщо виникають сумніви, краще дотримуватися більшого кінця допустимих специфікацій, а не прагнути до абсолютного мінімуму.

Маючи ці таблиці та формули, ви отримуєте базу даних для будь-якого двигуна. Проте специфікації зазорів поршневих кілець також залежать від іншої важливої змінної, яку часто ігнорують: матеріалу самих кілець. Різні матеріали розширюються з різною швидкістю, а це означає, що ваші розрахунки зазорів можуть потребувати коригування залежно від того, чи використовуєте ви кільця з ковкого чавуну, сталі чи спеціальні покриття.

Типи матеріалів кілець та коригування зазорів

Ви розрахували зазори для кілець на основі діаметра циліндра та типу застосування, але чи врахували ви, з чого насправді виготовлені ваші кільця? Ось реальність, яку більшість майстрів ігнорує: матеріал кільця безпосередньо впливає на коефіцієнт теплового розширення, а це означає, що ваші розрахунки зазорів можуть потребувати коригування залежно від того, чи використовуєте ви кільця з високоміцного чавуну, сталі чи спеціальних покритих автомобільних кілець.

При виборі поршневих кілець двигуна для збірки з кованого поршня матеріал впливає набагато більше, ніж лише на довговічність. Кожен матеріал по-різному розширюється під дією тепла, по-різному реагує на контакт із стінками циліндра і вимагає певних коригувань зазорів для оптимальної роботи. Розуміння цих відмінностей перетворює вибір кілець із вгадування на справжню інженерну задачу.

Високоміцний чавун проти сталевих кілець: вимоги до зазорів

Два найпоширеніші матеріали кілець у високопродуктивних двигунах мають абсолютно різну поведінку при нагріванні. Згідно з дослідженнями галузі щодо матеріалів поршневих кілець , ковкий чавун і сталь мають власні переваги — і вимагають різних зазорів.

Кільця з ковкого чавуну: Відомі високою міцністю та чудовою зносостійкістю, кільця з ковкого чавуну вже багато десятиліть є основним матеріалом для поршневих кілець у потужних двигунах. Їхня природна пружність дозволяє адаптуватися до незначних деформацій стінок циліндрів, забезпечуючи надійне ущільнення в нормальних умовах експлуатації. Ковкий чавун також має добру теплопровідність, що сприяє відведенню тепла від поршня до блоку циліндрів.

Що робить ковкий чавун особливо привабливим? Як пояснює JE Pistons, ковкий чавун має межу міцності при розтягуванні приблизно вдвічі вищу, ніж сірий чавун, і гнеться, а не ламається під високим навантаженням. Ця гнучкість робить його чудовим вибором для верхнього кільця, коли потрібна довговічність без втрати якості ущільнення.

Стальні кільця: Коли ваш двигун потребує максимальної міцності в екстремальних умовах, сталеві кільця це забезпечують. Вони мають вищу міцність на розрив і стійкість до високих температур, зберігаючи структурну цілісність навіть при високих обертах двигуна й підвищених температурах. Важливо те, що сталь має нижчий коефіцієнт теплового розширення, ніж чавун — тобто менше розширюється при нагріванні.

Саме через цей нижчий рівень розширення сталеві кільця часто потребують трохи вужчих зазорів, ніж аналоги з в’язкого чавуну. Оскільки сталь менше розширюється, можна витримувати менші допуски, не ризикуючи заклинюванням кілець. Однак ця перевага супроводжується вищими витратами на виробництво, через що сталеві кільця зазвичай використовуються лише в серйозних гоночних умовах і застосуваннях із екстремальним примусовим нагнітанням.

- Переваги в’язкого чавуну: Економічність, чудана зносостійкість, гарна пристосованість, терпимість до недосконалостей стінок циліндра

- Обмеження в’язкого чавуну: Нижча міцність на розрив обмежує використання в екстремально гарячих і високотискових середовищах

- Переваги сталі: Винятково висока міцність на розтяг, менше термічне розширення, збереження структури при екстремальних температурах

- Обмеження сталі: Вища вартість, менша толерантність до варіацій стінок циліндра, потребує точного монтажу

Як кільця з молібденовим покриттям впливають на розрахунок зазорів

Окрім основного матеріалу, поверхневі обробки додають ще один рівень складності до розрахунку зазорів. Кільця з молібденовим покриттям (плазмове напилення молібдену) стали стандартом для високопродуктивних застосунків — і не даремно.

Плазмове молібденове покриття створює надзвичайно тверду, пористу, стійку до зносу поверхню, яка утримує мастило, поліпшує змащення та зменшує внутрішнє тертя. Згідно з Технічним оглядом Hot Rod , комплект кілець JE Pistons Premium Race використовує технологію плазмового напилення молібдену, що забезпечує швидший обкатування та краще ущільнення цилindrів у порівнянні з аналогами без покриття.

Ось що це означає для розрахунку зазорів: кільця з молібденовим покриттям, як правило, не потребують регулювання зазорів понад базові специфікації матеріалу. Пориста структура покриття фактично сприяє ущільненню під час обкатки, саме тому багато майстрів вважають кільця з високоміцного чавуну з молібденовим покриттям оптимальним варіантом для поршневих кілець у двигунах автомобілів — забезпечуючи баланс продуктивності, довговічності та вартості.

Кільця з хромовим покриттям: Колись популярні, хромовані кільця втратили свою актуальність у високопродуктивних застосуваннях. У чому проблема? Вони надзвичайно тверді і важко обкатуються, до того ж погано витримують детонацію. Більшість досвідчених майстрів тепер повністю уникли використання хромованих кілець у високопродуктивних двигунах.

| Матеріал кільця | Коефіцієнт теплового розширення | Регулювання зазору порівняно зі стандартом | Ідеальні застосування |

|---|---|---|---|

| Сірий чавун | Помірний-Високий | Базовий (без регулювання) | Недорогі капітальні ремонти, помірна експлуатація на дорогах |

| Дюктильне залізо | Середня | Базовий (без регулювання) | Спортивна експлуатація на дорогах, легке турбонаддування, витривалість |

| Високоміцний чавун + молібденове покриття | Середня | Базовий (без регулювання) | Високопродуктивні дорожні версії, драг-рейсинг, кільцеві треки |

| Вуглецева сталь | Низький-помірний | Може зменшити на 0,001–0,002" | Високий тиск, закис азоту, екстремальне нагрівання |

| Сталь нітрована | Низький | Може зменшити на 0,002–0,003" | Професійні гонки, застосування з максимальною потужністю |

| Хромоване обличчя (не рекомендується) | Середня | Н/Д | Уникайте при створенні високопродуктивних двигунів |

Підбір матеріалу кільця залежно від цілей побудови

Отже, який матеріал підходить для вашого двигуна? Відповідь залежить від того, як ви будете його використовувати:

Вулична продуктивність і автомобілі для вихідних: Кутийкий чавун із плазмовим покриттям молібденом забезпечує ідеальний баланс. Ви отримаєте відмінну довговічність, розумну вартість та стійкі характеристики, що витримують термоциклування при повсякденній експлуатації. Застосовуються стандартні специфікації зазору — жодних коригувань не потрібно.

Гонки на дистанцію та високопродуктивні атмосферні двигуни: Перейдіть на преміальне комплектне кільце з кутого чавуну з комбінацією другого кільця зі сталі. Такий підхід дозволяє використовувати найміцніший матеріал там, де це найважливіше, одночасно контролючи вартість. Деякі конструкції розширювачів поршневих кілець краще працюють із певними поєднаннями матеріалів, тому перевірте сумісність з виробником своїх кілець.

Примусове індукційне та закис азоту: Кільця з нітриду сталі стають найкращим вибором. Їхнє нижче теплове розширення дозволяє трохи менші зазори без ризику заклинювання, а вища міцність на розрив витримує підвищений тиск у циліндрах. Для екстремальних застосувань із наддувом понад 30 psi деякі майстри розглядають кільця без зазору, які складаються з кількох перекриваючих один одного частин, повністю усуваючи прорив через торцевий зазор — хоча ці рішення мають свої особливості монтажу та вартості.

Спортивна витривалість і гонки на шосе: Тут важливою є стабільність під час тривалих циклів нагрівання. Чавун з ковкістю та молібденовим покриттям забезпечує необхідну довговічність для багатьох годин роботи на високих обертах без чутливості до зазорів, властивої сталевим кільцям з вужчими допусками.

Одне важливе зауваження: ніколи не поєднуйте матеріали кілець довільно. Комплекти кілець розроблені як системи, де матеріали верхнього кільця, другого кільця та масляного кільця підібрані так, щоб працювати разом. Заміна окремих кілець від різних виробників або з різних матеріальних груп може призвести до проблем із зазорами та сумісністю, що порушить герметизацію.

Після вибору матеріалу кілець і відповідного коригування розрахунків зазорів ви готові перейти від теорії до практики. Наступним кроком є фактичне шліфування кілець до обчислених параметрів — процес, який вимагає правильних технік і належного інструменту для досягнення точних зазорів без пошкодження поверхонь кілець.

Правильне шліфування та вимірювання зазорів кілець

Ви вже розрахували бажані параметри — тепер час зробити їх реальністю. Шліфування поршневих кілець є одним із небагатьох етапів складання, на якому ви повністю контролюєте результат. Як Пояснює Джей Мегер з Real Street Performance , "Решту робіт, виконаних у майстерні, ви маєте довіряти тому, що вони дотримувалися своїх процедур правильно. Але якщо ви пилите кільця, цілком залежить від вас зробити все правильно."

Ця відповідальність вимагає належної техніки, правильного інструменту та терпіння. Прискорення процесу або використання неправильних методів призведе до порушення тієї самої точності, яку ви обчислювали. Давайте детально розглянемо, як професійний моторист встановлює зазори у поршневих кільцях.

Вибір правильного інструменту для обпилювання кілець

Ваш вибір інструменту для зазору поршневих кілець безпосередньо впливає на точність і ефективність. Хоча технічно можливо обпилювати кільця вручну, спеціалізовані інструменти для обпилювання кілець забезпечують контроль і стабільність, необхідні для прецизійної роботи.

- Ручні інструменти для обпилювання кілець: Ці інструменти типу затискача надійно фіксують кільце, тоді як ви вручну обертаєте шліфувальний круг проти кінця кільця. Вони доступні за ціною, портативні й добре працюють для тих, хто займається збиранням двигунів час від часу. Розраховуйте витратити 30–75 доларів на якісний ручний інструмент.

- Електричні інструменти для обпилювання кілець: Ці інструменти, що працюють від двигуна, швидше та рівномірніше видаляють матеріал. Професійні майстри зібрання двигунів зазвичай віддають перевагу електричним моделям через їхню швидкість і точність. Якісні пристрої коштують від 150 до 400 доларів.

- Метод плоского напилка: У разі необхідності можна скористатися дрібним плоским напилком, але потрібно надзвичайно обережно підтримувати перпендикулярність. Цей метод повільний і схильний до утворення нерівних зазорів. Використовуйте його лише тоді, коли належні інструменти недоступні.

- Щупи: Необхідні для точного вимірювання зазору. Купіть якісний набір з пластинами з кроком 0,001 дюйма в діапазоні від 0,010" до 0,035". Зношені або пошкоджені щупи порушують точність вимірювань.

- Інструмент для вирівнювання кільця: Забезпечує горизонтальне положення кільця в отворі під час вимірювання. Як альтернативу, можна використати один із поршнів із вашого комплекту, щоб впритул прилаштувати кільце — саме цей метод багато професійних майстрів вважають найкращим.

При купівлі поршневих кілець за розміром для вашого двигуна перевірте, чи вони постачаються з попередньо встановленими зазорами чи потребують підгонки шляхом шліфування. Багато комплектів преміум-кілець мають зазори трохи менші, ніж мінімальні специфікації, спеціально залишаючи можливість точно виставити розміри під конкретний діаметр циліндра.

Поетапна техніка шліфування для точного зазору

Перш ніж приступити до шліфування кілець, зрозумійте один важливий момент: матеріал завжди можна зняти, але ніколи не можна повернути назад. Підходьте до шліфування кілець із гаслом «повільно та стабільно» — щоразу.

- Визначте та розділіть свої кільця: Перед шліфуванням чітко позначте, які кільця є верхніми компресійними, а які — другими компресійними. Згідно з Real Street Performance , верхнє кільце виготовлене з значно твердішого матеріалу, ніж друге. Якщо ви знайомитеся з процесом на більш м’яких других кільцях, а потім переходите до твердіших верхніх (або навпаки), це призводить до того, що зрізається занадто багато або замало матеріалу.

- Змастіть робочу поверхню циліндра: Нанесіть тонкий шар збірного масла або моторного масла на дзеркало циліндра, де ви будете проводити вимірювання. Це дозволить кільцю плавно ковзати та запобігатиме подряпинам на стінках циліндра під час багаторазових вставлень.

- Обережно вставте кільце: Ніколи не скручуйте і не примушуйте кільце вставлятися в отвір. «Якщо ви грубо поводитесь з кільцем, ви можете зігнути його, зламати або деформувати, і воно стане непридатним», — попереджає Мігер. Обережно встановлюйте кільце зверху, дозволяючи йому осісти в отворі за рахунок власної пружності.

- Вирівняйте кільце в отворі: Використовуйте інструмент для вирівнювання кілець або поршень, щоб просунути кільце до глибини вимірювання — зазвичай приблизно на один дюйм нижче поверхні блока, де отвір має справжній діаметр. Кільце має розташовуватися строго перпендикулярно до стінок циліндра для точного вимірювання.

- Виконайте початкове вимірювання: Вставте відповідну пластину щупа в замок кільця. Правильна пластина повинна входить із легким опором — не слабко, але й без надмірного зусилля. Запишіть це значення як початкову точку.

- Обчислення обсягу видалення матеріалу: Відніміть поточний зазор від бажаного. Це покаже, скільки саме матеріалу потрібно видалити. Наприклад: бажаний зазор 0,024" мінус поточний зазор 0,018" дорівнює 0,006" для видалення.

- Напилкуйте тільки в одному напрямку: Розмістіть кільце в інструменті для регулювання зазору так, щоб один кінець торкався поверхні напилування. Напилкуйте лише з одного боку — ніколи не перемикайтесь з боку на бік. Перемикання призводить до нерівних зазорів і підвищує ризик відколу покриття кільця.

- Дотримуйтесь перпендикулярності: Тримайте кінець кільця строго під прямим кутом до шліфувального колеса. «Коли кільце знаходиться в інструменті для напилування, слід утримувати його кінець строго перпендикулярно до різця, щоб не створити конусність на кінці кільця», — наголошує Мігер.

- Застосовуйте легкий тиск: Не робіть глибоких проходів. «Вам просто потрібно легко проводити різцем по кільцю», — радить Мігер. Сильний тиск призводить до відколів, особливо на кільцях із покриттям. Краще виконати кілька легких проходів, аніж один агресивний.

- Перевіряйте часто: Після кожних кількох проходів повертайте кільце назад у циліндр і знову вимірюйте. Коли наблизитесь до потрібного значення, перевіряйте після кожного окремого проходу. Мета — поступово наблизитися до заданого розміру, не перевищивши його.

- Зніміть заусенці з кінців кільця: Після досягнення потрібного зазору використовуйте невеликий ювелірний напильник або дрібний камінь, щоб обережно обробити краї. Ви прибираєте будь-які заусенці, утворені під час шліфування, — не зменшуючи сам зазор.

- Остаточне підтвердження: Остаточно вставте готове кільце в циліндр, правильно вирівняйте його та підтвердьте остаточний розмір. Запишіть цей зазор для документації вашої збірки.

Уникнення типових помилок при філінгу

Навіть досвідчені майстри час від часу помиляються під час шліфування кілець. Ось яких помилок слід уникати:

- Шліфування обох кінців: Завжди шліфуйте лише з одного кінця. Зміна боків призводить до нерівних зазорів і практично неможливо зберегти рівні кінці.

- Пропускання вимірювань: Захопленість може призвести до видалення надто багато матеріалу. Перевіряйте зазор після кожних кількох проходів — додаткові 30 секунд на вимірювання запобігають дорогих помилках.

- Ігнорування орієнтації кільця: Напилкуйте в тому напрямку, у якому кільце підтримується. Якщо тягнути напилок від необробленого краю, кільце може дрижати, що збільшує ризик утворення заусенців.

- Поспіх із другими кільцями: Після обробки більш твердих верхніх кілець ваш ритм схильний продовжуватися. Другі кільця м'якші — сповільніться, інакше ви перевищите ціль, навіть не помітивши цього.

- Забування про заусенці: Металеві заусенці на кінцях кілець можуть подряпати стінки циліндра під час встановлення та обкатки. Завжди завершуйте легким проходом для знімання заусенців.

- Вимірювання в неправильному місці: Отвори циліндрів часто мають невелике конусоподібне розширення або відхилення від круглості. Вимірюйте кожного разу в тому самому місці — зазвичай на одному дюймі нижче площини блока, де кільце фактично працюватиме.

Один із запитань, що часто виникає: чи слід використовувати торцеві пластини під час встановлення зазорів? За результатами ретельних випробувань Мегера: «Це, як правило, дає різницю у зазорі кільця близько 0,001 дюйма». Для більшості автомобільних та аматорських гонок цей розбій лежить у межах припустимих допусків. У випадках максимального навантаження, коли важлива кожна тисячна, вимірювання з використанням торцевої пластини забезпечує більшу точність — проте це не є критичним для більшості майстрів.

Коли ваші кільця точно відфрезеровані відповідно до специфікацій, ви готові до останнього важливого кроку: встановлення їх з правильною орієнтацією та розташуванням зазорів. Положення зазору кожного кільця по окружності поршня безпосередньо впливає на ефективність ущільнення та запобігання прориву газів.

Орієнтація встановлення кілець та розташування зазорів

Ваші кільця мають ідеальний зазор, але ще не встановлені остаточно. Від того, де ви розташуєте зазор кожного кільця по колу поршня, залежить, чи ваші розрахунки перетворяться на реальну герметичність. Якщо неправильно орієнтувати кільця, ви створите прямий шлях для виходу газів навіть через ідеально підігнані кільця.

Як Пояснює Лейк Спід-молодший з Total Seal , «повітря, паливо та іскра дають згоряння, але потужності не буде без герметизації кілець». Правильна синхронізація поршневих кілець забезпечує, щоб їхні зазори ніколи не вирівнювалися — зберігаючи стиснення, яке перетворює розраховані параметри на реальну потужність.

Пояснення схем фазування зазорів кілець

Уявіть, що станеться, коли всі три зазори кілець вирівняються вертикально. Раптово з'явиться відкритий шлях, по якому гази згоряння зможуть вільно проходити повз усі кільця прямо в картер. Це прорив газів у найгіршому вигляді — втрата потужності, забруднення масла та прискорене зношування двигуна.

Установка поршневих кілець у різних позиціях запобігає цьому, розташовуючи кожен зазор у різних місцях навколо поршня. Згідно з технічним посібником Speedway Motors, кільця фактично обертаються під час роботи двигуна залежно від малюнка хонінгування циліндра та частоти обертів двигуна. Правильне початкове розташування зазорів забезпечує те, що навіть при обертанні зазори ніколи не вирівнюються, щоб утворити чіткий шлях для прориву газів.

Ось стандартний шаблон розташування зазорів поршневих кілець, який використовують більшість виробників:

| Тип кільця | Позиція зазору (від поршневого пальця) | Орієнтир розташування |

|---|---|---|

| Верхнє компресійне кільце | 180° (навпроти пальця) | Сторона впуску поршня |

| Друге компресійне кільце | 0° (на пальці) або 90° | Сторона випуску поршня |

| Верхній замок масляного кільця | 90° від пальця (сторона тиску) | Сторона тиску циліндра |

| Розширювач масляного кільця | 180° від замків | Між проміжками замків |

| Нижній замок масляного кільця | 270° від пальця (протитискова сторона) | Протитискова сторона циліндра |

Що таке штовхальний бік? У двигуні, який обертається за годинниковою стрілкою, якщо дивитися з переднього боку, штовхальний бік — це лівий бік кожного поршня, тобто той бік, на який поршень тисне під час робочого ходу. Протилежний бік називається антиштовхальним.

Положення зазору кільця на поршні — це важливий момент, на який слід звернути увагу під час збирання двигуна. Правильна орієнтація поршневих кілець при їх встановленні забезпечить належну роботу й герметизацію.

Правильна орієнтація кілець для максимальної герметизації

Крім положення зазору, важливою є також вертикальна орієнтація кожного кільця. Більшість компресійних кілець мають чітко визначений верхній бік, який повинен бути спрямований до днища поршня — якщо встановити їх навпаки, це призведе до надмірного споживання мастила.

Згідно з даними тестування Hastings Piston Rings, встановлення лише одного кільця навиворіт призводить до погіршення контролю за маслом на 53% — зниження з 8076 миль на кварту до лише 3802 миль на кварту. Це одне неправильно встановлене кільце з шести спричиняє катастрофічне зростання витрати масла.

Ось як визначити правильний напрямок встановлення поршневих кілець:

- Шукайте позначки "TOP" або "PIP": Крапка, позначка pip або штампування "TOP" вказує, який бік має бути обернений до днища поршня. Як пояснює Enginetech: «Слово 'TOP' не означає, що це верхнє кільце! Натомість це означає, що цей бік кільця повинен бути спрямований до верхньої частини двигуна».

- Перевірте наявність внутрішніх фасок: Кільця з внутрішніми фасками, як правило, встановлюються фаскою вниз (у бік картера), якщо інше не позначено. Фаска створює крутильний момент, що покращує ущільнення.

- Визначте зовнішні канавки: Кільця з канавками на зовнішньому діаметрі та позначками pip встановлюються канавкою вниз, а позначкою pip — вгору.

- Нейтральні кільця: Кільця без крапок, фасок чи канавок можна встановлювати будь-яким способом — хоча такі кільця стають дедалі рідшими в експлуатації підвищеної вимогливості.

Загальне правило від Керівництва з установки Enginetech : фаски вниз, а крапки/позначки «top» — вгору. Завжди перевіряйте конкретні інструкції, що входять до комплекту ваших кілець, оскільки можуть бути винятки.

Послідовність установки поршневих кілець

Порядок установки поршневих кілець передбачає певну послідовність, призначену для захисту кожного компонента під час складання:

- Розширювач масляного кільця першим: Встановіть розширювач у третю канавку. Згідно з Enginetech, якісні розширювачі спроектовані так, щоб не перекриватися — просто розсуньте їх вручну та вирівняйте по канавці.

- Нижній масляний рейковий сегмент другим: Помістіть один кінець у канавку та «спірально» оберніть навколо поршня. Відтягуйте його від верхньої частини поршня, щоб уникнути подряпин. Розташуйте розрив з боку антиповздовжньої сторони.

- Третій верхній масляний рейок: Та сама спіральна техніка. Розташуйте зазор на стороні тиску — на 180° від нижнього рейка.

- Четвертий другий компресійний поршневий кільце: Використовуйте спеціальний інструмент для встановлення поршневих кілець — ніколи не встановлюйте компресійні кільця спіральним способом. Розведення їх спірально може деформувати кільце і порушити його роботу. Розташуйте зазор на 90° від масляних рейок, з боку випуску.

- Останнє верхнє компресійне кільце: Той самий метод встановлення за допомогою інструмента. Розташуйте зазор на 180° від другого кільця, з боку впуску.

Чому саме такий порядок? Встановлення знизу вгору захищає вже встановлені кільця від пошкодження під час подальшого монтажу. І ніколи не використовуйте спіральний метод для компресійних кілець, оскільки Enginetech попереджає , "Ніколи не варто загортати компресійні кільця спірально, бо вони можуть деформуватися і правильно не працювати."

Особливості орієнтації поршневих кілець LS

З огляду на популярність двигунів LS, орієнтація поршневих кілець LS заслуговує окремої уваги. Основні принципи таймінгу залишаються незмінними, але тим, хто збирає двигуни LS, слід звернути увагу:

- Двигуни LS обертаються за годинниковою стрілкою, якщо дивитися спереду, тому ліва сторона (сторона водія в більшості випадків) є тяговою стороною

- Розташовуйте розрив верхнього кільця у напрямку впускних каналів — зазвичай під невеликим кутом до центру V-подібної форми

- Розриви другого кільця орієнтуйте у бік випускних отворів

- Стандартний зсув на 90° між розривами компресійних кілець застосовується

Багато виробників поршнів для двигунів LS із сторонніх постачальників включають схему встановлення поршневих кілець, специфічну для їхніх продуктів. Завжди користуйтесь документацією виробника, коли вона доступна, оскільки деякі конструкції поршнів мають асиметричні особливості, що впливають на оптимальне розташування розривів.

Типові помилки при орієнтації, яких слід уникати

Навіть досвідчені майстри час від часу допускають помилки при встановленні. Звертайте увагу на такі поширені проблеми:

- Вирівнювання всіх розривів Якщо не зміщувати зазори, утворюється прямий шлях для продуву. Завжди перевіряйте остаточне положення зазорів перед встановленням поршня в циліндр.

- Встановлення кілець уверх дном: Згідно з тестами Hastings, неправильна орієнтація призводить до підвищення витрати масла на 53 %, що доводить важливість правильного розташування. Двічі перевіряйте кожне кільце.

- Надівання компресійних кілець спіраллю: Це спотворює геометрію кільця та погіршує ущільнення. Використовуйте спеціальні інструменти для встановлення кілець.

- Подряпини на днищі поршня: Під час встановлення відводьте кільця від днища. Подряпини на днищі створюють концентрації напруження.

- Плутанина з силовою стороною: Знати напрямок обертання двигуна, щоб правильно визначити силову та протисилову сторони.

- Пропускання фінальної перевірки: Після встановлення всіх кілець оберіть кожне з них, щоб переконатися, що воно вільно рухається, і перевірте положення зазорів перед тим, як продовжувати встановлення поршнів.

Як Рекомендує Hastings , «Це займає лише хвилину — перевірте всі кільця на поршні на правильність встановлення перед монтажем поршнів». Ця хвилина перевірки запобігає годинам розбирання та дорогому заміні компонентів.

Якщо компресійні кільця правильно орієнтовані та виставлені за годинниковою стрілкою, залишилася ще одна група кілець, яку більшість майстрів повністю ігнорує: масловідбивні кільця. Розуміння вимог до зазорів масловідбивних кілець завершує ваші знання щодо встановлення кілець і запобігає проблемам зі споживанням мастила, що турбують багато інакше добре зібраних двигунів.

Вимоги до зазору масловідбивних кілець та їх встановлення

Ось яка неприємна реальність: більшість керівництв щодо зазорів поршневих кілець припиняються після розгляду компресійних кілець. Проте ваша трикомпонентна система масловтягувальних кілець відіграє не менш важливу роль у роботі двигуна — контролює споживання мастила, забезпечує належне змащення стінок циліндра та запобігає утворенню знаменитого синього диму, що свідчить про погане ущільнення двигуна. Розуміння того, яку функцію виконує поршневе кільце в положенні регулювання мастила, перетворює ваш мотор з «майже готового» на справді всебічно продуманий.

На відміну від компресійних кілець, які в основному ущільнюють камеру згоряння, масловтягувальні кільця забезпечують тонкий баланс між запобіганням потраплянню мастила в камеру згоряння та підтримкою достатнього змащення стінок циліндра. Якщо зазор масловтягувального кільця встановлено неправильно, ви будете або надмірно споживати масло, або позбавите стінки циліндрів необхідного змащення.

Специфікації зазорів розширювача та рейок масловтягувального кільця

Ваша масляна кільцева група складається з трьох окремих компонентів, які працюють разом: розширювача з нержавіючої сталі та двох рейок із хромовим покриттям. Кожен з них потребує врахування певного зазору під час встановлення поршневих кілець.

Згідно Документація з установки Ross Racing , спочатку встановлюється розширювач масляного кільця, його кінці повинні бути спрямовані вниз і стикуються один з одним — не перекриваючись. Цей розширювач забезпечує радіальну силу, що виштовхує рейки назовні, притискуючи їх до стінки циліндра, чим зчищає масло назад у картер.

Зазори рейок мають конкретні вимоги до розташування, які багато майстрів ігнорують:

- Зазор верхньої рейки: Розташуйте приблизно на 90° проти годинникової стрілки від зазору розширювача

- Зазор нижньої рейки: Розташуйте приблизно на 90° за годинниковою стрілкою від зазору розширювача

- Зазор розширювача: Повинен залишатися відокремленим від обох зазорів рейок щонайменше на 90°

Чому так важливе положення зазорів у поршневих кільцях для масляних кілець? Як пояснює Ross Racing, якщо обидва рейкові кільця встановлені зі збігом зазорів, тертя між внутрішніми сторонами рейок і опорними підкладками розширювача концентрує напруження на невеликій кількості виступів розширювача. Це концентроване напруження призводить до того, що найбільш навантажений виступ ламається, повністю руйнуючи систему регулювання масла.

Щодо специфікацій зазорів, технічна документація CP-Carrillo встановлює чіткі мінімуми: масляні кільця рейок потребують мінімального зазору 0,015 дюйма незалежно від типу застосування — будь-то атмосферний двигун для вулиці, турбонаддув для перегонів або двигун із застосуванням закису азоту. Ця специфікація залишається сталою, оскільки масляні кільця працюють у більш прохолодному середовищі, ніж компресійні кільця, і мають менший тепловий розширення під час роботи.

Чому часто ігнорують зазори масляних кілець

Задумайтеся, як зазвичай подається інформація про двигуни: детально розглядаються параметри компресійних кілець, поетапно описуються методи обробки, а ось масляним кільцям приділяється лише коротке згадування перед тим, як перейти далі. Це створює небезпечний прогалину в знаннях у майстрів, які помилково вважають, що масляні кільця є менш важливими.

А насправді, згідно з технічним бюлетенем Engine Australia, друге компресійне кільце забезпечує 80% контролю за маслом і лише 20% контролю за стисненням. Якщо поєднати це з окремим вузлом масляного кільця, виходить система, в якій компоненти контролю за маслом значно переважають над компонентами, призначеними виключно для ущільнення стиснення.

Правильна орієнтація поршневих кілець і підбір розміру зазорів масляних кілець безпосередньо впливають на два ключових результати:

Контроль витрати масла: Правильно відкореговані та встановлені масловідводні кільця зчищають надлишок мастила зі стінок циліндра при кожному ході вниз, повертаючи його в картер через дренажні отвори в поршні. Якщо зазор занадто великий, масло прослизатиме в камеру згоряння. Якщо занадто малий — кільця заклинює або стикаються, повністю втрачаючи ефективність зчищення.

Змащення стінки циліндра: Масловідводне кільце має залишати достатню плівку мастила на стінці циліндра, щоб компресійні кільця могли по ній рухатися. Неправильні зазори або положення призводять до недостатнього змащення верхніх кілець, що прискорює знос і може спричинити задирання.

Симптоми неправильних зазорів масловідводних кілець

Як дізнатися, чи саме зазори масловідводних кілець спричиняють проблеми? Звертайте увагу на такі ознаки:

- Синій дим з вихлопної труби: Особливо помітний під час гальмування двигуном або після тривалого простою, синій дим вказує на потрапляння мастила в камеру згоряння — найчастіше через погане ущільнення масловідводними кільцями

- Підвищений розхід мастила: Часте додавання мастила між замінами вказує на те, що масло виходить за кільця, а не залишається у картері

- Забруднені свічки запалювання: Свічки, забруднені маслом, із вологими чорними відкладеннями вказують на потрапляння масла в камеру згоряння

- Низька компресія при гарному тесті на витік: Цей контрінтуїтивний результат може свідчити про проблеми з масляними кільцями, які впливають на загерметичення всієї групи кілець

- Масло у впускному колекторі: У двигунів із системою вентиляції картера (PCV) надмірні проривні гази через погане герметичне ущільнення масляних кілець можуть виштовхувати масляний туман у впускний колектор

- Подряпини на стінках циліндрів: Недостатнє мащення через неправильно встановлені масляні кільця прискорює знос стінок циліндрів

Положення поршневих кілець у вашому масляному комплекті також впливає на вимоги до зазору за кільцем. Компанія Ross Racing вказує приблизно 0,030" зазору за кільцем для своїх масляних кілець — значно більше, ніж 0,004", необхідні для компресійних кілець. Цей збільшений зазор забезпечує вільний радіальний стік масла, яке зчищається зі стінки циліндра, до масляних дренажних отворів без перешкод.

Останній момент, який слід врахувати: ніколи не обпилюйте масляні кільця з двох частин. Як чітко попереджає CP-Carrillo у своїх специфікаціях на кільця для дизельних двигунів, масляні кільця з двох частин не слід обпилювати. Трикомпонентні комплекти з окремими розширювачами та рейками постачаються заздалегідь прогапованими та відповідно до розміру потрібного діаметра — ваше завдання полягає у правильному монтажі та позиціонуванні зазорів, а не зміні зазорів.

Тепер, коли ви ознайомлені зі специфікаціями масляних кілець, ви розглянули кожен компонент групи кілець. Але що відбувається, коли щось йде не так? Уміння розпізнати симптоми проблем із зазорами кілець та знати, як їх діагностувати, відрізняє успішних майстрів від тих, хто повторює дорогі помилки.

Діагностика проблем із зазорами поршневих кілець та їхні рішення

Ви розрахували зазори, підігнали кільця та встановили все з правильним орієнтуванням — але що відбувається, коли ваш двигун починає демонструвати симптоми, які свідчать про несправність? Чи то загадкова втрата потужності, чи надмірний дим, чи зненавиджений звук тертя — розуміння того, як діагностувати проблеми зазору кілець, відрізняє швидкий ремонт від повного розбирання. Ідеально — правильно виставити зазор поршневих кілець з першого разу, але так само важливо вміти виявляти та усувати проблеми, коли вони виникають.

Проблеми із зазором кілець зазвичай поділяються на дві категорії: занадто малий зазор, що призводить до негайних і часто катастрофічних пошкоджень, або надто великий зазор, який спричиняє постійні проблеми з продуктивністю та витратами. Обидва сценарії мають чіткі симптоми, які, коли ви знаєте, на що слід звертати увагу, безпосередньо вказують на первинну причину.

Симптоми надто малого зазору кільця

Коли зазори кілець недостатні для теплового розширення, наслідки швидко загострюються. Це не повільне зношування — це часто раптовий і дорогий вихід з ладу, який відбувається саме тоді, коли двигун працює під максимальною навантаженням і генерує максимальну температуру.

Згідно Діаграма пошкодження поршнів MS Motorservice , заклинювання через перегрівання є однією з найпоширеніших катастрофічних несправностей. Коли кінці кілець стикаються, вони створюють величезне зусилля назовні проти стінки циліндра. Це зусилля викликає теплоту тертя, яку система охолодження не може компенсувати, що запускає лавину подій, яка руйнує поршні, кільця та часто саму гільзу циліндра.

Звертайте увагу на такі ознаки надто малих зазорів кілець:

- Сліди затертості на стінках циліндрів: Вертикальні подряпини вказують на те, що кільця тертьоважать під надмірним тиском

- Змінений колір юбок поршнів: Сині або бронзові відтінки свідчать про перегрівання від тертя

- Пошкодження перемичок під кільця: Розтягнуті або потріскані перемички виникають, коли кінці кілець стикаються й розсовують матеріал поршня

- Раптова втрата потужності під навантаженням: Заклинювання часто відбувається при повністю відкритій дросельній заслінці, коли теплове розширення досягає піку

- Металеві звуки під час прогріву: На початковому етапі терття виникає чутний контакт до повного заклинювання

- Обрив кілець: Коли зазори повністю зникають, матеріал кільця не має куди подітися — щось мусить уступити

Коли поршневі кільця розширюються понад допустимий зазор, замки кілець розходяться під дією сили. У крайніх випадках це може буквально відірвати днище поршня від решти його тіла — дорогий урок з термодинаміки.

Перехід від надто малих зазорів до катастрофічного пошкодження відбувається швидше, ніж очікують більшість майстрів. На повній робочій температурі, коли тиск наддуву різко підвищує температуру в циліндрах, між початковим контактом кілець і повним заклинюванням може пройти лише кілька секунд. Саме тому формули множників, описані раніше, передбачають запас безпеки — і саме тому досвідчені майстри обирають трохи більші зазори замість мінімальних значень.

Діагностика надмірного продуву через великі зазори

Занадто великі зазори створюють протилежну проблему: замість механічної несправності ви спостерігаєте поступове погіршення продуктивності, яке може бути не відразу помітним. Надмірний продув призводить до втрати потужності, забруднення мастила та прискореного зносу компонентів — проте двигун продовжує працювати, приховуючи серйозність проблеми.

Симптоми надмірно великих зазорів поршневих кілець включають:

- Знижені показники стиснення: Постійно низькі значення стиснення у всіх циліндрах свідчать про системні проблеми із зазорами

- Підвищений тиск у картері: Гази продуву підвищують тиск у картері, що може призводити до витоку мастила через ущільнення

- Забруднення масла: Продукти згоряння потрапляють у картер, розбавляючи й окислюючи моторне масло

- Втрата потужності на високих обертах: Там, де важливе ущільнення кільця, надмірні зазори значно погіршують продуктивність

- Дим із сапуна або PCV: Видиме продування вказує на те, що гази згоряння проходять повз кілець

- Прискорене споживання мастила: Хоча це зазвичай пов'язано з проблемами масляних кілець, продування через компресійні кільця також збільшує споживання

Що таке ремонт кілець, коли винуваті зазори? Це означає демонтаж поршнів, вимірювання поточних зазорів і шліфування до потрібних параметрів або повну заміну кілець, якщо вони зношені понад допустимі межі. Перш ніж розбирати двигун, слід провести належне діагностичне тестування, щоб підтвердити, чи дійсно проблема в кільцях.

Тестування стиснення та аналіз витоків

Два доповнюючі тести дозволяють виявити стан ущільнення кілець без розбирання: тестування стиснення та тестування витоків. Використання обох разом дає повне уявлення про стан вашого комплекту кілець.

Тестування стиснення: Цей тест вимірює, який тиск може створити циліндр під час такту стиснення. Для отримання точних результатів:

- Прогрійте двигун до повної робочої температури

- Вимкніть запалювання та подачу палива

- Зніміть всі свічки запалювання

- Встановіть манометр стиснення у перший циліндр

- Прокрутіть двигун щонайменше на чотири такти стиснення

- Запишіть максимальний тиск

- Повторіть для всіх циліндрів

У справних двигунів зазвичай показники становлять 150–200 фунтів на квадратний дюйм залежно від ступеня стиснення, а розбіжність між циліндрами — не більше 10%. Послідовно низькі показники по всіх циліндрах свідчать про системні проблеми з розривом кілець або ущільненням. Один або два циліндри з низьким тиском вказують на локальні несправності.

Тестування витоку: Цей тест полягає у нагнітанні тиску в циліндрі, коли поршень знаходиться у верхній мертвій точці (ВМТ), і вимірюванні швидкості виходу цього тиску. Він є більш діагностичним, ніж тест стиснення, оскільки дозволяє почути, звідки відбувається витік:

- Витік повітря через випускний колектор: Проблема з випускним клапаном

- Витік повітря через впускний колектор: Проблема з впускним клапаном

- Витік повітря через сапун картера: Проблема з ущільненням кілець — основна тема вашого посібника щодо зазору кованих поршневих кілець

- Бульбашки в охолоджувальній рідині: Злам прокладки головки блоку

Допустимі відсотки витоку залежать від стану двигуна та його призначення. У новому гоночному двигуні витоки можуть становити 2–5%, тоді як у серійному двигуні з пробігом — 10–15% і він все ще може працювати задовільно. Показники понад 20% зазвичай вказують на проблеми з кільцями, клапанами або прокладками, які потребують уваги.

Таблиця порівняння проблем із зазором кілець

Наведена нижче таблиця узагальнює симптоми, причини та рішення найпоширеніших проблем із зазором кілець, з якими ви можете зіткнутися:

| Симптом | Ймовірна причина | Підтвердження діагностики | Рішення |

|---|---|---|---|

| Задирання/подряпини на стінках циліндрів | Зазори кілець занадто малі, стикаються при нагріванні | Візуальний огляд показує вертикальні подряпини | Розточити циліндри, перерахувати зазори з правильним коефіцієнтом |

| Заклинювання поршня під час різкого прискорення | Недостатній зазор для тепловиділення при примусовому нагнітанні | Пошкоджені перемички під кільця, видно поламані кільця | Замінити поршні/кільця, збільшити зазор для конкретного застосування |

| Низька компресія у всіх циліндрах | Зазори у кільцях надто великі | Тест стиснення показує 120 фунтів на кв. дюйм або нижче | Замініть кільця на правильний розмір з підгонкою пилкою |

| Сильне продування через сапун | Надмірний зазор у стиковому з'єднанні кілець або зношені кільця | Тест витоку повітря показує наявність повітря в картері | Замініть набір кілець, перевірте розрахунки зазорів |

| Синій дим під час гальмування двигуном | Неправильні зазори або положення масловтягуючих кілець | Витрати мастила перевищують 1 кварта/1000 миль | Перевірте встановлення масляного кільця, перевірте положення зазору |

| Втрата потужності лише на високих обертах | Тремтіння кільця через тиск між кільцями | Зазор другого кільця менший, ніж у верхнього кільця | Збільште зазор другого кільця відповідно до специфікацій виробника |

| Нестабільна стисливість між циліндрами | Нерівномірне шліфування зазорів або помилки при встановленні | Стисливість відрізняється більше ніж на 10% між циліндрами | Огляньте окремі кільця, за необхідності відрегулюйте зазор |

| Тріщини або розтягування перемички поршня | Серйозне заклинювання кілець | Візуальний огляд поршневих кілець | Замінити поршні та кільця, збільшити зазори |

Стратегії профілактики надійного ущільнення кілець

Замість діагностики проблем після їх виникнення, реалізація належних стратегій профілактики під час початкової збірки повністю усуває більшість проблем із зазорами кілець:

Розраховуйте для вашого конкретного застосування: Турбозаряджена силова установка для вулиці/треку не потребує таких самих зазорів, як атмосферна. Використовуйте відповідний коефіцієнт для рівня потужності та тиску примусового нагнітання. Якщо виникають сумніви, краще вибрати більший зазор — незначна втрата стиснення від трохи більших зазорів є незначною порівняно з ризиком заклинювання.

Перевіряйте кожне кільце: Не припускайте, що кільця з передвстановленим зазором мають правильний розмір для вашого циліндра. Вимірюйте кожне окреме кільце в тому циліндрі, де воно фактично буде встановлене. Розміри циліндрів трохи відрізняються, а виробники кілець можуть поставляти продукцію з розмірами, розрахованими на номінальні, а не фактичні параметри.

Фіксуйте все документально: Запишіть виміряні зазори для кожного кільця в кожному циліндрі. Якщо пізніше виникнуть проблеми, ця документація допоможе діагностувати, чи були зазори правильними під час складання, чи нові проблеми виникли через знос.

Постачальники компонентів якісного рівня: Під час створення високопродуктивних двигунів, де важлива точність зазору кілець, якість компонентів стає критичною. Виробники, які мають сертифікацію якості, такі як Shaoyi (Ningbo) Metal Technology пропонують точні рішення гарячого штампування з сертифікацією IATF 16949 та суворим контролем якості. Їхнє власне інженерне підприємство забезпечує надійні автокомпоненти, наприклад, штамповані поршні, які відповідають точним специфікаціям — саме таку точність виробництва потрібно мати, щоб доповнювати ваші ретельні розрахунки зазорів.

Дотримуйтесь процедур обкатки: Навіть ідеально встановлені кільця потребують належної обкатки, щоб правильно сісти. Дотримуйтесь рекомендацій виробника кілець щодо початкових циклів нагріву та поступового навантаження. Прискорена обкатка може пошкодити кільця, перш ніж вони зможуть адаптуватися до нерівностей стінок циліндра.

Контролюйте після початкової експлуатації: Виконуйте тести стиснення та витоку після обкатки і періодично після цього. Вчасне виявлення проблем, ще до того як вони стануть причинами пошкодження поршнів, дозволяє усунути їх з мінімальними витратами.

Різниця між надійним двигуном високої продуктивності та дорогим відмовленням часто зводиться до деталей, описаних у цьому посібнику щодо зазорів кілець кованого поршня. Від розуміння того, чому ковані поршні вимагають інших специфікацій, через правильне вирівнювання кілець під час встановлення, аж до розпізнавання симптомів несправностей до їхнього загострення — кожен елемент сприяє створенню двигунів, які стабільно виробляють потужність сезон за сезоном.

Поширені запитання про зазори кілець кованого поршня

1. Який рекомендований зазор кільця поршня для кованих поршнів?

Відстань між кільцями кованого поршня залежить від типу застосування та діаметра циліндра. Для природно аспірованих високопродуктивних двигунів, що використовуються на дорогах загального користування, слід використовувати значення діаметра циліндра × 0,0045" для верхнього кільця та діаметр циліндра × 0,0050" для другого кільця. Для турбонаддувних і компресорних двигунів необхідна мінімальна відстань діаметра циліндра × 0,0060" для обох кілець, а для двигунів із системою подачі закису азоту потужністю понад 200 к.с. потрібна відстань діаметра циліндра × 0,0070". Ці більші зазори враховують більше теплове розширення алюмінієвого сплаву 2618, який використовується в кованих поршнях, у порівнянні з литими аналогами.

2. Яке практичне правило щодо зазору поршня для кованих поршнів?

Для кованих поршнів зазор між поршнем і стінкою повинен становити 0,075%–0,1% від діаметра циліндра. Цей збільшений зазор у порівнянні з литими поршнями (зазвичай 0,0005–0,001") враховує вищий коефіцієнт теплового розширення алюмінієвого сплаву 2618. Щодо конкретно кінцевих зазорів кілець, помножте діаметр циліндра на відповідний коефіцієнт залежно від застосування: 0,0045" — для атмосферних двигунів, що використовуються на дорогах; 0,0060" — для двигунів із наддувом; 0,0070" — для гоночних двигунів із закисом азоту.

3. Чому зазор у другому кільці має бути більшим, ніж у верхньому кільці?

Зазор у другому кільці має бути більшим за зазор у верхньому кільці, щоб запобігти нагромадженню тиску між кільцями. Коли гази від згоряння проникають повз верхнє кільце, вони застрягають між двома компресійними кільцями. Більший зазор у другому кільці забезпечує шлях для виходу цих газів, запобігаючи підняттю верхнього кільця з канавки поршня та виходу його з ладу. Випробування MAHLE підтверджують, що збільшення зазору другого кільця підвищує стабільність верхнього кільця й поліпшує загальне компресійне ущільнення, особливо на високих обертах, де хитання кілець може погіршити робочі характеристики.

4. Як правильно підпилювати поршневі кільця до потрібного зазору?

Обробляйте поршневі кільця спеціальним інструментом для регулювання зазору, працюючи лише з одного кінця — ніколи не перемикайтесь з боку на бік. Вставте кільце в мащену порожнину, вирівняйте його за допомогою поршня або інструмента для вирівнювання на відстані приблизно одного дюйма нижче від площини блока, потім виміряйте щупами. Обпиляйте невеликими проходами, часто перевіряючи, коли наближаєтеся до потрібного зазору. Зберігайте перпендикулярність торця кільця до шліфувального круга, щоб уникнути конусності, і завжди знімайте заусенці після досягнення остаточного виміру. Пам'ятайте, що верхні компресійні кільця твердіші, ніж другі кільця, тому відповідно регулюйте тиск під час обпилювання.

5. Які симптоми неправильних зазорів поршневих кілець?

Занадто малі зазори призводять до подряпин на стінках циліндрів, потемніння юбок поршнів, поломки кілець і потенційно катастрофічного заклинювання під навантаженням. Занадто великі зазори призводять до низького стиснення, надмірного прориву газів, який видно з сапуна картера, підвищеного витрати масла та втрати потужності, особливо на високих обертах. Виконайте перевірку стиснення (бажано 150–200 фунтів на квадратний дюйм із різницею менше 10% між циліндрами) та тестування витоків, щоб діагностувати проблеми зі стисненням кілець, перш ніж вони переростуть у дороге відновлення.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —