Контрольний список кованих внутрішніх деталей двигуна перед першим запуском на динамометричному стенді

Розуміння кованих внутрішніх деталей і чому вони необхідні для вашої збірки

Ви вже визначили свої цілі щодо потужності, розрахували тиск наддуву і мрієте про перший заїзд на динамометричному стенді. Але вас не полишає одне питання: чи витримають внутрішні деталі вашого двигуна ті навантаження, які ви плануєте на нього покласти? Це занепокоєння цілком обґрунтоване — адже штатні деталі мають дуже реальні обмеження, які можуть перетворити вашу мрію на дорогу купу сміття.

Ось тут-то справжній контрольний список кованих внутрішніх деталей двигуна стає вашим найкращим помічником. Перш ніж щось збирати або віддавати зароблені гроші, вам потрібно точно знати, на що слід звернути увагу та що перевірити. На відміну від розпливчастих посібників, які лише торкаються теми, ця стаття пропонує реальний друкований контрольний список, який ви можете взяти з собою до постачальника чи майстерні.

Чому штатні компоненти мають обмеження потужності

Штатні поршні та шатуни розроблені для одного: надійного та економічного виробництва. Виробники використовують литі деталі, оскільки їх дешевше виготовляти у великих масштабах. Процес лиття передбачає заливання розплавленого алюмінію або сталі в форму та охолодження. Хоча це цілком підходить для потужностей, передбачених заводом, литі деталі містять дрібні повітряні бульбашки та домішки, які стають критичними слабкими місцями під високим навантаженням.

Розглянемо штатний двигун LS як практичний приклад. Згідно з PowerNation зазвичай витримують близько 500–550 кінських сил за належного налаштування. Якщо перевищити цей показник за допомогою примусового нагнітання, швидко можна отримати розплавлені поршні та вигнуті шатуни. Внутрішні компоненти двигуна просто не були розраховані на такі теплові та механічні навантаження.

Пояснення переваг кованого матеріалу

Що таке ковані внутрішні компоненти і чому вони важливі? Значення терміна «ковані внутрішні компоненти» пов’язане з методом виробництва. Натомість розплавлений метал заливається у форми, ковані деталі виготовляються з цільних шматків металу, які стискаються під екстремальним тиском. Цей процес забезпечує рівномірну структуру зерна по всьому матеріалу, усуваючи слабкі місця, властиві литим деталям.

Переваги кованих поршнів та шатунів включають:

- Вищу міцність і довговічність при великих навантаженнях і високих обертах

- Кращий опір до високих температур, детонації та самозаймання

- Більш точні розміри та вужчі допуски

- Можливість виготовлення тонших стінок для зменшення ваги

Коли ви встановлюєте якісні ковані внутрішні компоненти, ви не просто модернізуєте деталі — ви отримуєте спокій. Той самий двигун LS, який зі штатними компонентами досягав максимум 550 кінських сил, раптово може витримувати понад 800 кінських сил завдяки кованим поршням і шатунам.

Внутрішнє оновлення двигуна є кардинальним. Ковані шатуни мають однорідну структуру зерна, що мінімізує внутрішні дефекти, тоді як ковані поршні поглинають теплове навантаження та ударні навантаження, які знищили б литі аналоги. Незалежно від того, чи плануєте ви турбозаряджений автомобіль для вулиці чи гоночний двигун з високими обертами, ковані компоненти забезпечують надійну основу для потужності.

Тепер, коли ви розумієте, чому важливі ковані компоненти, давайте розглянемо конкретні марки матеріалів, контрольні точки та аспекти сумісності, які слід перевірити перед покупкою.

Марки матеріалів та вибір сплавів для максимальної міцності

Зрозуміння того, чому важливі ковані деталі, — це лише половина справи. Справжнє питання полягає в тому: які матеріали слід вказувати при створенні кованого двигуна? Не всі ковані компоненти двигуна однакові. Сплав, який ви обираєте, безпосередньо впливає на міцність, теплову поведінку та термін служби вашого обертового механізму в умовах екстремального навантаження. Розглянемо ключові марки матеріалів, щоб ви могли ухвалювати обґрунтовані рішення щодо закупівель, а не покладатися на маркетингові гасла.

Марки сталі для колінчастих валів та шатунів

Придбаючи високопродуктивні компоненти двигуна, такі як колінчасті вали та шатуни, ви зустрінете два основні сплави сталі: 4340 та 300M. Обидва ці сплави — це надміцні сталі, яким довіряють у автоспорті та авіаційно-космічній галузі, проте вони значно відрізняються за властивостями в екстремальних умовах.

сталь 4340 — це нікелево-хромо-молібденовий сплав, який десятиліттями є промисловим стандартом. Згідно з KingTec Racing , 4340 пропонує добре збалансоване поєднання міцності, гнучкості та економічної ефективності. Його типова межа міцності становить 1080–1250 МПа з межею плинності близько 900 МПа. Для двигунів потужністю 500–700 к.с. 4340 залишається оптимальним варіантом — доступний, надійний і достатньо міцний для більшості реальних умов.

сталь 300М бере перевірену формулу 4340 і підвищує її за рахунок додавання кремнію та ванадію. Спочатку розроблений для шасі літаків, 300M забезпечує межу міцності в діапазоні 1900–2050 МПа та межу плинності близько 1850 МПа. Це робить його ідеальним для двигунів драг-рейсингу потужністю понад 1000 к.с., двигунів для спортивних перегонів на витривалість та високообертових атмосферних двигунів з обертами понад 9000 об/хв.

Ось ключова відмінність: 4340 зберігає міцність до приблизно 400 °C, тоді як 300M надійно працює при трохи вищих температурах — близько 450 °C. Ця термічна перевага стає критичною в системах із турбонаддувом або компресором, де часто виникають теплові піки. Однак, 300M коштує дорожче і вимагає професійної термообробки для реалізації всього свого потенціалу.

Вибір сплаву поршнів за цільовою потужністю

Функції поршнів виходять за межі простого передавання сили згоряння на колінчастий вал — вони мають витримувати температури понад 1000 °F, опираючись детонації та тепловому розширенню. Порівнюючи ковані поршні з литими, вибір матеріалу стає ще важливішим у разі використання кованих деталей.

Два алюмінієві сплави домінують на ринку продуктивних поршнів: 4032 та 2618. Згідно з Mountune USA , хоча обидва можуть бути взаємозамінними в окремих застосуваннях, їх експлуатаційні характеристики значно відрізняються.

сплав 4032 це висококремніевий (12%) алюміній з низьким розширенням. Поршні, виготовлені з цього сплаву, можна встановлювати з меншим зазором між поршнем і гільзою, що забезпечує тихішу роботу й краще ущільнення кілець. Він більш стабільний і довше зберігає цілісність канавок під кільця, що продовжує термін служби. Однак знижена пластичність робить його менш придатним для автоспортивних застосувань із екстремальним тиском у циліндрах.

сплав 2618 майже не містить кремнію, що робить його значно більш пластичним і краще пристосованим для застосувань із великим навантаженням. Згідно з JE Pistons , 2618 розширюється приблизно на 15% більше, ніж 4032, тому потрібен більший зазор між поршнем і стінкою. Це означає, що ви почуєте «стукіт поршня» під час холодного пуску, але виняткова міцність сплаву, стійкість до втоми та здатність витримувати високі температури роблять його найкращим вибором для турбонаддувних, компресорних або систем із закачуванням азоту.

| Матеріал | Міцність на розрив | Тепловий ліміт | Коефіцієнт розширення | Оптимізація ваги | Ідеальне призначення потужності |

|---|---|---|---|---|---|

| сталь 4340 | 1080-1250 МПа | ~400°C | Стандарт | Середня | 500-700 к.с. для вулиці/треку |

| сталь 300М | 1900-2050 МПа | ~450°C | Стандарт | Можливий легший переріз | 1000+ к.с. професійний автоспорт |

| алюміній 4032 | Висока твердість | Відмінна стійкість | Низьке розширення | Стандарт | Вуличні виступи, помірне підвищення |

| алюміній 2618 | Висока пластичність | Відмінна термостійкість | на 15% вище, ніж 4032 | Стандарт | Підвищений наддув, закачування азоту, гоночні застосування |

Для більшості двигунів, створених для вуличних виступів із незначними модернізаціями, шатуни 4340 у парі з поршнями 4032 пропонують чудове співвідношення ціни та надійності. Для кованого двигуна, призначеного для серйозного використання на трасі або значного збільшення потужності, доцільно перейти на шатуни 300M і поршні 2618, щоб отримати необхідний запас міцності. Правильно підбирайте матеріали залежно від бажаної потужності, і ваші внутрішні компоненти прослужать набагато довше, ніж час першого заїзду на динамометричному стенді.

Після визначення марок матеріалів наступним кроком є знання того, що саме потрібно перевірити перед придбанням будь-яких кованих деталей — саме це і є тим контрольним списком, який ви шукали.

Повний контрольний список перевірки кованих деталей

Ви вибрали марки своїх матеріалів і розумієте, чому важливі ковані компоненти. Тепер настає вирішальний етап, який відрізняє успішні збірки від дорогих помилок: перевірка кожного окремого компонента перед тим, як він потрапить у двигун. Це друкований контрольний список, який ви шукали — поетапне керівництво з перевірки кожного компонента, що гарантує отримання того, за що ви заплатили.

Ніколи не вважайте кований компонент правильним лише тому, що він прийшов у коробці з логотипом. Перевіряйте сертифікацію матеріалу, відповідність ваги, стан поверхні та точність розмірів, перш ніж встановлювати будь-які внутрішні деталі двигуна. Один пропущений дефект може знищити весь обертовий механізм.

Контрольні точки перевірки поршнів

Компоненти поршнів двигуна потребують ретельного огляду перед встановленням. Згідно з Вказівками з огляду двигунів Cat , візуальний огляд має виявляти типові ознаки зносу та передумови виходу з ладу в різних місцях кожного поршня. Ось що слід перевірити:

- Сертифікація матеріалу: Запитайте документацію, що підтверджує марку сплаву (2618 або 4032). Авторитетні виробники надають сертифікати виготовлення з хімічним складом і підтвердженням механічних властивостей.

- Урівноваження за вагою: Усі поршні в комплекті мають мати узгоджену вагу в межах 1–2 грамів. Запитайте у постачальника документально підтверджені вагові значення — будь-які відхилення за цим діапазоном призводять до дисбалансу на високих обертах.

- Стан верхньої частини: Перевірте верхню частину поршня на наявність слідів обробки, пористості чи поверхневих дефектів. Купол або виріз мають бути рівномірно оброблені без слідів вібрацій інернструменту або нерівностей.

- Точність канавок для кілець: Канавки для кілець мають бути вирізані з точною глибиною та шириною. Використовуйте новий сегмент кільця, щоб перевірити зазор у канавці — воно має легко переміщатися без надмірного люфту.

- Обробка отвору під поршневий палець: Отвір під поршневий палець має бути гладким, з хонінгованою поверхнею. Шукайте подряпин, потемніння чи дефектів обробки, які можуть призвести до передчасного зносу.

- Покриття юбки: Багато кованого типу поршнів мають антифрикційні покриття на спідницях. Переконайтеся, що покриття рівномірно нанесене і не має оголених ділянок або відшарування.

- Вимірна точність: Виміряйте діаметр поршня на спідниці за допомогою мікрометра. Порівняйте показники з технічними вимогами виробника — відхилення понад 0,0005" вказує на проблему з контролем якості.

Показники якості шатунів

Шатуни передають величезні зусилля від поршнів до колінчастого валу. Незалежно від того, чи використовуються стандартні шатуни у формі літери I, чи шатуни типу «вилка та лопата» для двигунів V-подібної конструкції, ці пункти перевірки застосовуються:

- Документація щодо матеріалу: Підтвердьте сертифікацію сталі 4340 або 300M разом із записами термічної обробки. Документація повинна містити результати випробувань на розрив, оскільки загартовані сплави сталі можуть досягати межі міцності до 1000 Н/мм² згідно з стандартами класифікаційних товариств .

- Урівноваження за вагою: Загальна маса шатуна та баланс великого та малого кінців повинні збігатися в межах 1 грама по всьому комплекті. Невідповідність шатунів призводить до вібрації, яка посилюється на високих обертах.

- Огляд стержня: Перевірте шатун на наявність тріщин на поверхні, дефектів кування або помилок обробки. Проведіть нігтем по обох сторонах — будь-які нерівності є підставою для відбракування.

- Якість болтів: Переконайтеся, що комплект містить болти ARP або еквівалентні з вказаними параметрами затягування моменту. Звичайні болти можуть призвести до катастрофічної поломки.

- Круглість отвору великого кінця: Кришка шатуна повинна ідеально прилягати. При затягнутих до заданого моменту болтах виміряйте діаметр отвору в кількох напрямках — відхилення понад 0,0002" вказує на неправильну обробку.

- Втулка малого кінця: Якщо встановлено бронзову втулку, перевірте правильність посадки та збіг отвору для мащення. Втулка повинна бути врівень із поверхнею шатуна.

- Перевірка дробоструменного очищення: Якісні штамповані шатуни проходять дробоструменну обробку для підвищення втомної міцності. Поверхня повинна мати рівномірну матову текстуру — блискучі ділянки свідчать про пропущені місця.

Критерії огляду колінчастого валу

Колінчастий вал є основою вашого двигуна. Стандарти класифікації вимагають комплексного тестування, включаючи ультразвукове дослідження, виявлення тріщин та візуальний огляд закруглень і масляних отворів. Перед прийняттям поставки перевірте:

- Сертифікація матеріалу: Отримайте документи, що підтверджують виготовлення з кованої сталі 4340 або брилетної сталі з належною термообробкою. Ковані деталі з вуглецево-марганцевої сталі повинні мати межу міцності від 400 до 700 Н/мм² для нормалізованих чи відпущених варіантів.

- Обробка шийок: Поверхнева шорсткість корінних і шатунних шийок має становити 15–20 Ra (мікродюймів). Занадто гладкі шийки не утримують масляну плівку; занадто шорсткі — призводять до зносу підшипників.

- Узгодженість радіуса закруглень: Закруглення колінчастого валу (місце переходу шийок у противаги) повинні мати однаковий радіус і плавні переходи. Концентрація напружень у цих місцях призводить до поломок.

- Фаска масляних отворів: Масляні канали мають бути правильно оброблені фасками та зачищені від задирок. Гострі краї подряпують підшипники і перешкоджають проходженню масла.

- Балансування противаг: Запитайте документацію, що підтверджує балансування колінчастого валу до вашого заданого динамічного вагового показника. Зазвичай допуск становить 1–2 грами.

- Перевірка розмірів: Діаметри шийок корінних і шатунних підшипників мають відповідати технічним характеристикам з точністю до 0,0005". Вимірювання ходу перевіряє, чи отримано правильний колінчастий вал.

- Магнітно-частковий контроль: Для високопродуктивних застосунків запитайте документацію MPI, що підтверджує відсутність поверхневих або підповерхневих тріщин.

Перевірка кріпіжних елементів та фурнітури

Міцність внутрішніх деталей двигуна визначається міцністю кріпіжних елементів, які їх утримують. Не ігноруйте ці важливі компоненти:

- Характеристики шатунних болтів: Переконайтеся, що класифікація ARP або еквівалентна відповідає вашому застосуванню. Стандартні болти ARP 2000 підходять для більшості двигунів; L19 або Custom Age 625+ призначені для екстремальних умов експлуатації.

- Якість шпильок корінних підшипників: Шпильки корінних підшипників повинні мати сертифікат матеріалу та правильні характеристики моменту затягування/витягнення.

- Клас шпильок головки блоку: Підтвердьте довжину шпильки та глибину зачеплення різьби для вашого блоку та головки.

- Правильний мастильний матеріал: Кріпильні елементи повинні встановлюватися з використанням мастила, вказаного виробником. Мастило на основі молібдену та ARP Ultra-Torque забезпечують різне значення розтягування.

- Стан різьби: Перевірте всю різьбу на наявність пошкоджень, перекрученої різьби або неповних нарізів. Прокатайте гайку вручну — будь-який опір вказує на проблему.

Роздрукуйте цей контрольний список і візьміть його до постачальника або майстерні. Зафіксуйте кожне вимірювання та сертифікацію, перш ніж встановлювати будь-який компонент у ваш блок. Цей процес перевірки займає час, але він набагато дешевший, ніж повторна збірка розламаного двигуна.

Тепер, коли ви знаєте, що потрібно перевіряти, наступне питання: на якому рівні потужності вам дійсно знадобляться ковані внутрішні деталі? Визначимо порогові значення, які вказують, коли модернізація стає обов’язковою, а не факультативною.

Орієнтовні рекомендації щодо потужності для різних цілей збірки

Ви перевірили свої деталі та розумієте класи матеріалів, але ось у чому головне питання: чи дійсно вам потрібні ковані внутрішні компоненти для вашого двигуна? Відповідь не є універсальною. Що роблять турбонадувні системи з двигуном, який був спроектований для атмосферного впуску? Вони експоненційно збільшують навантаження. Двигун на 400 кінських сил із природним впуском працює за принципово інших навантажень, ніж 400-сильний турбодвигун, який працює під тиском 15 psi.

Розуміння цих порогових значень до того, як ви витратите гроші на комплекти турбонаддуву або модернізацію внутрішніх компонентів, допоможе уникнути двох дорогих помилок: недостатньої модернізації двигуна, який розлетиться під час тестування на стенді, або надмірної модернізації автомобіля для вулиці за допомогою гоночних компонентів, які йому не потрібні.

Порогові значення потужності для атмосферних двигунів

Атмосферні двигуни є найбільш витривалими, коли йдеться про штатні компоненти. Оскільки тиск у циліндрах не збільшується за рахунок примусового нагнітання, у вас більше запасу міцності перед виходом із ладу деталей. Однак «більший запас» не означає необмежений — особливо коли зростає кількість обертів.

Згідно ZZPerformance , штатні компоненти на різних платформах витримують певні межі потужності, перш ніж виникають проблеми. Наддувні двигуни L67 та L32 3800 серії витримують понад 500 к.с. на колесах за наявності відповідних модифікацій, тоді як атмосферний L26 працездатний лише до приблизно 400 к.с. на колесах, після чого шатуни стають слабкою ланкою. Двигун 2.0L LSJ Ecotec витримує 400–450 к.с. на колесах при штатних компонентах, але 2.4L LE5 (2008+) може гнути шатуни навіть при потужності у середньому-верхньому діапазоні 200 к.с. на колесах за певних умов.

Закономірність стає очевидною: штатні компоненти більшості сучасних двигунів витримують приблизно 75–100% перевищення заводської потужності, перш ніж починає проявлятися втома матеріалів. Розганяйте атмосферний двигун до 150% від штатної потужності — і ви гратимете в рулетку кожного разу, коли натиснете педаль газу.

Ключові фактори, що зменшують запас безпеки у двигунів NA, включають:

- Тривала робота на високих обертах: Використання на треку з обертовим моментом понад 7 000 об/хв значно збільшує навантаження на шатуни та поршні

- Агресивні профілі розподільчого валу: Збільшений підйом клапанів створює додаткове навантаження на газорозподільний механізм

- Інжекція закису азоту: Навіть системи потужністю 75 к.с. різко збільшують тиск у циліндрах до рівнів, які багато штатних шатунів не витримують

- Вік двигуна та пробіг: Накопичуються цикли втомлення матеріалу — двигун із пробігом 150 000 миль має менший запас міцності, ніж новий двигун

Вимоги до примусового нагнітання

Ось де справи стають серйозними. Під час вивчення того, як турбувати автомобіль або встановити нагнітач для застосування 350 Chevy small block, тиск нагнітання стає критично важливою змінною — але самі по собі показники тиску в PSI не розповідають усієї історії.

Згідно MotorTrend , функція бустеру полягає у збільшенні потужності, а не є абсолютним індикатором. Формула (потужність після турбонадуву = потужність атмосферного двигуна × (тиск наддуву в psi / 14,7 + 1)) показує, що 350 к.с. у звичайного атмосферного 5,0-літрового двигуна теоретично може подвоїтися до 700 к.с. при тиску наддуву 14,7 psi. При 7,35 psi ви отримаєте близько 525 к.с. — це зростання на 50%. Однак той самий тиск 7,35 psi, застосований до двигуна з базовою потужністю 300 к.с., дасть лише 450 к.с.

Це важливо, оскільки те, на скільки кінських сил збільшує турбонадув, повністю залежить від початкових характеристик двигуна. Комплект турбонадуву 5vz-fe на штатному 3,4-літровому V6 від Toyota може додати 80–100 кінських сил при помірному наддуві. Але застосування того самого рівня наддуву до модифікованого двигуна зі збільшеним ходом поршня може дати понад 200 додаткових кінських сил — і пропорційно більше навантаження на кожен компонент.

Це яскраво продемонстрували тестування MotorTrend:

- Штатний 5,0-л двигун при 7 psi видав 391 к.с. та 471 фут-фунт крутного моменту

- Модифікований 5,0-л двигун при 7 psi видав 601 к.с. та 570 фут-фунт крутного моменту

- 363-й двигун зі збільшеним ходом поршня при 14 psi перевищив 1000 к.с. — удвічі більше, ніж штатний двигун при однаковому тиску наддуву

Висновок? Вартість правильного турбонаддуву включає бюджет на внутрішні компоненти, які відповідають вашим цілям потужності. Робота з високим тиском наддуву на штатних компонентах — це хибна економія.

Універсальна довідка щодо потужності та порогу турбонаддуву

Наведена нижче таблиця забезпечує універсальну основу для визначення моменту, коли необхідними стають ковані внутрішні деталі. Ці порогові значення застосовуються до більшості сучасних чотирьохциліндрових і V8 двигунів, хоча завжди слід перевіряти конкретні межі для вашої лінійки двигунів.

| Тип збирання | Рівень потужності (к.с. на колесах) | Тиск наддуву | Можливість використання штатних внутрішніх деталей | Рекомендовані оновлення |

|---|---|---|---|---|

| Атмосферний, для повсякденного використання | До 350 | Н/Д | Зазвичай безпечно за наявності якісної налаштованості | Якісні кріплення, збалансоване складання |

| NA Performance | 350-450 | Н/Д | Маргінально — залежить від сімейства двигунів | Рекомендуються ковані поршні |

| NA Race/High-RPM | 450+ | Н/Д | Не рекомендується | Повністю коване обертове складання |

| Помірне турбонаддування | 300-400 | 5-8 psi | Придатно для більшості платформ | Ковані поршні, кріплення ARP |

| Помірне турбонаддування | 400-550 | 8-14 psi | Високий ризик пошкодження шатуна | Ковані поршні та шатуни — мінімум |

| Високий наддув | 550-750 | 14-22 psi | Гарантоване пошкодження | Повністю кований обертовий механізм, покращений блок |

| Екстремальний наддув | 750+ | 22+ psi | Негайне руйнування | Все злитки/коване, блок із гільзами |

| Азотний оксид (75-150 доза) | +75-150 к.с. | Н/Д | Зазвичай спочатку виходять з ладу штатні шатуни | Обов'язкові ковані шатуни, рекомендовані поршні |

| Азотний оксид (200+ доза) | +200+ к.с. | Н/Д | Катастрофічний ризик | Необхідний повністю кований обертовий механізм |

Межа 400 к.с.

Галузевий консенсус вважає потужність у 400 к.с. на колесах критичним порогом, коли ковані внутрішні деталі переходять від «бажано мати» до «обов’язкового захисту». Згідно з MAPerformance, ковані поршні ідеально підходять для помірного збільшення потужності в діапазоні 400–600 к.с., а моделі другого етапу (Stage 2) мають скорочені юбки та більші бобини пальця для високопотужних застосунків із підвищеним наддувом.

При потужності нижче 400 к.с. на колесах більшість добре утримуваних штатних обертових механізмів витримують при належному налаштуванні та якісних допоміжних модифікаціях. При потужності понад 400 к.с., особливо з наддувом або закисом азоту, ви ризикуєте двигуном, деталі якого ніколи не розроблялися для таких навантажень.

Розумний підхід? Будуйте з урахуванням цільової потужності плюс запас міцності у 20%. Якщо ви прагнете досягти 500 к.с. на колесах, обирайте компоненти, розраховані на 600+ к.с. Цей запас враховує детонаційні події, агресивні сеанси налаштування та неминучу тенденцію «ще один заїзд» — все це підвищує ризик для двигуна.

Визначивши потужнісні межі, наступним важливим кроком є забезпечення правильної взаємодії ваших штампованих компонентів — адже невідповідні деталі створюють проблеми, яких не вирішити навіть найвищою міцністю матеріалу.

Сумісність компонентів та специфікації зазорів

Ви обрали правильні матеріали та перевірили, що ваші деталі відповідають стандартам якості. Але ось істина, яка багатьох прихильників тюнінгу застає зненацька: навіть ідеально виготовлені компоненти можуть зруйнувати двигун, якщо вони неспівсумісні або встановлені з неправильними зазорами. Неважливо, чи працюєте ви з чавунним блоком чи алюмінієвим, чи замінюєте колінчастий вал на довгоходовий 283, чи збираєте довгий блок 5.7 Vortec з нуля — розуміння того, як ці компоненти взаємодіють, визначає, чи буде ваш двигун працювати бездоганно чи вийде з ладу.

Двигун внутрішнього згоряння — це екосистема, у якій кожен розмір впливає на інший. Помилитеся з зазорами — і ви або заклините поршні під час запуску, або зруйнуєте вкладиші під навантаженням. Розглянемо ключові технічні характеристики, які потрібно врахувати до початку складання.

Основи узгодження компонентів

Згідно Диамантські гонки , всередині двигуна — нестабільна екосистема, де кожен компонент безпосередньо впливає на інший. Довжина шатуна, хід колінчастого валу та висота стиснення поршня — це три змінні, які мають ідеально працювати разом. Ось основне співвідношення, яке вам потрібно зрозуміти:

Висота блоку = ½ ходу + довжина шатуна + висота пальця

Оскільки висота блоку фіксована (в межах невеликого допуску, доступного при фрезеруванні деки), зміна будь-якої однієї змінної змушує змінювати інші. Вибираєте колінчастий вал з більшим ходом? Тоді вам знадобляться або коротші шатуни, або поршні з меншою висотою стиснення, щоб зберегти правильний зазор до деки.

Розгляньте практичні наслідки:

- Коротші шатуни забезпечує швидке відведення поршня від ВМТ, швидше збільшуючи об'єм циліндра для покращеної реакції на дросельну заслінку — ідеально підходить для застосувань із частим регулюванням потужності

- Довші шатуни зазвичай вимагають коротших, легших поршнів, що розміщують комплект кілець вище та зменшують масу, яка рухається поступально — переважно для високообертових атмосферних двигунів

- Шатуни у формі виделки та лопаті конфігурації у V-подібних двигунах вимагають спеціальних зміщень поршнів і ширини шийок колінчастого валу, які мають точно відповідати один одному

Поширеною практикою при створенні високопродуктивних двигунів є вирівнювання блоку (zero-decking), коли верхня частина поршня точно знаходиться на рівні поверхні блоку у ВМТ. Це змушує вас обрати відповідну товщину прокладки головки блоку циліндрів для контролю зазору між поршнем і головкою. Більшість високопродуктивних прокладок головки стискаються до 0,039–0,042 дюйма, а мінімальний зазор між поршнем і головкою при сталевих шатунах становить 0,035 дюйма.

При замовленні поршнів повідомляйте постачальнику довжину шатуна та хід. Вони зможуть розрахувати необхідну висоту стиснення й перевірити, чи не перетнутимуться канавки під кільця з клапанними вирізами — це важливий момент, який легко пропустити, поки ще не пізно.

Критичні параметри зазорів

Ковані деталі розширюються інакше, ніж литі, під дією тепла, тому для них потрібні певні зазори, які залежать від конкретного застосування. Згідно з Рекомендаціями Summit Racing щодо кованих поршнів , зазор між поршнем і стінкою циліндра залежить як від діаметра гільзи, так і від ступеня навантаження.

Діапазони зазорів між поршнем і стінкою циліндра

Ці специфікації стосуються кованих поршнів, при використанні гільз циліндрів, які правильно підготовлені за допомогою хонінгових каменів для отримання потрібної поверхневої структури:

- Для вуличних двигунів без турбонаддуву (діаметр гільзи 3,500"–4,100"): 0,0025–0,0035 дюйма

- Для вуличних двигунів без турбонаддуву (діаметр гільзи 4,100" і більше): .0035-.0045 дюймів

- Вуличний азот або суперзаряджений (діаметр циліндра 3.500"-4.100"): .0035-.0045 дюймів

- Вуличний азот або суперзаряджений (діаметр циліндра 4.100"+): .0045-.0055 дюймів

- Драг-рейсинг, бензин (діаметр циліндра 3.500"-4.100"): .0040-.0060 дюймів

- Драг-рейсинг, бензин (діаметр циліндра 4.100"+): .0050-.0070 дюймів

- Драг, суперзаряджений або азот (діаметр циліндра 3.500"-4.100"): .0050-.0080 дюймів

- Drag Supercharged або Nitrous (отвір 4.100"+): 0,0060–0,0090 дюймів

Зверніть увагу на закономірність: застосування турбонаддуву та закису азоту вимагає значно більших зазорів для компенсації теплового розширення під високими температурними навантаженнями. Використання зазорів, призначених для дорожніх умов, у гоночному автомобілі з подачею закису азоту може призвести до заклинювання поршнів.

Специфікації зазорів підшипників

Згідно K1 Technologies традиційним стандартом зазору підшипників був зазор 0,001 дюйма на кожен дюйм діаметра шийки вала. Для типового колінчастого валу Small-Block Chevy із шийкою 2,200 дюйма зазвичай потрібен зазор близько 0,0022 дюйма, багато майстрів додають ще 0,0005 дюйма для підвищення надійності — отримуючи 0,0027 дюйма.

Однак це «правило емпіричне» потребує коригування залежно від конкретного застосування:

- Підшипники шатунів для дорожнього/помірного спорту: 0,0020–0,0025 дюймів

- Підшипники головних опор для дорожнього/помірного спорту: 0,0020–0,0025 дюймів

- Підшипники шатунів для треку/вихідних гонок: .0025-.0028 дюймів

- Основні вкладиші Strip/Weekend Warrior: .0025-.0030 дюймів

- Вкладиші шатунів Full Race: .0028-.0032 дюймів

- Основні вкладиші Full Race: .0030-.0035 дюймів

Чому у гоночних двигунах використовують більші зазори? Через збільшення потоку мастила. Більші зазори дозволяють більшій кількості масла проходити через вкладиш, що допомагає контролювати температуру під тривалим навантаженням. Утім, це призводить до зниження несучої здатності — що менше важливо, якщо двигун планується розбирати після кожного заїзду.

Зазор: тонкий баланс

K1 Technologies наголошує, що вибір зазору у вкладишах — це постійний компроміс між трьома факторами: несучою здатністю, об’ємом потоку мастила та локальною температурою вкладиша. Менші зазори збільшують несучу здатність, розподіляючи навантаження на більшу площу поверхні вкладиша — подібно до лиж, що розподіляють вагу людини на снігу. Однак звужений зазор обмежує потік масла, що призводить до підвищення температури вкладиша.

Під час вимірювання зазорів використовуйте мікрометр із точністю 0,0001 дюйма. Встановіть індикаторний нутромір на діаметр шийки вала, потім виміряйте зазор підшипника у суворо вертикальному положенні за умови затягування болтів із моментом, що відповідає специфікації. Під навантаженням теоретичний зазор 0,001 дюйма з кожного боку стискається до 0,0002 дюйма на навантаженому боці, тоді як протилежний бік розширюється до майже 0,002 дюйма — це створює простір для постачання свіжого мастила при кожному оберті.

Специфікації зазору кілець

Зазор кільця розраховується за допомогою коефіцієнта зазору, помноженого на діаметр циліндра. Компанія Summit Racing надає такі коефіцієнти для застосування з кованого поршня:

- Для вуличних двигунів із атмосферним впуском: Діаметр циліндра × 0,0040 (Приклад: діаметр 4,000" = мінімальний зазор 0,016")

- Для вуличних двигунів із впуском через закис азоту або суперчарджер: Діаметр циліндра × 0,0050

- Для драг-рейсингу на бензині: Діаметр циліндра × 0,0040

- Для драг-рейсингу із суперчарджером або закисом азоту: Діаметр циліндра × 0,0050

- Морські з природним впуском: Діаметр циліндра × 0,0040

- Морські з турбонаддувом: Діаметр циліндра × 0,0045

Це мінімальні зазори. Недостатній зазор у кільця призводить до дотику його кінців під дією тепла, що може призвести до поломки кільця або пошкодження стінок циліндра. Якщо виникають сумніви, краще вибрати більший зазор.

Точне встановлення цих зазорів вимагає точних вимірювань і об'єктивної оцінки умов експлуатації. Автомобіль для повсякденного використання з рідкісними заїздами на трек потребує інших параметрів, ніж спеціалізований автомобіль для гонок на прискорення. Підбирайте зазори відповідно до реального використання — а не очікуваних показників потужності — і ваші ковані деталі забезпечать надійність, за яку ви платите.

Після того, як сумісність і зазори враховано, наступним важливим аспектом є модифікації, які потрібні для надійної роботи вашого двигуна з кованими деталями. Покращені внутрішні компоненти без відповідного оновлення систем мастила, охолодження та подачі палива створюють передумови для дорогого виходу з ладу.

Необхідні допоміжні модифікації для вашого двигуна з кованими деталями

Ось гірка правда, яку багато майстрів засвоюють на власному досвіді: ковані компоненти самі по собі не гарантують надійність. Ви можете встановити найдорожчі поршні та шатуни, які тільки можна купити, але без належних додаткових модифікацій двигуна, ці інвестиції перетворяться на уламки після першого різкого навантаження. Обертовий механізм є настільки міцним, наскільки міцні системи, що його живлять і захищають.

Подумайте ось як: чи стали б ви встановлювати двигун потужністю 1000 кінських сил у автомобіль зі штатною гальмівною системою? Те саме стосується і модернізації двигунів. Ваша система мащення, охолодження, подачі палива та якість кріплень мають відповідати вашим цілям щодо потужності. Давайте розглянемо послідовність модифікацій двигуна, які відрізняють успішні проекти від катастрофічних збоїв.

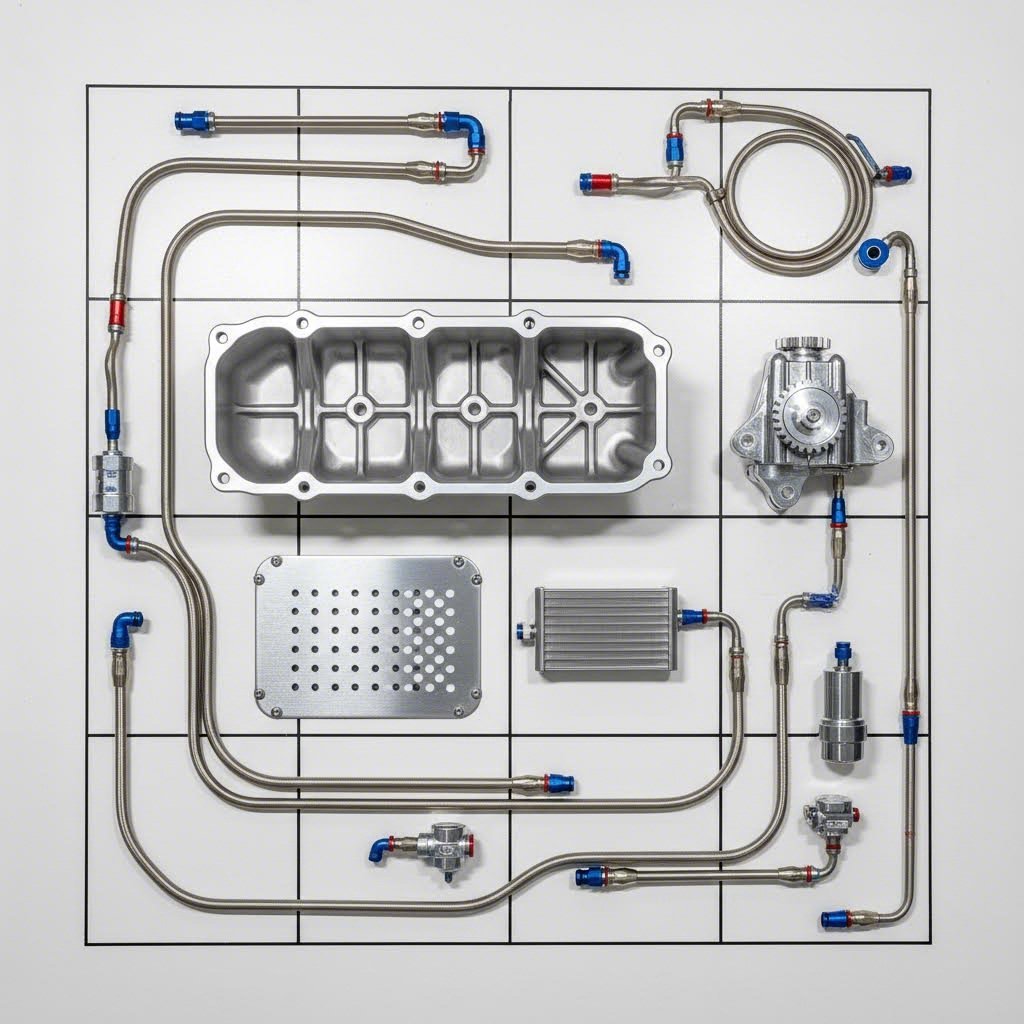

Модифікації системи мащення для двигунів із кованими компонентами

Згідно Engine Builder Magazine , система мащення, мабуть, є найважливішим аспектом двигуна. Мастило робить набагато більше, ніж просто зменшує тертя — воно змащує підшипники, охолоджує гарячі зони та амортизує поверхні з великим навантаженням. У разі екстремальних навантажень, високих обертів і температур нестача мастила, пініння, аерація та коливання тиску можуть призвести до катастрофи, якщо система мащення не була спроектована з високою точністю.

Ось у чому суть: масляний насос забезпечує потік, тоді як внутрішні зазори двигуна визначають тиск. Як обговорювалося в розділі зазорів, ковані двигуни зазвичай працюють із більшими зазорами підшипників, щоб збільшити об'ємну витрату мастила. Це означає, що штатний масляний насос може не забезпечувати достатнього об'єму для підтримки безпечного тиску на високих обертах.

- Масляний насос підвищеної продуктивності: Великі зазори в підшипниках або додаткові особливості мащення, такі як форсунки охолодження поршнів, вимагають насоса більшого об’єму. Надто слабкий насос призводить до низького тиску та втрати гідродинамічного змащування — масляної плівки, що запобігає контакту металу з металом. Для більшості кованого small-block двигуна обов’язковим є перехід на насос підвищеного об’єму.

- Картер із перегородками: Контроль рівня масла всередині картера є таким самим важливим, як і його місткість. У застосуваннях для шосейних перегонів виникають поперечні сили в усіх напрямках, тоді як у драг-рейсингу постійно діють навантаження прискорення. Перегородки, клапани-ловушки та направляючі екрани утримують масло навколо забірника. Конструкція картера з Т-подібним дном збільшує об’єм без зменшення дорожнього просвіту — особливо популярна для колекторів Chevy 350 та довгих трубчастих колекторів для двигунів 350 small block, де обмежена глибина картера.

- Противітряна решітка: Згідно з журналом Engine Builder Magazine, вітряні корити знімають мастило з обертового колінчастого валу та направляють його назад у піддон, зменшуючи паразитарний опір. Сітчасті корита чудово видаляють масляну плівку з колінвала, тоді як жалюзійчасті створюють більш міцний бар'єр для екстремальних умов, таких як автоперегони. У будь-якому випадку покращена надійність супроводжується вимірюваним збільшенням потужності.

- Покращена трубка забору: Більшість трубок забору мають діаметр 5/8", хоча деякі використовують 3/4" для підтримки насосів на вищих обертах і більшого об’єму. Діаметр трубки безпосередньо впливає на ризик кавітації — можна закачати лише стільки, скільки дозволяє атмосферний тиск. Зберігайте зазор між трубкою забору та дном картера в межах від 3/8" до 1/2".

- Маслонакопичувач (необов’язковий): Для трекових застосувань акумулятор типу Accusump зберігає додаткове масло під тиском і подає його миттєво, як тільки тиск у двигуні падає. Цей стрибок подачі масла запобігає зносу та перегріву, спричиненим навіть короткочасною втратою потоку під час активного повороту або гальмування.

Вимоги до допоміжних компонентів

Окрім модернізації системи мащення, кілька важливих категорій двигуна слід оновити ще до першого заїзду на стенді. Ці модифікації залежать від рівня потужності — для вуличного автомобіля з 450 к.с. потрібне інше обладнання, ніж для драг-кара з 800 к.с.

- Штифти ARP для головки блоку цилindrів: З підвищенням потужності значно зростає тиск у циліндрах. Ця додаткова сила може призвести до незначного підйому головки блоку циліндрів відносно блоку, що спричиняє прогоряння прокладки головки. Штатні болти головки розраховані на розтягування й працюють лише на штатній потужності. Штифти ARP забезпечують більш стабільну та точну затискну силу, надійно фіксуючи головку до блоку навіть при екстремальному турбонаддуві або використанні закису азоту. Правильний момент затягування залежить від конкретного застосування — матеріал ARP 2000 підходить для більшості випадків, тоді як L19 або Custom Age 625+ використовуються в екстремальних умовах.

- Оновлення болтів шатунів: Болти шатунів витримують величезні розтягувальні напруження при кожному оберті двигуна. Як зазначено Crawford Performance , заміна на високоміцні шатунні болти зі сталі 4340 chromoly забезпечує необхідне затискне зусилля, щоб утримувати кришки шатунів надійно закріпленими при високих обертах. Це є обов’язковим для будь-якої серйозної модифікації двигуна.

- Основні шпильки: Переміщення головних кришок під високим крутним моментом призводить до виходу з ладу вкладишів. Шпильки ARP з правильними параметрами затягування та розтягнення запобігають руху кришок і зберігають вирівнювання колінчастого валу. Завжди використовуйте змащувач, вказаний виробником — молібденова пастила та ARP Ultra-Torque дають різні значення розтягнення при однакових показниках моменту затягування.

- Спортивні вкладиші: Збільшені навантаження та нагрівання в спортивному двигуні швидко призводять до виходу з ладу штатних вкладишів. Спортивні вкладиші виготовлені з якісніших матеріалів і мають менші допуски, щоб витримувати екстремальні навантаження. Вкладиші Clevite H-серії або King Racing є поширеним вибором для двигунів з кованою групою.

Врахування характеристик паливної системи

Більша потужність вимагає більше палива — цієї реальності не уникнути. Під час модернізації системи паливопостачання для 350 Chevy або будь-якого іншого високопродуктивного застосунку, недостатня подача палива створює збіднену суміш, що руйнує навіть найміцніші ковані компоненти.

- Паливний насос високого потоку: Штатні паливні насоси зазвичай забезпечують потужність заводу плюс 20-30%. Поза цим порогом ви ризикуєте збідненням суміші під час наддуву або на високих обертах. Узгоджуйте продуктивність насоса з витратою палива через форсунки на вашій цільовій потужності.

- Покращені форсунки: Більші форсунки забезпечують точний об’єм палива, який потрібен вашому двигуну при сильному наддуві. Розраховуйте розмір форсунок на основі цільової потужності, питомої витрати палива на кінську силу та бажаного циклу роботи (зазвичай максимум 80%).

- Паливні рейки та магістралі: Форсунки з великим потоком потребують достатнього паливопостачання. Модернізація до більших паливних рейок і подавальних ліній -8 AN запобігає падінню тиску на форсунках, що спричиняє проблеми з розподілом палива між циліндрами.

- Регулятор тиску палива з регулюванням: Тонке налаштування тиску палива дозволяє вашому налагоджувачу оптимізувати співвідношення повітря та палива в усьому діапазоні роботи — це є суттєвим для форсованих двигунів, де попит на паливо значно змінюється залежно від навантаження.

Вимоги до систем охолождення

Двигун із підвищеною потужністю також створює значно більше тепла. Системи охолодження, передбачені заводом-виробником, розраховані на штатну потужність і швидко виходять із ладу під час активної їзди або заїздів на треку.

- Алюмінієвий радіатор: Заміна на більший алюмінієвий радіатор покращує як об'єм охолоджувальної рідини, так і відведення тепла. Конструкції з подвійним або потрійним проходом максимізують ефективність охолодження в межах тієї ж фізичної площі.

- Високопродуктивний водяний насос: Збільшений потік охолоджувальної рідини швидше виводить тепло зі стінок циліндрів. Електричні водяні насоси мають додаткову перевагу — вони усувають паразитні втрати на валу колінчастого вала.

- Зовнішній масляний радіатор: Для вимогливих застосувань зовнішній охолоджувач масла підтримує стабільну температуру та в'язкість масла. Встановлюйте його там, де буде спеціальний потік повітря, а не схований позаду радіатора, де він отримуватиме попередньо нагріте повітря.

- Термостат і байпас: Термостат з нижчою температурою спрацьовування (160–180 °F) допомагає контролювати пікові температури, тоді як належна система байпасу забезпечує циркуляцію охолоджувальної рідини навіть до відкриття термостата.

Досвід досвідчених майстрів говорить чітко: систему мащення, подачу палива, охолоджувальну здатність та якість кріпіжних елементів слід розглядати як частини комплексного пакета модифікацій двигуна. Ігнорування будь-якого з цих аспектів створює слабке місце, що знівує ваші вкладення у ковані внутрішні деталі. Плануйте та передбачайте бюджет на ці допоміжні модифікації з самого початку — це не додаткові опції, а обов’язкові компоненти надійної високопродуктивної збірки.

З огляду на те, що допоміжні системи враховано, наступною важливою темою є уникнення типових помилок, які руйнують двигуни з кованних деталей ще до того, як вони досягають свого потенціалу. Неправильні процедури обкатки та помилки під час встановлення стають причиною виходу з ладу більшості двигунів, ніж порушення матеріалу.

Типові помилки та як уникнути дорогих поломок

Ви вклали тисячі доларів у якісні ковані компоненти, перевірили специфікації та встановили необхідні допоміжні модифікації. Але ось незручна правда: більше двигунів з кованних деталей виходить з ладу через помилки монтажу та неправильну обкатку, ніж через дефекти матеріалу. Цей дорогий обертовий механізм у вашому блокі буде надійним лише настільки, наскільки точна ваша техніка складання та терпіння протягом критичних перших годин роботи.

Незалежно від того, чи ви збираєте 5.7 л Vortec для щотижневого використання на дорогах, чи спеціальний гоночний двигун, розуміння технічних характеристик двигуна Vortec 5.7 та типових точок відмов допоможе уникнути помилок, які призводять до руйнування двигунів ще до першого серйозного навантаження. Розглянемо помилки, що руйнують ковані компоненти — і саме те, як їх уникнути.

Процедури обкатки кованих поршнів

Період обкатки — це час, коли поршневі кільця притираються до стінок циліндрів, утворюючи ущільнення, яке визначає ступінь стиснення двигуна, витрату мастила та термін його служби. Прискоріть цей процес, і ви отримаєте заґлазовані циліндри, які ніколи не забезпечать належного ущільнення. Згідно з даними MAHLE Motorsport , критично важливо правильно провести обкатку двигуна та забезпечити правильне притирання кілець, щоб гарантувати тривалий термін служби та максимальну продуктивність ваших кованих поршнів і кілець.

Надлишкове паливо може вимити мастило з циліндрів і перешкодити обкатці, що призведе до дзеркалення стінок циліндрів. У разі дзеркалення циліндр ніколи не притре буде кільця належним чином — незалежно від того, скільки додаткових кілометрів ви проїдете. Правильно виконайте обкатку з першого разу, або згодом доведеться розбирати двигун.

Ось правильна послідовність обкатки двигунів із кованого поршня:

- Підготовка перед запуском: Прокачайте мастильну систему перед першим запуском. Найкращий метод — демонтаж трамблера та використання спеціального інструмента для прокачування масляного насоса при одночасному ручному провертанні двигуна. Альтернативно, можна використовувати балон під тиском для подачі масла у з’єднання магістралі, або прокручувати двигун стартером без свічок запалювання, доки тиск масла не стабілізується.

- Протокол початкового запуску: Після запуску негайно підвищте та утримуйте оберти на рівні 25–35% від максимальної швидкості двигуна. Для двигуна з максимальними 8000 об/хв це означає утримання обертів у діапазоні 2000–2800 об/хв — не потрібно працювати на холостому ходу. Переконайтеся, що всі циліндри працюють, і якомога швидше відрегулюйте момент запалювання та подачу палива.

- Перший етап роботи двигуна: Запустіть двигун на 15-30 хвилин, змінюючи оберти в діапазоні 25-35%. Категорично уникайте тривалої роботи на холостому ходу. Слідкуйте за незвичайними шумами, витоками та стрибками температури. Негайно зупиніть двигун, якщо виникнуть будь-які проблеми.

- Навантаження на двигун: Прогрівання без навантаження НЕ забезпечить правильного прироблення кілець. Необхідно створити навантаження для підвищення тиску в циліндрах і притискання кілець до стінок гільзи. У транспортному засобі використовуйте часткове відкриття дросельної заслінки зі змінним навантаженням та обертами протягом 20–30 хвилин перед тим, як переходити до розгонів з повністю відкритою дросельною заслінкою.

- Розгони з повністю відкритою дросельною заслінкою: Після початкової поїздки почніть з 25% максимальних обертів при легкому натисканні на газ, розганяйтеся з повністю відкритою дросельною заслінкою до 75% максимальних обертів, потім гальмуйте двигуном із закритою дросельною заслінкою назад до 25%. Повторіть цей цикл 5–6 разів, щоб приробити кільця під навантаженням.

- Заміна масла: Замініть масло і фільтр одразу після початкової процедури запуску, а потім ще раз після завершення обкатки під навантаженням. Переходьте на синтетичне масло лише після повного прироблення кілець — зазвичай через 100+ миль для дорожніх транспортних засобів або після однієї повної тренувальної сесії у гоночних застосуваннях.

Помилки встановлення, що призводять до відмов

Згідно Allied Motor Parts , поломки поршневих кілець часто виникають через помилки під час процесу встановлення — навіть найменша помилка може мати катастрофічні наслідки. Ті ж самі принципи стосуються шатунів, підшипників і кожного іншого компонента вашого обертового механізму.

Поломки через неправильне встановлення поршневих кілець

- Неправильний порядок кілець: Кожне кільце має своє призначення, і порядок встановлення має критичне значення. Верхнє компресійне кільце, друге компресійне кільце та маслознімне кільце повинні бути встановлені в правильних положеннях. Встановлення їх у неправильному порядку призводить до поганої компресії, підвищеного розходу масла та пошкодження двигуна.

- Несуміщені зазори кілець: Зазори кілець ніколи не повинні збігатися один з одним під час встановлення. Якщо це трапиться, гази від згоряння виходять через суміщені зазори, що призводить до зниження стиснення та втрати потужності. Розташовуйте зазори під кутом 120° один відносно одного по колу поршня.

- Неправильний зазор у замку: Занадто малий зазор призводить до того, що кільця стикаються один з одним під дією тепла, що може призвести до їхнього руйнування або подряпин на циліндрах. Занадто великий зазор дозволяє прориву газів від згоряння. Завжди пиліть кільця відповідно до специфікації — ніколи не припускайте, що вони правильні без перевірки.

- Накладання кілець: Встановлення кілець з накладанням призводить до надмірного тертя, перегріву та прискореного зносу. Кожне кільце має окремо розташовуватися у своїй канавці.

- Встановлення вверх дном: Кільця мають певну орієнтацію, яка позначається крапками, літерами або фасками. Встановлення їх у зворотному напрямку призводить до проблем із контролем мастила та надмірного його споживання. Завжди перевіряйте правильність орієнтації перед тим, як встановлювати кільця в канавки.

- Неправильний розмір кільця: Використання кілець, які не відповідають розміру вашого циліндра, гарантовано призведе до виходу з ладу. Кільця меншого розміру не забезпечать ущільнення; кільця більшого розміру спричинять тертя та перегрів. Перевіряйте сумісність кілець і циліндрів перед встановленням.

Помилки шатунів та підшипників

- Повторне використання болтів з затягуванням за деформацією: Багато штатних шатунних болтів розраховані на одноразове розтягування. Їх повторне використання створює ризик руйнування болта під навантаженням. Завжди замінюйте їх новими болтами ARP або еквівалентними кріпленнями, розрахованими на ваше застосування.

- Неправильна послідовність затягування: Болти потрібно затягувати в правильній послідовності та з дотриманням ступенів. Пряме затягування до остаточного моменту призводить до деформації кришки та утворення не круглих отворів під підшипники.

- Встановлення підшипників без мастила: Підшипники слід покрити складальним мастилом перед встановленням. Підшипники без мастила миттєво пошкоджуються під час першого запуску, навіть якщо система має попереднє прокачування масла.

- Забруднення сторонніми частинками: Один лише шматочок бруду чи стружки між підшипником і корпусом шатуна створює виступ, що концентрує навантаження та призводить до передчасного виходу з ладу. Надзвичайна чистота є обов’язковою.

- Несумісні кришки шатунів: Кришки шатунів обробляються парами разом із відповідним шатуном. Встановлення кришок на неправильний шатун призводить до не круглих отворів, що руйнують підшипники під навантаженням.

Помилки при складанні

- Забруднене робоче місце: Складання двигуна вимагає чистого середовища. Пил, металеві частинки та брухт потрапляють у підшипники та канавки для кілець, що призводить до прискореного зносу та можливого заклинювання.

- Неправильне смаження: Використання товстого змащувача для складання на поверхнях контакту кілець перешкоджає правильному посадженню. MAHLE спеціально попереджає: НЕ ВИКОРИСТОВУЙТЕ товсте моторне масло або змащувач на будь-яких компонентах, що контактують із кільцями або циліндром. Достатньо тонкої плівки звичайного обкатувального масла.

- Закручування кілець: Ніколи не «закручуйте» кільця на поршень — це деформує та ослаблює їх. Використовуйте спеціальні пасматкирі для встановлення кілець, які рівномірно розширюють кільце.

- Пропуск етапів перевірки: Неможливість перевірити зазори підшипників, зазори кілець і зазори між поршнем та стінкою перед остаточною збіркою призводить до проблем, які ви не помітите аж до моменту виходу з ладу. Вимірюйте все двічі, перш ніж закривати двигун.

Закономірність у всіх цих випадках очевидна: поспішність і припущення призводять до більшої кількості поломок двигуна, ніж дефектні деталі. Навіть найпотужніший валок третього рівня або комплект вала 6.0 Vortec третього рівня не матимуть жодного значення, якщо нижня частина вийде з ладу через поспішну установку. Будьте уважні щодо штовхачів 350 small block, перевіряйте, чи правильно виставлено зазор свічок запалювання для застосувань 5.7 Vortec, і ставтеся до кожного етапу збірки як до критичного.

Ознайомившись з процедурами обкатки та типовими помилками при встановленні, наступним важливим питанням є практичне: як спланувати бюджет для різних рівнів збірки, не ставлячи під загрозу надійність? Розглянемо реальні очікувані витрати для варіантів двигунів для повсякденного використання, вихідних днів та повноцінних гоночних застосувань.

Планування бюджету для різних рівнів збірки

Ви ознайомилися з технічними характеристиками, перевірили свої компоненти та розумієте необхідні супутні модифікації. Тепер настає питання, яке визначає, чи відбудеться ваша збірка: скільки це коштуватиме і куди варто інвестувати свої гроші? Різниця між надійною кованою збіркою та розпорошеним двигуном часто залежить від розподілу бюджету — не лише від загальної суми витрачених коштів.

Чи шукаєте ви блок двигуна для продажу, щоб почати з нуля, чи модернізуєте існуючий двигун, реалістичне планування бюджету допомагає уникнути поширеної пастки — придбання преміальних компонентів в одній області та економії в іншій. Немає сенсу поєднувати блок 6.4 Hemi з дешевими вкладишами. Так само як і блок IAG зі штатною паливною системою. Давайте розглянемо, що насправді потрібно для кожної категорії збірок.

Рівні бюджету для вуличних спортивних збірок

Мотори для вуличних виступів є оптимальним варіантом для більшості ентузіастів — достатньо потужності, щоб було цікаво, але без вимог до обслуговування, притаманних гоночним двигунам. Згідно з Crawford Performance , середня вартість комплексного побудованого двигуна становить від 8000 до 12000 доларів США, що включає високоякісні внутрішні компоненти, послуги токарні, професійне складання та фінальне налаштування.

Але це лише двигун. У вашому загальному бюджеті проекту мають бути враховані допоміжні модифікації, про які йшлося раніше, — і ці витрати швидко нарощуються. Ось на чому власники вуличних спортивних авто мають зосередитися:

- Інвестуйте значно: Ковані поршні та шатуни від перевірених виробників. Це ті компоненти, які безпосередньо піддаються дії сил згоряння. Дешеві внутрішні деталі ламаються; якісні — витримують.

- Не економте: Робота на верстатах та професійне складання. За даними Crawford Performance, послуги майстерні зазвичай коштують від 800 до 1200 доларів, тоді як професійне встановлення додає ще 1500–3000 доларів. Ця прецизійна робота забезпечує точне підходження та функціонування кожного компонента так, як це було задумано.

- Співвідношення вартості та продуктивності: шатуни зі сталі 4340 замість 300М для більшості дорожних застосувань. Різниця у міцності має значення лише при екстремальних потужностях, яких більшість дорожніх автомобілів ніколи не досягають.

- Економте обдумано: Блоки двигунів б/в на продаж поруч зі мною можуть стати чудовою основою, якщо їх належно перевірити. Якісний вживаний блок у гарному стані коштує значно менше, ніж новий, і після обробки забезпечує такий самий результат.

Комплектація Stage 1 для дороги — ковані поршні, шатуни, кріплення ARP та якісні підшипники — зазвичай коштує від 6000 до 8000 доларів разом зі складанням. Це створює основу, здатну надійно витримувати 400–450 кінських сил на колесах під час повсякденного використання та іноді активної їзди.

Стратегія інвестування для вихідних

У ентузіастів, які виїжджають на трек лише вихідного, є особлива проблема: двигун має витримувати навантаження під час заїздів, але залишатися придатним для їзди по місту. Це означає, що потрібно інвестувати в компоненти, здатні витримувати багаторазові цикли нагрівання та роботу на високих обертах, зберігаючи при цьому прийнятну керованість.

За даними Crawford Performance, модифікації другого рівня (Stage 2), спроектовані для надійності під навантаженням на треку, як правило, коштують від 8000 до 12000 доларів. Збільшення витрат пов’язане з тими компонентами, які першими виходять з ладу при тривалому навантаженні:

- Покращена система охолодження: Більший радіатор і зовнішній масляний радіатор запобігають перегріву, який руйнує двигуни під час тривалих заїздів на треку

- Покращена система мащення: Панорамна картерна панель, насос підвищеної продуктивності та акумулятор типу accusump забезпечують тиск під час активного проходження поворотів

- Посилений трансмісійний механізм: Високопродуктивне зчеплення та, можливо, модернізація коробки передач для витримування багаторазових стартів

Ключова відмінність від вуличних збірок? Маржа. Ентузіастам потрібні компоненти, розраховані на 20-30% більше за цільовий рівень потужності. Цей додатковий запас компенсує накопичене навантаження від заїздів на треку, якого вуличні автомобілі ніколи не відчувають.

Пріоритети інвестицій у повноцінні гоночні збірки

Коли ваша мета — змагання, розподіл бюджету кардинально змінюється. За словами Crawford Performance, повна кастомна гоночна збірка може легко перевищувати 16 000 доларів тільки за двигун — і це ще до підтримуючих систем, коробки передач або підготовки шасі.

На цьому рівні способи підвищення потужності зосереджені на максимізації ефективності кожного компонента, а не на пошуку вигідних пропозицій. Оновлення продуктивності 6.4 Hemi для серйозних змагань вимагають:

- Преміальні матеріали: шатуни зі сталі 300M, поршні з алюмінію 2618, колінчасті валі з литої заготовки — без компромісів у складових обертового механізму

- Точне оброблення: Головки з фрезерованими каналами, точність пригонки за кресленнями, збалансовані збірки з похибкою не більше 1 грама

- Повна інтеграція систем: Автономне керування двигуном, збирання даних і професійне налаштування, каліброване спеціально під вашу комбінацію

Гоночні збірки також вимагають планування постійних витрат. Двигуни, що працюють при стабільно високих обертах, потребують частішого розбирання та перевірки. Заплануйте бюджет на витратні матеріали — підшипники, кільця та прокладки, які регулярно замінюються як елемент технічного обслуговування, а не чекаючи виходу з ладу.

Порівняння рівнів збірки та посібник з інвестування

Наведена нижче таблиця надає універсальну основу для планування бюджету при досягненні різних цілей збірки. Ці цифри відображають типові діапазони на основі даних спільноти та оцінок професійних збирачів — ваші конкретні витрати можуть відрізнятися залежно від платформи двигуна, вибору компонентів та місцевих тарифів на робочу силу.

| Рівень збірки | Цільова потужність (WHP) | Основні внутрішні компоненти | Додаткові модифікації | Обробка деталей та збірка | Діапазон загальних інвестицій |

|---|---|---|---|---|---|

| Вулична продуктивність (етап 1) | 400-500 | Ковані поршні, шатуни 4340, якісні підшипники, кріплення ARP | Паливний насос, базове охолодження | Стандартна обробка, професійне складання | $6,000-$8,000 |

| Вихідний день (етап 2) | 500-650 | Коване обертове збирання, покращений масляний насос, спортивне зчеплення | Екранований картер, масляний радіатор, більший радіатор, модернізація паливної системи | Точна обробка, технічне проектування | $8,000-$12,000 |

| Спеціалізований трек (етап 3) | 650-800 | Преміальні ковані внутрішні деталі, крихкий колінчастий вал, легкі компоненти | Повна система мащення, опція сухого картера, паливна система для гонок | Фрезерування з ЧПУ, балансування з вузькими допусками | $12,000-$16,000 |

| Повністю гоночний (етап 4) | 800+ | Компоненти з добривильованої сталі або 300M, блок із гільзами, оброблені головки | Автономний електронний блок керування, система збору даних, повне оновлення трансмісії | Експертне проектування, складання за гоночними специфікаціями | $16,000+ |

| Відновлення як оригінал (OEM+) | Стандарт-350 | Оригінальний короткий блок, покращені підшипники, штифти ARP для головки блоку | Мінімально — усунення відомих слабких місць | Професійне складання з увагою до деталей | $3,000-$5,000 |

На що інвестувати та на чому можна економити

Обмеження бюджету змушують робити складні вирішення. Ось ієрархія, якої дотримуються досвідчені майстри:

Ніколи не йти на компроміс щодо:

- Якості шатунів — пошкодження шатуна руйнує все

- Професійного складання — неправильне встановлення зводить нанівець якість дорогих деталей

- Налаштування — погана регулювання вбиває двигуни незалежно від якості компонентів

- Кріпіжних елементів — кріплення ARP є обов’язковими для будь-якого серйозного двигуна

Можна економити на:

- Блоку циліндрів — правильно перевірений б/в блок обробляється так само добре, як і новий

- Премії брендів — виробники середнього рівня часто використовують однакові штампування, як і бренди преміум-класу

- Декоративне оздоблення — поліровані кришки клапанів не додають потужності

Одним із часто ігнорованих аспектів бюджету є резервні кошти. Компанія Crawford Performance рекомендує відкладати 10–15 % від загальної оцінної вартості на випадкові витрати під час розбирання. Тріщина на основній стінці картера або зношений опорний підшипник розподвала, про які ви не знали, збільшать вартість та час виконання робіт. Наявність резерву запобігає затримкам у проекті та компромісному вибору компонентів на півдорозі

Після встановлення реалістичних бюджетних очікувань останнім елементом головоломки є забезпечення якісного виконання — а це означає, що потрібно знати, як ефективно співпрацювати з механічними майстернями та оцінювати постачальників, перш ніж вкладати свої зароблені гроші

Робота з механічними майстернями та постачальниками якісних комплектуючих

Ви визначили свій бюджет і підібрали якісні компоненти. Але саме тут багато хто робить помилку: передача між закупівлею деталей і отриманням готового, надійного двигуна. Незалежно від того, чи ви самостійно збираєте двигун, чи передаєте блок професійній майстерні, розуміння того, як правильно передавати специфікації та перевіряти якість на кожному етапі, відрізняє успішні проекти від дорогих розчарувань.

Взаємовідносини між вами, вашою майстернею та постачальниками компонентів утворюють ланцюг якості. Один слабкий ланок — неправильно узгоджені зазори, невідповідні деталі при отриманні або пропущені етапи перевірки — може призвести до проблем у найгірший момент. Давайте розглянемо, як саме керувати цими взаємовідносинами, щоб покращити продуктивність двигуна.

Комунікація з вашою майстернею

Майстерні з обробки двигунів значно розрізняються за можливостями та експертністю. Майстерня, що спеціалізується на сільськогосподарській техніці, працює зовсім інакше, ніж та, що виготовляє гоночні двигуни. Згідно з PEKO Precision Products, замовники-виробники обладнання зазвичай оцінюють майстерні за кількома критеріями: можливості устаткування, стратегія процесів, системи якості та фінансовий стан бізнесу. Ця сама система оцінки застосовується й при виборі майстра з обробки двигунів.

Перш ніж передати блок і компоненти, домовтеся про чітке узгодження таких ключових моментів:

- Розрахункові зазори: Надайте письмові специфікації щодо зазорів між поршнем і стінкою, підшипниками та кілець за кінцями, виходячи з призначення двигуна (вулиця, драг-трек або перегони). Не припускайте, що майстерня знає ваші цілі щодо потужності — чітко їх окресліть.

- Вимоги до чистоти поверхні: Вкажіть шаблон хонінгу та кут перехресної шліфування, що відповідає вашим кільцям. Для молібденових кілець потрібна інша поверхня, ніж для кілець з ковкого чавуну.

- Висота фланця та перевага нульового фланця: Уточніть, чи потрібно вирівнювати площину блока для досягнення нульового положення поршня та бажаної стиснутої товщини прокладки.

- Специфікації з балансування: Наведіть розрахунок умовної маси (bobweight) вашого обертового механізму та вкажіть допуск балансування, який ви очікуєте (як правило, у межах 1–2 грами для спортивних двигунів).

- Вимоги до документації: Запитайте письмові записи всіх фінальних вимірювань — розміри циліндрів, діаметри опор корінних шийок, висота площини блока, результати балансування. Ця документація стане надзвичайно корисною для подальшого використання та усунення несправностей.

Професійні майстерні використовують комплексні системи MRP або ERP для відстеження замовлень, деталей і специфікацій. Дізнайтеся, як саме ваш проект буде задокументовано та відстежуватися протягом усього процесу. Майстерня, яка не може чітко пояснити свій робочий процес, найімовірніше, не має достатньої дисципліни для забезпечення точності, необхідної для вашого двигуна з кованних деталей.

Чи працюєте ви зі спеціалізованою майстернею Volkswagen для проекту з повітряним охолодженням, чи зі спеціалістом із вітчизняних V8, принципи комунікації залишаються однаковими. Чіткі письмові специфікації запобігають діалогам типу «Я думав, що ти мав на увазі...», які затримують проекти та погіршують результат.

Що потрібно перевірити при отриманні деталей

Комплектуючі, що надходять до вас чи до вашої майстерні, потребують негайного огляду — перш ніж вони потраплять у процес складання. Згідно з Singla Forging , забезпечення якості у куванні наголошує на запобіганні дефектам шляхом контролю змінних на всьому життєвому циклі, а не лише виявлення проблем наприкінці.

Ваш огляд при поставці має передбачати:

- Сертифікація матеріалу: Запитуйте та перевіряйте сертифікати ливарні, що підтверджують специфікацію сплаву, хімічний склад і механічні властивості. Авторитетні постачальники надають цю документацію без зайвих запитань.

- Візуальна перевірка: Перевірте кожен компонент на наявність згинів поковки, тріщин на поверхні, пористості чи дефектів обробки. Проведіть нігтем по критичних поверхнях — будь-яка нерівність вимагає додаткового дослідження.

- Перевірка розмірів: Періодично перевіряйте ключові розміри відповідно до специфікацій. Діаметр поршня, довжина шатуна, розміри шийок колінчастого валу та розташування отворів під болти мають відповідати опублікованим специфікаціям у межах допусків.

- Документація щодо узгодження ваги: Переконайтеся, що поршні та шатуни постачаються з документально підтвердженою вагою, яка узгоджується в межах встановлених допусків (зазвичай 1–2 грами).

- Повнота комплектуючих: Переконайтеся, що всі кріпильні елементи, втулки, штифти та допоміжні компоненти входять до комплекту і відповідають вашому застосуванню.

- Стан упаковки: Звертайте увагу на пошкодження упаковки під час доставки, які можуть свідчити про неправильне поводження, що вплинуло на цілісність компонентів.

Не чекайте дня збирання, щоб виявити відсутні деталі або неузгодженість із технічними характеристиками. Перевіряйте все одразу після отримання, поки ще є час вирішити проблеми з постачальником.

Точки перевірки якості

Забезпечення якості не закінчується після того, як деталі пройшли вхідний контроль. Згідно з передовими галузевими практиками, впровадження контрольних точок на всьому протязі процесу складання дозволяє виявляти проблеми до того, як вони перетворяться на катастрофічні відмови.

Найефективнішим підходом є те, що компанія Singla Forging описує як внутрішньопроцесний контроль у поєднанні зі статистичним контролем процесів: моніторинг стабільності та вжиття коригувальних заходів до виникнення дефектів. Для вашого двигуна це означає контрольні точки на кожному етапі складання:

- Перевірка перед складанням: Після завершення робіт на верстатах повторно виміряйте всі критичні розміри. Переконайтеся, що зазори підшипників, зазори між поршнем і стінкою, а також зазори кілець відповідають вашим специфікаціям — не просто «в межах допуску», а саме в межах зазначених вами значень для вашого застосування.

- Перевірка пробного складання: Зберіть короткий блок без фінального затягування, щоб перевірити правильність посадки компонентів і можливість обертання. Колінчастий вал повинен вільно обертатися вручну після встановлення підшипників. Будь-яке заклинювання вказує на проблему, яку потрібно дослідити.

- Перевірка моменту затягування: Використовуйте калібровані динамометричні ключі та точно дотримуйтесь послідовності виробника. Для кріплень, що підлягають розтягуванню, перевіряйте ступінь розтягу за допомогою індикатора розтягу шатунних болтів, а не покладайтеся виключно на значення моменту затягування.

- Тестування обертання: Після кожного основного етапу збирання (затягнуті головні підшипники, встановлені шатуни, прикріплені головки) переконайтесь, що двигун вільно обертається. Поступове заклинювання свідчить про помилку збирання.

- Остаточна документація: Фіксуйте всі фінальні специфікації збирання, значення моментів затягування та виміри зазорів. Це створює базовий референс для майбутніх розбирань і допомагає виявити зміни з часом.

Оцінка постачальників кованого обладнання

Не всі постачальники кованого обладнання підтримують однаковий рівень якості. Оцінюючи потенційні джерела для компонентів вашого обертового механізму, звертайте увагу на показники технологічної дисципліни, які передбачають стабільну якість.

Нові стандарти якості в куванні акцентують увагу на кількох ключових сертифікаціях та можливостях:

- Сертифікація IATF 16949: Цей стандарт управління якістю в автомобільній галузі свідчить про суворий контроль процесів та дисципліну постійного вдосконалення. Постачальники, такі як Shaoyi (Ningbo) Metal Technology підтримують сертифікацію IATF 16949, що демонструє системний підхід до якості, який ви маєте чекати від постачальників кованих компонентів.

- Власні інженерні можливості: Постачальники з власними інженерними командами можуть вирішувати нестандартні завдання, перевіряти конструкції та усувати неполадки без залучення третіх сторін. Ця здатність стає критично важливою, коли ваше виробництво вимагає нетипових специфікацій.

- Наявність швидкого прототипування: Здатність швидко виготовляти прототипні компоненти свідчить про гнучкість та оперативність виробництва. Якісні постачальники можуть виготовити прототипні деталі всього за 10 днів після затвердження специфікацій.

- Системи трасування: Повна прослідковість від сировини до готового компонента стала очікуванням у якісному куванні. Цифрові записи та сучасні системи маркування підвищують відповідальність на всьому шляху ланцюга поставок.

- Можливості неруйнівного контролю: Шукайте постачальників, які виконують ультразвукове тестування, магнітно-порошковий контроль або капілярний контроль як стандартну практику — не лише коли це запитують клієнти.

- Симуляція процесу: Сучасні процеси кування використовують інструменти моделювання для прогнозування руху матеріалу, заповнення матриці та потенційних зон дефектів ще до початку виробництва, що зменшує проблеми з якістю ще до їх виникнення.

Географічне розташування також має значення для логістики. Постачальники, розташовані поблизу великих морських портів — наприклад, порту Нінбо в Китаї — забезпечують спрощене закупівельне обслуговування та швидку доставку міжнародних замовлень. Розуміння місця розташування вашого постачальника та його можливостей щодо доставки допомагає реалістично планувати терміни проектів.

Робота з C & D Engine Performance Shops

Для будівельників, які працюють із професійними монтажними майстернями замість самостійного збирання, принципи комунікації та перевірки є ще важливішими. Ви довіряєте свою інвестицію іншій людині, тому чітке визначення очікувань на початку допоможе уникнути спорів пізніше.

Надайте своєму збирачу:

- Повну документацію від постачальників компонентів, включаючи сертифікати матеріалів і записи про узгодження ваги

- Письмові специфікації для всіх зазорів, а не лише позначення типу "вуличний" чи "гоночний"

- Очікуваний вами пакет документації після завершення — які вимірювання та записи ви хочете отримати назад

- Чіткий графік контрольних точок комунікації, коли вони повідомлятимуть вам про хід роботи та будь-які виявлені проблеми

Професійні майстерні, які займаються обробкою каналів LS3, кращими колекторами для двигуна 350 small block і повними збірками обертових механізмів, мають схвалювати такий рівень деталізації. Майстерні, які ухиляються від надання документації або не можуть чітко пояснити свій процес забезпечення якості, варто сприймати з підозрою.

Інвестиції, які ви зробили в якісні ковані компоненти, потребують процесу складання, що відповідає цим стандартам. Переконайтесь у кваліфікації вашого сервісу, забезпечте чітку комунікацію та дотримуйтесь контрольних точок контролю якості протягом усього процесу збирання. Саме ця дисципліна — більше, ніж будь-який окремий вибір компонентів — визначає, чи ваш двигун працюватиме роками надійно чи перетвориться на дорогий урок економії там, де не варто.

Ознайомившись із оцінкою постачальників та процесами забезпечення якості, ми розглянули практично всі аспекти успішного збирання кованих компонентів. Узагальнимо все в остаточному контрольному списку, який ви зможете використовувати від початкового планування до першого впевненого заміру потужності на стенді.

Остаточний контрольний список та впевнене збирання

Ви опрацювали дев'ять розділів технічних характеристик, марок матеріалів, вимог до зазорів і протоколів перевірки якості. Тепер час узагальнити все це в практичну схему, до якої можна буде звертатися на етапі первинного планування аж до першого впевненого запуску на стенді. Розуміння того, що таке ковані внутрішні деталі, і те, як підвищити потужність двигуна, нічого не варте, якщо ви не зможете системно реалізувати задум.

У цьому останньому розділі весь чек-лист кованих внутрішніх деталей двигуна зведено до пріоритетних кроків. Незалежно від того, чи ви тільки починаєте досліджувати модернізацію двигунів автомобілів, чи знаходитесь за кілька днів до збирання, ці узагальнені контрольні точки забезпечать те, що жодна деталь не буде пропущена.

Ваша підсумкова перевірка перед збиранням

Перш ніж розпочинати будь-яку модифікацію двигуна, пройдіть ці обов’язкові пункти перевірки, які відрізняють успішні збірки від дорогих помилок:

- Сертифікація матеріалу: Підтвердьте документацію на сталь 4340 або 300M для шатунів і колінвалів; перевірте специфікації алюмінію 2618 або 4032 для поршнів з сертифікатами виробника

- Урівноваження за вагою: Всі поршні мають відрізнятися за вагою не більше ніж на 1-2 грами; всі шатуни — не більше ніж на 1 грам загальної ваги та збалансовані за великим і малим кінцями

- Огляд поверхні: Перевірте наявність дефектів штампування, пористості, помилок обробки та правильності покриттів на всіх компонентах обертового механізму

- Вимірна точність: Вибірково перевіряйте ключові розміри відповідно до специфікацій — діаметр поршня, довжина шатуна, розміри шийок

- Якість кріпіжних елементів: Переконайтеся у використанні кріплення ARP або еквівалентного, разом із відповідними параметрами моменту затягування та мастилом для складання

- Зазори: Документально підтвердьте розрахункові зазори між поршнем і стінкою, підшипниками та кільцями, які відповідають вашому застосуванню (дорога, траса, перегони)

- Допоміжні системи: Підтвердьте модернізацію масляної системи, потужність паливної системи та поліпшення охолодження відповідно до ваших цілей щодо потужності

Роздрукуйте цей список. Віднесіть його до свого постачальника. Перевірте кожен пункт, перш ніж компоненти потраплять у ваш блок. Навіть найкращі деталі для двигунів у світі виходять з ладу, якщо пропустити етапи перевірки.

Наступний крок

Ваш наступний крок залежить від того, на якому етапі збірки ви зараз знаходитесь. Ось пріоритетні дії, організовані за етапами проекту:

- Етап планування: Визначте реалістичну ціль щодо потужності, виберіть відповідні марки матеріалів (4340 проти 300M, 4032 проти 2618) та встановіть бюджет, який включає 10-15% резерву на непередбачені витрати під час розбирання.

- Забезпечення компонентами: Запитайте сертифікати матеріалів і документи щодо підбору за вагою в постачальників до покупі. Оцінюйте постачальників за наявністю сертифікатів якості, таких як IATF 16949, внутрішніх інженерних можливостей та систем відстежуваності. Для тих, хто шукає виробництво, що відповідає глобальним стандартам, з коротким терміном виконання замовлення, Shaoyi (Ningbo) Metal Technology пропонує точні рішення гарячого штампування з можливістю швидкого прототипування всього за 10 днів, а їхнє розташування біля порту Нінбо спрощує міжнародні закупівлі.

- Вибір токарного цеху: Надайте письмові специфікації для всіх зазорів, параметрів шорсткості поверхні та переваг щодо висоти деки. Запитуйте документацію остаточних вимірювань після завершення робіт.

- Вхідний контроль: Перевіряйте кожен компонент одразу після отримання — візуальний огляд, вибіркові перевірки розмірів та повноту кріпильних елементів перед початком збирання.

- Процес збирання: Дотримуйтесь послідовності затягування моменту затягування, вказаної виробником, перевіряйте обертання після кожного основного етапу та фіксуйте всі остаточні характеристики для майбутнього використання.

- Протокол обкатки: Прокачайте систему мащення перед першим запуском, утримуйте обороти на рівні 25–35% від максимальних (без працювання на холостому ходу), змінюйте навантаження та обороти під час початкового пробігу та замініть масло одразу після завершення обкатки.

- Поточне технічне обслуговування: Розробіть інтенсивний графік обслуговування, відповідний до рівня потужності вашого двигуна, контролюйте показники двигуна під час роботи та негайно усуваєте будь-які відхилення.

Тепер тривога, яку ви відчували на початку цієї статті, коли замислювалися, чи витримають ваші внутрішні компоненти агресивні цілі щодо потужності, має змінитися впевненістю. Ви розумієте класи матеріалів, контрольні точки перевірки, специфікації зазорів та необхідні додаткові модифікації для надійності. Ви знаєте, що руйнує двигуни, і точно розумієте, як запобігти таким поломкам.

Використання найкращих доступних деталей двигуна нічого не варте без системного підходу. Дотримуйтесь цього контрольного списку, перевіряйте кожну специфікацію та співпрацюйте з постачальниками та механічними майстернями, які прагнуть до якості. Перше випробування на динамометричному стенді стане святом, а не азартною грою, коли кожен компонент буде перевірено, кожен зазор підтверджено, а кожна допоміжна система правильно узгоджена з вашими цілями щодо потужності.

Ваш контрольний список кованого внутрішнього обладнання двигуна завершено. Тепер йдіть і створіть щось неймовірне.

Поширені запитання про ковані внутрішні деталі двигуна

1. Що таке ковані компоненти двигуна?

Ковані двигунові компоненти — це деталі, виготовлені шляхом стиснення твердого металу під екстремальним тиском, а не литтям розплавленого металу у форми. Цей процес забезпечує рівномірну орієнтацію зернистої структури по всьому матеріалу, усуваючи слабкі місця, характерні для литих деталей. До кованих внутрішніх компонентів належать шатуни, колінчасті вали, поршні та деталі трансмісії. Процес кування забезпечує кращі механічні властивості, зокрема вищу міцність на розрив, кращий опір втомному руйнуванню та підвищену довговічність при екстремальних навантаженнях. Якісні ковані компоненти від виробників, які мають сертифікацію IATF 16949, таких як Shaoyi Metal Technology, проходять суворий контроль якості, щоб забезпечити стабільну роботу в автотехніці, що працює в умовах підвищених навантажень.

2. Чи кращі ковані двигунові деталі?