Металоштампування кріплень вихлопної системи: технічні характеристики та стандарти виробництва

Коротко

Штампування металевих кріплень для вихлопних систем є основним методом виробництва компонентів підвіски автомобілів оригінального обладнання (OEM) та високоволюмного вторинного ринку завдяки високій повторюваності та економічній ефективності. Хоча існують прості дротові форми, штамповані кронштейни забезпечують необхідну структурну жорсткість для управління NVH (шум, вібрація та дискомфорт) у сучасних вихлопних системах. Для інженерів та менеджерів з закупівель ключовим критерієм є вибір правильного матеріалу — зазвичай Низьковуглецева сталь SAE 1008 для економії або нержавіюча сталь 409/304 для стійкості до корозії — та узгодження його з відповідним процесом штампування, наприклад, багатоопераційним штампуванням для масового виробництва. Цей посібник охоплює технічні специфікації, матеріалознавство та виробничі стандарти, необхідні для закупівлі довговічних кріплень вихлопних систем.

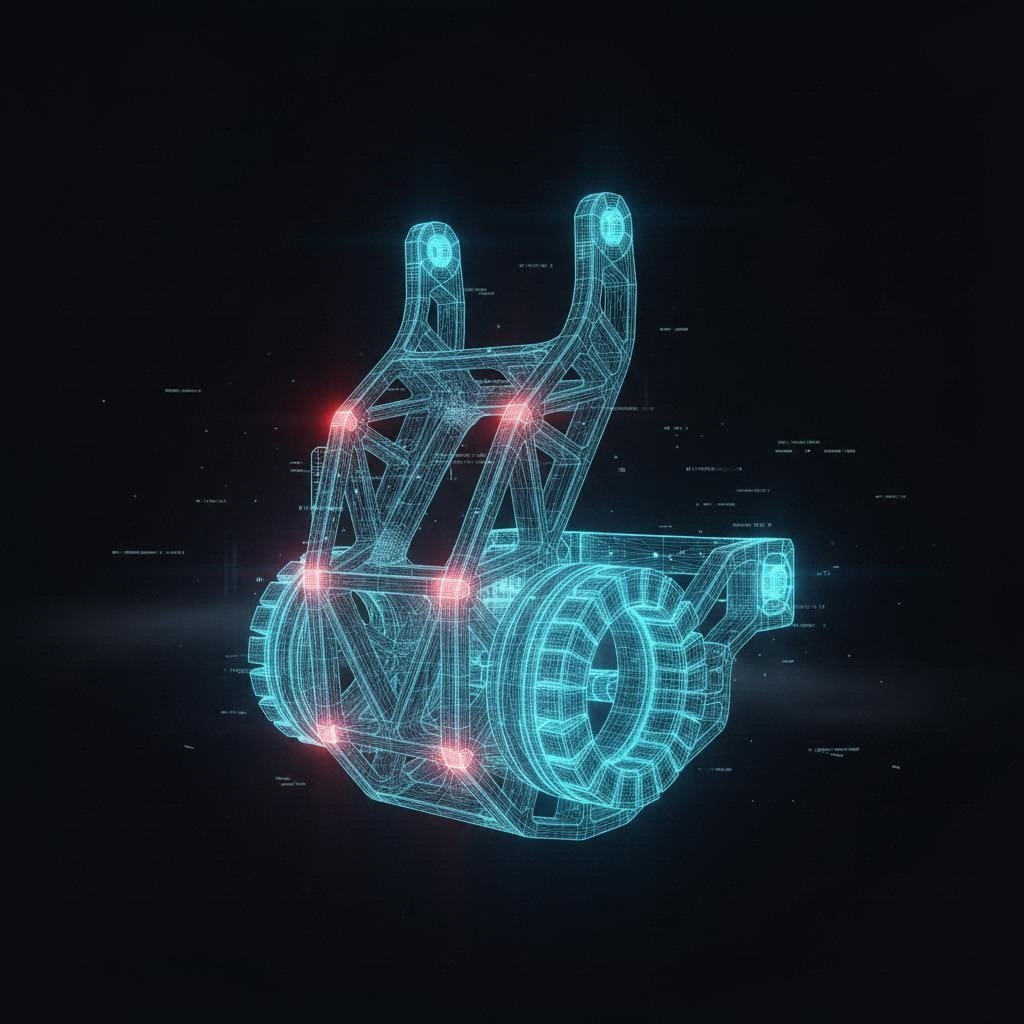

Анатомія штампованого кріплення вихлопної системи

Опора вихлопної системи — це більше, ніж простий гачок; це налагоджена система, призначена для ізоляції шасі автомобіля від сильних вібрацій і теплового розширення вихлопної системи. Штамповане металеве компонент діє як жорсткий інтерфейс, тоді як гумовий демпфер (або «букса») забезпечує гасіння коливань.

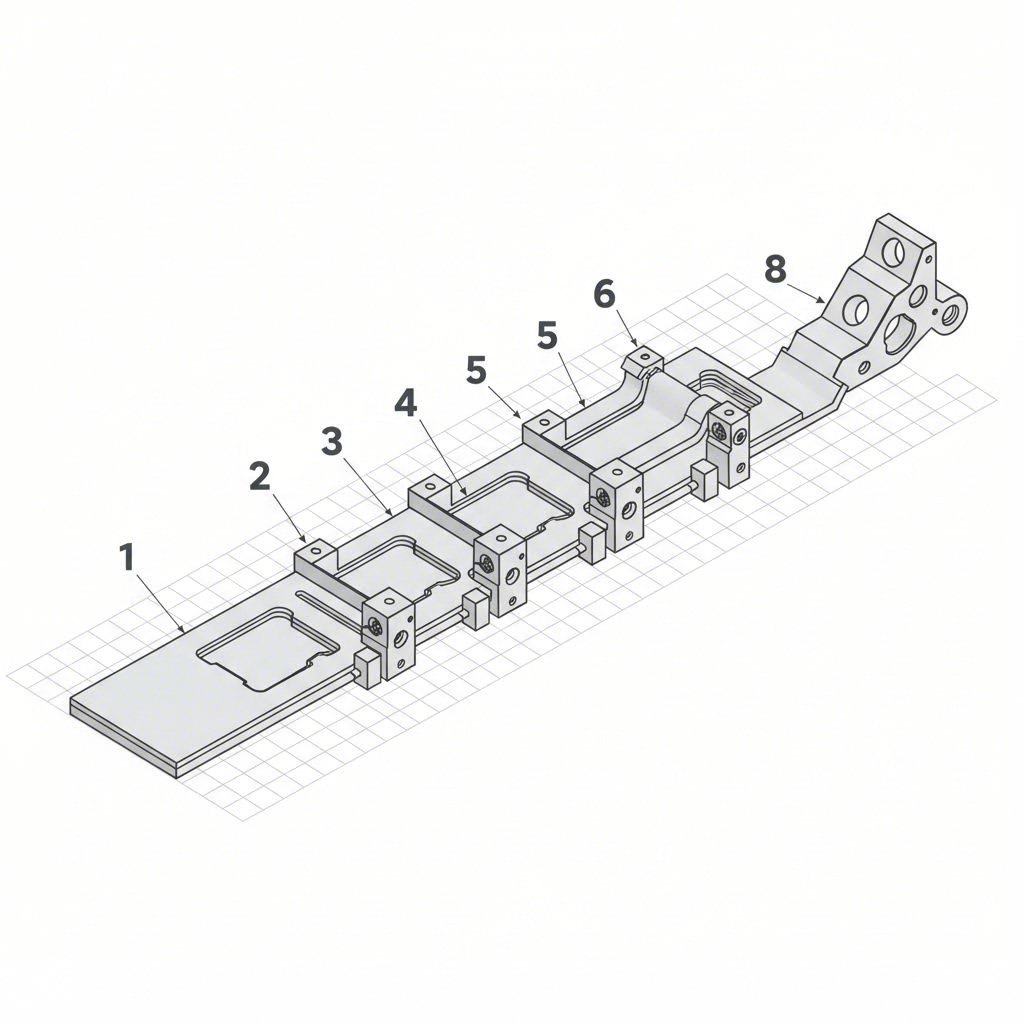

Існує три основні конфігурації, виготовлені методом штампування металу:

- Збірки штампованих кронштейнів: Це складні форми, виготовлені з листового металу, часто з ребрами жорсткості для запобігання втомленню матеріалу. Зазвичай їх приварюють до шасі автомобіля або до вихлопної труби.

- Стрижневі зі штампованими фланцями: Сталевий стрижень вигинають за потрібним профілем і приварюють до штампованого плоского фланця. Ця гібридна конструкція дозволяє гнучке прокладання, зберігаючи надійне болтове кріплення.

- Гумові опори з металевими вставками: Як детально описано Custom Rubber Corp , ці високопродуктивні блоки передбачають формування гуми безпосередньо на штампованому металевому опорному кільці. Цей процес вимагає, щоб штампування металу було позбавлене олії та задирок, щоб забезпечити правильне зчеплення термоактивного клею, запобігаючи розшаруванню під навантаженням.

Матеріалознавство: 409 проти 304 проти низьколегованої сталі

Вибір сировини — це найважливіше інженерне рішення, яке впливає на довговічність і вартість деталі. Автомобільні стандарти, як правило, передбачають використання матеріалів, стійких до дорожніх солей, теплових циклів і постійних вібрацій.

SAE 1008/1018 низьколегована сталь

Низьколегована сталь використовується за промовою для сухих ділянок (ближче до вихлопної труби), де температури нижчі, або для підвісок, які згодом будуть електрофоретично покриті або цинковані. Вона має чудову формовність із мінімальним вискок (схильність металу повертатися до первісної форми після штампування). Однак без захисного покриття вона швидко руйнується в сольових камерних випробуваннях.

нержавіюча сталь 409 (феритна)

Це промисловий робочий кінь для вихлопних систем. Він містить приблизно 11% хрому, забезпечуючи достатній опір корозії за нижчою ціною порівняно з 304. Виробники, такі як E&E Manufacturing спеціалізуються на штампуванні 409 для корпусів глушників і кріплень, оскільки цей матеріал поєднує міцність і штампованість. На його поверхні може утворитися оксидна плівка (патина), але структурно він рідко руйнується.

нержавіюча сталь 304 (аустенітна)

Використовується для преміальних або естетичних деталей «холодного кінця», 304 пропонує вищу стійкість до корозії завдяки більшому вмісту нікелю. Однак це створює виробничі труднощі: зміцнення під час обробки . Під час штампування метал стає твердішим і крихкішим. Інструмент повинен мати спеціальні покриття (наприклад, TiCN), щоб запобігти заїданню, а швидкість преса може потребувати регулювання.

| Градація матеріалу | Стійкість до корозії | Штампованість | Фактор вартості | Типове застосування |

|---|---|---|---|---|

| SAE 1008 (із покриттям) | Низька (залежить від покриття) | Чудово | $ | Кронштейни для шасі |

| нержавіюча сталь 409 | Середня (феритна) | Добре | $$ | OEM підвіски глушника |

| нержавіюча сталь 304 | Високий (аустенітний) | Складний (зміцнюється при обробці) | $$$ | Люкс/Афтермаркет |

Виробничий процес: прогресивні та передавальні матриці

Розуміння процесу штампування допомагає офіцерам з закупівель оцінити потужності та якість постачальника. Вибір між прогресивними та передавальними матрицями в значній мірі залежить від обсягу виробництва та складності деталі.

Прогресивне штампування

Для контрактів OEM великих обсягів (50 000+ одиниць/рік) стандартом є штампування прогресивною матрицею. Безперервна смуга металу подається в прес, а деталь формується етапами (вирубка, пробивання, формування, калібрування) за кожен хід. Це забезпечує високу розмірну повторюваність, що є критичним для автоматизованих збірних ліній.

Передавальна матриця та одноетапна

Для менших обсягів або більших, глибших деталей передавальні матриці переміщують заготовку між станціями за допомогою механічних пальців. Це дозволяє створювати складніші геометрії, які можуть розірвати метал у стрічці послідовної матриці. Спеціалізовані постачальники часто використовують преси з великою потужністю — до 600 тонн — щоб впоратися з більшою товщиною матеріалу, необхідною для важких кронштейнів для вантажівок.

Додаткові операції та збирання

Необроблений штампувальний виріб рідко є готовим продуктом. Як зазначає Erin Industries , виробничий процес часто включає додаткове гнуття труб, обтискання та зварювання (MIG/TIG/точкове) для створення повних збірних кронштейнів. Інтеграція цих послуг під одним дахом скорочує логістичні витрати та спори щодо якості.

Конструювання на міцність та NVH

Інженерний «секрет» якісного кронштейна вихлопної системи полягає в його здатності працювати як фільтр вібрацій. Занадто жорсткий кронштейн буде передавати шум двигуна в салон; занадто м’який дозволить вихлопній системі хитатися та стукатися об днище.

Ізоляція NVH: Штамповані кронштейни часто проектують із певною «налаштованою» жорсткістю. Інженери додають ребра або фланці до штампованого профілю не лише для міцності, а й для зміщення власної резонансної частоти деталі від робочих частот двигуна. Це запобігає дзижчанню або тріщинам у підвісці через втомлення від резонансу.

Термін втомного життя: Радіуси вигину штампованої нержавіючої сталі слід ретельно розраховувати. Якщо вигин надто гострий, під час процесу штампування можуть утворитися мікротріщини (особливо у сталі 304, що загартовується при обробці). З часом теплове розширення вихлопної системи спричинить поширення цих тріщин і призведе до виходу з ладу. Виробники-лідери використовують програмне забезпечення для моделювання, щоб передбачити ризики зменшення товщини та утворення тріщин ще до виготовлення штампу.

Посібник з постачання: Вибір виробника

При відборі партнера з штампування металу для вихлопних систем слід дивитися далі простих показників ціни за деталь. Ключовим є здатність масштабувати виробництво від прототипу до серійного випуску без погіршення якості. Постачальники повинні мати сертифікації, такі як IATF 16949 , яка є обов’язковою для більшості автомобільних ланцюгів поставок.

Ключові питання, які варто поставити потенційним постачальникам:

- Місткість у тоннах: Чи мають вони преси, здатні обробляти високоміцну нержавіючу сталь? Наприклад, виробники, такі як Shaoyi Metal Technology , використовують преси потужністю до 600 тонн, щоб забезпечити точне формування деталей з товстого матеріалу, що дозволяє успішно перейти від швидкого прототипування до масового виробництва.

- Здатності щодо оснащення: Чи розробляють і виготовляють вони матриці внутрішньо? Внутрішнє виробництво оснащення скорочує терміни впровадження конструкторських змін.

- Випробувальні об'єкти: Чи можуть вони виконувати випробування на сольовий туман (ASTM B117) та випробування на розтягування прямо на місці для перевірки відповідності матеріалу специфікаціям?

Висновок

Штампування металевих кріплень вихлопної системи — це дисципліна, що поєднує металознавство з прецизійним виробництвом. Незалежно від того, чи використовується нержавіюча сталь 409 для оригінального обладнання, чи звичайна сталь для кріплення шасі, успіх виготовлення деталі залежить від правильного вибору процесу та суворого дотримання геометричних допусків. Розуміючи взаємодію між властивостями матеріалу та динамікою штампувального інструменту, закупівельники можуть забезпечити собі компоненти, які витримують жорсткі умови експлуатації в просторі під кузовом автомобіля.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —