Усунення тріщин на краях штампованих деталей: посібник AHSS

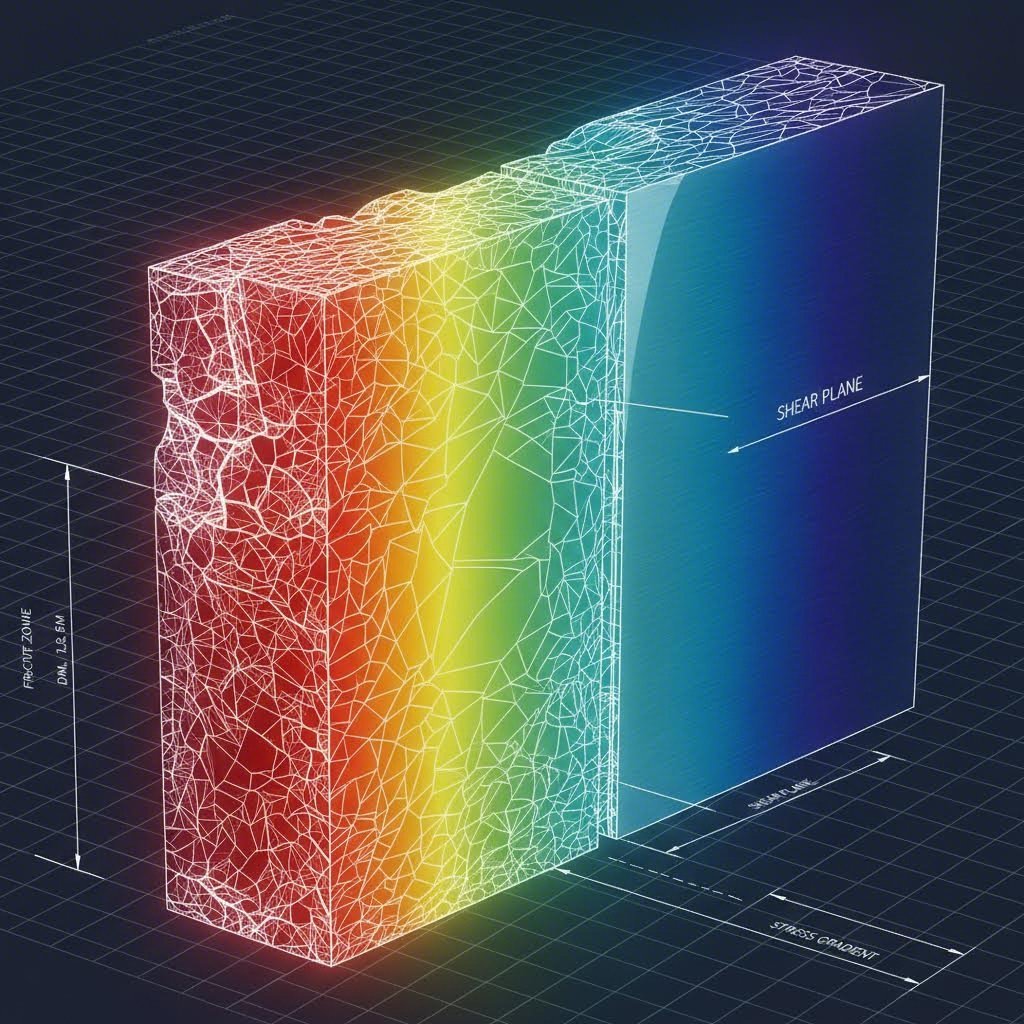

<h2>Коротко</h2><p>Щоб усунути тріщини на краях штампованих деталей, особливо зі сталей підвищеної міцності (AHSS), потрібно змістити фокус із загальної пластичності (утонення) на локальну формовність (розрив). Традиційні емпіричні правила, наприклад, зазор різання 10%, часто не працюють із сучасними матеріалами, такими як двофазна сталь (DP). Щоб вирішити це, інженери повинні оптимізувати зазори різання (часто збільшуючи до 15–20% товщини матеріалу), обирати матеріали з високим коефіцієнтом розширення отвору (HER), підтвердженим ISO 16630, та застосовувати стратегії конструювання матриць, такі як «металеві припускні елементи» (metal gainers), щоб зменшити деформацію краю. Усунення зони, пошкодженої різанням (SAZ), — найефективніший метод запобігання руйнуванню краю.</p><h2>Наука про тріщини на краях: глобальна та локальна формовність</h2><p>Поширена помилка в металоштампуванні — вважати, що висока відносна подовжуваність гарантує стійкість до тріщин. Насправді тріщини на краях — це випадок втрати <strong>локальної формовності</strong>, яка відрізняється від <strong>глобальної формовності</strong>, що визначається стандартними випробуваннями на розтяг. Глобальна формовність визначає руйнування типу утонення на тілі деталі, де деформація розподілена. Тріщини на краях виникають на зрізаному краї, де мікроструктура матеріалу порушена самим процесом різання.</p><p>Коли пуансон формує заготовку, утворюється «зона, пошкоджена різанням» (SAZ), або зона з наклепом. У цій вузькій ділянці матеріал значно твердіший і крихкіший, ніж основний метал. Для марок AHSS цей ефект посилюється. Двофазні сталі (DP), наприклад, складаються з твердих включень мартенситу, розташованих у м’якій феритній основі. Під час різання велика різниця в твердості між цими фазами призводить до утворення мікропорожнин на межі ферит-мартенсит.</p><p>Коли край подальше розтягується — під час гранування чи розширення отвору — ці мікропорожнини об’єднуються в макроскопічні тріщини задовго до того, як матеріал досягає своєї теоретичної межі подовження. Тож покладатися на дані випробувань на розтяг для прогнозування поведінки краю — це фундаментна інженерна помилка. Ключовий фактор — не те, наскільки матеріал розтягується загалом, а те, наскільки може розширитися пошкоджений край перед поширенням тріщини.</p><h2>Оптимізація зазору різання: правило 10% застаріло</h2><p>Десятиріччями стандартним зазором матриці було 10% від товщини матеріалу. Хоча це добре працює для м’якої сталі, такий коефіцієнт часто шкідливий для AHSS. Занадто малий зазор у високоміцних матеріалах може спричинити «вторинне різання» — дефект, коли тріщини, що починаються від пуансона та матриці, не зустрічаються безперервно. Це невирівнювання змушує пуансон зрізати решту матеріалу, створюючи зубчастий, сильно наклепаний край із вторинною полірованою зоною, яка діє як концентратор напруги.</p><p>Новіші дані промислових досліджень, зокрема від <a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a>, свідчать, що рішенням є <strong>інженерно розрахований зазор</strong>. Для багатьох марок DP та CP (Complex Phase) збільшення зазору до <strong>15–20% товщини матеріалу</strong> забезпечує чистіший зріз. Більший зазор дозволяє верхнім і нижнім площинам руйнування плавно злитися, мінімізуючи глибину зони, пошкодженої різанням, і знижуючи пік твердості на краю.</p><p>Цей контрінтуїтивний підхід — збільшення зазору для поліпшення якості — часто дає значно вищий коефіцієнт розширення отвору (HER). Проте це слід узгодити з висотою заусенця. Хоча більші зазори можуть утворити вищий заусенець, сам край зберігає більшу пластичність. Якщо заусенець знаходиться на стороні стискання наступного згину, ризик тріщини часто незначний порівняно з перевагою чистого зрізу.</p><h2>Вибір матеріалу: коефіцієнт розширення отвору (HER)</h2><p>При виборі матеріалу для деталей із граненими отворами чи розтягнутими краями <strong>випробування ISO 16630 на розширення отвору</strong> є золотим стандартом для прогнозування, замінюючи традиційні метрики розтягу. Це випробування полягає у розширенні пробитого отвору конічним пуансоном (кут 60°) до появи тріщини через всю товщину, забезпечуючи пряме вимірювання пластичності краю.</p><p>Марка матеріалу відіграє ключову роль. Хоча DP-сталі популярні завдяки співвідношенню міцності та вартості, їхня мікроструктурна неоднорідність (твердий мартенсит проти м’якого фериту) робить їх схильними до руйнування краю. <strong>Сталі складної фази (CP)</strong> часто демонструють кращі характеристики для деталей, чутливих до краю. CP-марки використовують основу з бейніту та фериту, зміцненого виділеннями, що забезпечує більш рівномірний розподіл твердості. Ця однорідність зменшує утворення мікропорожнин під час різання, надаючи CP-сталим значно вищі значення HER порівняно зі сталями DP аналогічної міцності на розтяг.</p><p>Крім того, чистота матеріалу має бути беззаперечною. Як зазначають експерти <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a>, включення та домішки (наприклад, сірка чи оксиди) служать точками зародження тріщин. Вказівка високоякісної чистої сталі з контролем межі включень допомагає забезпечити, щоб теоретичне значення HER матеріалу було досяжне у виробництві.</p><h2>Рішення у конструкції матриць та технологічному проектуванні</h2><p>Поза металургією, геометрія визначає результат. Коли деталі потрібне гранування, що перевищує межі матеріалу, технологи повинні змінити шлях деформації. Ефективною технікою є використання <strong>металевих припускних елементів (metal gainers)</strong>. Проектуючи надлишок матеріалу («припуск») у матриці витяжки чи затискному кільці, інженери забезпечують додаткову заготовку, яка надходить у грань під час формування. Це перетворює чисте розтягування на комбінацію витяжки та розтягування, значно знижуючи локальну деформацію на краю.</p><p>Обслуговування інструменту також критично важливе. Потрісканий або затуплений різальний край збільшує об’єм зони деформованого матеріалу, ще більше ущільнюючи край. Регулярне гостріння є обов’язковим для виробництва AHSS. Крім того, використання фасонних пуансонів (часто зі скісом 3–6 градусів) може зменшити ударне навантаження та поліпшити якість зрізаної поверхні.</p><p>Застосування цих просунутих стратегій вимагає від виробничих партнерів спеціалізованих можливостей. Наприклад, <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> використовує преси високої потужності (до 600 тонн) та прецизійне виробництво, сертифіковане за IATF 16949, щоб впоратися з вузькими технологічними вікнами сучасних автомобільних сталей. Чи то для швидкого прототипування, чи для масового виробництва, використання штампувальника, що розуміє нюанси поведінки AHSS, запобігає дороговживаним повторним налагодженням інструменту.</p><h2>Підсумок коригувальних дій</h2><p>Усунення тріщин на краях рідко досягається одним заходом; для цього потрібна системна корекція трьох основних параметрів: матеріал, зазор, геометрія.</p><ul><li><strong>Матеріал:</strong> Переходьте на марки з високим значенням HER за ISO 16630 (наприклад, CP замість DP) і суворо контролюйте домішки.</li><li><strong>Зазор:</strong> Збільште зазор матриці до 15–20% для AHSS, щоб забезпечити чисту площину руйнування та мінімізувати зону, пошкоджену різанням.</li><li><strong>Геометрія:</strong> Використовуйте металеві припускні елементи, щоб подавати матеріал у грань, і підтримуйте гостроту пуансонів, щоб уникнути надмірного наклепу.</li></ul><section><h2>Часті запитання</h2><h3>1. У чому різниця між глобальною та локальною формовністю в штампуванні?</h3><p>Глобальна формовність — це здатність матеріалу розподіляти деформацію на великій площі, опираючись утоненню (зменшенню товщини) під час операцій витяжки. Вона пов’язана з n-значенням (показником зміцнення при деформації). Локальна формовність, навпаки, — це опір матеріалу розриву в місцях концентрації напруг, таких як зрізані краї. Вона пов’язана з коефіцієнтом розширення отвору (HER) і є головним чинником запобігання тріщинам на краях.</p><h3>2. Як зазор різання впливає на тріщини на краях у AHSS?</h3><p>Зазор різання визначає якість зрізаного краю. Недостатній зазор (наприклад, традиційні 10%) в AHSS призводить до вторинного різання, утворюючи зубчастий, крихкий край, схильний до тріщин. Збільшення зазору до 15–20% дозволяє тріщинам від пуансона та матриці зустрітися чисто, утворюючи гладший край з меншим наклепом і вищою пластичністю.</p><h3>3. Що таке випробування ISO 16630 на розширення отвору?</h3><p>ISO 16630 — це стандартний метод випробувань для оцінки пластичності краю листових металів. У зразку пробивають отвір діаметром 10 мм (зазвичай з 12% зазором), потім конічним пуансоном розширюють отвір до появи тріщини крізь усю товщину. Відсоткове збільшення діаметра отвору (HER) дає кількісну метрику здатності матеріалу протидіяти тріщинам на краях.</p><h3>4. Чому двофазна сталь (DP) схильна до тріщин на краях?</h3><p>DP-сталь має мікроструктуру, що складається з твердих включень мартенситу в м’якій феритній основі. Під час різання різниця в твердості між цими фазами створює сильні концентрації напруги, що призводить до утворення мікропорожнин на межах фаз. Ці порожнини послаблюють край, роблячи його високочутливим до тріщин під час наступних операцій формування.</p><h3>5. Що таке металеві припускні елементи (metal gainers) у конструюванні матриць?</h3><p>Металеві припускні елементи — це геометричні особливості, додані до доповнення або області затискного кільця в конструкції матриці. Вони забезпечують додаткову довжину матеріалу в певних місцях. Під час формування чи гранування цей додатковий матеріал надходить у деталь, зменшуючи необхідне розтягування на краю. Це знижує локальну деформацію і перешкоджає досягненню краєм межі руйнування.</p></section>

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —