Штампування дверних петель: технологія, матеріали та стратегії постачання

Коротко

Штампування металевих петель для дверей є високоточним виробничим процесом, призначеним для масового виробництва міцного, узгодженого фурнітуру. Використовуючи прогресивне штампування , виробники можуть перетворювати змотані листи металу (сталь, нержавійка, мідь) на готові петлі з вузькими допусками (частося ±0,003") за одну безперервну операцію. Цей метод пропонує перевагу у ефективності порівняно з литтям або обробкою, що робить його галузевим стандартом для житлових, комерційних та автомобільних застосувань. Для фахівців із закупівлі та інженерів розуміння нюансів вибору матеріалів, механіки загинання петель та варіантів оздоблення є критичним для закупівлі високоякісних компонентів.

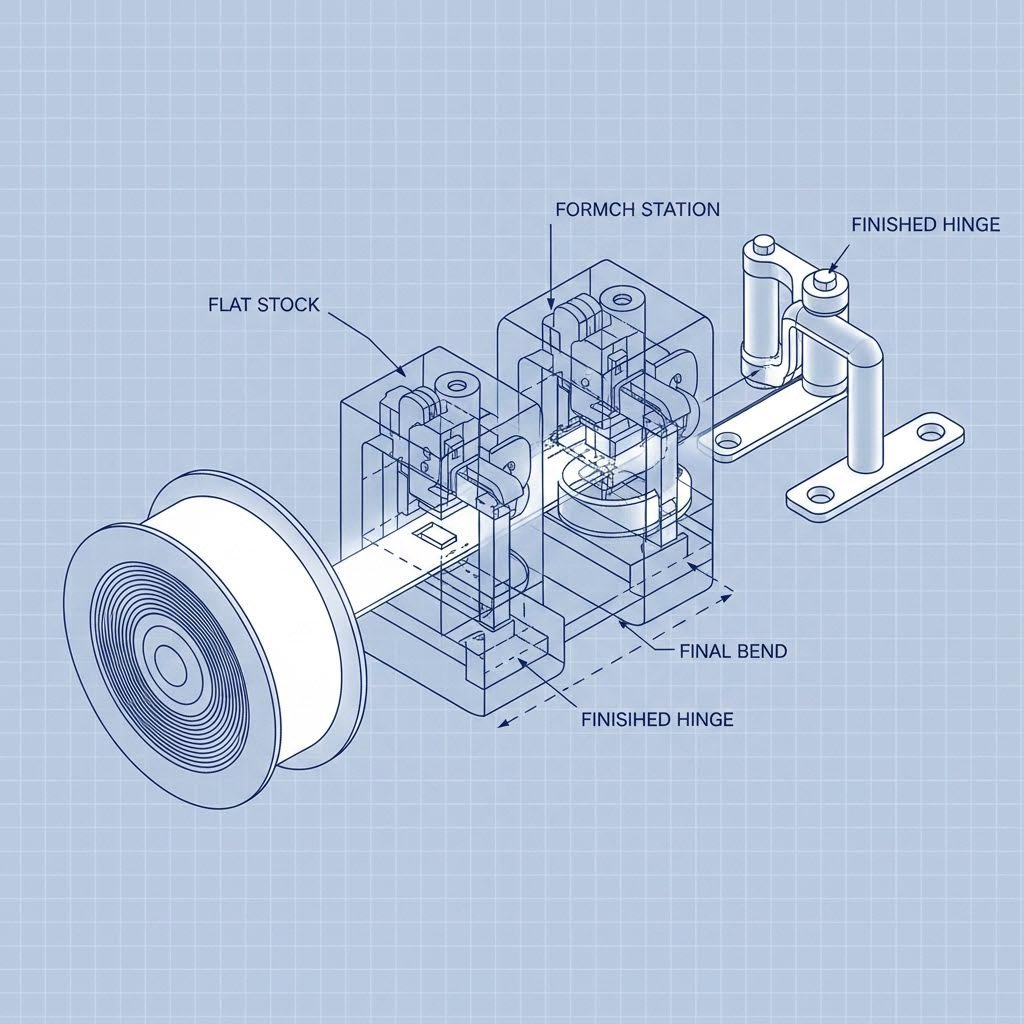

Виробничий процес: Прогресивне штампування

Для виробництва великих обсягів прогресивна штампування є найвищим рівнем ефективності у виробництві петель. На відміну від одноетапного штампування, яке вимагає кількох операцій з обробки, прогресивні матриці виконують серію операцій на смугі металу по мірі її руху через прес. Цей метод особливо важливий для виготовлення індивідуальних суцільних петель де послідовність тисяч одиниць є обов'язковою.

Процес зазвичай відбувається в точній послідовності:

- Годування: Котушку металу подають у прес із контрольованою швидкістю.

- Проколювання та вирубка: Пуншони створюють отвори для гвинтів і вирізають зовнішню форму петлі.

- Формування та гнучення: Плоский метал вигинають, щоб створити виступи петель або певні архітектурні елементи.

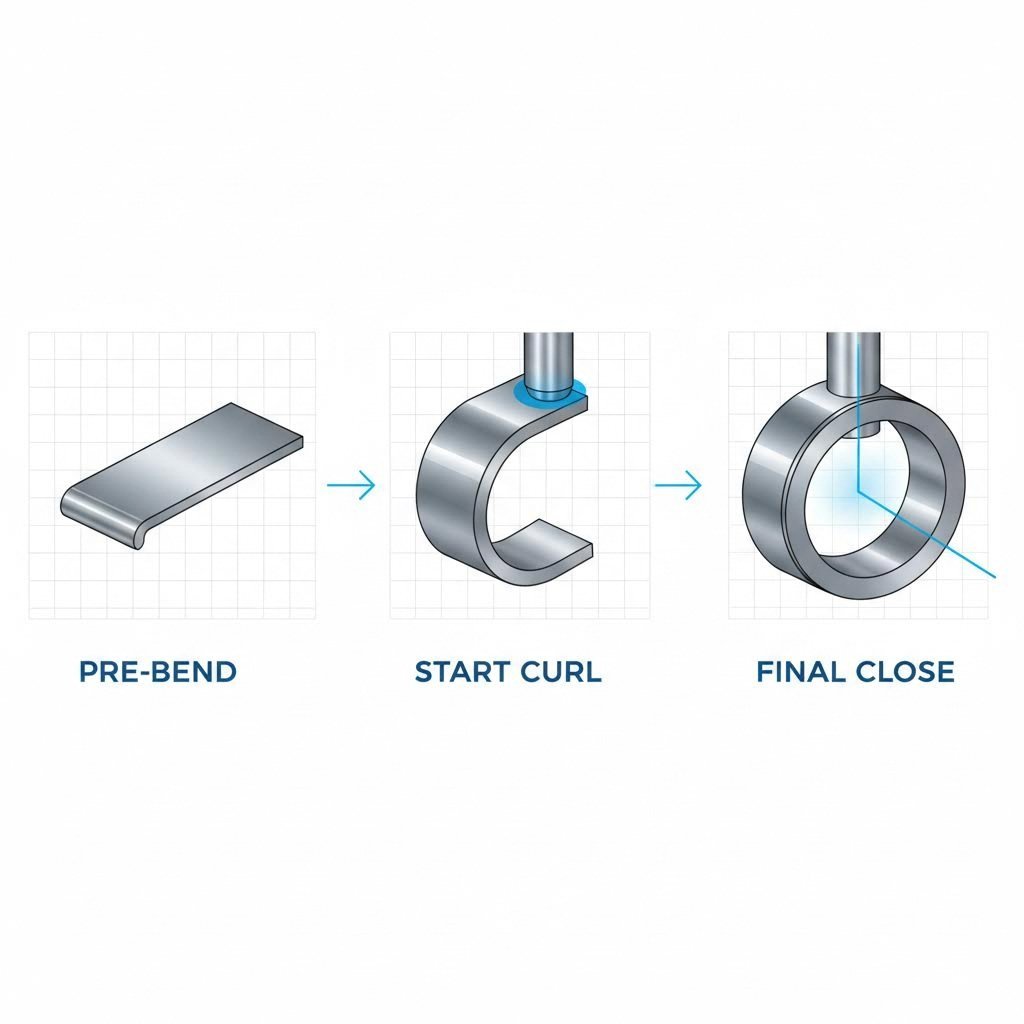

- Формування петельного стебла: Це найважливіший етап для петель. Метал обертають, щоб сформувати порожнисте стебло, яке буде містити вісь. Для цього потрібне точне інструментальне обладнання, щоб стебло було ідеально круглим і вирівняним.

Хоча простіші методи, такі як штампування передавальних матриць або лазерна різка (які часто використовуються для самостійного виготовлення прототипів ), забезпечують гнучкість для малих партій, прогресивне штампування не має собі рівних за швидкістю. Воно значно зменшує витрати на робочу силу та тривалість циклів, забезпечуючи готові деталі, які потребують мінімальної вторинної обробки.

Вибір матеріалу для штампованих петель

Вибір правильного матеріалу — це компроміс між механічною міцністю, стійкістю до корозії та вартістю. Процес штампування сумісний із різними металами, але середовище експлуатації визначає вибір.

Поширені матеріали для штампування

| Матеріал | Довговічність | Стійкість до корозії | Найкраще застосування |

|---|---|---|---|

| Холоднокатаний сталь (CRS) | Високих | Низька (потрібна оздоблювальна обробка) | Стандартні внутрішні двері, важкі промислові ворота. |

| Нержавча сталь (304) | Дуже високий | Високих | Кухні, ванні кімнати, медичне середовище. |

| Нержавіюча сталь (316) | Дуже високий | Чудово | Морські середовища, прибережні зовнішні поверхні, хімічні заводи. |

| Медлян | Середній | Середня (природне патинування) | Декоративний меблів, реставрація архітектурної спадщини. |

| Алюміній | Низький-Середній | Висока (природне окиснення) | Легкі шафи, авіаційні застосування. |

Холоднокатаний сталь є основним матеріалом у промисловості завдяки своїй формовності та низькій вартості, але потребує покриття для запобігання іржавленню. Навпаки, нержавіюча сталь забезпечує природний захист, але вимагає використання пресів більшої потужності через вищу межу текучості.

Керівництво з проектування та інженерних розробок

Для забезпечення технологічності (DFM) та контролю витрат інженери мають дотримуватися певних обмежень проектування, притаманних процесу штампування металу. Ігнорування цих правил може призвести до зносу інструментів, відмов деталей або дорогих додаткових операцій.

Основні технічні характеристики:

- Допуски: Точне штампування дозволяє досягти вузьких допусків. Лідерські виробники часто вказують діапазони між 0,05 мм до 0,15 мм для критичних розмірів, хоча це залежить від товщини матеріалу.

- Розташування отворів: Стандартне правило полягає у збереженні відстані між отвором і краєм деталі принаймні подвійної товщини матеріалу (2T). Це запобігає вигинанню або розриву матеріалу під час процесу пробивання.

- Співвідношення куліси: Діаметр закругленої кромки повинен бути пропорційним до товщини матеріалу, щоб уникнути утворення тріщин у структурі зерен металу під час процесу гнучання.

- Радіуси згину: Гострі кути зосереджують напруження. Конструктори повинні вказувати мінімальний радіус згину, сумісний із маркою матеріалу, щоб запобігти утворенню тріщин.

Опції обробки та складання

Сировий штампований виріб рідко є готовим продуктом. Функціональність і довговічність петлі дверей значною мірою залежать від обробки після штампування.

Обробка поверхні

Оскільки петлі з вуглецевої сталі схильні до окиснення, покриття є обов'язковим. Цинкове покриття є галузевим стандартом для базового захисту від корозії, часто доповнюється хроматним перетворювальним покриттям. Для високоякісних архітектурних петель порошкове покриття , електрополірування (для нержавіючої сталі) або Покриття PVD (для декоративних покриттів) забезпечують вищу міцність і естетичний вигляд.

Методи збирання

Етап збирання передбачає встановлення шпильки в зігнуті проушина. Це може бути виконано шляхом:

- Обтискання: Деформування кінців шпильки таким чином, щоб вона не могла випасти.

- Пряжня: створення головки, подібної до заклепки, на шпильці.

- Зварювання: З'єднання шпильки з однією листовою частиною для безпечних петель.

- Змащення: Петлі з великим ресурсом можуть потребувати вставки бушингів, насичених мастилом або олією, під час збирання, щоб забезпечити плавну роботу протягом десятиліть використання.

Посібник з пошуку: Вибір виробника

Вибір партнера з штампування виходить за межі порівняння цін за одиницю продукції. Команди закупівель повинні оцінювати інженерну глибину постачальника, сертифікації якості та масштабованість. До ключових показників надійного партнера належать наявність внутрішнього обслуговування оснастки, що забезпечує стабільну якість протягом мільйонів циклів, а також сертифікації, наприклад ISO 9001.

Для проектів, які вимагають жорстких стандартів якості — таких як автомобільні чи важкі промислові застосування — подолання розриву між прототипуванням і масовим виробництвом є поширеною проблемою. Shaoyi Metal Technology спеціалізується на цьому перехідному етапі, використовуючи прецизійне обладнання, яке відповідає вимогам IATF 16949, і преси потужністю до 600 тонн. Незалежно від того, чи потрібні вам швидкі прототипи, чи високотомнє виробництво, що відповідає глобальним стандартам OEM, їх комплексні інженерні послуги забезпечують надійне рішення для критичних компонентів.

Під час перевірки постачальників вимагайте заяви про можливості, яка детально описує максимальне зусилля преса, розмір робочого поля та протоколи контролю якості (наприклад, випробування соляним туманом на стійкість до корозії). Відкритий постачальник буде вітати запитання щодо програм обслуговування штампів та каналів постачання матеріалів.

Оптимізація закупівлі петель

Ефективний штампування металевих петель для дверей закупівля ґрунтується на чіткому розумінні компромісів між властивостями матеріалу, вимогами щодо допусків та економікою обсягів. Визначаючи правильний виробничий процес — штампування у прогресивній матриці для великих обсягів, лазерне різання для прототипів — та дотримуючись правил DFM, закупівельники можуть забезпечити високоякісні компоненти, які відповідають суворим стандартам продуктивності. Надавайте перевагу виробникам, які демонструють прозорість щодо своїх можливостей оснащення та процесів контролю якості, щоб забезпечити довгострокову стабільність ланцюга постачання.

Поширені запитання

1. Яка різниця між металевим штампуванням та пресуванням?

Хоча ці терміни часто використовують як синоніми, «штампування» зазвичай стосується загального процесу формування металу за допомогою штампів, який включає такі операції, як пробивання, вирізання заготовок і гнучка. «Пресування», як правило, стосується конкретного застосування зусилля або тиску для формування металу. У контексті виробництва петель штампування є загальним терміном для всього виробничого циклу.

2. Які бувають чотири типи штампування металу?

Чотири основні типи — це Прогресивне штампування (безперервний автоматизований процес), Перенос штампування (деталі переміщуються між станціями механічно), Глибоке витягування штампуванням (формування форм у вигляді чашок) і Мікро/мініатюрне штампування (для дрібних прецизійних електронних деталей). Найчастіше петлі виготовляють за допомогою поступального або трансферного штампування.

3. Наскільки складним є штампування металу?

«Твердість» або зусилля, необхідне для вирізання, залежить від границі міцності матеріалу на зсув та його товщини. Пробивання нержавіючої сталі вимагає значно більшої потужності преса та твердіших інструментальних сталевих матриць, ніж алюміній чи латунь. Виробники розраховують необхідне зусилля преса (у тоннах) на основі загальної довжини різів та властивостей матеріалу, щоб запобігти поломці матриць.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —