Індивідуальні ковані конструкції спиць коліс: від концепції до естетики

Розуміння індивідуальних кованих конструкцій спиць диска

Коли ви переглядаєте колеса сторонніх виробників, ви одразу помітите: більшість продавців демонструють чудові фотографії продуктів, але рідко пояснюють, чому одна конструкція спиць перевершує іншу. Індивідуальні ковані конструкції спиць диска — це набагато більше, ніж просто естетичне рішення; це прецизійні компоненти, де кожен кут, вигин і розмір безпосередньо впливає на керованість, прискорення та гальмування вашого автомобіля.

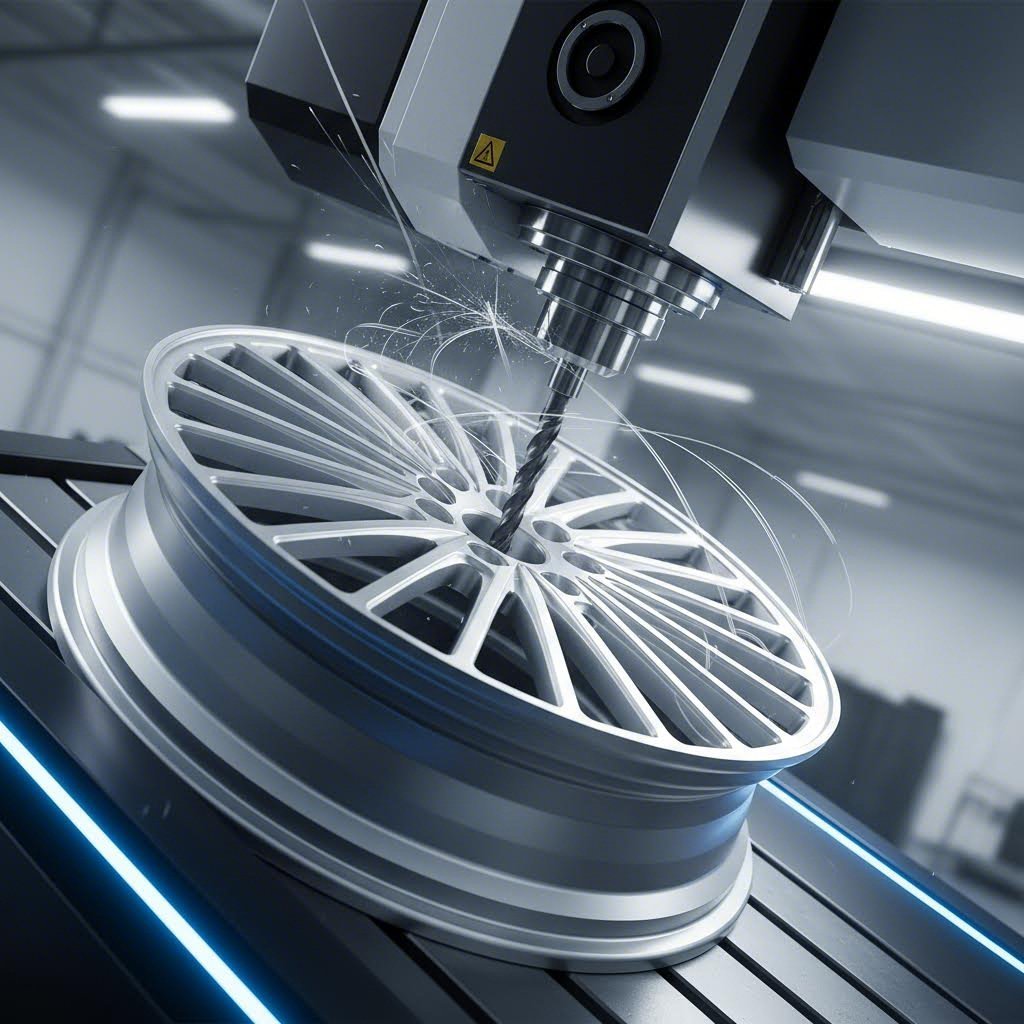

На відміну від литих аналогів, ковані диски виготовляються з суцільного блоку алюмінію або сталі, який стискається під величезним тиском, що забезпечує вирівнювання структури зерна металу для підвищеної міцності. Ця відмінність у виробництві відкриває можливості проектування, які просто неможливо досягти методами лиття.

Процес кування дозволяє точно формувати та налаштовувати вироби, щоб виробники могли адаптувати їх до конкретних експлуатаційних вимог — зокрема товщини, виносу та конфігурації спиць, яких лиття не може надійно забезпечити.

Що відрізняє конструкції кованих спиць

Уявіть класичне колесо з п’ятьма спицями. Ця, здавалося б, проста конструкція насправді є результатом ретельних інженерних розрахунків, що поєднують зниження ваги та структурну міцність. Згідно з дослідженням, опублікованим у AIP Advances , вибір малюнка спиць безпосередньо впливає на розподіл напружень фон Мізеса, максимальну деформацію та витривалість — фактори, які визначають, чи ваші колеса бездоганно працюватимуть роками чи ж навпаки, передчасно отримають тріщини від напруження.

П’ятипроменеві колеса залишаються популярними, оскільки гармонійно поєднують естетичний вигляд і функціональну продуктивність. Конфігурація з п’ятьма спицями забезпечує достатній зазор для гальм, зберігаючи при цьому структурну жорсткість по всій поверхні колеса. Проте кастомні ковані варіанти виходять далеко за межі цієї класичної схеми, пропонуючи все — від складних багатоспицевих узорів до агресивних конічних профілів.

Інженерія кожного променя

Ось на що багато ентузіастів не звертають уваги: геометрія спиць одночасно впливає на три ключові аспекти продуктивності. По-перше, розподіл ваги по поверхні колеса визначає обертальний момент інерції — легші колеса з оптимізованим розташуванням спиць швидше розганяються й гальмуються. По-друге, кут і товщина кожної спиці впливають на те, як передаються зусилля від контактної зони шини через колесо до елементів підвіски. По-третє, отвори між спицями впливають на ефективність охолодження гальм і загальну аеродинамічну поведінку.

Процес штампування створює більш щільну та міцну конструкцію колеса, яка має винятковий опір ударним навантаженням і втомному руйнуванню порівняно з литими аналогами. Ця природна міцність дозволяє інженерам проектувати тонші та легші спиці без погіршення довговічності — досягаючи характеристик продуктивності, неможливих із застосуванням традиційних методів лиття. Незалежно від того, чи пріоритетом є продуктивність на треку, чи комфорт щоденного використання, розуміння цих інженерних принципів допомагає обрати дизайн спиць, який справді покращує ваш автомобіль, а не просто змінює його зовнішній вигляд.

Типи конструкції спиць та їхні характеристики

Тепер, коли ви розумієте, чому важлива інженерія кованого спицьового диска, давайте розглянемо конкретні доступні типи конструкції. Зайдіть у будь-який сервісний центр, і ви почуєте такі терміни як «спиці з розгалуженням», «сітка» або «увігнута» — але що вони насправді означають для вашого досвіду водіння? Розуміння кожної конфігурації допомагає вам приймати обґрунтовані рішення, а не просто вибирати те, що гарно виглядає на фото.

Ось детальний огляд найпопулярніших типів конструкції спицьових дисків та особливостей кожного з них:

- Спиці з розгалуженням: Мають спиці, які роздвоюються на дві або більше частин біля зовнішнього краю обода, створюючи елегантний і водночас легкий вигляд. Ця конструкція має відмінну візуальну привабливість і зберігає структурну цілісність завдяки розгалуженій формі.

- Багатоспицевий: Включає велику кількість тонких спиць, розташованих навколо лицьової сторони колеса, рівномірно розподіляючи навантаження через більше точок контакту. Багатоспицеві диски зазвичай мають від 10 до 20 або більше окремих спиць, забезпечуючи витончений вигляд, популярний у люксових автомобілях.

- Сітка: Створює складний малюнок інтерактивних спиць, що нагадує сплетену мережу. Такі конструкції можуть включати з'єднані квадрати, ромби або індивідуальні візерунки, які забезпечують як спортивний вигляд, так і міцну структурну підтримку.

- Y-подібна спиця: Форма літери «Y», ці спиці розгалужуються від ступиці на два промені перед досягненням ободу. Ця конфігурація поєднує агресивний стиль із ефективним розподілом ваги.

- Спиця зі скруткою: Має спиці, які обертаються або закручені у спіраль від ступиці до ободу, створюючи динамічний візуальний рух. Візерунок із закрученими спицями додає об’ємності та глибини, зберігаючи при цьому структурні вимоги коліс ізі спицями.

Конфігурації з розділеними спицями та багатоспицеві

При вивченні конструкцій спиць із розгалуженням ви помітите, що гілки спиць створюють додаткову візуальну складність, не збільшуючи суттєво вагу. Розгалуження, як правило, відбувається приблизно на дві третини відстані від ступиці до обода, дозволяючи основній структурі спиць сприймати більшу частину навантажень перед тим, як розподілити зусилля між розгалуженими ділянками.

Многоспицеві диски працюють за зовсім іншим принципом. Збільшуючи кількість окремих спиць, виробники можуть зменшити товщину кожної спиці, зберігаючи або навіть покращуючи загальну міцність колеса. Цей підхід особливо ефективний для чорних п'ятиспицевих дисків та їх багатоспицевих варіантів, де контраст між темними поверхнями та складними малюнками спиць створює вражаючу візуальну глибину.

Кількість спиць безпосередньо впливає на три ключові фактори:

- Вага: Менша кількість товстіших спиць, як правило, важить більше, ніж велика кількість тонких спиць, спроектованих для еквівалентної міцності.

- Сила: Більша кількість спиць рівномірніше розподіляє навантаження, зменшуючи концентрацію напружень у місцях кріплення окремих спиць.

- Зазор для гальм: Менша кількість спиць забезпечує більші отвори між ними, що полегшує встановлення гальмівних супортів збільшеного розміру.

Увігнуті та глибокі профілі спиць

Крім розташування спиць, профіль або глибина лицьової частини колеса радикально змінює як зовнішній вигляд, так і експлуатаційні характеристики. Два терміни, які ви часто будете зустрічати — «увігнуті» та «глибокі» (deep-dish), — описують принципово різні підходи до дизайну.

Увігнуті колеса мають центральну частину, яка заглиблюється всередину від краю обода. Згідно з Velgen Wheels , «спиці увігнутих коліс часто вигинаються всередину, додаючи глибини й виразності загальному дизайну». Порівнюючи орієнтації увігнутість-угору та увігнутість-униз, різниця полягає в тому, чи вигин спиць створює чашоподібне заглиблення (увігнутість-униз) чи зворотний вигляд купола (увігнутість-угору) при погляді збоку.

Колеса глибокого типу використовують інший підхід. У цьому випадку ступиця розташована далі всередину конструкції колеса, утворюючи чітко виражений край між лицьовою стороною спиць і зовнішнім краєм ободу. Цей дизайн надає 5-спицевим колесам агресивного, мускулистого вигляду. Чим глибший «блюдний» ефект, тим більш драматичним є візуальний вплив — хоча це також впливає на параметри вильоту та сумісності.

Розуміння ключових термінів допомагає вам точно спілкуватися з виробниками:

- Ширина спиці: Товщина кожної спиці, виміряна по її лицьовій стороні, що впливає як на вагу, так і на міцність.

- Кут спиці: Кут, під яким спиці йдуть від ступиці до ободу — у радіальному дизайні вони йдуть прямо назовні, тоді як під кутом утворюються обертальні візуальні ефекти.

- Глибина спиці: Наскільки поверхня спиці розташована щодо зовнішнього краю ободу, що визначає увігнуті або опуклі профілі.

- Інтеграція центрального ковпачка: Те, як дизайн спиць передбачає центральний ковпачок, — від вбудованих конструкцій до підвищених або «плаваючих» центральних частин.

Для ентузіастів, які шукають класичний вигляд дисків із п’ятьма спицями разом із сучасними характеристиками, багато виробників пропонують увігнуті варіанти, що поєднують незмінний дизайн із п’ятьма спицями та сучасні профілі глибини. Ці конструкції особливо популярні на спортивних автомобілях і спортивних седанах, де власники хочуть впізнаваного стилю разом із агресивною поставою.

Ознайомившись із цими типами конструкцій і термінологією, ви краще зрозумієте, як методи виготовлення дисків — моноблок, 2-частинні та 3-частинні — додатково розширюють або обмежують ваші варіанти дизайну спиць.

Як виготовлення диска впливає на варіанти дизайну спиць

Ви вивчили типи та профілі спиць, але ось запитання, яке багато ентузіастів ігнорують: як метод виготовлення диска визначає, які конструкції спиць взагалі можливі? Зв'язок між геометрією спиць і типом конструкції є фундаментальним. Оберіть моноблок — і ви отримаєте один набір можливостей. Виберіть багаточастинну конструкцію — і стають доступними зовсім інші конфігурації спиць.

Розглянемо, як кожен метод виготовлення впливає на варіанти дизайну спиць для вашого кованого колеса.

Переваги моноблочної кованої конструкції

Моноблок-диски виготовляються з одного шматка кованого алюмінію — без болтів, швів чи окремих компонентів. Згідно з Triton Motorsports, такий метод виробництва «забезпечує неперевершену міцність, надійність і довговічність вашого автомобіля».

Що це означає для конструкції спиць? Одношматкове виготовлення забезпечує плавні переходи між спицями, ступицею та ободом. Структура зерна безперервно проходить через усе колесо, що дозволяє:

- Тонші профілі спиць: Безперервна кована структура забезпечує міцність без необхідності у громіздких розмірах спиць.

- Глибші ввігнуті форми: Оскільки немає з'єднань, які можуть підірвати структурну цілісність, виробники можуть робити ввігнуті профілі глибшими.

- Оптимізація зменшення ваги: Матеріал може бути точно видалений із зон з низьким навантаженням, зберігаючи міцність там, де це важливо.

Колеса Forgiato та схожі преміальні бренди використовують одношматкову конструкцію, щоб досягти дизайну, при якому спиці здаються неможливо тонкими, але зберігають виняткову несучу здатність. Цей тип конструкції ідеально підходить, коли потрібен чистий, єдиний естетичний вигляд без видимих кріпильних елементів між компонентами.

Однак конструкції моноблок мають свої компроміси. Індивідуалізація відбувається під час виробництва — як тільки колесо виготовлено та оброблено, ви не зможете змінити ширину, розширення чи глибину обода. Якщо ви шукаєте щось подібне до того, що можна знайти в огляді коліс rvrn, варіанти моноблок забезпечують відмінну якість, але в межах фіксованих параметрів.

Інтеграція спиць багаточастинного колеса

Дво- та трикомпонентна конструкція передбачає принципово інший підхід. Замість того, щоб вирізати все з одного шматка заготовки, ці конструкції поєднують окремо ковані компоненти — зазвичай центральну частину (зі спицями), секції обода та іноді задню оболонку.

Як Variant Wheels пояснює, багаточастинні ковані колеса пропонують «більшу гнучкість у плані ширини, розширень, покриттів та профілів спиць». Ця гнучкість пояснюється способом з'єднання компонентів за допомогою болтів:

- Двоелементна конструкція: Поєднує ковану центральну частину з обертовим або кованим ободом, які з'єднуються за допомогою прецизійного сталевого або титанового кріплення.

- Трикомпонентна конструкція: Розділяє колесо на коване центральне дискове полотно, внутрішній барабан і зовнішній край — забезпечуючи максимальну можливість налаштування кожного розміру.

Щодо дизайну спиць, багатоелементна конструкція відкриває можливості, яких моноблок просто не може запропонувати. Колеса Forged One Competition FF10 та подібні моделі, орієнтовані на високу продуктивність, часто використовують багатоелементну архітектуру для досягнення певних геометрій спиць, оптимізованих для гоночних застосувань. Ви можете поєднати агресивний центр із роздільними спицями з різними ширинами барабана, точно налаштувати виліт і навіть замінити компоненти пізніше, якщо ваші потреби зміняться.

Диски Forgiato часто використовують багатоелементну конструкцію у своїх найскладніших дизайнах, де складні малюнки спиць виграють від технологічної гнучкості окремого виробництва компонентів. Ковані колеса для вантажівок також використовують цей підхід, поєднуючи міцні центральні частини з барабанами відповідного розміру для великих транспортних засобів.

| Тип конструкції | Гнучкість дизайну спиць | Характеристики ваги | Опції персоналізації | Типові застосування |

|---|---|---|---|---|

| Моноблок кований | Фіксується після виготовлення; безшовні переходи від спиць до барабана | Найлегший варіант завдяки ефективності однокомпонентної конструкції | Тільки покриття та колір; розміри встановлені під час виробництва | Гоночні автомобілі, спортивні автомобілі, повсякденні автомобілі з високою продуктивністю |

| ковані, 2-частинні | Помірна гнучкість; центральна конструкція незалежна від обода | Дещо важчий через кріплення; загалом залишається легким | Ширина та виліт регулюються в межах діапазону компонентів | Спортивні автомобілі, стайлинг-проекти, необхідність у зазорі для гальм |

| ковані, 3-частинні | Максимальна гнучкість; центр спиць повністю незалежний | Найважчий варіант багатокомпонентної конструкції; кріплення додають ваги | Повністю індивідуальні ширина, виліт, глибина липу, покриття | Показ автомобілів, розкішні комплектації, індивідуальні вимоги до підгонки |

Чому кування дозволяє створювати певні особливості спиць, які лиття забезпечити не може? Відповідь полягає у щільності матеріалу та орієнтації зерна. Коли алюміній кують під екстремальним тиском, структура його зерна стискається та вирівнюється у напрямку — подібно до того, як текстура дерева забезпечує міцність уздовж природних ліній. Ця вирівняна структура дозволяє обробляти спиці кованого колеса тоншими, зберігаючи при цьому вищу міцність на розрив порівняно з литими аналогами більшої товщини.

Литі колеса, навпаки, утворюються, коли розплавлений метал заповнює форму та затвердіває. Утворена структура зерна має випадкову орієнтацію замість вирівняної, що створює потенційні слабкі точки по всьому матеріалу. Виробникам доводиться компенсувати це за допомогою більшої товщини спиць, що обмежує можливості створення агресивного чи витонченого дизайну спиць.

Колеса Forgiato та інші преміальні ковані бренди використовують цю матеріальну перевагу, щоб створювати профілі спиць, які потрібно б тріснути або зігнутися, якби їх було виготовлено литтям. Гостріші кути, глибша увігнутість і витончені краї спиць, які ви бачите на дорогих кованих колесах, просто не можуть бути відтворені за допомогою лиття — матеріал не витримує таких геометрій під дією реальних навантажень.

Розуміння цих відмінностей у конструкції підготовить вас до оцінки того, як вибір дизайну спиць пов'язаний з іншим важливим чинником: продуктивністю. Далі ми розглянемо, як геометрія спиць безпосередньо впливає на аеродинаміку, охолодження гальм і посадку коліс на транспортному засобі.

Вплив геометрії спиць на продуктивність

Ви вибрали бажану конфігурацію спиць і тип конструкції, але ось що відрізняє досвідчених ентузіастів від звичайних покупців: розуміння того, як геометрія спиць безпосередньо впливає на продуктивність вашого автомобіля. За межами естетики, ті ретельно продумані отвори між спицями визначають, наскільки ефективно охолоджуються гальма, як повітря проходить навколо ваших коліс і чи помістяться оновлені супорти.

Давайте розглянемо принципи інженерії, які пов’язують дизайн спиць із реальними результатами експлуатації.

Геометрія спиць і ефективність охолодження гальм

Уявіть, що ви рухаєтеся на своєму автомобілі на великій швидкості серпантиною в горах або проходите кілька заїздів на треку. Ваші гальма виділяють величезну кількість тепла — і цьому теплу потрібно кудись дітися. Згідно з аналізом автомобільної інженерії , «конфігурація спиць є ключовим чинником охолодження гальм», при цьому відкриті або сітчасті форми спиць відомі тим, що забезпечують кращу вентиляцію та підтримують гальма в оптимальному температурному діапазоні.

Як це працює на практиці? Під час обертання колеса повітря надходить через отвори між спицями й проходить по тормозних дисках і супортах. Більші, відкриті конструкції спиць забезпечують більший обсяг повітряного потоку, тоді як складні багатоспицеві узори можуть обмежувати рух повітря, незважаючи на свою естетичну привабливість. Зв'язок простий: чим більше відкритого простору між спицями, тим вища тепловідвідна здатність.

Кілька факторів конструкції спиць впливають на ефективність охолодження гальм:

- Розмір отворів між спицями: Більші проміжки між спицями дозволяють більшій кількості повітря досягати гальмівних компонентів, швидше відводячи тепло під час агресивного воження.

- Кут спиці: Похилі або вигнуті спиці можуть діяти як лопаті вентилятора, активно затягуючи повітря через поверхню диска під час обертання колеса.

- Глибина тулуба: Глибші форми «кухля» можуть утримувати гаряче повітря всередині тулуба колеса, що зменшує ефективність охолодження порівняно з плоскішими формами.

- Властивості матеріалів: Легкі алюмінієві сплави, що використовуються у кованому колесі, зменшують непідвішену масу, дозволяючи компонентам підвіски реагувати ефективніше та сприяючи загальній продуктивності гальмівної системи.

Для транспортних засобів, обладнаних колісними замками або конфігураціями замка ободу — поширеними в позашляхових застосуваннях — конструкція спиць стає ще важливішою. Додаткове обладнання навколо краю ободу може впливати на потоки повітря, через що конструкції з відкритими спицями особливо цінні для підтримання адекватної температури гальм під час інтенсивного використання.

Аеродинамічні міркування при проектуванні спиць

Хоча охолодження гальм пов'язане з потоком повітря всередину колеса, аеродинаміка стосується того, як повітря рухається навколо коліс і повз них на високій швидкості. Кожна спиця створює турбулентність, коли обертається в потоці повітря. Сукупний ефект форми, кута нахилу та кількості спиць впливає на характеристики опору, а отже, на паливну ефективність і стабільність на високих швидкостях.

Цілісні або закриті конструкції коліс забезпечують найменший аеродинамічний опір, але повністю усувають охолодження гальм. Індивідуальні ковані спицеві конструкції є обґрунтованим компромісом, поєднуючи потребу у вентиляції та аеродинамічну ефективність. Тонкі, обтічні спици створюють менше турбулентності, ніж масивні, з кутастими формами, що є однією з причин, чому преміальні ковані колеса часто мають удосконалені краї спиць, яких не можуть досягти литі аналоги.

Офсет коліс і їхнє положення відносно кузова також впливають на аеродинамічні характеристики. Колеса, виступаючі за лінію крил, створюють додаткову турбулентність і опір, тоді як ті, що розташовані всередині контуру кузова, дозволяють більш плавному обтіканню повітрям бокових поверхонь автомобіля.

Міркування щодо встановлення поширюються далеко за межі зовнішнього вигляду. Підбираючи спицеву конструкцію для свого автомобіля, враховуйте ці фактори, щоб переконатися, що обрані колеса будуть правильно функціонувати:

- Зазор до гальмівного супорта: Агресивні ввігнуті профілі спиць або глибокі дизайни можуть вторгатися у простір, необхідний великим гальмівним супортам. Оскільки Velgen Wheels зазначає, "деякі конструкції коліс мають агресивні ввігнуті спиці або товстіші ободи, які можуть вторгатися в зону гальма."

- Зміщення нестандартного колеса: Зміщення визначає, де розташована монтажна поверхня колеса відносно центральної лінії. Більше додатне зміщення наближає колесо до елементів підвіски та гальмівної системи, потенційно обмежуючи зазор.

- Центральні кільця для ступиці: Вони забезпечують точне центрування колеса на ступиці, а не лише за допомогою гайок. Правильне центроване прилягання зменшує вібрацію та забезпечує постійну відстань між спицями та супортом.

- Проставочні кільця для коліс: Хоча проставки іноді можуть покращити зазор між спицями та супортами, вони змінюють ефективне зміщення і можуть створити інші проблеми зазору з крилами або елементами підвіски.

- Глибина внутрішнього барабана: Навіть якщо зовнішня конструкція спиць пропускає ваші супорти, внутрішня структура обода має забезпечувати місце для корпусу супорта — лише діаметр не гарантує сумісність.

Для транспортних засобів з нестандартними великими гальмівними комплектами або заводськими пакетами підвищеної продуктивності стандартні розміри коліс часто виявляються недостатніми. Більші супорти та диски займають більше місця всередині обода колеса, що вимагає ретельного підбору конструкції спиць для забезпечення належного зазору.

Висновок? Вибір конструкції спиць впливає на кілька аспектів продуктивності. Колесо, яке ідеально виглядає на фото, може призводити до перегріву гальм, створювати надмірний аеродинамічний опір або просто не встановлюватися на ваші супорти. Розуміння цих взаємозв'язків допоможе вам обрати індивідуальну ковану конструкцію спиць, яка забезпечить як візуальний ефект, так і функціональні характеристики, гідні вашого автомобіля.

Оскільки питання продуктивності з'ясовано, наступним кроком є підбір конструкції спиць до певних типів транспортних засобів і умов експлуатації — це забезпечує відповідність вашого вибору реальному способу використання автомобіля.

Вибір оптимальної конструкції спиць для вашого автомобіля

Ви розумієте типи спиць, методи їх виготовлення та вплив на експлуатаційні характеристики, але як застосувати ці знання для конкретного автомобіля? Відповідь залежить від трьох взаємопов’язаних факторів: що ви водите, як ви цим керуєте та який візуальний образ хочете створити. Спортивний автомобіль для треку має потребувати інших характеристик спиць, ніж люксовий седан або вантажний пікап.

Перетворимо принципи конструкції спиць на практичні рекомендації для реальних умов використання.

Підбір конструкції спиць залежно від призначення транспортного засобу

Різні категорії транспортних засобів ставлять різні вимоги до конструкції коліс. Згідно з рекомендаціями галузі від NNX Wheels, «вибір коліс безпосередньо визначає загальний характер автомобіля», а орієнтація на ваш конкретний стиль модифікації забезпечує як естетичну гармонію, так і функціональну оптимізацію.

Ось як пріоритети дизайну спиць змінюються в залежності від типу транспортного засобу:

Спортивні автомобілі та автомобілі підвищеної продуктивності: Коли ви прагнете скоротити час кола чи проходити гірські серпантики, легка конструкція переважає все інше. Цільні штамповані багатоспицеві колеса — зазвичай з 7–10 вузькими спицями — оптимізують як зменшення ваги, так і аеродинамічну ефективність. Для коліс Mustang і подібних автомобілів типу м'язових авто класична конфігурація з 5 спиць залишається популярною, забезпечуючи агресивну поставу, яку заслуговують ці автомобілі, і відмінний зазор для гальм, що дозволяє встановлювати потужніші супорти. Колеса Mustang часто вигідно використовують розділені спиці, що додають візуальної складності, не жертвуєючи при цьому міцністю конструкції.

Люксові седани: Пріоритет зміщується на користь вдосконалених естетичних якостей і комфорту під час руху. Дизайні багатошпицевих коліс із щільними, тонкими спицями створює витончений вигляд, який гармонує з преміальним салоном. Для дисків BMW та подібних застосувань у сфері європейських люксових автомобілів електрохімічні покриття в поєднанні зі складними компонуваннями спиць забезпечують стриману елегантність, яку вимагають ці транспортні засоби. Диски BMW часто мають конструкцію з 15–20 спицями, що підкреслює престиж, зберігаючи при цьому достатню міцність для активного стилю їзди.

Вантажівки та важкі застосування: Міцність і довговічність мають перевагу над зменшенням ваги. Диски вантажівок потребують надійних шпиць, здатних витримувати великі навантаження та напруження під час буксирування. Колеса F-150 та аналогічні застосування часто мають товщі, але менші за кількістю спиці — зазвичай 5–8, які ефективно розподіляють навантаження, не жертвуючи при цьому виразним виглядом, який очікують власники вантажівок. Для дуальних дисків конструкція спиць має враховувати унікальні вимоги до кріплення та вищі показники вантажопідйомності, які необхідні для таких конфігурацій.

Бездоріжжя: Міцність при ударах і надійність шин мають першорядне значення. Диски для позашляховиків, таких як Jeep, та аналогічних цільових застосувань вигодують від простих, товстих спиць — найчастіше конфігурація з 5 спиць, — які витримують удар об скелі та полегшують очищення від бруду чи сміття. Спицеві конструкції, сумісні з бідлоками, додають додатковий рівень безпеки на складному ґрунті, забезпечуючи фіксацію шини під час активного пересування.

| Тип транспортного засобу | Рекомендовані стилі спиць | Головні фактори, які треба врахувати | Типові розміри |

|---|---|---|---|

| Спортивні автомобілі | Багатоспицеві (7-10), подвійні спиці, Y-подібні спиці | Зменшення ваги, зазор для гальм, аеродинаміка | 18-20 дюймів, ET25-35 |

| Роскошні седани | Густі багатоспицеві (12-20), сітчасті візерунки | Візуальне вдосконалення, комфорт під час їзди, якість оздоблення | 18-22 дюйми, ET35-45 |

| Вантажівки (F150 тощо) | Товсті 5-8 спиць, посилені конструкції | Вантажопідйомність, міцність, навантаження при експлуатації на буксирі | 17-22 дюйми, ширина 8-9J |

| Оф-роуд (джипи тощо) | Проста конструкція з 5 спиць, сумісна з бідлоками | Стійкість до ударів, відкидання уламків, фіксація шини | 15-17 дюймів, негативні значення ET |

| Маслові автомобілі | Класична конструкція з 5 спиць, варіанти з роздільними спицями | Агресивна поза, класичний стиль, зазор для гальм | 18-20 дюймів, асиметрична установка |

Поєднання естетики з вимогами продуктивності

Звучить складно? Ось реальність: найкращий дизайн спиць для вашого автомобіля — це баланс між тим, що вам потрібно, і тим, що ви хочете. Візуально вражаючий малюнок сітки з 20 спиць може чудово виглядати на вашому розкішному седані, але може погіршити охолодження гальм, якщо ви використовуєте той самий автомобіль на треку у вихідні.

Враховуйте ці основні принципи під час вибору:

- Стиль водіння на першому місці: Якщо агресивний стиль водіння переважає у вашому використанні, віддавайте перевагу відкритим конструкціям спиць, які забезпечують максимальне охолодження гальм, навіть якщо більш складний малюнок естетично більше подобається.

- Вага має більше значення для продуктивності: Колеса для мустанга, орієнтовані на трек, виграють від кожної збереженої унції, тоді як для розкішних седанів можна дозволити трохи важчі конструкції заради візуального ефекту.

- Узгоджуйте пропорції спиць із розміром автомобіля: Товсті, масивні спиці пасують пікапам і позашляховикам; тонкі, витончені спиці гармонують із невеликими спортивними автомобілями та седанами.

- Враховуйте реальність обслуговування: Складні багатошпицеві конструкції важче очищати. Якщо ви живете в регіоні з суворими зимами або часто стикаєтеся з тормозним пилом, простіші шаблони шпиців полегшують обслуговування.

Обраний вами колір також взаємодіє з геометрією шпиців, створюючи різні візуальні ефекти. Темні покриття — матовий чорний або пушкове металеве — підкреслюють глибину та об'єм шпиців, через що ввігнуті профілі виглядають агресивніше. Світлі покриття, такі як хром або полірований алюміній, підкреслюють деталі шпиців і відбивають світло, привертаючи увагу до складних візерунків.

Пам'ятайте, що колеса сторонніх виробників, наприклад, від усталені бренди пропонують значно ширший вибір кольорів і стилів, ніж оригінальні аналоги. Чи то ви оновлюєте колеса f-150, щоб надати їм більш масивного вигляду, чи обираєте витончені колеса bmw для стриманої елегантності, на вторинному ринку доступні конструкції шпиців, спеціально створені для вашого конкретного застосування.

Оскільки рекомендації, специфічні для вашого автомобіля, вже визначені, ви готові дослідити можливості персоналізації, які перетворюють стандартні конструкції спиць на справжні втілення вашого автомобільного бачення.

Варіанти персоналізації кованого колеса зі спицями

Ви вибрали конфігурацію спиць і підігнали її до свого автомобіля — тепер настає найцікавіша частина: зробити її беззаперечно своєю. Персоналізація перетворює якісні ковані колеса з просто чудових компонентів на особисті заяви. Проте більшість роздрібних продавців показують зразки покриттів, не пояснюючи, як ці варіанти взаємодіють з конкретною геометрією спиць, щоб створити окремі візуальні ефекти.

Розуміння цих взаємозв'язків допомагає вам робити вибір у сфері персоналізації так, щоб підкреслити, а не послабити вплив дизайну ваших спиць.

Виробники преміальних кованих коліс пропонують широкий спектр варіантів персоналізації, які виходять далеко за межі простого вибору кольору:

- Типи покриття: Порошкове, матове, анодоване, поліроване та спеціалізовані покриття — кожне створює різні візуальні ефекти на поверхнях спиць.

- Індивідуальне гравіювання: Логотипи, персональні емблеми або написи, нанесені лазером на поверхні спиць, обідки або центральні кришки дисків.

- Сумісність із центральним замком: Перехідні компоненти та конструкції спиць, оптимізовані для систем кріплення з одним болтом у форматі для гонок.

- Збіг кольорів: Фарбування за зразком, яке точно відтворює колір кузова вашого автомобіля або тони інтер'єрних акцентів.

- Двохкольорові та комбіновані покриття: Контрастні обробки між поверхнями спиць та зовнішніми обідками або між внутрішніми та зовнішніми поверхнями спиць.

- Комплектація на замовлення: Фарбовані гайки, індивідуальні вентилі та спеціальні центральні кришки дисків, які гармонують із обраним покриттям.

Варіанти покриття, що поєднуються з профілями спиць

Ось що багато хто пропускає: одне й те саме покриття створює драматично різні ефекти залежно від геометрії спиць. Згідно з PB Forged Wheels , оздоблення наносяться після обробки зі строгим контролем якості та повною можливістю налаштування, тобто краї, кути та вигини вашого дизайну спиць безпосередньо впливають на те, як світло взаємодіє з остаточним покриттям.

Зверніть увагу, як різні види оздоблення змінюють зовнішній вигляд спиць:

Матові та глянсові порошкові покриття: Ці міцні покриття ідеально підходять для сміливих, простих конструкцій спиць. Чорні диски з глянсовим покриттям створюють дзеркальні відблиски, що підкреслюють чіткі лінії, тоді як матові варіанти згладжують агресивні кути, надаючи більш стриманий вигляд. П’ятиспицеві чорні диски особливо виграють від матових покриттів, які підкреслюють класичну геометрію без надмірного блиску.

Шліфовані та тоновані шліфовані: Направлене шліфоване оздоблення додає руху та глибини, створюючи лінійні малюнки на поверхні спиць. З як зазначають експерти галузі , поєднання матових покриттів з прозорими відтінками, такими як Димчастий графіт або Шампанське золото, додає елітний вигляд, який по-різному відбиває світло під час обертання коліс. Ці покриття чудово виглядають на багатоспицевих конструкціях, де напрямок текстури створює візуальний потік по численних поверхнях.

Поліровані та дзеркально поліровані: Високоблискова поліровка створює ефектний вигляд, який привертає увагу. Хромовані колеса та хромовані ободи досягають подібного блиску, хоча сучасний полірований алюміній має перевагу у вазі. П’ятиспицеве хромоване колесо чудово демонструє це покриття — проста геометрія дозволяє неперервним відбиттям розповсюджуватися по широких гранях спиць. Однак складні багатоспицеві конструкції можуть виглядати візуально перевантаженими при повній поліровці, що може викликати перевтомлення зору.

Матові та приховані покриття: Згідно з аналізом обробки диска, матові покриття «поглинають світло, створюючи непомітний вигляд» і краще протистоять видимому пилу та невеликим подряпинам у порівнянні з глянсовими аналогами. Для чорних дисків із п’ятьма спицями матові обробки підкреслюють об'єм і глибину в угнутих профілях — відсутність відбиття привертає погляд всередину заглиблень спиць, а не по їхніх поверхнях.

Функції індивідуального гравіювання та персоналізації

Окрім обробки поверхні, варіанти гравіювання додають ще один рівень персоналізації. Лазерна гравіювання може включати логотипи виробника, особисті монограми, технічні характеристики автомобіля або спеціальні графічні елементи, інтегровані безпосередньо в поверхню диска.

Розташування гравіювання важливо взаємодіє з дизайном спиць:

- Гравіювання на поверхні спиць: Найкраще підходить для широких плоских поверхонь спиць, де текст або графіка залишаються чіткими. Тонкі багатоспицеві конструкції не мають достатньої площі для детального гравіювання.

- Гравіювання на зовнішньому краї: Поширено у конструкціях глибокого обода, де виражений край створює природну основу для тексту або візерунків, видимих збоку.

- Індивідуалізація кришки центру: Кришки центрального колеса надають ідеальне місце для логотипів та емблем, а індивідуальні дизайни кришок гармонують з загальним дизайном спиць, не конкуруючи за увагу.

Перехід на центральний замок є ще одним напрямком індивідуалізації. Спочатку розроблені для гоночних автомобілів, де важливе швидке замінення коліс, системи центрального замка замінюють традиційне багатошпилькове кріплення єдиним центральним гайковим затискачем. Ця модифікація впливає на проектування спиць — центральну частину ступиці потрібно спеціально конструювати, щоб розмістити більший механізм блокування, а розташування спиць має забезпечувати зазор для великого центрального обладнання.

Для тих, хто прагне двоколірного дизайну, комбіновані покриття створюють вражаючий контраст. Уявіть собі оброблені спиці з фарбованими карманами або поліровані краї, що контрастують із матовими центрами спиць. Такі рішення особливо підкреслюють дизайн спиць із чітко вираженими поверхнями — розділені конфігурації спиць і глибокі дискові профілі забезпечують природні візуальні межі для переходу покриттів.

Головний принцип? Узгоджуйте складність покриття зі складністю спиць. Прості геометрії спиць добре поєднуються з багатогранними покриттями, тоді як складні багатоспицеві візерунки найчастіше виглядають краще з чистими, однорідними покриттями, які дозволяють самому дизайну спиць привертати до себе увагу.

Після того як варіанти персоналізації з'ясовано, наступним моментом є те, як ці дизайни масштабуються на різних розмірах дисків — адже візерунок спиць, який ідеально виглядає на 18 дюймах, може здаватися абсолютно іншим на 22 дюймах.

Розміри дисків і пропорції дизайну спиць

Чи помічали ви, як один і той самий малюнок спиць може драматично відрізнятися на колесах різних розмірів? Дизайн, який виглядає сміливим і агресивним на 17-дюймових колесах, може здаватися розтягнутим і рідкісним, якщо масштабувати його до 22 дюймів. Розуміння цього зв’язку між діаметром колеса та геометрією спиць допомагає обрати такий дизайн, який зберігає свою візуальну виразність — і структурну цілісність — на бажаному розмірі.

Проблема масштабування проста: із збільшенням діаметра колеса довжина спиць зростає пропорційно, тоді як ширина спиць, як правило, залишається незмінною. Ця фундаментальна геометрія впливає як на естетику, так і на інженерні вимоги способами, які багато покупців ігнорують, доки колеса не приїжджають.

Співвідношення спиць на колесах різних розмірів

Ось що відбувається, коли колеса стають більшими: спицям потрібно перекрити більші відстані від ступиці до ободу. Згідно з принципами інженерії коліс , довші спиці мають інший розподіл напружень, ніж коротші, і виробники мають коригувати товщину, кут нахилу та кількість спиць, щоб зберегти структурну цілісність у межах різних розмірів.

Враховуйте наслідки конструкції спиць для популярних розмірів коліс:

- диски 17 дюймів: Компактний діаметр дозволяє складні багатоспицеві візерунки, не створюючи враження перевантаженості. Тонкі, делікатні профілі спиць зберігають візуальну гармонію, а коротша довжина спиць зменшує концентрацію напружень. Ці 17-дюймові колеса підходять для спортивних автомобілів і компактних автомобілів підвищеної продуктивності, де важливіше спритне керування, ніж візуальна присутність.

- 18-дюймові колеса: Універсальний середній варіант, який ефективно підходить для більшості конфігурацій спиць. Як прості п’ятиспицеві конструкції, так і складні сітчасті візерунки добре масштабуються на цьому діаметрі, що робить 18-дюймові колеса найбільш придатними для експериментів із дизайном спиць.

- диски 20 дюймів: Конструкції спиць починають вимагати ретельного врахування пропорцій. Багатоспицеві шаблони можуть потребувати товщих окремих спиць, щоб не виглядати надто ніжними на великому обличчі колеса. Увігнуті профілі стають більш виразними в таких розмірах, створюючи значну візуальну глибину.

- диски 22 дюйми: Прості та сміливі геометрії спиць чудово виглядають саме при такому діаметрі. Ті, хто шукає 5-спицеві колеса 22 дюйми, оцінять, як класична конфігурація гармонійно масштабується — значна довжина спиць створює вражаючу візуальну присутність, не виглядаючи перевантаженою. Складні шаблони ризикують виглядати розтягнутими або втрачати задумані пропорції.

- диски 24 дюйми: Найбільші поширені розміри вимагають міцних конструкцій спиць. Товщина спиць має збільшитися, щоб витримувати збільшений важіль через їхню подовжену довжину, а конструктивні вимоги часто обмежують варіанти дизайну кількома, але більш основними спицями.

Вплив розміру на естетику спиць

Чому диски досі так популярні? Відповідь полягає в пропорціях. П’ятиспицеві конструкції зберігають збалансовану візуальну вагу зі збільшенням діаметру колеса — кожна спиця стає довшою, а простір між ними розширюється пропорційно, зберігаючи задуманий естетичний вигляд. Більш складні малюнки не завжди так гармонійно масштабуються.

Кілька факторів визначають, як малюнки спиць передаються в різних розмірах:

- Сприйняття кількості спиць: Десятиспицевий малюнок, який виглядає густим на дисках 17 дюймів, може здаватися розрідженим і відкритим у версії 22 дюйми. Виробники іноді збільшують кількість спиць на більших діаметрах, щоб зберегти візуальну густоту.

- Масштабування глибини вгнутості: Вгнуті профілі стають більш вираженими на більших колесах. Дрібна заглибленість на 18 дюймах перетворюється на драматичну чашоподібну форму на 22 дюймах — вражає, якщо це було задумано, але може бути надмірною, якщо це неочікувано.

- Чіткість країв: Оброблені спиці та дрібні деталі стають більш помітними на більших колесах, що робить точність виготовлення все важливішою зі збільшенням діаметра.

- Товщина конструкції: Довші спиці вимагають більшої міцності матеріалу. Конструкції, які працюють на 17 дюймах із тонкими, елегантними спицями, можуть потребувати помітно товщих профілів на 22 дюймах, щоб відповідати вимогам безпеки.

Зв'язок між діаметром колеса та геометрією спиць — не лише косметичний. Як показує дослідження інженерії спиць , натяг і розподіл напружень у спицях змінюються залежно від довжини — це впливає на довговічність, вантажопідйомність та цілісність колеса в довгостроковій перспективі. Преміальна ковано-виготовлена конструкція частково компенсує це за рахунок вищої міцності матеріалу, але фундаментальні закони фізики все одно діють.

Для ентузіастів, які звертають увагу на 22-дюймові 5-спицеві колеса або подібні варіанти великого діаметра, важливо віддавати перевагу конструкціям, спеціально розробленим для таких розмірів, а не масштабованим версіям менших шаблонів коліс. Виробники, які розробляють геометрію спиць, адаптовану до певного розміру, забезпечують кращий візуальний ефект і покращені структурні характеристики порівняно з тими, хто просто розтягує існуючі конструкції.

Ознайомившись із нюансами розмірів, ви готові дослідити сам процес виробництва — і знати, на що варто звернути увагу, обираючи партнерів серед виробників кованого колеса, щоб реалізувати свою уяву про ідеальну спицеву конструкцію.

Робота з виробниками кованих коліс

Ви розробили ідеальну конфігурацію спиць, вибрали найкраще покриття та визначили потрібні розміри — але тепер постає критичне запитання: хто насправді виготовлятиме ваші індивідуальні ковані диски? Виробничий партнер, якого ви оберете, визначає, чи здійсниться ваш задум чи призведе до розчарування. На відміну від придбання готових дисків, проекти з індивідуальних кованих дисків потребують співпраці з виробниками, які розуміють як ваші естетичні цілі, так і технічні вимоги до конструкції спиць.

Давайте розглянемо, як виглядає цей шлях, і як визначити виробників, здатних пропонувати доступні ковані диски без компромісу щодо якості.

Від концепції до реальності індивідуальних кованих дисків

Шлях від початкової ідеї дизайну до готового диска включає кілька окремих етапів, кожен з яких має власний часовий графік і аспекти якості. Розуміння цього процесу допомагає встановити реалістичні очікування та ефективно спілкуватися з потенційними виробничими партнерами.

Згідно дані галузі від Tree Wheels , терміни виготовлення суттєво варіюються залежно від складності конструкції: однокускові диски зазвичай вимагають 15–20 днів, двокускові моделі — 20–25 днів, а трикіскові конфігурації — 25–30 днів. Для іноземних покупців доставка займає ще 10–30 днів залежно від пункту призначення.

Ось що відбувається на кожному етапі виробництва:

Консультування щодо дизайну та інженерний аналіз: Ваша концепція дизайну спиць проходить аналіз на реалізовність. Інженери оцінюють, чи є бажана геометрія спиць, глибина конусності та комбінації вилету структурно життєздатними. Цей етап дозволяє виявити потенційні проблеми до початку дорогого устаткування — це важлива перевага при замовленні кованого оригінального дизайну з унікальним рисунком спиць.

Створення прототипу та перевірка: Перш ніж розпочинати повномасштабне виробництво, авторитетні виробники створюють прототипи дисків для тестування та затвердження. Деякі підприємства пропонують можливості швидкого прототипування — з партнерами, як-от Shaoyi доставка прототипів компонентів уже за 10 днів. Цей прискорений графік є надзвичайно цінним під час ітерацій при створенні індивідуальних коліс з ЧПУ або вдосконалення розмірів спиць перед остаточним виробництвом.

Штампування та первинна обробка: Профілі преміум-алюмінію проходять штампування під екстремальним тиском, утворюючи щільну, вирівняну структуру зерна, що дозволяє створювати тонкі, але міцні профілі спиць. Як пояснюють експерти з виробництва, цей процес передбачає нагрівання алюмінію до приблизно 450–500 °C і застосування тиску до 10 000 тонн — значно більше, ніж досягається при литті.

Точна обробка на верстатах з ЧПУ: Інструменти з комп'ютерним керуванням перетворюють штамповану заготовку на точний дизайн вашої спиці. Цей етап особливо тривалий для складних візерунків. Колеса з індивідуальними параметрами ЧПУ зі складною геометрією спиць можуть вимагати кількох операцій обробки, кожна з яких потребує точного програмування траєкторії інструмента.

Фінішна обробка та контроль якості: Обробка поверхні, фарбування та прозоре покриття завершують візуальну трансформацію. Потім кожне колесо проходить ретельне тестування перед відправкою — цей процес відрізняє надійних виробників від тих, хто йде на компроміси у якості.

Стандарти якості у виробництві кованого колеса

Не всі сертифікати мають однакову вагу. Оцінюючи потенційних партнерів-виробників для замовлення спеціальних кованих або цільнокованих коліс, певні сертифікати свідчать про справжнє прагнення до якості, а не про маркетингові гасла.

Згідно з аналізом сертифікатів від Flexiforge Wheel, надійні компанії, що виробляють ковані колеса, повинні мати кілька відповідних сертифікатів, які демонструють комплексне управління якістю.

Звертайте увагу на ці обов’язкові сертифікати під час перевірки виробників:

- IATF 16949: Це сертифікація управління якістю, що стосується автомобілів, охоплює весь процес виробництва, підкреслюючи постійне вдосконалення та запобігання дефектам. Це важливо для виробників, що постачають великі автовиробники і вказує на суворе управління процесом. Такі підприємства, як Шаої, мають сертифікат IATF 16949 що гарантує, що кожен кований компонент відповідає стандартам автомобільної промисловості.

- ISO 9001: Глобальний стандарт систем управління якістю, що демонструє послідовні процеси контролю якості від проектування до остаточного огляду.

- JWL і JWL-T: Японські стандарти для легких колес з сплаву, що підтверджують, що колеса відповідають вимогам безпеки та якості. Хоча ці норми походять з Японії, вони визнані у всьому світі.

- Сертифікація TÜV: Особливо важливо для європейських ринків, що означає, що продукти пройшли суворі незалежні випробування на безпеку та довговічність.

- VIA (Асоціація перевірки транспортних засобів): Перевірка третіми особами, що колеса перевищують, а не просто відповідають вимогам JWL.

Окрім сертифікатів, оцініть, які протоколи тестування насправді виконують виробники. Як зазначає NNX Wheels, комплексне тестування має включати перевірку динамічної балансування, вимірювання биття, випробування на втомне згинання, оцінку радіальної втоми та перевірку стійкості до ударів.

При оцінці виробничих партнерів для кованого бездорожного застосування або 360 кованих дисків враховуйте такі додаткові фактори:

- Власний інженерний потенціал: Виробники з окремими інженерними командами можуть оптимізувати конструкцію спиць як щодо естетики, так і щодо структурних характеристик. Власна інженерна команда Shaoyi забезпечує точні рішення гарячого кування, які відповідають точним специфікаціям, а не підганяють конструкції під існуючі обмеження форм.

- Трасування матеріалів: Преміум-виробники зберігають повну документацію щодо походження алюмінієвих сплавів, як правило, використовуючи матеріали авіаційного класу 6061-T6 або 7075.

- Гнучкість виробництва: Чи може підприємство виготовляти як прототипні партії, так і велике серійне виробництво? Ця гнучкість має значення, чи розробляєте ви окремий комплект кованого білетного колеса чи встановлюєте постійні постачальні відносини.

- Географічні аспекти: Місце виробництва впливає на терміни виконання та витрати на логістику. Підприємства, розташовані поблизу великих транспортних вузлів — наприклад, розташування Шаої поруч із портом Нінбо — спрощують міжнародні поставки та скорочують час доставки.

- Комунікація та оперативність: Індивідуальні проекти потребують постійного діалогу. Виробники, які оперативно та чітко відповідають на етапі цінової пропозиції, як правило, зберігають таку ж оперативність протягом усього виробничого процесу.

Інвестиції в належну оцінку партнера приносять прибуток на всіх етапах вашого проекту. Економія на виборі виробника часто призводить до коліс, які виглядають прийнятно на фото, але мають проблеми з якістю за реальних умов експлуатації — покриття спиць, що швидко руйнуються, розмірні невідповідності, що викликають вібрацію, або структурну слабкість, що загрожує безпеці.

Для тих, хто прагне створити справді індивідуальну конфігурацію спиць, робота з виробниками, які дотримуються суворого контролю якості та пропонують точне кування гарантує, що ваш задум щодо дизайну перетвориться на колеса, які працюють так само вражаюче, як і виглядають. Незалежно від того, чи розробляєте ви доступні за ціною ковані колеса для конкретного автомобіля, чи створюєте унікальні ковані колеса для показів, саме партнерство з виробником визначає остаточний успіх вашого проекту.

Оцінивши всі виробничі аспекти, ви зможете прийняти обґрунтоване рішення щодо свого шляху створення індивідуальних спиць — від початкової ідеї до фінального монтажу.

Прийняття рішення щодо дизайну індивідуальних спиць

Ви пройшли шлях від розуміння основ геометрії спиць до методів конструкції, експлуатаційних наслідків і виробничих аспектів. Тепер час узагальнити все це в структуру прийняття рішень, яка буде працювати на вас — незалежно від того, який бренд чи виробник ви остаточно оберете. Принципи, які ви вивчили, діють універсально, даючи вам змогу впевнено оцінювати будь-який дизайн кованого колеса з індивідуальними спицями.

Найкращий дизайн спиць поєднує те, що вам потрібно функціонально, із тим, що ви хочете естетично — ніколи не жертвуйте охолодженням гальм заради візуальної привабливості на транспортному засобі для треку, і ніколи не задовольняйтесь загальним стилем, коли вашому автомобілю представницького класу слід би мати витончений багатоспицевий вигляд.

Основні висновки щодо вибору дизайну спиць

Узагальнимо ключові принципи, які мають керувати кожним рішенням щодо дизайну спиць:

- Конструкція визначає можливості: Моноблок забезпечує безшовний естетичний вигляд і максимальне зменшення ваги; багатоелементна конструкція пропонує неперевершену гнучкість у налаштуванні. Ваш пріоритет між цими факторами визначає вибір конструкції.

- Кількість спиць впливає не тільки на зовнішній вигляд: Менше спиць означає більші отвори для охолодження гальм і простіший доступ до супортів. Більше спиць розподіляють навантаження через додаткові точки контакту. Підбирайте кількість залежно від ваших умов експлуатації.

- Розмір змінює все: Конструкції спиць, які чудово виглядають на колесах 18 дюймів, на 22 дюймах можуть виглядати розтягнутими або мати структурні недоліки. Завжди оцінюйте дизайн на потрібному вам діаметрі.

- Покриття взаємодіє з геометрією: Прості шаблони спиць добре поєднуються зі складними покриттями; складні багатоспицеві конструкції найчастіше найкраще виглядають з однорідними покриттями, що дозволяють геометрії спиць залишатися в центрі уваги.

- Сертифікації: Сертифікації IATF 16949, JWL та TÜV свідчать про справжнє прагнення до якості — а не просто про маркетингові гасла.

Чи приваблюють вас колеса Vossen своїм агресивним дизайном, чи викликає захоплення якість виготовлення коліс Work, чи цінуєте ви престиж дисків HRE, чи поважаєте спадщину дисків BBS — ці принципи вибору залишаються незмінними. Уподобання щодо бренду — особиста справа; інженерні вимоги ж універсальні.

Ваш шлях до ідеальних кованого колеса

Готові рухатися далі? Ось ваш план дій:

Почніть з функціональності. Визначте, як ви будете використовувати свій автомобіль — для повсякденного використання, вихідних на треку, показів чи позадорожніх пригод. Це визначить пріоритети дизайну спиць ще до того, як увійде естетика.

Узгодьте геометрію спиць із типом транспортного засобу. Спорткарам корисні легкі багатоспицеві колеса або ковані п’ятиспицеві диски, що забезпечують охолодження гальм. Легковим седанам потрібні витончені малюнки, які підкреслюють статус. Вантажівкам необхідні міцні конструкції, розраховані на великі навантаження.

Перевірте посадку на ранніх етапах. Підтвердіть зазор гальмівного супорта, вимоги до розширення та специфікації ступиці, перш ніж закохатися в дизайн, який фізично не підійде до вашого автомобіля.

Обирайте партнера мудро. Виробник, якого ви оберете, визначає, чи стане ваше бачення реальністю. Шукайте можливості швидкого прототипування, суворі сертифікації якості та перевірений інженерний досвід.

Для ентузіастів, які готові вивчати прецизійні ковані компоненти зі суворим контролем якості, партнери, такі як Shaoyi — розташовані поблизу порту Нінбо для оптимізованої глобальної логістики — пропонують виробництво, сертифіковане за IATF 16949, з прототипуванням всього за 10 днів і власним інженерним підрозділом, що реалізує складні конструкції спиць. Ті, хто вивчає варіанти виробництва, можуть дізнатися більше про точне кування розроблено для вимогливих автомобільних застосунків.

Шлях від концепції до привабливого зовнішнього вигляду вимагає терпіння, знань і співпраці з кваліфікованими виробниками. Але тепер, маючи на озброєнні отримані знання — від геометрії спиць і методів виготовлення до аспектів продуктивності та можливостей індивідуалізації, — ви готові приймати рішення, які забезпечать як вражаючий зовнішній вигляд, так і функціональну ефективність, гідні вашого автомобіля.

Ваш ідеальний індивідуальний дизайн кованого колеса зі спицями — це не компроміс. Це місце, де зустрічаються інженерна досконалість і особисте самовираження, створене, щоб однаково вражає як зовнішнім виглядом, так і експлуатаційними характеристиками.

Поширені запитання щодо індивідуальних кованих дизайнових спиць коліс

1. Скільки коштує виготовлення індивідуальних кованого диска?

Ціни на індивідуальні ковані диски значно варіюються залежно від типу конструкції, складності спиць і варіантів оздоблення. Бюджетні алюмінієві ободи зазвичай коштують від 200 до 800 доларів за комплект, тоді як середнього класу варіанти з протягуванням — від 560 до 2 200 доларів. Преміальні ковані алюмінієві диски з багатоелементною конструкцією коштують від 4 000 до 8 000 доларів за комплект, а елітні індивідуальні моделі можуть мати ще вищу вартість. На ціну впливають такі фактори, як складність спиць, рівень індивідуалізації та сертифікації виробника, наприклад IATF 16949, що гарантують відповідність стандартам якості.

2. Який типовий термін служби кованих дисків?

Ковані алюмінієві диски зазвичай служать 10 років або більше за належного догляду, значно перевершуючи литі аналоги. Процес кування створює щільнішу та міцнішу структуру зерна, яка стійка до пошкоджень від ударів і втомних тріщин. Термін служби залежить від умов експлуатації, способів обслуговування та впливу корозійних факторів. Диски від виробників, сертифікованих за IATF 16949, проходять суворі випробування, включаючи оцінку втоми при вигині та радіальній втомі, що забезпечує підвищену довговічність у складних умовах.

3. Яка кількість спиць найкраща для охолодження гальм і продуктивності?

Менше кількість спиць із більшими отворами забезпечує вдосконалене охолодження гальм, дозволяючи більшому потоку повітря проходити через диски та супорти під час агресивного вожнення. П’ятиспицеві конструкції пропонують чудовий баланс між ефективністю охолодження, структурною міцністю та зазором для гальмівних супортів у модернізованих системах. Багатоспицеві конструкції з 10 і більше тонкими спицями можуть обмежувати потік повітря, незважаючи на їхній витончений вигляд. Для трекового використання або активного вожнення слід віддавати перевагу відкритим шаблонам спиць; для люксових застосувань, де вимоги до охолодження нижчі, добре підходять складні багатоспицеві конструкції.

4. У чому різниця між моноблоковими та багатоелементними кованими колесами?

Моноблокові колеса виготовлені з цільного штампованого алюмінієвого заготовка, забезпечуючи безшовний перехід від спиць до обода з найменшою можливою вагою. Багатокомпонентна конструкція (2-частинна або 3-частинна) поєднує окремо штамповані елементи, які скріплені болтами, що дозволяє більше налаштування ширини, вилету та глибини краю. Моноблок підходить для гоночних застосувань, де пріоритетом є зниження ваги, тоді як багатокомпонентні колеса краще працюють там, де потрібні точні корективи посадки або заміна компонентів. Обидва типи конструкцій дозволяють реалізувати дизайн спиць, який неможливий при литті.

5. Скільки часу триває виробництво індивідуальних штампованих коліс?

Терміни виготовлення залежать від складності конструкції: моноблок-диски виготовляються 15–20 днів, двохкомпонентні моделі — 20–25 днів, а трикомпонентні конфігурації — 25–30 днів. Міжнародна доставка займає додатково 10–30 днів залежно від пункту призначення. Деякі виробники, такі як Shaoyi, пропонують швидке прототипування всього за 10 днів, що прискорює етап підтвердження дизайну перед повномасштабним виробництвом. Загальний термін реалізації проекту — від затвердження концепції до поставки — зазвичай становить 4–8 тижнів для більшості індивідуальних замовлень кованого колеса.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —