Типи бочок кованих коліс на замовлення: підберіть правильний край для свого проекту

Розуміння власних кованого обода коліс та їхньої вирішальної ролі

Чи замислювались ви, що насправді тримає вашу шину на місці та надає колесам агресивного, привабливого зовнішнього вигляду? Це обод — і вибір правильного може вирішити долю всієї вашої конструкції.

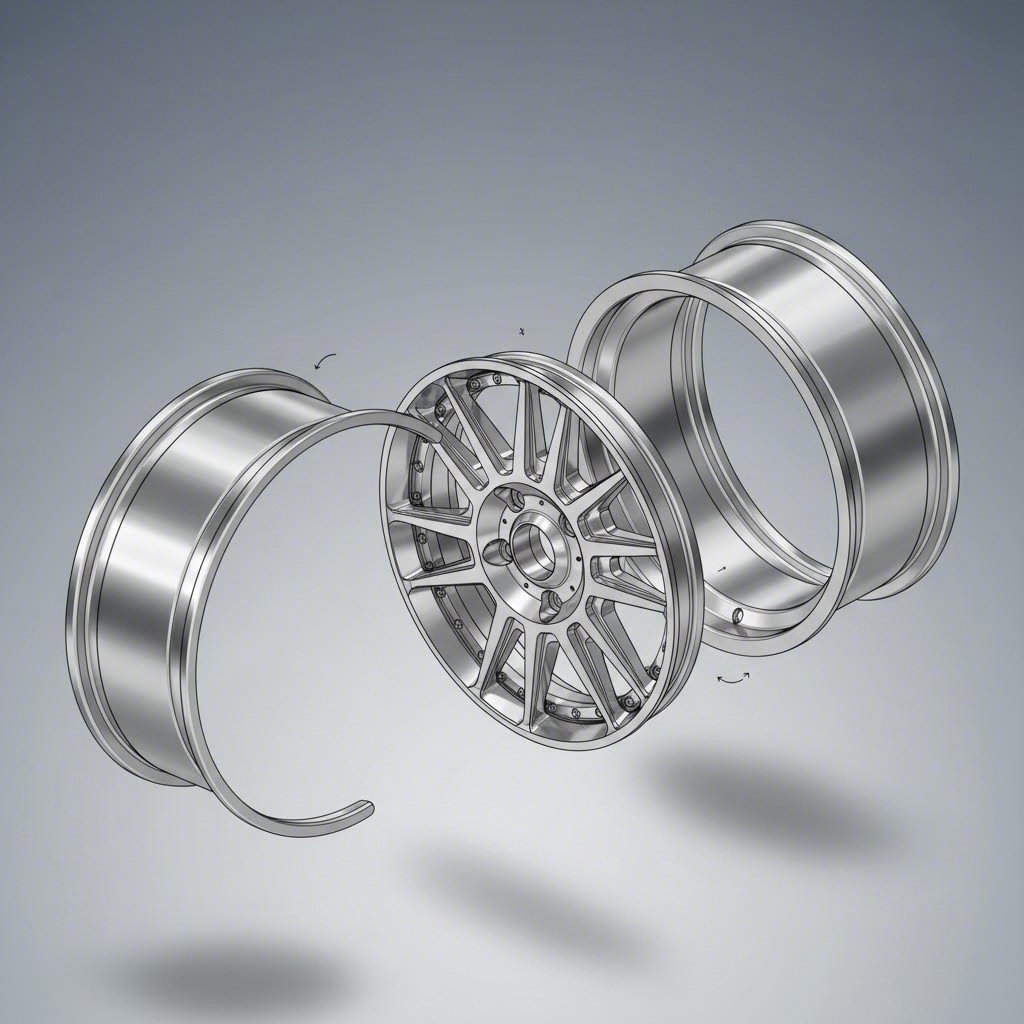

Анатомія кованого обода колеса

Що ж таке кований обід колеса? Простими словами, обід — це найзовнішіша циліндрична частина колеса, на якій монтується шина, як це визначено Powerhouse Wheels він охоплює всю ділянку від зовнішнього краю до внутрішнього фланця, утримує бортове кільце шини та визначає загальний профіль глибини вашого колеса.

Коли ви дивитеся на коване колесо, ви помітите, що обод включає кілька важливих елементів: фланці (ці розширені зовнішні частини, які утримують шину), місце посадки борту, де край шини з'єднується, і знижений центр — кільцеподібна ділянка, найближча до центральної лінії, з найменшим внутрішнім діаметром. Розуміння цих компонентів є обов’язковим при виборі типів кованих ободів для вашого конкретного застосування.

На відміну від литих аналогів, коване колесо виготовлене з високоякісного алюмінієвого сплаву, який піддається формуванню під тиском для забезпечення вищої міцності. Це визначення кованих коліс має значення, оскільки технологічний процес безпосередньо впливає на те, як ободи можна налаштовувати та конфігурувати для вашого автомобіля.

Чому вибір ободу визначає ваш автомобіль

Уявіть, що ви замовили комплект преміальних коліс Brixton Forged, а потім виявили, що вони не проходять повз ваші гальмівні супорти або тертяться об крила. Саме тому вибір типу ободу — це не просто важливо, а критично.

Циліндр, який ви обираєте, впливає практично на кожен аспект посадки та зовнішнього вигляду колеса:

- Посадка шин: Ширина та профіль циліндра визначають, які розміри шин правильно встановлюються, і як бокова стінка розташовується щодо краю обода

- Зазор до крила: Глибина циліндра разом зі зсувом визначає, наскільки колесо виступає назовні чи всередину відносно кузова вашого автомобіля

- Сумісність з гальмами: Внутрішній профіль циліндра повинен забезпечувати достатній зазор для супортів, особливо при встановленні потужних гальмівних систем

- Візуальна позиція: Незалежно від того, чи хочете ви отримати помірний вигляд, подібний до оригінального, чи агресивний глибокий дизайн, тип циліндра є основним визначальним фактором

Хоча такі виробники, як BBS, ще в 1983 році розробили технологію лиття у форми, з тих пір можливості налаштування ободів значно еволюціонували. Проте ось у чому проблема — незважаючи на цей прогрес, детальні навчальні матеріали, що пояснюють, що таке ковані диски та їх конфігурації ободів, залишаються надзвичайно рідкісними. Більшість сторінок продуктів від виробників сприймають як даність, що ви вже розумієте термінологію, залишаючи ентузіастів шукати інформацію по окремих форумах.

Саме цей прогалину заповнює цей посібник. Незалежно від того, чи розглядаєте ви варіанти Brixton Forged, чи досліджуєте інших преміальних виробників, розуміння типів ободів дасть вам змогу точно спілкуватися з виробниками дисків і отримати саме ту посадку, яку вимагає ваш проект. У наступних розділах ви дізнаєтеся, як різні стилі країв, методи виготовлення та технічні характеристики працюють разом — це дасть вам знання для підбору ідеальної конфігурації ободу під ваш автомобіль.

Чотири основні типи краю ободу: пояснення

Тепер, коли ви розумієте, чому важливий вибір ободу, давайте детальніше розглянемо наявні конфігурації фішки. Незалежно від того, створюєте ви автомобіль із ефектною посадкою чи готову до треку машину, стиль фішки принципово впливає як на естетику, так і на посадку. Ось де починається найцікавіше — кожен із чотирьох основних типів фішки ободу створює суттєво різний зв'язок між розширенням та відстанню від задньої площини вашого колеса.

Фішка зі сходинкою проти зворотної фішки

Уважно розглядаючи трикомпонентні або двокомпонентні колеса, ви помітите, що профіль фішки значно відрізняється між різними конструкціями. Розуміння цих відмінностей допоможе вам точно передати свої побажання під час замовлення індивідуальних ободів.

Ободи зі сходинкою мають помітне уступ або площадку від монтажної поверхні лицьової частини до зовнішнього краю. Згідно з Juju Wheels , це створює класичний, натхненний автоспортом вигляд і водночас пропонує функціональну перевагу — можливість збільшити загальний діаметр колеса за допомогою перехідних конфігурацій. Наприклад, можна перейти від 17-дюймового колеса до 18-дюймового або навіть 19-дюймового, використовуючи подвійні перехідні конфігурації. Ступінчаста конструкція часто забезпечує додаткову структурну міцність, а багато ентузіастів цінують, як вона створює ілюзію більшої глибини краю, зберігаючи при цьому жорсткість.

Барабани з реверсивним краєм (також називаються барабанами з плоским краєм) мають гладку, безперервну поверхню без перепаду. Монтажна поверхня та зовнішній край розташовані на одній площині, що створює чистий, сучасний вигляд і робить видиму частину колеса більшою та плоскішою. Ці колеса популярні у сучасних шоу-проектах і трисекційних колесах, розроблених для стильного візуального профілю. Один важливий момент: реверсивні краї вимагають плоских внутрішніх барабанів для забезпечення правильного щільного прилягання — поєднання ступінчастих країв із плоскими барабанами створює точки напруження, витоки повітря та небезпечне збирання.

Підбір стилю фальцювання під правильний тип борту — це не просто варіант, а критично важливо для структурної цілісності та естетичної якості.

Глибокі борти фальцювання для максимального візуального ефекту

Хочете, щоб увага приверталася при появі вашого автомобіля? Глибокі борти фальцювання максимізують видиму глибину фальцювання, забезпечуючи агресивну поставу, яка привертає погляди. Такі конфігурації зміщують передню частину колеса далі всередину, створюючи значну видиму поверхню борту між центром та зовнішнім краєм.

Конструкції з глибоким фальцюванням особливо популярні на 18-дюймових дисках і більших моделях, де головним є візуальна вражаючість. Вони чудово працюють з багатоспицевими колесами, де контраст між складним дизайном центру та просторою поверхнею фальцювання створює вражаючу візуальну глибину. Однак такий агресивний підхід вимагає ретельного врахування кліренсу надколісних виточок та геометрії підвіски — подовжений фальць значно збільшує ефективну ширину колеса назовні.

Стандартні борти використовувати протилежний підхід із плоскими, консервативними профілями, розробленими для практичного монтажу. Такі конфігурації добре працюють для повсякденних автомобілів, які ставлять функціональність вище за естетику авто на показ. Мінімальне виступання краю означає менше ризику пошкодження бордюром і простіший монтаж шин, хоча втрачається візуальна вражаючість, яка приваблює багатьох автолюбителів до кованого лиття з самого початку.

Повний порівняльний аналіз типів ободів

При замовленні індивідуальних ободів для ваших дискових коліс 19 дюймів або будь-якого іншого розміру цей огляд допоможе вам підібрати характеристики відповідно до ваших цілей:

| Стиль краю | Візуальні характеристики | Найкраще застосування | Розглянуті варіанти посадки | Типові Випадки Застосування |

|---|---|---|---|---|

| Кроковий обриз | Видима ступінь/зниження від лицьової частини до краю; натхненний автоспортом; створює глибший вигляд | Перехід на більший діаметр; класичні комплектації; застосування, орієнтовані на міцність | Потребує ободів із внутрішнім уступом; площина монтажу знижена відносно краю | Відновлення вінтажних моделей; гоночні колеса; стиль спадщини |

| Зворотний/плоский край | Гладка суцільна поверхня; сучасний естетичний вигляд; більший візуальний розмір лицьової частини | Експозиційні зборки; сучасне стилізування; стильний профіль | Має використовуватися тільки з плоскими стаканами; поверхня кріплення в одній площині | Люксові автомобілі; сучасні спортивні автомобілі; чистий естетичний вигляд |

| Глибокий виступ | Максимальна видима глибина стакана; агресивна позиція; вражаюча візуальна присутність | Стильові зборки; показові автомобілі; максимальний візуальний ефект | Вимагає достатнього зазору в арках; впливає на геометрію підвіски | VIP-зборки; дрифт-автомобілі; застосування для показових цілей |

| Стандартний/плоский профіль | Мінімальне оголення ліпа; консервативний зовнішній вигляд; практичний профіль | Щоденні автомобілі; конструкції з підвищеним рівнем обладнання; пріоритет функціональності | Найбільш проща посадка; простіше встановлення шин; менше ризику пошкодження ободу | Автомобілі для міста; транспорт для поїздок на роботу; непомітні покращення |

Як тип ліпа впливає на виліт та бекспейсинг

Ось де вибір барабана стає технічним питанням — і саме тут багато хто допускає дорогі помилки. Кожен тип ліпа створює різну залежність між вильотом (відстань від центральної лінії колеса до поверхні кріплення) та бекспейсингом (відстань від поверхні кріплення до внутрішнього краю колеса).

При конфігураціях зі ступінчастим краєм нижче розташована площина кріплення ефективно змінює те, як офсет впливає на фактичне положення колеса. Колесо з однаковими характеристиками офсету буде розташоване по-різному залежно від того, чи використовується ступінчастий чи плоский край обода. Глибокі краї обода візуально виносять масу колеса назовні, тоді як точка кріплення залишається незмінною, створюючи агресивний вигляд без необхідності використання екстремальних значень офсету.

Обираючи чорні диски коліс або будь-яке інше покриття, пам’ятайте, що стиль краю визначає, як це покриття виглядатиме. Глибокі краї демонструватимуть більшу площу поверхні обода у вибраному кольорі чи текстурі, тоді як стандартні профілі мінімізують видиму площу обода. Саме цей взаємозв’язок між конструктивною конфігурацією та естетичним виглядом пояснює, чому важливо розуміти типи ободів кованого колеса до того, як ви зробите покупку.

Оскільки стилі фірингу вже зрозумілі, наступним важливим аспектом є те, як саме виготовляють ці бочки, і чому метод виготовлення кардинально впливає як на продуктивність, так і на довговічність.

Методи виготовлення бочок та матеріалознавство

Ви обрали ідеальний стиль фірингу — але ось у чому річ: дві бочки з однаковим профілем можуть працювати абсолютно по-різному залежно від способу їх виготовлення. Метод виробництва вашої бочки визначає все — від економії ваги до поведінки при зіткненні. Розглянемо три основні підходи до виготовлення багатошматкових дисків.

Бочки, виготовлені шляхом протягання, лиття чи повного кування

Коли ви досліджуєте, як виготовлюють ковані диски, ви швидко з'ясовуєте, що методи виготовлення бочок значно відрізняються в галузі. Кожен метод має свої переваги залежно від ваших пріоритетів.

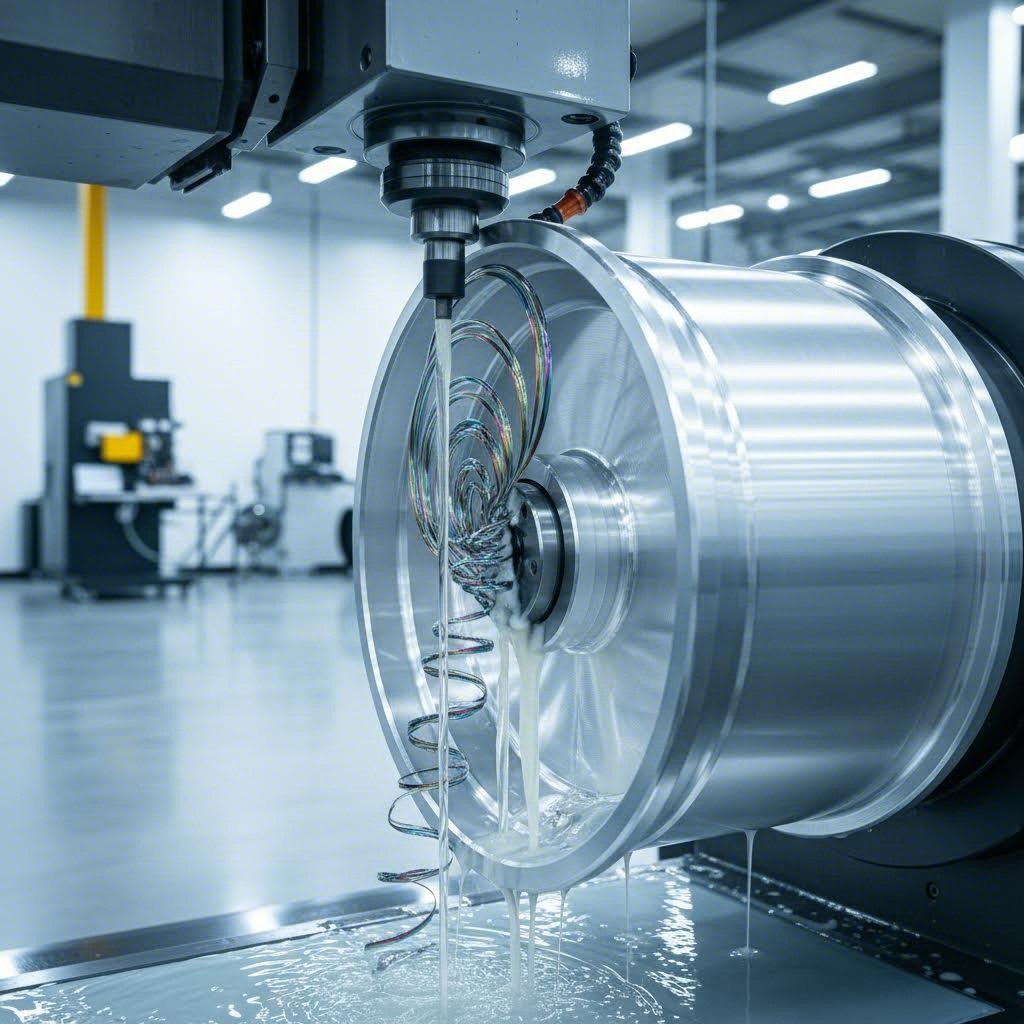

Бочки, виготовлені шляхом протягання (флоу-формінг/ротаційне кування)

Бочки, виготовлені шляхом протягання, представляють гібридний підхід, який набув величезної популярності. Згідно з JC Forged Wheels , процес починається з литого обода колеса із укороченим, потовщеним профілем. Потім ротаційний верстат обертає, нагріває та використовує валки для формування потовщеної ділянки до кінцевої ширини та форми. Це поєднання тепла, тиску та обертання вирівнює структуру зерна та молекулярні властивості алюмінієвого сплаву, забезпечуючи значно більшу міцність ділянки обода.

Ви можете зустріти різні назви цієї технології — роторно-ковані диски, формовані протягуванням (flow formed), обертово-ковані або гібридно-ковані. Всі вони описують суттєво один і той самий процес. Результат? Обід із характеристиками міцності, подібними до кованих, за значно нижчою ціною порівняно з повністю кованими дисками.

Литі ободи

Литі ободи використовують найпростіший метод виробництва: розплавлений алюміній заливають у форму, потім охолоджують і затверджують у потрібну форму. Оскільки OX Wheels пояснює, цей метод дозволяє створювати складні конструкції з нижчими витратами. Однак процес охолодження може призводити до неоднорідностей у щільності матеріалу, що потенційно призводить до утворення мікроскопічних бульбашок повітря всередині металу. Щоб компенсувати ці матеріальні нерівності, виробники часто додають надлишковий матеріал для підвищення міцності — через це литі барабани важчі за альтернативні варіанти.

Повністю штамповані барабани

Найвищим рівнем виготовлення барабанів є повністю штамповані варіанти. Процес штампування алюмінієвого колеса починається з цільного алюмінієвого злитка, який нагрівають і піддають величезному тиску — зазвичай 8000–10 000 тонн — пресуючи його в щільний, однорідний блок, який називають «штампування». Цей інтенсивний тиск усуває будь-яку пористість і вирівнює структуру зерна, створюючи надзвичайно міцний матеріал, що дозволяє виробникам використовувати значно менше алюмінію, зберігаючи при цьому вищу міцність.

Ковані моноблокові диски та повністю ковані багатоелементні компоненти є найвищим проявом цієї технології. Отримані ободи зазвичай на 25-30% легші за литі аналоги того самого розміру, відповідно до промислових випробувань.

Як метод виробництва впливає на продуктивність обода

Звучить складно? Ось практичний огляд того, що кожен метод конструкції означає для вашого автомобіля:

Переваги та недоліки ободів, виготовлених методом штампування/протягування

- Про: Легші за литі (наближаються до економії ваги при куванні); міцніший секції обода завдяки орієнтації структури матеріалу; доступніші за повністю ковані; гарний баланс продуктивності та цінності

- Недоліки: Секція лицьової частини/спиць залишається литою (потенційна слабка точка при сильному ударі); обмежені певними конструкціями ободів; не такі легкі чи міцні, як справжні ковані конструкції

Переваги та недоліки литих ободів

- Про: Найбільш доступний варіант; дозволяє складні дизайни; широко доступні; підходять для повсякденного використання

- Недоліки: Найважчий метод будівництва; потенційні невідповідності матеріалу; більш схильний до тріщин при сильному ударі; вимагає додаткового матеріалу для достатньої міцності

Переваги та недоліки повністю кованого барабана

- Про: Найменша можлива вага; вищіше співвідношення міцності до ваги; згинається, а не розлітається при екстремальному ударі (безпечніший режим відмови); максимальний потенціал для налаштування; чудова перепродажна вартість

- Недоліки: Найвища вартість; довші терміни виготовлення при індивідуальних специфікаціях; обмежена доступність виробників

Роль алюмінієвого сплаву 6061-T6

Незалежно від методу виготовлення, алюмінієвий сплав 6061-T6 є галузевим стандартом для виробництва преміальних барабанів. Цей матеріал аерокосмічного класу забезпечує ідеальне поєднання властивостей для застосування у колесах:

- Співвідношення міцності до ваги: Забезпечує чудову структурну цілісність без непотрібної маси — критично важливо для зменшення непідвішеної ваги

- Стійкість до корозії: Природно протистоїть окисленню та деградації від впливу навколишнього середовища, зберігаючи зовнішній вигляд і цілісність протягом багатьох років експлуатації

- Машиноспроможність: Добре реагує на процеси обробки з ЧПУ, що дозволяє досягти точних профілів стволів і нестандартних специфікацій

Хоча колеса з магнію та сплавів магнію є ще легшими, вони вимагають спеціального догляду і не підходять для всіх застосувань. Магнієві ободи залишаються переважно в автоспорті, де максимальна економія ваги виправдовує їх вищу вартість і вимоги до обслуговування. Для більшості нестандартних застосувань кованого колісного обода 6061-T6 алюміній забезпечує оптимальний баланс.

Компроміси між вагою, міцністю та вартістю

При визначенні специфікацій ободів для вашої конструкції метод виготовлення створює чіткі компроміси:

Вплив ваги: Повністю ковані ободи забезпечують найбільше зниження ваги — це критично важливо для конструкцій, орієнтованих на продуктивність, де непідвішена маса безпосередньо впливає на керованість, прискорення та гальмування. Ободи, виготовлені методом flow-forming, пропонують суттєве поліпшення порівняно з литими аналогами, що робить їх чудовим варіантом для вуличної продуктивності.

Міркування щодо міцності: При сильному ударі литі бочки мають тенденцію тріскатися або ламатися через порожнечі в алюмінієвій структурі. Коване алюмінієве сплав поводиться інакше — воно деформується, а не руйнується катастрофічно, забезпечуючи безпечніші характеристики руйнування, що дає водіям час зупинитися безпечно.

Реальність вартості: Очікуйте, що повністю ковані бочки матимуть підвищену ціну через вартість матеріалів, спеціалізоване обладнання та трудомісткий виробничий процес. Варіанти з обертального кування зазвичай коштують приблизно чверть від ціни повністю кованих, при цьому забезпечуючи значну частину експлуатаційних переваг. Литі бочки залишаються бюджетним варіантом, коли вартість важливіша за оптимізацію ваги.

Розуміння цих основ конструкції готує вас до наступного аспекту: як типи бочок інтегруються з різними категоріями конструкції дисків — моноблок, 2-частинні та 3-частинні конструкції кожна пропонує окремі можливості для налаштування бочок.

Як типи бочок інтегруються з конструкцією дисків

Тепер, коли ви розумієте методи конструкції обода, ось наступна частина головоломки: як саме обраний вами тип обода з'єднується з колесом? Відповідь повністю залежить від того, чи ви дивитеся на моноблок, 2-частинну чи 3-частинну конструкцію. Кожен підхід пропонує значно різні рівні можливостей для налаштування обода — і розуміння цих відмінностей допомагає вам визначити, який стиль конструкції відповідає вашим цілям.

Інтеграція моноблочного обода

У коліс з однієї деталі, виготовлених штампуванням, немає окремого обода для вибору — і в цьому полягає суть. Все колесо, включаючи частину, що була б ободом, обробляється з одного штампованого заготовка алюмінію. Згідно з K7 Forged , така однією деталі конструкція усуває потенційні точки відмови, такі як болти чи зварні шви, роблячи штамповані моноблоки еталоном за співвідношенням міцності до ваги.

Що це означає для налаштування барабана? Простими словами — ви працюєте з тим, що пропонує виробник. Профіль барабана, глибина та стиль борту визначаються на етапі проектування й обробляються як інтегрована частина колеса. Після виробництва не можна замінити бортик на глибший або змінити ширину.

Однак це обмеження супроводжується значними перевагами. Конструкція моноблоку забезпечує:

- Менші вимоги до обслуговування: Немає ущільнень, які потрібно перевіряти, чи кріплення, яке слід підтягувати

- Менша загальна вага: Немає додаткових болтів, ущільнень чи кріпильних елементів, що збільшують масу

- Стабільна міцність: Немає з'єднань чи точок кріплення, які потенційно можуть вийти з ладу під навантаженням

Для повсякденного використання та трекових застосувань, де надійність важливіша за можливість налаштування, конструкція моноблоку є цілком логічним вибором. Деякі ентузіасти спочатку розглядають ковані литі колеса Forgieline або подібні гібридні варіанти, коли хочуть отримати простоту моноблоку з покращеними експлуатаційними характеристиками порівняно зі звичайним литтям.

Варіанти налаштування багатошарового барабана

Коли ви переходите до кованого колеса з двох частин і кованого колеса з трьох частин, можливості налаштування ободу значно розширюються. Саме тут ваше розуміння стилів фальця та методів конструкції з попередніх розділів справді окупиться.

конструкція з двох частин

Колеса з двох частин поєднують кований центр (лицьову частину зі спицями) з обертовим або кованим сегментом ободу. Ці компоненти, як правило, зварені між собою, утворюючи постійну конструкцію, що є легшою за варіанти з трьох частин, і при цьому пропонує певну гнучкість у налаштуванні. Ви будете обирати ширину ободу та стиль фальця під час процесу замовлення, а виробники часто можуть коригувати специфікації в певних межах, щоб досягти бажаного розташування.

У чому компроміс? Після складання колеса з двох частин фактично працюють як моноблоки щодо ремонтопридатності. Якщо ви пошкодите обід, вам, як правило, доведеться замінити все колесо повністю, а не лише пошкоджений компонент.

конструкція з трьох частин

Ось де стає цікаво для ентузіастів, які хочуть повного контролю. Як пояснює Work Wheels UK трьохкомпонентне коване колесо складається з трьох окремих частин: зовнішнього борту, внутрішнього барабана та центральної частини, які з’єднуються болтами й герметизуються. Цей модульний підхід дозволяє окремо підбирати ширину, виліт і стиль відповідно до вашого автомобіля, гальм і шин.

Справжнє чарівність трьохкомпонентних коліс? Адаптивність. Якщо ви пошкодите борт, ви просто замінюєте лише цю частину, а не все колесо. Хочете встановити ширші шини наступного сезону? Замовте нові барабани з більшою шириною. Переходите на інший автомобіль? Центральні частини можна залишити, змінивши лише барабани.

Трьохкомпонентна конструкція перетворює колеса зі статичного придбання на еволюційну платформу, яка змінюється разом із вашим автомобілем.

Це пояснює, чому ви побачите 3-шматкові ковані колеса на заходах для ентузіастів — можливість точно вказати глибину ободу, обрати конфігурацію зі східчастим або зворотним ободом і вибрати вид видимих кріплень створює безмежні можливості персоналізації.

Порівняння можливостей налаштування обода за типом конструкції

При виборі між типами конструкції цей огляд допоможе зрозуміти, що можливо з кожним підходом:

| Тип конструкції | Рівень налаштування обода | Діапазон регулювання ширини | Можливість відновлення |

|---|---|---|---|

| Моноблок (одношматовий) | Фіксовано під час виробництва; після випуску зміни неможливі | Відсутній — для іншої ширини потрібно замовити нове колесо | Не підлягає відновленню; пошкодження зазвичай вимагає повної заміни |

| 2-штучний | Середній; обид вибирається під час замовлення, але назавжди приєднується | Залежить від виробника; зазвичай із кроком 0,5 дюйма під час замовлення | Обмежено; зварна конструкція не дозволяє замінювати компоненти |

| 3-штучний | Максимально; незалежний вибір внутрішнього барабана, зовнішнього краю та центру | Широкі можливості; поєднуйте різні внутрішні/зовнішні барабани, щоб отримати практично будь-яку ширину | Повністю ремонтопридатні; окремі компоненти можна замінити; можна переконфігурувати для різних транспортних засобів |

Вибір типу конструкції

Ідеальний тип конструкції залежить від того, як ви розставляєте пріоритети серед різних факторів. Конструкції, орієнтовані на продуктивність і час кола, часто обирають моноблочну конструкцію — економія ваги та простота обслуговування відповідають цілям трекових застосувань. Тим часом, експозиційні конструкції та проекти зі стайлу зазвичай надають перевагу трискладним конструкціям, де індивідуальна глибина фартуків і можливість ремонту виправдовують більш високу вартість.

Для класичних конструкцій, таких як відновлення коліс моделі A або використання у вінтажних застосунках, трикомпонентна конструкція пропонує ще одну перевагу: можливість досягти естетики, властивої певному періоду, поєднуючи сучасну інженерію. Ви можете замовити обода, які створюють автентичний візуальний профіль, водночас отримуючи переваги сучасних матеріалів і якості виробництва.

Розуміння того, як типи ободів інтегруються з конструкцією колеса, є важливим, але ніщо не має значення, якщо ваші вимірювання неправильні. Далі ви дізнаєтеся, як саме виміряти та вказати розміри індивідуальних ободів, щоб забезпечити ідеальне прилягання до вашого конкретного автомобіля.

Вимірювання та визначення розмірів індивідуальних ободів

Ви вибрали стиль своїх дисків, зрозуміли методи конструкції та обрали конфігурацію коліс — але саме тут збірки можуть вдастися або провалитися. Неправильні вимірювання призводять до того, що колеса торкаються крил, перешкоджають роботі гальмівних супортів або не дозволяють правильно встановити шини. Щоб правильно вказати параметри обода, потрібні точність, терпіння та розуміння взаємозв'язку між різними розмірами.

Вимірювання глибини обода та вилету

При вказуванні індивідуальних розмірів обода співвідношення між глибиною обода та вильотом часто плутає новачків. Ось просте пояснення: глибші ободи переміщують монтажну поверхню колеса далі назовні від центральної лінії колеса.

Згідно Посібник Holley з вимірювання коліс , відстань до задньої кромки вимірюється від монтажної поверхні до зовнішнього заднього краю колеса в дюймах. Це вимірювання безпосередньо визначає, наскільки глибоко всередину арки колеса розташоване колесо. Колесо з відстанню 4 дюйми розміщує монтажну пластину на відстані 4 дюйми від внутрішнього краю обода.

Зсув працює інакше — його вимірюють від монтажної поверхні до центральної лінії барабана колеса в міліметрах. Більшість сучасних транспортних засобів використовують позитивний зсув, що відсуває поверхню стикування ступиці назовні від центру. У класичних конструкціях часто використовується негативний зсув для отримання характерного глибокого вигляду обода.

Чому це важливо при виборі барабана? Коли ви обираєте барабан з глибшим ободом, ви фактично змінюєте положення монтажної поверхні щодо зовнішнього краю колеса. Два колеса з однаковими характеристиками зсуву можуть мати абсолютно різний візуальний вигляд і характеристики посадки лише через різну глибину барабана.

Глибші циліндри створюють більше оголеного краю, але відсувають монтажну поверхню назовні — завжди перевіряйте зазор у крилах перед тим, як вибирати значну глибину циліндра.

Специфікації ширини для правильного підбору шин

Ось щось, чого багато ентузіастів не усвідомлюють: ширину диска вимірюють не від краю до краю. Як пояснюється в посібнику Holley, ширина вимірюється від точки посадки бортового замка до точки посадки на циліндрі. Диск, позначений як 10 дюймів завширшки, насправді може мати розмір від 11,5 до 12 дюймів від зовнішнього краю до зовнішнього — і ця додаткова ширина може спричинити тертя.

Для правильного підбору шин потрібно виміряти відстань від монтажної площини до зовнішнього краю обода, а потім повторити те саме для внутрішнього краю. Ці виміри визначають:

- Можливість розтягування шини: Вужчі циліндри щодо ширини шини створюють ефект розтягнутої боковини

- Посадка бортового замка: Правильна ширина забезпечує надійну посадку бортових замків шини на фланцях циліндра

- Розподіл навантаження: Правильно підібрана ширина циліндра рівномірно розподіляє навантаження від шини по посадковій поверхні бортового замка

При роботі з дисками діаметром 14 дюймів із кріпленням на 4 болти або подібними компактними конфігураціями точність ширини стає ще важливішою. Колеса меншого діаметра мають менший обхват, щоб компенсувати похибки вимірювання, отже, помилка на півдюйма призводить до пропорційно більших проблем з посадкою, ніж та сама помилка на більших колесах.

Поетапний процес вимірювання барабана

Готові виміряти параметри свого автомобіля для замовлення барабанів за індивідуальними специфікаціями? Дотримуйтесь цього процесу, щоб отримати дані, необхідні виробникам:

- Запишіть шаблон кріплення: Виміряйте відстань від центру до центру між двома протилежними шпильками. Для дисків 14 дюймів із параметром 4x100 виміряйте 100 мм між протилежними шпильками. Для п'ятишпилькових дисків виміряйте від центру однієї шпильки до зовнішнього краю протилежної шпильки, потім помножте результат на 1,4 для точності.

- Виміряйте поточний виліт (backspacing): Розмістіть рівну рейку поперек лицьової сторони поточного диска, потім виміряйте відстань від рейки до монтажної поверхні. Запишіть це значення в дюймах.

- Перевірте зазор між аркою та ступицею: При встановленні підвіски на робочій висоті виміряйте відстань від поверхні ступиці до внутрішнього краю арки колеса. Це визначає максимальне тильне затиснення перед виникненням контакту.

- Перевірте зазор між гальмівним супором: Виміряйте від найвиступаючої точки гальмівного супорта до місця, де буде розташована внутрішня поверхня ободу колеса. Додайте запас у 3 мм для безпеки.

- Виміряйте зазор компонентів підвіски: Перевірте відстань до важелів підвіски, стабілізаторів поперечної стійкості та наконечників рульових тяг при повному повороті керма. Як зазначено в довідці Holley, зазор передніх шин при максимальному повороті часто ігнорують — а те, що виявляється тертя після покупки, псують весь день.

- Замалюйте загальну висоту комплекту: Розрахуйте діаметр планованого колеса разом із висотою боковини шини, щоб забезпечити достатній зазор від краю арки та підкладок колісних арок протягом усього ходу підвіски.

Американський стандарт проти Європейського стандарту

При замовленні спеціальних ободів ви зіткнетеся з двома системами вимірювання, які не завжди чітко співвідносяться. Виробники в США зазвичай вказують розміри в дюймах, тоді як європейські виробники використовують міліметри. Для дисків 14 дюймів і більшості застосувань переклад простий, але сумісність фурнітури створює приховані ускладнення.

Фурнітура для складання трикомпонентних дисків варіюється залежно від походження виробника:

- Фурнітура M6 (6 мм): Поширена на японських і деяких європейських трикомпонентних колесах; вимагає певних параметрів моменту затягування

- Фурнітура M7 (7 мм): Менш поширена; зустрічається у певних спеціалізованих виробників

- Фурнітура M8 (8 мм): Стандартна для багатьох американських і європейських преміальних дисків; забезпечує максимальне затискне зусилля

Це важливо, оскільки фурнітура для заміни та ремонтні комплекти не є універсальними. Замовлення болтів M7 для ободів M8 призводить до небезпечних помилок при складанні. Завжди перевіряйте розмір фурнітури при придбанні ободів від інших виробників, ніж ваші центри дисків.

Наслідки неправильних вимірювань

Що відбувається, коли вимірювання виконані неправильно? Проблеми можуть бути від дратівливих до небезпечних:

Тертя крила: Недостатнє відстань між задньою частиною диска або надмірна ширина обода призводить до контакту шини з крилом під час стискання підвіски або повороту. Ви одразу це почуєте — хрускіт означає пошкодження фарби та можливе зношування шини.

Контакт з гальмівним супором: Занадто глибокі ободи з внутрішнього боку стикаються з гальмівними супортами. Це перешкоджає правильному монтажу колеса або, ще гірше, призводить до контакту металу з металом під час руху. При встановленні великих гальмівних комплектів перевірка зазору всередині обода є абсолютно необхідною.

Неправильне посадове місце шини: Невідповідність ширини обода розміру шини перешкоджає правильному посадженню бортів. Занадто вузькі ободи розтягують шини за межі безпечних меж; надто широкі дозволяють бортам рухатися під час проходження поворотів, що потенційно призводить до раптового спускання.

Коли йдеться про те, що означають ковані диски для вашого автомобіля, пам'ятайте, що висока якість виготовлення не компенсує помилки у вимірах. Питання, що краще — литі чи ковані диски — стає непотрібним, якщо розміри перешкоджають правильній установці. Так само суперечки про те, що краще — ковані чи литі диски, втрачають сенс, коли неправильні параметри обода створюють небезпечні умови.

Різниця між кованими та литими дисками з точки зору вимог до вимірювань мінімальна — обидва типи вимагають точності. Якість постачальників кованих ободів визначається їхньою здатністю працювати в межах наданих вами точних специфікацій, саме тому так важливі точні виміри.

Маючи на руках правильні виміри, ви готові враховувати практичне застосування — як різні конфігурації ободів підходять для показових збірок порівняно з використанням у спортивних цілях і які специфікації відповідають вашому стилю водіння.

Практичне застосування та вибір ободів у реальних умовах

Ви вже визначилися з розмірами та розумієте технічні характеристики — але ось справжнє питання: який тип диска найкраще підходить саме для вашого автомобіля? Відповідь повністю залежить від того, як ви будете експлуатувати свій автомобіль. Автомобіль для показу потребує зовсім інших дисків, ніж транспортний засіб для заїздів на треку чи щоденного використання. Давайте розглянемо, як реальні умови експлуатації впливають на вибір дисків.

Вибір дисків для показу та продуктивності

Коли ви створюєте автомобіль для максимального візуального ефекту, диски з глибоким ободом стають вашим найкращим помічником. Згідно з Mario's Wheel Repair , колеса з глибоким бортом одразу ж надають автомобілю більш приземистого і спортивного вигляду. Цей виражений зовнішній борт і агресивна постава стали класикою в конструкціях автолюбителів не даремно — вони привертають увагу сильніше, ніж майже будь-які інші модифікації.

Однак для показових і трекових версій часто потрібні протилежні підходи до вибору дисків:

Показові/Stance-версії: Ці застосування надають пріоритет візуальній ефектності замість оптимізації ваги. Глибокі ободи максимізують видиму площу поверхні, створюючи вражаючий ефект, коли ваш автомобіль проїжджає повз. Завдяки відповідній ширині обода стає можливим встановлення ширших шин, а класична спадщина автоспорту у дизайнах, таких як BBS RS або Work Meister S1, забезпечує незаперечний естетичний вплив.

Але це супроводжується компромісом. Як зазначено у довідковому матеріалі, подовжений зовнішній обід більш вразливий до пошкоджень бордюрами та дорожнім сміттям. Автомобілі для виставок зазвичай мають обмежене використання, що робить це прийнятним — однак для повсякденного використання потрібно дбати про надійність.

Автомобілі для треку/спортивного використання: Тут пріоритети повністю змінюються. Ковані колеса для позашляховиків і спортивні застосування вимагають легких кованих ободів, що зменшують неважку масу. Згідно з Керівництвом покупця GVICHN , ковані колеса значно зменшують непідвішену масу, що безпосередньо покращує керованість і продуктивність автомобіля. Це зменшення ваги призводить до кращого прискорення, поліпшеної ефективності гальмування та більш чутливих характеристик керування.

Для серйозного використання на треку двохкомпонентні конструкції зазвичай мають невелику перевагу у вазі через меншу кількість компонентів і місць з'єднання. Стандартні або консервативні профілі ободу також забезпечують кращий зазор для гальмівних механізмів, що дозволяє використовувати великі ротори й супорти, поширені в змагальному середовищі.

Підбір типу ободу під ваш стиль керування

Уявіть, що ви заїжджаєте на виставку автомобілів з колесами, які виглядають фантастично, але ледве не доходять до ваших гальмівних супортів. Або уявіть, що ви виїжджаєте на трек-день з важкими багатокомпонентними колесами, які додають непідвішену вагу там, де вона найменше потрібна. Правильний вибір типу ободу залежно від реального стилю керування запобігає таким ситуаціям.

Рекомендації щодо ободів залежно від типу застосування

- Комплектації для стайлу/виставок: Глибокі ободи зі сходинками або реверсивним краєм; конструкція з 3 частин для максимальної кастомізації; агресивна ширина в поєднанні з натягнутими шинами; пріоритет — візуальний ефект замість економії ваги

- Траса/Змагання: Ободи стандартного профілю з повністю кованої конструкції; моноблок або 2-частинні конструкції для мінімальної ваги; достатній зазор для великих гальмівних комплектів; акцент на співвідношенні міцності до ваги

- Щоденні водії: Помірна глибина ободів, що поєднує естетику та довговічність; лиття під тиском з протяжкою для оптимального співвідношення ціни та продуктивності; уникайте надмірного виступу краю, який призводить до пошкодження бордюром; розгляньте ковані диски для пікапів чи позашляховиків, якщо ви керуєте ними

- VIP/Люксова збірка: Помірна глибина краю з преміальним покриттям; реверсивна конфігурація краю для чистого сучасного дизайну; сумісність із пневмопідвіскою для регульованої висоти кліренсу; 3-частинна конструкція для можливості ремонту

- Колеса для бездорожжя: Стандартні або плоскі бочки з максимальною міцністю; повністю штамповані для витримування ударних навантажень; акцент на довговічності, а не на візуальній глибині; колеса Offroad або подібні конструкції надають перевагу функціональності

Зазор для гальм та врахування підвіски

Ось де вибір бочок стає критично практичним. Ваша мрія про глибоку чашу нічого не варта, якщо це заважатиме роботі гальмівної системи або елементів підвіски.

Сумісність з комплектом великих гальм: Глибокі бочки зміщують передню частину колеса всередину, що звучить чудово з естетичної точки зору — але внутрішня поверхня бочки наближається до ваших гальмівних супортів. Багато глибоких коліс можуть не підходити для встановлення великих гальмових комплектів без використання перехідних проставок, як попереджає довідковий матеріал. Перш ніж обирати агресивну глибину бочок, перевірте зазор для ваших конкретних супортів.

Для кованого колісного диска у вантажівок або будь-якого транспортного засобу з покращеними гальмами стандартні бочки профілю часто забезпечують найбезпечніші зазори. Зменшення візуального ефекту варте того, якщо це запобігає контакту металу з металом ваших супортів.

Зазор для понижених транспортних засобів: Тюнінгові підвіски з пружинними амортизаторами або пружинами для зниження мають додаткові виклики. У стиснутому стані співвідношення між компонентами підвіски та внутрішньою частиною бочки різко змінюється. Ричаги підвіски, кінці стабілізатора та тяги рульового управління потребують перевірки зазору — особливо при повному обертанні керма.

Тут перевагу має трикомпонентна конструкція. Якщо після встановлення виявляються проблеми із зазором, можна замінити лише бочки, а не всі колеса. Ця гнучкість пояснює, чому серйозні тюнери часто обирають ковані трикомпонентні колісні диски, незважаючи на вищу вартість.

Натяг шини та сумісність з пневмопідвіскою

Хочете агресивний вигляд з розтягнутими шинами на своєму бездорожному диску або вуличній збірці? Вибір ширини бочки безпосередньо визначає можливості розтягування шин.

Ширші бочки щодо розміру шини створюють ефект розтягнутих боковин, який популярний у культурі стейнсу. Однак така конфігурація вимагає особливої уваги до посадки фасок та тиску повітря — при агресивному воженні розтягнуті шини можуть зісковзнути з борту диска. Для автомобілів, призначених лише для показу, агресивне розтягування працює чудово. Для транспортних засобів, що експлуатуються активно, помірне розтягування на відповідних за розміром бочках забезпечує баланс між естетикою та безпекою.

Сумісність з пневмопідвіскою: Збирання з пневмопідвіскою отримують унікальну гнучкість у виборі бочок. Коли ви можете підняти кліренс натисканням кнопки, використання агресивних глибин бочок стає практичнішим — просто накачайте повітря перед тим, як потрапити на перешкоди, які пошкодили б статичну конфігурацію.

Однак при використанні пневмопідвіски також потрібно враховувати зазор барабана на мінімальній та максимальній висоті просвіту. Ваші колеса можуть проходити на показниковій висоті, але торкатися компонентів, коли пневмопідвіску опущено для їзди. Перевіряйте зазори в декількох положеннях підвіски перед тим, як остаточно затвердити специфікацію барабана.

Найкращий вибір барабана — це поєднання ваших естетичних бажань і практичних реалій: чудові колеса, які не можуть пройти повз гальма, не мають сенсу, окрім розчарування.

Чи ви створюєте ковані колеса для вантажівок, призначених для роботи, чи обираєте диск для бездоріжжя для вихідних пригод, чи створюєте показовий автомобіль із естетикою силових бездорожних коліс, — тип барабана фундаментально визначає те, що можливо. Ключ — у чесній оцінці того, як ви дійсно будете використовувати свій автомобіль, а потім вибір барабанів, які відповідають цій меті без компромісів.

Оскільки аспекти застосування вже зрозумілі, наступним чинником для оцінки є фінансовий бік — необхідно з’ясувати, чи виправдовують дорогі варіанти барабанів свою вартість завдяки тривалому терміну служби, можливості ремонту та довгостроковій ефективності.

Оцінка варіантів барабанів та аспекти цінності

Ви визначили ідеальну конфігурацію барабана й розумієте технічні вимоги — але ось запитання, яке зупиняє багатьох ентузіастів на півдорозі до збірки: чи варта преміальна цінка своїх грошей? Коли комплект кованого трикомпонентного колеса може коштувати понад 10 000 доларів порівняно з 2 000 доларами за литий аналог, згідно з Performance Plus Tire , різниця в ціні вимагає серйозного обдумування. Розглянемо, чи виправдовують дорогі варіанти барабанів свої витрати реальною цінністю.

Інвестиційна цінність преміального виконання барабанів

Сприймайте преміальні барабани коліс радше як інвестицію, ніж як просту покупку — інвестицію, яка потенційно може приносити дивіденди протягом багатьох років експлуатації. Ціннісна пропозиція поширюється набагато далі, ніж просто початкова естетика.

Згідно з даними галузі, ковані колеса зазвичай служать від семи до десяти років за належного обслуговування — значно довше, ніж литі аналоги. Їхня вища стійкість до пошкодження вологою, корозії та окиснення означає, що ваші інвестиції зберігаються з часом. Ця довговічність безпосередньо впливає на загальну вартість володіння, коли ви розраховуєте вартість на рік, а не лише первинну ціну.

Для тих, хто шукає дешеві ковані колеса або доступні ковані колеса, конструкція flow-formed пропонує переконливий компроміс. Ці гібридні моделі коштують приблизно чверть від повністю кованих, одночасно забезпечуючи суттєве зменшення ваги та покращену міцність порівняно з литими варіантами. Нерідко це найкращий варіант доступних дисків для покупця седана, який прагне поєднати продуктивність із реальним бюджетом.

Однак справжня цінність преміальної конструкції коліс виявляється в певних сценаріях:

- Марка матеріалу: Алюміній високоміцний 6061-T6, що використовується в авіації, коштує дорожче, але стійкий до корозії та зберігає структурну цілісність під навантаженням — дешевші сплави просто не можуть конкурувати за такими показниками

- Метод виготовлення: Повністю штамповані ободи мають більш високу ціну через процес високотискового штампування, спеціалізоване обладнання та менші обсяги виробництва — проте забезпечують зниження ваги на 25–30 % порівняно з литими аналогами

- Опції покриття: Індивідуальні покриття типу порошкове фарбування, поліровані краї, матові поверхні та багатоколірні відтінки підвищують вартість, але значно впливають на зовнішній вигляд і довговічність

- Рівень індивідуалізації: Виготовлення за індивідуальним замовленням з точно визначеними параметрами виносу, ширини та глибини краю вимагає окремого проектування — серійні колеса просто не можуть запропонувати таку точність

Довгострокові витрати

Ось де конструкція з трьох частин розкриває свою приховану перевагу: можливість відновлення. На відміну від моноблоків, пошкодження яких зазвичай означає повну заміну, трикомпонентні колеса дозволяють ремонт на рівні окремих елементів, що зберігає ваші вкладення

Пошкодили край обода на своїх експедиційних колесах під час паралельної парковки? Замініть лише цю зовнішню частину обода, а не все колесо повністю. Бажаєте використовувати ширші шини на своїх експедиційних дисків наступного сезону? Замовте нові ободи збільшеної ширини, залишивши існуючі центри. Ця модульність перетворює колеса з фіксованого продукту на адаптивну платформу.

З часом економічна вигода стає очевидною. Як зазначає Performance Plus Tire, автоспортивні команди значно економлять протягом сезону, замінюючи лише пошкоджені компоненти, а не всі комплекти коліс. Те саме стосується й дорожніх автомобілів — заміна одного пошкодженого краю обода коштує набагато менше, ніж одне нове преміальне колесо.

Розгляньте такі фактори довгострокової вартості:

- Ремонт пошкоджень: трикомпонентні конструкції дозволяють замінювати окремі елементи; пошкодження моноблоків часто вимагає повної заміни колеса

- Адаптація за шириною: Зміна параметрів обода дозволяє використовувати різні розміри шин, налаштування підвіски чи модифікації кузова без початку з нуля

- Можливість перенесення на інший автомобіль: Якісні ободи можуть бути використані для наступного автомобіля з новими специфікаціями барабанів, що дозволяє поширити ваш початковий внесок на кілька проектів

- Вартість при повторній продажу: Преміальні ковані колеса від відомих виробників зберігають вартість значно краще, ніж бюджетні альтернативи; покупці спеціально шукають колеса якісної конструкції

Інвестиції в преміальні колеса також забезпечують гнучкість у майбутньому. Коли ваш проект розвивається — чи то шляхом встановлення потужного гальмівного комплекту, зміни геометрії підвіски чи модифікації крил — замінні барабани дозволяють адаптуватися без необхідності придбання абсолютно нових коліс. Ця передбачувана сумісність часто виправдовує вищі початкові витрати для ентузіастів, які знають, що їх проекти будуть подальш розвиватися.

Преміальні барабани — це не просто про сьогоднішню конфігурацію, а про збереження можливостей для майбутніх модифікацій.

Тим не менш, важлива чесна оцінка. Якщо ви створюєте автомобіль для повсякденного використання без планів на агресивні модифікації, перевага можливості відновлення має менше практичної цінності. Аналогічно, колеса для експедицій або інші застосування, що передбачають інтенсивне навантаження, можуть більше виграти від доступних кованого виготовлення, які можна замінити без фінансових втрат у разі пошкодження.

Остаточне рішення залежить від співвідношення конкретних вимог вашого проекту та реальних бюджетних обмежень. Преміальне виготовлення ободів забезпечує реальну цінність для показових проектів, еволюціонуючих конструкцій і сценаріїв довгострокового володіння — але лише тоді, коли ви дійсно будете використовувати ці переваги. Розуміння того, за що саме ви платите, допомагає переконатися, що ваші інвестиції принесуть результати, які відповідають вашим очікуванням.

Оскільки питання цінності зрозумілі, наступним важливим кроком є розуміння того, як закуповувати якісні компоненти кованих ободів у сертифікованих виробників, які можуть забезпечити точність, необхідну для вашого проекту.

Закупівля якісних компонентів кованих ободів

Ви визначили ідеальні технічні характеристики ступиці, зрозуміли пропозицію щодо цінності та готові рухатися далі — але саме тут багато проєктів стикаються з несподіваними труднощами. Не всі виробники забезпечують однакову якість, і різниця між сертифікованим спеціалістом з прецизійного кування та постачальником, який йде на компроміси, може вирішити, будуть ваші колеса бездоганно працювати чи ж небезпечно вийдуть з ладу. Давайте розглянемо, що відрізняє якісне джерело кованих ступиць від ризикованих альтернатив.

Робота з сертифікованими спеціалістами з кування

Коли ви задаєте вимоги до обробки коліс за індивідуальним замовленням, сертифікати виробника — це не просто маркетингові гасла; це ваша гарантія проти отримання некондиційних компонентів. Згідно з Flexi Forge Wheel , вибір сертифікованого виробника — це не просто перевага, а необхідність у галузі, де першорядне значення мають якість, безпека та довговічність.

Чому це так важливо для компонентів ободу? Колеса є критичними елементами безпеки. Обід, який виходить з ладу під навантаженням, може не просто зіпсувати вам день — він створює потенційно небезпечні умови на швидкостях, характерних для автомагістралей. Наявність належних сертифікатів підтверджує, що виробник дотримується послідовних процесів контролю якості протягом усього виробництва.

Ключові сертифікації, на які варто звернути увагу при закупівлі індивідуальних коліс cnc та компонентів ободів, включають:

- ISO 9001: Цей глобальний стандарт управління якістю підтверджує, що компанія дотримується суворих процедур контролю якості на кожному етапі виробництва — від проектування до остаточної перевірки

- IATF 16949: Спеціально розроблений для постачальників автомобільної промисловості, цей стандарт охоплює весь процес виробництва та акцентується на безперервному покращенні та запобіганні дефектам

- JWL/JWL-T: Японські стандарти легкосплавних коліс, які підтверджують, що продукти відповідають вимогам безпеки та якості як для легкових, так і для вантажних застосувань

- Сертифікація VIA: Незалежне тестування сторонньою організацією через Асоціацію технічного огляду транспортних засобів Японії, що забезпечує додаткову перевірку понад заявами виробника

- Сертифікація TÜV: Особливо важливо для ринків Європи, свідчить про те, що продукти пройшли суворі перевірки якості та безпеки

Для ентузіастів, які вивчають паралельні ковані колеса або подібні преміальні варіанти, підтвердження цих сертифікацій захищає ваші інвестиції. Як Rusch Wheels пояснює, якісні матеріали є основою якісних результатів — їхні ковані заготовки походять із заводів, які мають сертифікацію IATF 16949 та ISO 9001, і використовують повністю автоматизовані процеси з ультразвуковою детекцією матеріалів.

Стандарти якості у виробництві ободів

Що насправді відбувається всередині сертифікованого ковального підприємства, що робить таку велику різницю? Відповідь полягає в точних рішеннях гарячого кування та суворих протоколах контролю якості, які аматорські операції просто не можуть відтворити.

Виготовлення преміум-заготовок починається з перевірки матеріалу. На якісних підприємствах використовують ультразвукове обладнання для виявлення будь-яких внутрішніх дефектів алюмінієвих зливків перед початком кування. Згідно з документацією з виробництва коліс Rusch Wheels, їхні вироби виготовляються під екстремальним тиском 12 000 тонн із подальшою термообробкою за схемою T6, що забезпечує високоякісну багатонапрямну структуру зерна, яка надає максимальну міцність.

Процес виробництва кастомних коліс cnc на сертифікованих підприємствах зазвичай включає:

- Перевірка матеріалу: Вхідний алюмінієвий сплав проходить перевірку хімічного складу та ультразвукову діагностику на наявність внутрішніх дефектів

- Точне кування: Злитки нагрівають і піддають високому тиску, при цьому параметри температури та сили безперервно контролюються

- Термічна обробка: Процеси термообробки за схемою T6 чітко контролюються для досягнення оптимальних властивостей матеріалу

- CNC обробка: Лази та фрезерні верстати з комп'ютерним керуванням забезпечують точність, що вимірюється тисячними частками дюйма

- Перевірка розмірів: Кожен критичний розмір перевіряється відповідно до інженерних специфікацій перед продовженням

- Підготовка поверхні: Ручне шліфування, полірування та блискавання підготовляють поверхні до нанесення покриття

- Фінішне виконання: Багаторазові цикли нанесення покриття та випалювання забезпечують міцні й однакові фінішні покриття

- Остаточна перевірка: Перевірка биття, візуальний огляд та документування перед відправкою

Саме такий рівень контролю процесу пояснює, чому ковані диски від сертифікованих виробників мають підвищену ціну — і чому ця надбавка часто відображає реальну цінність, а не маркетингову націнку.

Вибір виробничого партнера

Чи виготовляєте ви ковані диски для бездорожжя чи ексклюзивні зразки для вулиці — вибір виробничого партнера безпосередньо впливає на результат. Ось що відрізняє якісних постачальників від решти:

Власний інженерний потенціал: Якісні виробники мають інженерні команди, які можуть переглянути ваші специфікації, виявити потенційні проблеми та оптимізувати конструкції для можливості виробництва. Цей досвід запобігає дорогим помилкам ще до початку виробництва.

Швидке прототипування: Можливість швидкого виготовлення прототипів компонентів — іноді всього за 10 днів — дозволяє провести перевірку перед запуском повномасштабного виробництва. Для нестандартних характеристик барабанів ця можливість є надзвичайно цінною.

Інфраструктура тестування: Окрім сертифікацій, слід звертати увагу на виробників, які ретельно тестують свою продукцію. Як зазначено у довідці Flexi Forge, авторитетні виробники проводять випробування на ударний вплив, випробування на витривалість при проходженні поворотів, радіальні випробування на витривалість та випробування на обертальне згинання, щоб гарантувати структурну цілісність.

Компанії, такі як Shaoyi (Ningbo) Metal Technology є прикладом атестованої точності кування, яку мають шукати серйозні виробники дисків. Їхнє сертифіковане відповідно до IATF 16949 підтвердження, власне інженерне забезпечення та можливості швидкого прототипування демонструють стандарти, які мають бути притаманні виробництву якісних компонентів барабанів. Розташовані поблизу порту Нінбо, такі виробники пропонують виробництво, що відповідає глобальним вимогам, з ефективною логістикою — фактори, що мають значення під час закупівлі кованих дисків для вашого проекту.

Сертифікація підтверджує можливості, але тільки тестування доводить продуктивність — шукайте виробників, які роблять і те, й інше.

Інвестиції в правильно підібрані компоненти барабана окупляються протягом усього терміну експлуатації вашого колеса. Якісні ковані барабани від сертифікованих виробників стійкі до проблем із пористістю, нестабільними властивостями матеріалу та передчасним виходом з ладу, які характерні для дешевших аналогів. Коли ваші колеса — це єдина річ між вашим автомобілем і дорогою, ця різниця у якості має величезне значення.

Ознайомившись із основами закупівлі, ви готові об'єднати все в чітку систему прийняття рішень — підхід за допомогою контрольного списку, який забезпечить успішний вибір індивідуального барабана від технічних специфікацій до встановлення.

Упевнений вибір індивідуального барабана

Ви засвоїли технічні знання, зрозуміли відмінності у конструкції та дослідили практичне застосування — тепер час об'єднати все це в конкретні рішення. Незалежно від того, чи підбираєте ви барабани для ефектного образу або для трекового літака на вихідних, ця остаточна схема допоможе врахувати всі ключові фактори, що відрізняють успішні колісні проекти від дорогих помилок.

Чек-лист для підбору індивідуальних барабанів

Перш ніж розміщувати замовлення на справжні ковані диски, пройдіть цей системний процес. Кожен крок базується на попередньому, формуючи повну специфікацію, яку виробники зможуть точно виконати:

- Визначте основне призначення: Будьте абсолютно чесними тут. Чи буде цей автомобіль використовуватися на трекових днях, щоденних поїздках, вихідних шоу чи серйозній позадорожній експлуатації? Ваша відповідь визначає кожне наступне рішення. Для трекових версій потрібні легкі повністю ковані обода; для шоу-версій важлива естетика глибокого виступу; щоденні водії потребують міцності, яка витримає паркувальні майданчики. Не вказуйте глибину для шоу-авто, якщо автомобіль регулярно стикається з бордюрами.

- Виміряйте всі зазори автомобіля: Візьміть свої вимірювальні інструменти та зафіксуйте кожну важливу розмірність — відстань від арки до ступиці, виступ гальмівного супорта, зазор компонентів підвіски при повному повороті керма, та доступний простір як на робочій висоті, так і при повній компресії. Ці виміри стануть вашими жорсткими обмеженнями. Звіряйте свої дані з пропонованими глибинами ободів перед остаточним вибором.

- Оберіть стиль виступу: Після підтвердження зазорів виберіть між варіантами зі сходинкою, зворотнім фланцем, глибоким фланцем або стандартною конфігурацією. Враховуйте, як кожен стиль впливає на бажаний візуальний образ. Пам’ятайте, що ковані диски та інші преміальні варіанти пропонуються з різними типами фланців — оберіть профіль, який забезпечить потрібний естетичний ефект у межах наявного зазору.

- Виберіть метод виготовлення: Підберіть конструкцію відповідно до ваших пріоритетів. Повністю ковані ободи забезпечують максимальне зменшення ваги для високопродуктивних застосувань. Варіанти з протягуванням зрівноважують вартість та можливості для повсякденного використання. Литі ободи підходять для бюджетних проектів, де оптимізація ваги не є критичною. Для ентузіастів, які цінують класичні дизайни, такі як fikse fm10, важливо розуміти, що якість виготовлення має таке саме значення, як і стилістична спадщина.

- Перевірте сертифікації виробника: Цей крок захищає ваші інвестиції та вашу безпеку. Переконайтеся, що обраний постачальник має сертифікації IATF 16949, ISO 9001, JWL або еквівалентні. Запитуйте документи — легітимні виробники охоче надають підтвердження. Сертифікація якості свідчить про стабільні процеси, які забезпечують надійні ковані диски, яким можна довіряти на високих швидкостях.

Рухаючись вперед із впевненістю

Коли ваш контрольний список завершено, ви готові чітко визначити вимоги до конструкції бочки, які виробники зможуть точно виконати. Але ось останній аспект: чи виготовляються ковані колеса виключно з алюмінію? Так — якісні ковані диски використовують алюмінієві сплави авіаційного класу, зазвичай 6061-T6, через оптимальне співвідношення міцності та ваги. Хоча в інших сферах можуть виникнути запитання про те, що таке коване вуглепластикове волокно, алюміній залишається основним матеріалом для виготовлення колісних дисків.

Ваш комплект специфікацій повинен включати:

- Передбачене застосування та умови експлуатації

- Повні виміри кліренсу транспортного засобу

- Бажаний стиль фартуха та глибину бочки

- Вимоги до ширини та зсуву

- Перевага щодо методу виготовлення

- Специфікації щодо обробки

При оцінці потенційних постачальників надавайте пріоритет тим, хто демонструє наявність внутрішніх інженерних можливостей і опцій швидкого прототипування. Виробники, такі як Shaoyi (Ningbo) Metal Technology є прикладом стандартів, які слід шукати: сертифікація IATF 16949, суворий контроль якості та здатність виготовляти прототипи всього за 10 днів. Їхнє виробництво, що відповідає глобальним вимогам, і близькість до великих морських портів спрощують закупівлю спеціальних ковано-зварних компонентів.

Знання, отримані вами завдяки цьому посібнику, перетворюють вас з пасивного покупця на грамотного замовника. Ви розумієте, чому важливий тип стакана, як метод виготовлення впливає на експлуатаційні характеристики та які вимірювання забезпечують правильне прилягання. Ви усвідомлюєте вартісну пропозицію преміальних компонентів і знаєте, які сертифікації підтверджують можливості виробника.

Вибір індивідуального кованого барабана колеса — це не про те, щоб знайти найдешевший варіант або найагресивніший зовнішній вигляд, а про точне узгодження потрібних характеристик з вашими конкретними вимогами до конструкції.

Маючи на озброєнні правильні специфікації та постачальників з сертифікованою якістю, ваш проект індивідуального барабана переходить із концепції в реальність із впевненістю. Колеса, які ви встановите, забезпечать потрібну посадку, продуктивність і естетичний вигляд, адже ви приділили час, щоб точно зрозуміти, що вам потрібно, перш ніж розміщувати замовлення.

Поширені запитання щодо типів індивідуальних кованих барабанів коліс

1. Які існують типи кування коліс?

Три основні типи кованих дисків: повністю ковані, флоп-формовані (ротаційно ковані) та литі. Повністю ковані диски виготовляються з цільних заготовок алюмінію під тиском 8000–10000 тонн, що забезпечує найлегший і найміцніший варіант. Диски флоп-формованого типу поєднують лиття передньої частини з формуванням обичайки за допомогою обертання та пресування, пропонуючи компроміс між вартістю та продуктивністю. Литі диски виготовляються шляхом заливання розплавленого алюмінію у форми — найбільш доступний, але й найважчий варіант. Кожен метод створює різні характеристики обичайки, що впливають на вагу, міцність і можливості для кастомізації.

які диски BBS є кованими?

BBS пропонує кілька лінійкових кованого колеса, включаючи FI-R із характерними фрезерованими спицями та Le Mans із класичним дизайном сітки для автоспорту. Обидва виготовлені з високоякісного кованого алюмінію для максимальної міцності та мінімальної ваги. BBS створила технологію лиття-ковання у 1983 році, і їхні ковані колеса продовжують задавати стандарти галузі. Вибираючи ковані колеса BBS, можна обрати моноблокову, 2-частинну або 3-частинну конструкцію — кожна з яких пропонує різні варіанти налаштування обода для оптимальної посадки та естетичних переваг.

3. З чого виготовлені спеціальні ковані колеса?

Преміум спеціалізовані ковані диски зазвичай виготовляються з алюмінієвого сплаву авіаційного класу 6061-T6. Цей матеріал забезпечує ідеальне поєднання міцності та ваги, стійкості до корозії й оброблюваності для застосування у колесах. Процес термічної обробки T6 оптимізує механічні властивості алюмінію. Хоча в деяких моторсортних застосуваннях для ще меншої ваги використовуються магнієві сплави, алюмінієвий сплав 6061-T6 залишається стандартом для дорожніх і спортивних кованих дисків завдяки балансу продуктивності, довговічності та вимог до обслуговування.

4. У чому різниця між конфігураціями барильєрів ізі ступінчастим і зворотним фальцем?

Барабани зі східчастим краєм мають видиму уступ або зниження між поверхнею кріплення фланця та зовнішнім краєм, що створює вигляд, натхненний автоспортом, і дозволяє збільшувати діаметр. Барабани з реверсивним краєм (плоским краєм) мають гладку, безперервну поверхню без уступу, забезпечуючи сучасний вигляд, при якому обличчя колеса виглядає більшим. Ключова відмінність полягає в сумісності — східчасті краї вимагають східчастих внутрішніх барабанів, тоді як реверсивні краї можна використовувати лише з плоскими барабанами. Поєднання конфігурацій створює точки напруження, витоки повітря та небезпечну збірку коліс.

5. Чи варте підвищеної ціни колеса з трьох частин, виготовлені штампуванням?

Трикомпонентні ковані колеса виправдовують свою високу ціну можливістю відновлення, адаптивністю та довготривалою економічною вигодою. На відміну від моноблочних конструкцій, де пошкодження призводить до повної заміни, трикомпонентна будова дозволяє замінювати окремі елементи — пошкоджений борт набагато дешевше замінити, ніж увесь диск. Ви також можете змінити розмір обода, щоб використовувати інші розміри шин або підлаштувати підвіску, не купуючи нові колеса повністю. Якісні трикомпонентні ковані колеса від сертифікованих виробників зазвичай служать 7–10 років і зберігають високу ліквідність, що робить їх вигідним варіантом для поступового тюнінгу та справжніх ентузіастів.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —