Переваги індивідуальних кованих гайок, які запобігають відмовам коліс

Розуміння індивідуальних кованих гайок-шпильок та їх значення

Кожного разу, коли ви прискорюєтеся, гальмуєте або проходите різкий поворот, ваші колеса піддаються величезним навантаженням. Що утримує їх міцно прикріпленими до вашого автомобіля? Ці маленькі, але потужні кріплення, які називаються гайками-шпильками. Хоча більшість водіїв навіть не замислюються над цим, кріплення коліс є життєво важливим зв'язком між вашим автомобілем і дорогою під ним. Якщо цей зв'язок порушується, наслідки можуть варіюватися від незручностей до катастрофічних.

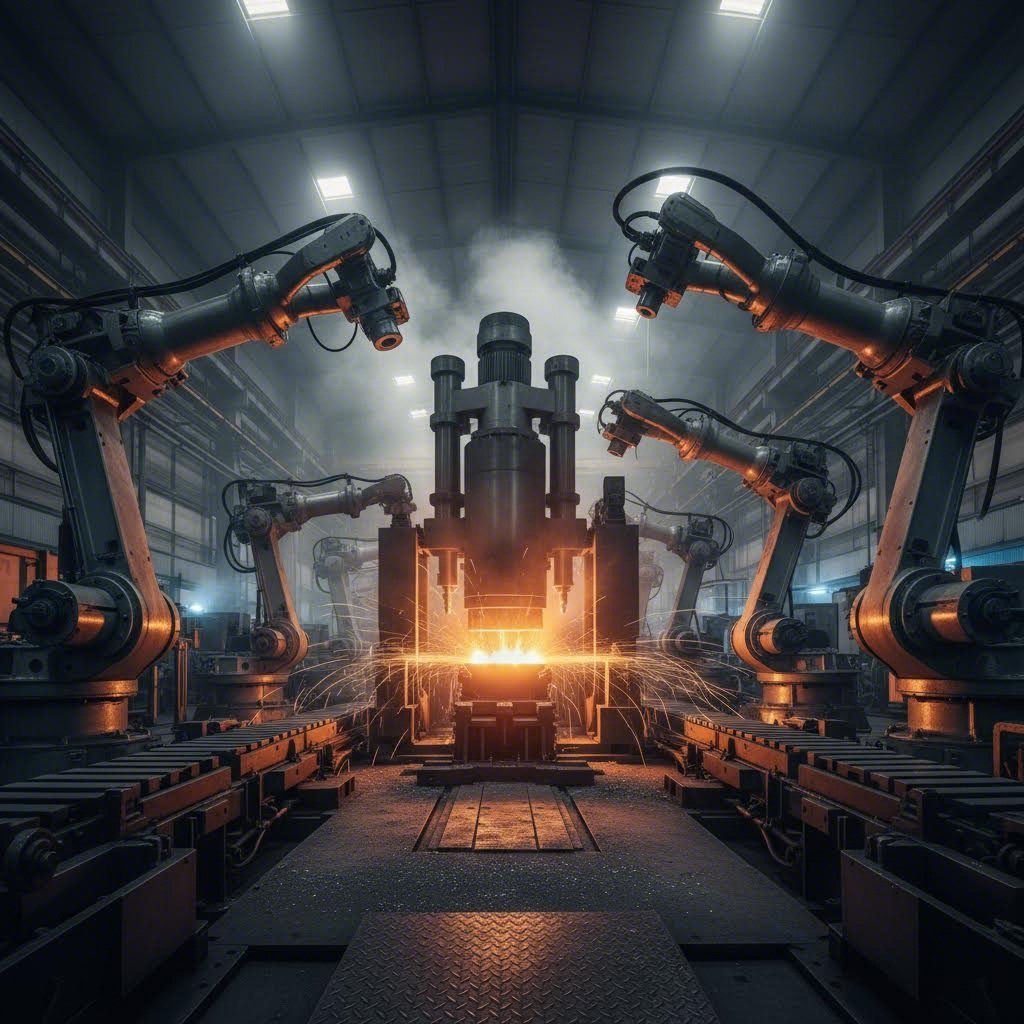

Користувацькі штамповані гайки-болти встановлюють золотий стандарт у технології кріплення коліс. На відміну від литих аналогів, які заливаються у форми, або оброблених версій, виготовлених із пруткової заготовки, штамповані гайки-болти проходять інтенсивний виробничий процес, який кардинально змінює внутрішню структуру металу. Ця різниця має значення, чи щодня ви їздите на роботу, чи випробовуєте граничні можливості свого автомобіля під час вихідних, чи бере участь у змаганнях.

Пояснення різниці у технології штампування

Уявіть собі шматок металу, стиснутий під екстремальним тиском — іноді понад 2000 тонн сили. Цей процес не просто надає матеріалу потрібної форми; він фундаментально перебудовує його молекулярну структуру. Під час штампування метал нагрівають, а потім стискають, змушуючи його зернисту структуру вирівнюватися у безперервних напрямках, які повторюють контури деталі.

Литі гайки, порівняно, виготовляються з розплавленого металу, який заливається у форми. Хоча цей метод дозволяє створювати складні форми та забезпечує нижчу вартість виробництва, він призводить до випадкової структури зерна, що може спричиняти внутрішні порожнини та слабкі місця. Гайки, виготовлені шляхом обробки на верстатах, виготовляються із суцільних заготовок-штирків і мають достатню міцність, але процес різання порушує природний напрямок зерна, створюючи потенційні точки напруження.

Уявіть собі структуру деревини. Коли ви ріжете поперек волокон, матеріал значно послаблюється. Кування подібне до роботи вздовж волокон — воно зберігає та посилює природні шляхи міцності. Незалежно від того, чи ви обираєте суцільні гайки для довговічності, титанові гайки для зменшення ваги чи тюнінгові гайки для сумісності з колесами від сторонніх виробників, розуміння цієї різниці у виробництві допоможе вам ухвалити обґрунтоване рішення.

Чому важлива структура зерна для кріплення коліс

За словами експертів з кування компанії Queen City Forging, вирівняна структура зерна в кованих деталях усуває внутрішні дефекти, такі як пористість, і забезпечує рівномірну щільність по всьому матеріалу. Це безпосередньо забезпечує вищу втомну міцність — важливо, коли ваші гайки-болти піддаються тисячам циклів навантаження від прискорення, гальмування та сил при поворотах.

Процес кування також дозволяє здійснити обробку під тиском, при якій контрольована деформація збільшує щільність дислокацій у кристалічній структурі металу. Це робить готову деталь твердішою і стійкішою до деформації під навантаженням. Для автолюбителів, які регулярно навантажують свої автомобілі, або тих, хто модернізував компоненти, наприклад, клапан скидання тиску для збільшення наддуву, ця металургійна перевага забезпечує реальну впевненість.

У цьому посібнику ви знайдете об'єктивну, незалежну від виробника інформацію про все: від вибору матеріалів та вимог сумісності до правильних методів установки. Незалежно від того, чи модернізуєте ви для безпеки, продуктивності чи естетики, розуміння переваг кованого кріплення дозволить вам зробити правильний вибір для вашого конкретного застосування.

Переваги міцності та довговічності кованої конструкції

Ви чули, що ковані гайки міцніші за литі аналоги — але що це насправді означає для надійного кріплення коліс на швидкостях автостради? Відповідь полягає в металознавстві, яке багато конкурентів згадують, але рідко пояснюють. Коли ви зрозумієте, чому кування створює кращі компоненти, ви зрозумієте, чому інвестування в якісні гайки стає рішенням у сфері безпеки, а не просто модернізацією.

Процес кування усуває внутрішні порожнини та пористість, властиві литим деталям. Згідно з дослідженнями галузі, що порівнюють ковані та литі компоненти , ковані деталі зазвичай мають приблизно на 26% вищу міцність на розрив і близько на 37% вищу витривалість у порівнянні з литими аналогами. Це не маргінальні покращення — це принципово різні експлуатаційні характеристики під навантаженням.

Чому така велика різниця? При литті метал кристалізується з випадковою орієнтацією зерен, утворюючи мікроскопічні слабкі точки, де можуть виникати тріщини. Кування стискає й вирівнює ці зерна, формуючи неперервні структурні потоки, ефективно усуваючи внутрішні пори й забезпечуючи однорідну щільність по всій деталі. Найкращі гайки-болти для тюнінгових дисків використовують цю структурну перевагу, щоб витримувати підвищені навантаження, характерні для агресивного стилю водіння.

Покращена витривалість під навантаженням

Кожного разу, коли ви різко прискорюєтеся, гальмуєте або проходите повороти, ваші гайки-барабанчики зазнають багаторазових циклів навантаження. Це циклічне навантаження не призводить до миттєвого пошкодження — натомість, пошкодження накопичуються поступово через процес, який називається втома металу. Саме тут ковані деталі справді випромінюють переваги.

Дослідження, опубліковані в Журнал з металознавства досліджував характеристики втоми між кованими та некованими алюмінієвими сплавами. Результати були вражаючими: ковані зразки демонстрували значно довший термін втомного життя та набагато менший розкид у результатах випробувань. Ще важливіше те, що процес кування підвищив втомну міцність і зменшив варіативність — це означає, що ковані компоненти працюють стабільно, а не хаотично.

Що спричиняє цю перевагу у стійкості до втоми? Дослідження показало, що неметалеві матеріали містять більші внутрішні включення та дефекти, які виступають місцями ініціювання тріщин. Під дією повторних навантажень тріщини розвиваються саме з цих слабких точок. У кованих матеріалах максимальний розмір включень менший (13 мкм проти 21 мкм на еквівалентних рівнях довіри), що значно зменшує ризик руйнування за умов високоциклового навантаження.

Зверніть увагу, якого навантаження зазнають гайки кріплення колеса під час звичайного руху:

- Сили прискорення що діють на різьбове з’єднання

- Навантаження від гальмування що передаються через вузол ступиці колеса

- Навантаження від поворотів створюючи бічні зусилля на поверхнях кріплення колеса

- Вібраційне навантаження від нерівностей дороги та шуму підшипників гальм на різних частотах

- Термічний цикл від тепла гальм, що передається через ступицю

Гайка з титану або якісний варіант із хромомолібденової сталі витримує ці повторювані навантаження завдяки вирівняній структурі зерна, тоді як литі аналоги швидше накопичують втомні пошкодження у внутрішніх слабких місцях.

Стабільне затискне зусилля протягом часу

Підтримання належного затискного зусилля колеса — це не одноразова дія, а постійна вимога протягом усього терміну експлуатації гайок. Ковані гайки забезпечують вимірні переваги щодо збереження затискного зусилля, що безпосередньо впливає на безпеку.

Коли ви затягуєте гайку до заданого моменту, ви фактично трохи розтягуєте її, щоб створити затискне зусилля, яке надійно утримує колесо. З часом кілька факторів послаблюють це затискне зусилля:

- Термічне розширення і стискання від циклічного нагрівання та охолодження

- Вибухоподібне осідання спряжених поверхонь

- Релаксація напружень усередині матеріалу кріпильного елемента

- Знос різьби від багаторазового встановлення та демонтажу

Ковані гайки ефективніше протистоять цим механізмам деградації, оскільки їхня щільна, позбавлена порожнин структура зберігає розмірну стабільність під дією термічних напружень. Вирівняна зерниста структура також забезпечує вищу цілісність різьби, зберігаючи точне зачеплення навіть після багатьох замін коліс.

Дані дослідження підтверджують це практичне спостереження: ковані компоненти демонстрували більш стабільні характеристики втоми з меншим розкидом продуктивності. Ця стабільність забезпечує передбачувану поведінку затиснення — ви будете впевнені, що ваші колеса надійно зафіксовані, а не гадати, чи поступово послаблюється кріплення.

Для автомобілів, що використовуються щодня, це означає меншу необхідність повторного затягування та більшу впевненість під час сезонної заміни шин. Для ентузіастів високопродуктивних автомобілів, які навантажують їх агресивним стилем їзди, трековими днями чи активною їздою дорогами з вигинами, стабільне затискне зусилля запобігає поступовому послабленню, яке може призвести до катастрофічного відділення колеса.

Розуміння цих металургійних основ допомагає пояснити, чому якісне коване кріплення має підвищену ціну. Ви платите не просто за торгову марку чи естетичне покриття — ви інвестуєте в фундаментальні властивості матеріалу, які безпосередньо впливають на те, чи залишаться ваші колеса закріпленими після тисяч кілометрів реальної експлуатації. Тепер, коли ми розглянули основу міцності, давайте дослідимо, як різні матеріали впливають на ці характеристики продуктивності.

Повне порівняння матеріалів для кованих гайок-болтів

Тепер, коли ви розумієте, чому кування забезпечує вищу міцність, наступне запитання полягає в тому: який матеріал забезпечує найкращі характеристики саме для ваших потреб? Купуючи гайки-болти для коліс сторонніх виробників, ви зустрінете чотири основні варіанти — кожен з виразними характеристиками, що робить їх ідеальними для різних сфер застосування. Давайте розшифруємо, що насправді означають ці специфікації матеріалів.

Звучить складно? Не обов'язково. Уявіть вибір матеріалу як вибір шин: гонковий склад чудово працює на сухому асфальті, але гіркує у мокрих умовах. Аналогічно, кожен матеріал гайок-ступиць добре себе показує в певних умовах, проте має компроміси в інших. Розуміння цих відмінностей запобігає дорогим помилкам і забезпечує відповідність колісного кріплення вашим умовам експлуатації.

Розшифровка класів матеріалів

Коли ви бачите позначення на кшталт "4140 хромомолі" або "7075-T6 алюміній", це не маркетингові терміни — це точні специфікації матеріалів, що визначають їх експлуатаційні характеристики. Ось що насправді означають ці класи:

сталь 4140 хромомолі: Це позначення вказує на хром-молібденову леговану сталь із певним вмістом вуглецю (0,40 %) та легувальних елементів. Хром підвищує твердість і зносостійкість, тоді як молібден покращує міцність при підвищених температурах. Цей матеріал забезпечує чудовий баланс міцності та ваги для високопродуктивних застосувань, що робить його популярним вибором серед ентузіастів, які шукають довговічність без надлишкової маси.

алюміній 7075-Т6: «7075» означає алюмінієвий сплав, у якому цинк є основним легувальним елементом, що забезпечує одну з найміцніших доступних алюмінієвих композицій. «Т6» вказує на процес загартування — термічну обробку розчину та штучне старіння, що максимізує міцність. Незважаючи на вражаючу легкість, цей матеріал потребує обережного підходу при застосуванні в умовах високих температур.

Титан 5-го класу (Ti-6Al-4V): Ця специфікація титанової гайки аерокосмічного класу вказує на сплав, що містить 6 % алюмінію та 4 % ванадію. Згідно з Дослідженням Tire Hardware порівняння титану , титан 5-го класу забезпечує межу міцності на розрив 950 МПа — значно перевершує стандартні сталеві болти з межею 800 МПа — і при цьому важить на 50% менше. Преміум-варіанти, такі як кріплення Hyperion із титану, використовують цей клас для досягнення максимальної продуктивності.

Нержавіюча сталь (304 або 316): Ці марки позначають хромонікелеві сплави, оптимізовані для стійкості до корозії. Марка 316 містить молібден, що забезпечує підвищену захист від хлоридів (дорогового солілення), що робить її ідеальною для експлуатації в складних погодних умовах. Однак нержавіюча сталь зазвичай має нижчу міцність порівняно з хроммолі при однаковій вазі.

Підбір матеріалу під ваше застосування

Вибір правильного матеріалу залежить від пріоритетів, які важливі саме для ваших умов експлуатації. У наведеній нижче таблиці порівняння наведено ключові характеристики всіх чотирьох матеріалів:

| Матеріал | Міцність на розрив | Вага | Стійкість до корозії | Термовідносність | Ідеальні випадки використання |

|---|---|---|---|---|---|

| хромомолібденова сталь 4140 | Дуже висока (850–1000 МПа) | Найважчі | Помірна (потребує покриття) | Чудово | Залікові дні, буксирування, спортивне керування |

| 7075-T6 Алюміній | Помірна (570 МПа) | Найлегші | Хороша (анодування покращує) | Обмежений | Показ транспортних засобів, легкі конструкції, помірне використання на дорогах |

| Титан марки 5 | Висока (950 МПа) | на 50% легше за сталь | Відмінно (природна стійкість) | Чудово | Використання на треку, ентузіасти продуктивності, вологий клімат |

| Нержавіюча сталь (316) | Помірна-висока (580 МПа) | Подібно до хроммолю | Чудово | Добре | Приморські райони, зимове використання, повсякденна експлуатація |

Коли ви вирішуєте між цими варіантами, враховуйте, що відбувається під час агресивного керування. Болти для коліс із титану зберігають свою міцність навіть під час повторюваних циклів нагріву від сильного гальмування — ситуацій, у яких алюміній може розм'якшуватись і втрачати затискне зусилля. Дослідження Tire Hardware підтверджує, що титан «зберігає свою міцність і структуру навіть за умов високих температур на треку», тоді як сталь може розширюватись і потенційно ослаблятись.

Зменшення ваги потребує уважного розгляду. Так, титан забезпечує значне зниження ваги порівняно зі стальними деталями — приблизно на 50% легше для компонентів із еквівалентною міцністю. Алюміній дозволяє зекономити ще більше ваги, але це супроводжується певним зниженням міцності, що обмежує його придатність для агресивного водіння. Для спеціалізованих трекових автомобілів або конструкцій, орієнтованих на зменшення непідтримуваної маси, титан є оптимальним варіантом: значне зменшення ваги без погіршення надійності.

Проте для багатьох водіїв, які користуються автомобілями щодня, хромомолібденова сталь залишається практичним вибором. Вона забезпечує відмінну міцність за нижчою ціною, чудово витримує високі температури та довела свою довговічність на мільйонах кілометрів у реальних умовах експлуатації. Перевага у вазі порівняно з титаном стає незначною для звичайного вуличного водіння, де незначна різниця у масі обертових елементів не впливатиме помітно на прискорення чи керованість.

Ваш клімат також впливає на вибір матеріалу. Якщо ви живете там, де взимку дороги посипають дорожньою сіллю, стійкість нержавіючої сталі або титану до корозії стає реальною перевагою порівняно з хроммолібденовою сталью, яка потребує захисних покриттів, щоб запобігти іржавінню. Природна стійкість титану до корозії означає, що ваша інвестиція зберігатиме свій вигляд і структурну цілісність роками, навіть у жорстких прибережних або північних умовах.

Після того як характеристики матеріалів з'ясовано, наступним важливим рішенням стає сумісність. Найміцніший у світі титановий болт не зможе захистити ваші колеса, якщо він не відповідає типу сідла та параметрам різьби вашого автомобіля.

Основи сумісності типів сідел та кроку різьби

Ви вибрали преміальний кованого матеріалу з відмінними характеристиками міцності, але це нічого не дає, якщо ваші гайки-болти фактично не підходять до вашого автомобіля. Сумісність може здатися простою, проте саме тут більшість ентузіастів припускаються дорогих помилок. Використання неправильного типу конуса чи кроку різьби створює небезпечні умови, які не може компенсувати жодна якість матеріалу. Розглянемо ключові специфікації, які слід перевірити перед покупкою замінних гайок-болтів.

Ось у чому справа: спеціальна гайка, розроблена для одного застосування, може стати ризиком у іншому. Невідповідність типів конуса перешкоджає правильному контакту з колесом, тоді як неправильний крок різьби призводить до зрізання ниток і послаблення з'єднання. Розуміння цих основних принципів захищає як ваші вкладення, так і вашу безпеку.

Керівництво з сумісності типів конуса

«Сидіння» — це поверхня, на якій гайка стикається з колесом. Цей стик має бути точним: неправильно встановлена гайка не розподілятиме затискне зусилля належним чином, що може призвести до переміщення колеса або концентрації напруження, яке пошкоджує монтажну поверхню колеса.

На ринку автотранспорту домінують три основні типи сидінь:

Конічний/з укосом (60 градусів): Найпоширеніша конфігурація для тюнінгових коліс і багатьох вітчизняних автомобілів. Має похилу поверхню, яка центрує гайку під час затягування, створюючи клинову дію, що підвищує надійність затиску. Якщо ви шукаєте спеціальні гайки для оновлених тюнінгових коліс, найімовірніше, вам знадобляться саме конічні сидіння.

Кульовий/сферичний (сферичний) Переважно зустрічаються на європейських транспортних засобах, зокрема BMW, Mercedes-Benz, Audi та Volkswagen. Мають заокруглену поверхню посадки, яка контактує з відповідним вигнутим гніздом на диску. Для болтів із кульовим посадковим місцем необхідне точне узгодження радіусів — використання конічної гайки на диску з кульовим посадковим місцем призводить до точкового контакту замість правильного поверхневого прилягання.

Плоскі/Маг (тип шайби): Поширені на певних японських транспортних засобах і спеціальних колесах від сторонніх виробників, призначених для автоперегонів або показових цілей. Мають плоску посадкову поверхню з інтегрованою або окремою шайбою, яка розподіляє навантаження на більшій площі. Деякі колеса типу «маг» вимагають саме такої конфігурації, щоб запобігти пошкодженню тонких монтажних фланців.

Ніколи не припускайте, що ваші нові колеса мають той самий тип посадки, що й оригінальні колеса. Завжди перевіряйте вимоги до типу посадки в специфікаціях виробника коліс перед придбанням кріпіжних елементів.

Проста ідентифікація кроку різьби

Крок різьби визначає, чи гайка ступеня може бути накручена на шпильки колеса вашого автомобіля. За даними DrivenProducts.com, неправильний крок різьби призводить до того, що гайки «затискаються під час затягування і не повністю зачіпляються» — це створює ризик пошкодження різьби та потенційної втрати колеса.

Специфікації різьби поєднують два виміри: діаметр різьби та крок. Вони позначаються у форматах, таких як M12x1.5 (метрична) або 1/2"-20 (американський стандарт). Перше число вказує діаметр різьби; друге визначає відстань між витками (у метричній системі — в міліметрах) або кількість витків на дюйм (американський стандарт).

Поширені кроки різьби варіюються залежно від регіону виробника:

- M12 x 1.5: Honda, Acura, Toyota, Lexus, Mazda, Mitsubishi та багато інших японських і вітчизняних автомобілів

- M12 x 1.25: Infiniti, Nissan, Subaru та окремі інші виробники

- M14 x 1.5: Багато сучасних вантажівок, позашляховиків і європейських автомобілів, що потребують більших кріпильних елементів

- M14 x 2.0: Виберіть застосування для важкого режиму роботи

- 1/2"-20:Класичні американські автомобілі та деякі сучасні вітчизняні моделі

- 9/16"-18:Більші вітчизняні автомобілі та вантажівки

Як визначити правильні технічні характеристики? Почніть з інструкції до вашого автомобіля, у якій зазвичай наведено заводські специфікації гайок колісних болтів. Крім того, ви можете виміряти наявні кріплення за допомогою калібру ходу різьби, який можна знайти в будь-якому магазині автозапчастин. Примітки DrivenProducts що ви також можете взяти наявну гайку до місцевого магазину господарських товарів і накрутити її на болти, які вони мають, щоб підтвердити розмір

Для європейських автомобілів пам'ятайте, що багато виробників — включаючи Audi, BMW та Mercedes — використовують колісні болти замість комбінації шпилька-гайка, яка поширена на азійських і вітчизняних автомобілях. Ця відмінність має значення під час покупки, оскільки замінні гайки не підійдуть до систем із болтами.

Під час вимірювання наявних гайок кріплення коліс необхідно перевірити тип фаски та параметри різьби перед замовленням заміни. Штангенциркуль допомагає точно визначити діаметр різьби, а калібр кроку — крок різьби. Якщо ви встановлюєте неоригінальні диски, переконайтеся, чи потрібен інший тип фаски, ніж у штатній конструкції — це часто трапляється під час переходу з оригінальних комплектуючих на неоригінальні.

Наслідки неправильного підбору розміру виходять за межі простої складності при встановленні. Перекос різьби пошкоджує шпильки кріплення коліс, які потім потрібно дорого замінювати. Невідповідне прилягання кріпіжних елементів призводить до нерівномірного затягування, що може призвести до тріщин на поверхні кріплення колеса або до поступового ослаблення. Такі поломки можуть статися раптово й без попередження, тому перевірка специфікацій є обов’язковою перед першим монтажем. Ознайомившись з вимогами щодо сумісності, розглянемо, коли справді потрібно переходити на спеціальні ковані кріпильні елементи, а коли штатного обладнання цілком достатньо.

Коли потрібні індивідуальні ковані гайки-барабани

Ось запитання, з яким стикаються багато ентузіастів: чи дійсно потрібні вам індивідуальні ковані гайки-барабани, чи стандартні деталі прекрасно впораються з завданням? Чесна відповідь повністю залежить від того, як ви використовуєте свій автомобіль. Хоча виробники проектують оригінальні гайки для роботи в нормальних умовах експлуатації, існує декілька сценаріїв, коли умови виходять за межі "нормальних" — і саме тоді розуміння реальних переваг кованого кріплення стає важливим.

Відкиньмо маркетингову шумиху та розгляньмо, коли оновлення має практичний сенс, а коли це просто естетичний вибір. Ці рекомендації щодо прийняття рішень заповнюють прогалину, яку більшість конкурентів ігнорують, залишаючи вас наодинці з питанням, чи вартість преміум-класу дає реальну користь саме для вашої ситуації.

Коли оригінальні гайки-барабани виявляються недостатніми

Заводські гайки для болтів працюють задовільно за умов, які передбачають виробники: повсякденні поїздки на роботу, іноді швидкісні дороги та типовий вплив погодних умов. Однак вони створені з метою балансування вартості, достатньої продуктивності та ефективності масового виробництва — а не для виняткового виконання в складних умовах експлуатації. Кілька сценаріїв демонструють їх обмеження:

Встановлення коліс сторонніх виробників: Коли ви встановлюєте колеса сторонніх виробників, заводські гайки для болтів часто не підходять. Різні типи конусів, вимоги до глибини та естетичні міркування зазвичай вимагають нового кріплення. Якщо ви використовуєте гайки для коліс Moto Metal або інших неоригінальних варіантів, спеціально припасовані ковані кріплення забезпечать правильне зачеплення та відповідний вигляд. Крім того, визначення розташування колеса (offset) для вашої нової конфігурації — це лише один із чинників сумісності; гайки мають точно відповідати специфікаціям ваших коліс.

Агресивні умови експлуатації: Оригінальні компоненти не розраховані на багаторазове навантаження під час активної їзди. Межа витривалості стандартних литих або оброблених гайок-шпильок може виявитися недостатньою, якщо ви постійно виправляєте обмеження продуктивності, особливо під час інтенсивного гальмування, що призводить до значного теплопередачі через ступицю.

Важкі варіанти буксирування: Буксирування причепів або перевезення важких вантажів збільшує сили, що діють на кріплення коліс. Додаткова вага підвищує навантаження під час прискорення, гальмування та проходження поворотів, а також сприяє збільшенню тепла в гальмівних системах, які працюють у напруженому режимі. Стандартні гайки-шпильки можуть зберігати достатню силу затягування за звичайних навантажень, але виявляються неспроможними впоратися з підвищеними вимогами, пов'язаними з тривалим буксируванням.

Вплив середовища: Якщо ви живете в прибережних районах або регіонах із інтенсивним використанням дорожньої солі під час зими, заводські кріплення — особливо сталь без покриття — з часом корозіюють. Ця корозія послаблює кріпильні елементи, ускладнює їх демонтаж і може призвести до заклинювання різьби, що пошкоджує гайки колісних болтів. Ковані титанові або нержавіючі варіанти набагато краще протистоять таким умовам.

Спортивні застосування, що вимагають кованого кріплення

Коли ви оцінюєте, чи потрібно модернізувати систему, враховуйте теплові навантаження, які ваш стиль керування створює на кріплення коліс. Згідно з дослідженнями титанових болтів , титановий сплав зберігає 90% своєї міцності при температурах до 300 °C, тоді як сталеві гайки досягають межі близько 250 °C після спеціальної термообробки. Алюміній, незважаючи на переваги у вазі, найбільше страждає — втрачаючи міцність, коли тепло гальм передається через ступицю під час агресивного керування.

Ця теплова поведінка має велике значення для любителів треку. Під час повторних інтенсивних гальмувань диски гальм можуть нагріватися понад 500 °C, і це тепло передається через ступицю до кріплення коліс. Колісні гайки від сторонніх виробників, виготовлені з титану або якісної хромомолібденової сталі, витримують ці цикли нагріву без зміни розмірів або втрати міцності, які характерні для алюмінію. Розуміння рейтингів UTQG допомагає вам підібрати шини, що відповідають вашим цілям у плані продуктивності, — і те саме уважне поєднання стосується й вибору колісного кріплення, яке не стане слабкою ланкою вашого автомобіля.

Наступні випадки використання найбільше виграють від використання спеціального кованого кріплення:

- Учасники трек-днів: Обирайте титан або хромомолібденову сталь для витримування багаторазових термоциклів і жорстких умов затягування. Найкращі замкові гайки для коліс для треку поєднують функції безпеки з термостійкістю.

- Учасники автокросу та змагань із точності проходження трас: Титан зменшує непідтримувану масу, зберігаючи міцність під час високих навантажень на поворотах.

- Спеціалізовані транспортні засоби для буксирування: Хромомолібденова сталь забезпечує максимальну міцність при тривалих великих навантаженнях за розумну ціну.

- Прихильники бездорожжя: Коване залізо краще витримує ударні навантаження та контакт із уламками порівняно з альтернативами; антикорозійні покриття подовжують термін служби в бруді та воді.

- Показові транспортні засоби та естетичні конструкції: Коване алюмінієве або титанове обладнання з нестандартними покриттями надає візуальне покращення, не погіршуючи структурної цілісності.

- Щоденні автомобілі для експлуатації в складних кліматичних умовах: Коване нержавіюче залізо або титан стійкі до корозії від дорожньої солі, зберігаючи надійну продуктивність.

Для типових водіїв, які долають помірну відстань без агресивного стилю їзди, штатні компоненти часто залишаються цілком достатніми. Переваги спеціальних кованого типу гайок-болтів стають найбільш суттєвими, коли ваш режим експлуатації перевищує звичайні межі — незалежно від того, чи це пов’язано зі спортивною їздою, великим навантаженням, впливом навколишнього середовища чи встановленням тюнінгових дисків, що вимагають інших характеристик.

Розуміння того, коли модернізація забезпечує реальну вигоду, а не лише маргінальне поліпшення, допомагає ефективно розподілити бюджет на модифікації. Оскільки ваш випадок використання вже зрозумілий, наступним ключовим фактором у реалізації всього потенціалу якісних компонентів коліс є правильне встановлення.

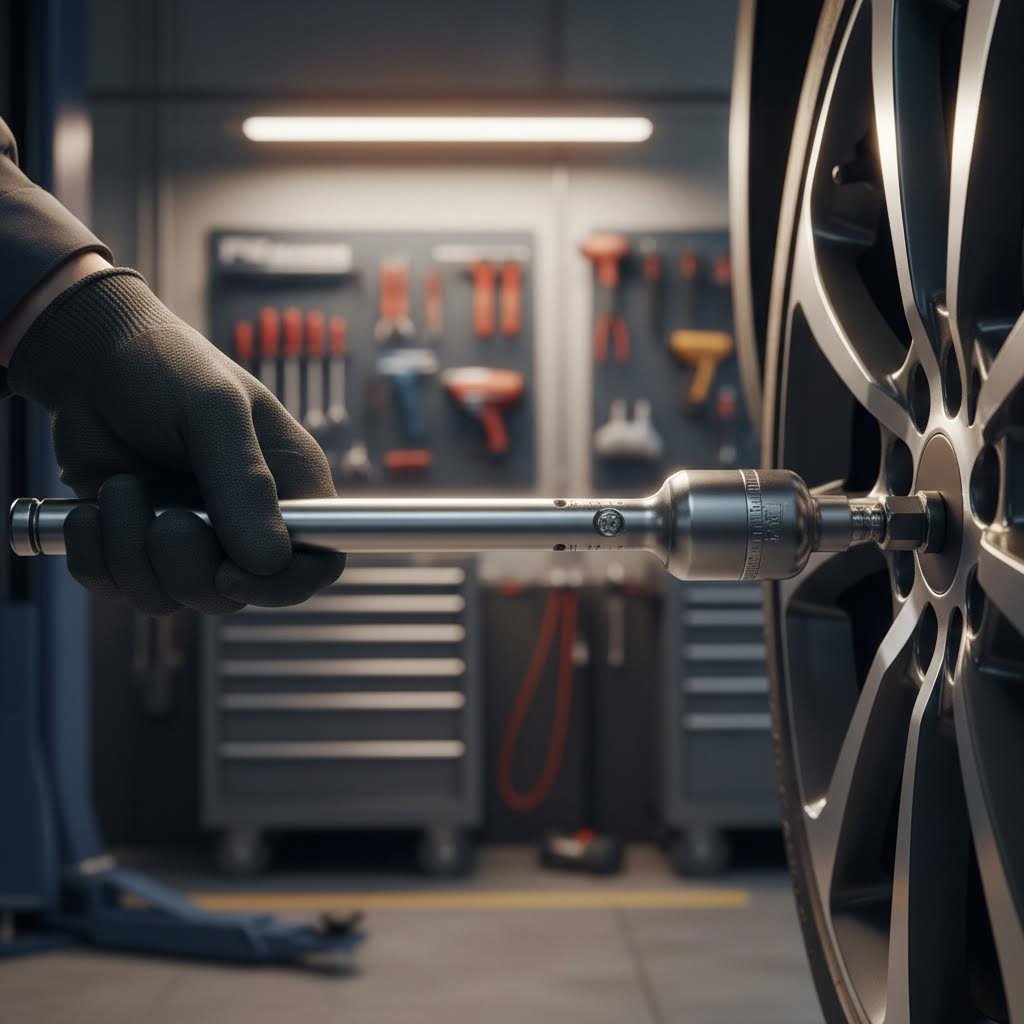

Правильне встановлення та вимоги до моменту затягування

Ви інвестували в якісні ковані гайки та перевірили їх сумісність — тепер саме процес установки визначатиме, чи отримаєте ви реальну користь від цих кованих гайок. Дивно, але саме на цьому етапі багато автолюбителів підривають ефективність власних оновлень. Неправильна установка може перетворити преміальне обладнання на джерело небезпеки, незалежно від якості матеріалу чи точності виготовлення.

Згідно Журнал Brake & Front End , "Багато хто вважає, що гайки потрібно затягувати до тих пір, поки їх не можна буде обернути. Це геть неправда. Ми вимірюємо крутний момент, але мета — досягти правильної сили затискання." Ця різниця має величезне значення: надмірне затягування пошкоджує різьбу і насправді може зменшити ефективність затискання, тоді як недостатнє затягування створює очевидний ризик ослаблення.

Специфікації крутного моменту за призначенням

Чому всі гайки не мають однакових специфікацій крутного моменту? Кілька факторів впливають на правильне значення для вашої конкретної конфігурації:

Розмір різьби: Різьба більшого діаметра (М14 проти М12) вимагає більших значень крутного моменту, оскільки задіює більше матеріалу й створює більше зусилля затягування за кожен оберт. Цей принцип ілюструє порівняння розмірів ключів для свічок запалювання — менші кріплення потребують меншого крутного моменту для досягнення належного натягу.

Властивості матеріалів: Різні матеріали по-різному реагують на прикладений крутний момент. Гайки з алюмінію зазвичай вимагають нижчих значень крутного моменту, ніж їхні сталеві аналоги, оскільки модуль пружності алюмінію нижчий, і він легше розтягується. Надмірне затягування може призвести до постійної деформації або зриву різьби.

Застосування для транспортного засобу: Виробники вказують значення крутного моменту залежно від ваги колеса, очікуваних навантажень та конструкції ступиці. Для компактного седана може бути встановлено 80 фут-фунтів (приблизно 108 ньютон-метри), тоді як важковантажний вантажівка потребує 140 фут-фунтів або більше. Завжди перевіряйте вимоги саме для вашого транспортного засобу.

Наведені нижче загальні рекомендації застосовуються, коли специфікації виробника недоступні, згідно з OnAllCylinders :

| Розмір нитки | Діапазон крутного моменту (фут-фунти) | Діапазон крутного моменту (Нм) |

|---|---|---|

| M12 x 1.25 | 70-80 | 95-108 |

| M12 x 1.5 | 70-80 | 95-108 |

| M14 x 1.5 | 85-100 | 115-135 |

| 1/2"-20 | 75-85 | 102-115 |

| 9/16"-18 | 135-145 | 183-197 |

Завжди віддавайте перевагу специфікаціям виробника замість загальних рекомендацій. У керівництві для власника вашого транспортного засобу або документації виробника дисків містяться остаточні вимоги до моменту затягування для вашого застосування.

Найкращі практики установки для тривалості

Правильне встановлення полягає не лише у досягненні потрібного моменту затягування. Асоціація шинної індустрії розробила процедуру R.I.S.T. — Видалити брух, Оглянути поверхні, Затягнути гайки, Затягнути за специфікацією — спеціально для повного процесу встановлення, що запобігає відмовам.

Дотримуйтесь цієї поетапної процедури для отримання оптимальних результатів:

- Уважно огляньте шпильки коліс. Очистіть іржаві або забруднені різьби за допомогою дротяної щітки або нарізника. Якщо шпильки виглядають витягнутими, пошкодженими або раніше перетягнутими, замініть їх перед продовженням. Family Handyman зазначає що вибивання зламаних шпильок молотком може пошкодити підшипники коліс — замість цього використовуйте належні інструменти для демонтажу.

- Очистіть усі поверхні з'єднань. Видаліть видиму іржу, жир і корозію з поверхні фланця ступиці та посадкової поверхні колеса. Брух, що потрапляє між цими поверхнями, з часом ущільнюється, зменшуючи силу затискання та викликаючи вібрацію.

- Переконайтеся у сумісності типу гнізда. Переконайтеся, що ваші гайки-болти відповідають вимогам до гнізда колеса — конічного, кульового або плоского. Невідповідність гнізд призводить до небезпечного точкового контакту замість правильного прилягання поверхонь.

- Наносіть антизаклинювальний засіб обмежено. Тонкий шар навколо центральної частини ступиці запобігає заклинюванню коліс під час подальшого демонтажу. Проте ніколи не наносьте антизаклинювальний засіб на різьбу гайок-болтів, якщо це спеціально не рекомендовано — це може змінити співвідношення між моментом затягування та силою затискання.

- Спочатку накручуйте всі гайки-болти вручну. Це дозволяє переконатися у правильному зачепленні різьби та запобігає зриванню різьби. Якщо гайка-болт не обертається вільно вручну, зупиніться та виявіть причину, перш ніж використовувати інструменти.

- Затягуйте у зірчастому порядку. Затягніть усі гайки-болти приблизно до половини кінцевого значення моменту за допомогою зірчастої або хрестоподібної послідовності. Це центрує колесо на ступиці, як і передбачено.

- Остаточний момент затягування за допомогою динамометричного ключа. Завершіть затягування згідно з технічними вимогами виробника, використовуючи ту саму зіркову схему. Для цього важливого кроку використовуйте якісний динамометричний ключ, а не ударний гайковий ключ.

- Перевірте обертання колеса. Уважно переконайтеся, що колесо вільно обертається без дотику до гальмівних або підвісних елементів перед опусканням транспортного засобу.

Чому слід уникати ударних гайкових ключів для остаточного затягування? Пневматичні інструменти подають момент у швидких імпульсах, які можуть перевищити заданий момент до того, як ви зможете відреагувати. Варіації тиску повітря, зношені головки та чутливість спускового гачка призводять до невизначеності. OnAllCylinders чітко заявляє : «Не використовуйте ударний гайковий ключ для затягування гайок коліс!» Використання торцевих насадок, розрахованих на 60% від остаточного значення, може бути корисним на початковому етапі затягування, але завжди завершуйте процес за допомогою каліброваного динамометричного ключа з клацанням або цифрового динамометричного ключа.

Вимоги до повторного затягування: Після первинного встановлення гайки кріплення колеса слід підтягнути знову після перших 50–100 миль. Це враховує початкове ущільнення контактних поверхонь, приробітку нових компонентів і будь-яке незначне зачеплення різьби, що виникає під час початкової експлуатації. Цей крок особливо важливий при використанні нових дисків, нових шпильок або найкращих замкових гайок, які можуть сидіти інакше, ніж стандартні кріплення.

Попереджувальні ознаки та види відмов

Навіть якісні ковані гайки кріплення коліс з часом потребують заміни. Вчасне виявлення попереджувальних ознак запобігає аварійним ситуаціям — так само як наявність білого диму з вихлопної труби сигналізує про потенційні проблеми з двигуном, певні ознаки вимагають уваги до кріплення ваших коліс:

- Пошкодження різьби: Якщо гайки кріплення обертаються вільно, не затягуючись, різьба пошкоджена. Необхідно негайно замінити як уражену гайку, так і шпильку колеса.

- Пошкодження конуса (посадкової поверхні): Видима деформація, задири або знос посадкової поверхні свідчать про порушення контакту. Пошкоджені конуси призводять до нестабільного затягування.

- Показники корозії: Поверхнева іржа є косметичним дефектом, але ямки, що проникають у пази різьби, послаблюють кріплення. Сильно зкородовані деталі важко демонтувати і вони можуть руйнуватися під навантаженням.

- Ускладнений демонтаж: Гайки ступиці, які важко відкрутити, можуть мати розтягнуту різьбу, закоркувати через гальванічну корозію або пошкодження від перегріву.

- Видимі тріщини: Будь-які тріщини — навіть дрібні — означають негайну заміну. Кувані деталі краще протистоять утворенню тріщин, ніж інші, але втому від навантажень з часом впливає на всі матеріали.

Під час заміни кріпіжних елементів варто замінити всі гайки ступиці на колесі, а не комбінувати старі та нові компоненти. За словами експертів з автомобілів видання Family Handyman, якщо один шпилька відломилася або кілька шпильок пошкоджені, «інші, ймовірно, теж пошкоджені і незабаром вийдуть з ладу». Цей же принцип стосується гайок ступиці, які піддаються однаковим умовам навантаження.

Правильне встановлення перетворює ваші інвестиції в якісні ковані компоненти на надійну та довготривалу роботу. Після того, як гайки встановлено та затягнуто правильно, подальше обслуговування визначає, як довго ця продуктивність збережеться.

Розгляд обслуговування та довговічності

Ваші індивідуальні ковані гайки встановлено та затягнуто належним чином — але робота ще не закінчена. Як і будь-який прецизійний автомобільний компонент, колісні кріплення потребують постійної уваги, щоб забезпечити тривалий термін служби, який виправдовує їхню високу ціну. Добра новина? Ковані деталі потребують значно меншого обслуговування, ніж нижчоякісні аналоги, і служать набагато довше за належного догляду.

Подумайте ось як: ви ж не ігнорували б пошкодження ободів від бордюру на дорогих колесах, і така сама уважність має стосуватися й до кріплення, що їх утримує. На гайки постійно діють природні фактори — дорожня сіль, вологість, гальмівний пил, хімікати з треків — і всі вони по-різному впливають на різні матеріали. Розуміння цих взаємодій допоможе вам ефективно захистити свої інвестиції.

Регламент технічного обслуговування за типом матеріалу

Кожен матеріал гайок ступи по-різному реагує на засоби для чищення, вплив навколишнього середовища та процедури обслуговування. Те, що ідеально підходить для хромомолібденової сталі, може пошкодити алюмінієве покриття, тоді як природна стійкість титану значно спрощує догляд.

Хромомолібденова сталь (4140): Ці «робочі коні» потребують найбільш проактивного догляду через схильність до корозії. Згідно з Grassroots Motorsports , очищення сталевих кріплення запобігає закисанню — мікрозварюванню поверхонь різьби, що ускладнює демонтаж і призводить до подальшого пошкодження. Кожні два-три демонтажі коліс продувайте різьбу очисником гальм та використовуйте дротяну щітку для видалення забруднень. Перевіряйте захисні покриття на наявність сколів або ознак зносу, які оголюють метал.

Титан (марка 5): Найпростіший матеріал для догляду завдяки природній стійкості до корозії. Стандартного очищення м’яким милом і водою достатньо, щоб видалити гальмівний пил та дорожнє бруднення, не пошкодивши поверхню. Уникайте агресивних кислотних засобів для очищення дисків, які можуть змінити колір покриття. Завдяки міцності титану ви проводитимете більше часу, насолоджуючись своїми дисками, а не турбуючись про технічне обслуговування.

алюміній 7075-Т6: Анодовані покриття захищають алюмінієві гайки, але потребують обережного догляду. Використовуйте лише нейтральні за pH засоби — кислотні або лужні продукти можуть пошкодити анодування та прискорити корозію основного алюмінію. Регулярно оглядаєте анодовані поверхні на наявність подряпин або зносу, що порушують захист. Продукти таких брендів, як Gorilla wheel nuts, часто мають якісне анодування, але навіть преміальні покриття потребують належного догляду.

Нержавіюча сталь (316): Хоча нержавіюча сталь і має природну стійкість до корозії, вона може піддаватися поверхневому забрудненню через гальмівний пил та дорожні забруднювачі. Регулярне очищення допомагає зберігати зовнішній вигляд і полегшує перевірку стану різьби. На відміну від хромомолібденової сталі, нержавійка рідко потребує захисних покриттів, що спрощує догляд у довгостроковій перспективі.

Дискусія про антизаклинювальні склади

Небагато тем викликає більше суперечок серед автолюбителів, ніж використання антизаклинювального складу на різьбі гайок коліс. Ось детальна реальність, яку безпосередньо розглядає Grassroots Motorsports: антизаклинювальний склад — це по суті мастило, а мастила значно змінюють співвідношення між моментом затягування та зусиллям затягування — потенційно на 30–40%.

Для гоночних автомобілів, що працюють в умовах підвищених навантажень, сухі та чисті різьби забезпечують стабільну та передбачувану силу затиснення при дотриманні моменту затягування. Стандартні значення моменту розраховані на суху різьбу; застосування мастила означає, що ці специфікації більше не забезпечують потрібну силу затиснення. Ви або недостатньо затягнете при стандартному моменті, або ризикуєте перевантажити кріплення, збільшуючи момент для компенсації.

Однак для транспортних засобів, які стоять на вулиці в жорстких погодних умовах і рідко знімають колеса, антизаклинювальний засіб запобігає заклинюванню різьби, що ускладнює або робить неможливим подальший обслуговування. Основна відмінність: для експлуатації в режимі підвищеної продуктивності, де важлива точна сила затиснення, слід використовувати суху різьбу, тоді як для транспортних засобів, де загроза корозійного заклинювання є більшою практичною проблемою, ніж точне навантаження затиску, доцільно використовувати антизаклинювальний засіб.

Наносіть антизаклинювальний засіб на центрувальні поверхні ступиці, щоб запобігти заклинюванню коліс, але не наносіть його на поверхні різьби в разі експлуатації в режимі підвищеної продуктивності, де важливий точний зв'язок між моментом затягування та силою затиснення.

Вплив навколишнього середовища на різні матеріали

Місце, де ви їздите та зберігаєте свій автомобіль, суттєво впливає на термін служби компонентів. Згідно з Дослідженням WheelsHome щодо терміну служби гайок коліс , фактори навколишнього середовища створюють специфічні виклики для кожного матеріалу:

- Вплив дорожньої солі: Хлорид-іони агресивно впливають на сталь і алюміній. Нержавіюча сталь (марка 304) стійка до такого пошкодження, а марка 316 із доданим молібденом має ще кращу стійкість. Титан практично імунний до корозії, спричиненої сіллю.

- Вологість та вологе середовище: Бажано зберігати автомобілі в умовах із контролем клімату — вологість нижче 60% запобігає прискореній корозії сталевих деталей. Продукти Gorilla lug та інші компоненти подібної якості часто мають підвищено стійкі покриття, проте контроль навколишнього середовища подовжує термін служби будь-якого матеріалу.

- Термоциклування: Коливання температури від 25°C до -5°C призводять до постійного розширення та стискання, що з часом може послабити різьблення. Це впливає на всі матеріали, але особливо стосується алюмінію, коефіцієнт теплового розширення якого вищий, ніж у сталі чи титану.

- Хімічні речовини: Гальмівна рідина, склади для підготовки шин та чистячі засоби, що використовуються на трекових заходах, можуть пошкодити певні покриття. Після трек-сесій ретельно промивайте кріплення, щоб видалити потенційно корозійні залишки.

Захист вашої інвестиції на довгий термін

Очікуваний термін служби значною мірою залежить від матеріалу та умов експлуатації. Якісна кованка з хромомолібденової сталі зазвичай забезпечує 5–10 років надійної роботи за належного догляду в помірному кліматі — істотно довше в сухому середовищі. Титан може служити протягом усього терміну експлуатації автомобіля за мінімального догляду. Алюміній потребує частішого огляду та зазвичай швидше демонструє ознаки зносу за інтенсивного використання.

Скористайтеся цим чек-листом технічного обслуговування, щоб максимально подовжити термін служби кріплення:

- Перевіряйте різьбу та опорні поверхні щоразу під час демонтажу коліс

- Очищайте різьбу за допомогою очищувача гальм та дротяної щітки (сталевої) або м’якого мила (для титану/алюмінію) кожні 2–3 зміни коліс

- Перевіряйте значення моменту затягування щоквартально для автомобілів, що використовуються щодня, та перед кожним заходом для автоспортивних авто

- Перевіряйте захисні покриття на наявність сколів, подряпин або зносу, що оголює основний матеріал

- Замінюйте будь-які кріплення, які мають видиму корозію, пітіння, пошкодження різьби або деформацію опорної поверхні

- Зберігайте запасні гайки-болти у середовищі з контрольованою вологістю, за необхідності використовуючи пакети з осушувачем

- Проводьте перевірку під час сезонної заміни шин, щоб сформувати сталі навички технічного обслуговування

Вартість на один пробіг стає очевидною, якщо врахувати, що якісні ковані кріплення служать довше, ніж кілька комплектів дешевших аналогів. Один комплект кованих гайок із хроммолібденової сталі або титану, який прослужить понад 100 000 миль, коштує менше, ніж заміна бюджетних литих аналогів кожні 20 000–30 000 миль — при цьому забезпечуючи вищий рівень безпеки протягом усього терміну експлуатації

Зрозумівши вимоги до технічного обслуговування, останнім кроком стає пошук якісних комплектуючих у постачальників, стандарти виробництва яких відповідають вашим очікуванням щодо продуктивності.

Закупівля якісних штампованих гайок-болтів у перевірених постачальників

Ви розумієте переваги, знаєте, який матеріал підходить для вашого застосування, і маєте відпрацьовані процедури встановлення — тепер настає практичне запитання: де саме купити якісні штамповані гайки-болти? Ринок пропонує все — від бюджетних варіантів у мережах автозапчастин до преміальних спеціалізованих постачальників, а відрізнити справжню якість від маркетингових заяв потрібно, знаючи, на що звертати увагу за рекламними описами товарів.

Коли ви переглядаєте такі варіанти, як гайки napa для коліс у місцевому магазині, гайки rough country для позашляхових конструкцій або блокувальні гайки mishimoto для додаткової безпеки, як перевірити, що «ковані» насправді означає виготовлені з точністю, а не просто ярлик? Відповідь полягає в розумінні сертифікації постачальників, стандартів виробництва та процесів контролю якості, які відрізняють преміальні комплектуючі від звичайних деталей із прикрасою.

Оцінка стандартів якості постачальників

Не всі постачальники гайок створені однаково — і відмінності мають набагато більше значення, ніж свідчать ціни. дослідження сертифікації галузі репутабельні виробники кованих компонентів демонструють свою відданість справі шляхом надання конкретних, перевірених документів, а не розмитих тверджень про якість.

При оцінці потенційних постачальників гайок звертайте увагу на такі ключові фактори:

Прозорість технологічного процесу: Якісні постачальники відкрито обговорюють свої методи кування — гаряче кування проти холодного, специфікації матриць та процеси термічної обробки. Розмиті описи, такі як «виготовлено з високою точністю», без конкретики часто вказують на перепродавців, а не на справжніх виробників. Згідно з експертами з прецизійного кування , поєднання гарячого кування з обробкою на верстатах з ЧПК забезпечує точні профілі та гладкі поверхні, що відповідають міжнародним стандартам.

Сертифікація матеріалу: Справжні постачальники надають сертифікати матеріалів із зазначенням точних марок сплавів — хромомолібденова сталь 4140, алюміній 7075-T6, титан Grade 5. Вимагайте сертифікати заводу-виробника або звіти про випробування матеріалів. Якщо постачальник не може документально підтвердити, з чого саме виготовлені його продукти, це серйозний попереджувальний сигнал.

Документація з контролю якості: Шукайте постачальників, які можуть пояснити свої процеси перевірки. Чи виконують вони перевірку розмірів готової продукції? Які їх стандарти допусків? Виробники високої якості зберігають дані статистичного контролю процесів і можуть продемонструвати стабільне виробництво.

Системи трасування: Компоненти преміум-класу потребують відстежуваності — здатності відстежити будь-яку окрему деталь до партії сировини, дати виробництва та записів перевірки якості. Це важливо, якщо вам потрібно буде визначити потенційно пошкоджені деталі у разі проблем із якістю.

Ключові показники якості, які слід перевірити під час оцінки постачальника кованого гайкового затискача: документальні сертифікати матеріалів із зазначенням конкретних марок сплавів, прозорі описи технологічного процесу, записи контролю якості та системи відстежуваності, що пов’язують готову продукцію з джерелами сировини.

Сертифікації, що мають значення для кованих компонентів

Сертифікація галузі забезпечує перевірку сторонніми організаціями того, що постачальник дійсно підтримує системи якості, які він заявляє. Для кованого автотехнічного компонентів певні сертифікації мають значно більшу вагу, ніж інші.

Сертифікація IATF 16949: Це є золотим стандартом у виробництві автотехнічних компонентів. Згідно з оглядом сертифікації DEKRA, IATF 16949 охоплює «спільні специфічні вимоги клієнтів автомобільної галузі, такі як відстежуваність для підтримки поточних нормативних змін, деталі та процеси, пов’язані з безпекою, та процеси управління гарантією». Постачальники, які мають цю сертифікацію, проходять суворі щорічні контрольні аудити для збереження свого статусу.

Компанії, такі як Shaoyi (Ningbo) Metal Technology ілюструють стандарти виробництва, які вимагає сертифікація IATF 16949. Їхні точні операції гарячого штампування виготовляють критичні автокомпоненти, включаючи важелі підвіски та карданні валі — деталі, у яких збої недопустимі. Ті самі суворі принципи контролю якості, що регулюють ці безпечні критичні компоненти, застосовуються й до виробництва колісних кріплень, забезпечуючи стабільні властивості матеріалу та точність розмірів.

Сертифікація ISO 9001: Хоча вимоги до ISO 9001 і менш суворі, ніж до IATF 16949, цей стандарт підтверджує, що компанія дотримується документованої системи управління якістю. Згідно з дослідженнями галузі штампування, «ISO 9001 гарантує, що всі етапи виробництва — від проектування до перевірки — відповідають високим стандартам, зменшуючи кількість дефектів і забезпечуючи надійну продукцію».

Сертифікати, специфічні для матеріалів і процесів: Окрім сертифікатів системи управління, звертайте увагу на докази того, що постачальники використовують сертифіковані матеріали та підтримують калібрування обладнання. Авторитетні постачальники гайок для коліс gorilla auto lug nuts та method wheels lug nuts можуть надати документи щодо походження матеріалів і процедур їх тестування.

Ієрархія сертифікації постачальників кованого автотовару зазвичай дотримується такого шаблону:

| Рівень сертифікації | Що це демонструє | Частота перевірок |

|---|---|---|

| IATF 16949 | Специфічна для автомобільної галузі система управління якістю, здатність постачання OEM | Щорічний нагляд, повне переоформлення сертифікації кожні 3 роки |

| ISO 9001 | Загальна реалізація системи управління якістю | Щорічні наглядові аудити |

| Сертифікація матеріалів | Підтверджені специфікації сплавів та властивості матеріалів | Щодо кожної партії/відвантаження |

| Сертифікація випробувань | Каліброване контрольно-вимірювальне обладнання, документальні процедури тестування | Поточні графіки калібрування |

Під час закупівлі у будь-якого постачальника вимагайте документацію, а не приймайте маркетингові твердження на віру. Сумлінні виробники охоче надають копії сертифікатів, звіти про випробування матеріалів та документи щодо контролю якості. Постачальники, які ухиляються від таких запитів або надають лише розмиті запевнення, ймовірно, не дотримуються стандартів, які рекламують.

Для ентузіастів, які створюють автоспортивні автомобілі або модифікують спортивні транспортні засоби, додаткові заходи щодо перевірки кваліфікації постачальників виправдовують себе надійністю. Самі принципи прецизійного виробництва, які Shaoyi застосовує до компонентів підвіски та карданних валів — контрольовані температури штампування, точні допуски матриць і комплексний контроль якості — відрізняють преміальні колісні кріплення від звичайних аналогів, які просто виглядають подібно.

Оскільки критерії оцінки постачальників вже визначені, ви готові приймати обґрунтовані рішення щодо закупівель, які забезпечать реальні переваги спеціальних кованого типу гайок для коліс, про які йшлося в цьому посібнику.

Зробіть правильний вибір для свого транспортного засобу

Ви ознайомилися з металургійною наукою, що стоїть за процесом кування, порівняли варіанти матеріалів, перевірили вимоги щодо сумісності та дізналися про правильні методи встановлення. Тепер час узагальнити отриману інформацію у вигляді практичних рекомендацій, адаптованих до вашої конкретної ситуації. Незалежно від того, чи ви щодня користуєтеся автомобілем, намагаєтеся покращити результати на трасі, подорожуєте ґрунтовими дорогами чи створюєте експозиційний автомобіль, правильні спеціальні болти для дисків забезпечують помітні переваги, якщо вони відповідають вашим реальним потребам.

Переваги спеціальних кованого типу гайок для коліс, які ми розглянули, — це не абстрактні плюси; вони безпосередньо перетворюються на надійно закріплені колеса в будь-яких умовах, з якими ви можете зіткнутися. Давайте зведемо основні висновки до практичної моделі прийняття рішень.

Ключові висновки для вашого рішення

На протязі всього цього посібника чотири основні переваги постійно відрізняють ковані гайки-ступиці від литих або оброблених аналогів:

- Покращена міцність завдяки вирівняній структурі зерна: Кування усуває внутрішні порожнини та слабкі місця, забезпечуючи приблизно на 26% вищу межу міцності та на 37% вищу витривалість у порівнянні з литими деталями.

- Стабільне збереження затискного зусилля: Щільна конструкція без порожнин зберігає розмірну стабільність під час теплових циклів і вібрації, забезпечуючи правильний момент затягування гайок коліс автомобіля протягом тривалого часу.

- Варіанти матеріалів, підібрані під конкретні вимоги: Від легкого титану для автогонщиків до стійкої до корозії нержавіючої сталі для складних кліматичних умов — правильний вибір матеріалу враховує ваш особливий режим експлуатації.

- Довгострокова вартісна пропозиція: Якісні ковані компоненти служать довше, ніж кілька комплектів дешевших аналогів, знижуючи вартість на одиницю пробігу та забезпечуючи підвищену безпеку протягом тривалого терміну служби.

Ці переваги зростають з часом. Одиничні витрати на правильно підібрані штамповані гайки кріплення коліс усувають необхідність багаторазової заміни, проблеми з нестабільною продуктивністю та потенційні ризики безпеки, пов’язані з дешевшими альтернативами.

Підбір переваг залежно від ваших конкретних потреб

Ідеальна конфігурація гайок кріплення коліс залежить виключно від того, як ви фактично експлуатуєте свій автомобіль. Нижче наведено коротку зведену таблицю, організовану за типами застосування:

- Щоденні водії: Штампована хромомолібденова сталь пропонує найкращий баланс міцності, довговічності та вартості. Віддавайте перевагу покриттям, стійким до корозії, якщо ви стикаєтеся з дорожньою сіллю або умовами прибережних районів. Дотримання стандартних значень моменту затягування та щоквартальні перевірки забезпечують надійність із мінімальними зусиллями.

- Для треку: Ручки з титану або термозакаленої хромомолібденової сталі витримують багаторазове теплове навантаження під час активного гальмування. Зниження ваги завдяки титану — на 50% легше, ніж сталь — зменшує невраховану масу, що забезпечує помітний приріст продуктивності. Багато власників найкращих спортивних автомобілів обирають титан саме через цю комбінацію міцності та зниження ваги.

- Застосування в умовах бездоріжжя: Ковану сталь із міцними захисними покриттями стійка до ударних навантажень, ураження уламками та вібрації, характерної для бездоріжжя. Після проходження складних ділянок особливу увагу під час регулярного огляду слід приділяти глибині нарізання різьби та цілісності посадкових поверхонь.

- Показові транспортні засоби: Титан або високоякісний анодований алюміній надає потрібне естетичне удосконалення, не порушуючи структурну цілісність. Для транспортних засобів із обмеженим пробігом корозійна стійкість менш важлива, ніж зовнішній вигляд і підтверджена якість.

Незалежно від сфери застосування, ніколи не йдіть на компроміси щодо сумісності. Навіть найміцніший гайка-болт стає небезпечною, якщо вона не підходить до типу посадкового місця вашого колеса або кроку різьби транспортного засобу. Розуміння елементів складання шини та колеса — від фланця ступиці до монтажної поверхні та посадкового місця гайки — забезпечує правильну спільну роботу всіх компонентів.

Приймаючи рішення про покупку, дотримуйтесь такого порядку пріоритетів: по-перше, переконайтеся у повній сумісності з характеристиками вашого колеса та транспортного засобу; по-друге, оберіть матеріал, що відповідає вимогам до експлуатації та умовам навколишнього середовища; по-третє, придбайте продукцію у постачальників із наявністю документально підтверджених сертифікатів якості; і, нарешті, враховуйте естетичність та бюджет у межах цих обмежень.

Якісні штамповані гайки-болти є одним із найефективніших за вартістю покращень безпеки, доступних для будь-якого транспортного засобу. Вони захищають ваші колеса, забезпечують надійну роботу на протязі тисяч кілометрів і дають справжнє відчуття спокою кожного разу, коли ви сідаєте за кермо. Маючи знання з цього посібника, ви зможете ухвалити обґрунтоване рішення, яке триматиме ваші колеса точно там, де їм і належить — міцно прикріпленими до вашого автомобіля.

Поширені запитання про індивідуальні штамповані гайки-болти

1. Які переваги штампованих гайок-болтів порівняно з литими аналогами?

Ковані гайки забезпечують приблизно на 26% вищу міцність на розрив і на 37% вищу витривалість у порівнянні з литими аналогами. Процес кування стискає метал під екстремальним тиском, вирівнюючи структуру зерна, щоб усунути внутрішні порожнини та слабкі місця. Це забезпечує краще збереження затискного зусилля, вищу термостійкість під час інтенсивного гальмування та подовжений термін служби — часто 5–10 років або більше за належного обслуговування.

2. Наскільки титанові гайки легші порівняно зі сталевими?

Титанові гайки важать приблизно на 50% менше, ніж сталеві аналоги, зберігаючи при цьому порівняльну або вищу міцність. Титан 5-го класу має межу міцності 950 МПа, що перевищує стандартну сталь (800 МПа). Зниження ваги зменшує неважку масу, покращуючи реакцію прискорення, ефективність гальмування та загальні характеристики керування, що робить титан ідеальним варіантом для любителів треків і автомобілів, орієнтованих на продуктивність.

3. Чи впливають ковані гайки на безпеку кріплення коліс та якість їзди?

Так, ковані гайки ступиці позитивно впливають на безпеку коліс, забезпечуючи постійне затискне зусилля під час перепадів температури та вібрації. Їхня щільна, безпорожниста структура запобігає розслабленню напруження, яке призводить до послаблення дешевших аналогів з часом. Надійне з'єднання між колесом і ступицею сприяє стабільному керуванню, зменшенню вібрації та відчуттю впевненості у тому, що ваші колеса міцно зафіксовані.

4. Який тип сидіння і крок різьби мені потрібен для мого автомобіля?

До типів сидіння входять конічні/узькі (більшість коліс сторонніх виробників), кульові/радіальні (європейські автомобілі, такі як BMW та Audi) і плоскі/mag (спеціальні застосування). Крок різьби варіюється залежно від виробника — M12x1.5 для Honda, Toyota та багатьох вітчизняних моделей; M12x1.25 для Nissan і Subaru; M14x1.5 для вантажівок і європейських автомобілів. Завжди перевіряйте технічні характеристики вашого автомобіля у посібнику власника або вимірюйте наявні деталі перед покупкою.

5. Як знайти якісних постачальників кованих гайок з надійними виробничими стандартами?

Шукайте постачальників із сертифікацією IATF 16949 — це автомобільний стандарт якості управління, що вважається найвищим рівнем. Авторитетні виробники, такі як Shaoyi (Ningbo) Metal Technology, надають документальні підтвердження матеріалів, прозорі процеси кування та системи відстеження. Вимагайте сертифікати від виробника з вказівкою точних марок сплавів та питайте про процедури контролю якості. Уникайте постачальників, які не можуть надати таку документацію.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —