Переваги кованих гальмівних супортів на замір: від металургії до треку

Розуміння кованих гальмівних супорів на замір та їх значення

Коли мілісекунди відділяють перемогу на підіумі від решти групи, або коли зупинка важкого навантаження на гірському схилі вимагає абсолютної впевненості у гальмах, серйозні автолюбителі та професіонали не приймають серійні альтернативи. Вони обирають ковані гальмівні супори на замір. Але що саме робить ці компоненти золотим стандартом для гальмівних супорів підвищеної продуктивності?

Кований гальмівний супор на замір представляє собою поєднання двох потужних концепцій: персоналізовані інженерні специфікації, адаптовані до вашого конкретного застосування, та вищі металургійні властивості, які може забезпечити виключно процес кування. На відміну від готових тюнінгових гальмівних супорів, ці компоненти розроблюються з урахуванням ваги вашого автомобіля, передбачуваного використання та цілей продуктивності.

Чому кування змінює усе у виробницті гальмівних супорів

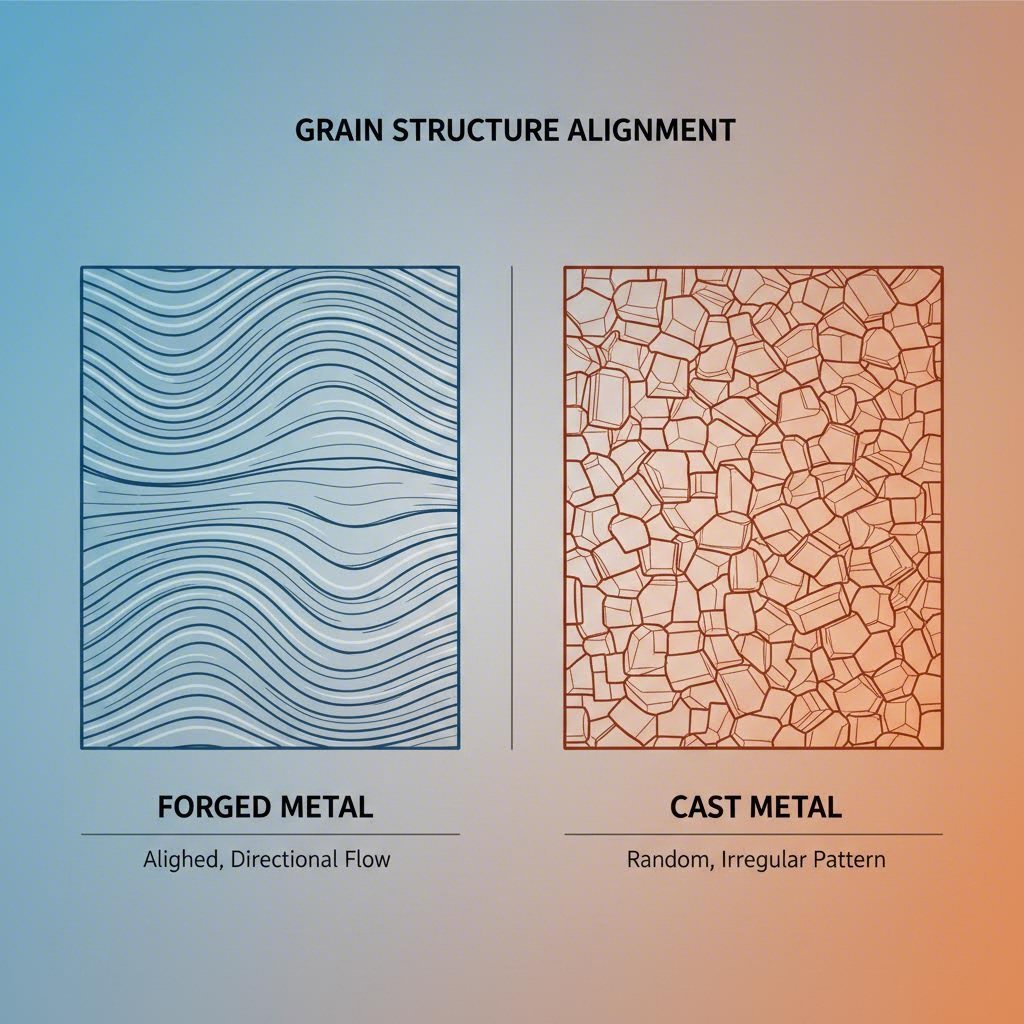

Уявіть ковалю, який кує розпечене металеве злиток. Процес кування працює за тим самим принципом, але використовує потужний гідравлічний тиск. Згідно з KTG Auto, нагріті алюмінієві злитки стискаються під екстремальним тиском, що вирівнює внутрішню структуру зерна металу та усуває пористість та внутрішні дефекти. Це створює більш щільну та міцну деталь порівняно з литими альтернативами, де розплавлений метал просто розливають у форми.

Результат? Ковані супори забезпечують виняткове співвідношення міцності до ваги та зберігають структурну цілісність у важких умовах повторних високотемпературних гальмувань. При читанні огляду на преміальні гальмівні супори або оцінці будь-яких гальмівних компонентів, розуміння цієї фундаментальної різниці у виробництві допомагає зрозуміти, чому ковані варіанти мають преміальну ціну.

Перевага кастомного виробництва: за межами серійних спортивних деталей

Ось що відрізняє справжні кастомні гальмівні супори від стандартних спортивних модернізацій. Коли ви замовляєте кастомний кованний супор, ви не просто вибираєте заздалегідь визначених опцій. Ви працюєте з інженерами, щоб оптимізувати розміри отворів, конфігурацію поршнів, геометрію кріплення та марки матеріалів спеціально для вашого застосування.

Які супори підійдуть для вашого проекту? Це повністю залежить від ваших унікальних вимог. Для ентузіаста трекових вихідних потрібні інші характеристики, ніж для водія, який буксирує важкі вантажі через гірські перевали. Кастомне кування подолає цю прірву, забезпечуючи високу якість виготовлення, властиву кованим деталям, та точну налаштованість, яку не може запропонувати масове виробництво.

Протягом цієї статті ви здобудете знання з металургії та практичні інсайти, необхідні для розуміння, чому кування створює кращі гальмівні компоненти, і яким чином кастомні специфікації перетворюють цей потенціал на реальні переваги у продуктивності.

Металургійна наука, що стоїть за перевагами кованого супорту

Чи замислювались ви коли-небудь, чому професійні автоперегонні команди так дбайливо ставляться до методів виробництва при виборі гальмівних супортів? Відповідь криється глибоко всередині самого металу. Розуміння того, як працюють гальмівні супорти в умовах екстремального навантаження, пояснює, чому процес кування створює принципово кращі компоненти. Розглянемо наукові основи, що розділяють хороші гальмівні супорти від видатних.

Коли нагрітий зливок алюмінію або сталі потрапляє в кувальний прес, на молекулярному рівні відбувається щось дивовижне. Згідно з Trenton Forging, структура зерна металу описує те, як кристалічна решітка затвердіває та орієнтується всередині матеріалу. Кування не просто надає металу форми — воно перетворює його внутрішню структуру.

Орієнтація структури зерна та її значення для міцності

Уявіть зерна в металі подібно до волокон у дереві. Як дерево є найміцнішим уздовж напрямку волокон, метал також виявляє напрямкову міцність залежно від орієнтації його кристалічних зерен. Ось де кування справді випромінює.

Під час процесу кування метал піддається контрольованій деформації при підвищених температурах. Стискаючі зусилля спеціально вирівнюють зерна у напрямку максимальної міцності. Як Trenton Forging пояснює, це створює компоненти з винятковим опором втомлення та ударів, оскільки напрямок зерен можна контролювати, щоб відповідати вимогам напруження готової деталі.

Для гальмівних супорів це означає, що внутрішня структура зерен слідує контурам тіла супора, підсилюючи ділянки, які піддаються найбільшому напруженню під час сильного гальмування. Коли ви розглядаєте такі варіанти, як комплект для відновлення супора brembo для обслуговування, розуміння цієї переваги зернової структури допомагає пояснити, чому ковані деталі довше служать порівняно з литими.

Хто найбільший ворог гальмівних супортів під час агресивного гальмування? Багаторазові цикли навантаження, які зрештою призводять до втомного руйнування. Ковані деталі стійкіші до цього, оскільки їх безперервний потік зерна усуває слабкі місця, де зазвичай зароджуються тріщини.

Усунення пористості за допомогою об'ємного штампування

Звучить складно? Уявіть пористість як мікроскопічні бульбашки повітря, які застрягають у металі. У литих деталях ці порожнини природним чином утворюються під час затвердіння розплавленого металу. Згідно з The Federal Group USA, виливки схильніші до дефектів, таких як пори, раковини та усадка, через те, як розплавлений метал затвердіває у формі.

Об'ємне штампування усуває цю проблему за рахунок величезного стискуючого зусилля. Коли тисячі тонн тиску стискають нагрітий метал, будь-які потенційні пори буквально руйнуються. Результат — майже ідеальна щільність по всій деталі.

Чому це важливо для ваших гальм? Кожна мікроскопічна порожнина є потенційним концентратором напружень — слабким місцем, звідки під дією повторного термічного та механічного навантаження можуть починатися тріщини. Кований супорт спочатку не має цих прихованих дефектів, забезпечуючи більш надійну основу для вимогливих застосувань.

Ось як порівнюються три основні методи виробництва з точки зору їх металургійних результатів:

- Кування (формування стисканням): Нагріті заготовки стискаються під екстремальним тиском. Результат — вирівнена структура зерна, вилучення пористості, висока щільність та винятна стійкість до втоми. Напрям зернистості слідує контурам деталі, забезпечуючи напрямлену міцність.

- Ливарний (заливання розплавленого металу): Розплавлений метал заливається у форми та затвердіває. Створює ізотропні властивості (рівномірні в усіх напрямках), але призводить до випадкової орієнтації зерен, можливих порожнин та усадкових дефектів, а також нижчу загальну щільність. Краще підходить для складних геометрій, де міцність є менш критичною.

- Обробка з бильєта (субтрактивний метод): Цільні металеві заготовки оброблені до остатньої форми. Зберігають попередньо оброблену структуру зерна, але різання відкриває кінці зерен, що потенційно може погіршити опір втоми. Як Trenton Forging зазначається, обробка часто перерізає одномірний напрямок зернистої структури, що робить матеріал більш схильним до утворення тріщин від напруженого корозійного впливу.

Перевага коефіцієнта міцності до ваги кованого автомобільного гальмівного супору походить безпосередньо з цього вирівнювання зернистої структури. Оскільки кований метал щільніший і міцніший у напрямках, що мають значення, інженери можуть проектувати тонші стінки та видалити більше матеріалу без погіршення структурної цілісності. Ви отримуєте легші компоненти, які фактично перевершують важчі литі альтернативи.

Ця металургійна перевага безпосередньо відображається на продуктивності у важливих місцях — на трасі та у дорожніх умовах. Після встановлення наукових основ наступним логічним питанням стає, як ці відмінності у виготовленні впливають на конкретні показники продуктивності, такі як вага, керування теплом і довговічність у реальних умовах.

Ковані, литі та білетні гальмівні супорти: порівняння

Тепер, коли ви розумієте основи металургії, як ці технологічні відмінності перетворюються на вимірювані переваги у продуктивності? Порівнюючи різні типи супортів для вашого проекту, конкретні дані за ключовими параметрами продуктивності значно спрощують прийняття рішення. Давайте розглянемо, як ковані, литі та білетні гальмівні супорти постають у найважливіших аспектах.

Наведена нижче таблиця містить комплексне порівняння за показниками, які важливі для серйозних ентузіастів і професіоналів:

| Виробничий вимір | Ковані супорти | Литі супорти | Білетні супорти |

|---|---|---|---|

| Характеристики ваги | Найлегший варіант завдяки оптимізованій щільності матеріалу, що дозволяє виготовляти тонші стінки без втрати міцності | Найважчий варіант; потрібні товщі стінки, щоб компенсувати меншу міцність матеріалу | Помірна вага; значно залежить від конструкції та обсягу матеріалу, видаленого під час обробки |

| Структурна цілісність | Винятково; вирівняна структура зерна забезпечує надзвичайну жорсткість під навантаженням | Достатньо для використання на дорогах загального користування; можливе незначне деформування при екстремальному гальмуванні | Хороша міцність, але обробка різанням порушує напрямок зернового потоку, створюючи потенційні слабкі ділянки |

| Керування теплом | Винятково; щільна структура матеріалу сприяє ефективному відведенню тепла | Знижена ефективність; внутрішня пористість може затримувати тепло та уповільнювати теплопередачу | Хороші теплові властивості; суцільний матеріал добре проводить тепло |

| Стійкість до втоми | Винятково; безперервний потік зерна усуває точки зародження тріщин | Нижче; мікроскопічні пори з часом виступають як концентратори напруження | Помірне; відкриті кінці зерен можуть розвивати тріщини від корозійного ураження під напругою |

| Типові застосування | Професійні автоперегони, автомобілі високої продуктивності, транспортні засоби для заїздів на треку | Стандартні пасажирські автомобілі, автомобілі для щоденного використання, бюджетні модернізації | Кастомні автомобілі для виставок, обмежені серії, спеціалізовані застосування |

Зниження ваги без компрометації структурної цілісності

Ви помітите щось контрінтуїтивне, коли розглядаєте гальмівні супори на автомобілях, побудованих для серйозної продуктивності: найміцніші варіанти часто є найлегшими. Як це можливо?

Ковані супори досягають цього шляхом оптимізації густини. Згідно з EATHU Metals , процес кування удосконалює структуру зерна, роблячи його більш щільним і одночасно збільшуючи міцність. Це означає, що інженери можуть із впевненістю конструювати тонші стінки супорів та стратегічно видаляти матеріал із некритичних зон, не турбуючись про структурну пошкодження

Принцип працює так: коли міцність матеріалу збільшується, потрібно менше його кількості, щоб витримати ті ж навантаження. Кованим нерухомим супортам може бути надана агресивна обробка для зменшення ваги після кування, оскільки основний метал це дозволяє. Супорти з лиття мають більш товсту та важку конструкцію, щоб досягти порівнянних показників міцності.

Для трекових застосувань, де неохоплена маса безпосередньо впливає на чутливість керування, ця перевага посилюється. Легші супорти означають, що ваша підвіска може швидше реагувати на зміни поверхні, що покращує як зчеплення, так і зворотний зв'язок для водія. Преміальні варіанти, наприклад, задні супорти Brembo на високопродуктивних автомобілях, спеціально використовують кування, щоб досягти цього балансу між міцністю та економією ваги.

Характеристики відведення тепла в різних методах виробництва

Уявіть, що ви наполегливо спускаєтеся з гори або проїжаєте кілька гарячих коліс на місцевому автодромі. Ваші гальма перетворюють кінетичну енергію на тепло — величезну кількість тепла. Наскільки ефективно ваші супори керують цим тепловим навантаженням, визначає, чи ви зберігаєте стабільну гальмівну потужність, чи відчуваєте небезпечне гальмівне зникнення.

Кування покращує продуктивність гальмівних супорів під час повторного термоциклування двома критичними способами:

- Щільний матеріал сприяє швидшому відведенню тепла: Без внутрішніх порожнин, що переривають теплові шляхи, тепло ефективно передається через ковані корпуси супорів у навколишнє повітря. EATHU Metals зазначає, що ковані супори демонструють перевагу у відведенні тепла завдяки їх щільній струкці матеріалу, що допомагає знизити температуру гальмівної рідини та підтримує стабільність системи.

- Структурна стабільність під термічним напруженням: Ковані супорти зберігають свою жорсткість навіть за підвищеної температури. Це забезпечує стабільний контакт колодок із диском під час інтенсивного гальмування, запобігаючи нерівному зносу та погіршенню ефективності, що виникають, коли менш якісні супорти деформуються від нагріву.

Литі супорти мають подвійну недоліковість. Їхня внутрішня пористість не лише знижує ефективність відведення тепла, але й може утримувати тепло в окремих зонах. Під час інтенсивного гальмування це призводить до нерівномірного теплового розширення та прискореного згасання гальм — саме тоді, коли найбільше потрібна їхня робота.

Як тип конструкції впливає на переваги кування

Порівнюючи плаваючі супорти з фіксованими конструкціями, кування по-різному покращує кожен тип. Розуміння цих відмінностей допомагає правильно підібрати метод виробництва для конкретного застосування.

Статичні супорти: Такі конструкції затискають диск з обох боків за допомогою поршнів на кожній половині. Кування надає фіксованим супортам надзвичайної жорсткості, необхідної для запобігання деформації корпуса під високими зусиллями затиску. Згідно з EATHU Metals , ковані гальмівні супори є більш жорсткими, зменшуючи пружну деформацію під час гальмування та забезпечуючи щільніший, стабільніший контакт між колодками та ротором. Це забезпечує швидку реакцію гальмування та більш безпосередню передачу зусилля — критично важливу для застосувань на треку.

Плаваючі супори: Ці однобічні конструкції спираються на ковзні шпильки для центрування над ротором. Хоча вони простіші та легші, плаваючі супори також виграють від кування через покращену термічну стабільність і стійкість до втоми матеріалу. Ковзна механізм менше піддається заклинюванню, коли корпус супора зберігає розмірну стабільність під впливом циклічного нагріву.

Для вимогливих застосувань, таких як спеціалізовані автоперегони або важкі буксирування, ковані нерухомі гальмівні супорти є еталоном продуктивності. Вони поєднують внутрішні переваги багатопоршневих нерухомих конструкцій з металургійною перевагою кування. Що стосується поршнів, то взаємозв'язок між куванням і просунутими конфігураціями поршнів відкриває ще один напрямок оптимізації продуктивності, який варто дослідити.

Конфігурації поршнів та варіанти індивідуального замовлення

Ось де справжні ковані гальмівні супорти справді відрізняються від готових аналогів: гнучкість у конфігурації поршнів. Ви, напевно, бачили згадки про чотирьохпоршневий супорт Brembo або шестипоршневі супорти Brembo в каталогах продуктивності, але чи замислювалися ви, чому саме кування дозволяє цим просунутим багатопоршневим конструкціям працювати на піковому рівні?

Відповідь полягає в конструкційній жорсткості. Коли кілька поршнів одночасно тиснуть на гальмівні колодки, вони створюють величезне затискне зусилля, яке намагається розсунути корпус супорта. Недосконалі корпуси супортів деформуються під такою навантаженням, що зменшує ефективність гальмування та призводить до неоднакового контакту колодок. Ковані корпуси чинять опір цій деформації, дозволяючи інженерам збільшувати кількість поршнів і розміри циліндрів до рівнів, які порушили б міцність менш досконалих конструкцій.

Як кування дозволяє створювати просунуті багатопоршневі конструкції

Уявіть, що ви стискаєте картонну коробку порівняно з алюмінієвим бруском. Що з них зберігає форму під тиском? Той самий принцип застосовується до високопродуктивних гальмівних супортів. Коли ви використовуєте 6 або 8 поршнів, які разом створюють затискні зусилля, що вимірюються тисячами фунтів, корпус супорта має залишатися абсолютно жорстким.

Ковані корпуси супортів забезпечують таку жорсткість завдяки вирівняній структурі зерна та відсутності пористості. Неперервний потік зерна створює єдиний структурний каркас, який рівномірно розподіляє напруження по всьому супорту. Це означає:

- Нульовий прогин під навантаженням: Ковані корпуси зберігають стабільність розмірів навіть при максимальному застосуванні гальмівного зусилля, забезпечуючи однаковий тиск усіх поршнів на колодки.

- Стабільний контакт колодок: Без деформації корпусу колодки залишаються плоскими до поверхні диска, що максимізує взаємодію фрикційного матеріалу та розподіл тепла.

- Передбачуваний відгук педалі: Жорсткі корпуси супортів усувають «м'яке» відчуття, яке виникає при прогині менш міцних матеріалів, забезпечуючи прямий зворотний зв’язок, який очікують водії-професіонали.

- Подовжений термін служби компонентів: Зменшення прогину означає менше циклів втоми матеріалу корпусу супорту, що продовжує термін експлуатації навіть за інтенсивного використання на треку.

Преміум-тормозні супорти з високоякісними моноблочними конструкціями демонструють те, що стає можливим, коли передові технології зустрічаються з передовими матеріалами. Ці конструкції використовують оптимізовану структурну геометрію для підтримки агресивних конфігурацій поршнів і водночас забезпечують надлегку побудову.

Підбір конфігурації поршнів під ваш стиль керування

Тож як обрати правильну кількість поршнів для вашого застосування? Більше — не завжди краще; важливо підібрати конфігурацію, що відповідає вашим конкретним потребам. Ось огляд поширених конфігурацій поршнів та їхніх ідеальних сфер застосування:

- конструкції з 2 поршнями: Найкраще підходять для легковагових транспортних засобів, задніх осей і автомобілів, призначених для експлуатації в місті, де важливі простота та економічність. Достатньої сили затискання для повсякденного використання з час від часу активним керуванням.

- конструкції з 4 поршнями: Оптимальний варіант для ентузіастів середньостатистичних автомобілів і легкого трекового використання. Забезпечує чудове накладання колодок і зусилля затискання, зберігаючи при цьому прийнятну вагу. Надійний вибір для експлуатації на дорогах загального користування з підвищеною продуктивністю.

- 6-поршневі конструкції: Ідеально підходять для спеціалізованих трекових транспортних засобів, важких спортивних автомобілів і водіїв, які регулярно доводять гальма до межі. Додаткові поршні рівномірніше розподіляють зусилля затискання по більших поверхнях колодок.

- 8-поршневі конструкції: Використовуються в професійних автоперегонах, важких транспортних засобах, де потрібна максимальна гальмівна сила, і спеціалізованих конструкціях, де гранична ефективність гальмування виправдовує складність та вартість.

Окрім кількості поршнів, ковані супорти пропонують можливості специфікації, яких просто не можуть запропонувати масові аналоги. Саме тут термін «кований» у назві кованих гальмівних супортів забезпечує реальні переваги.

Оптимізація діаметру циліндра: Діаметр поршня безпосередньо впливає на зусилля затиску та відчуття педалі. Більші діаметри створюють більше зусилля, але вимагають більшого зусилля на педалі та більшого об’єму рідини. Індивідуальні специфікації дозволяють точно підібрати діаметри, які забезпечують оптимальний баланс між гальмівною силою та зусиллям на педалі саме для вашого стилю керування.

Ступінчаста конструкція поршнів: У складних багатопоршневих супортах часто використовуються поршні різного розміру — менші на передньому краї, більші на задньому. Така ступінчаста схема компенсує нерівномірне зношування колодок і забезпечує рівномірний контакт протягом усього гальмування. Індивідуальні ковані конструкції дозволяють задати співвідношення поршнів, оптимізовані для конкретних матеріалів колодок і розмірів дисків.

Маса автомобіля та розподіл гальмівних зусиль: Гоночний автомобіль масою 2400 фунтів потребує зовсім інших гальмівних характеристик, ніж спортивний седан масою 4500 фунтів. Індивідуальні специфікації враховують розподіл ваги вашого автомобіля, що дозволяє точно налаштувати передньо-задній розподіл гальмівних зусиль, покращуючи як ефективність гальмування, так і стабільність при інтенсивному гальмуванні.

Перевага кування стає ще виразнішою, якщо врахувати, що агресивні конфігурації поршнів вимагають відповідної структурної міцності. Кожен додатковий поршень створює точки навантаження, з якими важко впоратися литим або фрезерованим альтернативам. Ковані корпуси витримують ці навантаження без компромісів, роблячи їх основою вибору для серйозного оновлення гальмівних систем.

Зрозумівши конфігурації поршнів та індивідуальні технічні вимоги, наступним кроком є вивчення того, як ці переваги реалізуються в різних типах транспортних засобів — від вуличних спортивних модифікацій до спеціалізованих трекових машин і потужних робочих автомобілів.

Специфічні переваги для різних типів транспортних засобів

Тепер, коли ви розумієте металургійну науку та конструкцію поршнів, постає справжнє питання: чи ваше конкретне застосування дійсно потребує інвестицій у спеціальні ковані гальмівні супорти? Чесна відповідь повністю залежить від того, як ви використовуєте свій автомобіль. Давайте розглянемо окремо кожен основний тип застосування, щоб ви могли ухвалити обґрунтоване рішення.

Учасники трекових днів проти вуличних спортивних версій

Уявіть, що ви заїжджаєте на піт-лейн до чергового трекового дня. Ваші гальма будуть витримувати десятки різких зупинок із швидкостями понад сто, із мінімальним часом охолодження між заїздами. Порівняйте це із вашою енергійною їздою вихідного дня гірськими дорогами. Обидва сценарії вимагають покращених гальмівних супортів, але вимоги до них кардинально відрізняються.

Міркування щодо спортивної вуличної їзди:

- Теплове навантаження: Рух по дорогах передбачає періодичне сильне гальмування з тривалими періодами охолодження. Хоча ковані гальмівні супорти забезпечують краще управління теплом, стандартних комплектів продуктивних гальм із супортами може бути достатньо для рідкісного агресивного використання.

- Чутливість до ваги: Конструкції для вуличної продуктивності виграють від зменшення непідвішеної маси, проте поліпшення керування менш помітні, ніж на спеціалізованому трековому авто. Зниження ваги залишається цінним, але не критичним.

- Комфорт щоденного використання: Враховуйте роботу в холодну погоду та рівень шуму. Ковані конструкції власного виробництва можна виготовити з отворами потрібного діаметра, щоб зберегти комфортне відчуття педалі під час повсякденного використання, але й забезпечити високу продуктивність у навантажених режимах.

- Бюджетні обмеження: Якщо ваша експлуатація автомобіля обмежена поїздками на вихідних по гірських серпантинах та зрідка автокросами, преміальні продуктивні супорти від відомих виробників можуть забезпечити достатню ефективність без необхідності замовляти дорогі індивідуальні рішення.

Особливості автомобіля для трек-дей:

- Тривалі цикли нагрівання та охолодження: Кілька послідовних сеансів призводять до підвищення температури гальм набагато вище, ніж у звичайних умовах експлуатації. Ковані супорти зберігають жорсткість і стабільну продуктивність тоді, коли менш якісні компоненти починають деформуватися й втрачати ефективність.

- Агресивні склади колодок: Колодки, орієнтовані на трек, створюють екстремальні затискні зусилля та температури. Цілісна конструкція кованих корпусів запобігає деформації супортів, що може порушити контакт колодок із високоефективними матеріалами.

- Зниження не підвішеної маси: Кожен фунт має значення на треку. Зменшення ваги завдяки кованій конструкції безпосередньо впливає на покращення часу кола за рахунок кращої реакції підвіски та зниження обертової маси.

- Економіка ремонту: Серйозні користувачі треку регулярно відновлюють супорти. Ковані корпуси витримують більше циклів ремонту без втомлення матеріалу, що забезпечує кращу економічну ефективність у довгостроковій перспективі, незважаючи на вищі початкові витрати.

Для ентузіастів, які використовують такі автомобілі, як Dodge Charger з гальмівними супортами Brembo прямо з заводу, оновлення до спеціальних кованого типу є логічним рішенням, коли ви постійно перевищуєте можливості штатного обладнання. Якщо після двох-трьох гарячих коліс у вас виникає спад гальмівної ефективності, це сигнал про те, що конструкція з кованого матеріалу може кардинально покращити ваш досвід на трасі.

Випадки інтенсивного використання, де важлива міцність кованого виробу

Коли йдеться про переваги спеціальних кованих гальмівних супортів, насамперед приходять на думку автоспортивні застосування. Проте серед найбільш переконливих випадків використання — важкі умови експлуатації, де модернізація гальмівної системи може вирішити питання між контрольованим спуском і небезпечним некерованим рухом.

Міркування щодо буксирування та перевезення вантажів:

- Гальмування при тривалому навантаженні: Спуск із гірських схилів із важким причепом призводить до тривалого накопичення тепла в гальмах, що призводить до перевантаження звичайних систем. Ковані супорти мають краще розсіювання тепла, завдяки чому зберігається гальмівна потужність там і тоді, де вона потрібна найбільше.

- Збільшені вимоги до затискання: Важчі транспортні засоби вимагають більших зусиль затискання. Конструкційна жорсткість штампованих корпусів забезпечує стабільне застосування зусилля навіть при агресивних конфігураціях поршнів, необхідних для важких навантажень.

- Опір втомному руйнуванню при повторюваних навантаженнях: Комерційне та важке використання передбачає тисячі циклів гальмування під навантаженням. Штамповані компоненти стійкі до втомного тріщинування, яке може виникати в литих аналогах протягом тривалого терміну експлуатації.

- Запас безпеки: Під час буксирування на межі або близько до граничних можливостей наявність гальм, які зберігають повну ефективність протягом усієї подорожі, — це не просто питання продуктивності, а питання безпечного прибуття.

Застосування у професійних автоперегонах:

- Непереможна надійність: На професійному рівні відмова гальм — це не просто незручно, це потенційно катастрофічно. Відсутність пористості та вирівняна структура зерна в штампованих супортах забезпечують необхідний запас надійності для перегонів.

- Точний контроль специфікацій: Професійним командам потрібна точна настройка балансу гальм для різних трас і умов. Ковані гальмівні супорти дозволяють задавати точні розміри циліндрів і ступені поршнів, що не можуть забезпечити серійні варіанти.

- Максимальний експлуатаційний діапазон: Коли десяті частки секунди визначають результат перегонів, жорсткість і переваги у вазі кованої конструкції забезпечують вимірювані конкурентні переваги.

- Інтеграція високопродуктивних гальмівних дисків: У гоночних застосунках зазвичай використовують преміальні супорти разом із карбон-керамічними або спеціальними чавунними дисками. Точність кріплення кованих супортів забезпечує оптимальну взаємодію з цими дорогими інвестиціями в гальмівні диски.

Гальмівні комплекти Ford Performance для гоночних версій Mustang показують, як виробники розуміють зв’язок між серйозною продуктивністю та кованою конструкцією. Коли інженери заводу вказують ковані супорти для своїх найвищих за продуктивністю моделей, це підтверджує реальні переваги технології на практиці.

Прийняття правильного інвестиційного рішення

Ось рамки рішення, які допоможуть визначити, коли інвестиції у спеціальні ковані гальмівні супорти є виправданими:

| Фактор | Стандартні спортивні супорти можуть бути достатніми | Рекомендуються спеціальні ковані супорти |

|---|---|---|

| Частота виїздів на трек | 1-3 дні на треку на рік | Щомісячні виїзди на трек або участь у змаганнях |

| Вага транспортного засобу | Менше 3500 фунтів із помірною потужністю | Понад 3500 фунтів або високе співвідношення потужності до ваги |

| Інтенсивність водіння | Іноді активне водіння, автокрос | Стабільне водіння на межі, перегони впритул один до одного |

| Поточні проблеми з гальмами | Бажання кращого відчуття або зовнішнього вигляду | Проблеми із затуханням, нестабільна робота або деформація супортів |

| Експлуатація з причепом/перевезення вантажів | Іноді невеликі навантаження на рівній місцевості | Регулярне важке буксирування, рух у горах з вантажем |

| Спортивні цілі | Покращена динаміка на дорогах загального користування | Конкурентоспроможний час кола, максимальний запас безпеки |

Будьте чесними з собою щодо вашого реального використання. Набір кульових підсилювачів власного виготовлення, який забезпечує покращення стійкості до зникнення гальмування на 15%, надає мінімальну практичну перевагу, якщо ви ніколи не навантажуєте гальма достатньо сильно, щоб взагалі відчути зникнення гальмування. Навпаки, якщо ви не використовуєте повну продуктивність, тому що ваші гальма не витримують ваш стиль керування, інвестиції в ковану конструкцію відшкодовуються щоразу, коли ви виїжджаєте на трек.

Розуміння, де ваше застосування розташоване на цьому спектрі, є обов'язковою підготовкою для наступного кроку: навігації процесу замовлення налаштованих гальм і знання, які питання ставити при визначенні ідеального набору гальмівних супорів.

Процес замовлення налаштованих гальм і що повинні знати покупці

Ви вирішили, що ковані гальмівні супори відповідають вашим цілям продуктивності. Тепер настає критичний наступний крок: пройти процес замовлення налаштованих супорів без перевантаження або допущення дорогих помилок у специфікації. Скільки будуть коштувати гальмівні супори для вашого конкретного застосування? Яку інформацію вам потрібно мати перед тим, як зв'язатися з виробниками? Нехай цей процес стане зрозумілим, щоб ви могли підходити до постачальників із впевненістю.

На відміну від замовлення стандартних тюнінг-деталей, де ви просто підбираєте номер деталі до вашого автомобіля, ковані налаштовані супори вимагають консультаційного підходу. Ви фактично створюєте партнерство з інженерами, щоб розробити компонент, який точно відповідає вашим вимогам. Якість цього партнерства — і кінцевий продукт — значною мірою залежить від вашої підготовки.

Ключові запитання для виробника ваших налаштованих супорів

Відвідувати зустріч із виробником без підготовки — це як йти до кравця, не знаючи свого розміру. Перш ніж укласти угоду з будь-яким постачальником, вам потрібно отримати відповіді на такі ключові запитання:

- Варіанти марок матеріалів: Які алюмінієві сплави чи марки сталі пропонує виробник? Поширені варіанти — це алюміній 6061-T6 та 7075-T6, кожен з яких має різні характеристики міцності та ваги. Матеріали вищої якості зазвичай коштують дорожче, але забезпечують помітні переваги у продуктивності.

- Процеси термообробки: Як виробник обробляє склади після штампування? Згідно з GDST Brake Calipers , після лиття чи штампування корпуси гальмівних супортів проходять термообробку для підвищення міцності та довговічності, щоб вони могли витримувати високі температури та механічні навантаження під час гальмування. Дізнайтеся спеціально про відпалювання T6 для алюмінієвих деталей або поверхневе загартування для стальних компонентів.

- Сертифікація якості: Чи має виробник сертифікацію IATF 16949? Цей галузевий стандарт управління якістю демонструє суворий контроль процесів та можливість відстеження. Такі виробники, як Shaoyi (Ningbo) Metal Technology мають цю сертифікацію, що свідчить про їхню приверженість стабільній якості на всіх етапах виробництва.

- Протоколи тестування: Яке тестування проходить кожен гальмівний супорт перед відправкою? Серйозні виробники виконують перевірку на герметичність під тиском, інспекцію розмірів та перевірку руху поршня. Деякі також проводять сольове спрей-випробування на стійкість до корозії та випробування при високих температурах на термостійкість.

- Терміни поставки та прототипування: Скільки часу потрібно від замовлення до доставки? Чи можуть вони надати швидкісні прототипи для перевірки посадки? Деякі виробники пропонують можливість створення прототипів уже за 10 днів, що значно прискорює розробку налаштованих рішень.

- Мінімальні обсяги замовлення: Який мінімальний обсяг замовлення (МОЗ) для нестандартних специфікацій? Згідно з галузевими стандартами, МОЗ для нестандартних гальмівних супорів зазвичай становить від 50 до 100 штук на модель, хоча деякі виробники приймають менші замовлення для нових клієнтів.

- Гарантійне обслуговування: Які дефекти покриває гарантія та як довго? Якісні виробники зазвичай надають гарантію на гальмівні супори строком 12 місяців або 30 000 кілометрів.

Розуміння строків поставки та реальних умов виробництва

При плануванні бюджету на нестандартні ковані супори, строк поставки має таке ж значення, як вартість. Стандартний строк поставки становить приблизно 40–45 днів після підтвердження замовлення на виробництво. Проте, повний цикл від початкового запиту до встановлення супорів включає кілька етапів:

Етап 1 - Розробка специфікацій (1–3 тижні): Ви працюватимете з інженерами, щоб остаточно визначити розміри отворів, конфігурацію поршнів, геометрію кріплення та вибір матеріалів. Цей етап співпраці визначає всі параметри вашого кінцевого продукту.

Етап 2 - Прототипування (необов'язково, але рекомендовано): Для складних застосунків виготовлення прототипу з метою перевірки посадки запобігає дороговживним помилкам у виробництві. Швидке прототипування від спеціалізованих виробників може забезпечити тестові одиниці всього за 10 днів.

Етап 3 - Виробництво (звичайно 40–45 днів): Після затвердження специфікацій розпочинається виробництво. Воно включає кування, термообробку, обробку на CNC-верстатах, обробку поверхні, збирання та випробування контролю якості.

Етап 4 - Доставка (міжнародна, 1–2 тижні): Виробники, розташовані поблизу великих транспортних вузлів, наприклад, недалеко від порту Нінбо, можуть прискорити логістику доставки по всьому світу.

Підготовка вашого пакету специфікацій

Перш ніж звертатися до виробників, зберіть цю інформацію, щоб прискорити процес консультації:

- Характеристики транспортного засобу: Рік, марка, модель, вага, потужність, а також будь-які модифікації підвіски чи шасі, які можуть вплинути на геометрію гальм.

- Профіль передбаченого використання: Будьте конкретними щодо свого стилю водіння — відсоток руху по дорогах порівняно з часом на трасі, типові довжини трас, тривалість сесій і те, чи берете участь у хронометрованих змаганнях.

- Обмеження щодо встановлення: Діаметр коліс та розширення, розміри наявних роторів і будь-які обмеження щодо зазору від елементів підвіски або конструкції коліс.

- Проблеми поточної системи: Які проблеми ви вирішуєте? Прогинання гальм, нестабільний відгук педалі, деформація супортів чи просто модернізація для підвищення ефективності?

- Естетичні вподобання: Вимоги до кольору, переваги щодо типу покриття та бажання мати індивідуальне брендування чи певні візуальні елементи.

Вартісні аспекти та ціннісна пропозиція

Поговоримо про головне: скільки коштують супорти для автомобілів, якщо йдеться про індивідуальне коване виробництво? Чесно кажучи, індивідуальні ковані гальмівні супорти — це значні витрати порівняно з готовими аналогами. Порівнюючи ціни на супорти Brembo з індивідуальними характеристиками, слід очікувати, що ціни на ковані індивідуальні варіанти будуть вищими на 30% і більше, залежно від складності.

Проте розрахунок вартості автомобіля з гальмівними супорами повинен враховувати більше, ніж лише початкову ціну покупки:

- Тривалість: Ковані супори витримують більше циклів відновлення, ніж литі альтернативи, що зменшує довгострокові витрати на заміну для серйозних користувачів треку.

- Оптимізація продуктивності: Спеціальні специфікації виключають компроміс, притаманний готовим розмірам, і потенційно можуть покращити час кола або помітно скоротити гальмівний шлях.

- Вартість при повторній продажу: Добре документовані спеціальні гальмівні системи від сертифікованих виробників можуть підвищити вартість перепродажу транспортного засобу, особливо для трекових версій.

- Запас безпеки: Спокій від усвідомлення, що ваші гальма були спроектовані спеціально для вашого застосування, має реальну цінність, особливо в складних умовах.

Багато ентузіастів цікавляться, чи фарбування супортів близько мене є кращим варіантом порівняно з заводським покриттям. Хоча послуги фарбування супортів на вторинному ринку широко доступні, як правило, виробники на замін пропонують професійне порошкове покриття, анодування або фарбування стійкою до високих температур фарбою як частину виробничого процесу. Вартість окремого фарбування супортів може коливатися від 50 до 200 доларів на кожен супорт, що робить заводське покриття під час виробництва часто більш економічно доцільним для замовлень на міру.

Ключ до максимальної віддачі інвестицій у ваші кастомні ковані супорти — ретельна підготовка до першої розмови з виробником. Знати свої специфікації, розуміти свої пріоритети та обирати сертифікованих виробників, які можуть супроводжувати вас на шляху прийняття інженерних рішень.

Маючи підготовлений пакет специфікацій і готові запитання до виробника, ви зможете прийняти обґрунтовані рішення щодо свого проекту нестандартних гальмівних супортів. Останнє, про що слід подумати перед тим, як дати згоду, — це варіанти естетичного оформлення, які доповнюють переваги продуктивності, у які ви інвестували.

Естетичне оформлення та професійна обробка

Ви інвестували в нестандартні ковані гальмівні супорти, спроектовані відповідно до ваших точних вимог. Тепер постає питання, яке поєднує форму та функціональність: як обробити ці преміальні компоненти? Правильний вибір обробки захищає ваші вкладення та створює візуальний ефект кожного разу, коли хтось дивиться крізь ваші колеса. Але ось що багато ентузіастів пропускають — вибір обробки для кованих супортів полягає не лише в тому, щоб обрати улюблений колір.

На відміну від масово вироблених аналогів, нестандартні ковані супорти потребують професійної обробки, яка відповідає їхньому преміальному виготовленню. Згідно з Carzwerk , фарба для гальмівного супору діє як захисний бар'єр від бруду, бруду та тепла, що виникає під час інтенсивного гальмування. Для кованого компонентів, призначених для витримування температів треку та повторного термічного циклювання, метод остатньої обробки, який ви обираєте, безпосередньо впливає на довговічність і продуктивність.

Професійні варіанти остатньої обробки для кованих супорів

Три основні методи остатньої обробки домінуюють на ринку кастомних гальмівних супорів, кожен з яких має відчутливі переваги залежно від вашого застосування. Розуміння цих відмінностей допомагає зробити усвідомлений вибір замість просто обирати найбільш знайомий варіант.

| Метод оздоблення | Довговічність | Теплостійкість | Варіанти кольорів | Розглядання вартості |

|---|---|---|---|---|

| Анодизація | Відмінно - створює цілісний оксидний шар, який не тріскається і не відшаровується | Винятково - витримує понад 1200°F без деградації | Обмежена палітра; чорні, срібні та деякі кольори; залежить від сплаву | Помірна до високої; вимагає спеціалізованого обладнання та експертності |

| Порошкове покриття | Дуже добре - товщий за фарбу, високостійкий до відколів | Добре - більшість формул витримують 400-500°F; доступні високотемпературні версії | Розширено; можливе практично необмежене узгодження кольору | Середній рівень; для найкращих результатів рекомендується професійне нанесення |

| Фарба, стійка до високих температур | Добре — потребує правильного підготовчого етапу та з часом може потребувати дотримки | Дуже добре — якісна фарба для гальмівних супортів витримує понад 900°F | Широкий вибір; найбільш доступна різноманітність кольорів | Найнижча початкова вартість; можливий варіант зробити самому, але професійне виконання дає кращий результат |

Анодизація виділяється тим, що не додає покриття — воно перетворює саму поверхню алюмінію. Згідно з Products Finishing , анодовані поверхні підвищують захист від корозії, стійкість до зносу та покращують зовнішній вигляд. Оксидний шар стає частиною металу, а не просто знаходиться на його поверхні, що пояснює, чому анодовані покриття не тріскатимуться і не відшаровуватимуться навіть за жорстких умов трекового використання. Для алюмінієвих кованого виготовлення супортів цей процес забезпечує надзвичайну міцність і термостійкість, яка перевершує будь-яке нанесене покриття.

Порошкове покриття пропонує найкращий баланс міцності та гнучкості кольору. Процес електростатичного нанесення створює більш товсте та рівномірне покриття порівняно з традиційним фарбуванням. Carzwerk зазначає, що порошкове покриття є професійним рішенням, яке міцніше за традиційне фарбування, що робить його ідеальним для ентузіастів, які хочуть точного підбору кольору без втрати захисту.

Фарба, стійка до високих температур пропонує найлегший спосіб почати. Якісні склади витримують температури до 900°F або вище, що є достатнім для більшості доріг та легких трекових застосувань. Скільки коштує фарбування супертів цим способом? Матеріали для фарбування аерозолем вдома коштують $20–50, тим часом професійне нанесення фарби пензликом із належною підготовкою зазвичай коштує $50–100 на кожен суперт.

Кольорове налаштування, стійке до трекових температур

При виборі кольорів для спеціально фарбованих гальмівних супортів потрібно враховувати не лише особисті уподобання, а й практичні аспекти. Колір впливає на видимість та теплову поводу — фактори, що мають значення, коли ви доводите ці компоненти до межі їх можливостей.

Керівництво щодо вибору кольору:

- Червоний: Класичне позначення продуктивності. Висока видимість за колесами, загальновизнаний індикатор продуктивності. Поєднується добре з більшістю кольорів автомобіля.

- Чорний: Стрижений елегантний вибір, що гарно доповнює розкішні та «стелс» компонування. Більш помітний слід гальмівного пилу, але гарно поєднується з темними колесами.

- Срібний гальмівний супорт: Фініш, натхненний OEM, що зберігає заводський вигляд, але ще демонує модернізовані компоненти. Ідеальний для комплектацій, що надають перевагу витонченості замість вигляду.

- Жовтий: Високовидима опція, популярна у комплектаціях, орієнтованих на трек. Створює сильний візуальний контраст за більшістю конструкцій коліс.

- Користувацькі/брендові кольори: Підберіть колір фарби вашого автомобіля або гоночний лівері. Потребує професійного підбору кольору, але створює цілісний візуальний образ.

Скільки коштує професійне фарбування гальмівних супорів? Очікуйте витратити 250–500 доларів США на професійне фарбування чотирьох супорів, включаючи належну підготовку, грунт стійкий до високих температур, кілька шарів фарби та захист лаком. Це інвестування є доцільним для кованого супора, враховуючи ї преміальний вартість та тривалий термін служби.

Кришки супорів проти фарбування: чесна оцінка

Ви напевно бачили рекламу кришок супорів як альтернативи до кастомного фарбування супорів. Розгляньмо цей порівняння чесно.

Кришки супорів є декоративними оболонками, які кріпляться поверх існуючих супорів, створюючи вигляд більш великих і вражаючих гальмівних компонентів. Вони значно дешевші за професійне фарбування і не потребують розбирання. Проте, вони мають суттєві недоліки для будь-якого, хто використовує ковані супори:

- Накопичення тепла: Кришки створюють ізоляційний шар, який зменшує втрату тепла — прямо підриваючи одну з основних переваг кованої конструкції.

- Проблеми з автентичністю: Досвідчені ентузіасти відразу розпізнають кришки як косметичні додатки, а не справжні компоненти для підвищення продуктивності.

- Проблеми з посадкою: Кришки можуть заважати нестандартній геометрії супортів або розмірам, що перевищують стандартні, які часто зустрічаються в кованих системах.

- Питання довговічності: Пластикові або тонкі металеві кришки можуть дзвеніти, змінювати колір або руйнуватися під впливом циклічного нагрівання, яке ковані супорти витримують без проблем.

Для будь-кого, хто інвестував у ковані гальмівні супорти на замовлення, кришки є хибною економією. Ви вже придбали компоненти, які варто демонструвати; належне фінішне покриття захищає цю інвестицію та підкреслює справжній вигляд продукту.

Максимальне використання інвестицій у фінішну обробку

З огляду на преміальний характер кованого супорта, професійне фарбування під час виробничого процесу часто забезпечує краще співвідношення ціни та якості, ніж післяпродажне нанесення. При замовленні індивідуальних супортів уточнюйте у виробників можливість комплексного фарбування. Порошкове покриття або анодування, нанесене на заводі, гарантують належну підготовку поверхні та усувають ризик пошкодження під час транспортування чи монтажу до фарбування.

Якщо ви плануєте фарбування супортів після придбання, правильна підготовка визначає успіх. Повністю приберіть залишки гальмівної рідини, ретельно обробіть від жиру та переконайтеся, що супорти повністю розібрані перед нанесенням будь-якого покриття. Пропускання цих етапів призведе до проблем з адгезією, що змарнує ваші витрати на фарбування.

Чи ви оберете анодування для максимальної довговічності, порошкове фарбування для гнучкості кольору чи фарбу, стійку до високих температур, для доступності — оздоблення, яке ви оберете, має доповнювати інженерну досконалість ваших штампованих супортів. Оптимізувавши продуктивність і зовнішній вигляд, ви готові прийняти остаточне рішення щодо свого проекту кастомних гальмівних супортів.

Наступний крок до кастомних штампованих гальмівних супортів

Ви пройшли шлях від металознавства через конфігурації поршнів, специфічні умови застосування та варіанти оздоблення. Тепер час узагальнити все це в практичні рекомендації, які допоможуть вам рухатися впевнено далі. Які гальмівні супорти заслуговують на ваші інвестиції та як переконатися, що ви співпрацюєте з правильним виробником?

Кастомні штамповані гальмівні супорти забезпечують вимірювані переваги завдяки вирівняній структурі зерна, усуненню пористості та підвищеній щільності — але ці переваги мають значення лише тоді, коли вони відповідають застосуванням, які їх вимагають.

Прийняття правильного інвестиційного рішення

Нехай ми зведемо ключові інсайти з цього глибокого аналізу до чіткої рамки прийняття рішень. Капелери на замір є значними інвестиціями, і розуміння, хто отримає найбільше користь, забезпечує розумне витрачання коштів.

Кастомні ковані гальмівні капелери ідеальні для:

- Посвячених любителів треку які проводять місячні події або змагальні серії, де виникає гальмівне зникнення зі стандартним обладнанням

- Важкі умови експлуатації що включають регулярне буксирування, перевезення вантажів або їзду в горах, де тривале гальмування вимагає кращого управління теплом

- Високопродуктивних побудов де вага транспортного засобу перевищує 3 500 фунтів або співвідношення потужності до ваги посилює навантаження на гальмування понад можливості штатних систем

- Професійне застосування в автоперегонках які вимагають точної настройки балансу гальмування та незаперечну надійність

- Ентузіастів, що шукають певні специфікації які серійні рішення не можуть забезпечити — кастомні розміри отвору, ступінчасті поршні або геометрія кріплення

При встановленні пріоритетів у вашому виборі зосередьтеся на:

- Сертифікації виробника: Сертифікація IATF 16949 вказує на суворий контроль якості та узгодженість процесів

- Марки матеріалів та термічна обробка: Перевірте конкретні алюмінієві сплави або марки сталі, що пропонуються, та відповідні специфікації їх витримки

- Технічна підтримка: Співпрацюйте з виробниками, які мають власні інженерні можливості та можуть керувати прийняттям специфікацій

- Можливості прототювання: Швидке прототювання прискорює розробку та виявляє проблеми з посадкою до початку виробництва

- Гнучкість виробництва: Виробники, здатні виконувати невеликі партії прототипів та високі обсяги виробництва, забезпечують довгострокову цінність партнерства

Перевага кування посилюється в кожному показнику продуктивності — економія ваги, струкурна жорсткість, розсіювання тепла та стійкість до втоми. Коли ваше застосування вимагає найкращого, конструкція з кованого матеріалу забезпечує результат.

Ваш шлях до виняткових гальмівних характеристик

Готові рухатися далі? Успіх у вашому індивідуальному проекті кованого супорта залежить від співпраці з кваліфікованими виробниками, які розуміють як металургію, так і вимоги щодо застосування. Звертайте увагу на постачальників, які демонструють:

- Досвід у точному гарячому куванні: Саме процес кування визначає орієнтацію зерен та оптимізацію щільності

- Досвід у сфері автомобілебудування: Деталі гальмівної системи вимагають розуміння термоциклів, вимог щодо витривалості та критичної важливості безпеки

- Повний спектр послуг: Від первинної консультації до обробки на верстатах з ЧПУ, термообробки, оздоблення та перевірки якості

- Ефективна логістика: Стратегічне розташування виробництва поблизу великих портів скорочує терміни доставки по всьому світу

Виробники, такі як Shaoyi (Ningbo) Metal Technology ілюструють ці можливості, поєднуючи сертифікацію IATF 16949 з власною інженерією для виготовлення міцних автомобільних компонентів. Їх стратегічне розташування поблизу порту Нінбо забезпечує ефективну доставку по всьому світі, тоді як можливості швидкого прототипування — вже через 10 днів — прискорюють терміни реалізації вашого індивідуального проекту. Незалежно від того, чи потрібні вам початкові прототипи для перевірки посадки, чи масове виробництво для участі у гонках, співпраця з виробниками, які пропонують повний спектр послуг, гарантує успіх вашого проекту.

Окрім самих корпусів гальмівних супортів, враховуйте, як індивідуальне фарбування гальмівних супортів або професійна обробка поверхні поєднуються з візуальним стилем вашого автомобіля. Багато кваліфікованих виробників штампування пропонують комплексні варіанти оздоблення, які захищають ваші інвестиції та підкреслюють естетичний образ, гідний ваших індивідуальних супортів.

Ваші гальмівні супорти, диски та повна гальмівна система є критичним інтерфейсом між діями водія та реакцією автомобіля. Інвестування в індивідуальну ковану конструкцію забезпечує бездоганну роботу цього інтерфейсу в найважливіші моменти.

Шлях від розуміння переваг кованих гальмівних супортів до їх фактичного встановлення на ваш автомобіль вимагає обґрунтованих кроків: визначте свої специфікації, підготуйте інформацію про свій автомобіль, зверніться до кваліфікованих виробників та візьміть на себе зобов’язання щодо інженерної співпраці, яка забезпечить оптимальні результати. Маючи набуті знання, ви готові впевнено пройти цей процес і отримати гальмівну продуктивність, яку вимагає ваш застосунок.

Поширені запитання про ковані гальмівні супорти на замовлення

1. Чи варто встановлювати покращені супорти?

Користування кованою гальмівною системою варте інвестицій для певних застосувань. Посиджуачі треку, які проводять заходи щомісяця, важкі буксирування та транспортні засоби з вагою понад 3500 фунтів найбільше виграють від кованої конструкції. Вирівнена структура зерна усуває пористість, забезпечуючи вищу тепловіддачу та стійкість до втоми матеріалу, що запобігає гальмівному збою під час інтенсивного використання. Проте для час-від-часу активної їзди по шосе стандартні спортивні гальмівні супори можуть бути достатніми. Оцініть свою частоту візитів на трек, вагу транспортного засобу та інтенсивність їзди перед прийняттям рішення. Виробники, сертифіковані за IATF 16949, гарантують якість, що робить преміальні інвестиції вартивими для серйозних спортивних застосувань.

чи кращі гальмівні супори OEM порівняно з післяринковими?

Оригінальні гальмівні супорти забезпечують гарантовану сумісність і якість, але не мають можливості налаштування під конкретні вимоги продуктивності. Супорти кастомної ковки перевершують оригінальні, коли ваше застосування вимагає оптимізованих характеристик. На відміну від масово вироблених оригінальних компонентів, кастомні ковані супорти дозволяють адаптувати розміри циліндрів, конфігурацію поршнів та марки матеріалів залежно від ваги вашого автомобіля та призначення. Для стандартного щоденного використання оригінальні супорти цілком достатні. Для треку, важкого буксирування чи високопродуктивних конструкцій ковані супорти сторонніх виробників від сертифікованих виробників пропонують помітні переваги у жорсткості, економії ваги та тепловідведенні, яких не можуть досягти оригінальні аналоги.

3. Чому супорти Brembo кращі?

Тормозні супори Brembo заробили свою славу завдяки процесам кування, перевірених у автоспортах, які забезпечують виняткову жорсткість, контроль температури та відгук педалі. Їх конструкція з кованого матеріалу забезпечує вирівнювання структури зерна, що дає виняткове співвідношення міцності до ваги, а також усуває пористість, яка призводить до пошкоджень, пов'язаних з перегрівом. Проте, спеціальні ковані супори від кваліфікованих виробників можуть зрівнюватися або перевершувати ці переваги, коли специфікації точно підібрані для вашого застосування. Ключова перевага будь-яких кованих супорів, включаючи Brembo, полягає у самому технологічному процесі виробництва, а не лише у брендингу. При оцінці альтернатив шукайте сертифікацію IATF 16949 та наявність власних інженерних можливостей.

4. Які переваги моноблок-супорів?

Моноблоки з кованого матеріалу виготовлені з цільного шматка кованого металу, що усуває з'єднання чи шви, які можуть деформуватися під високим гальмівним тиском. Ця однокомпонентна конструкція забезпечує підвищену жорсткість, що призводить до чутливішого відгуку педалі та стабільного контакту колодок із дисками під час активного гальмування. У поєднанні з вирівняною структурою зерна при куванні, конструкції моноблоків максимально використовують металургійні переваги процесу кування. Вони добре себе показали на треку, де багатопоршневі конфігурації створюють величезні зусилля. Компромісом є вища складність та вартість виробництва, що робить їх ідеальними для спеціалізованих спортивних автомобілів, а не для повсякденного використання на дорогах загального користування.

5. Скільки часу потрібно, щоб виготовити замовні ковані гальмівні супорти?

Виготовлення на замір кованого гальмівного супорта зазвичай триває 40-45 днів після підтвердження замовлення, проте повний термін включає додаткові етапи. Розробка специфікацій разом із інженерами вимагає 1-3 тижнів для затвердження розмірів отвору, конфігурацій поршнів та марок матеріалів. Опційне швидке прототипування для перевірки посадки може бути виконане за лічені 10 днів. Міжнародна доставка додає 1-2 тижнів залежно від місця призначення. Виробники, стратегічно розташовані біля великих портів, таких як Нінбо, прискорюють глобальну доставку. Передбачте загальний термін 8-12 тижнів від початкового запиту до встановлення, залишивши резервний час на можливі зміни специфікацій протягом етапу інженерної консультації.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —