Процес закруглення країв у металоштампуванні: механіка, оснастка та проектування

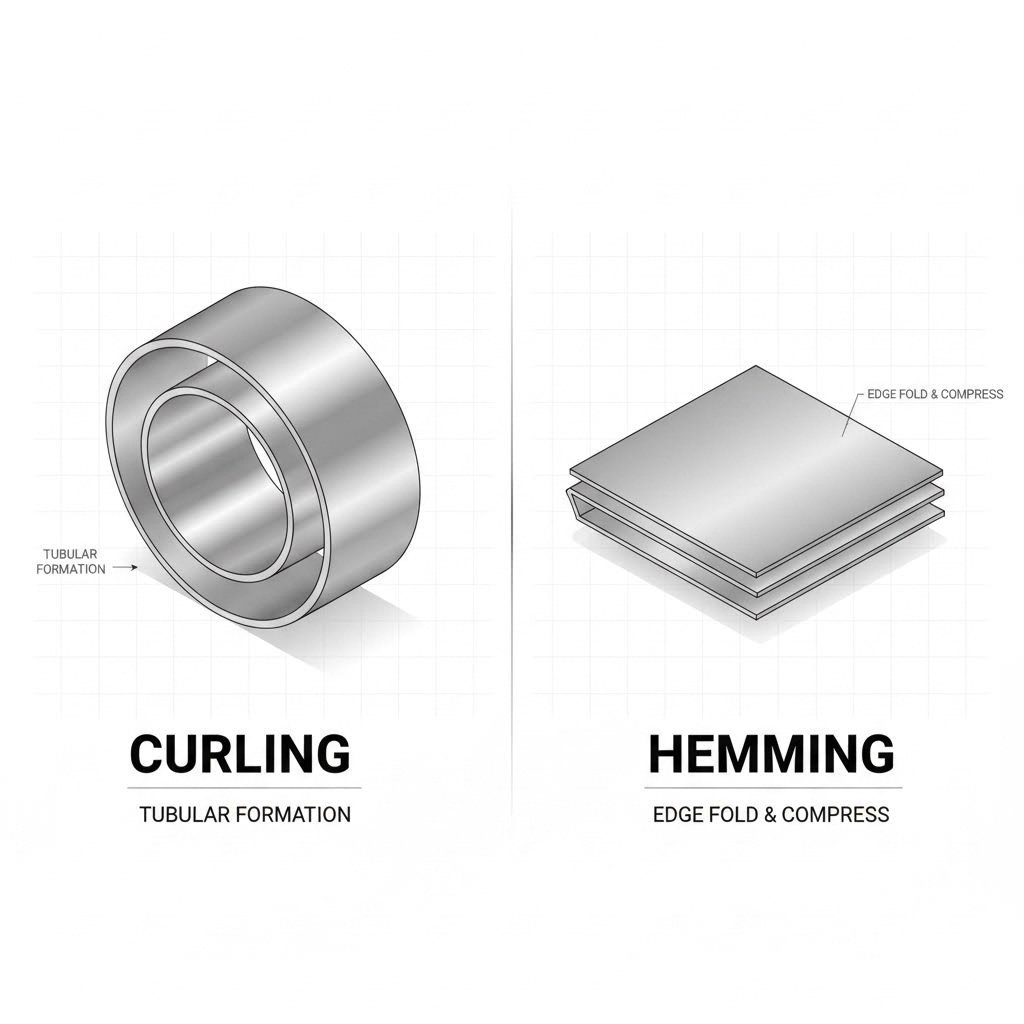

<h2>Коротко</h2><p><strong>Процес гнуття при штампуванні металу</strong> — це прецизійна операція формування, при якій край заготовки з листового металу загортається у порожнистий круглий кільцевий профіль. На відміну від простого згинання, гнуття ховає сирій край всередині закрутки, забезпечуючи безпечний і гладкий край, а також значно підвищуючи жорсткість деталі (момент інерції). Поширені приклади — петлі дверей, ручки хватів та армовані краї металевих кубків, де важливими є як безпека, так і міцність.</p><h2>Що таке гнуття при штампуванні металу?</h2><p>Гнуття — це метод формування листового металу, при якому на краю заготовки створюється порожниста кругла закрутка. Цей процес відрізняється від інших методів обробки краю, оскільки матеріал повністю загортається назад на себе, повністю приховуючи зрізаний край. Результатом є радіальний трубчастий профіль, який виконує дві основні інженерні функції: усуває гострі небезпечні заусенці, утворені на етапі вирубки, і значно підвищує жорсткість тонкого листового металу без збільшення його товщини.</p><p>Важливо відрізняти гнуття від <strong>загинання</strong> або <strong>краплеподібного загинання</strong>. Тоді як загинання складає метал плоско до себе (часто залишаючи сирій край відкритим або просто підігнутим), гнуття зберігає круглий поперечний переріз. Згідно з експертами з оснащення на <a href="https://sheetmetal.me/tooling-terminology/curling/">SheetMetal.Me</a>, визначальною ознакою гнуття є те, що край закінчується <em>всередині</em> закрутки. Саме ця геометрія забезпечує високу жорсткість, відому як «момент інерції», через що загорнутий край стійкий до згинних навантажень.</p><p>Гнуття можна застосовувати як до плоских листів (лінійне гнуття), так і до круглих деталей (ротаційне гнуття). Класичний приклад — стандартна дверна петля, де метал загортається, утворюючи корпус для шпильки петлі. Цей процес перетворює плоску смужку на функціональний несучий механічний елемент.</p><h2>Механіка процесу гнуття</h2><p>Фізика гнуття полягає у подачі краю листового металу в спеціальну формочастину, яка примушує матеріал рухатися по коловій траєкторії. Коли пуансон просуває метал у матрицю, передній край потрапляє на плавний радіус і починає загортатися вгору та всередину. Деформація триває, доки край не завершить коло (або часткове коло) і не загорнеться всередину себе.</p><p>Одним із найважливіших технічних правил у гнутті є <strong>орієнтація заусенця</strong>. Як зазначено в <a href="https://en.wikipedia.org/wiki/Curling_(metalworking)">технічному огляді Вікіпедії</a>, заусенець (грубий піднятий край, утворений під час первинного різання) завжди має бути спрямований <em>від</em> радіуса матриці. Якщо гострий заусенець тертяться об поверхню формочастини, це призводить до передчасного зносу, подряпин і задирок (прилипання матеріалу), що псують поверхню інструменту і якість деталей.</p><p>Інженери також класифікують гнуття за положенням центру закрутки відносно площини листа:</p><ul><li><strong>Ексцентричне гнуття:</strong> центр круглої закрутки розташований над площиною листового металу. Таке гнуття легше виконати, оскільки матеріал природно прагне підніматися.</li><li><strong>Центральне гнуття:</strong> центр закрутки точно вирівняний з площиною листа. Це геометрично складніше і часто вимагає більш складного багатоетапного оснащення, щоб спочатку примусово загнути матеріал вниз, а потім — вгору.</li></ul><h2>Особливості конструкції оснащення та матриць</h2><p>Успішне гнуття вимагає високоточного оснащення, розробленого для управління високим тертям і напруженням під час операції. Формочастини для гнуття зазвичай виготовляють із <strong>закаленої інструментальної сталі</strong>, щоб витримувати абразивну дію металу, що ковзає по порожнині. Для однакового гнуття та запобігання прилипанню матеріалу порожнини матриць мають бути відполіровані до дзеркального стану.</p><p>Для стабільного виробництва просте проталкування металу в пазу зазвичай недостатньо. Більшість надійних операцій гнуття використовують <strong>триетапний підхід до оснащення</strong>. Перші два етапи попередньо формують початкові вигини (часто називають «початком»), тоді як третій етап замклює гнуття у кінцеву круглу форму. <strong>Орієнтуючий виріз</strong> або упорний блок є обов’язковим елементом конструкції матриці для точного позиціонування заготовки; якщо лист потрапить у матрицю під невеликим кутом, гнуття буде спіральним (подібно до пробки), а не ідеально замкненим.</p><p>Конструктори матриць також мають враховувати <strong>пружне відновлення</strong> — тенденцію металу повертатися до початкової форми після формування. Для компенсації матрицю для гнуття часто проектують так, щоб матеріал трохи «перегинався», гарантуючи, що після релаксації він набуде правильного діаметра. Без такої компенсації гнуття може залишитися слабким або відкритим, не затримуючи надійно сирій край.</p><h2>Застосування та стратегічні переваги</h2><p>Рішення використовувати процес гнуття зазвичай обумовлене безпекою, міцністю та естетикою. Приховуючи гострий край всередині закрутки, виробники забезпечують безпечність деталей під час обробки без потреби у вторинній шліфовці чи зачистці. Це критично важливо для споживчих товарів, таких як нержавіючі міксери, горшки та ручки металевого мебля.</p><p>З точки зору конструкції, гнуття працює як підсилювальний ребро жорсткості. Воно значно збільшує момент інерції по краю, дозволяючи інженерам використовувати тонший, легший і дешевший матеріал, зберігаючи при цьому жорсткість деталі. Це особливо важливо в автомобільній промисловості для панелей і несучих елементів, де пріоритетним є зменшення ваги.</p><p>Для високоволюмних автомобільних застосувань, що вимагають такої прецизійності — наприклад, важелі підвіски чи каркаси — виробники часто покладаються на спеціалізованих партнерів для управління складними переходами оснащення. Наприклад, <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> пропонує послуги штампування, сертифіковані за IATF 16949, від швидкого прототипування до масового виробництва, забезпечуючи, що ключові елементи, такі як загорнуті краї, відповідають глобальним стандартам OEM щодо безпеки та довговічності.</p><h2>Діагностика поширених дефектів</h2><p>Незважаючи на те, що це стандартна операція, гнуття схильне до певних дефектів, якщо параметри процесу не контролюються. Розуміння цих видів відмов є ключем до збереження якості:</p><ul><li><strong>Нерівні або спіральні закрутки:</strong> зазвичай виникають через неправильне позиціонування. Якщо заготовка не надійно зафіксована біля орієнтуючого вирізу, матеріал подається нерівномірно в радіус. Збільшення тиску затиску або регулювання заднього упору часто вирішує проблему.</li><li><strong>Тріщини в матеріалі:</strong> виникають, коли радіус гнуття занадто малий для пластичності матеріалу. Більш тверді метали (наприклад, деякі алюмінієві сплави або високоміцні сталі) зазвичай потребують більшого радіуса гнуття, щоб запобігти руйнуванню на зовнішній поверхні під натягом.</li><li><strong>Задирки та подряпини:</strong> як зазначено в розділі про механіку, це часто пов’язано з тим, що заусенець спрямований до матриці. Альтернативно, це свідчить про недостатню змащеність або погіршення стану поверхні матриці. Обов’язковим профілактичним обслуговуванням є регулярне полірування порожнини матриці та правильне нанесення змащення.</li><li><strong>Деформація деталі:</strong> якщо основна частина деталі прогинається під час гнуття краю, то непідтримувана ділянка занадто велика. Потрібно додати опорні блоки або плити тиску, щоб утримувати плоску частину деталі нерухомою під час формування краю.</li></ul><h2>Підсумок</h2><p>Процес гнуття перетворює простий край листового металу на міцний, безпечний і функціональний елемент. Розуміння взаємодії між орієнтацією заусенця, пластичністю матеріалу та поліром матриці дозволяє виробникам створювати якісні гнуття, які підвищують корисність і довговічність штампованих компонентів. Чи то для простої петлі, чи для складного автомобільного вузла, успіх залежить від точності конструкції матриці та контролю механіки формування.</p><section><h2>Поширені запитання</h2><h3>1. У чому різниця між гнуттям і загинанням?</h3><p>Гнуття загортає край у порожнисте кругле кільце, де сирій край прихований всередині закрутки. Загинання складає метал плоско до себе, подвоюючи товщину, але зазвичай залишає край відкритим або сплющеним, а не округлим. Гнуття забезпечує більшу жорсткість (момент інерції), ніж плоске загинання.</p><h3>2. Чому важлива орієнтація заусенця при гнутті?</h3><p>Заусенець (гострий піднятий край після різання) завжди має бути орієнтований <em>від</em> матриці для гнуття. Якщо заусенець спрямований до матриці, він діє як різальний інструмент, подряпуючи поліровану поверхню матриці і викликаючи задирки, що псують як інструмент, так і поверхню наступних деталей.</p><h3>3. Чи можна гнути будь-який тип металу?</h3><p>Більшість пластичних металів, таких як низьковуглецева сталь, нержавіюча сталь, алюміній і мідь, можна гнути. Однак матеріали з низькою пластичністю або високою твердістю можуть потріскатися, якщо радіус гнуття занадто малий. Конструкція оснащення має враховувати пружне відновлення та межі формування конкретного матеріалу.</p></section>

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

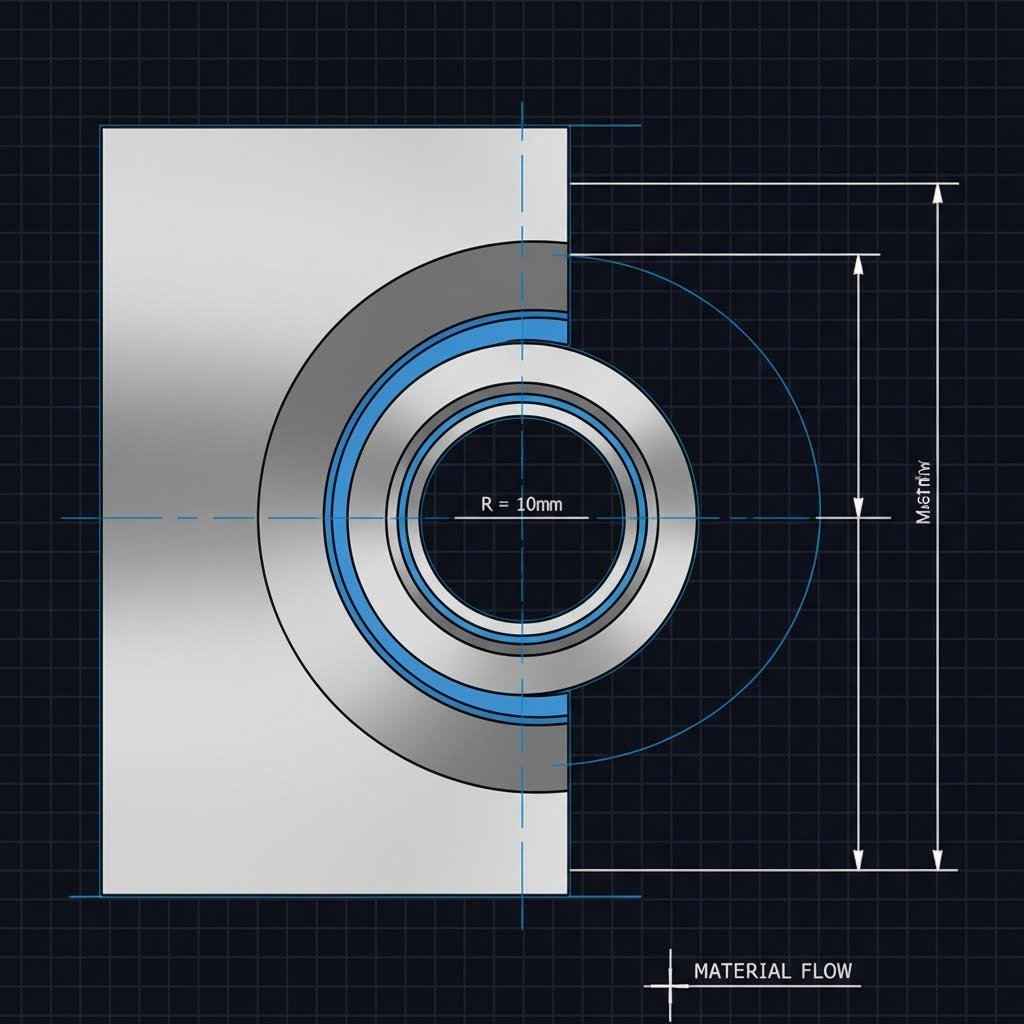

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —