Підвищення опору повзучості в магнієвих сплавах для лиття під тиском

Коротко

Опір повзучості в сплавах магнію, отриманих литтям під тиском, — це важлива здатність матеріалу чинити опір повільному деформуванню під дією тривалого механічного напруження при високих температурах. Ця властивість є основним обмежувальним фактором для їх використання в складних умовах, наприклад, у силових агрегатах автомобілів. Її значно покращують за допомогою двох основних підходів: стратегічне додавання певних легуючих елементів — таких як гадоліній (Gd), стронцій (Sr) та інших рідкоземельних елементів — і точний контроль мікроструктури сплаву для утворення термічно стабільних, взаємопов’язаних сполук, особливо на межах зерен.

Основи повзучості в сплавах магнію, отриманих литтям під тиском

Повзучість — це залежне від часу деформування твердого матеріалу під дією постійного навантаження або напруження, яке відбувається при температурах, що перевищують приблизно половину температури плавлення матеріалу. Для сплавів магнію (Mg), які цінуються за свою низьку густину, це явище становить значну інженерну проблему. Погана стійкість до повзучості обмежує їх застосування у компонентах, які мають зберігати розмірну стабільність під дією термічних і механічних навантажень, таких як блоки двигунів, картери трансмісій та інші елементи трансмісії, де робочі температури можуть перевищувати 150°C.

Механізми, що зумовлюють повзучість у металах, є складними й пов'язані з рухом дислокацій у межах кристалічної структури та ковзанням меж зерен. Із підвищенням температури ці процеси на атомному рівні посилюються, що призводить до поступового видовження, деформації та, врешті-решт, руйнування компонента. Власна кристалічна структура магнію робить його особливо схильним до повзучості, особливо порівняно з алюмінієм або стальністю за подібних гомологічних температур. Ця недостатня ефективність при високих температурах є добре відомою перешкодою, яку дослідники постійно намагаються подолати.

Розуміння відмінностей між повзучістю при розтягуванні та стисненні має важливе значення для проектування компонентів. Залежно від характеру напруження, сплав може по-різному реагувати, що впливає на термін його служби та механізм руйнування. Тому розробка сплавів із високим опором повзучості — це не просто наукове завдання; це необхідна умова для розширення використання легкого магнію в галузях промисловості, які прагнуть до більшої паливної ефективності та зниження викидів без компромісу щодо безпеки чи довговічності.

Роль легуючих елементів у підвищенні опору повзучості

Найефективнішим методом підвищення опору повзучості магнієвих сплавів для лиття під тиском є металургійне проектування, зокрема введення тщетно підібраних легуючих елементів. Ці домішки змінюють основні властивості сплаву шляхом утворення нових фаз і посилення мікроструктури, що запобігає деформації при підвищених температурах. Різні елементи досягають цього різними механізмами, тому вибір складу сплаву має критичне значення для конкретних застосувань.

Елементи рідкісних земель (РЗ), зокрема гадоліній (Gd), показали виняткову здатність покращувати повзучість. Вони сприяють утворенню термічно стабільних дисперсних фаз у магнієвій матриці та вздовж границь зерен. Ці дисперсні частинки виступають у ролі сильних перешкод для руху дислокацій, ефективно закріплюючи мікроструктуру. Наприклад, литий під тиском сплав Mg-RE-Gd-Mn-Al продемонстрував наднизьку швидкість стаціонарної повзучості, що підкреслює потужний ефект цього поєднання.

Також важливу роль відіграють інші елементи. Виявлено, що стронцій (Sr) значно підвищує опір повзучості, особливо в системах Mg-Al, роблячи їх конкурентоспроможними або навіть кращими за встановлені сплави Mg-Al-RE при температурах 150°C та 175°C. Невеликі домішки цинку (Zn) до сплавів на основі магнію та гадолінію можуть додатково покращити властивості за рахунок утворення нових складних фаз виділень, що містять цинк, і забезпечують додатковий рівень стабільності мікроструктури. Навпаки, хоча алюміній (Al) є поширеним легувальним елементом у магнієвих сплавах, багато високоефективних сплавів з високим опором повзучості, виготовлених литтям у землю, спеціально не містять алюмінію, а замість цього використовують такі елементи, як цирконій, для здрібнення зерна й підвищення міцності.

Щоб узагальнити вплив цих ключових елементів, у таблиці нижче наведено їх загальний вплив:

| Легувальний елемент | Основний механізм підвищення опору повзучості | Типовий ефект |

|---|---|---|

| Гадоліній (Gd) та рідкоземельні елементи (RE) | Утворення високостабільних фаз виділень на межах зерен і всередині матриці. | Виняткове збільшення довговічності та міцності при повзучості на високих температурах. |

| Стронцій (Sr) | Змінює систему Mg-Al, утворюючи більш стабільні інтерметалічні сполуки. | Покращує характеристики при повзучості та збереження навантаження на болти, особливо в сплавах Mg-Al. |

| Цинк (Zn) | Сприяє утворенню нових складних фаз осадження разом з іншими елементами, такими як Gd. | Забезпечує додатковий зміцнюючий ефект, що ще більше збільшує довговічність при повзучості. |

| Алюміній (Al) | Утворює осадження, але може мати складний і часом шкідливий вплив на повзучість при високих температурах у порівнянні з системами на основі рідкісноземельних елементів. | Поширено використовується, але часто виключається з найсучасніших сплавів, стійких до повзучості. |

Вплив мікроструктури на характеристики при повзучості

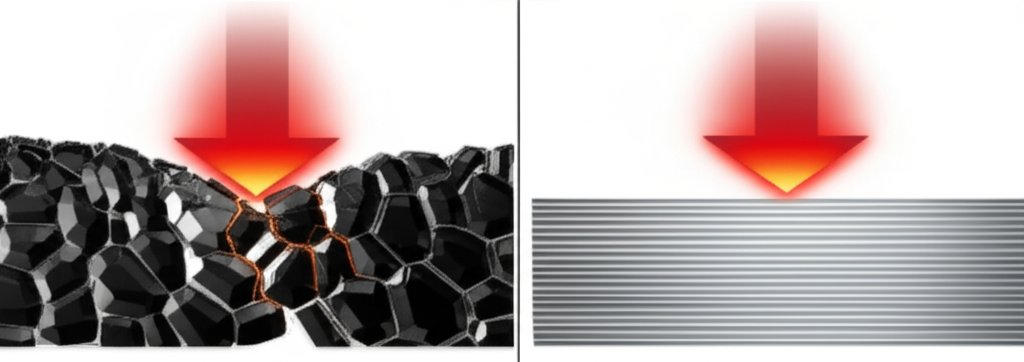

Хоча склад сплаву закладає основу, остаточна мікроструктура матеріалу визначає його реальну поведінку під час повзучості. Розмір, форма та розподіл зерен, а також характер фаз на їх межах, є критичними факторами. Для досягнення кращого опору повзучості метою є створення мікроструктури, яка за своєю природою стабільна і стійка до змін під дією термічного та механічного напруження. Ідеальна структура ефективно перешкоджає руху дислокацій і ковзанню меж зерен — основним механізмам деформації від повзучості.

Дослідження постійно показують, що утворення термічно стійких та взаємопов'язаних сполук на межах зерен (GBs) є ключовою стратегією. Ці сполуки діють як армувальна мережа по всьому матеріалу, фіксуючи зерна на місці та перешкоджаючи їхньому ковзанню один відносно одного при високих температурах. Зв'язок між мікроструктурою та опором повзучості особливо чітко простежується в литих магнієвих сплавах з рідкісноземельними елементами, де конкретне розташування фаз визначає міцність матеріалу.

Однак швидке охолодження, притаманне процесу лиття під тиском, часто призводить до неоднорідної мікроструктури відлитого стану, що може погано впливати на прогнозовану повзучість. Ця неоднорідність створює локалізовані слабкі точки, в яких може починатися повзучість. Однією з мікроструктурних конфігурацій, відомих своєю відмінною стійкістю до повзучості, є повністю пластинчаста структура, яка характеризується чергуванням шарів різних фаз. Хоча такий стан дуже ефективний для запобігання повзучості, це часто супроводжується компромісом: зниженням пластичності та в’язкості при кімнатній температурі через великі грубі зерна.

Погляди на проектування та майбутній розвиток

Постійний розвиток жароміцних магнієвих сплавів є динамічною галуззю, яку стимулює постійний попит на легкі матеріали у секторах високого класу. Поточний прогрес зосереджений як на нових складах сплавів, так і на передових методах обробки для оптимізації мікроструктури та властивостей. Дослідники виходять за межі методу проб і помилок, використовуючи сучасні інструменти для прискорення циклу проектування та досягнення потрібних експлуатаційних характеристик.

Одним із найперспективніших напрямків є застосування обчислювальної термодинаміки та моделювання. Ці інструменти дозволяють вченим прогнозувати, як різні легуючі елементи будуть взаємодіяти між собою та які мікроструктури утворяться за певних умов, значно скорочуючи час і витрати, пов’язані з експериментальними дослідженнями. Такий підхід, орієнтований на проектування, має вирішальне значення для подолання викликів, зумовлених складними, неоднорідними структурами, які часто зустрічаються в литих деталях.

Основним застосуванням цього дослідження залишається автомобільна промисловість, особливо для компонентів силових агрегатів. Оскільки виробники автомобілів продовжують застосовувати агресивні стратегії легкого вагу для підвищення ефективності та зниження викидів, потреба в магнійних сплавах, які можуть надійно працювати при підвищених температурах, стає все більш критичною. Успішне розроблення цих передових матеріалів залежить від повного ланцюжка поставок, від розробки сплавів до виробництва кінцевих компонентів. Наприклад, такі компанії, як Shaoyi (Ningbo) Metal Technology , які спеціалізуються на точних автомобільних ковчих деталях, представляють останній крок у цьому процесі, перетворюючи передові сплави в міцні, надійні компоненти через процеси, такі як горяче ковіння, забезпечуючи технічні властивості матеріалу, які перекладаються на реальні характеристики.

Майбутні перспективи передбачають збалансування постійного компромісу між слізкою стійкістю, міцністю, гнучкою і критичною вартістю. Оскільки нові системи сплавів удосконалюються, їх широке прийняття буде залежати від створення масштабованих і економічно ефективних виробничих процесів, які можуть забезпечити виняткову продуктивність, продемонстровану в лабораторії для масового виробництва промислових компонентів.

Поширені запитання

1. Який недолік магнійного сплаву?

Хоча сплави магнію високо цінуються за свою низьку вагу та високе співвідношення міцності і ваги, вони мають кілька недоліків, які можуть обмежити їх використання. До них відносно низька абсолютна міцність і погана гнучкості в порівнянні з іншими металами, недостатня стійкість до корозії та спалювання, а також, найважливіше для деяких застосувань, неадекватна продуктивність при високих температурах, включаючи погану стійкість до потрапляння.

2. Які властивості сплаву магнію?

Літі сплави магнію зазвичай мають протипотяжне напруження від 75 до 200 МПа і міцність на тягу від 135 до 285 МПа. Їх витяжка зазвичай становить від 2% до 10%. Основною властивістю є їх низька щільність, близько 1,8 г/см3, і вони мають модуль Янга приблизно 42 ГПа, що нижче, ніж у алюмінію або сталі.

3. Яка мікроструктура матеріалу має найвищу стійкість до потрапляння?

Загалом, повністю ламелярна мікроструктура, яка складається з чергуючих пластинчастих шарів різних фаз, вважається дуже високою стійкою до потрапляння. Ця структура ефективно перешкоджає переміщенню вивих. Однак ця перевага має значний компроміс: повністю ламелярні структури часто демонструють низьку гнучкості при кімнатній температурі через великий розмір зерна.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —