Фактори вартості індивідуальних алюмінієвих екструзій для автомобільної галузі: приховані витрати

Основна карта вартості для автомобільних профілів

Коли ви замовляєте нестандартні алюмінієві профілі для автомобільної промисловості, чи замислювались ви коли-небудь, чому два майже однакові компоненти можуть мати таку різну ціну? Відповідь полягає в тому, як кожен вибір конструкції, технічна специфікація матеріалу та етап технологічного процесу впливає на загальну вартість. Давайте розглянемо, з чого складається реальна «вартість поставки» нестандартних алюмінієвих профілів у 2025 році — і чому розуміння цих деталей є критично важливим для успішних закупівель.

Що впливає на загальну вартість поставки у 2025

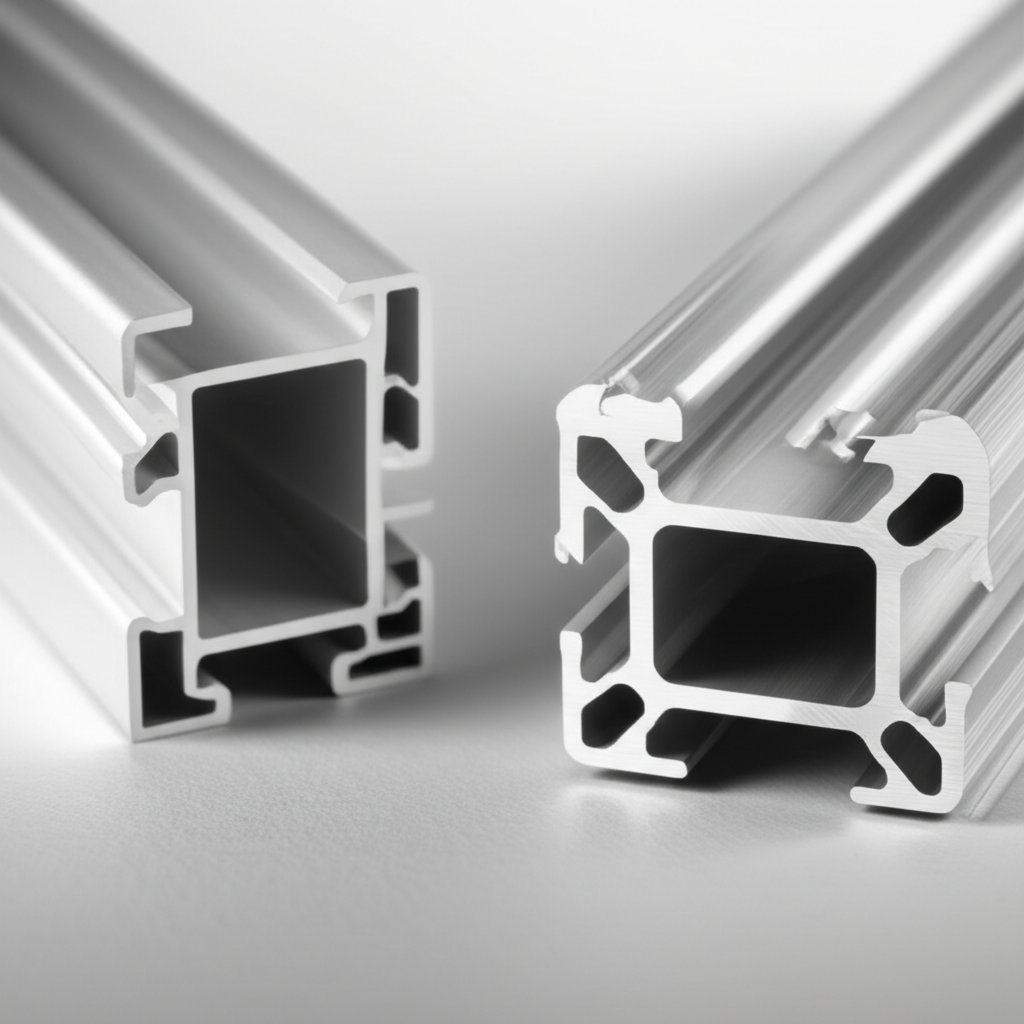

Спочатку з'ясуємо, що таке профілі з алюмінію для автомобільної промисловості на замовлення: це профілі, які виготовляються з точними формами й допусками, часто використовуються як основа конструктивних, теплових або декоративних компонентів у транспортних засобах. На відміну від стандартних профілів, алюмінієві профілі на замовлення створюються з урахуванням конкретних вимог до міцності, стійкості до стикування, NVH (шум, вібрація, жорсткість), стійкості до корозії та фарбування. Вартість алюмінію — це лише початок, остаточна ціна включає в себе багато складових.

- Сировина: Базова вартість алюмінію, яка визначається цінами на світових біржах LME/SHFE, може становити 60–75% від загальної вартості алюмінієвого профілю. На цю вартість безпосередньо впливає вибір сплаву та його чистота.

- Матриці/оснащення: Для унікальних профілів потрібні спеціальні матриці. Складність матриці, кількість порожнин і необхідні допуски впливають як на початкові витрати, так і на вартість кожного компонента.

- Час пресування та вихід: Сам процес екструзії — розмір преса, швидкість та рівень виходу продукції — впливає на вартість. Більш складні профілі або вужчі допуски можуть уповільнити виробництво та збільшити кількість браку.

- Додаткові операції та остаточна обробка: Операції, такі як точне різання, обробка на CNC-верстатах, видалення заусенців, анодування або порошкове фарбування, додають витрати, особливо для автомобільних молдингів або відкритих деталей.

- Термічна обробка: Необхідно для багатьох автомобільних сплавів для досягнення механічних властивостей, що впливає на споживання енергії та планування.

- Якість та тестування: Автомобільні програми вимагають ретельного тестування, здатності до відстеження та документування — наприклад, PPAP (Процес схвалення виробничих деталей) та стандарти AIAG.

- Пакування та логістика: Упаковка для експорту, спеціальні ящики та доставка можуть суттєво збільшити витрати, особливо для глобальних програм.

- Відповідність вимогам та документація: Виконання вимог ASTM B221 для екструзії та вимог конкретних автовиробників (наприклад, SAE, AIAG) часто означає додатковий контроль, звітування та здатність до відстеження — кожне з яких впливає на вартість. джерело ).

Ключові фактори впливу на вартість у автомобільній галузі, які часто ігнорують покупці

Автомобільні екструзії — це не просто про форму, це про продуктивність у складних умовах. Наприклад, деталі, які мають поглинати енергію удару або забезпечувати високоякісне покриття, можуть вимагати більш дорогих сплавів, суворіших розмірних допусків або додаткових обробок поверхні. Профілі обробки зі складними кривими або тонкими стінками (наприклад, алюмінієві екструзійні профілі на електромобілях) можуть суттєво збільшити витрати на інструменти та виробничі процеси. Вимога до стабільної якості та повної просування часто вимагає більш ретельного контролю та документування, що покупці іноді недооцінюють.

Стандарти та документація, які додають приховані витрати

Стандарти галузі відіграють важливу роль у визначенні не тільки матеріальних і механічних властивостей (див. ASTM B221), але й необхідних випробувань та звітності. Для автозакупників це означає, що кожен етап — від початкового проектування до фінального огляду — має бути задокументований і підлягати відстеженню. Ці вимоги, хоча й є суттєвими для безпеки та надійності, збільшують загальну вартість алюмінієвого пресування через додаткові витрати на робочу силу, подовження термінів поставки і часом через спеціалізоване обладнання.

Не зосереджуйтеся лише на ціні за одиницю — загальна вартість поставки включає матеріал, оснастку, обробку, оздоблення, якість, логістику та відповідність вимогам. Непомічені приховані витрати можуть перетворити низьку пропозицію на дорогу несподіванку.

Для команд, які прагнуть спростити управління чинниками вартості індивідуальних алюмінієвих профілів у автомобільній галузі, доцільно співпрацювати з постачальником, який розуміє як технічні, так і логістичні нюанси. Постачальник металевих деталей ShaoYi пропонує інтегровані рішення для алюмінієві частини для екструзії , допомагаючи перетворити дизайн-ідеї на прогнозовану вартість у великих обсягах. Їх експертиза забезпечує оптимізацію кожного фактора вартості — від вибору матеріалів до остаточної поставки — з орієнтацією на цінність, а не просто на ціну.

Вибір сплавів та специфікацій, що впливають на вартість

При визначенні параметрів для нестандартних алюмінієвих профілів у проекті автомобіля, чи траплялося, що ви запитували себе, чому два компоненти з подібними формами можуть мати суттєво різні ціни? Відповідь часто криється у типі сплаву, його твердості та деталізації специфікації — кожен із цих факторів може суттєво впливати як на вартість матеріалів, так і на непрямі витрати на обробку. Розглянемо, як ці вибори впливають на загальну вартість, і на що варто звертати увагу, аналізуючи витратні фактори нестандартних алюмінієвих профілів для автомобільної промисловості.

Вибір сплаву та твердості з урахуванням загальної вартості

Уявіть, що ви розробляєте бамперну балку, що поглинає удар, або елегантний екструзійний алюмінієвий профіль для нового електромобіля. Вибір екструзійного алюмінієвого сплаву та його стану не зводиться лише до механічної міцності — це баланс між продуктивністю, можливістю виготовлення та вартістю алюмінієвої екструзії. У автомобільній промисловості часто вказують комбінації сплавів і станів (наприклад, 6061-T6 або 6063-T5), щоб досягти цілей міцності, стійкості до пошкоджень у ДТП, корозійної стійкості та адгезії фарби. Кожна комбінація має власні наслідки для стратегії гартування, старіння, контролю розмірів і потенційного рівня браку.

| Сімейство сплавів | Механічні характеристики | Формовність | Фінішне покриття | Стратегія захисту від корозії | Складність термічної обробки | Швидкість екструзії | Вплив на витрати |

|---|---|---|---|---|---|---|---|

| 1XXX | Низька міцність, висока пластичність | Чудово | Добре | Чудово | Мінімальний | Швидка | Низька вартість матеріалу та процесу |

| 3xxx | Помірна міцність, гарна корозійна стійкість | Добре | Добре | Чудово | Мінімальний | Швидка | Низька-помірна |

| 5xxx | Середня міцність, стійкість до корозії морського класу | Добре | Задовільно | Чудово | Мінімальний | Середній | Середня |

| 6xxx | Висока міцність, конструкційні | Добре | Чудово | Добре | Помірна (старіння T5/T6) | Середній | Помірна до високої |

| 7xxx | Дуже висока міцність | Задовільно | Задовільно | Добре | Складний | Повільно | Висока (матеріал та процес) |

Стандарти, що впливають на ціну та термін виготовлення

Фахівці з закупівлі автомобільної галузі часто звертаються до галузевих стандартів, щоб визначити екструзійні алюмінієві сплави та їхні стани. Система Алюмінієва асоціація присвоює кожному сплаву чотиризначний номер і літеру/номер для стану (наприклад, 6061-T6). Стандарти, такі як ASTM B221 встановлюють базові вимоги щодо розмірів і механічних властивостей, тоді як специфікації OEM або SAE/AIAG можуть звужувати допуски, додавати випробування на корозійну стійкість або фарбування, а також збільшувати обсяг контролю. Кожна додаткова вимога може збільшити вартість і термін виконання — іноді це стає помітним лише на пізніх етапах проекту.

Автомобільні застосування та компроміси між сплавами

Не впевнені, який тип алюмінієвих екструзій найкраще підходить для вашого застосування? Ось як ці компроміси впливають на реальні проекти:

- Конструкції для поглинання удару : сплави 6xxx або 7xxx для забезпечення міцності, але з більш складною термообробкою і вищою вартістю.

- Декоративні елементи та ущільнення : 6063 або 1xxx для кращої оброблюваності та поверхневого стану, що дозволяє зберігати нижчу вартість.

- Корпуси акумуляторів : 5xxx або 6xxx для корозійної стійкості та зварювання, балансуючи вагу та бюджет.

- Узгодьте сплав та вид термічної обробки з методом з'єднання (зварювання, клей, механічне)

- Передбачте план остаточної обробки (анодування, порошкове фарбування, фарбування)

- Оцініть ступінь корозійного навантаження (дорогий сніг, вологість, гальванічний ризик)

- Встановіть вимоги до зіткнення та шуму/вібрації на ранній стадії, щоб уникнути перепроектування на пізніх етапах

Ранній вклад постачальника є ключовим: вибір правильного сплаву та виду термічної обробки може зекономити витрати на екструзію алюмінію та подальші переділи, особливо в автомобільній галузі, де якість виконання та фініш не підлягають обговоренню.

Розуміння цих змінних допоможе ухвалити обґрунтовані рішення — і підготує ґрунт для оптимізації проектування матриць та економіки оснащення, про що мова піде далі.

Економіка оснащення та амортизація матриць: практичний підхід

Чи замислювались ви, чому початкова ціна на індивідуальну матрицю для екструзії алюмінію здається високою, тим не менше, вартість окремих деталей може значно знизитися залежно від обсягу? Відповідь полягає в розумінні справжньої економіки матриць для екструзії — як тип, складність та цикли випробувань формують вартість індивідуальних алюмінієвих екструзійних профілів для автомобілів. Розгляньмо, що насправді впливає на вартість оснащення та як правильні рішення на цьому етапі можуть вплинути на бюджет вашого проекту.

Справжня вартість матриці для екструзії

В основі цього екструзійна матриця — це прецизійний сталевий інструмент, який визначає поперечний переріз вашого алюмінієвого профілю. Але не всі матриці однакові. Ось що ви помітите, коли перейдете від простих до складних:

- Цільні матриці використовуються для профілів без внутрішніх порожнин — уявіть собі прості бруски або куточки. Їх швидше виготовити й вони дешевші, що робить їх ідеальними для простих автомобільних кріплень чи рейок.

- Матриці для порожнин або з віконцями дозволяють створювати трубки та профілі з внутрішніми порожнинами, такі як балки жорсткості або повітропроводи системи опалення та кондиціонування. Ці матриці є більш складними, вимагають використання сердечників та ретельного балансування потоку, що збільшує витрати на виготовлення та обслуговування.

- Багатопорожнинні матриці дозволяють виготовлювати кілька невеликих профілів одночасно, значно зменшуючи вартість окремих компонентів для великосерійного виробництва облямівок або розділювальних елементів. Однак вони потребують більше робочих зусиль на стадії проектування та триваліших випробувань для забезпечення стабільної якості всіх порожнин.

- Конструкція підшипникової частини — довжина та форма внутрішніх поверхонь матриці — безпосередньо впливає на розподіл потоку, швидкість виходу матеріалу та точність готових деталей. Більш складні профілі потребують індивідуального підбору довжини підшипникової частини, що збільшує витрати та час на випробування.

- Обробка поверхні такі як нітроцементація або нанесення твердого покриття, збільшують термін служби матриці та поліпшують якість поверхні, але збільшують початкові інвестиції.

Для автомобільних програм вимога щодо точних допусків і бездоганного класу поверхні може означати кілька спроб налаштування та коригування — кожне з яких додає витрат перед тим, як буде відправлена перша виробнича деталь.

Шаблони амортизації, які може використовувати закупівельна команда

Звучить складно? Ось практичний підхід до розрахунку амортизації вартості матриць, який дозволить вам упевнено порівнювати пропозиції та перевіряти стійкість вашого бізнес-випадку при зміні обсягів.

- Проектування та затвердження: Узгодіть з постачальником вимоги до профілю та допусків.

- Виготовлення матриці: Інструмент обробляється на верстатах, піддається термообробці (найчастіше з нітридуванням) та збирається разом із підтримувальними елементами й упорами.

- Випробувальні екструзії: Виконується кілька тестових запусків для налаштування потоку, довжини втулок і якості поверхні — особливо для складних автомобільних деталей.

- Кваліфікація першої деталі: Профілі вимірюються та перевіряються відповідно до технічних характеристик автомобілів (часто вимагає застосування сучасних методів вимірювання та документації PPAP).

- Запуск виробництва: Після затвердження матриця вводиться в регулярне виробництво, з постійним технічним обслуговуванням та періодичним ремонтом.

Вартість оснащення на одиницю продукції = (Матриця + Налаштування + Випробування) ÷ Планова кількість придатних деталей.

Загальний вплив на вартість одиниці продукції = Вартість оснащення на одиницю + Витрати на обробку + Матеріали + Додаткові операції + Якість + Логістика.

Порада: Врахуйте очікувані втрати та переділку при плануванні кількості придатних деталей — перегляньте, як це вплине на амортизаційні витрати перед тим, як укласти угоду з постачальником.

Автомобільні покупці завжди мають запитувати, скільки випробувань налаштування включено, який очікуваний термін служби матриці та як виконується переділка або ремонт. Така прозорість є ключовою для точного моделювання витрат.

Зменшення ризиків під час випробувань та PPAP

Автомобільні проекти часто потребують більшої кількості циклів випробувань і використання передових вимірювальних технологій через суворі вимоги до допусків і класу поверхні. Кожне додаткове випробування не тільки затримує запуск, але й збільшує вартість — особливо якщо потрібно переробити матрицю або скоригувати конструкцію підшипника. Проактивне спілкування з вашим партнером з екструзії та проведення попереднього моделювання (за допомогою МКЕ або моделювання потоку) може знизити ці ризики та допомогти контролювати як терміни, так і бюджет.

- Чи є профіль достатньо малим і простим для використання багатоштовної матриці, чи для досягнення стабільності та високоякісної поверхні потрібна одноштовна матриця?

- Скільки стартових випробувань зазвичай потрібно для цього профілю і класу поверхні?

- Який очікуваний термін служби матриці та як обробляються витрати на обслуговування?

- Чи включає постачальник кваліфікацію PPAP у початкову пропозицію?

Розподіляючи витрати на матриці та оснащення — і розуміючи, як вони амортизуються, — ви зможете приймати кращі рішення щодо закупівлі. Далі ми розглянемо, як правила проектування для екструзії можуть ще більше знизити витрати на оснащення та процеси для нестандартних алюмінієвих профілів у автомобільній промисловості.

Правила проектування, які зменшують витрати без шкоди для продуктивності

Створюючи нову автомобільну деталь, чи замислювались ви коли-небудь: який найпростіший спосіб визначити екструдований алюміній, щоб він відповідав як вимогам до продуктивності, так і бюджетним цілям? Відповідь часто полягає у застосуванні розумних правил проектування для екструзії (DfE), заснованих на стандартах. Давайте розглянемо, як невеликі рішення у проектуванні — симетрія, товщина стінок, кути та багато іншого — можуть суттєво вплинути на вартість нестандартних алюмінієвих профілів у автомобільній промисловості.

Правила проектування для екструзії, які зменшують витрати

Звучить складно? Але це не обов'язково. Дотримуючись перевірених рекомендацій з проектування алюмінієвого пресування, ви зможете досягти швидшого виробництва, вищого виходу продукції та нижчого рівня браку — без компромісів щодо структурних або естетичних вимог автомобільних застосувань.

- Симетричні профілі: Симетрія у проектуванні профілю забезпечує рівномірний рух металу крізь матрицю, що дозволяє досягти більшої швидкості пресування та стабільніших результатів ( Рекомендації з проектування алюмінієвого пресування ).

- Однакова товщина стінок: Збереження однакової товщини стінок мінімізує ризик деформації та зменшує рівень браку. Раптові зміни товщини уповільнюють процес пресування і можуть вимагати додаткових регулювань матриці.

- Достатньо великі радіуси кутів і перехідні зони: Гострі кути важче заповнити, і вони можуть викликати концентрацію напружень. Великі радіуси не лише подовжують термін служби матриці, але й забезпечують більш гладке та надійне виробництво.

- Уникайте глибоких та тонких ребер: Високі співвідношення язиків та глибокі, вузькі конструктивні особливості ускладнюють течію металу, уповільнюють швидкість пресування та збільшують ризик пошкодження. За можливості перегляньте ці особливості з метою забезпечення технологічності.

- Мінімізуйте порожнини та співвідношення периметра/поперечного перерізу: Хоча порожнини іноді є необхідними, простіші форми швидше та дешевше піддаються екструзії. Зменшення зайвої складності безпосередньо знижує вартість.

- Збалансовані стінки та дотримання симетрії: Збалансовані профілі зменшують нерівномірне охолодження та викривлення, що є критичним для малих алюмінієвих профілів, використовуваних у автомобільній збірці з вузькими допусками.

Інтегруючи ці правила проектування для екструзії на ранніх етапах, ви помітите, що вартість алюмінієвого профілювання для вашого проекту знижується — іноді суттєво — при одночасному поліпшенні якості та стабільності.

Порожнистий чи суцільний профіль для автомобільних деталей

Чи замислювались ви, коли варто вказувати порожнистий чи суцільний профіль? Ось що вам потрібно знати, щоб визначити екструдований алюміній для автомобільного застосування:

- Суцільні екструзії: Простіше та дешевше у виробництві, з вищою міцністю та жорсткістю. Найкращий вибір для структурних компонентів, де вага не є головним фактором.

- Порожнисті профілі: Забезпечують чудливі співвідношення між міцністю та вагою та гнучкість у проектуванні, але потребують більш складних матриць (мостів/отворів) і ретельного контролю товщини стінок. Вони дорожчі у виробництві, але є необхідними для зменшення ваги та інтеграції кількох функцій в один компонент.

У автомобільній промисловості порожнисті профілі популярні для систем керування зіткненнями, повітропроводів HVAC та корпусів акумуляторів, тоді як суцільні профілі краще підходять для кріплень і зон з високим навантаженням. Вибір впливає не лише на вартість екструзії, але й на наступні етапи — як-от обробка, зварювання та герметизація.

Проектування з урахуванням остаточної обробки та збирання

Якісне проектування не закінчується на самому процесі пресування. Подумайте наперед про те, як компонент буде оброблятися, з'єднуватися та збиратися:

- Допуски на обробку: Залишайте достатню кількість матеріалу на критичних поверхнях, які будуть оброблятися після екструзії.

- Деталі, зручні для зварювання: Плавні переходи та доступні поверхні сприяють здійсненню зварювання роботами та зменшують потребу у додатковій обробці.

- Ущільнювальні поверхні: Рівність та стабільна геометрія є критичними для деталей, які мають бути ущільнені для запобігання витокам рідини або газу.

Для екструзійних алюмінієвих конструкцій, що використовуються у каркасах або закривних елементах автомобілів, ці фактори можуть визначати, чи деталь без проблем потрапить у складання, чи буде потребувати дорогого доопрацювання.

- Чи є товщина стінки однаковою по всьому профілю?

- Чи передбачено проектування переходів та кутів для плавного руху металу?

- Чи уникнуто глибоких та вузьких ребер або високих співвідношень язика?

- Чи є профіль симетричним та зручним для виготовлення матриці?

- Чи враховано вимоги до подальшої обробки, зварювання та ущільнення?

- Чи існує чітка стратегія відліку для PPAP та документації якості?

Вибір найпростішого профілю, що відповідає функціональним вимогам — не більше і не менше — є найшвидшим способом отримати стабільну ціну та надійні терміни поставки при закупівлі автомобільних екструзій.

Опанування цих принципів проектування не тільки дозволяє контролювати витрати, але й забезпечує більш плавне виготовлення оснастки, обробки та затвердження якості. Далі ми розглянемо, як ці вибори впливають на виробничий процес і де можуть виникнути додаткові витрати.

Контрольні елементи виробничого процесу — від пресування до старіння та контролю якості

Чи замислювались ви коли-небудь, де саме виникають витрати при виробництві алюмінієвих профілів для автомобільних програм? Уявіть, що ви відстежуєте один екструдований профіль від сирої злиткової заготівки до готової, перевіреної деталі — кожен етап може впливати на вартість, особливо якщо вимоги до якості, зовнішнього вигляду та здатності до відстеження є обов’язковими. Розглянемо, як виготовляють алюмінієві екструзії, що робить автомобільні вимоги унікальними, і де ваш бюджет може втратити контроль, якщо не приділяти уваги потоку процесів.

Як виготовляють алюмінієві екструзії для автомобільної якості

Звучить складно? Ось чіткий поетапний огляд типового процесу виготовлення алюмінієвих профілів із зазначенням етапів, де витрати є найбільш чутливими для автозамовників:

- Вибір сплаву та підігрів заготівки: Подорож починається з вибору правильного сплаву та підігріву заготівок до оптимальної температури. Цей крок закладає основу для механічних властивостей і якості екструзії.

- Екструзія на пресі: Нагріті заготівки продавлюються крізь матрицю за допомогою гідравлічного алюмінієвого преса. На цьому етапі розмір преса та швидкість роботи мають бути узгоджені з типом сплаву й складністю профілю. Підвищені швидкості можуть збільшити вихід продукції, але також можуть призвести до збільшення кількості браку або поверхневих дефектів, якщо контроль недостатній.

- Гартування (охолодження): Відразу після виходу з матриці профілі швидко охолоджуються — зазвичай водою або повітрям — щоб закріпити бажану мікроструктуру. Швидке гартування є критичним для високоміцних автомобільних сплавів, але неоднорідне охолодження може викликати деформацію або залишкові напруження, що призводить до дорогого доопрацювання.

- Розтягування/Вирівнювання: Профілі витягуються для усунення спотворень і досягнення вузьких допусків. Автомобільні деталі часто потребують більш точного вирівнювання, що додає часу та витрат на робочу силу.

- Вік/Твердість: Багато автомобільних екструзій проходять контрольоване старіння (зміцнення) для досягнення заданих механічних властивостей. Режим старіння необхідно ретельно контролювати, щоб уникнути недостатньої або надмірної твердості, що може призвести до браку або переділу.

- Різка по довжині: Профілі нарізаються на точні довжини. Тут важливою є точність — особливо для оздоблювальних або конструкційних деталей, які будуть збирати за допомогою роботів.

- Перевірка та контроль якості: Кожен профіль перевіряється на точність розмірів, стан поверхні та механічні властивості. Програми для автомобільної промисловості вимагають просунутого контролю якості — подумайте про документацію PPAP та повну прозорість — що додає як часу, так і витрат.

- Пакування та логістика: Готові профілі надійно упаковуються для запобігання пошкоджень і відстежуються для забезпечення відповідальності, особливо під час міжнародних відправок.

Вибір преса та компроміси щодо швидкості роботи

При виборі преса більша швидкість не завжди означає менші витрати. Розмір преса та швидкість роботи слід обирати залежно від сплаву, геометрії профілю та класу поверхні. Наприклад, великий прес для екструзії алюмінію може впоратися з виготовленням складних або товстостінних деталей, але при цьому може працювати повільніше з метою збереження якості при обробці складних профілів. Надмірне прискорення преса може призвести до збільшення втрат при виході продукції, потребувати додаткової обробки або навіть скоротити термін служби матриці — все це додає приховані витрати до процесу виробництва алюмінієвих профілів.

Порада: Найнижча швидкість преса на хвилину не завжди означає найнижчі витрати на деталь. Надмірне збільшення швидкості часто призводить до більшого відсотка браку або потреби у додатковій обробці — тому завжди потрібно збалансувати продуктивність, якість та витрати на наступних етапах виробництва.

Вибір режимів гартування та старіння, що впливають на вартість

Загартування та старіння — це не просто технічні етапи, це ключові чинники витрат на автомобільні пресові профілі. Швидке та контрольоване загартування є обов’язковою умовою для досягнення високих міцнісних характеристик, але якщо охолодження не є рівномірним, це може призвести до деформації або невирівняних властивостей матеріалу. Аналогічно, точно контрольоване старіння забезпечує відповідність кожного компонента механічним вимогам, проте подовжені або більш складні цикли збільшують витрати на енергію та обробку. Автомобільні покупці мають працювати разом із постачальниками, щоб узгодити стратегії загартування та відпуску, які відповідатимуть як вимогам до продуктивності, так і бюджетним цілям.

Розуміння того, як виготовлюють алюмінієві пресовані профілі, та виявлення місць, де накопичуються витрати, дозволяє ставити правильні запитання та уникати несподіваних витрат. Далі ми розглянемо, як рішення щодо вторинних операцій та з’єднання деталей можуть ще більше вплинути на загальну картину витрат на індивідуальні автомобільні алюмінієві профілі.

Вибір фінішної обробки та збирання, що впливає на загальну вартість

Коли ви думаєте про виготовлення алюмінієвого профілю для автомобільних деталей, чи уявляєте витрати, що закінчуються, як тільки профіль виходить з преса? Насправді, вторинні операції та методи з'єднання можуть перевищити базову вартість екструзії — іноді значно. Давайте розглянемо, які етапи обробки та вибір способів складання найбільше впливають на вартість нестандартних алюмінієвих профілів і як продумане планування може запобігти несподіваним витратам.

Які етапи обробки варто оплачувати?

Уявіть, що ви замовили нестандартний алюмінієвий профіль для конструкційної рейки чи помітної декоративної деталі. Наступні рішення — як її обробляти, фінішувати та пакувати — сформують загальні витрати та терміни вашого проекту. Ось огляд поширених вторинних операцій для нестандартних алюмінієвих профілів із зазначенням їхньої типової вартості, впливу на терміни виконання та ризиків:

| Додаткова операція | Категорія вартості | Вплив на термін виконання | Ризик переділу | Документація якості |

|---|---|---|---|---|

| Точна розпилювання / Обрізка до довжини | Низький-Середній | Мінімальний | Низький | Базова (перевірка довжини) |

| Токарна обробка (свердління, нарізання різьби, карманів) | Середній-Високий | Середня | Середній (ризик утворення відходів) | Розмірні звіти |

| Видалення заусенців/обробка країв | Низький | Мінімальний | Низький | Візуальна перевірка |

| Перевірка термообробки | Середній | Середня | Середній | Сертифікати механічних властивостей |

| Анодизація | Середній-Високий | Середня | Середній (варіація кольору) | Сертифікати товщини покриття/кольору |

| Порошкове фарбування/електроосаджене покриття | Середній-Високий | Помірний-Високий | Середній (дефекти поверхні) | Звіти про адгезію/корозійну стійкість |

| Спеціалізована упаковка | Низький-Середній | Мінімальний | Низький | Записи упаковки |

Кожен доданий етап збільшує вартість нестандартних алюмінієвих профілів, особливо якщо вимоги щодо узгодження кольору, стійкості до корозії чи механічної сертифікації стають жорсткішими. Наприклад, анодування та порошкове фарбування одночасно захищають і прикрашають, але вимагають суворого дотримання технологічного процесу, щоб уникнути дорогого переоброблення чи бракування. Упаковка, яку часто не помічають, може суттєво збільшити вартість, якщо потрібна спеціальна упаковка для експорту чи захисту високоякісних поверхонь.

- Чи потрібно фінішне покриття для функціональності, зовнішнього вигляду чи обох разом?

- Чи буде деталь піддаватися впливу агресивних середовищ (дорогий сіль, УФ-випромінювання)?

- Який клас зовнішнього вигляду вказано — стандартний, автомобільний чи декоративний?

- Чи має фінішне покриття відповідати стандартам OEM чи ASTM?

- Чи можна об'єднати кілька етапів за допомогою інтегрованого постачальника?

Методи з'єднання та їхній вплив на вартість

Після завершення виготовлення алюмінієвого профілювання, як будуть збиратися деталі? Метод з'єднання, який ви оберете, може мати ланцюгову реакцію на вартість, час виконання та якість. Ось огляд поширених варіантів з'єднання алюмінієвих профілів у автомобільній промисловості:

- Механічне з'єднання (болти, гвинти, заклепки): Простий та економічний, але може вимагати додаткової обробки або вставок.

- Клейка : Дозволяє створювати легкі, рівні з'єднання, але додає часу на висихання та потребує підготовки поверхні.

- Зварювання MIG/TIG : Забезпечує міцні конструкційні з'єднання, але може викликати деформацію від тепла та потребує кваліфікованих кадрів.

- Лазерне зварювання : Висока точність і швидкість, ідеально підходить для автоматизації, але вартість обладнання висока.

- Зварювання тертям із перемішуванням (FSW) : Твердофазний процес з'єднання профілів із мінімальною деформацією, все частіше використовується для акумуляторних відсіків та великих конструкцій ( Рада виробників алюмінієвих профілів ).

Спільне проектування, оснащення, герметики та підготовчі етапи (наприклад, очищення або грунтування) збільшують вартість нестандартних алюмінієвих профілів. Наприклад, плоске з’єднання може здаватися простим, але якщо воно вимагає зварювання або клеїв, вам знадобиться додаткова підтримка, перевірка та потенційне доопрацювання.

- Які навантаження та напруження витримає з’єднання?

- Чи піддається з’єднання вологи або хімічним речовинам?

- Чи потребує збірка можливості обслуговування або ремонту на місці?

- Чи є специфікації виробника обладнання або галузеві стандарти щодо міцності з’єднання?

- Чи перевірено метод з’єднання на стійкість до корозії та втоми?

Запобігання надмірним вимогам у програмах 2025 року

Виникає спокуса надмірно ускладнити конструкцію — передбачити кожну операцію з обробки та з'єднання «на всякий випадок». Але кожна додаткова операція збільшує як прямі, так і непрямі витрати на виготовлення нестандартних алюмінієвих профілів. Ключове — узгоджувати вимоги з реальними функціональними потребами, а не лише з традиціями чи звичками. Працюйте разом із постачальником, щоб об'єднати етапи виробництва, використовувати інтегровані послуги з обробки алюмінієвих профілів і уникати зайвої складності. Це не тільки зменшить витрати, але й скоротить термін виконання та знизить ризики.

Додаткові операції та вибір способів з'єднання часто перевищують вартість самого профілю. Узгоджуйте кожен етап з функціональною потребою, щоб контролювати загальну вартість і тримати проект у заданих рамках.

Надалі ми розглянемо, як обсяг виробництва, процес навчання (вдосконалення виробництва) та реалії регіональних ланцюгів поставок впливають на загальну вартість нестандартних алюмінієвих профілів у автомобільній промисловості.

Вплив обсягів виробництва та регіональних ланцюгів поставок на вартість

Коли ви плануєте велику автомобільну програму, чи помічали ви, як суттєво може змінюватися загальна вартість ваших алюмінієвих профілів від пілотних партій до повномасштабного виробництва? Чи задумувалися, чому здається дешевий профіль з однієї країни насправді виходить дорожчим, коли враховано всі реальні витрати? Давайте розглянемо, як обсяги, вихід продукції та реалії глобальних ланцюгів поставок впливають на справжню вартість нестандартних алюмінієвих профілів для автомобільної промисловості — і як уникнути прихованих витрат, що знижують вашу маржу.

Вплив обсягів та виходу продукції на стабільність цін

Уявіть, що ви запускаєте нову платформу для автомобілів. На початковому етапі ви виготовляєте дослідні зразки алюмінієвих профілів невеликими партіями — вартість висока, адже амортизація матриць розподіляється лише на кілька деталей, а кожен збій у процесі або бракована деталь суттєво збільшує вартість одиниці продукції. Під час наростання обсягів виробництва через PPAP (Процес затвердження виробничих деталей) та виходу на стабільне виробництво починають діяти економія на масштабі. Витрати на оснащення амортизуються на тисячі деталей, вдосконалюється процес виробництва, зменшуються втрати, а постачальники можуть оптимізувати графік для кращої продуктивності. Алюмінієва екструзійна індустрія побудована саме на цьому ефекті масштабування: чим більш передбачуваний попит, тим більше стабільності у вартості.

- Пілот/дослідний зразок: Висока вартість на деталь, низька амортизація матриць, часті зміни в процесах.

- Наростання обсягів/PPAP: Вартість знижується в міру поліпшення виходу продукту та стабілізації процесів, але все ще чутлива до браку та переділки.

- Стабільне виробництво: Найнижча вартість на деталь, висока ефективність, стабільне планування та передбачувана загальна вартість.

Але не зневажайте вплив урожайності. Навіть невелике збільшення кількості браку може компенсувати економію від масового виробництва, особливо для складних або вузькоточних деталей. Завжди запитуйте у постачальників історичні дані про урожайність і закладайте резерви на період адаптації до нових профілів.

Регіональні та логістичні чинники, що впливають на загальну вартість поставки

Чи траплялося, що вас спокусила низька ціна на алюмінієвий профіль від віддаленого постачальника, але після доставки, митних зборів і затримок загальна вартість подвоїлася? Це типова пастка. Вартість поставки — це не лише сума на рахунку-фактурі, а сума всіх витрат від складу постачальника до вашого складу.

- Відстань перевезення: Тривалі маршрути доставки (особливо міжконтинентальні) означають вищі витрати, більш тривалі терміни поставки та зростання ризику пошкодження або затримки.

- Експортна упаковка: Деталі, що відправляються на експорт, часто потребують спеціальної тари або захисту від корозії, що збільшує витрати на матеріали та робочу силу.

- Мита та збори: Торгові політики можуть швидко змінюватися; дешевий алюмінієвий профіль з однієї країни може стикнутися з високими митними зборами або антидемпінговими тарифами в іншій.

- Коливання валютних курсів: Глобальне походження товарів піддає вас впливу коливань обмінного курсу, які можуть знищити економію за одну ніч.

- Умови поставки (Інкотермс): FOB, CIF, DDP — кожен з них зміщує відповідальність (та витрати) за логістику, страхування та митне оформлення. Дізнайтеся точно, що включено у вашу пропозицію.

- Внутрішні витрати на доставку та останню милі: Доставка продукції з порту до заводу може стати прихованою витратою, особливо для габаритних або важких профілів.

- Запаси на випадок затримки поставок: Більш довгі ланцюжки поставок потребують більшого запасу товарів, що блокує грошові кошти та збільшує витрати на зберігання.

Також важлива міцність регіональних ланцюжків поставок. Сполучені Штати та Північна Америка вигрішають від зрілої індустрії алюмінієвих профілів, завдяки близькості до OEM-виробників, добре розвинутій логістиці та стабільним політикам. Натомість, ринки, що розвиваються, можуть пропонувати нижчі базові ціни, але з більшим ризиком перебоїв, затримок на митниці або нестабільної якості.

Зменшення ризиків у ланцюгах поставок у 2025 році

Як зберегти передбачуваність ваших сукупних витрат та уникнути пастки з дешевим алюмінієвим профілем, який зрештою обходиться дорожче? Почніть з моделювання загальної вартості поставки — не лише ціни одиниці продукції, включаючи:

- Ціна одиниці постачальника

- Перевезення (морські, повітряні, внутрішні)

- Митні збори та імпортні мита

- Страхування та митне брокерство

- Упаковка та вантажні операції

- Очікувані втрати та дообробка

- Валютні ризики та умови оплати

Уважно порівнюйте умови поставок за Інкотермс і розгляньте можливість об'єднання відвантажень для зменшення витрат на доставку на одиницю продукції. Для ключових програм розробіть запасні плани — альтернативні джерела поставок, регіональні запаси або гнучкі логістичні партнери — щоб зменшити вплив перебоїв у поставках.

Повна вартість моделі з урахуванням доставки, митних зборів, упаковки та очікуваного браку. Дешевий алюмінієвий профіль вигідний лише в тому випадку, якщо він відповідає вашим вимогам щодо якості, термінів та рівня ризику — інакше приховані витрати можуть перетворити низьку ціну на коштовне замовлення.

Розуміння цих регіональних особливостей та обсягів дозволяє приймати більш обґрунтовані рішення щодо закупівлі. Далі ми надамо вам шаблони запитів пропозицій (RFQ) та інструменти оцінки постачальників, щоб забезпечити порівнянність отриманих пропозицій.

Шаблони запитів пропозицій (RFQ) та оціночні карти постачальників для забезпечення послідовності

Чи отримували ви коли-небудь низку комерційних пропозицій на нестандартні алюмінієві профілі та задумувалися, чому цифри й деталі так суттєво відрізняються? Чи виникали труднощі, пояснюючи вашій команді, чому ціна одного постачальника на нестандартні алюмінієві профілі вища, але при цьому забезпечує кращу цінність? Якщо так, то ви не самі. Ключем до впевненого та коректного порівняння є чіткий шаблон запиту котирування (RFQ) та структурована система оцінки постачальників. Давайте розглянемо, що саме включити в документи та як порівнювати постачальників для вашого наступного проекту у сфері автомобільних екструзій.

Чек-лист для RFQ, щоб отримати повні та порівняльні котирування

Звучить складно? Але це не обов’язково має бути так. Чіткий і детальний запит котирування (RFQ) гарантує, що постачальники точно розумітимуть ваші потреби — і дасть вам міцну основу для переговорів та прийняття рішень. Ось перевірений чек-лист, адаптований з найкращих галузевих практик і реальних проектів ( Shengxin Aluminum ):

- Креслення профілю з усіма розмірами та допусками

- Сплав та характеристики матеріалу

- Очікувані річні обсяги за етапами наростання (прототип, наростання, стабільний стан)

- Власність на матриці, умови технічного обслуговування та заміни

- Бажаний розмір преса або метод екструзії (за наявності)

- Вимоги до термічної обробки та загартування

- Додаткові операції (обробка різанням, свердління, нарізання різьби, видалення заусенців тощо)

- Деталі оздоблення (анодування, порошкове фарбування, колір, товщина)

- Забезпечення якості та плани контролю (вимірювальний, механічний, перевірка поверхні)

- Вимоги до упаковки, маркування та експортної упаковки

- Переваги в логістиці (умови поставки за Інкотермс, консолідація, місце поставки)

- Відповідність та документація (сертифікації, PPAP, випробувальні звіти)

Включаючи ці деталі, ви зведете до мінімуму листування та забезпечите однакові умови для ціноутворення кожного постачальника алюмінієвого профілю. Це також прискорить отримання зворотного зв’язку від постачальників і допоможе уникнути неприємних сюрпризів у майбутньому.

Рядки деталізації вартості, які потрібно запитувати завжди

Переглядаючи пропозиції, не обмежуйтеся просто загальною сумою. Запитайте деталізацію вартості, щоб зрозуміти — і, за потреби, поставити під сумнів — кожну складову загальної вартості. Принаймні, попросіть постачальників розписати:

- Сировина (сплав, вага, основа ціни)

- Форма та оснащення (нові, амортизовані або включені)

- Обробка (екструзія, час пресування, припущення щодо виходу продукту)

- Додаткові операції (обробка на верстатах, фінішна обробка, збірка)

- Якість і документація (перевірка, звіти, сертифікації)

- Упаковка та логістика (внутрішній ринок/експорт, спеціальні умови поводження)

- Накладні витрати та маржа (якщо розкриваються)

Цей рівень деталізації дозволяє порівнювати індивідуальні алюмінієві профілі за загальною вартістю — а не тільки за ціною за штуку.

Оцінювальна таблиця постачальників для команд з закупівлі

Уявіть, що ви отримали три пропозиції від різних виробників алюмінієвих профілів. Як обрати найкращий варіант, а не просто найнижчу ціну? Зважена таблиця оцінок додає об'єктивності та прозорості вашому вибору. Ось приклад, який можна адаптувати для наступного етапу запиту пропозицій:

| Критерії | Вага (%) |

|---|---|

| Технічні можливості (складність профілю, інтегровані послуги) | 25 |

| Сертифікації якості (ISO 9001, IATF 16949, PPAP) | 15 |

| Дотримання термінів поставки (історичні дані доставки) | 15 |

| Рівень ризику (стабільність ланцюжка поставок, фінансовий стан) | 10 |

| Комерційні умови (ціни, оплата, гнучкість) | 15 |

| Стійкість (переробка, споживання енергії, ESG) | 10 |

| Загальна фактична вартість (всі витрати, згідно з вашою моделлю) | 10 |

Оцініть кожного постачальника за шкалою від 1 до 5 за кожним критерієм, помножте на вагу та підсумуйте загальні результати. Такий підхід допоможе вам обґрунтувати рішення щодо закупівлі та забезпечить впевненість, що вас не застане зненацька приховані слабкі сторони.

Ціна одиниці = Матеріал + Обробка + Додаткові операції + Якість/Документація + Упаковка/Логістика + Накладні витрати/Маржа; Загальна вартість = Ціна одиниці × Планована кількість якісних деталей + Інструмент – Кредити.

Завдяки цьому набору інструментів ви зможете стандартизувати процес запиту комерційних пропозицій, порівняти постачальників, що виготовляють нестандартні алюмінієві профілі, на рівних засадах та прийняти рішення щодо закупівлі, які витримають перевірку. Далі розглянемо, як практичне порівняння постачальників і план дій може допомогти вам перейти від отримання пропозицій до впевненого вибору.

Порівняння постачальників та впевнені наступні кроки щодо нестандартних алюмінієвих профілів для автомобільної промисловості

Спробовуєте вибрати правильного партнера для наступного проекту з виготовлення нестандартних алюмінієвих профілів? Якщо багато постачальників обіцяють якість, швидкість і вигоду, як обрати справжнього експерта, який розуміє чинники вартості нестандартних алюмінієвих профілів для автомобільної промисловості, особливо враховуючи тенденції 2025 року?

Кому варто надати перевагу для автомобільних програм

Уявіть, що ви завершуєте підготовку запиту пропозицій (RFQ) і оцінюєте кандидатів. Що справді важливо для закупівлі в автомобільній галузі? Поза ціною, вам потрібен партнер, який пропонує підтримку проектування для процесу екструзії, глибокі знання в інженерії матриць, надійні системи забезпечення якості (наприклад, IATF 16949), комплексну обробку поверхонь та механічну обробку, а також здатність своєчасно надавати документацію PPAP і систему відстеження. Також критичними є глобальні логістичні можливості та перевірений досвід роботи з великими автовиробниками — особливо для індивідуальних програм екструзії, де затримки чи вади якості можуть призвести до зриву запуску нових автомобілів.

Порівняння можливностей, що впливають на вартість

Звучить складно? У таблиці нижче наведено основних постачальників, яких можна швидко порівняти за критеріями, що впливають як на вартість, так і на надійність при виготовленні нестандартних профілів шляхом алюмінієвого пресування. Зверніть увагу, як інтеграція, терміни поставки й документація можуть відрізняти справжніх партнерів у сфері автомобілебудування від звичайних виробників пресованих виробів.

| Постачальник | Рівень інтеграції | Термін поставки | Документація якості | Комерційна гнучкість | Автомобільні сертифікації |

|---|---|---|---|---|---|

| Постачальник металевих деталей ShaoYi | Повна (все під однією дахом: проектування, пресування, остаточна обробка, механічна обробка, збірка) | Короткий (швидке прототипування, цифрова MES-система, DFM на початковому етапі) | Всебічна (IATF 16949, PPAP, повна прозорість, цифрові записи) | Висока (гнучкі обсяги, інтегровані логістика й підтримка DFM) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Висока (пресування, остаточна обробка, частина механічної обробки) | Середній (фокус на Північну Америку, сильний досвід OEM) | Автомобільного класу (PPAP, ISO 9001) | Середній (програми OEM, обмежений міжнародний охоп) | ISO 9001, IATF 16949 |

| PTSMAKE | Середній (екструзія, базова механообробка, консультації DFM) | Середній (реактивний на нестандартні серії, орієнтований на Азію) | Стандартний (ISO 9001, сертифікати матеріалів) | Середній (не стандартні проекти, помірна гнучкість) | ISO 9001 |

| Hydro Extrusions | Високий (глобальний, широкий діапазон пресування, оздоблення, інженерія) | Середній (глобальне планування, сильна потужність) | Автомобільна та авіаційна (PPAP, AS9100, ISO 9001) | Середній (найкращий вибір для великих програм) | IATF 16949, ISO 9001, AS9100 |

Остаточне рекомендування для прискорення закупівлі

- Поділіться шаблоном RFQ з обраними постачальниками, щоб забезпечити порівняльні, еквівалентні пропозиції.

- Заплануйте огляд проекту з урахуванням вартості —ранній вхід DFM може знизити витрати на оснащення та виробничі процеси для алюмінієвих профілів.

- Запустіть модель амортизації для кожного кошторису, враховуючи оснащення, вихід, логістику та документацію для виявлення реальних витрат на поставку

- Вибір пріоритетних постачальників які пропонують інтегровані послуги, надійну якісну документацію та мають досвід у сфері нестандартних проектів з виготовлення алюмінієвих профілів для автомобільної промисловості

Узгодження проектування, технологічного процесу та логістики на ранніх етапах — це найшвидший шлях до стабільної вартості поставки. Не дозвольте прихованим витратам зривати вашу програму

Вибір правильного постачальника — це не просто пошук найнижчої ціни, це надійність, технічна компетентність і здатність врахувати кожен фактор прихованих витрат. Дотримуючись цього структурованого підходу, ви забезпечите успіх вашої автомобільної програми — від створення прототипу до повномасштабного виробництва

Поширені запитання

1. Які основні фактори впливають на вартість нестандартних алюмінієвих профілів для автомобільної промисловості

Вартість нестандартних алюмінієвих профілів для автомобільної промисловості визначається ціною сировини, складністю матриць і оснащення, швидкістю обробки, додатковими операціями, оздобленням, вимогами до якості, упаковкою, логістикою та супровідною документацією. Кожен чинник, від вибору сплаву до стандартів зворотної сумісності, може впливати як на прямі, так і на непрямі витрати, що робить важливим врахування всього виробничого процесу та ланцюга поставок.

2. Як вибір сплаву та виду обробки впливає на вартість алюмінієвих профілів для автомобільних застосувань?

Вибір сплаву та виду обробки впливає як на вартість матеріалу, так і на витрати обробки. Сплави з підвищеною міцністю або конкретні види обробки для забезпечення міцності при зіткненні, стійкості до корозії чи придатності до фарбування часто потребують складнішої обробки, більш точних допусків та додаткових випробувань. Раннє співпраця з постачальниками може допомогти збалансувати механічні вимоги з технологічністю виготовлення та економічною ефективністю.

3. Чому додаткові операції та оздоблення суттєво впливають на загальну вартість автомобільних профілів?

Додаткові операції, такі як обробка різанням, свердління та спеціальні оздоблювальні процеси, наприклад анодування або порошкове фарбування, можуть суттєво збільшити вартість, особливо для деталей із суворими вимогами до зовнішнього вигляду або продуктивності. Кожен додатковий процес збільшує витрати на робочу силу, контроль якості та потенційні витрати на переділку. Оптимізація конструкції та об'єднання етапів разом із інтегрованим постачальником може допомогти контролювати ці витрати.

4. Як впливає обсяг на ціну на замовні алюмінієві профілі?

Високі обсяги виробництва дозволяють краще амортизувати матриці, підвищити вихід придатної продукції та досягти більш стабільних цін. Вартість на ранніх етапах виготовлення прототипів або пілотних партій вища через менші обсяги та часті коригування технологічних процесів. У міру збільшення обсягів виробництва постійні витрати розподіляються на більше число одиниць, що зменшує загальну собівартість готової продукції.

5. Які переваги пропонує постачальник металевих виробів Shaoyi для виробництва алюмінієвих профілів у автомобільній промисловості?

Shaoyi надає комплексне рішення, яке відповідає стандарту IATF 16949, для виготовлення нестандартних алюмінієвих профілів у автомобільній промисловості, включаючи підтримку у проектуванні з урахуванням технологічних вимог, сучасний контроль виробничих процесів та інтегровані остаточні операції. Такий підхід мінімізує відходи, спрощує логістику й забезпечує якість, допомагаючи покупцям досягти нижчої загальної вартості та надійних термінів поставки для автомобільних програм.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —