Основні деталі для виготовлення важелів підвіски для вашої нестандартної конструкції

Коротко

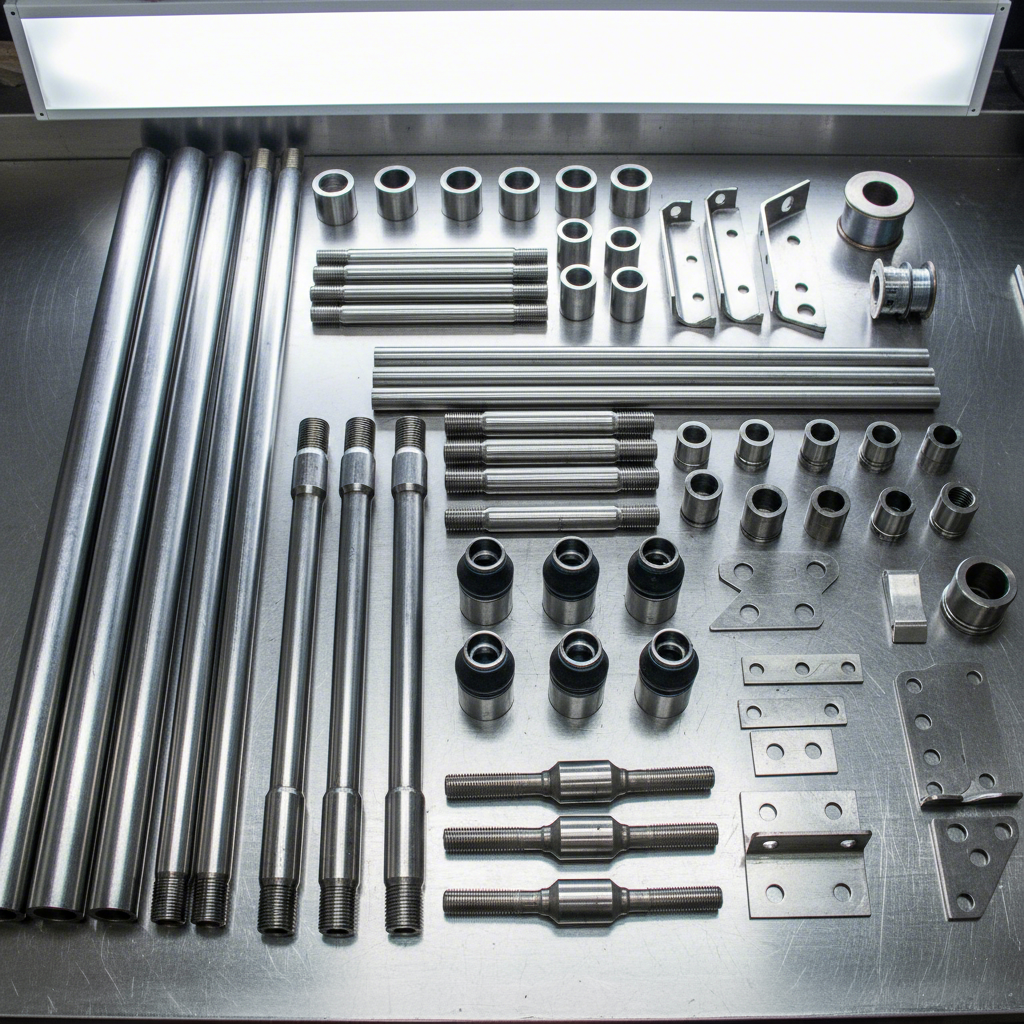

Виготовлення кастомних важелів кермового керування передбачає їх складання з спеціалізованих компонентів для досягнення вдосконаленої геометрії та міцності підвіски. Основні деталі, необхідні для виготовлення важелів, включають високоякісні труби, наприклад, з хромомолібденової сталі, приварні бандажі для нарізання різьби, прецизійні шарніри, такі як шарніри Гейма або уніболи, а також різні кріпильні планки та фланці. Ці компоненти легко доступні у постачальників, що спеціалізуються на гонках і кастомних шасі.

Розуміння основ виготовлення важелів кермового керування

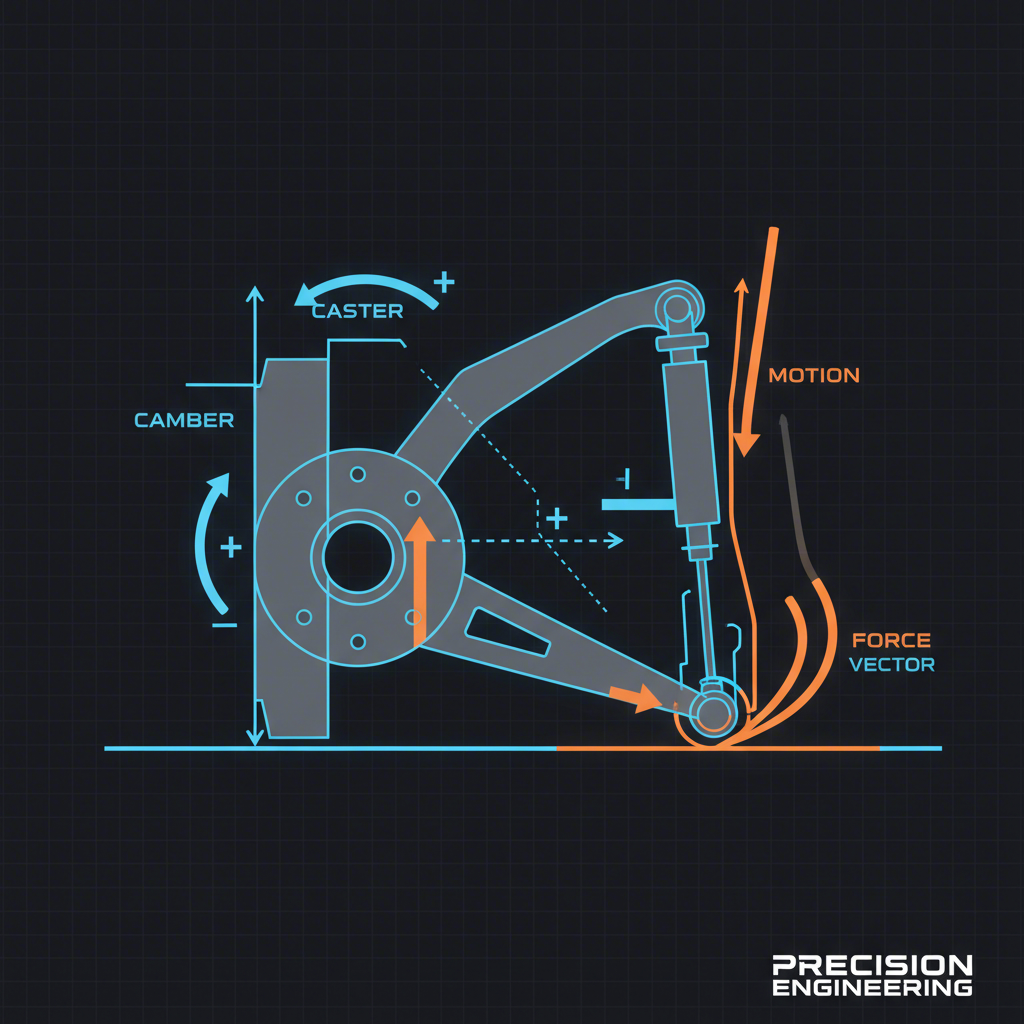

Виготовлення індивідуальних важелів підвіски — це процес проектування та створення спеціалізованих важелів, які відповідають конкретним потребам транспортного засобу, виходячи за межі обмежень штатних компонентів. Основна мета — оптимізація геометрії підвіски для покращення керованості, підвищення міцності в екстремальних умовах, таких як перегони або бездоріжжя, а також, найчастіше, зменшення ваги. На відміну від серійних важелів, виготовлені важелі забезпечують повний контроль над такими параметрами, як довжина, кут нахилу та осі обертання, що має критичне значення для корекції кутів розвалу, кастеру та центру крену в модифікованих транспортних засобах.

Переваги порівняно зі штатними або навіть стандартними деталями післяринкового обладнання є суттєвими. Як детально описано в проекті індивідуального виготовлення від Wilhelm Raceworks , виготовлені важелі дозволяють точно налаштовувати положення для покращення контакту шин з дорогою, що забезпечує краще зчеплення та більш передбачувану поведінку автомобіля. Вони також виготовлені з міцніших матеріалів, таких як сталь 4130 Chromoly, щоб витримувати екстремальні навантаження під час агресивного вожеження. Такий рівень індивідуалізації є обов’язковим при зміні висоти посадки автомобіля, ширини колії або заміні компонентів трансмісії чи підвіски.

Типовий проект виготовлення проходить кілька ключових етапів. Спочатку виконується детальний етап проектування, часто із застосуванням програмного забезпечення для аналізу напружень і узгодження геометрії. Після цього обираються матеріали, виготовляються нестандартні фітинги, такі як кінці труб і проставки, точно нарізаються і підрізаються труби, і, нарешті, ретельно виконується зварювання TIG у стенді для забезпечення точності та відтворюваності. Кожен етап вимагає високого ступеня точності для досягнення бажаних експлуатаційних характеристик.

| Функція | Виготовлені на замовлення важелі | Серійні тюнінгові важелі |

|---|---|---|

| Геометрія | Повністю налаштовується відповідно до конкретних потреб і цілей транспортного засобу. | Фіксована геометрія, розроблена для низки типових застосувань. |

| Міцність та матеріал | Виготовлено з високоміцних матеріалів, таких як 4130 Chromoly, для максимальної довговічності. | Залежить від бренду; може бути штампованою сталь, коване алюмінієве або трубчасте залізо. |

| Встановлення | Спроектовано для ідеального підходу, забезпечуючи унікальні модифікації. | Розроблено для встановлення на стандартні кріплення; може не підходити для суттєво модифікованих шасі. |

| Зусилля та вартість | Вимагає значного досвіду, спеціалізованого інструменту та часу. Може бути економічно вигідним, якщо ви маєте необхідні навички. | Встановлюється болтами з мінімальними зусиллями. Вища початкова вартість деталі. |

Повний перелік деталей для виготовлення важеля керування

Забезпечення правильних деталей для виготовлення важеля керування є основою успішного виробництва. Ці компоненти можна розділити на кілька ключових категорій: структурні труби, нарізні кінці, шарнірні з'єднання та кріпильні елементи. Кожен елемент відіграє важливу роль у міцності, регульованості та загальній продуктивності важеля.

Нижче наведено докладний розбір необхідних компонентів, які вам знадобляться, на основі пропозицій спеціалізованих постачальників, таких як Pit Stop USA та CB Chassis Products.

- Труби: Основа важеля керування. Матеріалом вибору є хром-молібденова сталь 4130 завдяки чудовому співвідношенню міцності до ваги. Ще однією міцною та поширеною альтернативою є стальна труба DOM (Drawn Over Mandrel).

- Зварювальні втулки / Кінці труб Це нарізні вставки, які приварюються до кінців трубок. Вони забезпечують різьбу, необхідну для гвинтового з'єднання шарнірів Гейма або інших наконечників тяг, що дозволяє регулювати довжину. Вони бувають різних розмірів, щоб відповідати як діаметру труби, так і кроку різьби обраного шарніра.

-

Шарніри: Це точки повороту важеля підвіски. Вибір шарніра залежить від конкретного застосування.

- Шарніри Гейма (наконечники тяг): Забезпечують найбільший кут взаємодії й ідеально підходять для гоночних застосувань, але можуть передавати більше шуму та вібрації.

- Шарнірні з'єднання: Поширені, особливо на А-рамах. Для їх інтеграції в зварені важелі потрібні компоненти, такі як гвинтові або болтові пластини з кульовими шарнірами та втулки.

- Унікулі: Міцна альтернатива кульовим шарнірам, часто використовується в офф-роуд застосуваннях завдяки своїй міцності та великому діапазону рухів.

- Виводи: Поліуретанові або гумові втулки використовуються для дорожніх умов, де важливо поглинання вібрації та шуму. Вони забезпечують менший кут взаємодії, ніж шарніри Гейма.

- Кріпильні кронштейни та фіксатори: Їх приварюють до рами або осі транспортного засобу, щоб створити точки кріплення важелів підвіски. Компанії, такі як JOES Racing Products, пропонують спеціалізовані компоненти, наприклад A-Plate Slugs, які дозволяють швидко змінювати геометрію за рахунок переміщення внутрішньої точки повороту важеля.

- Поперечні вали: У конструкціях з А-подібними важелями поперечний вал виконує функцію внутрішнього шарнірного з'єднання, з'єднуючи дві труби А-важеля та кріплячись до рами. Вони доступні зі сталі або легкого алюмінію.

- Кріпильні елементи та проставки: Необхідно використовувати болти високоякісних марок. Також знадобляться спеціалізовані проставки, наприклад High Misalignment Spacers від постачальників, таких як CB Chassis Products , які дозволяють шарнірам Гейма повертатися під більшими кутами без заклинювання.

Джерела постачання компонентів та поради щодо вибору

Після отримання списку деталей наступним кроком є закупівля компонентів у надійних постачальників. Найкращі роздрібні продавці, як правило, спеціалізуються на ринках гоночної, позадорожньої або нестандартної ходової частини. Такі компанії, як JOES Racing Products, Pit Stop USA, NFAMUS METAL та CB Chassis Products, є чудовими джерелами — вони пропонують усе: від окремих штуцерів і кріплень до повних комплектів компонентів.

Для тих, хто займається складним або масовим виробництвом, ключовим є постачання прецизійних компонентів. Компанії, такі як Shaoyi (Ningbo) Metal Technology Co., Ltd. спеціалізуються на виготовленні штампувальних матриць для автомобілів та виробництві металевих компонентів, забезпечуючи якість і точність на рівні OEM, що може бути життєво важливим для виробництва кріплень та інших штампованих деталей у серійному виробництві.

Під час замовлення особливо важлива точність, щоб уникнути коштовних помилок. Готовий комплект, наприклад, УНІВЕРСАЛЬНИЙ КОМПЛЕКТ КОМПОНЕНТІВ РИЧАГА КЕРМОВАННЯ від NFAMUS METAL , може бути чудовою точкою старту. Цей набір включає сумісні деталі, що ідеально підходить для початківців. Однак закупівля кожної деталі окремо забезпечує максимальний контроль над процесом збирання. Скористайтеся цим контрольним списком, щоб упевнитися у правильності замовлення:

- Перевірте специфікації матеріалу: Переконайтеся, що ви замовляєте матеріал потрібного класу, наприклад, сталі 4130 Chromoly для труб.

- Підтвердьте крок і розмір різі: Переконайтеся, що ваші приварні муфти та шарніри Гейма мають однакову різьбу (наприклад, 3/4"-16) та правильну орієнтацію (ліва або права різьба).

- Узгодьте конусність шарнірів: Якщо використовуються шарніри типу оригіналу, переконайтеся, що втулки або монтажні пластини відповідають конкретній конусності вашого шарніра (наприклад, 1-1/2" на фут).

- Передбачте всі кріпильні елементи: Не забудьте контргайки для шарнірів Гейма, проставки з високим компенсуванням неспіввісності для збільшення кутів повороту та болти й гайки правильного класу міцності для всіх точок кріплення.

- Міряйте двічі, замовляйте один раз: Переконайтеся, що всі розміри вашого проекту відповідають технічним характеристикам компонентів на сайті постачальника, перш ніж розміщувати замовлення.

Необхідні інструменти та базовий процес виготовлення

Виготовлення нестандартних повідців — це завдання, яке вимагає як навичок, так і наявності відповідного обладнання. Хоча деталі легко доступні, процес збирання потребує точних інструментів, щоб забезпечити міцність, точність і безпеку кінцевого продукту. Основні категорії інструментів призначені для різання, зварювання та вимірювання, причому зварювальний апарат TIG є найкращим варіантом для отримання чистих і міцних зварних швів на хромомолібденових трубах.

На підставі детального процесу, описаного майстрами, ось основні інструменти, необхідні для роботи:

- ТІГ-зварювальник: Універсально рекомендовано для зварювання 4130 Chromoly через точний контроль температури, що допомагає зберегти міцність матеріалу в зоні зварювання.

- Трубонакатувальник: Необхідний для створення ідеально підігнаних з'єднань, де одна труба з'єднується з іншою, що має критичне значення для міцності зварного шва.

- Горизонтально-лобзикові пили: Використовується для виготовлення чистих, рівних розрізів труб і прутків.

- Токарний і фрезерний верстат: Хоча токарний і фрезерний верстати не є обов’язковими для кожного виробу, вони надзвичайно корисні для виготовлення спеціальних компонентів, таких як фітинги для кінців труб, дистанційні втулки та втулки з високою точністю.

- Стапель для збірки: Приспосіблення, створене для утримання всіх компонентів у точних позиціях під час прихватування та остаточного зварювання. Добре виготовлений стапель є найважливішим елементом забезпечення того, щоб готові важелі були однаковими та відповідали вашим проектним специфікаціям.

- Якісні вимірювальні інструменти: Штангенциркуль, цифровий кутомір і точні лінійки є обов’язковими для досягнення високої точності.

Сам процес виготовлення передбачає логічну послідовність від сировини до готового продукту. Спрощений робочий процес виглядає так:

- Остаточне проектування та вимірювання: Остаточно затвердіть усі довжини, кути та місця шарнірів перед розрізанням матеріалу.

- Малі компоненти машини: Виготовте будь-які нестандартні проставки, втулки або кінці труб на токарному та фрезерному верстаті.

- Різка та нарізання труб: Обріжте всі труби до остаточної довжини та зробіть вирізи на кінцях для щільного прилягання.

- Збірка та приварювання у стенді: Розмістіть усі компоненти у вашому стенді, перевірте вирівнювання та зробіть невеликі точкові зварювальні шви, щоб усе трималося разом.

- Виконання остаточного зварювання: Після підтвердження правильності посадки виконайте всі зварювальні шви. Часто рекомендується чергувати шви, щоб рівномірно розподілити тепло і мінімізувати деформацію.

- Остаточна обробка та збірка: Після охолодження важелі можна пофарбувати або покрити порошковим покриттям перед встановленням шарнірів та кріпленням на транспортному засобі.

Від сирого металу до високопродуктивного оновлення

Розпочаття проекту виготовлення важелів підвіски — це важливе завдання, яке поєднує звичайні компоненти та інженерію професійного рівня. Уважно підбираючи потрібні деталі для виготовлення важелів — високоміцні труби з хромомолібденової сталі, прецизійні шарніри Гейма та спеціальні фітинги, виготовлені на замовлення, — ви можете створити компоненти, які ідеально відповідають унікальним вимогам до продуктивності вашого автомобіля. Хоча це вимагає навичок, точності та належного обладнання, результатом є підвіска з безпрецедентною міцністю та регульованістю, оптимізована для надзвичайного керування та контролю там, де це найважливіше.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —