Вибір ходу преса для штампування: швидкість, крутний момент і фізика

Коротко

Вибір правильної довжини ходу преса є компромісом між продуктивністю (SPM) та можливістю процесу . Для штампуванням, пробиванням та високошвидкісними операціями , вибирайте найкоротший можливий хід (зазвичай 0,5–1,5 дюйма), щоб зменшити швидкість удару, подовжити термін служби інструменту та максимізувати кількість ходів на хвилину. Коротший хід зменшує відстань, яку проходить повзун, забезпечуючи більш швидкі цикли без збільшення швидкості повзуна в момент удару.

Для глибока витяжка та складне формування , довжина ходу визначається габаритами деталі. Стандартом галузі є довжина ходу принаймні 2,5 висоти готової деталі щоб забезпечити достатньо місця для видалення деталі та подачі матеріалу. Відсутність такого зазору призводить до ризику зіткнення та збоїв у роботі автоматичної подачі. Інженери мають розрахувати «вікно подачі» — доступний час у циклі, коли подавач може просунути стрічку, — яке стає критично коротким із збільшенням довжини ходу та SPM.

Основи: Хід проти закритої висоти та кривошипний рух

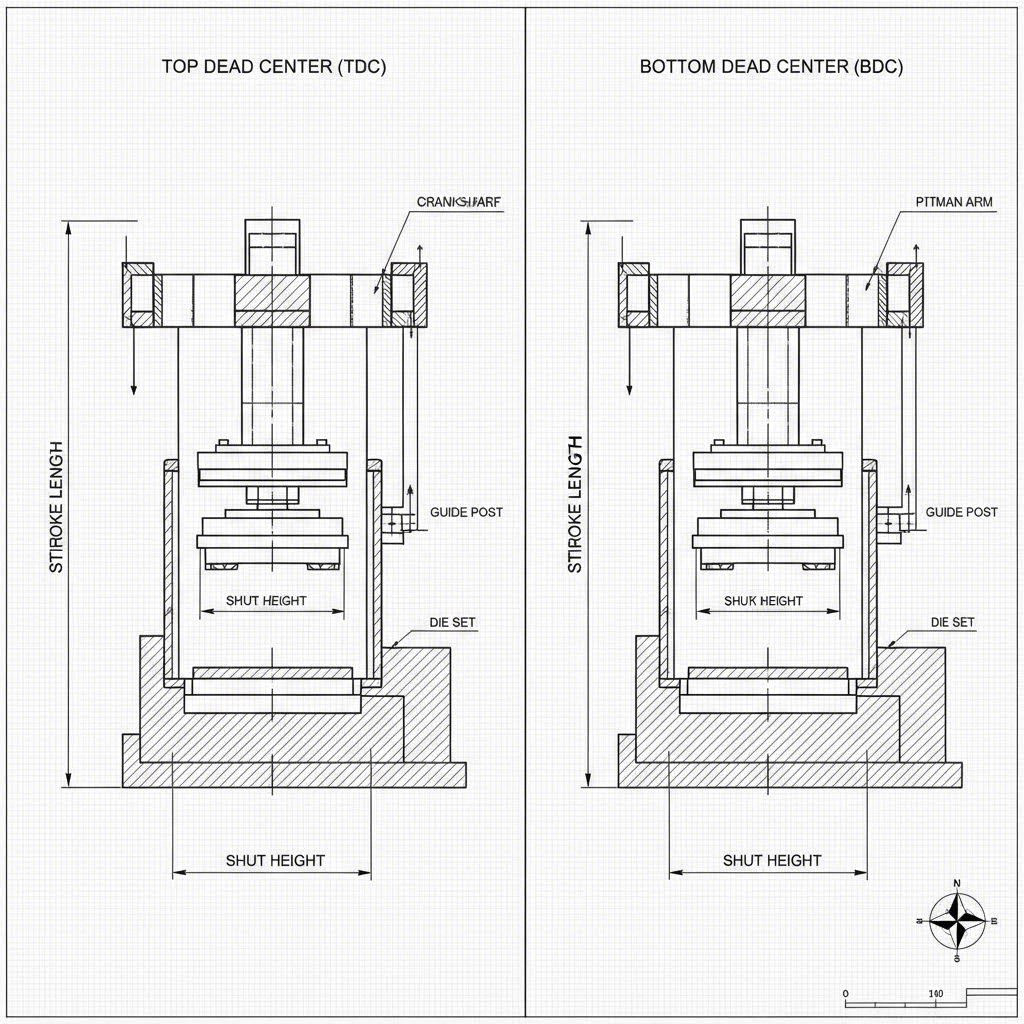

Перш ніж вибирати специфікації, критично важливо розрізняти хід преса та робоча висота , оскільки ці терміни часто плутають під час визначення обладнання. Хід преса — це повна вертикальна відстань, яку проходить повзун від верхньої мертвої точки (ВМТ) до нижньої мертвої точки (НМТ). Це фіксована характеристика геометрії кривошипа машини (у механічних пресах) або програмована змінна величина (у сервогідравлічних пресах).

Робоча висота , навпаки, — це відстань від нижньої частини повзуна до верху плити, коли хід знаходиться в НМТ. Висота замикання визначає максимальну висоту інструменту, яку може прийняти прес, тоді як довжина ходу визначає динамічний рух процесу формування.

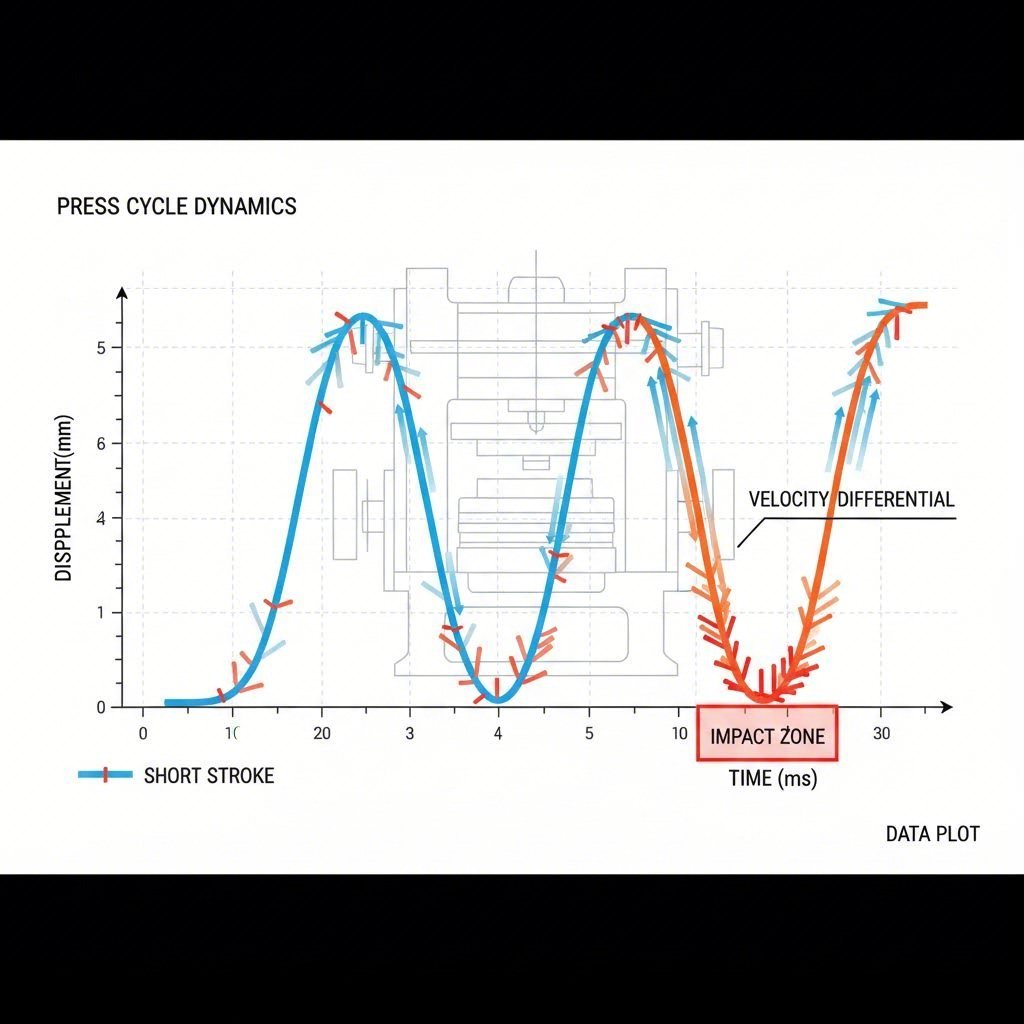

Розуміння синусоїдальний рух механічного преса є важливим для правильного вибору ходу. У стандартному кривошипному пресі повзун рухається не з постійною швидкістю. Він прискорюється зі стану спокою у ВМТ, досягає максимальної швидкості в положенні 90 градусів (середина ходу) і сповільнюється до нуля в НМТ. Цей фізичний профіль означає, що довжина удару безпосередньо визначає швидкість удару - Я не знаю. Довгий ход призводить до того, що барана рухається швидше в середній точці, щоб покрити більшу відстань за той же час, значно збільшуючи кінетичну енергію, передану інструменту при контакті.

Випадок коротких ударів: відмітка і продуктивність високошвидкісних

Для операцій, що включають плоскі частини, прогресивні штампи або простою заміщенням, інженерний консенсус є однозначним: використовувати найкоротший можливий ход - Я не знаю. Мінімізація довжини ходу дає три критичні інженерні переваги, які безпосередньо впливають на рентабельність інвестицій і OEE (загальна ефективність обладнання).

1. Зменшена швидкість удару і знос інструментів

Життя інструменту часто визначається швидкістю, з якою удар вражає матеріал. Високі швидкості удару створюють надмірне тепло і ударні хвилі, які викликають передчасне розщеплення і втоми з удару. Знижаючи довжину удару, ви ефективно зменшуєте швидкість слізки в точці задіяності.

Дані показують, що скорочення довжини удару на половину може зменшити швидкість удару приблизно на 28%- Я не знаю. Наприклад, прес, що працює з 40 мм ходом може вразити матеріал зі швидкістю 25 мм / сек, тоді як 20 мм ходу на той же SPM буде вражати тільки 18 мм / сек. Це зменшує ударну навантаження на ударні шприці, значно збільшуючи інтервали між резаннями.

2. Збільшення швидкості виробництва (SPM)

Коротші ходи дозволяють отримати більш високі ходи за хвилину (SPM), не перевищуючи критичних обмежень швидкості інструмента або обладнання для подачі. Якщо зменшити ход з 1,0 до 0,5, теоретично можна подвоїти SPM при збереженні схожого профілю швидкості слізки. Це головний двигун для швидкого штампування електричних терміналів та ламінацій двигунів.

3. Оптимізовані вікна подання

При високошвидкісному штампуванні обмежуючим фактором часто є подавальник, а не прес. Штрих повинен просуватися тільки тоді, коли пробої не зачіпають матеріал (так зване "вікно подачі"). Коротший ход максимізує частину циклу, доступну для годування. При короткому ході ударні штуршки швидше очищають матеріал на виході і залучаються пізніше на виході, забезпечуючи більш широке вікно кута викрутки (наприклад, від 270 до 90 °) для сервокормильника для індексування матеріалу.

Довгі малюнки: глибоке малювання та складні формі

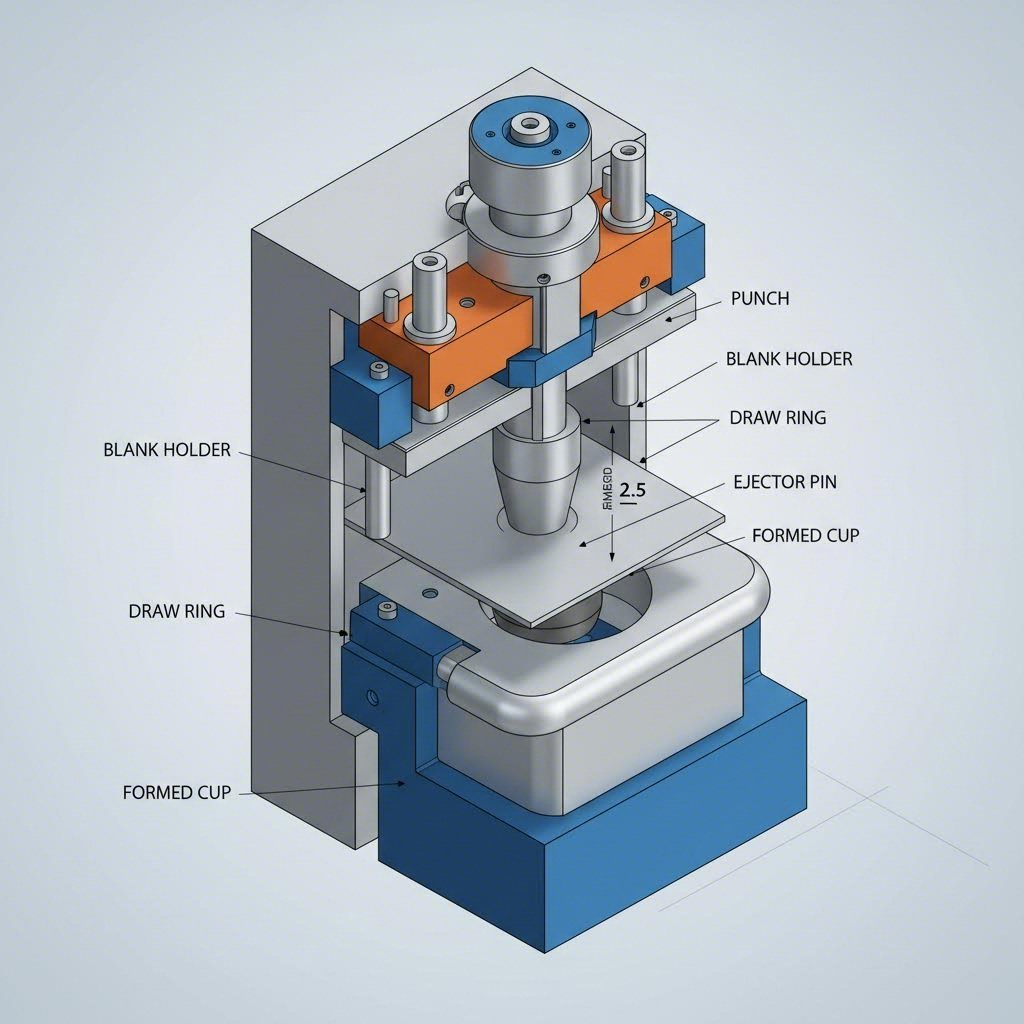

Хоча короткі ходи пропонують швидкість, вони фізично неможливі для глибоких прикладів малюнку. Тут довжина ходу не підлягає обговоренню і регулюється фізичними розмірами частини та термодинамікою процесу формування.

Правило розрахунку 2,5x

Для деталей, які витягуються глибоко (кубки, банки, корпуси), основним обмеженням є видалення частини. Потрібно достатньо вертикального простору, щоб підняти готову частину з шпалери і очистити систему передачі. Стандартне правило:

Довжина ходу ≥ 2,5 × висота готової частини

Наприклад, якщо ви малюєте банку з напоями, яка має 4 дюйма висоти, вам зазвичай потрібен ход не менше 10 дюймів. Це пояснює 4 дюйма самої частини, підйом екстракції та розмах, необхідний для передачі руки або підкормку, щоб висунути частину без зіткнення.

Доступність енергії та крутного моменту

Глибоке витягнення вимагає стійкого тоннажу вище в ході, задовго до того, як слізка досягне BDC. Механічні пресси мають намінальний вагу лише біля дна (зазвичай 30° над BDC). Довгий ход змінює криву крутного моменту, потенційно зменшуючи доступний тоннаж в точці початкового контакту. При виборі довгочасового прессу для малюнку інженери повинні перевірити крива зниження крутного моменту щоб гарантувати, що прес має достатню енергію (можливість рулевого колеса) і крутний момент для початку тягу на дюйми вище BDC без заторможення.

Вираховуючи оптимальну довжину ходу

Вибір точного ходу включає в себе матрицю розрахунку, яка враховує час подачі, геометрію деталей та швидкість друку. Використовуйте наступний логічний потік для визначення специфікації:

- Крок 1: Визначити мінімальний пропускний простір. Для плоских частин це просто стрільби, необхідні для проходження пілотів. Для сформованих частин застосовується правило висоти 2,5x.

-

Крок 2: Вираховуйте вимоги до провідного періоду подачі. Визначити, скільки градусів циклу коректора блокується інструментариєм, що залучає матеріал.

ФОРМУЛА: Угол блокування = 2 × дуг (глибина затягу + розмах) / (удар / 2) ). - Крок 3: Оцінка швидкості подачі. Якщо залишений кут "відкритого" не достатньо для вашого подавача для індексації довжини піч на бажаному SPM, ви повинні або збільшити ход (щоби розширити вікно) або перейти на швидший серво-подавач.

- Крок 4: Перевірте межі швидкості. Розраховуйте швидкість удару при запропонованому ході і SPM. Якщо він перевищує рекомендовані обмеження сталі інструмента (як правило, залежать від типу матеріалу і товщини), ви повинні зменшити ход або SPM.

Для виробників, які вимагають надзвичайної гнучкості, таких як постачальники автомобілів Tier 1, що виробляють як плоскі кріпи, так і глибоко затяжні корпуси сервопреси або гідравлічні прес часто є кращим вибором. Ці машини дозволяють програмувати профілі ходу, що дозволяє режим "короткого ходу" для зачинення і режим "довгий ход" для малюнку на одному і тому ж обладнання.

Оперативні компроміси: швидкість, енергія та обслуговування

Рішення про довжину ходу прессу має довгострокові наслідки для витрат на обслуговування та експлуатацію. Запуск давково-малючого пресу для короткомалючої роботи (наприклад, зачищення плоских пробіл на 10-дюймовому давковому пресі) є поширеною, але дорогоцінною помилкою. Надмірний пробіг слізки створює непотрібне тертя, витрачає енергію на моторолле і змушує прес працювати повільніше, ніж це можливо.

| Функція | Короткий хід | Довгий хід |

|---|---|---|

| Головне призначення | Викривлення, ковіння, швидкісна ламінація | Глибоке малювання, глибше вигинання, підрізка |

| Швидкість удару | Низький (кращий термін служби інструменту) | Високий (вищий знос інструменту) |

| Потенціал SPM | Висока (максимальна продуктивність) | Низький (ограничений швидкістю) |

| Споживання енергії | Ефективна (менше подорожей) | Високий (надмірний рух) |

Крім того, збереження вирівняння пресу стає критичним, оскільки довжина ходу збільшується. Сили бокового тягача на гальфах збільшуються при довгострокових операціях, особливо якщо навантаження не в центрі. Регулярне обслуговування гальштук і системи смазки не підлягає обговоренню для машин з довгим ходом.

Для виробників автомобілів, які балансують між цими складними компромісами, партнерство з спеціалізованим виробником часто може зменшити ризики невідповідності обладнання. Компанії, як Shaoyi Metal Technology використовувати передові можливості пресу до 600 тонн для управління різними вимогами до ходу, поставляючи сертифіковані IATF 16949 компоненти, такі як ручні ручки і підкадра, без необхідності внутрішніх капітальних інвестицій у спеціалізовані довготактні машини.

Поширені запитання

1. Чи варто вибирати швидкість друку за продуктивністю або за технічним обслуговуванням?

Хоча продуктивність (SPM) є метою, обслуговування повинно диктувати межу. Запуск прессу швидше, ніж інструментація або система подачі можуть обробляти, призведе до мікро-стоп-стапедж, помилкового подачі та розбиття інструменту, які знищують ОЕЕ. Краще постійно працювати на 80% максимальної швидкості, ніж працювати на 100% з частинними незапланованими перервами.

2. Яка різниця між ходом прессу і висотою закриття?

Натисніть удар - це динамічна відстань, яку м'яч проїжджає згори вниз (TDC до BDC). Висота зачинки - це статичне простір, доступний для шпалери, коли рама знаходиться в найнижчій точці (BDC). Збільшення довжини ходу не змінює висоту закриття, але регулювання викрутки для регулювання слізки змінює висоту закриття без зміни довжини ходу.

3. Чому коротший удар прессу краще для життя інструменту?

Коротший ход зменшує швидкість удару ударного удару, що залучає матеріал. Оскільки барана має менше відстані, щоб пройти в той же час, він рухається повільніше в точці зіткнення. Це зменшення передачі кінетичної енергії мінімізує удар, теплові викиди та абразівне зношення на ріжучих краях.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —