Вуглецеве волокно проти алюмінію: міцність, вага та компроміси в дизайні

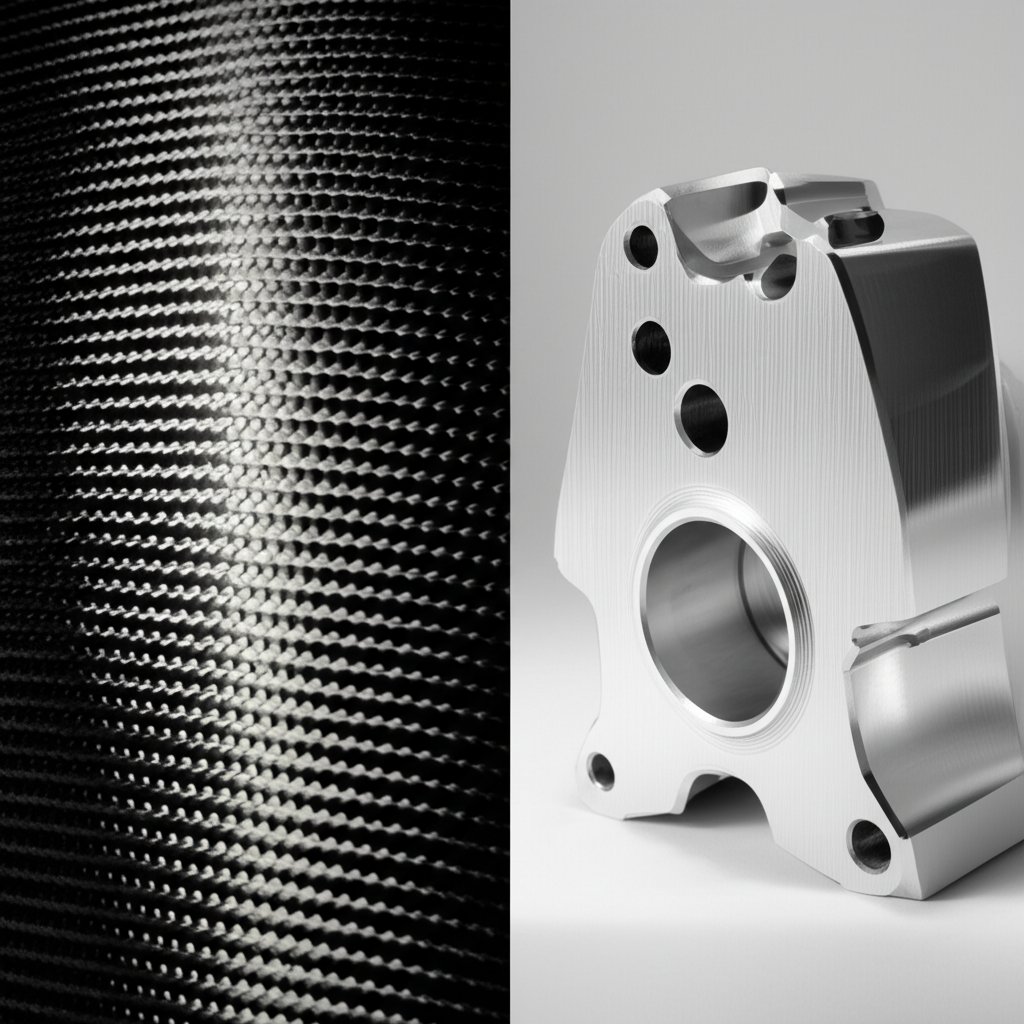

Основи карбонового волокна та алюмінію

Коли ви порівнюєте карбонове волокно проти алюмінію , ви насправді порівнюєте два дуже різні типи матеріалів — кожен з яких має унікальні переваги, властивості та наслідки для проектування. Тож що змушує інженерів постійно обговорювати вибір між алюміній проти карбонового волокна для виготовлення всього — від рам велосипедів до крил літаків? Розглянемо деталі з чіткими визначеннями та практичним контекстом.

З чого виготовлено карбонове волокно

Уявіть пучок надміцних, тонких, як волосся, вуглецевих ниток, укладених у міцну смолу — це те, що відоме як композит із вуглецевого волокна . Технічно що таке карбонове волокно ? Це матеріал, у якому високоміцні вуглецеві волокна (виготовлені переважно з поліакрилонітрилу або пекучого нафтового піску) поєднуються з полімерною матрицею, зазвичай епоксидною смолою. У результаті отримуємо легку, надзвичайно жорстку конструкцію, міцність якої залежить від типу волокна, його орієнтації та якості зчеплення волокон зі смолою. Ці композити не є металами — тому, якщо ви коли-небудь замислювалися, чи є карбонове волокно металом ? Відповідь — ні; це неметалевий композитний матеріал, створений для конкретних експлуатаційних вимог ( ScienceDirect ).

Як алюміній та його сплави 6xxx серії ведуть себе

Алюміній, з іншого боку, — це металічний елемент, який цінується за низьку густину, пластичність і багатоцільність. Під час утворення сплавів з елементами, такими як магній і кремній — як у популярній серії 6xxx (наприклад, 6061) — він стає ще міцнішим і більш корисним для інженерних застосувань. Властивості алюмінієвих сплавів визначаються їхнім складом і термообробкою («типом обробки»), що дозволяє точно контролювати міцність, формозмінність і зварюваність Вікіпедія: Алюмінієвий сплав 6061 ).

Пояснення анізотропії та ізотропії

Ось де починаються справжні компроміси в проектуванні. Алюміній вважається ізотропним : його механічні властивості — такі як міцність і жорсткість — однакові у всіх напрямках. Це означає, що можна передбачити, як він поводитиметься під будь-яким навантаженням, що полегшує інженерам проектування з впевненістю

Композити з вуглецевого волокна, однак, є анізотропними . Їхні властивості змінюються залежно від напрямку волокон. Розташуйте волокна вздовж рами велосипеда, і ви отримаєте максимальну жорсткість і міцність у цьому напрямку, але значно меншу в поперечному. Ця напрямлена поведінка дозволяє конструкторам "налаштовувати" деталь для певних навантажень, але також означає, що аналіз і виготовлення є складнішими. У композит проти алюмінію дискусії, ця анізотропія є як потужним інструментом, так і викликом.

Вибір за ефективністю, а не за модою

Отже, як визначитися між алюміній чи вуглецеве волокно для вашого застосування? Усе зводиться до відповідності матеріалу завданню. Врахуйте:

-

Визначення матеріалів:

– Композит із вуглецевого волокна: Високоміцний, легкий, анізотропний матеріал, виготовлений із вуглецевих ниток у смолистій основі.

– Сплав алюмінію: Ізотропний метал, властивості якого регулюються легуванням та термообробкою. -

Типові випадки використання:

– Карбонове волокно: Авіаційні обтічники, дорогі автозапчастини, рами велосипедів, спортивні товари.

– Алюміній: Конструкційні балки, автомобільні шасі, обшивка літаків, загальні екструзійні профілі. -

Конструктивні особливості:

– Карбонове волокно: Можливість регулювання жорсткості, мала вага, але потрібен ретельний підбір шарів та контроль якості.

– Алюміній: Передбачувані властивості, вузькі допуски, простіше формування та обробка, стабільні ланцюги поставок.

Шари композиту можна налаштовувати для досягнення напрямної жорсткості, тоді як алюміній забезпечує передбачувану ізотропну поведінку та вузькі допуски.

Підсумовуючи, карбонове волокно проти алюмінію це не про те, щоб один був «кращим», ніж інший. Це про розуміння науки, що стоїть за що таке карбонове волокно та як ізотропні метали, як алюміній, ведуть себе, а потім вибирають найкращий варіант для ваших потреб у плані продуктивності, вартості та виробництва. Коли ми перейдемо до конкретних характеристик, таких як міцність, густина та вартість, ви побачите, як ці фундаментальні відмінності впливають на реальні рішення в автомобільній, авіаційній та велосипедній галузях.

Механічні властивості, що впливають на вибір конструкції

Коли ви визначаєте розмір карбонове волокно проти алюмінію для свого наступного проекту, цифри мають значення. Але які саме цифри? І як перетворити ці дані на реальні конструкторські рішення? Розглянемо найважливіші механічні властивості — межу міцності, межу текучості, модуль пружності та густину — щоб ви могли прийняти обґрунтоване рішення, порівнюючи ці два інженерні матеріали.

Основи міцності та текучості

Уявіть, що ви розтягуєте раму велосипеда або навантажуєте лонжерон літака — межа міцності та межа текучості вкажуть, яке навантаження матеріал зможе витримати, перш ніж він остаточно розтягнеться або зламається. Для міцності карбонового волокна на розрив , значення для однокерних шарів, виміряні уздовж напрямку волокон, можуть досягати приблизно 1220 МПа (мегапаскалів), тоді як для шарів з перехрещеним або квазіізотропним напрямком волокон ці значення нижчі, зазвичай в межах 360–860 МПа , залежно від орієнтації волокон, смоли та способу укладання шарів.

Для межа текучості алюмінію 6061 , типові значення для стану Т6 становлять приблизно 276 МПа , з межею міцності при розтягуванні приблизно 310 МПа . Ця межа текучості алюмінію 6061 t6 добре документована та передбачувана, що робить її найкращим вибором для конструкцій, які потребують надійної та стабільної роботи.

Модуль і цілі жорсткості

Жорсткість — наскільки матеріал опирається вигину або розтягуванню — визначається його модулем. Саме тут проявляє себе модуль пружності карбонового волокна . У напрямку волокна карбон/епоксидні шари можуть досягати Модуль Юнга значення 98–115 ГПа для односторонніх шарів, тоді як хрестоподібні та квазіізотропні шари зазвичай знаходяться в діапазоні між 43–74 ГПа .

Порівняйте це з модулем Юнга для алюмінію 6061-Т6 , який становить приблизно 69–72 ГПа —і, що дуже важливо, це значення однакове в усіх напрямках (ізотропне). Це означає, що жорсткість алюмінію легко передбачити та врахувати при проектуванні, тоді як жорсткість вуглецевого волокна залежить від орієнтації волокон і способу виготовлення шаруватої структури.

Порівняння щільності та питомої міцності

Вага часто є вирішальним фактором у порівнянні вуглецевого волокна з алюмінієм дебатах. Для густина вуглецевого волокна , типові значення 1,6–1,8 г/см³ , тоді як густина алюмінію 6061 t6 становить приблизно 2,70 г/см³ (Композити високої міцності . Це означає зменшення ваги на 30–40% для композитів із вуглецевого волокна, навіть до оптимізації конструкції для напрямленої міцності.

Але «питома міцність» — міцність, поділена на густину, — розповідає більш повну історію. Висока міцність вуглецевого волокна при низькій вазі забезпечує виняткову питому міцність, особливо в односторонніх застосуваннях. Перевага алюмінію — це його стабільна, добре вивчена поведінка в усіх напрямках і за широкого діапазону навантажень.

| Властивість | Композит із вуглецевого волокна * | алюміній 6061-T6 | Одиниці / Стандарт |

|---|---|---|---|

| Міцність на розтяг (0° UD) | ~1220 МПа | ~310 МПа | ASTM D3039 / ASTM E8 |

| Міцність на розтяг (Квазі-ізотропний) | ~360–860 МПа | ~310 МПа | ASTM D3039 / ASTM E8 |

| Межа текучості | N/A (крихкий, немає межі текучості) | ~276 МПа | ASTM D3039 / ASTM E8 |

| Модуль Юнга (0° UD) | 98–115 ГПа | 69–72 ГПа | ASTM D3039 / ASTM E111 |

| Модуль Юнга (Квазіізотропний) | ~43–74 ГПа | 69–72 ГПа | ASTM D3039 / ASTM E111 |

| Щільність | 1,6–1,8 г/см³ | 2,70 г/см³ | ASTM D792 |

*Значення суттєво залежать від типу волокна, матриці, напрямку шарів і напрямку випробування.

Чому важливі схеми плетіння

Звучить складно? Ось ключ: у випадку з вуглецевим волокном спосіб укладання та орієнтація шарів — відомий як схема плетіння — значно змінює механічні властивості. Однонаправлена укладка забезпечує максимальну продуктивність в одному напрямку, тоді як перехресна або квазіізотропна укладка жертвує деякою граничною міцністю, щоб забезпечити кращу продуктивність у кількох напрямках ( MDPI: Ogunleye та ін. ).

Для алюмінію ситуація простіша. Сплав і стан (наприклад, 6061-Т6) визначають механічні властивості, а числа, які ви бачите в технічних даних, однакові у всіх напрямках. Саме тому модуль Юнга алюмінію 6061 та межа текучості алюмінію 6061 широко використовуються в інженерних розрахунках.

-

Напрямок випробувань має значення для композитів:

- Властивості є найвищими уздовж напрямку волокна (0° UD)

- Міцність і жорсткість знижуються при випробуваннях під кутом або в багатошарових конструкціях

-

Алюміній є ізотропним:

- Властивості однакові у всіх напрямках

- Розрахунки конструкції є простими

«Для вуглецевого волокна послідовність шарів і орієнтація волокон може бути адаптована для конкретних навантажень, але завжди перевіряйте напрямок випробувань і деталі шаруватої конструкції. Для алюмінію покладайтеся на опубліковані значення для вашого сплаву та типу обробки, та підтверджуйте відповідність стандартам випробувань ASTM/ISO».

У підсумку, порівнюючи карбонове волокно проти алюмінію , ви помітите, що механічні властивості, які ви бачите в специфікаціях, є лише початковою точкою. Для композитів завжди вказуйте розклад шарів і напрямок випробувань. Для металів підтвердіть сплав і тип обробки. Це допоможе перейти до наступного кроку: перетворення цих значень на практичні оцінки ваги та жорсткості для вашого реального проекту.

Розрахунок ваги та жорсткості спрощено

Чи замислювались ви, чому рама для велосипеда з вуглецевого волокна відчувається як пір'я, порівняно з алюмінієвою? Або хвилювалися, як інженери оцінюють вагу та жорсткість деталі, перш ніж її будувати? Давайте розглянемо практичні, повторювані кроки для розрахунку та порівняння вуглецеве волокно проти алюмінію вага та побачимо, як ці розрахунки впливають на реальні конструкторські рішення.

Швидкий метод оцінки ваги

Уявіть, що ви проектуєте плоску панель або просту балку. Щоб оцінити, наскільки важкими будуть алюміній або вуглецеве волокно для деталі однакового розміру, вам потрібно лише два параметри: густина матеріалу та об'єм деталі.

-

Розрахуйте об'єм деталі:

Для прямокутної пластини це довжина × Ширина × Товщина . -

Визначте густину матеріалу:

- Алюміній (6061): про нас 2,7 г/см³

- Композит із вуглецевого волокна: про нас 1,55–1,6 г/см³ (типово для шарів волокна/смоли 70/30)

-

Помножте об'єм на щільність: Це дасть вагу для кожного матеріалу. Наприклад, панель площею 1 м² товщиною 6 мм:

- Об'єм = 1 м² × 0,006 м = 0,006 м³

- Вага (алюміній) = 0,006 м³ × 2 700 кг/м³ = 16,2 кг

- Вага (композит із вуглецевого волокна) = 0,006 м³ × 1 550 кг/м³ = 9,3 кг

Отже, для однакових розмірів вуглецеве волокно легше за алюміній приблизно на 42%.

Ось базовий алгоритм відповіді на запитання « скільки важить алюміній ” та “ скільки важить карбонове волокно » для заданого розміру деталі.

Приклад розрахунку жорсткості

Але вага — це ще не все — ваша деталь також має бути достатньо жорсткою. Ось простий метод визначення товщини з урахуванням цільових показників жорсткості:

- Визначте випадок навантаження: Яке зусилля або прогин має витримувати ваша деталь?

- Виберіть коефіцієнт запасу міцності та цільове максимальне значення прогину.

-

Використовуйте модуль пружності матеріалу (жорсткість):

- Алюміній 6061-T6: Модуль Юнга ≈ 69–72 ГПа

- Композит із вуглецевого волокна: Змінюється; для квазіізотропних пакетів — 43–74 ГПа; для одноманітних — до 98–115 ГПа

- Застосуйте формулу жорсткості балки або плити: Для простої опорної балки прогин δ = (Навантаження × Довжина³) / (48 × Модуль × Момент інерції). Для плит використовуються подібні формули.

- Ітерація товщини: Збільшуйте товщину, доки розрахований прогин не буде в межах вашої цілі. Для вуглецевого волокна пам’ятайте про вирівнювання волокон у напрямку основного навантаження для досягнення найкращих результатів.

Узгоджуйте жорсткість у напрямку навантаження для композитів; перевіряйте стійкість тонких алюмінієвих секцій.

Коли алюміній виграє за розміром

Хоча вуглецеве волокно часто виграє за вагою, алюміній може бути кращим вибором, коли:

- Потрібні дуже тонкі стінки (алюмінієві профілі можна надійно зробити тонкими, а вуглецеве волокно має мінімальну кількість шарів)

- Навантаження багатонапрямлене, і необхідні ізотропні властивості

- Технологічні обмеження або вимоги до з'єднання деталей сприяють використанню металу

-

Загальні помилки, які слід уникати:

- Нехтування позаосьовими навантаженнями у композитах (жорсткість швидко зменшується поза напрямком волокна)

- Неправильна оцінка навантаження на кріпильні елементи та краї

- Припущення, що всі шари вуглецевого волокна однаково легкі — шари з великою кількістю смоли або товсті ламінати можуть додавати ваги

- Неврахування технологічності: вуглецеве волокно потребує мінімальної кількості шарів; алюмінієві профілі мають мінімальну товщину стінок

У підсумку, оцінка ваги вуглецевого волокна порівняно з алюмінієм це просте завдання з визначенням густини та об'єму, але для забезпечення жорсткості та технологічності необхідно уважно враховувати конструкцію шарів, товщину та структурну геометрію. Переходячи від «ручних розрахунків» до реального проекту, пам’ятайте: завжди перевіряйте свої оцінки за допомогою реальних зразків матеріалів і на ранніх етапах враховуйте обмеження виробництва. Далі ми розглянемо, як реалії виробництва — такі як формування, з'єднання та допуски — впливають на остаточний вибір матеріалу.

Методи виготовлення та компроміси

Коли ви зважуєте карбонове волокно проти алюмінію для вашої наступної деталі це не просто про специфікації матеріалу — це про те, як виготовляється кожен з них і що це означає для вартості, якості та швидкості. Коли-небудь замислювались, чому лист із вуглецевого композиту може бути таким дорогим, або чому алюмінієві профілі домінують у масовому виробництві? Давайте розглянемо реальні методи виготовлення, які впливають на ваш дизайн — і на ваш прибуток.

Конфігурації композитів і варіанти вулканізації

Уявіть, що ви створюєте раму для велосипеда або панель для гоночного автомобіля. Виробництво композитів із вуглецевого волокна починається з укладання шарів або тканин з вуглецевого волокна, насичення їх смолою, а потім твердіння в єдину, легку деталь. Але вибраний вами метод змінює все:

| Метод | Точність виготовлення | Вартість інструментів | Час циклу / Чутливість | Загальні дефекти |

|---|---|---|---|---|

| Ручне укладання / Відкрите формування | Низька (±1–2 мм) | Низький | Тривале твердіння, кімнатна температура | Порожнини, зони з надлишком смоли |

| Вакуумне ущільнення / Інфузія | Середня (±0,5–1 мм) | Середня | Середній, чутливий до витоків | Порожнини, сухі місця, деформація |

| Твердіння в автоклаві (препрег) | Висока (±0,2–0,5 мм) | Високих | Тривале, високотемпературне/високого тиску | Розшарування, пористість |

| Формування виливанням смоли (RTM) | Висока (±0,2–0,5 мм) | Високих | Помірна, контроль потоку смоли | Неповне заповнення, порожнини |

Ручна укладка ідеально підходить для прототипів або унікальних форм, але має менш точні допуски та довші цикли виробництва. Вакуумування та інфузія поліпшують ущільнення волокна та зменшують кількість порожнин, що робить їх ідеальними для середньосерійного виробництва складних деталей. Твердіння в автоклаві — часто використовується для виробництва вуглецевих композитних плит авіаційного класу — забезпечує найкращу стабільність і міцність, але вимагає значно більших витрат і довшого часу виготовлення.

Екструзія, обробка різанням, зварювання алюмінію

Перейдіть на алюміній, і історія піде про швидкість, точність і масштабованість. Найпоширеніший метод для сплавів 6xxx, таких як 6061 — це екструзія — проштовхування нагрітого алюмінію через формувальну матрицю для створення довгих, однакових профілів. Потрібна нестандартна скоба або корпус? Фрезерування з ЧПК витісує складні форми з литого або екструдованого матеріалу з високою точністю. Зварювання та формування дозволяють з'єднати або зігнути алюміній у готові збірні одиниці.

| Метод | Точність виготовлення | Вартість інструментів | Час циклу / Чутливість | Загальні дефекти |

|---|---|---|---|---|

| Екструзія | Висока (±0,1–0,5 мм) | Середня | Швидка, зношування матриці, чутлива до температури | Деформація, лінії на поверхні |

| Обробка CNC | Дуже висока (±0,02–0,1 мм) | Низька на одиницю, висока для складних деталей | Швидка, зношування інструменту, контроль стружки | Позначки інструменту, заусенці |

| Зварювання | Середня (±0,5–1 мм) | Низький | Швидка, зона термічного впливу | Деформація, тріщини |

| Формування / згинання | Середня (±0,5–1 мм) | Низький | Швидке, пружне повернення | Зморшкування, тоншання |

Алюмінієві межа міцності 6061 та модуль зсуву алюмінію 6061 t6 залишаються стабільними під час формування та обробки, але зварювання може зменшити місцеву міцність. температура плавлення алюмінію 6061 (приблизно 580–650°C) також встановлює межі для з'єднання та термообробки.

Варіанти з'єднання та склеювання

Як ви збираєте свої деталі? Для вуглецевого волокна поширені клеї та механічні кріплення, але вони потребують ретельного проектування, щоб уникнути руйнування ламінату. Спеціалізоване склеювання часто використовується для облицювання та панелей із вуглецевого волокна. Для алюмінію перевірені та масштабовані методи — це зварювання, заклепування та болтове з'єднання, просто стежте за кількістю введеного тепла й проектуванням з'єднань, щоб зберегти міцність.

Дефекти, допуски та терміни поставки

Звучить складно? Ось швидкий огляд того, що може піти не так і як це вчасно виявити:

-

Виробництво виробів із карбонового композиту:

- Порожнини та проникність через поганий потік смоли або захоплене повітря

- Розшарування через неправильне вулканізаційне тверднення або удар

- Викривлення розмірів через нерівномірне тверднення або натяг волокон

- Ознаки для перевірки: звукові тести, ультразвук, візуальний контроль стану поверхні

-

Обробка алюмінію:

- Деформація від формування або зварювального тепла

- Тріщини у зварних швах або гострих кутах

- Поверхневі дефекти від зношування матриці або поганої обробки

- Орієнтири для перевірки: проникаючий рід для зварних швів, перевірка розмірів, випробування на твердість

виробництво – це не просто створення форми, це дотримання правильних допусків, мінімізація дефектів та дотримання термінів і бюджету вашого проекту.

Отже, вибір між композитний лист з вуглецевого волокна і алюмінієм – це не лише питання технічних характеристик. Це питання реалій виробничого процесу: як орієнтація волокон, система смоли та цикл вулканізації впливають на якість і повторюваність композитів, а також як конструкція матриці, контроль стружки та теплове управління впливають на результати з алюмінію. Завжди перевіряйте діаграми можливостей процесу, підтверджуйте за допомогою контрольних зразків і звертайтеся до технічних даних постачальників, щоб переконатися, що ваш дизайн витримає перехід від CAD до виробничого цеху. Далі ми дослідимо, як ці виробничі вибори впливають на експлуатаційні характеристики вашої деталі – на втомленість, навколишнє середовище та технічне обслуговування.

Тривалість використання, втомленість та експлуатаційні характеристики

Втомленість і тривалі напруження: як кожен матеріал витримує це

Коли ви створюєте щось на довгий термін, питання полягає не лише у тому, чи вуглецеве волокно міцніше за алюміній — важливо, як кожен матеріал витримує роки вібрації, навантаження та впливу навколишнього середовища. Давайте розглянемо, як вуглецеві композити та алюміній ведуть себе під дією повторних навантажень і в реальних умовах.

-

Переваги вуглецевого волокна (втома та навколишнє середовище):

- Виняткова стійкість до втоми у напрямку волокон — критично важливо для авіаційних та автомобільних деталей, що зазнають циклічних навантажень.

- Не іржавіє; стійкий до традиційної червоно-оксидної корозії, відповідаючи на поширене запитання: чи іржавіє вуглецеве волокно? Не таким чином, як метали.

- Висока стійкість до більшості хімічних речовин і деградації від навколишнього середовища.

- Низький термічне розширення вуглецевого волокна ; стабільність розмірів у широкому діапазоні температур.

-

Недоліки вуглецевого волокна (втома та навколишнє середовище):

- Матриця (резина) може розкладатись при тривалому впливу УФ-яскравих променів, вологи або тепла, особливо якщо вона не захищена належним чином.

- Вразливі до деламінації і пошкодження в зонах, багатих смолою або поза осі.

- Упродовж волокна дуже добре витримується втома, але суглоби, відрізки і області, де переважно міститься смола, можуть обмежувати довговічність.

-

Про алюміній (утомлення та навколишнє середовище):

- Прогнозується поведінка через втоми; добре зрозумілі моделі початку розриву і зростання.

- Протистоїть багатьом корозійним середовищам, особливо при захисних покриттях або анодизації.

- Стабільні механічні властивості в широкому діапазоні температур.

-

Недоліки алюмінію (утомлення та навколишнє середовище):

- Може кородіювати, особливо в солоній воді або при електричному контакті з вуглецевими композитами.

- Якщо не втручатися в це ретельно, то з-за втоми або зварки можуть з'явитися тріщини.

- Вище теплове розширення ніж вуглецеве волокно, що може впливати на збірки, які піддаються перепадам температури

Вуглецеві композити не іржавіють, але можуть бути схильні до деградації, зумовленої матрицею, та розшарування від ударів; алюміній стійкий до багатьох умов навколишнього середовища, але потребує контролю корозії, особливо при контакті з вуглецем

Температура та вологість: стійкість до тепла та розширення

Чи задумувались коли-небудь про термостійкість вуглецевого волокна для температура плавлення вуглецевого волокна ? Хоча самі вуглецеві волокна можуть витримувати температури понад 3000°C, насправді температура плавлення вуглецевого волокна визначається смолою матриці — зазвичай обмежуючи температуру використання нижче 200°C. Алюміній, навпаки, стійкий до своєї температури плавлення (приблизно 580–650°C для сплаву 6061), але може м'якнути та втрачати міцність при підвищених температурах. Обидва матеріали стабільні в більшості умов експлуатації, але для композитів необхідно ретельно обирати смолу для високотемпературних середовищ

Гальванічна корозія: що відбувається, коли вуглець і алюміній стикаються?

Ось сценарій, з яким стикаються багато інженерів: ви хочете використовувати обидва матеріали в одному вузлі. Але коли карбонове волокно (електропровідний матеріал) та алюміній (анодний метал) з'єднуються та піддаються вологи, може виникнути електролітична корозія. Це прискорює корозію алюмінію, особливо в солоному або вологому середовищі ( Corrosionpedia ).

-

Засоби зменшення наслідків:

- Наносити бар'єрні плівки або непровідні покриття між матеріалами

- Використовувати грунтовки та герметики для блокування проникнення вологи

- Контролювати стеки кріпильних елементів за допомогою ізоляційних шайб або втулок

- Періодично перевіряти та підтягувати кріпильні елементи для підтримання ізоляції

Інспекція та методи неруйнівного контролю: вчасне виявлення проблем

Як виявити проблеми до того, як вони призведуть до виходу з ладу? Обидва матеріали вигрідно від профілактичної перевірки:

- Карбонове волокно: Візуальний огляд на наявність тріщин на поверхні або розшарування, перевірка простукуванням (на пошук дзвінких місць), а також ультразвук або тепловізор для виявлення внутрішніх порожнин або дефектів CompositesWorld ).

- Алюміній: Візуальний огляд на наявність корозії або тріщин, тестування проникненням барвника для зварних швів, а також регулярні перевірки щільності та якості з'єднань

Для обох випадків завжди дотримуйтесь затверджених стандартів і рекомендацій постачальника — не покладайтеся на загальні критерії, особливо щодо температури, вологості або агресивних середовищ

Підсумовуючи, порівнюючи вуглецеве волокно та алюміній за міцністю та екологічною ефективністю, ви побачите, що кожен матеріал має унікальні переваги й недоліки. Стійкість вуглецевого волокна до корозії та втоми (у напрямку волокон) є великим плюсом, але для уникнення пошкодження матриці або з'єднань необхідно обирати відповідну смолу та схему шарів. Алюміній забезпечує стабільну та передбачувану продуктивність, але потребує захисту від корозії, особливо в поєднанні з вуглецевими композитами. Далі ми розглянемо, як ці фактори міцності впливають на вартість життєвого циклу, ремонтопридатність і стійкість.

Вартість життєвого циклу, стійкість та ROI

Коли ви вибираєте між вуглецевим волокном і алюмінієм, ціна на етикетці — це лише початок. Чи замислювались ви коли-небудь, чому деталь із вуглецевого волокна може коштувати у кілька разів більше, ніж її алюмінієвий аналог, або як ці початкові витрати зрівноважуються протягом усього терміну служби продукту? Давайте розглянемо реальні витрати — від сировини та обробки до технічного обслуговування, ремонту та того, що відбувається наприкінці шляху.

Витрати на сировину та обробку

Спочатку розглянемо головне запитання: скільки коштує вуглецеве волокно? Відповідь: це залежить від класу, технології та обсягу, але вуглецеве волокно постійно дорожче алюмінію. За даними галузевих джерел, алюміній звичайно коштує близько 1,50–2,00 долара США за фунт , тоді як ціна вуглецевого волокна за фунт — особливо для авіаційного класу — коливається від 10 до 20 доларів США або більше . Це означає вартість вуглецевого волокна за фунт приблизно у п'ять-десять разів вища, ніж у алюмінію.

Але це лише початок. Витрати на обробку вуглецевого волокна також вищі. Виготовлення компонентів із вуглецевого волокна включає трудомістку укладання, просочення смолою та витримування — іноді в енергомістких автоклавах. У авіаційній галузі витрати на робочу силу можуть становити до 40% загальної вартості композитної деталі порівняно з 25% для алюмінію. Автоматичне розміщення волокон та інші передові методи допомагають знизити витрати, але складність вуглецевого волокна все одно збільшує вартість.

| Стаття витрат | Композит із вуглецевого волокна | Алюміній | Примітки / Невизначеність |

|---|---|---|---|

| Сировина | $10–$20+/фунт | $1,50–$2,00/фунт | Ціна вуглецевого волокна залежить від марки та постачальника |

| Обробка / Робоча сила | Висока (ручна укладка, вулканізація, контроль якості) | Низька–помірна (екструзія, обробка на верстатах) | Композити потребують кваліфікованої робочої сили, тривалі цикли |

| Інструменти | Висока (точні форми, автоклав) | Помірна (матриці, пристосування) | Вартість оснащення залежить від обсягу виробництва |

| Брак та переділ | Висока (дефекти, обмежений переділ) | Низька–помірна (перероблювані відходи) | Композитний брухт важче переробити |

| Обслуговування | Помірний–Високий (спеціалізований ремонт) | Низький–Помірний (просте зварювання/лата) | Композитні матеріали часто потребують експертного ремонту |

| Кінець життєвого циклу (EoL) | Обмежена переробка, висока вартість утилізації | Високо перероблюваний, низька вартість на етапі EoL | Алюміній зберігає вартість на етапі EoL |

Рішення: ремонт чи заміна

Уявіть, що ви керуєте парком літаків або велосипедів преміум-класу. Якщо пошкоджено вуглецеве волокно, ремонт може бути складним і дорогим — іноді вимагає повної заміни або втручання експертів. Наприклад, у авіації ремонт роторної лопатки з вуглецевого волокна (CFRP) може коштувати утричі більше, ніж ремонт алюмінієвої лопатки при аналогічному пошкодженні. Алюміній, порівняно з тим, більш еластичний: вм’ятини можна вибити, тріщини — зварити, а деталі — швидко і недорого відремонтувати. Ця різниця може призводити до неочікуваного часу простою та більших витрат на весь життєвий цикл вуглецевого волокна, особливо в умовах інтенсивного використання або схильних до ударів середовищах.

Можливість повторного використання та відновлення наприкінці терміну служби

Стійкість має більше значення, ніж коли-небудь. Отже, що відбувається, коли деталь досягає кінця свого корисного життя? Тут себе добре зарекомендував алюміній — приблизно 75% усього виробленого алюмінію досі використовується, завдяки ефективному переробленню, яке відновлює до 95% первинних енергетичних витрат. Переробка алюмінію є простою та широко доступною.

Переробка вуглецевого волокна ще перебуває на початковому етапі. Лише приблизно 30% відходів ВВК переробляються, а процес (найчастіше термічна переробка) є енергомістким і дає волокна, які можуть бути придатними лише для застосування в менш якісних продуктах. Вартість вуглецевого волокна наприкінці терміну служби є низькою, а його утилізація може додавати витрат, замість того, щоб повертати вартість.

Робочий процес ROI: Прийняття розумного рішення

Здається складним? Ось покроковий підхід для порівняння варіантів та оцінки реального ROI:

- Визначте свої цілі щодо продуктивності: Вага, жорсткість, міцність або вартість?

- Скоротіть список матеріалів: Порівняйте вартість вуглецевого волокна й алюмінію для вашого конкретного застосування.

- Оцініть кількість деталей та криву навчання: Високі обсяги зменшують витрати на оснащення та робочу силу на кожну деталь — особливо для алюмінію.

- Врахуйте час простою через ремонт: Як багато коштують непередбачені ремонти або заміни втраченої продуктивності?

- Проведіть аналіз чутливості: Коригуйте зміни в економії палива, обслуговуванні або вартості переробки, щоб побачити, який варіант найкраще тримається з часом.

"Композити можуть забезпечити зменшення ваги, що знижує експлуатаційні витрати, але складність ремонту та час вулканізації можуть компенсувати ці переваги. Алюміній часто пропонує швидше впровадження, простіший ремонт та перевірені потоки переробки."

-

Поради щодо економічно ефективного закуповування:

- Запитуйте кілька пропозицій та деталізацій від постачальників.

- Перевіряйте припущення за допомогою пілотних запусків і тестування зразків.

- Звертайте увагу на загальну вартість життєвого циклу, а не лише на початкову ціну.

- Включіть вартість технічного обслуговування, ремонту та утилізації у вашу модель витрат.

У загальному рахунку, поки що вартість вуглеґрафену має більшу вагу, це може виправдати інвестиції для застосувань, де важить кожен грам — подумайте про авіацію або автогонки. Для більшості загальних інженерних рішень нижча ціна алюмінію, простота ремонту та можливість переробки роблять його більш економічно ефективним і стійким вибором. При переході до специфічних застосувань тримайтеся наголошеним показником прибутковості та повного впливу на весь життєвий цикл — ваш бюджет і цілі щодо стійкості будуть вам вдячні.

Вибір між карбоном та алюмінієм для автомобілів, літаків та велосипедів

Чи замислювались ви, чому деякі автозапчастини виготовлені з алюмінію, а інші — з карбону? Або чому професійні велосипедисти обговорюють алюмінієвий чи карбоновий велосипед рами з таким запалом? Давайте розглянемо, як компроміси між карбонове волокно проти алюмінію відображаються в трьох ключових галузях: автомобільній, авіаційній та велосипедній. Ви побачите, де саме кожен матеріал випромінює блиск — і де він може виявитися менш ефективним.

Автомобільні конструкції та облицювання

У сучасних автомобілях вибір між вуглецевим волокном і алюмінієм рідко залежить від моди — тут важливо відповідність продуктивності, технологічності виробництва та вартості. Для підсилення каркаса кузова, елементів системи поглинання ударів і рам навколо акумуляторних батарей алюмінієві частини для екструзії вважаються найкращим вибором. Ізотропні властивості алюмінію, точні допуски та добре організована логістика поставок роблять його ідеальним для масового виробництва конструкцій, що забезпечують безпеку. Постачальники, такі як Shaoyi Metal Parts Supplier — провідний інтегрований постачальник прецизійних металевих автодеталей в Китаї — допомагають спростити процеси проектування з урахуванням можливостей виробництва (DFM), контролю допусків та підготовки документації PPAP для автовиробників.

Але вуглецеве волокно не вибуває з гонки. Воно домінує в елітних комплектаціях, капотах, дахах та елементах, що забезпечують підвищену продуктивність, де важливі зменшення ваги та можливість створення нестандартних форм. Для спортивних автомобілів класу люкс або електромобілів, які прагнуть до максимальної дальнісності, каркас автомобіля з вуглецевого волокна або окремі панелі з композиту CFRP можуть забезпечити унікальні переваги.

Авіація: первинне та вторинне застосування

Коли ви ступаєте на літак із вуглецевого волокна , ви відчуваєте найвищі якості цього матеріалу — винятковий опір втомі, стійкість до корозії та здатність регулювати жорсткість для крил, фюзеляжів і обтічників. Низька вага та міцність вуглецевого волокна мають критичне значення для економії палива та зменшення викидів у авіації.

Алюміній продовжує домінувати в вторинних структурах, обшивках та ділянках, де важливою є швидка та економічна виготовлюваність. Його перевірена історія, простота огляду та можливість переробки зберігають його як основний матеріал у ланцюгах поставок авіаційної промисловості — особливо для компонентів, які мають відповідати суворим допускам та жорстким стандартам сертифікації.

Рами та компоненти велосипедів

Якщо ви вибираєте між алюмінієвим та карбоновим велосипедами , ви знайдете, що кожен матеріал має власний унікальний характер. Рами, вилки з вуглецевого волокна, а навіть сидіння з вуглецевого волокна оновлення забезпечують неперевершене зменшення ваги та гасіння вібрацій — ключовий момент для гонщиків і ентузіастів. Можливість налаштування жорсткості рами та геометрії надає карбону перевагу в високопродуктивних велосипедах ( Ринкові перспективи ).

Але не варто знімати алюміній. Для звичайних велосипедистів, алюміній проти карбонової рами суперечки часто зводяться до питань міцності, ремонтопридатності та вартості. Алюмінієві рами є міцними, доступними та витривалими при інтенсивному використанні. І коли мова йде про карбонові та алюмінієві ободи , вибір залежить від ваги, відчуття від їзди та ціни — карбон для швидкості на змаганнях, алюміній — для надійності в усіх погодних умовах.

| Сектор | Тип компонента | Перший матеріал | Обґрунтування | Маршрут виробництва | Примітки щодо огляду |

|---|---|---|---|---|---|

| Автомобільна промисловість | Шасі, рейки безпеки, рами акумулятора | Алюміній | Високий об'єм, тісні допуски, поглинання енергії удару | Пресування, штампування, зварювання | Візуальні, розмірні, перевірки зварних швів |

| Автомобільна промисловість | Капоти, дахи, облицювання | Вуглецеве волокно | Зменшення ваги, преміальний зовнішній вигляд | Ламінування, автоклавування, RTM | Ультразвук, перевірка стуком, візуальна |

| Аерокосмічна промисловість | Крила, фюзеляжі, обтікачі | Вуглецеве волокно | Стійкість до втоми, легкість, стійкість до корозії | Нанесення prepreg, автоклавування | Ультразвук, термографія |

| Аерокосмічна промисловість | Шкіри, вторинні структури | Алюміній | Перевірений, простий огляд, ремонтопридатність | Штампування листового металу, заклепування | Капілярний метод, візуальний |

| Велосипедний спорт | Рами, вилки, підседельні труби | Вуглецеве волокно | Мінімальна вага, налаштована жорсткість, комфорт під час поїздки | Нанесення шарів, формування | Тап-тест, візуальний |

| Велосипедний спорт | Рами, ободи | Алюміній | Доступність, міцність, простота ремонту | Екструзія, зварювання | Візуальний, перевірка прямолінійності, зварних швів |

Ключові моменти для покупців та інженерів

-

Автомобільна промисловість:

- Вага проти ремонтопридатності після ДТП

- Точність виготовлення та збірка (алюміній кращий для масового виробництва)

- Зрілість оснащення та ланцюга поставок

-

Аерокосмічна промисловість:

- Строк служби при змінних навантаженнях та вимоги до сертифікації

- Вплив навколишнього середовища (вуглецеве волокно для зон схильних до корозії)

- Сумісність з інспекцією та неруйнівним контролем

-

Велосипеди:

- Продуктивність (вага, жорсткість, демпфування)

- Бюджет та потреби у ремонті

- Перевага у алюміній проти карбонової рами на довговічність порівняно зі швидкістю

Підсумовуючи, карбонове волокно проти алюмінію рішення ніколи не є універсальним. Незалежно від того, чи проектуєте ви карбоновий або алюмінієвий шосейний велосипед чи визначаєте кріплення для нового електромобіля, завжди враховуйте продуктивність, вартість, можливості виробництва та потреби у контролі. А якщо ви шукаєте конструктивні елементи для автомобілів, врахуйте перевірених партнерів для алюмінієві частини для екструзії щоб забезпечити якість і ефективність від проектування до поставки.

Далі ми надамо вам стандарти, методики випробувань і поради щодо специфікацій, які знадобляться, щоб упевнено обрати, протестувати й замовити правильний матеріал.

Стандарти, тестування та контрольний список для готових специфікацій

Коли ви будете готові перейти від порівняння карбонове волокно проти алюмінію на папері до фактичного визначення, тестування та джерел комплектуючих, деталі мають значення. Здається складним? Не обов’язково, якщо ви знаєте, які стандарти враховувати, яку мову використовувати та як кваліфікувати ваших постачальників. Розгляньмо основні елементи для впевненого підходу, заснованого на специфікаціях.

Ключові методи ASTM та ISO для вуглецевого волокна та алюмінію

Уявіть, що ви переглядаєте діаграму напруження-деформації вуглецевого волокна або перевіряєте межу міцності алюмінію 6061 у технічних характеристиках. Щоб забезпечити порівнянні показники та надійні результати, завжди вказуйте визнані стандарти для кожної властивості. Ось короткий список основних стандартів для обох матеріалів:

-

Композити з вуглецевого волокна:

- ASTM D3039 – Міцність при розтягуванні композитів з полімерною матрицею

- ASTM D7264 – Міцність при згині

- ASTM D2344 – Міцність при зсуві короткої балки

- ISO 527 – Випробування на розтяг пластмас і композитів

- Документація графіка шарів та напрямку випробувань (критично для межі плинності вуглецевого волокна)

-

Сплави алюмінію (наприклад, 6061):

- ASTM E8/E8M – Випробування металевих матеріалів на розтягнення (для визначення межі міцності алюмінію 6061 та межі міцності алюмінію 6061 при розтягуванні)

- ASTM E111 – Визначення модуля Юнга

- ASTM E18 – Випробування на твердість

- ASTM B209 – Алюмінієвий та алюмінієво-сплавний лист і плита

- Процедури зварювання, якщо це відповідно: AWS D1.2/D1.2M для алюмінію

Критерії кваліфікації постачальника та практичний контрольний список закупівлі

Уявіть, що ви здійснюєте закупівлю нової деталі. Як переконатися, що ваш постачальник може забезпечити стабільну якість, чи то ви потребуєте високих модуль зсуву алюмінію 6061 чи складної композитної конструкції? Використовуйте цей поетапний процес:

- Оберіть короткий список постачальників з відповідними сертифікатами (наприклад, ISO 9001, IATF 16949 для автомобільної галузі).

- Запитайте технічні характеристики та вкажіть вимоги до технологічних можливостей щодо вашого конкретного сплаву, пакета шарів або геометрії.

- Визначте випробування зразків вкажіть вимоги: узгодьте випробування зі стандартами ASTM/ISO — вкажіть напрямок для композитів, стан алюмінію.

- Проведіть пілотні виробничі цикли або початкові перевірки для підтвердження характеристик та допусків.

- Підтвердіть процедури контролю та повної відстежуваності запитайте про відстеження за допомогою штрих-кодів, автоматизацію забезпечення/контролю якості та повідомлення про дефекти ( AddComposites ).

-

Чек-ліст закупівель:

- Посилайтесь на усі відповідні стандарти ASTM/ISO у вашому запиті цін/технічних умовах

- Вкажіть напрямок випробування (композити) та вид термічної обробки (алюміній)

- Запитайте останні звіти про випробування та документацію з контролю якості

- Визначте критерії прийняття ключових властивостей (наприклад, межа міцності алюмінію 6061, межа плинності вуглецевого волокна, модуль Юнга алюмінію 6061, коефіцієнт Пуассона алюмінію 6061)

- Включіть вимоги до огляду та неруйнівного контролю

Вкажіть напрямок для випробувань композитів та вид термічної обробки для алюмінію, щоб уникнути порівняння непорівнянного.

Приклад формулювання вимог для зменшення неоднозначності

Чи бачили ви коли-небудь специфікацію, яка призвела до плутанини чи переобробки? Ось як формулювати чіткі, дієві вимоги:

- «Ламінат із вуглецевого волокна має випробовуватися згідно з ASTM D3039, [0°/90°] структура шарів, із мінімальною межею плинності вуглецевого волокна [вкажіть значення] у напрямку основного навантаження.»

- «Пластина з алюмінію 6061-T6 має відповідати ASTM B209, із межею міцності алюмінію 6061 не менше [вкажіть значення] та модулем Юнга згідно з ASTM E111.»

- «Усі дані випробувань мають надаватися з відстежуваними номерами партій та документацією з контролю якості.»

Остаточні рекомендації та поради щодо джерел постачання

Уявіть, що ви здійснюєте закупівлю автомобільних конструкцій і хочете бути впевненими як у якості, так і у технологічності. Попереднє узгодження з постачальниками, які володіють експертизою у сфері DFM (проектування для можливості виготовлення) та контролю процесів, може заощадити ваш час і кошти. Для потреб у виготовленні профілів із алюмінієвого сплаву врахуйте алюмінієві частини для екструзії від перевірених партнерів, таких як постачальник металевих деталей Shaoyi, відомого інтегрованою точністю та надійною системою забезпечення якості. Їхня експертиза в галузі автомобільних алюмінієвих профілів спрощує попередній огляд проекту та забезпечує виконання ваших технічних вимог від пілотного виробництва до масового випуску.

Підсумовуючи, перехід від карбонове волокно проти алюмінію теорії до реальної реалізації означає чітке встановлення стандартів, зрозумілої термінології та уважного ставлення до вибору постачальників. Завжди посилаючись на технічні характеристики та наукові дослідження, перевірені колегами, використовуйте чіткі шаблони технічних вимог для визначення методів тестування, допусків та критеріїв приймання. З правильним підходом ви зможете впевнено вирішувати компроміси та постачати деталі, які працюватимуть так, як і було задумано,— кожного разу.

Питання та відповіді: Вуглецеве волокно проти алюмінію

1. Чи вуглецеве волокно міцніше за алюміній?

Вуглецеве волокно може забезпечити вищу питому міцність і жорсткість порівняно з алюмінієм, особливо якщо волокна вирівняні у напрямку основного навантаження. Однак алюміній забезпечує стабільну ізотропну міцність у всіх напрямках, що робить його більш вигідним для деталей, які потребують рівномірної продуктивності та простоти виготовлення. Вибір залежить від конкретного застосування, необхідної міцності та конструктивних обмежень.

2. Чому вуглецеве волокно дорожче алюмінію?

Вища вартість вуглецевого волокна пояснюється високими витратами на сировину, ручним або спеціалізованим виробничим процесом та тривалішим циклом виробництва. На відміну від алюмінію, для якого вже існують інфраструктура масового виробництва й переробки, вуглецеве волокно потребує кваліфікованої робочої сили та енергомістких процесів вулканізації, що призводить до вищої вартості на фунт і збільшених витрат на виготовлення.

3. Які основні відмінності в міцності між вуглецевим волокном і алюмінієм?

Вуглецеве волокно добре опирається корозії та втомі у напрямку волокна, але його смолиста матриця може деградувати під дією УФ-випромінювання, вологи або ударів. Алюміній стійкий до багатьох агресивних середовищ і легко піддається ремонту або переробці, але він може корозіювати, особливо при контакті з вуглецевими композитами. Обидва матеріали потребують правильного проектування та обслуговування для забезпечення тривалої міцності.

4. Який матеріал кращий для автомобільних деталей: вуглецеве волокно чи алюміній?

Алюміній часто вибирають для автомобільних конструкційних деталей завдяки своїм передбачуваним властивостям, економічності та можливості масового виробництва. Вуглецеве волокно використовується для преміальних, легких облицювань або високопродуктивних компонентів, де критично важливе зменшення ваги. Послуги, такі як алюмінієві профілі для автомобільної промисловості від Shaoyi, пропонують індивідуальні рішення високої якості для масового виробництва автомобільних деталей, що робить алюміній практичним вибором для більшості застосувань.

5. Як порівнюються вуглецеве волокно та алюміній з точки зору переробки?

Алюміній високої ступені переробки та зберігає більшість своєї вартості наприкінці терміну служби, що робить його стійким варіантом для масового виробництва. Переробка вуглецевого волокна менш розвинена, більшість відходів наразі переробляється або утилізується, що обмежує його екологічні переваги порівняно з алюмінієм.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —