Розрахунок тоннажу штампування: Основна формула

Коротко

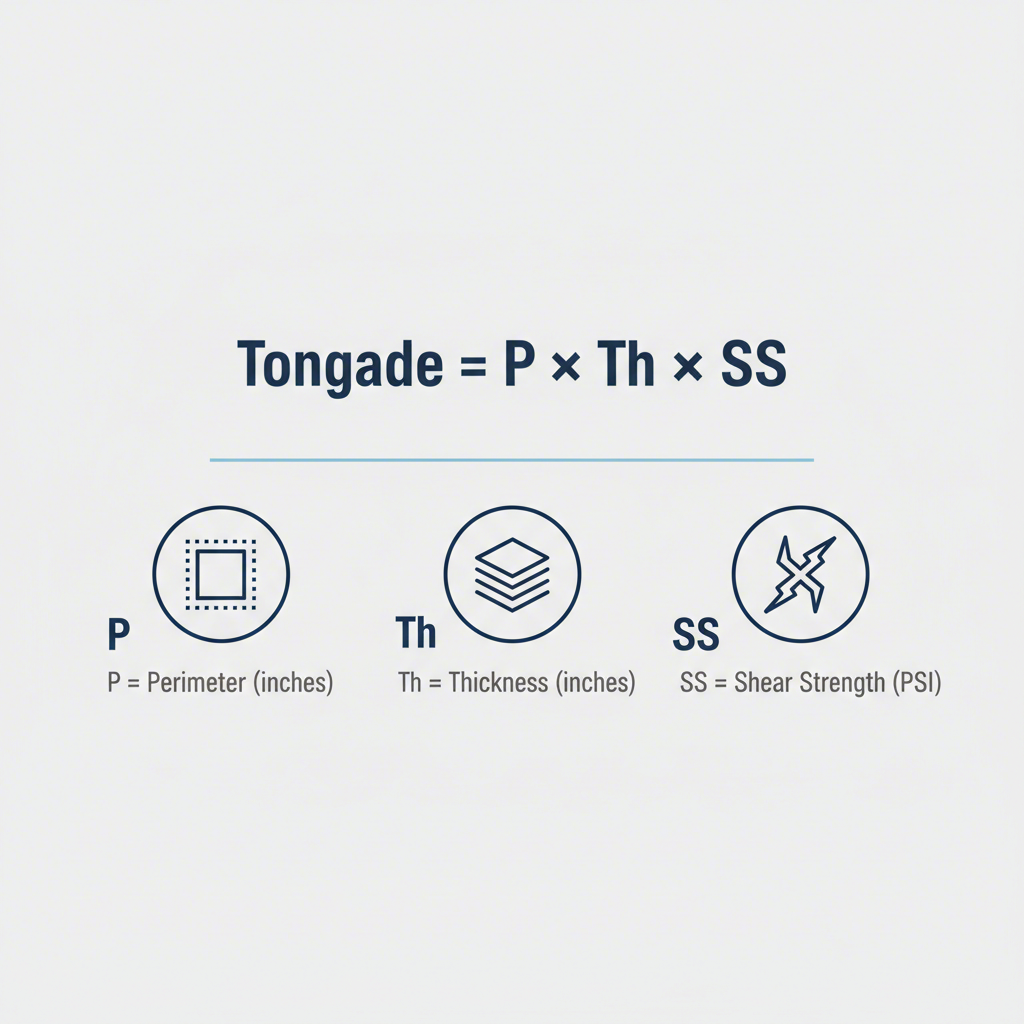

Розрахунок необхідного зусилля штампування має важливе значення для вибору правильного преса та забезпечення успішного виробничого процесу. Основна формула така: Зусилля (тонни) = Периметр розрізу (дюйми) × Товщина матеріалу (дюйми) × Межа міцності матеріалу на зсув (тонни/дюйм²) точність цього розрахунку залежить від використання точного значення межі міцності на зсув для конкретного матеріалу, оскільки це значення суттєво відрізняється для таких металів, як низьковуглецева сталь, алюміній та високоміцні сталі нового покоління.

Основна формула розрахунку зусилля штампування

У основі будь-якої операції штампування лежить важливий розрахунок зусилля, необхідного для вирізання або формування деталі. Це зусилля, виміряне в тонах, визначає розмір і потужність потрібного преса. Використання преса з недостатньою потужністю може призвести до пошкодження обладнання та збоїв у виробництві, тоді як надмірно потужний прес є неефективним і коштовним. Найпоширенішою формулою для розрахунку зусилля при операціях вирубки та пробивання є проста, але ефективна формула.

Основна формула виражається як:

Force (Tons) = P × Th × SS

Кожна змінна в цьому рівнянні представляє важливий аспект операції:

- P (Периметр): Це загальна довжина розрізу, що виконується, виміряна в дюймах. Для простого круглого отвору це довжина кола (π × діаметр). Для квадрата або прямокутника — сума всіх сторін.

- Th (Товщина): Це калібр або товщина листового металу, що штампується, виміряна в дюймах.

- SS (Межа зсувної міцності): Це внутрішня властивість матеріалу, яка визначає його опір зрізу, виражена в тоннах на квадратний дюйм. Це найважливіша змінна для точності.

Наприклад, щоб обчислити потужність, необхідну для пробивання отвору діаметром 2 дюйми в аркуші низьковуглецевої сталі товщиною 0,10 дюйма, межа зсувної міцності якої становить приблизно 25 тонн/дюйм², розрахунок буде таким: Потужність = (2 дюйми × 3,1416) × 0,10 дюйма × 25 тонн/дюйм² = 15,7 тонни. Зазвичай додають запас міцності 15–20%, щоб врахувати такі фактори, як знос інструменту.

Щоб застосувати цю формулу до вашого власного проекту, виконайте такі кроки:

- Визначте периметр (P): Обчисліть загальну довжину всіх країв, які обрізаються за один хід преса.

- Виміряйте товщину матеріалу (Th): Скористайтеся штангенциркулем, щоб точно виміряти товщину матеріалу в дюймах.

- Визначте межу зсувної міцності матеріалу (SS): Знайдіть межу зсувної міцності вашого конкретного матеріалу в тоннах на квадратний дюйм. Цю інформацію часто можна знайти в технічних картах матеріалів або інженерних довідниках.

- Обчисліть потужність у тоннах: Перемножте три значення, щоб отримати необхідне зусилля в тоннах.

- Додайте коефіцієнт запасу: Підвищить розрахований тоннаж на 15-20%, щоб гарантувати, що ваш пресс має достатню потужність.

Ключові змінні глибокого занурення: властивості матеріалу і геометрія частини

Точність вашого розрахунку тоннажу є такою ж, як і дані, які ви використовуєте. Хоча периметр і товщина є простими вимірами, сила стригу матеріалу є нюансованою змінною, яка має величезний вплив на результат. Нерозуміння цієї властивості є поширеним джерелом помилок, особливо у сучасних сплавах.

Сила стригу не є універсальною константою; вона різко варіюється в залежності від матеріалу. Наприклад, м'який алюміній вимагає набагато менше сили для стрижки, ніж загартована нержавіюча сталь. Просунуті високопрості сталі (AHSS), які все частіше використовуються в автомобільній промисловості через їх співвідношення міцності до ваги, мають міцність стрижу, яка може бути в кілька разів вище, ніж у традиційної м'якої сталі. Як зазначено в AHSS Guidelines , звичайні правила обчислення, які працювали для м'якої сталі, можуть серйозно не передбачати тоннаж, необхідний для цих передових матеріалів, що призводить до значних проблем.

Геометрія частини не менш важлива. Периметр повинен бути розрахований точно для форми, яка вирізається. Для простих форм, таких як кола (Об'єм = π × діаметр) або прямокутники (Перемітр = 2 × довжина + 2 × ширина), це просто. Для складних, нерегулярних форм периметр є сумою всіх окремих прямих і кривих лінійних сегментів, які різаються одночасно.

Для ілюстрації відмінностей у властивостях матеріалу, ось таблиця приблизних значень міцності стрижу для звичайних металів:

| Матеріал | Сила стригу (тонни/дюйм) |

|---|---|

| Алюміній (М'який) | ~11 |

| Медля (напівтвердо) | ~20 |

| Мелкої сталі (HR/CR) | ~25-27 |

| Нержавіюча сталь (погоряна) | ~37 |

| Нержавіюча сталь (напівтверда) | ~50 |

Примітка: Це приблизні значення. Для точних даних завжди звертайтесь до списку характеристик постачальника матеріалів.

Щоб забезпечити точність ваших розрахунків:

- Перевірте специфікації матеріалу: Ніколи не припускайте межу зсуву. Завжди визначайте правильне значення для конкретного сплаву та стану матеріалу.

- Точне вимірювання товщини: Невеликі відхилення товщини матеріалу можуть суттєво вплинути на кінцеву кількість тоннажу, особливо при роботі з високоміцними матеріалами.

- Ретельно розраховуйте периметр: Для складних деталей розбийте геометрію на менші сегменти, щоб правильно обчислити загальну довжину зрізу.

Розрахунки для різних операцій штампування

Хоча основні принципи розрахунку зусилля залишаються незмінними, формулу слід адаптувати для різних типів операцій штампування. Основна відмінність полягає в тому, яка частина процесу споживає енергію та як матеріал піддається напрузі. Плутанина вимог щодо вирубки, пробивання та витяжки — поширена причина помилок у розрахунках.

Пробивання та вирізування: Обидві операції - це стрижка. Протирізання видаляє матеріал, щоб створити діру, в той час як пробілля вирізає профіль частини з більшого аркушу. Для обох стандартна формула (Тоннаж = P × Th × SS) застосовується безпосередньо. Головне - використовувати периметр різанної частини і міцність різання матеріалу. Наприклад, при прокату "P" - це довжина прокату; при розчищенні "P" - периметр кінцевої частини.

Витягування: Це формація, а не стрижка. Рисунок розтягує листовий метал у тривимірну форму, як чашка або раковина. Матеріал піддається напрузі, а не стрижінню. Тому розрахунок повинен бути змінений. Як пояснив Виробник , формула малюнку замінює силу стригу (SS) Кінцева міцність на тягу (UTS) - Я не знаю. Крім того, сила, необхідна для тримача порожнього місця або підстилки тиску, повинна бути обчислена і додана до загальної кількості.

Багаторядкова штампування: У прогресивній матриці кілька операцій (наприклад, пробивання, гнучка, формування) виконуються на різних станціях за кожен хід преса. Щоб обчислити загальну тонажність, необхідно розрахувати зусилля, потрібне для кожної одночасно виконуваної операції, а потім підсумувати їх. Це включає прошивання, формування, гнучку, а також зусилля, що діють від пружинних витискачів і пневматичних плит.

Ось порівняння основних аспектів для різних операцій:

| Операція | Основний чинник зусилля | Виміряний периметр (P) | Додаткові сили, які слід враховувати |

|---|---|---|---|

| Удар | Межа міцності при зсуві (SS) | Довжина кола пуансона | Тиск пружин витискача |

| Вирізання | Межа міцності при зсуві (SS) | Периметр заготовки | Тиск пружин витискача |

| Малюнок | Кінцева міцність на тягу (UTS) | Периметр витягнутого стакана/оболонки | Тиск прижимної плити / накладки |

Щоб вибрати правильний розрахунок, скористайтеся цим контрольним списком:

- [ ] Чи є операція переважно вирізанням матеріалу? Якщо так, використовуйте формулу міцності на зсув.

- [ ] Чи відбувається операція розтягування або формування матеріалу у тривимірну форму? Якщо так, використовуйте формулу міцності на розтяг і додайте тиск накладки.

- [ ] Чи відбуваються кілька операцій за один хід преса? Якщо так, розрахуйте потужність для кожної окремо і додайте результати.

Додаткові фактори та аспекти, що впливають на потужність

Базова формула забезпечує надійну оцінку, але в реальних умовах виробництва кілька інших факторів можуть впливати на фактичну необхідну потужність. Ігнорування цих деталей може призвести до неточних прогнозів та проблем з обробкою. Досвідчені інженери враховують ці нюанси, щоб уточнити свої розрахунки та забезпечити стабільність процесу.

Одним із найважливіших факторів є стан інструменту. Стандартна формула часто компенсує затуплення інструменту, використовуючи повну товщину матеріалу. Проте гострі інструменти призводять до того, що матеріал ламається після проникнення лише на частину його товщини (часто 20–50%), що зменшує необхідне зусилля. Навпаки, зношені або затуплені інструменти потребуватимуть значно більшої потужності. Інші фактори включають зазор між пуансоном і матрицею, однорідність твердості матеріалу та швидкість преса.

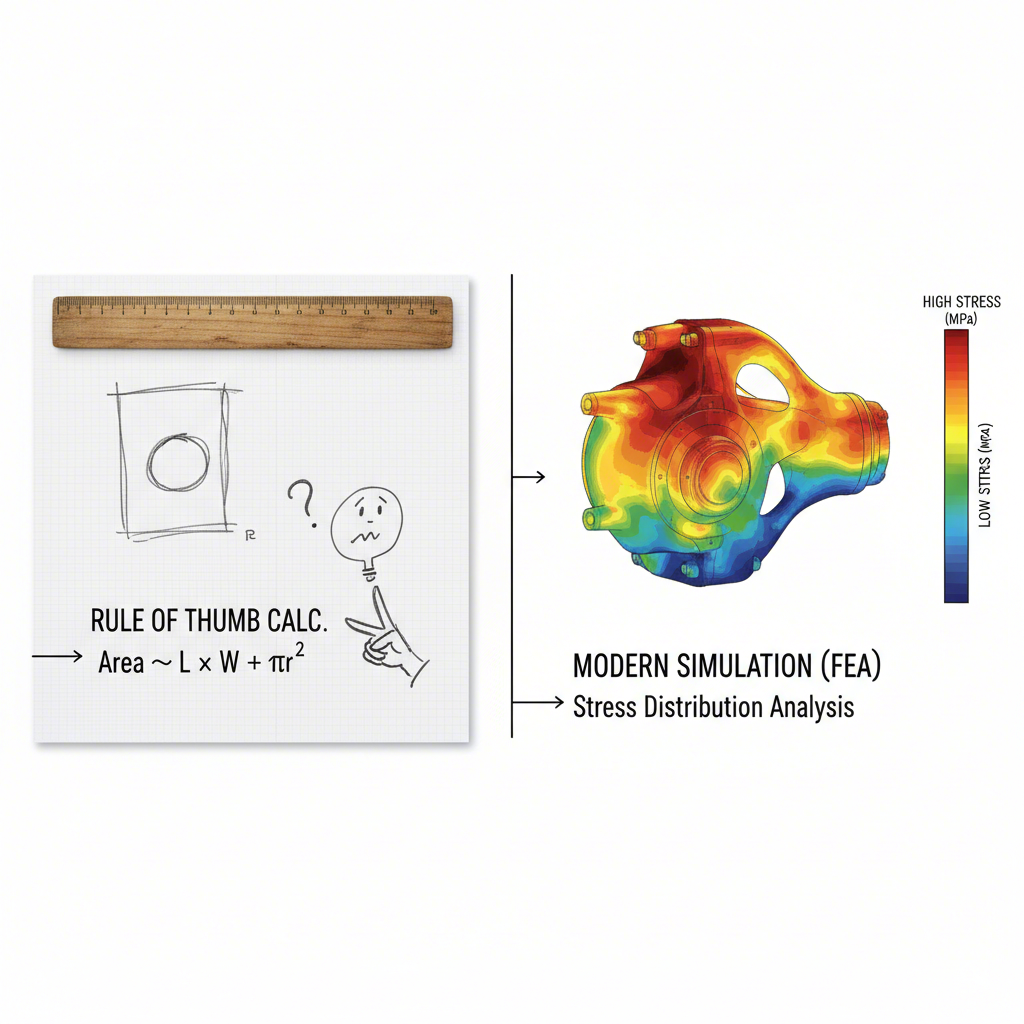

Крім того, існує принципова різниця між тоннажем (максимальним зусиллям) і енергією. Прес може мати достатній тоннаж, але не вистачає енергії для виконання роботи, особливо при операціях глибокого витягування, коли матеріал задіяний високо в ході преса. Це може призвести до зупинки преса в нижній точці ходу. Сучасні підходи все частіше спираються на метод скінченних елементів (FEA) і програмне забезпечення для моделювання, щоб подолати обмеження розрахунків вручну. Як зазначено StampingSimulation , ці інструменти можуть точно моделювати складні фактори, такі як зміцнення матеріалу при деформації, пружне відновлення та тиск прижимної плити протягом усього процесу формування. Для складних компонентів, особливо в автомобільній галузі, використання передових CAE-симуляцій уже не є розкішшю, а стало необхідністю. Технології провідних постачальників, як-от Shaoyi (Ningbo) Metal Technology Co., Ltd. використовують ці технології, щоб забезпечити точність і ефективність у виробництві штампів та компонентів для автомобільної промисловості.

Для більш надійних і безпечних операцій враховуйте ці професійні поради:

- Застосовуйте фактор безпеки: Завжди додавайте принаймні 15-20% до розрахованого тоннажу, щоб створити буфер для змін матеріалу та зносу інструменту.

- Співробітники всіх сил: У складних форматах пам'ятайте додати сили від азотних пружин, тискових підкладки і привідуваних камуш до вашого загального.

- Розгляньте гостристь інструменту: Якщо ви підтримуєте дуже гострий інструмент, ви можете використовувати нижче значення тоннажу, але розрахунок для тупих інструментів забезпечує безпечніший верхній межі.

- Збалансуйте навантаження: У великих прессах або прогресивних штампах, переконайтеся, що навантаження збалансовано по прессовому ліжку, щоб запобігти нахилу і передчасному зносі як прессу, так і штампу.

Поширені запитання

1. Як ви розраховуєте тоннаж для штампування?

Найпоширеніший метод розрахунку тоннажу при штампуванні (зокрема для пробивання та вирубки) — це використання формули: Тоннаж = Периметр різу (в дюймах) × Товщина матеріалу (в дюймах) × Межа зсувної міцності матеріалу (в тоннах на квадратний дюйм). Значення межі зсувної міцності є критичним і значно варіюється залежно від типу використовуваного металу.

2. Як розрахувати потребу в тоннажі?

Щоб обчислити загальну потребу в тоннажі, спочатку потрібно визначити всі операції, які виконуються за один хід преса. Для простої операції вирубки застосовується стандартна формула (периметр × товщина × межа зсувної міцності). У разі прогресивної матриці з кількома позиціями необхідно розрахувати тоннаж для кожної позиції, де одночасно виконуються роботи (наприклад, пробивання, формування, гнучка), а потім додати всі ці значення, щоб отримати загальний необхідний тоннаж.

3. Як розраховується тоннаж кувального преса?

Розрахунок тоннажу для кувального преса принципово відрізняється від штампування. Замість зрізання за периметром, кування передбачає стиснення об’єму матеріалу. Формула є складнішою та зазвичай пов’язана з проекційною площею виробу, напруженням течії матеріалу при температурі кування та коефіцієнтом складності форми. Його не можна використовувати замість розрахунків тоннажу для штампування.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —