Управління вторинними відходами при штампуванні в автомобільній промисловості: стратегії максимізації ROI

Коротко

Ефективна управління відходами штампування в автомобільній галузі є не просто доглядовим завданням, а стратегічним фінансовим підходом, який перетворює відходи на джерело доходу. Комплексний підхід включає три основні складові: зменшення утворення відходів безпосередньо в джерелі за допомогою сучасного програмного забезпечення для розкрою, автоматизація фізичного видалення за допомогою спеціалізованих конвеєрних систем та максимізація вартості перепродажу шляхом чіткого розділення сплавів. Інтегруючи ці процеси, виробники можуть перетворити обробку відходів із постійної операційної витрати на конкурентну перевагу, що значно поліпшує фінансові результати.

Стратегія 1: Зменшення відходів безпосередньо в джерелі (профілактика)

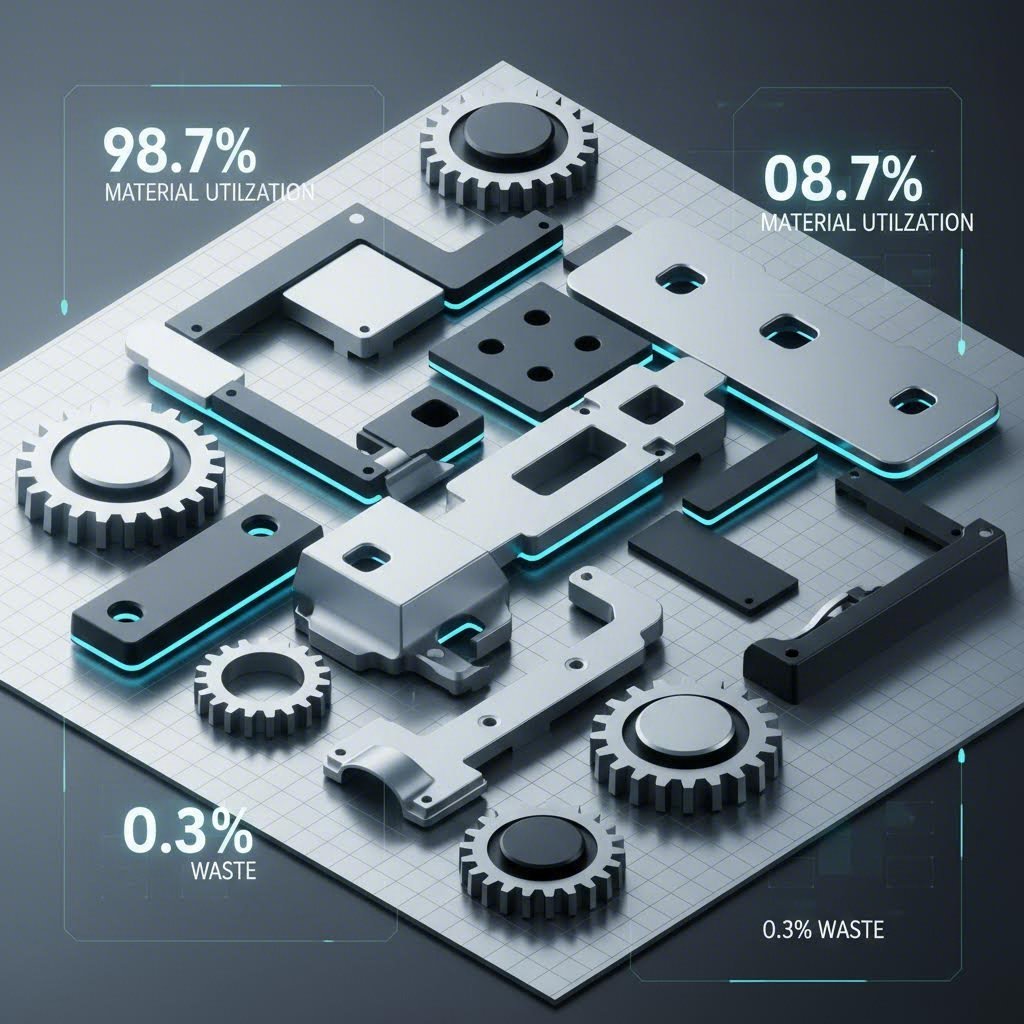

Найвигіднішим ломом є той, який ви взагалі не утворюєте. Основа ефективного управління ломом при штампуванні автомобілів закладається на стадії підготовки виробництва, зокрема на проектуванні матриць і використанні матеріалів. Інженери приділяють особливу увагу коефіцієнту використання матеріалу (MUR), який вимірює відсоток сировинного листового металу, що потрапляє у готовий виріб, порівняно з відходами. Збільшення цього показника всього на частку відсотка може призвести до значних річних заощаджень у високоволюмному автомобільному виробництві.

Сучасне програмне забезпечення для моделювання відіграє тут ключову роль. Інструменти, такі як Dynaform, дозволяють інженерам моделювати процес штампування, оптимізуючи форми заготовок і розташування їх на смузі, щоб зменшити ширину між деталями. Цей процес, відомий як «розміщення», забезпечує максимально ефективне використання кожного квадратного сантиметра стрічки. Крім того, такі методи, як «суміжне різання», коли суміжні деталі мають спільну лінію зрізу, можуть повністю усунути міждетальні перемички в окремих випадках. Впровадження цих цифрових стратегій до виготовлення фізичного оснащення — найефективніший шлях зменшення обсягу відходів, які потрібно буде переробляти надалі.

Крім того, вибір партнера-виробника суттєво впливає на рівень відходів. Досвідчені виробники розуміють, що точність на етапі створення прототипу передбачає ефективність при масовому виробництві. Прискорення виробництва разом із комплексними партнерами, такими як Shaoyi Metal Technology допомагає подолати розрив між швидким прототипуванням та виробництвом у великих обсягах. Використовуючи прецизійне обладнання, сертифіковане за IATF 16949, і преси потужністю до 600 тонн, виробники можуть забезпечити виготовлення критичних компонентів — від повідок до підрам — за допомогою оптимізованого оснащення, що відповідає глобальним стандартам OEM, мінімізуючи відходи матеріалів з самого початку.

Стратегія 2: Автоматизовані системи видалення та обробки

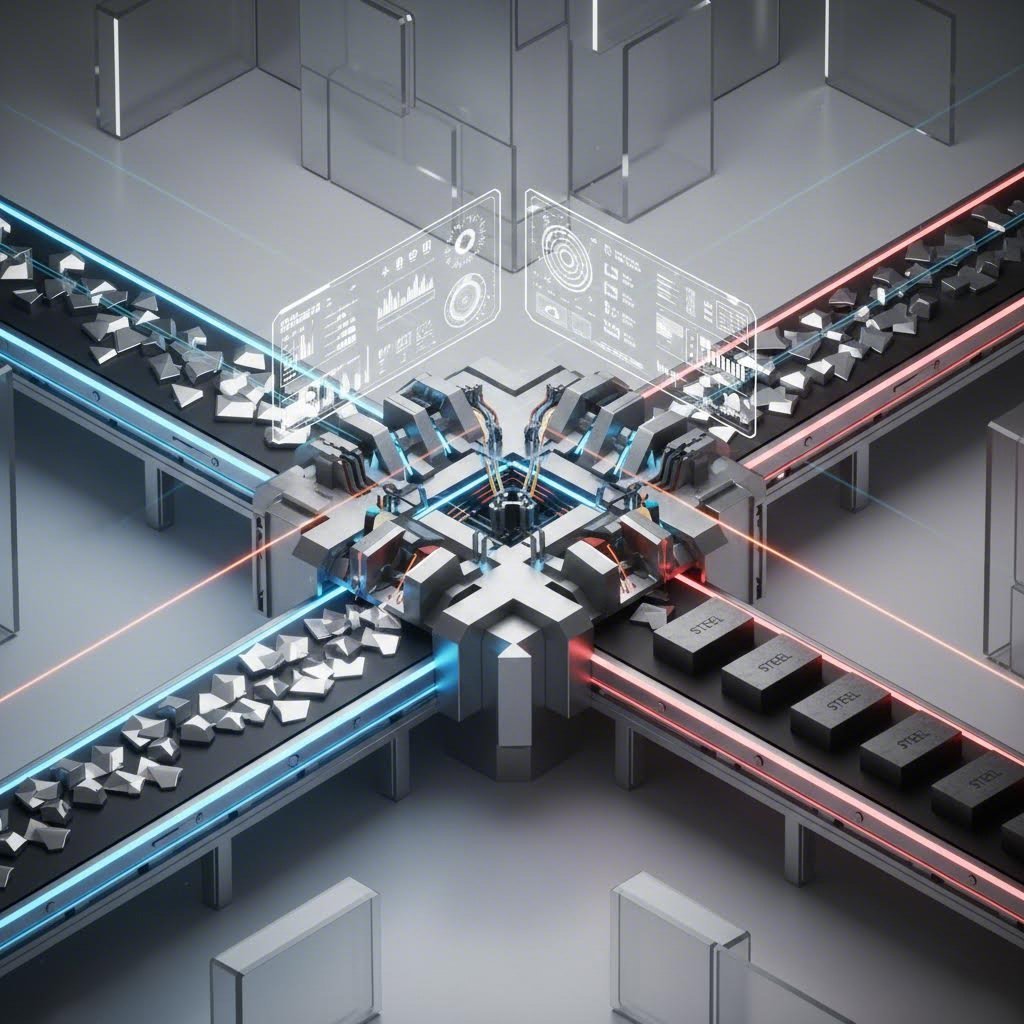

Після утворення відходів негайне та надійне їх видалення має важливе значення для підтримання безперебійної роботи пресів. У швидкісному середовищі автомобільного штампування закупорка лотка для відходів може призвести до катастрофічного пошкодження матриць і зупинки виробничих ліній. Вибір системи видалення в значній мірі залежить від типу матеріалу та фізичних обмежень об'єкта, часто вимагаючи поєднання рішень під пресом та над ним.

Сталеві стрічкові конвеєри є основним інструментом галузі для важких умов експлуатації. Вони міцні й здатні транспортувати гострі важкі сталеві відходи, які зруйнують легші стрічки. Однак вони потребують регулярного обслуговування, щоб запобігти заклинюванню. Альтернативно, коливальні конвеєри (трясучі лотки) пропонують рішення з мінімальним обслуговуванням для видалення відходів із тісних приямків. Ці системи використовують вібрацію для просування металу вперед, усуваючи необхідність у стрічках чи обертових частинах, які можуть зношуватися або заклинювати, що робить їх ідеальними для режиму «встановив і забув» у важкодоступних місцях.

Для легших матеріалів, особливо в сучасному автомобілебудуванні, де алюміній все частіше використовується для зменшення ваги, пневматичні або вакуумні системи є кращими. Компанії, такі як Mayfran International забезпечують спеціалізовані системи, які використовують потік повітря для швидкого транспортування легких алюмінієвих стружок та відходів. Це запобігає плаванню легкого брухту або його заклинюванню в традиційних механічних конвеєрах і забезпечує чистіше середовище біля преса.

Стратегія 3: Розділення та відновлення цінності

Різниця між тим, щоб розглядати брухт як сміття, і тим, щоб розглядати його як продукт, полягає у сепарації. Лінії штампування автомобілів часто працюють з різними сплавами — різними марками сталі, алюмінію та міді. Змішування цих металів знижує їхню цінність до найнижчого спільного знаменника. Щоб максимізувати повернення інвестицій (ROI), підприємствам необхідно впроваджувати системи, які окремо утримують ці потоки, прагнучи до високої чистоти, що дає можливість отримувати високі ціни від переробників.

Системи передового управління вторинними матеріалами використовують розподільні лотки та конвеєри з подвійним напрямком, які автоматично направляють відходи до різних контейнерів залежно від активного технологічного режиму преса. Наприклад, коли лінія перемикається зі сталі на алюміній, система керування регулює розподільник, щоб направити відходи до спеціального контейнера для алюмінію. Досягнення чистоти 95% або вище часто є порогом для отримання найвищої ціни. Приклади з практики Compass Systems показують, що інженерні системи, розроблені для отримання високоякісного алюмінієвого лому, можуть значно скоротити термін окупності інвестицій у обладнання.

Крім сепарації, фізична переробка збільшує вартість. Лом займає багато місця та є дорогим для транспортування, оскільки переважно перевозиться повітря. Впровадження на місці дробильних установок або брикетувальних машин дозволяє стискати лом у щільні брикети або чипси. Це значно підвищує коефіцієнт щільності — іноді до 6:1 — зменшуючи вартість перевезення та роблячи матеріал більш привабливим для переплавки. Переробники, такі як Interco підкреслити, що перероблені, розділені кольорові метали з операцій штампування дають значно вищі доходи, ніж розсипані, змішані партії.

Стратегія 4: Розумні системи та дотримання вимог безпеки

Сучасне управління вторинними матеріалами увійшло в епоху Індустрії 4.0. Тепер недостатньо просто переміщувати метал; система має надавати дані. «Розумні» системи для вторинних матеріалів використовують сенсори Інтернету речей (IoT) для моніторингу рівня заповнення контейнерів, навантаження на конвеєри та стану обладнання в режимі реального часу. Ці системи можуть автоматично повідомляти перевізників, коли контейнер наближається до межі заповнення, запобігаючи переповненню та усуваючи простій, пов’язаний з очікуванням заміни. Такий підхід, заснований на даних, перетворює логістику вторинних матеріалів із реактивного болюча голови на прогнозований робочий процес.

Безпека є останнім, непереговорним компонентом. Відходи штампування мають гострі краї та часто покриті ковзкими мастилами, що створює серйозну небезпеку для працівників. Автоматизація процесу обробки відходів зменшує ризик ураження персоналу. Крім того, контроль за рідинами, пов’язаними з відходами, має вирішальне значення для дотримання екологічних вимог. Системи, які розділяють і відновлюють різальні рідини, не лише знижують витрати на утилізацію, але й забезпечують відповідність стандартам ISO 14001. Як зазначають експерти галузі в ETA, Inc. , ігнорування «прихованих витрат» від відходів — таких як утилізація рідин та відповідальність за безпеку — може непомітно підривати рентабельність операцій штампування.

Інженерія прибутку з процесу

Оптимізація життєвого циклу штампувального лому вимагає зміни погляду. Це не управління відходами; це управління ресурсами. Інвестуючи в точне проектування матриць, надійні автоматизовані системи видалення та інтелектуальні технології сортування, автовиробники можуть виявити значну додаткову вартість. Найуспішніші підприємства розглядають свій вихідний лом як вторинну продукційну лінію, керуючи нею з такою ж суворістю та увагою до якості, як і автокомпонентами, що виготовляються.

Поширені запитання

1. Які основні методи транспортування штампувального лому?

Найпоширенішими методами є сталеві стрічкові конвеєри для важких завдань, коливальні (трясучі) конвеєри для транспортування з мінімальним обслуговуванням у обмежених просторах та пневматичні (вакуумні) системи для легких матеріалів, таких як алюміній. Магнітні конвеєри також використовуються для чорних металів, щоб окремо відокремлювати сталеві деталі від кольорових охолоджувачів або відходів.

2. Чому важливе сортування лому у процесі штампування автомобілів?

Сепарація має важливе значення для фінансового відновлення. Змішаний лом (наприклад, сталь, змішана з алюмінієм) продається за ціною найнижчого за значенням металу або як «брудний» лом. Розділений лом, що відповідає стандартам чистоти (часто 95% і більше), має значний преміальний надбавок. Наприклад, чисті алюмінієві відходи продаються за набагато вищою ціною за тонну, ніж змішаний чорний лом.

3. Яким чином "трестування" зменшує витрати на лом?

Трестування — це процес, керований програмним забезпеченням, який використовується на етапі проектування для розташування деталей на металевій смузі за максимально ефективним шаблоном. Шляхом ущільнення форм та мінімізації відстані між розрізами (перемички) виробники підвищують коефіцієнт використання матеріалу (MUR), забезпечуючи виготовлення більшої кількості готових деталей з однакової кількості вихідної стрічки, що безпосередньо зменшує обсяг утворених відходів.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —