Стандарти безпеки при штампуванні в автомобільній промисловості: дотримання вимог, ЗІЗ та протоколи якості

Коротко

Стандарти безпеки при штампуванні в автомобільній промисловості ґрунтуються на трьох ключових принципах: відповідність нормативним вимогам, експлуатаційний захист та гарантія якості продукту. У Сполучених Штатах OSHA 29 CFR 1910.217 встановлює юридичні вимоги до пресів з механічним приводом, тоді як ANSI B11.1 визначає загальноприйняті найкращі практики щодо захисту та конструкції обладнання. Для захисту працівників ANSI/ISEA 105 регламентує рівні стійкості до порізів, при цьому в автомобільній промисловості зазвичай потрібні рукавички рівня A7–A9 через гострі краї з високоміцної сталі.

Окрім безпеки працівників, безпека продукту регулюється IATF 16949 , стандартом управління якістю, який забезпечує виготовлення компонентів, критичних для безпеки — таких як корпуси подушок безпеки та педалі гальма — без жодних дефектів. Впровадження цих стандартів вимагає комплексного підходу: суворого захисту обладнання (світлові завіси, фізичні бар'єри), дотримання дисципліни при проектуванні матриць (ефективне видалення відходів) та наявності документально оформлених програм навчання для всіх операторів і наладників матриць.

Регуляторна основа: стандарти OSHA та ANSI

Основу безпечного штампувального цеху в автомобільній галузі становлять два різних, але пов'язаних між собою набори стандартів: обов’язкові федеральні норми від OSHA та добровільні узгоджені стандарти від ANSI. Розуміння відмінностей і взаємодії між ними є важливим для керівників виробництва та інженерів з охорони праці.

OSHA 29 CFR 1910.217: Правова база

Стандарт OSHA щодо механічних пресів (29 CFR 1910.217) — це не рекомендація, а закон. Цей нормативний акт значною мірою спрямований на запобігання травмам, що призводять до ампутації, у зоні робочого органу. Основні вимоги передбачають установку захисних огороджень або пристроїв, які перешкоджають потраплянню рук оператора чи інших частин тіла в небезпечну зону під час циклу закриття матриці. Вимагаються конкретні протоколи регулярних перевірок, згідно з якими преси мають оглядатися принаймні раз на тиждень, щоб забезпечити правильну роботу муфт, гальм та систем керування.

Критичним елементом 1910.217 є вимога до надійності керування у системах, що використовують пристрої виявлення перебування (наприклад, світлові завіси). Якщо виходить з ладу безпечний компонент, система має бути спроектована таким чином, щоб зупиняти прес і запобігати наступному ходу. Невиконання цих конкретних вимог щодо захисту та огляду часто призводить до серйозних попереджень і, що важливіше, до травм, які змінюють життя.

ANSI B11.1: Найкраща практика та оцінка ризиків

Хоча OSHA встановлює регуляторний мінімум, ANSI B11.1 стандарт визначає верхню межу безпеки. Як консенсусний стандарт, він часто відображає більш сучасні технології та методології, ніж федеральні норми. ANSI B11.1 акцентує увагу на підході оцінки ризиків, закликаючи виробників аналізувати кожне завдання, пов’язане з пресом — від експлуатації до технічного обслуговування та налагодження матриць — і застосовувати відповідні заходи зі зниження ризиків.

Відповідність стандарту ANSI B11.1 передбачає використання суворої системи контролю гальм, яка відстежує час зупинки преса. Якщо час зупинки погіршується понад встановлений ліміт, монітор блокує робочий цикл преса, забезпечуючи достатній час для того, щоб засоби безпеки, такі як світлові завіси, зупинили повзун до того, як оператор зможе дотягнутися до небезпечного місця. Дотримання стандартів ANSI часто наводять як аргумент у справах про відповідальність, демонструючи, що підприємство доклало більше зусиль, ніж просто мінімум, для забезпечення безпеки працівників.

Експлуатаційна безпека: огородження машин та конструкція матриць

Ефективні заходи безпеки полягають не лише у встановленні огорож на машину; їх необхідно інтегрувати в оснащення та сам робочий процес. У автомобільній штампувальній промисловості, де складні послідовні матриці працюють на високих швидкостях, конструкція матриці відіграє ключову роль у запобіганні аваріям.

Технології забезпечення безпеки

Сучасні автозборні пресові лінії використовують поєднання бар'єрних огорож та пристроїв чутливості до присутності. Світлові штори є галузевим стандартом для захисту зони роботи, створюючи невидиме інфрачервоне поле, яке негайно зупиняє верстат, якщо це поле переривається. Однак, щоб вони були ефективними, відстань безпеки повинна бути точно розрахована на основі часу зупинки преса. Якщо прес надто довго зупиняється, рука працівника теоретично може досягти матриці до того, як рух припиниться, що робить світловий занавіс марним.

Фізичні бар'єрні огородження мають таке ж важливе значення, особливо для бокових і задніх частин преса, де взаємодія оператора менш поширена, але небезпека все ще існує. Ці блокувальні бар'єри повинні забезпечувати неможливість роботи верстата, якщо ворота відкриті. Для автоматизованих ліній бар'єри попередження та периметральний захист запобігають несанкціонованому входу в робочі комірки роботів, де переміщується листовий метал.

Конструкція матриць із акцентом на безпеку

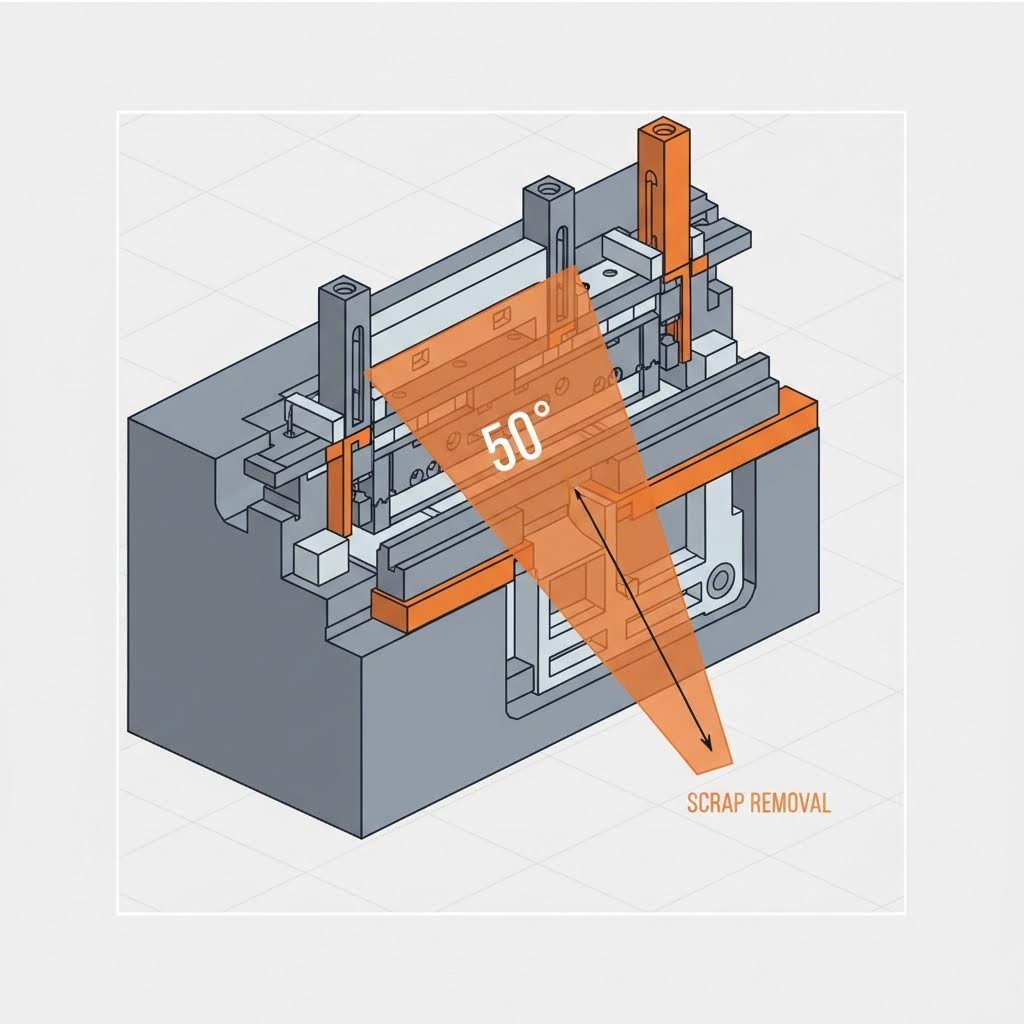

Несподівано багато травм від штампування трапляється не під час нормальної роботи, а під час усунення засмичень відходами чи регулювання матриці. Інтелектуальний дизайн матриці допомагає зменшити ці ризики. За словами експертів галузі, відвідні жолоби та лотки для відходів мають бути спроектовані з кутами нахилу понад 30 градусів — ідеально 50 градусів для дрібних відходів — щоб забезпечити ефективне видалення сміття за рахунок сили тяжіння. Якщо відходи накопичуються, оператори схильні залізти всередину для очищення, обходячи правила безпеки.

Конструктори також мають враховувати деформацію відходів забезпечення належного зазору за пробойниками та правильне розташування ножів для відходів, щоб дозволити їм вільно падати, запобігає "гніздуванню" відходів, яке призводить до засмичень. Шляхом інженерного проектування матриці для надійного відведення відходів виробники усувають головний стимул до небезпечних втручань.

Засоби індивідуального захисту: ЗІЗ та стійкість до порізів

Автомобільна штампування передбачає роботу з деякими з найгостріших і найміцніших матеріалів у виробництві. Оскільки тенденції зменшення ваги спонукають галузь переходити на передові високоміцні сталі (AHSS), ризик серйозних порізів зростає. Першим бар'єром захисту для окремого працівника є засоби індивідуального захисту (ЗІЗ), зокрема рукавички, стійкі до порізів.

Стандарти ANSI/ISEA 105

The ANSI/ISEA 105 стандарт встановлює єдину шкалу для оцінки стійкості рукавичок до порізів — від A1 (низький) до A9 (екстремальний). Для загальних складальних робіт можуть підійти нижчі рівні, але у середовищах автомобільної штампування зазвичай потрібен захист Рівня A7–A9 рукавички класу A9 можуть витримувати понад 6000 грамів розрізуючого навантаження — необхідний мінімум при роботі з необробленими краями штампування, які діють як зубчасті леза.

Матеріалознавство значно просунулось у цій галузі. Сучасні рукавиці підвищеної ефективності часто використовують композитні оболонки, що поєднують сталеві волокна з пара-арамідом (наприклад, Kevlar®) або ВППЕ (високоміцний поліетилен). Ці оболонки типу «сіль і перець» або сталевим підсиленням забезпечують необхідний захист від порізів, не жертвуючи чутливістю, потрібною для роботи з дрібними точними деталями. Керівники повинні суворо дотримуватися матриці засобів індивідуального захисту, яка відповідає класу рукавиць конкретному завданню — налагоджувальникам матриць, що працюють з суровим стрічковим матеріалом, потрібен інший захист, ніж водіям навантажувачів, які переміщують готові палети.

Безпека продукту: стандарти якості (IATF 16949)

У автомобільній галузі термін «безпека» має подвійне значення: захист працівника, який виготовляє деталь, та захист водія, який використовує транспортний засіб. Дефект у штампованій деталі — наприклад, мікротріщина у педалі гальма чи заусенець на корпусі подушки безпеки — може призвести до катастрофічної несправності на дорозі.

Роль IATF 16949

IATF 16949 є глобальним технічним стандартом щодо управління якістю в автотехнічному ланцюзі поставок. На відміну від загального сертифікату ISO 9001, IATF 16949 спеціалізується саме на профілактиці дефектів, зменшенні варіацій та скороченні відходів. Для постачальників штампування це означає необхідність суворої відстежуваності сировини та параметрів процесу. Кожна котушка сталі має бути пов'язана з конкретною партією штампованих деталей, забезпечуючи миттєве ізолювання продукції у разі виявлення дефекту матеріалу.

Деталі, важливі для безпеки (які часто позначаються спеціальними символами на конструкторських кресленнях), потребують ще більш ретельного контролю. Виробники мають підтвердити придатність свого процесу (Cpk), щоб гарантувати, що 100% таких деталей відповідають технічним вимогам. Це часто передбачає використання автоматизованих систем технічного зору, які перевіряють кожну окрему штамповану деталь на відповідність розмірам та наявність поверхневих дефектів ще до її виходу з преса.

Для автотехнічних OEM-виробників і постачальників першого рівня вибір партнера, який дотримується цих суворих стандартів, є беззаперечним. Shaoyi Metal Technology надає комплексні рішення для штампування, що забезпечують перехід від швидкого прототипування до виробництва великих обсягів. Маючи сертифікацію IATF 16949 і пресове обладнання потужністю до 600 тонн, компанія спеціалізується на виготовленні критичних для безпеки компонентів, таких як важелі підвіски та підрамники, які суворо відповідають глобальним стандартам автовиробників.

Культура безпеки та вимоги до навчання

Обладнання та сертифікація марні без кваліфікованої робочої сили. Вимоги OSHA та передові галузеві практики передбачають комплексні програми навчання, які розрізняють звичайних операторів і спеціалізований персонал, такий як настроювальники матриць і технічні працівники.

Оператори мають пройти спеціалізоване навчання з безпечного експлуатування преса, на якому вони працюють, зокрема щодо перевірки функціонування засобів захисту перед кожною зміною. Налагоджувальники матриць стикаються з іншими небезпеками, часто працюючи за умов, коли огородження знімаються або вимикаються відповідно до спеціальних протоколів «режиму повзку». Їхнє навчання має бути спрямоване на процедури контролю енергії (блокування/пломбування) та правильне використання запобіжних блоків для запобігання падінню повзунка під час обслуговування матриць.

Міцну культуру безпеки підкріплюють регулярні перевірки. Щотижневі огляди механізмів преса (механізми зчеплення/гальмування) мають доповнюватися спостереженнями за безпечними поведінковими практиками. Чи вдягають оператори свої рукавички класу А9? Чи перевіряються світлові завіси при кожній зміні зміни? Документування цих перевірок створює контур зворотного зв’язку, що постійно покращує показники безпеки та забезпечує готовність об’єкта до перевірок як інспекторами OSHA, так і клієнтами з автопромисловості.

Короткий огляд протоколів дотримання вимог

Досягнення високих стандартів безпеки при штампуванні в автомобільній промисловості вимагає поєднання юридичних вимог із дисципліною в роботі. Узгоджуючи протоколи об'єкта з вимогами OSHA 1910.217 щодо машинного устаткування, застосовуючи ANSI B11.1 для управління ризиками та забезпечуючи суворе дотримання стандартів ІЗП, виробники захищають найцінніший актив — своїх працівників. Водночас дотримання IATF 16949 гарантує, що компоненти, які відправляються з підприємства, сприяють створенню безпечніших транспортних засобів.

Успіх у цій високоризиковій галузі не є випадковим; він є результатом продуманого планування, ретельного навчання та вибору сертифікованих партнерів, які розуміють критичну важливість виробництва автомобілів. Дотримуйтеся цих стандартів, щоб створити виробниче середовище, яке буде стійким, відповідальним та світового рівня.

Поширені запитання

1. У чому різниця між ISO 9001 та IATF 16949?

ISO 9001 — це загальний стандарт управління якістю, що поширюється на будь-яку галузь. IATF 16949 — це технічна специфікація, побудована на основі ISO 9001, але спеціально адаптована для автомобільної галузі. Вона включає додаткові, більш суворі вимоги щодо запобігання дефектам, управління ланцюгом поставок та документування деталей, критичних для безпеки.

2. Які основні етапи процесу штампування в автомобільній промисловості?

Процес штампування зазвичай передбачає подачу смуги або заготовки металу в прес, де матриця надає їй потрібної форми. Основні етапи включають вирізання (вирізання початкової форми), проколювання (пробивання отворів), малюнок (розтягування металу у тривимірні форми), і згин . У багатоопераційних матрицях усі ці етапи можуть виконуватися послідовно за один прохід.

3. Який рівень стійкості до порізів у засобах індивідуального захисту (ЗІЗ) потрібен при штампуванні автозапчастин?

Через наявність гострих країв і високоміцного сталевого сплаву в автомобільній промисловості штампування загалом рекомендуються ANSI рівень A7 до A9 рукавиці, стійкі до порізів. Нижчі рівні (A1–A4) зазвичай недостатні для роботи з необробленим штампованим металом і можуть призвести до серйозних поранень від порізів.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —