Зберігання штампувальних матриць для автомобілебудування: важкі стелажі та рішення AS/RS

Коротко

Зберігання прес-форм для автомобілебудування ставить перед інженерами унікальні завдання через надзвичайну вагу (від 20 000 до понад 100 000 фунтів) та високу цінність прес-форм класу А. Стандартні складські стелажі конструктивно не витримують та є небезпечними для такого застосування. Існують три основні промислові рішення: Конструкційні стелажі зі швелерних балок (для високощільного вертикального зберігання прес-форм вагою до 80 000 фунтів), Автоматизовані Системи Зберігання та Видобування (AS/RS) (для максимально ефективного використання вертикального простору та скорочення часу вилучення), і стандартизоване Підлогове штабелювання із використанням сертифікованих блоків безпеки для надважких інструментів. Керівники об'єктів мають надавати пріоритет системам, які запобігають руйнуванню від точкових навантажень і відповідають вимогам OSHA щодо блокування/маркування, аби запобігти катастрофічним пошкодженням обладнання або травмуванню.

Конструкційні стелажі зі швелерних балок: галузевий стандарт

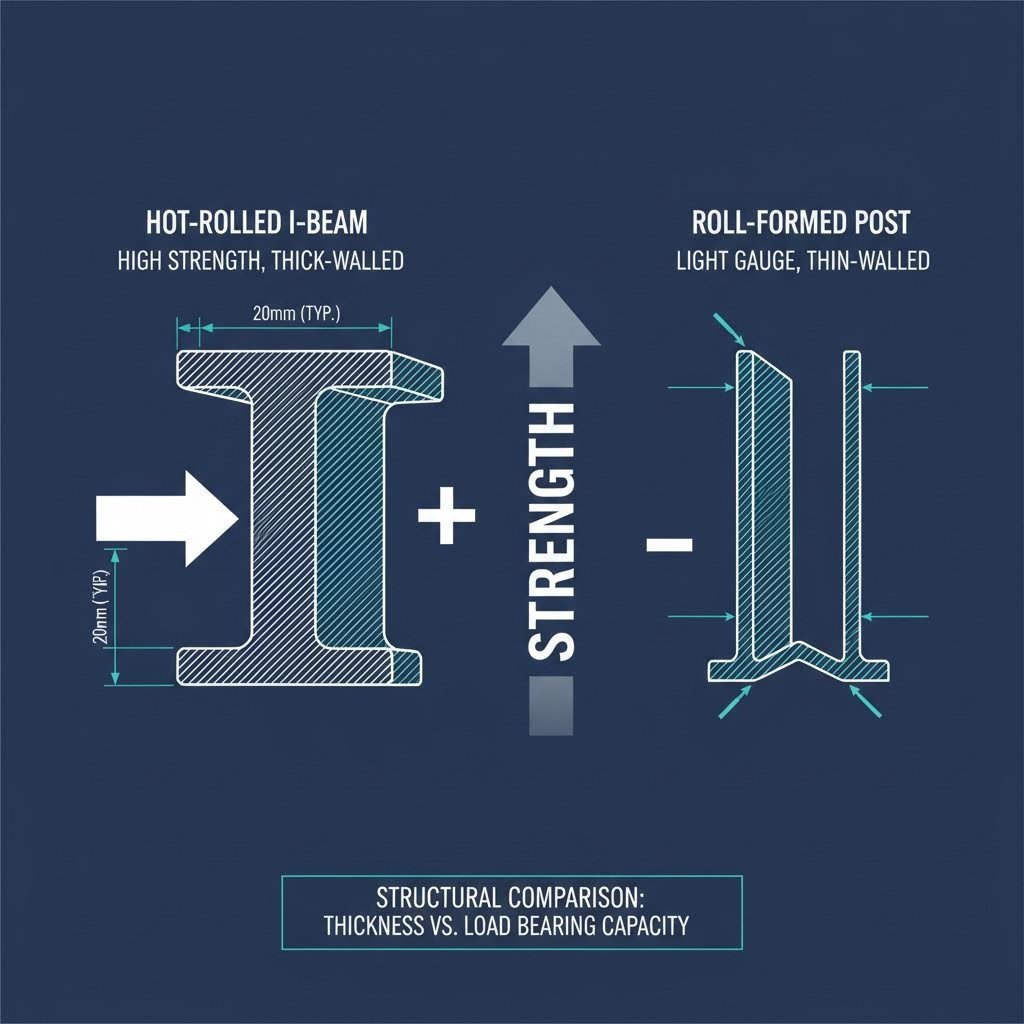

Для більшості автомобільних штампувальних цехів стелажі з несучих двотаврових балок забезпечують оптимальний баланс між щільністю зберігання, доступністю та капіталовкладеннями. На відміну від прокатної сталі, яка зазвичай використовується у легких складських приміщеннях, конструкційні стелажі виготовлені з гарячекатаного стального профілю, що забезпечує вищу стійкість до ударів і значних точкових навантажень.

Чому рулонні стелажі виходять з ладу

Критична помилка при плануванні об'єктів — спроба використовувати стандартні палетні стелажі для важкого зберігання матриць. Стовпи з гнутого металопрокату схильні до втрати стійкості під дією специфічних видів напружень від штампувальних матриць, які часто створюють інтенсивні «точкові навантаження», а не рівномірно розподілені навантаження, на які розраховані палетні стелажі. Крім того, постійні удари від вантажівок у швидкоплинному прес-центрі можуть порушити цілісність структури сталі з гнутого прокату, що призведе до катастрофічного обвалення.

Системи несучих двотаврових балок, такі як ті, що розроблені Dexco , використовують міцні болтові з'єднання та конструкцію швелерів. Ці системи можуть витримувати навантаження на полицях понад 80 000 фунтів на рівень. При визначенні параметрів цих стелажів інженери повинні звертати увагу на такі особливості, як суцільні сталеві настили (щоб запобігти прослизанню матриць між балками), а також бруси для в’їзду вилкового навантажувача, які трохи піднімають матрицю, щоб вилки могли просунутися знизу, не пошкодивши балки стелажа.

Автоматизовані системи зберігання та вилучення матриць (AS/RS)

Оскільки вартість землі зростає, а виробництво за принципом "точно в термін" вимагає дотримання жорстких графіків, багато виробників оригінального обладнання переходять до автоматизації. Автоматизовані системи зберігання та вилучення матриць (AS/RS) замінюють хаотичний рух вилкових навантажувачів у пресовому цеху кранами або вертикальними модулями підйому (VLM), що працюють з високою точністю.

Максимізація використання об’єму

Традиційне зберігання на підлозі втрачає до 70% доступного вертикального простору. Рішення AS/RS використовують повну висоту приміщення — часто до 40 або 50 футів — зберігаючи матриці у високощільних вертикальних блоках. Такі постачальники, як Southwest Solutions Group підкресліть, що VLM можуть відновити до 85% площі підлоги порівняно зі статичними стелажами. Це відновлене приміщення дозволяє виробникам розширювати виробничі лінії без придбання нової нерухомості.

Операційна ефективність та безпека

Окрім економії місця, системи AS/RS інтегруються безпосередньо з системами управління складами (WMS) для миттєвого відстеження місцезнаходження матриць. Час отримання скорочується з понад 20 хвилин пошуку за допомогою вантажівки до менш ніж 5 хвилин автоматизованої доставки. Рішення від Macrodyne часто включають інтегровані транспортні візки, які переміщують матрицю безпосередньо зі стелажа для зберігання на плесу преса, усуваючи небезпечні маневри крана, які зазвичай потрібні для перевертання та позиціонування важкого оснащення.

Для виробників, що розширюють свої операції, збереження якості цих матриць має першорядне значення. Незалежно від того, чи ви переходите від швидкого прототипування до масового виробництва, забезпечення бездоганного стану оснащення має критичне значення для партнерів, які надають комплексні рішення для штампування автоматизовані системи значно зменшують ризик пошкодження від випадкових зіткнень під час транспортування, захищаючи інвестиції в високоточне оснащення.

Безпечні блоки для матриць та відповідність вимогам зберігання на підлозі

Для матриць масою понад 50 тонн або на об'єктах, де вертикальне стелажування неможливе, зберігання на підлозі залишається поширеною практикою. Однак цей метод часто супроводжується ризиком «промислового Джеджо», коли неорганізоване складування створює серйозну загрозу безпеці.

Роль блоків безпеки для матриць

Просте розміщення матриці на бетонній підлозі є прийнятним, але складування вимагає суворого дотримання протоколів безпеки. Ключовим елементом у цій системі є використання блоків безпеки для матриць. На відміну від саморобних дерев'яних кубиків, які можуть розколюватися або стискатися, спеціально розроблені блоки для матриць призначені для механічного запобігання вивільненню кінетичної енергії під час зберігання або технічного обслуговування.

Згідно Dynamic Die Supply , використання належних статичних блоків для зберігання піднімає матрицю, захищаючи критичні компоненти від вологи та корозії підлоги, а також забезпечує доступ вантажівки. Вимоги OSHA (зазначені в 29 CFR 1910.147) наголошують, що накопичена енергія має бути під контролем; забезпечення блокування та блокади матриць запобігає зсуву або падінню під дією сили тяжіння.

Найкращі практики планування розташування на підлозі

Для дотримання вимог простори для зберігання на підлозі мають бути чітко позначені фарбою високої видимості. Проходи мають бути достатньо широкими, щоб вмістити радіус повороту вантажівки з максимальною вантажопідйомністю або шлях руху мостового крана. Ніколи не складайте матриці з різними габаритами безпосередньо одна на одну без проміжної несучої плити або рами, оскільки це призводить до нестійких центрів ваги.

Порівняння: конструктивне зберігання, AS/RS та зберігання на підлозі

Вибір правильного методу зберігання залежить від ваги матриць, частоти обігу та бюджету. У наведеній нижче матриці порівнюються три основні стратегії.

| Функція | Конструкційні стелажі зі швелерних балок | Автоматизоване (AS/RS) | Напільне зберігання (з блоками) |

|---|---|---|---|

| Основна перевага | Висока міцність і щільність | Максимальна ефективність простору та швидкість | Без обмеження місткості |

| Типове навантаження | До 80 000 фунтів / ярус | До 50 тонн / місце | Необмежено (залежно від навантаження на підлогу) |

| Ефективність використання простору | Висока (вертикальне зберігання) | Максимальна (вертикальне + компактне) | Низький (горизонтальне поширення) |

| Початкові витрати | Середня | Високий (значні капіталовкладення) | Низький |

| Швидкість вилучення | Середній (залежить від навантажувача) | Швидкий (<5 хв) | Повільний (маневрування краном/навантажувачем) |

| Профіль ризику | Низький (якщо впливи враховано) | Найнижчий (людина виключена з процесу) | Помірний (небезпека спотикання, корозія) |

Хоча системи AS/RS забезпечують найвищу продуктивність, значні початкові капіталовкладення роблять їх найбільш придатними для крупних постачальників першого рівня. Конструкційні стелажі залишаються основним рішенням для більшості середніх штампувальних цехів, забезпечуючи безпечне вертикальне зберігання без ускладнень автоматизації.

Висновок: Інженерна впевненість

Рішення щодо зберігання штампувальних матриць для автомобілів — це не просто логістичне питання; це фундаментальний розрахунок безпеки та витрат. Одне випадкове падіння матриці може призвести до ремонтних витрат у розмірі сотень тисяч доларів і простою на протязі кількох тижнів. Переходячи від хаотичного складування на підлозі до продуманих інженерних рішень — будь то стелажі зі сталевих двотаврових балок або складні системи автоматизованого складування (AS/RS), — керівники об'єктів отримують контроль над своїм інвентарем. Мета полягає в створенні середовища «готовності до пресування», де оснащення захищене, доступне та відповідає нормам, забезпечуючи неперервність виробничого процесу без перебоїв через помилки зберігання.

Поширені запитання

1. У чому різниця між конструкційними та профільними стелажами?

Структурні стелажі виготовлені з гарячекатаних сталевих профілів (наприклад, двотаврових балок) і мають болтові з'єднання, що дозволяє їм витримувати великі навантаження та удари від навантажувачів. Стелажі з гнутого профілю виготовлені з тоншої сталі, яку згинають у потрібну форму; зазвичай вони не підходять для зберігання важких матриць, оскільки можуть прогинатися під точковим навантаженням і не мають стійкості до ударів.

2. Чи дійсно потрібні блоки безпеки для матриць під час зберігання?

Так. Хоча такі блоки часто використовуються під час налагодження та обслуговування матриць (щоб запобігти закриттю преса), блоки або прокладки безпеки під час зберігання запобігають пошкодженню внутрішніх компонентів матриць і забезпечують безпечний доступ для вантажівки. Вони також забезпечують стабільність, якщо матриці складені одне на одне, запобігаючи небезпечному зсуву.

3. Які вимоги OSHA щодо складування матриць?

OSHA не має окремого стандарту під назвою «die stacking», але застосовуються загальні стандарти з обробки матеріалів. Матеріали, що зберігаються ярусами, повинні бути складені, зафіксовані, перекриті та обмежені за висотою таким чином, щоб бути стабільними та надійно захищеними від ковзання або обвалення. Крім того, проходи та коридори повинні залишатися вільними, а межі навантаження на підлогу не повинні перевищуватися.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —