Штампування компонентів автомобільного освітлення: Інженерний посібник

Коротко

Штампування компонентів автомобільного освітлення — це високоточний виробничий процес, що використовується для створення ключових металевих деталей систем освітлення транспортних засобів, включаючи електричні клеми, радіатори, відбивні корпуси та монтажні кронштейни. Оскільки сучасні LED-модулі потребують чіткого теплового режиму та стабільної електропровідності, виробники розраховують на високошвидкісне прогресивне штампування щоб виготовити мільйони бездоганних компонентів. Основними аспектами при відборі постачальників є вибір матеріалів, таких як алюміній для відведення тепла, мідь — для електропровідності, а також забезпечення того, щоб ваш партнер мав сертифікат Сертифікація IATF 16949 для відповідності глобальним стандартам якості в автомобільній галузі.

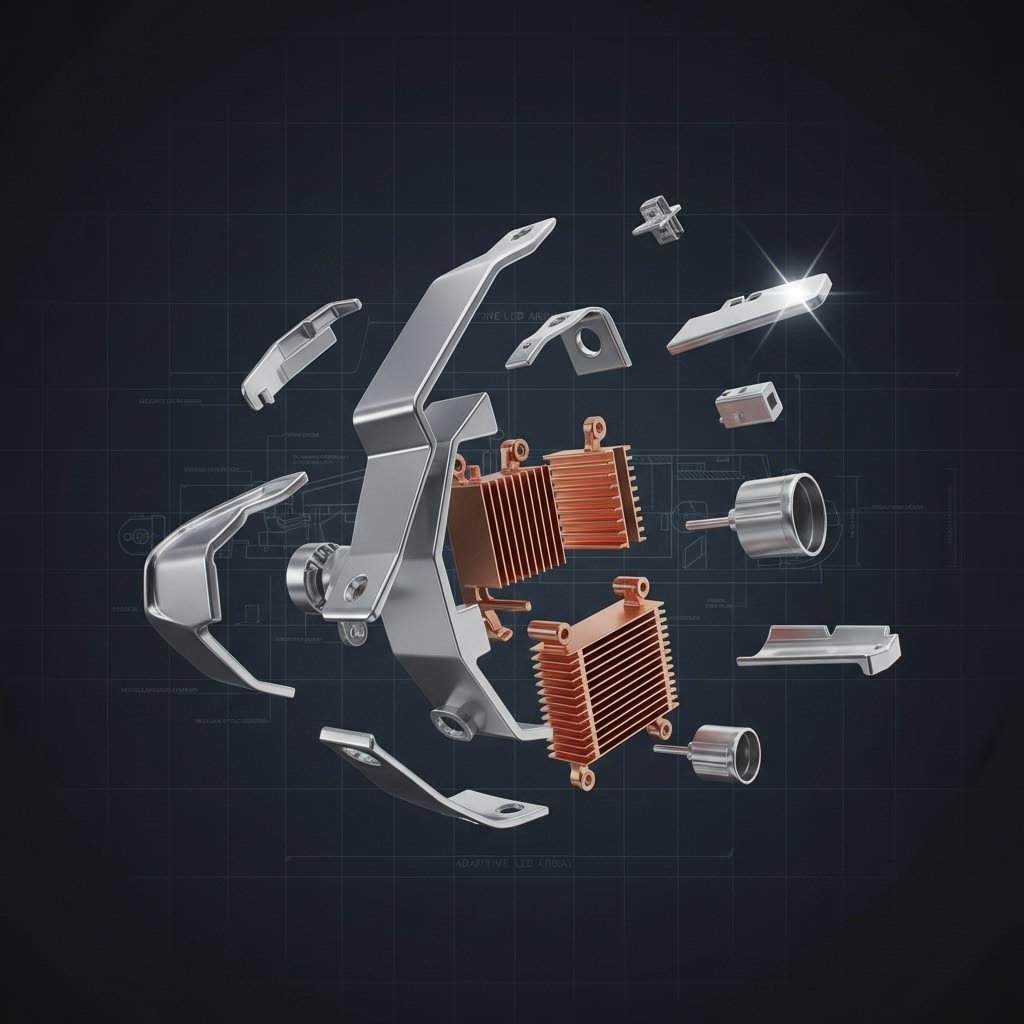

Ключові штамповані компоненти в сучасному автомобільному освітленні

Перехід від галогенових ламп до світлодіодних та лазерно-матричних систем освітлення кардинально змінив складність штампованих металевих компонентів. Інженери автопрому більше не потребують простих кріплень; їм потрібні складні міжз’єднання та рішення для тепловідведення, які можна встановити у все менші блоки фар і задніх ліхтарів. Високоточне штампування виконує три основні функції в таких системах: електричне з’єднання, структурна підтримка та управління температурним режимом.

Електричні міжз’єднання

Нервова система будь-якого освітлювального блоку ґрунтується на штампованих електричних компонентах. Бус бари та вивідні рамки виготовляються штампуванням із мідних сплавів з високою електропровідністю для ефективного розподілу електроживлення по світлодіодних матрицях. Термінали та з’єднувачі мають забезпечувати цілісність контакту навіть за наявності вібрацій двигуна та температурних циклів. На відміну від стандартної побутової електроніки, такі автотехнічні компоненти часто мають складну геометрію, призначену для надійного фіксування в пластикових корпусах, виготовлених методом лиття під тиском, — цей процес відомий як вставне формування.

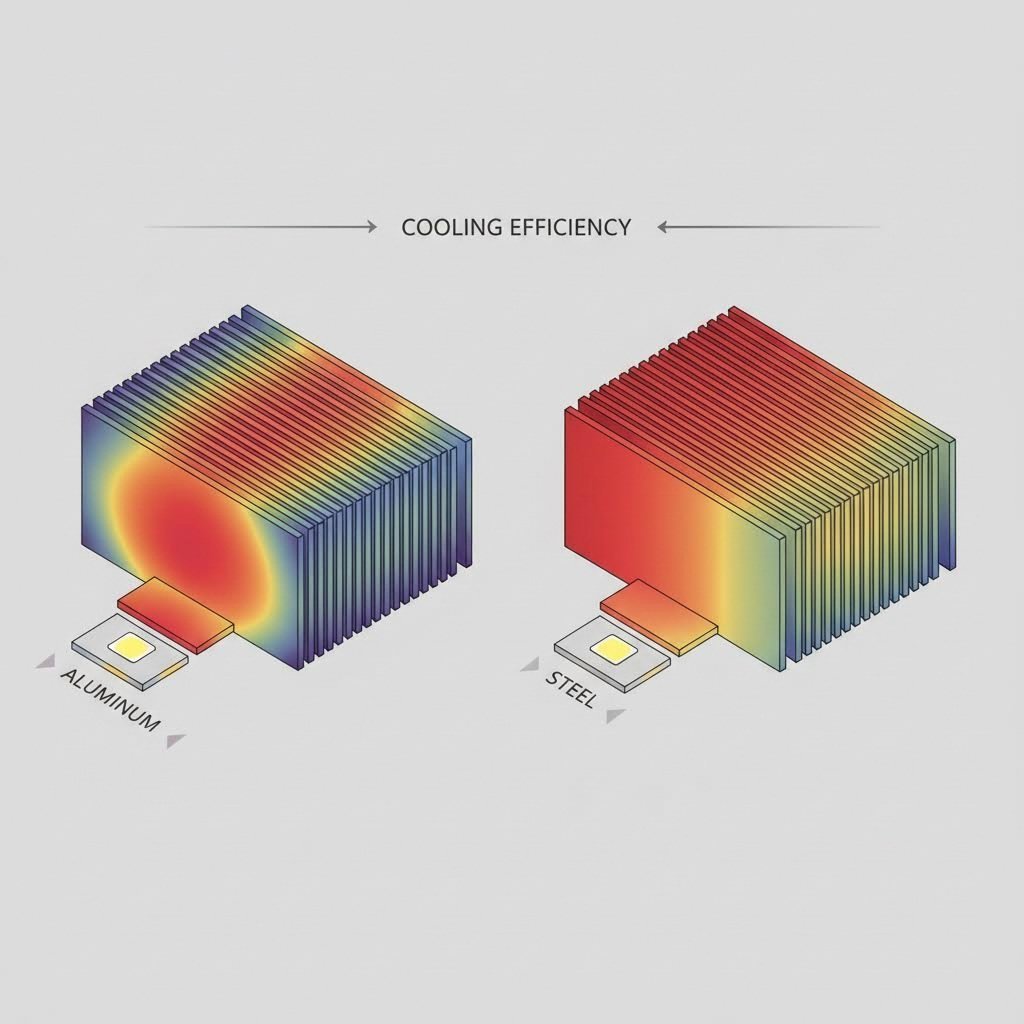

Компоненти системи тепловідведення

Термін служби LED безпосередньо залежить від розсіювання тепла. Штампування металу забезпечує економічно вигідне рішення для створення радіатори та тепловідведення. Штампуючи алюмінієві сплави, виробники можуть виготовляти легкі компоненти з великою площею поверхні, щоб відводити тепло від чутливих діодів. Ці деталі часто інтегруються безпосередньо з друкованою платою (PCB) або корпусом для забезпечення швидкого теплопередачі.

Оптичне та конструкційне обладнання

Хоча пластик домінує у лінзах, штампування металу залишається кращим для забезпечення конструкційної жорсткості та оптичної точності в окремих областях. Відбивні кільця та екранні щитки вимагають високоякісної обробки поверхні для управління світловими променями без спотворень. Тим часом, сталі великого перетину маячні дужки та фіксуючі затискачі забезпечують надійне положення всього освітлювального модуля, навіть коли транспортний засіб рухається по нерівній місцевості.

Стратегія вибору матеріалу: провідність, вага та тепло

Вибір правильного матеріалу є інженерним компромісом між продуктивністю, вагою та вартістю. У штампуванні компонентів автомобільного освітлення домінують три сімейства матеріалів, кожен з яких виконує окреме інженерне призначення.

Сплави міді та латуні

Для електричних компонентів Мідь C110 (електролітична витривала мідь) є стандартом через ї виняткову електропровідність (100% IACS). Однак, чиста мідь є м’якою. Для контактів, які потребують пружних властивостей, щоб зберігати контактний тиск, інженери часто вказують медлян або високопродуктивні берилієвий мідь сплави. Ці матеріали забезпечують необхідну міцність на розрив, щоб протистояти втомі, зберігаючи достатню провідність.

Алумінієвими сплавами

Алюміній 5052 та 6061є основним вибором для радіаторів та корпусів. Алюміній має відмінну теплопровідність — критично важливу для охолодження потужних світлодіодів — і при цьому значно легший, ніж мідь або сталь. Він також має природну стійкість до корозії, хоча під час штампування може виникати явище "затирання" (адгезія матеріалу), що вимагає спеціальних покриттів інструментів та змащувачів.

Нержавіюча сталь та холоднокатана сталь

Для зовнішніх конструкційних елементів або внутрішніх компонентів, що піддаються вологи, нержавіюча сталь серії 300 забезпечує високу стійкість до корозії без необхідності додаткового покриття. Для внутрішніх кріплень, де корозія менш актуальна, але важлива міцність, холоднокатана сталь залишається найбільш економічно вигідним варіантом, часто з оцинкованим покриттям або електрофоретичним фарбуванням після виробництва.

Технологічні процеси: прогресивна матриця проти глибокого витягування

Вибір методу штампування в значній мірі залежить від геометрії компонента та обсягу виробництва. Проекти автомобільного освітлення, як правило, передбачають великий обсяг (від сотень тисяч до мільйонів деталей), що робить ефективність основним чинником.

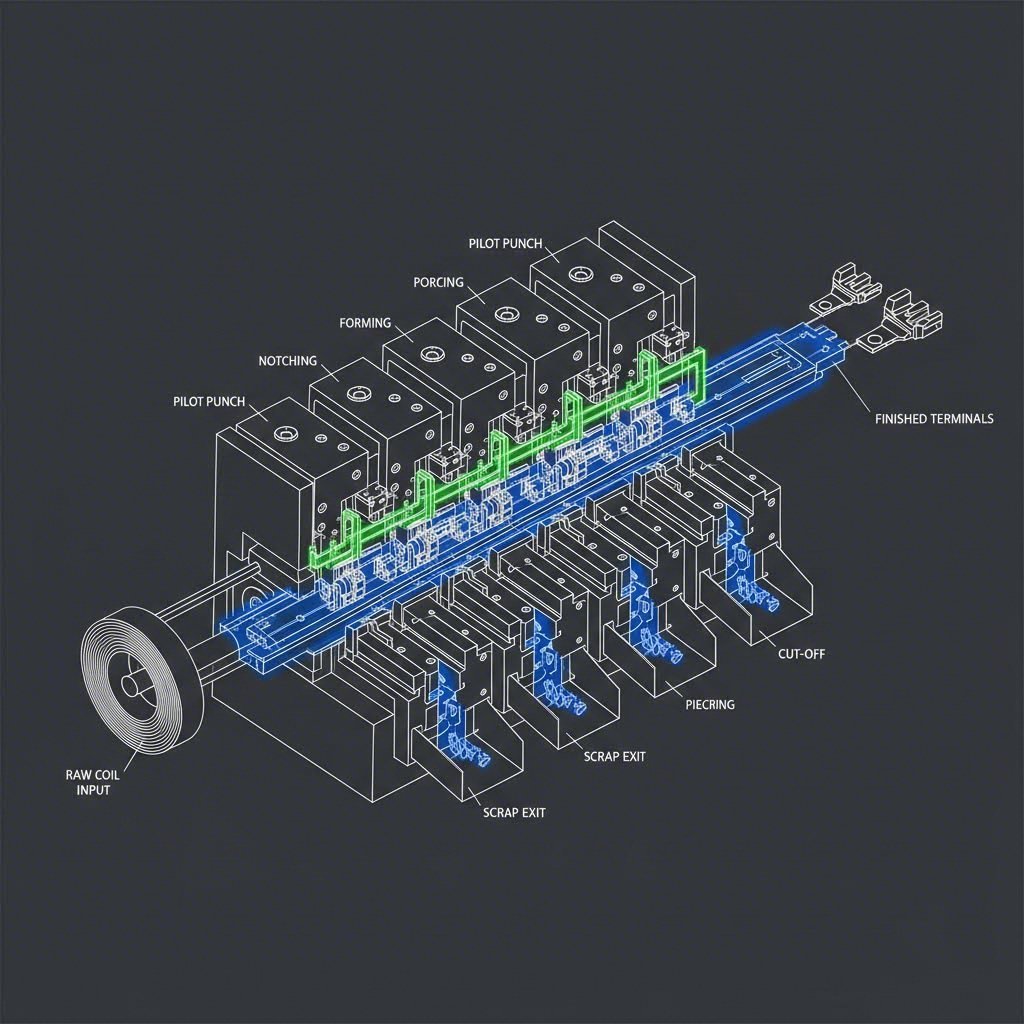

Прогресивне штампування

Прогресивне штампування є галузевим стандартом для виготовлення складних деталей невеликого та середнього розміру, таких як клеми, затискачі та напрямні рамки. У цьому процесі металевий рулон подається через серію станцій у межах одного штампу. Кожна станція виконує певну операцію — різання, гнучіння, пробивання або клеймення — по мірі просування стрічки. Готова деталь відокремлюється на останній станції. Цей метод надзвичайно швидкий і може працювати зі швидкістю сотні ходів на хвилину, забезпечуючи низьку ціну за одиницю продукції при великих партіях.

Глибоке витягування штампуванням

Для компонентів циліндричної або коробчастої форми із значною глибиною — таких як конденсаторні банки, патрони ламп або окремі корпуси рефлекторів — глибоке витягування штампуванням є обов'язковим. Цей процес полягає в розтягуванні металевого листа всередину порожнини матриці. Він є технічно складним, оскільки матеріал повинен рухатися без розривів чи зморшок. Хоча цей метод повільніший, ніж поступова штампування, саме він єдиний дозволяє створювати суцільні порожнисті металеві форми, необхідні для герметичних освітлювальних блоків.

Ключові виклики: точність, нагрівання та якість поверхні

Штампування для автомобільного освітлення стикається з унікальними труднощами, які відрізняють його від загального промислового штампування. Постачальники мають контролювати змінні фактори, які впливають як на естетичну, так і на функціональну якість світла.

Якість оптичної поверхні має першорядне значення для рефлекторів та декоративних рамок. Навіть мікроскопічні подряпини чи сліди від матриці можуть розсіювати світло непередбаченим чином або створювати видимі дефекти в преміальному фарному блоці. Виробники використовують поліровані карбідні матриці та спеціалізовані системи обробки, щоб забезпечити бездоганний стан деталей протягом усього виробничого процесу.

Термічна деформація є ще одним ризиком. Під час роботи світлодіоди виділяють локалізоване тепло. Штамповані радіатори повинні мати ідеально рівні поверхні кріплення, щоб забезпечити повний контакт із платою світлодіодів. Будь-які викривлення або заусенці можуть створити повітряні зазори, які діють як ізолятори й призводять до передчасного виходу з ладу світлодіодів.

Вибір постачальника: закупівля та сертифікація

Вибір партнера зі штампування для автомобільного освітлення — це не просто питання ціни; це питання мінімізації ризиків і масштабованості. Ланцюг поставок автомобільної промисловості вимагає суворого дотримання стандартів якості, щоб запобігти відкликанням і забезпечити безпеку.

Недоторканне: IATF 16949

Будь-який постачальник, що виробляє компоненти для автомобільного ланцюга поставок, має бути сертифікований відповідно до IATF 16949 . Цей стандарт виходить за межі ISO 9001, роблячи акцент на профілактиці дефектів, зменшенні варіативності та безперервному покращенні. Він забезпечує наявність у виробника надійних процесів FMEA (аналіз видів і наслідків відмов) та PPAP (процес схвалення виробничих деталей), що гарантує, що кожен кронштейн або термінал відповідає точним технічним специфікаціям.

Місток від прототипу до виробництва

Поширеною проблемою при закупівлі в автомобільній галузі є перехід від прототипу до масового виробництва. Інженерам часто потрібні невеликі партії для перевірки перед тим, як інвестувати в дороге постійне оснащення. Пошук партнера, який може обслуговувати весь цей життєвий цикл, має велике значення. Наприклад, Shaoyi Metal Technology спеціалізується на подоланні цього розриву, пропонуючи комплексні рішення штампування, які можуть масштабуватися від швидкого прототипування 50 одиниць до високотоннажного виробництва мільйонів. Їхні можливості включають преси потужністю до 600 тонн та суворий дотримання стандарту IATF 16949, що дозволяє постачати критичні компоненти, такі як ричажні системи, разом із прецизійними деталями освітлення, з постійною якістю OEM.

Стратегічне постачання світла

Продуктивність освітлювальної системи транспортного засобу залежить не менше на штампованому металі за лінзою, ніж на самій лінзі. Розуміння взаємодії між властивостями матеріалів, процесами штампування та сертифікаціями якості дозволяє закупівельним командам отримувати компоненти, які гарантують безпеку, довговічність та дотримання нормативних вимог. Надавайте перевагу постачальникам, які демонструють не лише виробничі потужності, але й інженерну компетентність у вирішенні термічних та електричних викликів.

Поширені запитання

1. Який найкращий матеріал для світлодіодних радіаторів у автомобілях?

Сплави алюмінію, зокрема 5052 та 6061, є стандартом для радіаторів світлодіодів. Вони забезпечують оптимальний баланс високої теплопровідності, малої ваги та економічної ефективності порівняно з міддю. Алюміній ефективно розсіює тепло, що виділяється потужними світлодіодами, запобігаючи перегріву та подовжуючи термін служби освітлювального пристрою.

2. Чому послідовна штампувальна штампування є переважною для клем освітлення?

Послідовне штампування в штампах є переважним, оскільки дозволяє виготовляти складні геометричні форми з високою швидкістю та постійністю при жорстких допусках. Оскільки для автомобільного освітлення потрібні мільйони однакових клем і з'єднувачів, цей процес забезпечує узгодженість і низьку вартість одиниці продукції, що є важливим для масового виробництва.

3. Чи можуть штамповані деталі замінити компоненти з лиття під тиском у складових освітлення?

Так, у багатьох випадках. Штамповані деталі з листового металу часто легші та дешевші у виробництві, ніж литі альтернативи. Хоча лиття під тиск дозволяє отримати більш різну товщину стінок, штампування краще підходить для тонкостінних високоміцних застосувань, таких як кріплення, екрани та затискачі, що сприяє загальному зменшенню ваги транспортного засобу.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —