Ключові деталі лиття під тиском для сучасних інтер’єрів автомобілів

Коротко

Автомобільні внутрішні деталі з лиття під тиском — це важливі компоненти, виготовлені шляхом впресовування розплавлених кольорових металів, таких як алюміній, цинк і магній, у багаторазові сталеві форми під високим тиском. Цей високоефективний виробничий процес дозволяє отримувати складні, міцні та точні деталі — зокрема, елементи рульової колонки, каркаси сидінь і приладові панелі, — які є необхідними для забезпечення безпеки, функціональності та загальної якості сучасних транспортних засобів.

Розуміння процесу лиття під тиском для внутрішніх елементів автомобілів

Лиття під тиском — це універсальний і економічний процес обробки металу, який використовується для виготовлення великої кількості складних металевих деталей із відмінною розмірною точністю. У автомобільній галузі це основа виробництва широкого спектру компонентів. Процес полягає у вприскуванні розплавленого металу в сталеву прес-форму (або матрицю), де він охолоджується та затвердіває, набуваючи кінцевої форми, яку часто називають виливком. Цей метод цінують за можливість виготовляти деталі з тонкими стінками та складною геометрією, які було б важко або дорого виготовити іншими способами виробництва.

Важливо уточнити сферу цієї теми. Хоча любителі та ентузіасти моделей автомобілів часто шукають дрібні деталі «die-cast» для масштабних моделей, ця стаття присвячена промисловому виробництву функціональних повнорозмірних компонентів для серійних автомобілів, що використовуються великими виробниками оригінального обладнання (OEM). Принципи подібні, але масштаб, матеріали та стандарти якості значно відрізняються, відповідаючи жорстким вимогам таких компаній, як Ford, GM та Honda.

Основна причина, чому лиття під тиском так поширене в автомобільній промисловості, — це поєднання швидкості, точності та економічної ефективності для виробництва великих обсягів. Як зазначено в докладному посібнику з автомобільного лиття під тиском , ця технологія дозволяє створювати легкі, але міцні деталі, що має важливе значення для підвищення паливної ефективності та експлуатаційних характеристик транспортного засобу. Такі компоненти, як корпуси рульової колонки, механізми замків ключів і кришки бардачка, є типовими прикладами внутрішніх деталей, виготовлених за допомогою цього процесу, забезпечуючи як структурну цілісність, так і високоякісну поверхневу обробку.

Основні матеріали для лиття під тиском у салоні автомобіля

Вибір матеріалу є критичним при литті під тиском і визначається необхідною міцністю, вагою, стійкістю до корозії та теплопровідністю деталі. Для салонів автомобілів більшість деталей, виготовлених литтям під тиском, виконані з кольорових металів, переважно зі сплавів алюмінію, цинку та магнію. Кожен із цих металів має унікальний набір властивостей, адаптованих до конкретних застосувань у транспортному засобі.

Алумінієвими сплавами є найпоширенішим варіантом завдяки чудовому поєднанню малої ваги та високої міцності. Вони зберігають свою довговічність при високих температурах, що робить їх придатними для компонентів поблизу перегородки двигуна або в інших важких умовах експлуатації. Алюміній також має добру стійкість до корозії та властивості обробки поверхні.

Сплави цинку цінуються за виняткову рухливість при литті, що дозволяє виготовляти деталі з дуже тонкими стінками та складними деталями. Цинк забезпечує відмінну якість поверхні, що робить його ідеальним для компонентів, де важлива естетика. Він також має високу ударну міцність і легко піддається металевому покриттю або обробці, тому його часто використовують для ручок дверей, замкових елементів та декоративних накладок.

Сплави магнію є найлегшими серед поширених металів для лиття під тиском, приблизно на 33% легші за алюміній. Це робить їх улюбленим вибором для виробників, які прагнуть максимально зменшити вагу транспортного засобу задля поліпшення економії палива та керованості. Деталі, такі як каркаси рульових коліс і підйомні механізми сидінь, часто виготовляють із магнію, як зазначають такі виробники, як Inox Cast , щоб досягти значного зниження ваги без погіршення міцності.

Щоб краще продемонструвати відмінності, нижче наведено порівняння цих ключових матеріалів:

| Матеріал | Ключові властивості | Поширені внутрішні застосування |

|---|---|---|

| Алюміній | Відмінне співвідношення міцності до ваги, стійкість до високих температур, гарна корозійна стійкість. | Опорні кронштейни панелі приладів, кронштейни педалей, корпуси електроніки. |

| Цинк | Висока пластичність, чудово підходить для тонких стінок і дрібних деталей, відмінна поверхнева обробка, висока ударна міцність. | Корпуси замків дверей, шестерні ременевого натягу, шківи, декоративні елементи, ручки. |

| Магній | Надзвичайно легкий (найлегший конструкційний метал), гарне співвідношення міцності до ваги, відмінний екранінг ЕМІ/РЧІ. | Каркаси рульового колеса, каркаси сидінь і підйомники, кронштейни консолі, шасі панелі приладів. |

Каталог поширених внутрішніх деталей, виготовлених ливарним методом

Універсальність лиття під тиском дозволяє виробляти величезну кількість компонентів, з яких складається салон сучасного автомобіля. Ці деталі проектуються з урахуванням точності посадки, функціональності та тактильних відчуттів, що значно впливає на комфорт водія та пасажирів. Їх можна об’єднати в кілька ключових функціональних зон салону.

Компоненти рульового керування та приладової панелі

Ця зона вимагає високої точності та міцності для забезпечення безпеки та надійності роботи. Лиття під тиском використовується для виготовлення конструктивно важливих, але складних за формою деталей.

- Корпуси рульової колонки: Ці деталі захищають і центрують рульовий вал і часто мають монтажні точки для перемикачів запалювання та важелів покажчиків повороту.

- Каркаси панелі приладів: Часто виготовляються з магнію для зменшення ваги; ці великі складні виливки утворюють несучий каркас всієї передньої панелі.

- Корпуси подушок безпеки: Деталі, виготовлені ливарним способом, забезпечують необхідну міцність та точні розміри для безпечного утримання та розгортання подушок безпеки під час зіткнення.

- Корпуси ключових замків: Цинкове лиття широко використовується завдяки своїй довговічності та здатності витримувати жорсткі допуски механізму замка.

Компоненти сидінь та консолі

Деталі цієї категорії мають бути міцними, щоб витримувати щоденне використання та відповідати суворим стандартам безпеки, а також бути якомога легшими.

- Рами та підйомні механізми сидінь: Магнієві та алюмінієві виливки забезпечують міцну та легку конструкцію сидінь, сприяючи загальному зменшенню ваги транспортного засобу.

- Шестерні та блоки натягу ременя безпеки: Цинк часто є матеріалом вибору для невеликих деталей із високою міцністю, які мають критичне значення для роботи систем безпеки.

- Кронштейни консолі та підлокітника: Ці конструкційні елементи мають бути міцними та часто мають складну форму, щоб вписатися у дизайн інтер'єру автомобіля.

Деталі дверей та оббивки

Ці деталі поєднують функціональні ролі з естетичними вимогами, оскільки їх часто торкаються та бачать пасажири автомобіля.

- Внутрішні ручки дверей та механізми: Цинк часто використовується завдяки чудовому якості поверхні, сприйняттю якості та довговічності.

- Кришки речового відділення та защілки: Лиття під тиском забезпечує жорсткість і точність, необхідні для плавного та надійного механізму відкривання й закривання.

- Кронштейни дзеркал: Ці деталі мають надійно утримувати внутрішнє дзеркало заднього виду та поглинати вібрації.

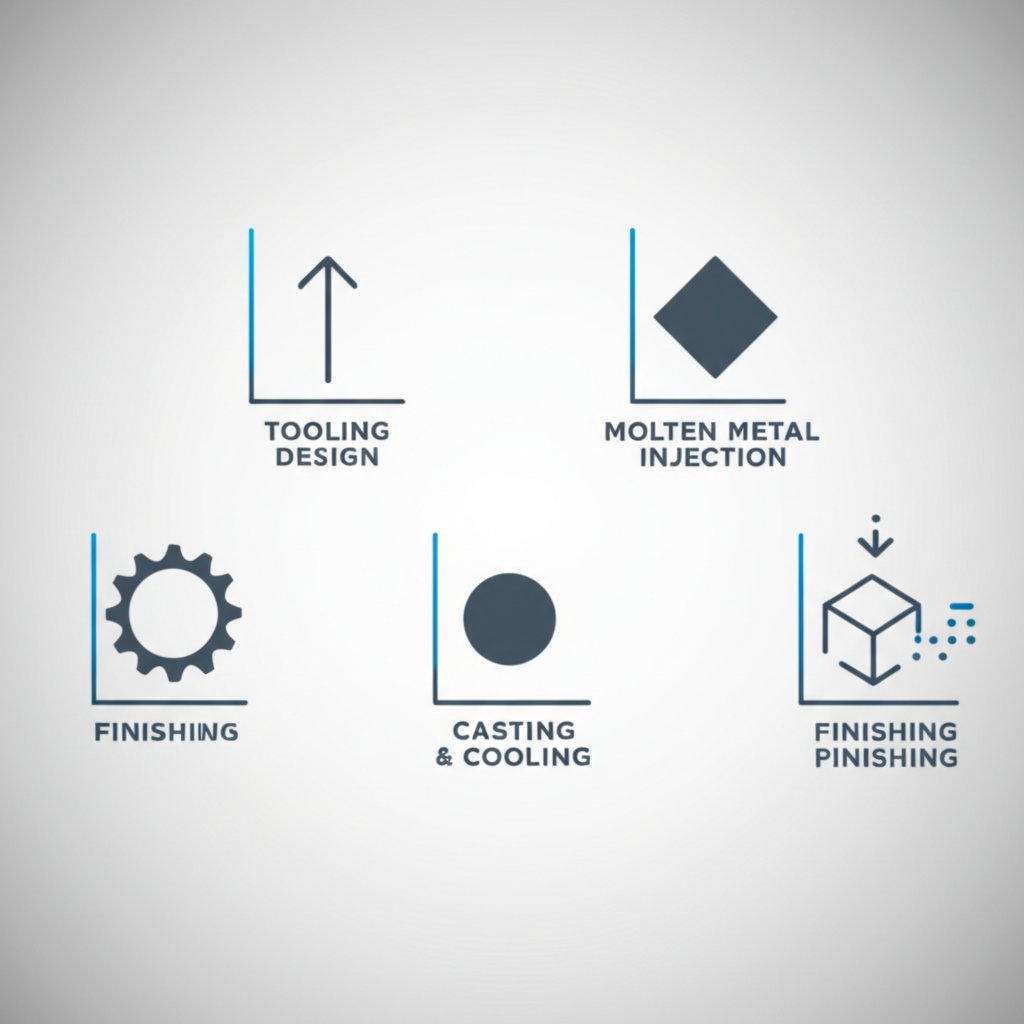

Процес лиття автомобільних деталей під тиском: від оснащення до остаточної обробки

Створення виливків високої якості — це багатоетапний процес, який вимагає прецизійної інженерії від початку до кінця. Кожен етап має важливе значення для забезпечення того, щоб готовий компонент відповідав суворим стандартам автомобільної промисловості щодо міцності, точності розмірів та якості поверхні.

- Виготовлення оснастки та проектування матриць: Процес починається зі створення багаторазової форми, відомої як матриця. Це найважливіший і найбільш капіталомісткий етап. Як пояснюють спеціалісти, такі матриці виготовляються з високоміцної сталі за допомогою сучасного програмного забезпечення CAD/CAM та обладнання з ЧПУ для створення двох половин формувальної порожнини, які нададуть деталі потрібної форми. Gemini Group як пояснюють спеціалісти, такі матриці виготовляються з високоміцної сталі за допомогою сучасного програмного забезпечення CAD/CAM та обладнання з ЧПУ для створення двох половин формувальної порожнини, які нададуть деталі потрібної форми.

- Підготовка сплаву та вприскування: Обраний металевий сплав (алюміній, цинк або магній) розплавляють у печі. Потім його впорснюють у порожнину форми під дуже високим тиском. Конкретний метод може відрізнятися: для металів із високою температурою плавлення, таких як алюміній, зазвичай використовується холодно-комірний спосіб лиття, тоді як гарячо-комірний спосіб швидший і застосовується для сплавів із нижчою температурою плавлення, наприклад цинку.

- Лиття та затвердіння: Після вприскування розплавлений метал швидко заповнює кожну деталь форми. Він утримується під тиском під час охолодження та затвердіння, що триває лише кілька секунд. Таке швидке охолодження сприяє утворенню дрібнозернистої мікроструктури, що забезпечує міцність деталі.

- Виштовхування та остаточна обробка: Після затвердіння дві половинки форми роз’єднуються, а виштовхувачі виштовхують готове виливок. Сировий виріб, на якому можуть бути зайві матеріали, такі як «обліпки» або литникові системи, надалі потрапляє на вторинні операції. До них можуть входити обрізка, шліфування, обробка на верстатах з ЧПУ для критичних елементів, а також нанесення поверхневих покриттів, наприклад порошкового фарбування чи фарбування.

Хоча лиття під тиском ідеально підходить для складних деталей близьких до остаточної форми, виробники обирають різні процеси обробки металу залежно від вимог до компонентів. Наприклад, такі процеси, як кування, використовуються для деталей, які потребують максимальної міцності та опору втомленню, наприклад, важливих компонентів двигуна та шасі. Компанії, що спеціалізуються на таких високоміцних застосуваннях, такі як Shaoyi (Ningbo) Metal Technology , використовують сучасні процеси гарячого кування для виготовлення надійних автомобільних деталей, що демонструє різноманітність виробничих технологій у галузі.

Поширені запитання

1. З чого складаються деталі, виготовлені литтям під тиском?

Більшість деталей, виготовлених литтям під тиском, виготовляють із кольорових металів. Основними матеріалами, що використовуються в автомобільній промисловості, є сплави алюмінію, цинку та магнію. Інші матеріали, що використовуються у литті під тиском в різних галузях, включають мідь, свинець, певтер та олов'яні сплави. Вибір металу залежить від конкретних вимог до деталі, таких як вага, міцність, стійкість до корозії та теплові властивості.

2. Які автозапчастини виготовляють литтям?

Лиття використовується для виробництва широкого асортименту автозапчастин. Окрім внутрішніх компонентів, про які йшлося в цій статті (наприклад, корпусів рульової колонки, каркасів сидінь та каркасів панелі приладів), лиття також є важливим для основних компонентів силової установки та шасі. До поширених прикладів належать блоки двигунів, головки циліндрів, корпуси трансмісій, поршні, колеса та гальмівні супорти. Цей процес є основоположним у сучасному виробництві транспортних засобів завдяки можливості ефективно створювати складні та міцні конструктивно деталі.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —