Відпал у процесі металоштампування: інженерний посібник з виготовлення бездефектних деталей

Коротко

Відпал при штампуванні металу — це важливий процес термічної обробки, призначений для відновлення пластичності металів, які загартувалися внаслідок обробки, що дозволяє їм зазнавати значних деформацій без руйнування. Шляхом нагрівання матеріалу вище температури рекристалізації та контролювання швидкості охолодження процес знімає внутрішні напруження й відновлює структуру зерен.

Для інженерів-штампувальників цей процес є життєво важливим, щоб запобігти поширеним дефектам, таким як тріщини, розриви та пружне повернення під час глибокого витягування або складних операцій формування. Він дозволяє багатоступінчасте формування деталей, які інакше стали б надто крихкими для обробки, забезпечуючи стабільну якість високоточних компонентів.

Чому відпал є критично важливим для штампування металу

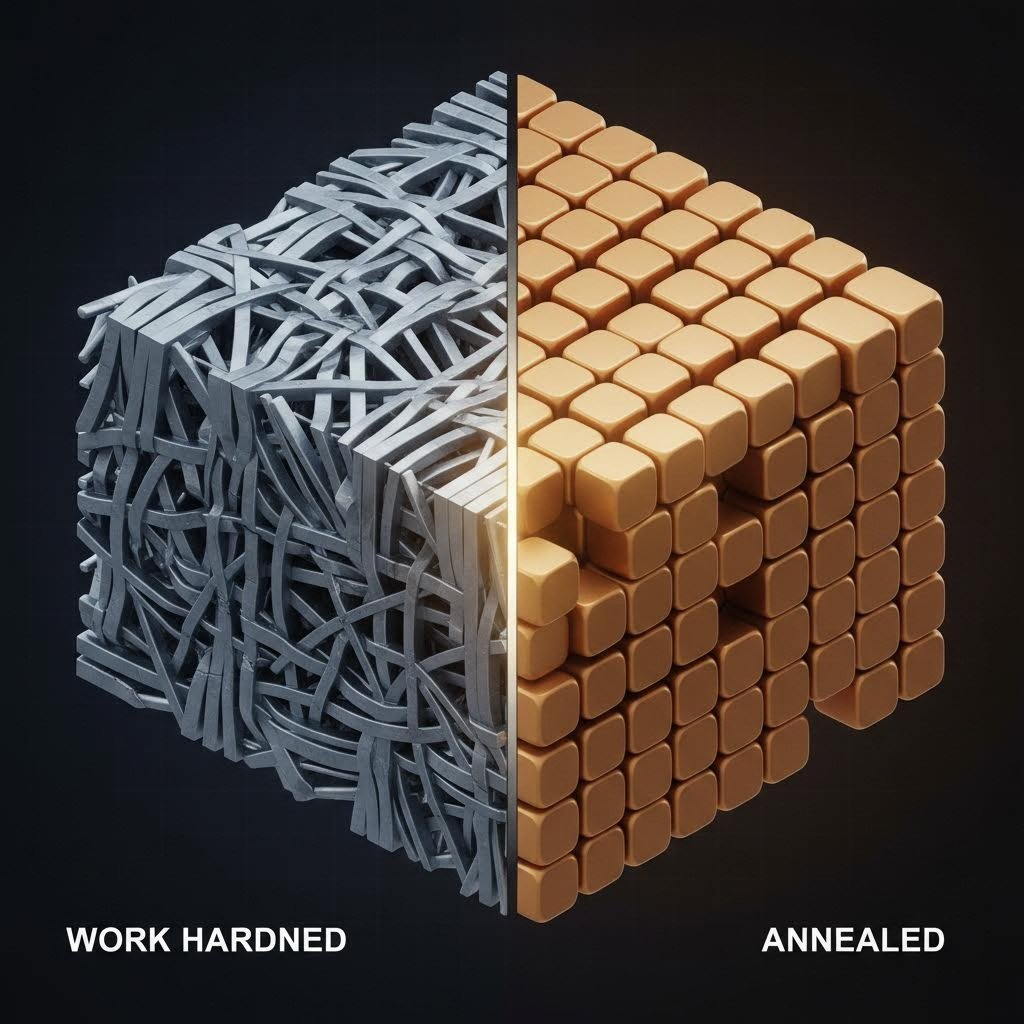

У екосистемі штампування металу головним ворогом прецизійного формування є зміцнення під час обробки (також відомий як холодна обробка). Коли металевий лист піддається величезним стискальним і розтягувальним зусиллям преса, його кристалічна решітка спотворюється. Дислокації — дефекти в атомній структурі — накопичуються, ускладнюючи матеріал, роблячи його твердішим і міцнішим, але значно менш пластичним.

Без втручання ця збільшена крихкість призводить до катастрофічних помилок формування. Якщо деталь, загартовану після обробки, примусово встановити на наступну операцію витяжки, вона, швидше за все, потріскається, порветься в кутах або продемонструє надмірне пружне повернення, що порушить точність розмірів. Відпал діє як металаургійна кнопка скидання. Шляхом термічної обробки деталі виробники можуть стерти історію холодної обробки, знову розм'якшивши метал до формовного стану.

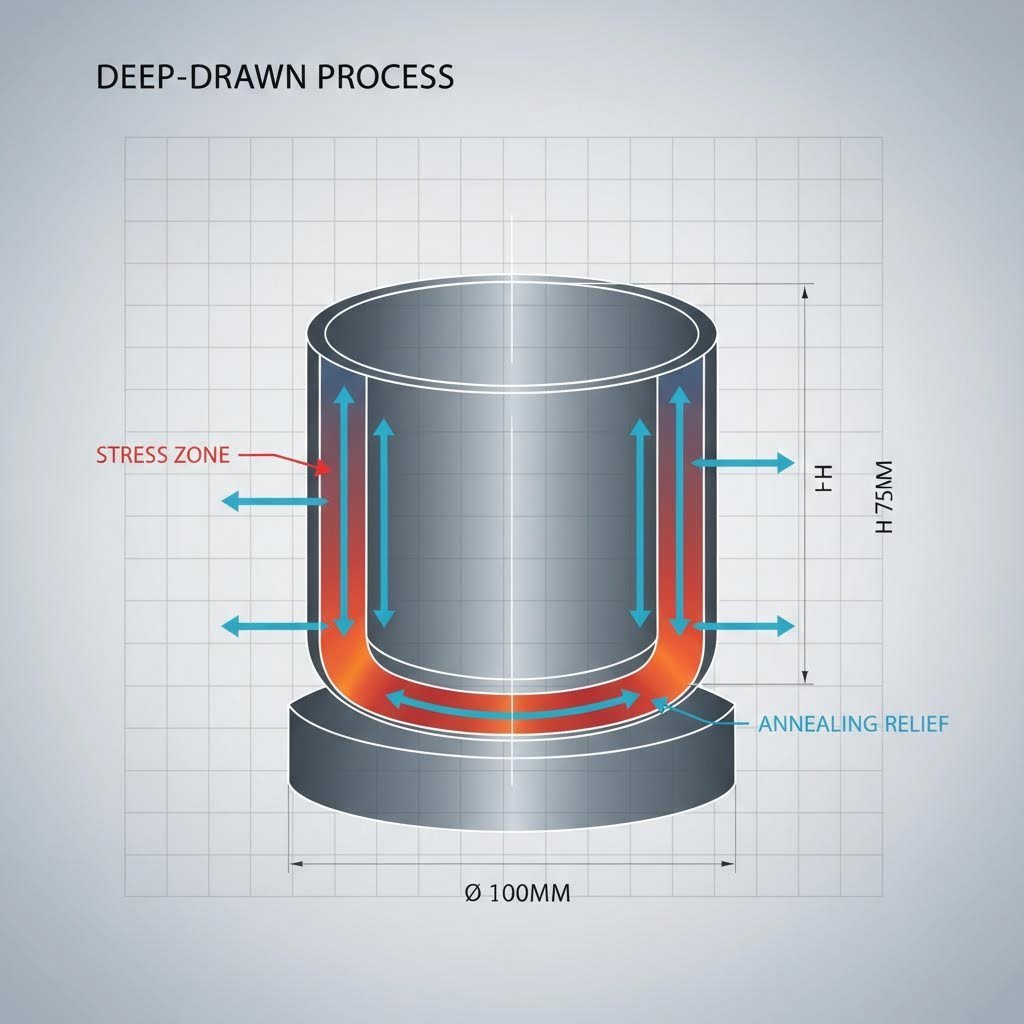

Економічний вплив цього процесу є значним. Хоча відпал додає етап до технологічного процесу виробництва, він значно зменшує рівень браку та продовжує термін служби інструменту. Для складних геометрій, що потребують глибокого витягування — таких як важелі підвіски автомобілів або банки для напоїв — відпал часто є єдиним чинником, який дозволяє металу розтягуватися за межі його початкових меж пластичності без структурного руйнування.

Життєвий цикл відпалювання: 3 технічні етапи

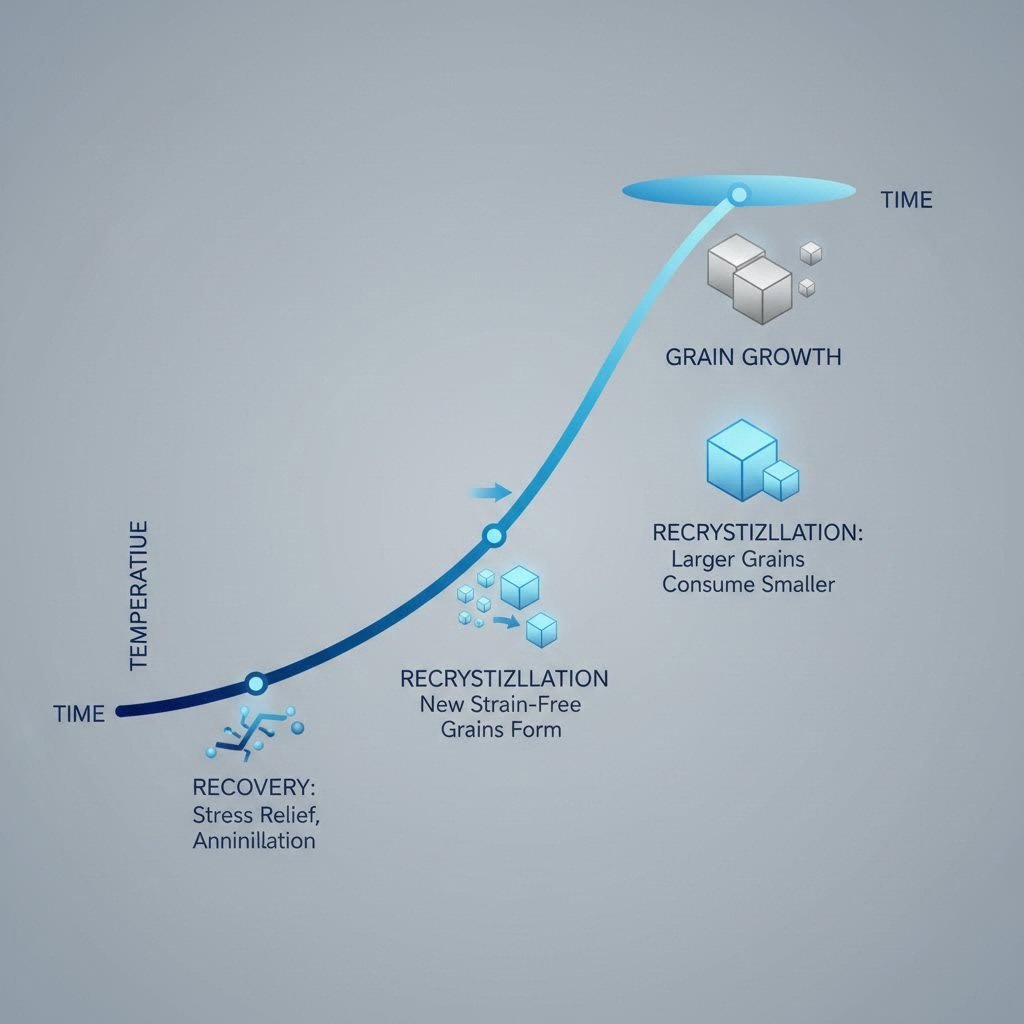

Неозброєним оком відпал здається простим циклом нагрівання та охолодження. Однак на мікрорівні відбуваються три окремі металургійні процеси, які визначають кінцеву якість штампованої деталі.

1. Фаза відновлення

Перший етап, відомий як відновлення, відбувається при нижчих температурах. У цьому випадку піч забезпечує лише достатню кількість теплової енергії, щоб привести в рух атоми всередині металевої ґратки. Внутрішні напруження, що виникли під час початкових проходів штампування, зникають, коли атоми переміщуються до більш стабільних позицій. Важливо, що видима зерниста структура залишається в цілому незмінною на цьому етапі, проте електрична та теплова провідність матеріалу починають покращуватись, підготовлюючи матрицю до структурних перетворень.

2. Фаза рекристалізації

Це критичний поріг для застосувань штампування. Коли температура підвищується понад металеву температура рекристалізації спотворені, видовжені зерна, утворені внаслідок холодної обробки, замінюються новим набором безнапружених, рівновеликих зерен. Густина дислокацій різко знижується, а механічні властивості металу ефективно відновлюються. Для операцій глибокого витягування досягнення повної рекристалізації є обов'язковим, оскільки саме це відновлює пластичність, необхідну для наступної операції формування.

3. Фаза зростання зерна

Якщо матеріал надто довго витримують при температурі або перегрівають, новоутворені зерна почнуть поглинати одне одного, збільшуючись у розмірі. Хоча деяке зростання зерна є прийнятним, надмірне призводить до грубої мікроструктури. При штампуванні грубі зерна можуть спричинити ефект «покриття шкірою апельсина» — шорстку, текстуровану поверхню, що часто призводить до відбракування за косметичними дефектами або передчасного розриву. Точний контроль часу витримки має вирішальне значення, щоб зупинити процес до того, як зростання зерна погіршить якість поверхні.

Типи відпалювання у технологічних процесах штампування

Не всі процеси відпалювання мають однакове призначення. Інженери-штампувальники мають вибирати конкретний варіант, який відповідає обсягу їхнього виробництва та геометрії деталі.

- Міжопераційне (процесне) відпалювання: Це основний метод глибокого витягування. Коли для деталі потрібне відношення витягування, що перевищує межу формування металу, її штампують, піддають відпалюванню для відновлення пластичності, а потім штампують знову. Цей цикл дозволяє виготовляти видовжені форми, такі як гільзи або циліндри високого тиску, які неможливо отримати за одну операцію.

- Відпалювання для зняття напружень: На відміну від повного відпалювання, цей процес використовує нижчі температури для зняття залишкових напружень без зміни загальної твердості матеріалу чи структури зерна. Його часто застосовують після остаточної операції штампування, щоб запобігти деформації або розмірній нестабільності під час експлуатації.

- Періодичне та безперервне відпалювання: Вибір методу часто визначає швидкість виробництва. Партійне відпалювання полягає у нагріванні великих партій у герметичній пічі, що ідеально підходить для нижчих обсягів або деталей, які вимагають тривалого витримування. Навпаки, безперервне відпалювання передбачає подачу стрічки через тунельну піч, що ідеально узгоджується з високошвидкісними штампувальними лініями.

Для виробників, які масштабуються від прототипування до масового виробництва, здатність керувати цими змінними термічною обробкою є ключовим фактором відмінності. Провідні постачальники для автопрому, такі як Shaoyi Metal Technology використовують ці інтегровані можливості для поставки складних компонентів — від прототипів до мільйонів одиниць, сертифікованих за IATF 16949, забезпечуючи, що навіть високотоннажні деталі, як-от підрами, зберігають критичну пластичність та структурну цілісність протягом усього процесу формування.

Матеріал-специфічні рекомендації

Успішне відпалювання вимагає дотримання суворих температурних діапазонів, які підбираються відповідно до хімічного складу сплаву. Відхилення від цих діапазонів може призвести до неповного розм'якшення або плавлення.

| Сімейство матеріалів | Наближена температура відпалювання | Метод охолодження | Розгляд маркування |

|---|---|---|---|

| Вуглецева сталь | 700°C 900°C | Повільно (холодне печ) | Потрібна контрольована атмосфера для запобігання важкого розщеплення (окислення). |

| Алумінієвими сплавами | 300°C 410°C | Охолодження повітрям | Втяглене температурне вікно; перегрівання може назавжди знизити міцність. |

| Мідь / латунь | 370°C 650°C | Швидке гашення або повітря | Швидке охолодження може допомогти запобігти окисленню шкір; дуже сприйнятливий до згорання. |

| Нержавіюча сталь (серия 300) | 1010°C – 1120°C | Швидке гартування | Повинно швидко охолоджуватися, щоб запобігти виділенню карбідів, які знижують стійкість до корозії. |

Алюміній потребує особливої обережності, оскільки температура відпалу набагато ближча до точки плавлення, ніж у сталі. Необхідне точне керування піччю, щоб запобігти провисанню або деформації виробу під власною вагою.

Відпалювання проти загартування проти нормалізації

Часто існує плутанина між цими видами термічної обробки, однак їхні цілі в контексті штампування є прямо протилежними.

- Нагрівання становить приблизно м'якшення . Виконується перед або між етапах штампування для максимізації формовальності. Мета полягає в тому, щоб зробити метал якомога більш пластичним.

- Витвердження виконується після загартування. Якщо штампований виріб піддається термообробці для отримання твердості (мартенситний стан), він стає крихким. Відпускання передбачає обережне повторне нагрівання, щоб пожертвувати трохи твердості на користь міцності, запобігаючи руйнуванню при ударі.

- Нормалізація передбачає нагрівання сталі та охолодження її на повітрі для уточнення розміру зерна та отримання однорідної мікроструктури. Хоча це відновлює певну пластичність, отриманий метал є твердішим і міцнішим, ніж відпалений. Його часто використовують для конструкційних деталей, які потребують вищої міцності, тоді як відпал застосовують для деталей, які мають мати максимальну деформованість.

Діагностика: дефекти та контроль якості

Навіть за наявності встановлених параметрів можуть виникати дефекти при відпалі. Своєчасне виявлення цих симптомів дозволяє врятувати партії від попадання до браку.

Окиснення та шаруватість

Якщо деталі виходять з печі з лущеною темною кіркою, це свідчить про неконтрольовану атмосферу. Для прецизійних штампувань така окалина псуює поверхневий стан і пошкоджує матриці. Рішення полягає у використанні вакуумної печі або інертної газової атмосфери (азот/водень) для захисту поверхні металу під час витримки.

Ефект «помаранчевої шкірки»

Шорстка, текстурована поверхня, що з'являється на радіусі витягнутої деталі, зазвичай вказує на надмірний ріст зерна. Це свідчить про те, що температура відпалу була занадто високою або час витримки занадто довгим. Зменшення часу циклу дозволить зберегти дрібну структуру зерна та гладку поверхню.

Нестабільна твердість

Якщо одна частина партії формування ідеально, тоді як інша тріскається, у пічному обладнанні може бути неоднорідний розподіл температури (холодні ділянки). Регулярне термічне профілювання печі та забезпечення правильного розташування деталей у корзині мають важливе значення для однорідної рекристалізації.

Майстерність у металургії для успішного штампування

Відпал – це більше, ніж просто нагрівання; це стратегічна можливість для складного формування металу. Розуміючи взаємодію між наклепом і рекристалізацією, інженери можуть розширити межі можливого при штампуванні металу. Незалежно від того, чи йдеться про зняття напруженості у простому кронштейні, чи про багатоступеневе витягування глибокого судини, правильне застосування відпалу забезпечує те, що метал працює разом з пресом, а не проти нього. Успіх полягає в деталях: точний контроль температури, відповідний вибір атмосфери та сувора перевірка якості.

Поширені запитання

1. Що відбувається на етапі відпалу?

Під час процесу відпалювання метал нагрівають до певної температури, при якій атоми всередині його кристалічної решітки отримують достатньо енергії для міграції та перебудови. Цей процес усуває дислокації, спричинені попередньою холодною обробкою, ефективно знижуючи внутрішні напруження. Утворюються нові, вільні від напружень, зерна (рекристалізація), що відновлює м’якість і пластичність металу, готуючи його до подальшої деформації.

2. Чи робить відпалювання метал твердішим чи м'якшим?

Відпалювання робить метал м'якшим. Його основне призначення — зменшити твердість і крихкість, викликані наклепом. Відновлюючи природну пластичність металу, відпалювання робить матеріал більш оброблюваним і легшим у різанні, формуванні чи штампуванні без ризику тріщин. Якщо потрібно збільшити твердість металу, слід використовувати інший процес, наприклад, загартування та відпускання.

3. Скільки разів можна відпалювати метал?

Загалом не існує теоретичних обмежень щодо кількості разів, скільки можна піддавати метал відпалюванню. Цей процес є «скиданням» структури зерен матеріалу. У складних операціях глибокої витяжки деталь може багаторазово штампуватися, піддаватися відпалюванню та повторно штампуватися, доки не буде досягнута остаточна форма. Однак кожен цикл потребує витрат енергії та часу, тому виробники оптимізують процес, щоб звести до мінімуму кількість необхідних операцій відпалювання.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —