Titanyum Presleme Otomotiv Performansı: Mühendislik Kılavuzu

Özet

Otomotiv performansı için titanyum presleme modern araç mühendisliğinde kritik bir avantaj sunar: çeliğe kıyasla %40-50 ağırlık azaltımı sağlarken üstün ısı ve korozyon direncini korumayı başarır. Mühendisler ve satınalma görevlileri için bu sürecin uygulanabilirliği doğru kaliteyi seçmeye bağlıdır—genellikle derin çekme için Grade 2 (CP) veya boru üretimi için Grade 9 (Ti-3Al-2.5V)—ve Grade 5 (Ti-6Al-4V) üretim zorluklarını başarıyla yönetebilmektedir.

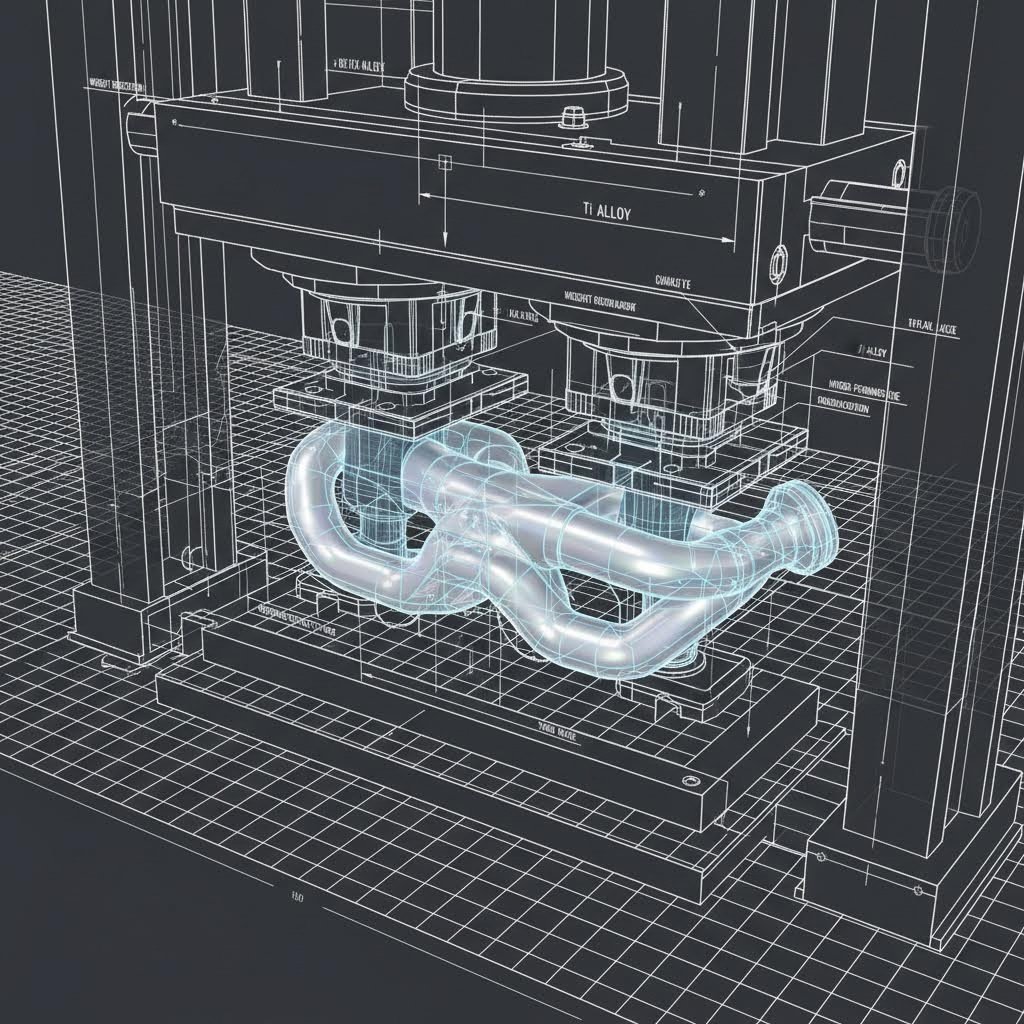

Titanyum daha hafif egzoz sistemleri, supap tutucuları ve süspansiyon bileşenlerine olanak tanısa da, yüksek yaylanma ve yapışma sorunlarını yönetmek için özel presleme teknikleri gerektirir. Başarılı uygulama, hassas parçaların yüksek performanslı ortamlardaki zorluklara dayanabilmesi için kalıp uzmanlığı, uygun yağlama ve genellikle sıcak şekillendirme kabiliyetini gerektirir.

Performansın Fiziği: Neden Titanyumu Presleriz?

Otomotiv performansı peşinde koşarken, kütle düşmandır. Titanyum, yaklaşık 4,51 g/cm³ yoğunluğa sahiptir ve yapısal bütünlüğü feda etmeden çeliğin (7,8 g/cm³) yaklaşık %56'sına karşılık gelir. Bu özel mukavemet (mukavemet-ağırlık oranı), aracı hafifletmede vazgeçilmez hale getirir ve bu da doğrudan daha iyi ivmelenme, fren mesafesi ve yakıt verimliliği anlamına gelir.

Statik ağırlık azlığının ötesinde, titanyum hareketli ve süspansiyon dışı kütlenin azaltılmasında kilit bir rol oynar. Motor uygulamalarında, daha hafif supap mekanizması bileşenleri (örneğin preslenmiş supap yay tutucular) daha yüksek devir sınırları ve daha hızlı gaz tepkimesi sağlar. Süspansiyon sistemlerinde ise çelik braket veya yayların titanyumla değiştirilmesi süspansiyon dışı ağırlığı azaltarak süspansiyonun yol yüzeyindeki değişimlere daha hızlı tepki vermesini, dolayısıyla tutuşma ve yönlendirme hassasiyetini artırır.

Isıl kararlılık başka bir belirleyici faktördür. 150 °C'nin üzerinde önemli ölçüde mukavemet kaybeden alüminyumun aksine, titanyum alaşımları 400 °C'yi aşan sıcaklıklarda mekanik özelliklerini korur. Bu da damgalanmış titanyumu çarpılmadan veya hasar görmeden aşırı termal çevrimlere dayanması gereken ısı kalkanları ve egzoz bileşenleri için ideal hale getirir.

Malzeme Seçimi: Kaliteyi Geometriye Uydurma

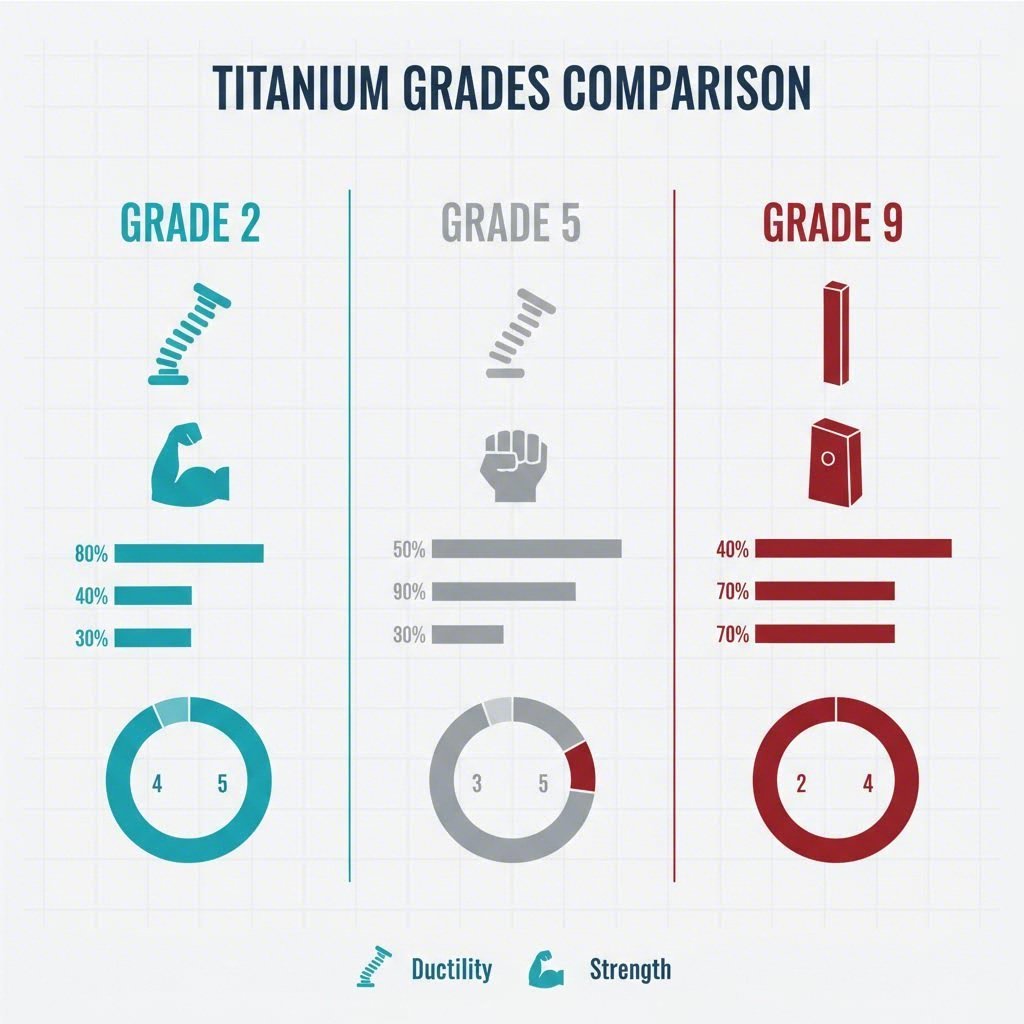

Tüm titanyumlar her damgalama işlemi için uygun değildir. Bir projenin başarısı genellikle bileşenin performans gereksinimleri ile şekillendirilebilirliğini dengeleyen bir kalite seçmeye bağlıdır.

- Kalite 1 ve 2 (Ticari Saflıkta): Bunlar titanyum damgalamanın "çalışkan atlarıdır". Kalite 2, susturucu kabukları, ısı kalkanları ve karmaşık braketler gibi derin çekme gerektiren parçalar için tercih edilen, mukavemet ve süneklik arasında dengeli bir kombinasyon sunar. Genellikle standart kalıp ayarlamalarıyla soğuk damgalama yapılabilir.

- Kalite 5 (Ti-6Al-4V): Yüksek mukavemet gerektiren uygulamalarda en yaygın alaşım olan Grade 5, üstün çekme mukavemeti sunar ancak önemli zımbalama zorlukları ortaya koyar. Oda sıcakındaki düşük sünekliği genellikle çatlamayı önlemek için sıcak damgalama (yüksek sıcaklıklarda şekillendirme) gerektirir. Genellikle sabitleyiciler ve bağlantı çubuğu şimleri gibi yüksek gerilimli yapısal bileşenlerde kullanılır.

- Grade 9 (Ti-3Al-2.5V): Sıkça "ortakar" olarak adlandırılan Grade 9, Grade 2'nin şekillendirilebilirliği ile Grade 5'in mukavemeti arasında köprü görevi görür. Hidrolik borularında, egzoz borularında ve CP sınıflarının sağlayabileceğinden daha yüksek basınç direnci gerektiren hafif yapısal zımbalamalarda yaygın olarak kullanılır.

- Beta Alaşımlar (örneğin, Ti-15-3): Bu alaşımlar soğuk şekillendirilebilir ve ısıl işlem uygulanabilir olduğundan, yüksek esneklik gerektiren zımbalanmış yaylar ve karmaşık klipsler için mükemmel adaylardır.

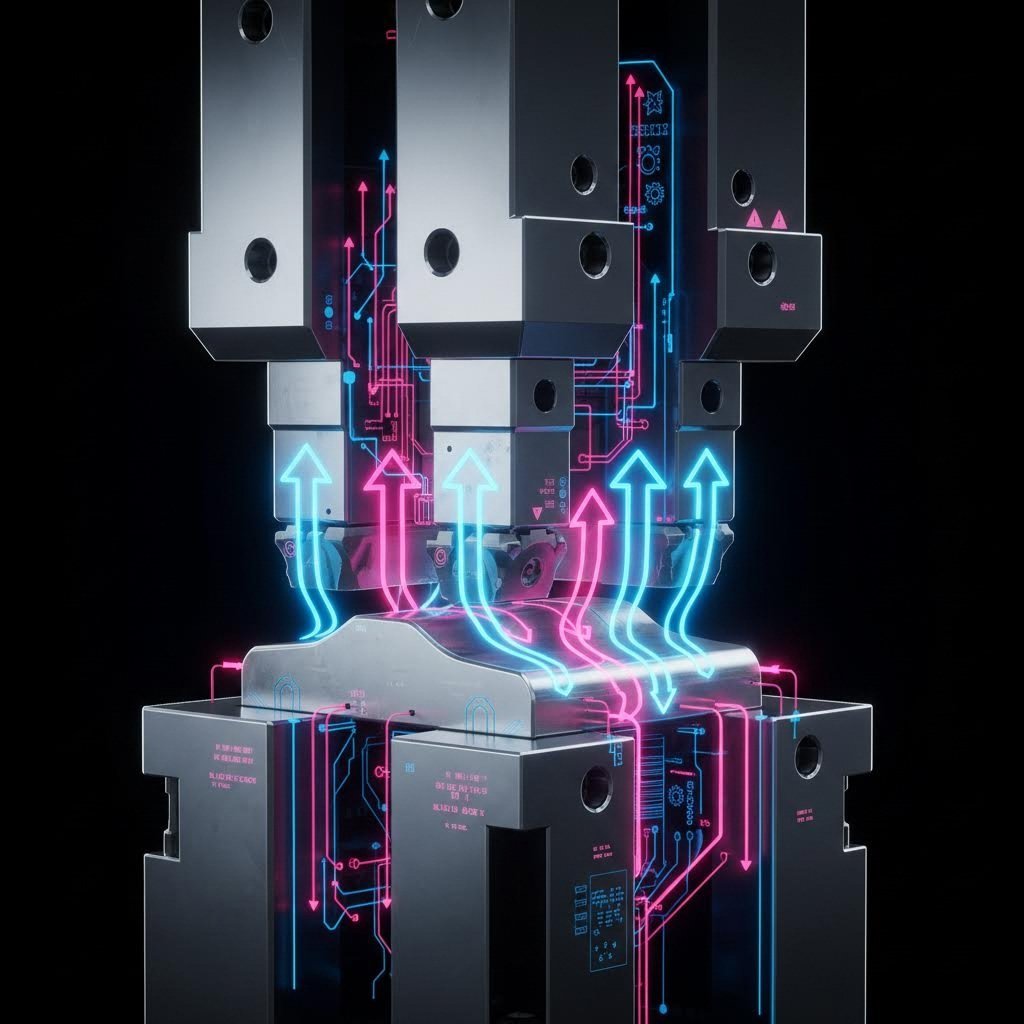

Mühendislik Zorlukları: Yaylanma ve Galling

Titanyumun preslenmesi, elastisite modülünün düşük olması ve kimyasal reaktivitenin yüksek olması olmak üzere iki temel fiziksel özellik nedeniyle çelik veya alüminyumun preslenmesinden temelde farklıdır.

Yaylanmanın Yönetimi

Titanyumun Young modülü, çeliğin yaklaşık yarısı kadardır. Bu "esneklik" malzemenin şekillendirildikten sonra orijinal şekline dönme eğiliminde olduğu anlamına gelir. Presleme işlemlerinde bu, ciddi yaylanmaya neden olur. Mühendislerin bu duruma karşı koymak için önemli miktarda aşırı büküm payları içeren kalıplar tasarlamaları gerekir. Karmaşık geometriler için son şeklin verilmesi ve iç gerilmelerin giderilmesi amacıyla sıcak kalıplama (parçanın sıcaklığa maruz bırakılırken kalıpta tutulması) sıklıkla gereklidir.

Galling Oluşumunun Önlenmesi

Titanyum, takım çeliğine karşı yapışma veya "gall" oluşma eğilimiyle ünlüdür. Yüksek basınç altında koruyucu oksit tabaka soyulur ve reaktif metal kalıba soğuk kaynak yapar. Bunu önlemek için üreticiler, Molibden Disülfür (Moly) veya grafit bazlı yağlayıcılar gibi gelişmiş yağlama stratejilerini kullanır. Ayrıca, takımlar sıklıkla Titanyum Karbo-Nitrür (TiCN) veya Elmas Benzeri Karbon (DLC) ile kaplanır ve bazı durumlarda, doğal yağlamayı sağlamak ve adezif aşınmayı önlemek amacıyla bronz kalıp gömlekleri kullanılır.

Temel Otomotiv Uygulamaları

Titanyum preslenmiş parçalar, maliyet ile performans arasındaki dengenin haklı çıkartılabildiği alanlarda kullanılır. Yüksek performanslı ve lüks araçlarda bu bileşenler, ağırlık hedeflerine ulaşmak açısından kritik öneme sahiptir.

| Sistem | Bileşen | Genel Kalite | Performans Avantajı |

|---|---|---|---|

| Tüp | Susturucu kabukları, ısı kalkanları | Sınıf 2 (CP) | Korozyon direnci, paslanmaz çeliğe kıyasla %40 hafiflik |

| Motor | Supap yay tutucuları, rondelalar | Sınıf 5 / Beta | Daha yüksek RPM sınırı, azaltılmış sürtünme |

| Şasi | Fren rondelaları, bağlantı parçaları | Sınıf 2 / 9 | Süzülmüş ağırlığın azaltılması, termal yalıtım |

| Bağlayıcılar | Pul, klipsler | 5. Sınıf | Yüksek sıkma yükü koruma, korozyon yok |

Maliyet Analizi ve Tedarik Stratejisi

Titanyum presleme işleminin ekonomik gerçekliği, daha yüksek başlangıç maliyetlerini içerir. Hammaddelerin fiyatı çeliğin 10 ile 20 katı kadar olabilir ve metalin aşındırıcı yapısı nedeniyle kalıp ömrü daha kısadır. Ancak performans uygulamalarında yaşam döngüsü değeri—yakıt tasarrufu, dayanıklılık ve rekabet avantajı olarak ölçülen—genellikle başlangıçtaki maliyeti karşılar.

Tedarikçileri değerlendirirken, sıcak şekillendirme ve kontrollü atmosferli tavlamayı anlayan ortaklara yönelin. Shaoyi Metal Technology , örneğin, hızlı prototiplemeye kadar uzanan ve yüksek hacimli üretime kadar olan özel otomotiv presleme kabiliyetleri sunar. IATF 16949 sertifikalı tesisleri, 600 tona kadar preslerle donatılmıştır ve kesin titanyum bileşenlere ihtiyaç duyan OEM'ler ile küresel standartlara tam uyum arasında köprü kurar. Mühendislik hizmetlerini burada doğrulayın karmaşık malzeme zorluklarını nasıl ele aldıklarını görmek için.

Titanyum çapakların uzaklaştırılması zor olabilir ve özel çapak giderme süreçleri gerektirebilir, bu yüzden kesme ve yüzey işleme gibi ikincil işlemlerin yapılabilirliğini her zaman doğrulayın.

Özet: Titanyum Sacı Dövme İşlemi Mümkün mü?

Titanyum sacı dövme işlemi artık sadece havacılık ve Formula 1 için ayrılmış değil. Doğru kalite seçimi ve süreç kontrolü ile yüksek performans otomotiv uygulamaları için uygun bir seri üretim teknolojisidir. Anahtar, şekil verilebilirlik açısından imalat gerçeklikleriyle Grade 5 mukavemet arzusunu dengelemekte yatmaktadır ve genellikle Grade 9 ya da optimize edilmiş Grade 2 tasarımlarla en uygun noktaya ulaşmaktadır. Otomobil üreticilerin elektrikli araç menzili ve emisyon uyumu için hafiflik hedeflerini sürdürmeleriyle birlikte, sacı dövme titanyum bileşenler giderek daha merkezi bir rol oynayacak.

Sıkça Sorulan Sorular

1. Titanyum, otomobil gövdesinin tamamında neden kullanılmıyor?

Titanyum, olağanüstü bir dayanım-ağırlık oranına sahip olsa da yüksek ham madde maliyeti ve karmaşık işleme gereksinimleri nedeniyle seri üretim araç gövdeleri için ekonomik olarak pratik değildir. Büyük panellerin imalatı, aşırı pres kuvvetleri ve pahalı sıcak şekillendirme kalıpları gerektirir ve bu da aracı tüketici ulaşımının çok ötesine çıkarır.

2. Titanyumun basımının ana dezavantajları nelerdir?

Birincil dezavantajlar, tolerans kontrolünü zorlaştıran yüksek yaylanma ve kalıp aşınmasını artıran talaşlanma riskidir. Ayrıca titanyumun çelikten daha düşük şekillendirilebilirliği vardır ve bu nedenle derin çekmeler genellikle çatlakları önlemek için ara tavlamalı çok aşamalı süreçler gerektirir.

3. Titanyum basım parçaları kaynak yapılabilir mi?

Evet, titanyum kaynak yapılabilir, ancak kesinlikle kontrollü bir ortam gerektirir. Oksijen, sıcak titanyumun "düşmanıdır"; 400°C'nin üzerinde hızla oksijen emerek gevrekleşmeye neden olur. Bu nedenle, malzemenin sünekliğini ve mukavemetini korumak amacıyla kaynak işlemi mutlaka inert argon atmosferinde ya da vakum odasında yapılmalıdır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —