Sac Çelik Lazer Kesim Sırları: Fiber mi CO2 mi ve Her Birinin Öne Çıkacağı Durumlar

Çelik Sac Lazer Kesiminin Modern İmalatta Gerçekten Anlamı Nedir

Yanmış tereyağına sıcak bir bıçak gibi katı çeliğin içinden geçen yoğunlaştırılmış ışık hüzmesini hiç izlediniz mi? Bu, çelik sac lazer kesme işlemlerinde tam olarak olan şeydir ve üreticilerin hassas metal imalatına nasıl yaklaştığını dönüştürmektedir hassas metal şekillendirme yaklaşımı .

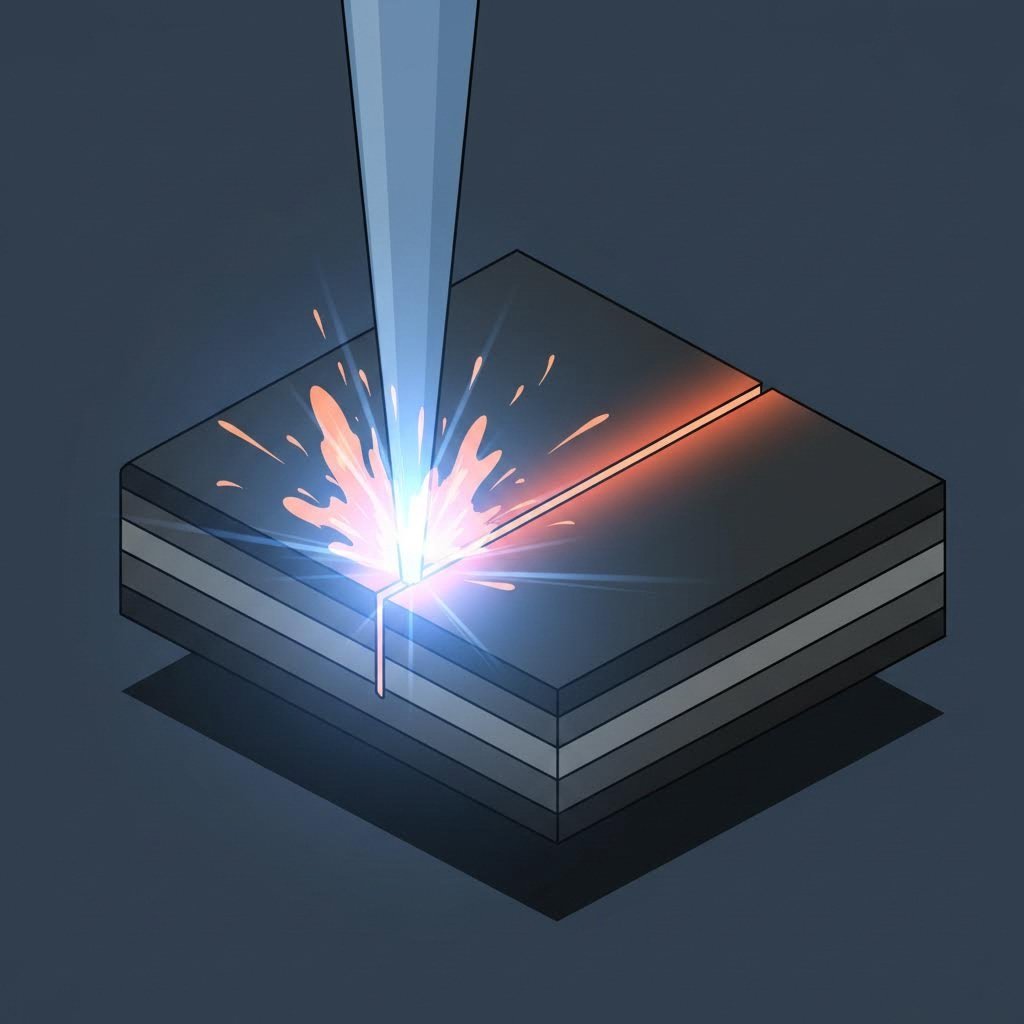

Çelik sac lazer kesimi, yüksek güçlü odaklanmış bir lazer ışınının malzemeyi eriterek, yakarak veya buharlaştırarak programlanmış bir yol boyunca kesmesini ve yardımcı gazların erimiş malzemeyi üfleyerek son derece temiz ve doğru kesimler oluşturmasını sağlayan bir hassas termal kesim işlemidir.

Bu işlem, sayısız sektörde çelik imalatının altın standardı haline gelmiştir. Peki bunu bu kadar devrimci kılan nedir? Bilimi parçalayalım ve günümüz imalat dünyasında neden hassasiyetin daha da fazla önemli olduğunu keşfedelim.

Lazer Işını Çelik Kesmenin Bilimi

Binlerce ampulün enerjisini bir insan saçından daha dar bir hüzme içinde odaklamayı hayal edin. Bir lazer kesici metal bir levhayı işlerken temelde bunu yapar. 'Lazer' terimi, 1960 yılında icadından bu yana büyük ölçüde gelişen Işımanın Uyarılmış Emisyon ile Kuvvetlendirilmesi anlamına gelir.

İşlem pratikte şu şekilde çalışır:

- Bir lazer rezonatörü yoğunlaştırılmış yüksek güçlü bir ışık hüzmesi üretir

- Aynalar ve odaklama lensleri bu hüzmenin yönünü belirler ve inanılmaz derecede küçük bir odak noktasında yoğunlaştırır

- Odaklanmış hüzme çeliği erime veya buharlaşma noktasına kadar hızlıca ısıtır

- Yardımcı gazlar (genellikle oksijen veya azot) erimiş malzemeyi üfleyerek uzaklaştırır

- CNC kontrollü hareket, lazeri programlanmış kesim yolunda yönlendirir

Sonuç nedir? Geleneksel kesme yöntemlerinin hiçbir şekilde ulaşamadığı +/- 0,01 inçten daha düşük toleranslarda kesimler. Bu düzeydeki hassasiyet, karmaşık geometriler ve sıkı toleranslar gerektiren sac metal imalat projeleri için lazer teknolojisini ideal hale getirir.

Çelik kesim alanında iki ana lazer türü ön plana çıkar: fiber lazerler ve CO2 lazerler. Fiber lazerler, ışığı güçlendirmek için nadir toprak elementleriyle katkılı optik lif kullanır ve 1,06 mikron dalga boyunda ışın üretir. 1964 yılında Bell Labs'te Kumar Patel tarafından geliştirilen CO2 lazerler ise 10,6 mikron dalga boyunda bir infrared ışın oluşturmak için gaz deşarjı kullanır. Her bir dalga boyu çelik yüzeyleriyle farklı şekilde etkileşime girer ve bu fark, belirli uygulamalar için doğru metal kesim makinesi seçilirken kritik bir önem taşır.

Modern İmalatta Neden Hassasiyet Önemlidir

Şunu merak ediyor olabilirsiniz: milimetrenin bir bölümü gerçekten bu kadar fark yaratır mı? Modern imalatta kesinlikle evet.

Parçaların mikroskobik toleranslarla birbirine oturması gereken otomotiv bileşenlerini veya yapısal bütünlüğün tam olarak belirlenmiş özelliklere bağlı olduğu havacılık uygulamalarını düşünün. Plazma veya mekanik kesme gibi geleneksel kesim yöntemleri, montaj sırasında önemli sorunlara yol açabilecek varyasyonlar yaratabilir.

Lazer kesme, birkaç temel avantaj sayesinde bu endişeleri ortadan kaldırır:

- Tutarlılık: Her kesim aynı programlanmış yolu takip eder

- Minimum malzeme distorsiyonu: Odaklanmış ısı bölgesi bükülmeyi azaltır

- Karmaşık geometri kapasitesi: Mekanik kesme ile imkânsız olacak kadar karmaşık desenler

- Azaltılmış ikincil işlem gerektirme: Temiz kenarlar genellikle ek işleme gerek duymaz

Bu hassasiyet doğrudan maliyet tasarrufuna dönüşür. Parçalar ilk seferde doğru şekilde oturduğunda üreticiler, yeniden işlenmeyi ortadan kaldırır, hurda oranlarını düşürür ve üretim süreçlerini hızlandırır. Günümüz rekabetçi piyasasında metal şekillendirme yapan işletmeler için bu tür verimlilikler sadece isteğe bağlı değil—yaşamları için hayati öneme sahiptir.

Aşağıdaki bölümlerde fiber ve CO2 lazerler arasındaki farkları inceledikçe, doğru teknolojiyi seçmenin malzeme kalınlığı, üretim hacmi ve istenen kenar kalitesi gibi faktörlere bağlı olduğunu keşfedeceksiniz. Bu nüansları anlamak, lazer teknolojisiyle çelik imalatını ustaca yapmanın ilk adımıdır.

Çelik Saclar Üzerinde Fiber Lazer ile CO2 Lazer Karşılaştırması

Demir projeniz için lazer kesmenin doğru yol olduğuna karar verdiniz—ancak hangi tür lazeri seçmelisiniz? Bu soru dünya genelinde imalathanelerde sayısız tartışmaya neden olmuştur ve bunun iyi bir sebebi vardır. Fiber ve CO2 lazerler arasındaki fark sadece teknik jargon değildir; doğrudan kesme hızınızı, işletme maliyetlerinizi ve nihai kenar kalitenizi etkiler.

Karmaşayı ortadan kaldırıp her bir teknolojinin tam olarak ne zaman üstün olduğunu inceleyelim.

Çelik Sac İşleme İçin Fiber Lazer Avantajları

Fiber lazerler, son on yılda üreticilerin metal lazer kesimine yaklaşımını kökten değiştirdi. Sırları nedir? Çeliğin olağanüstü verimli bir şekilde soğurduğu yaklaşık 1,06 mikron dalga boyu. Bu daha kısa dalga boyu, ışının daha dar odaklanmasına ve malzeme içinde daha derin nüfuz etmesine olanak tanır— daha temiz kesimlere ve daha hızlı işleme hızlarına dönüşür .

Fiber teknolojisiyle çalışan bir metal lazer kesim makinesi kullandığınızda birkaç belirgin avantaj fark edeceksiniz:

- Enerji Verimliliği: Fiber lazerler giriş gücünün %30'una kadarını kullanışlı lazer çıkışına dönüştürürken, CO2 sistemleri sadece %10-15 oranında dönüştürür; bu da elektrik maliyetlerinizi yarıya indirebilir

- İnce malzemelerde üstün hız: 6 mm'den ince çelik levhalar işlenirken fiber lazerler benzer CO2 ünitelerinden 2-3 kat daha hızlı çalışabilir

- Minimum Bakım: Katı hal tasarımı ayna ayarlarını ve gaz dolumlarını ortadan kaldırır ve haftalık bakımı 4-5 saatten (CO2 için) 30 dakikadan az süreye düşürür

- Uzun ömür: Fiber lazer kesim makineleri önemli bir servise ihtiyaç duyulana kadar 25.000 ile 100.000 saat arasında güvenilir şekilde çalışabilir

Bu hikayenin büyük kısmını ışın teslim sistemi anlatır. Fiber lazerler, optik yolun tamamını korumalı fiber optik kablolar aracılığıyla geçirerek kirleticilerden tamamen korur. Bu monolitik yapı, daha az hareketli parça, azaltılmış aşınma ve zorlu atölye ortamlarında bile sürekli çıktı kalitesi anlamına gelir.

İnce ile orta kalınlıkta çelikleri yüksek miktarda işleyen atölyeler için, fiber teknolojisi kullanan bir metal lazer kesim makinesi genellikle en iyi yatırım getirisini sağlar. Her levha işlemde hız avantajı katlanarak artar ve düşük işletme maliyetleri yıl boyu tasarruf etmeye devam eder.

CO2 Lazerlerin Hâlâ Mantıklı Olduğu Durumlar

Henüz CO2 teknolojisini hesaba katmayın. Fiber lazerler başlıkları ele geçirmiş olsa da, CO2 sistemleri belirli uygulamalarda değerli çalışan işçiler olarak kalmaya devam eder.

CO2 lazerler, elektrikle uyarılan bir gaz karışımından 10,6 mikron dalga boyunda kızılötesi ışık üreterek ışınlarını oluşturur. Bu daha uzun dalga boyu, fiberin daha kısa dalgaboyuna kıyasla çeliğe aynı ölçüde iyi soğurulmasa da göz önünde bulundurulması gereken benzersiz özellikler sunar:

- Güç ölçeklenebilirliği: Yüksek güçlü CO2 lazerler onlarca kilovatlık güç sağlayabilir ve bazen rekabetçi fiyat noktalarında fiber teknolojisinin sunduğunun bile önüne geçebilir

- Malzeme Çeşitliliği: Aynı CO2 lazer metal kesme makinesi ahşap, akrilik ve tekstil gibi metal olmayan malzemeleri de işleyebilir—çeşitli malzeme ihtiyaçları olan atölyeler için idealdir

- Kanıtlanmış teknoloji: On yıllar süren gelişim, CO2 sistemlerinin iyi anlaşılması ve yaygın operatör uzmanlığının mevcut olması anlamına gelir

Ancak CO2 lazerler daha fazla dikkat gerektirir. Işın iletimi, zamanla kirlenme biriktiren korugasyonların içinde bulunan büküm aynalarına dayanır. Sıcaklık dalgalanmaları aynaları bozarak güç iletimini azaltabilir ve ışının hizalanmasını bozabilir. En maliyetli sorun, yansıyan lazer ışığının pahalı osilatörü hasar vermesidir; bu risk fiber sistemlerde büyük ölçüde önlenir.

Sermaye maliyetleri ödenmiş CO2 ekipmanına sahip olan işletmeler için, bu makineleri uygun uygulamalarda kullanmaya devam etmek genellikle mali açıdan mantıklıdır. Benzer şekilde, küçük ölçekli işler için masaüstü fiber lazer ve üretim için daha büyük bir kesme makinesi metal sistemi isteyen atölyeler, hibrit yaklaşımların değerli bulabilir.

| Performans Kategorisi | Fiber Laser | Co2 laser |

|---|---|---|

| Kesme Hızı (İnce Çelik <3mm) | 2-3x daha hızlı | Temel hız |

| Kesme Hızı (Kalın Çelik >12mm) | Biraz daha hızlıya kıyasla | Geleneksel olarak daha güçlü, fark şimdi kapandı |

| İşletme Masrafları | Elektrik tüketiminde %50'ye kadar düşüş | Daha yüksek enerji kullanımı, gaz takviyesi gerekir |

| Çelik Üzerinde Kenar Kalitesi | Mükemmel, minimum ısı etkilenmiş bölge | İyi, biraz daha geniş ısı etkili bölge |

| Malzeme çok yönlülüğüne vurgu yapın | Metal için optimize edilmiş | Metaller ve metal olmayan malzemeler işler |

| Bakım süresi | <30 dakika haftada | haftada 4-5 saat |

| Beklenen Hayat Süresi | 25.000-100.000 saat | 10.000-20.000 saat |

Dalga boyu farkı, her lazerin sacınızla nasıl etkileşime girdiğini nihayetinde belirler. Fiber'in 1,06 mikron dalga boyu, metalik malzemeler tarafından kolayca emilir ve minimal ısı etkili bölgeler ile hassas kesimler üretir. CO2'nin 10,6 mikron dalga boyu, sac üzerinde benzer sonuçlar elde etmek için daha fazla enerji gerektirir ancak malzeme türleri arasında çeşitlilik önemli olduğunda üstünlük sağlar.

Bu farklılıkları anlamak, doğru teknolojiyi çelik kalitenize ve kalınlık ihtiyaçlarınıza uygun hale getirmenize yardımcı olur—ki bununla ilgili bir sonraki adımda tam olarak ilgileneceğiz.

Lazer Kesim Başarısı İçin Doğru Çelik Kalitesini Seçme

İşte amatör imalatçıları deneyimli profesyonellerden ayıran bir soru: lazer kesim için seçtiğiniz çelik gerçekten önemli mi? Cevap sizi şaşırtabilir—malzeme seçimi, lazerin bile ateşlenmesinden önce tüm projenizi başarısızlığa uğratabilir.

Lazer işleme açısından tüm çelikler eşit yaratılmamıştır. 'Lazer kalitesi' çelik ile standart malzeme arasındaki farkı anlamak, her seferinde tutarlı ve yüksek kaliteli kesimlere ulaşmak için atacağınız ilk adımdır.

Karbon Çelik ve Paslanmaz Çelik Kesim Özellikleri

Paslanmaz çelik levhaları keserken, karbon çelikten temelde farklı bir malzemeyle uğraşıyorsunuz—ve lazer parametreleriniz bu farkı yansıtmalıdır.

Karbon çelik, halen lazer kesim işlemlerinin çalışkan atı tahmin edilebilir bileşimi ve nispeten düşük yansıtıcılığı, parametre optimizasyonunu henüz öğrenmekte olan operatörler için daha kolay bir ortam sağlar. Kesme işlemi sırasında oksijen yardımcı gazı, karbon çeliğiyle ekzotermik olarak tepkimeye girer ve aslında sürece enerji ekler, daha kalın kesitlerde daha hızlı kesme hızlarına olanak tanır.

Paslanmaz çelik sac metal, saygıyı gerektiren benzersiz zorluklar sunar:

- Yüksek Yansıtıcılık: 304 paslanmaz sac metal ve 316 paslanmaz çelik gibi östenitik kaliteler, fiber lazer enerjisinin %70'ine kadar yansıtabilir—karbon çeliğe kıyasla önemli ölçüde daha fazla

- Artan ergime viskozitesi: Krom ve nikel içeriği, yardımcı gaz tarafından üflenmesi zor olan daha kalın, yapışkan bir ergime havuzu oluşturur

- Cüruf oluşma eğilimi: Parametreler optimize edilmediği takdirde, viskoz ergime alt kesim kenarlarında "gözyaşı" şeklinde cüruf oluşturabilir

- Bileşim hassasiyeti: Aşırı lazer ısısında, çinko ve mangan gibi düşük kaynama noktasına sahip elementler tercihen buharlaşabilir ve bunun sonucunda kenar korozyon direnci etkilenebilir

Paslanmaz çelik sac metal nasıl başarıyla kesilir? Anahtar, parametre ayarlamada yatmaktadır. Daha yüksek lazer gücü, yansıtma kayıplarını telafi ederken, azot yardımcı gazı oksitlenmeyi önler ve malzemenin estetik görünümünü koruyan gümüşümsü beyaz kenarlar oluşturur. Yüzey görünümünün önemli olduğu fırçalanmış paslanmaz çelik sac uygulamalarında bu oksitlenme önleme özelliği daha da kritik hale gelir.

Galvanizli sac metal, başka bir değişken olan çinko kaplamayı getirir. Bu koruyucu tabaka, temel çeliğe göre daha düşük sıcaklıklarda buharlaşarak çinko dumanları oluşturur ve kesim kalitesini olumsuz etkileyebilir. Birçok imalatçı, bu zorluklarla başa çıkmak ve kenar kalitesini korumak için kesim hızının biraz daha yavaş tutulmasının ve havalandırmanın artırılmasının yararlı olduğunu düşünür.

Kesimden Önce Yüzey Hazırlığı Gereksinimleri

Çelik, çarpılmış, hadde pası kaplı veya yağlarla bulaşmışken bunun içinden kesmeye çalışın. En güçlü lazer bile bu tür koşullarda zorlanır ve ortaya çıkan kesimler bunu gösterir.

"Lazer kalitesi" çelik, işte tam olarak bu nedenle vardır. Steel Warehouse'a göre, lazer kalitesi malzeme, temper değirmeni, düzeltici, seviyelendirici ve sürekli döner makası içeren bir temper geçiş hattından özel işlem görerek geçer. Bu işlem, bobin belleğini ortadan kaldırır ve malzemenin işleme sırasında kesinlikle "masa gibi düz" yatmasını sağlar.

Düz olmak neden bu kadar önemlidir? Lazerin odak noktası, malzeme yüzeyine belirli bir mesafeye göre kalibre edilmiştir. Çelik çarpılırsa veya bobin belleğini korursa, bu odak mesafesi levha üzerinde değişiklik gösterir—böylece bazı bölgelerde tutarsız kesim kalitesi, daha geniş kerfler ve diğer bölgelerde potansiyel kesim hataları oluşur.

Herhangi bir çelik levha lazer kesimi işleminden önce, malzemenizi şu temel seçim kriterlerine göre değerlendirin:

- Kompozisyon doğrulaması: Çelik kalitesinin parametre ayarlarınızla eşleştiğinden emin olun—304 parametreleriyle 316 paslanmaz kesmek, düşük kaliteli sonuçlara neden olabilir

- Yüzey durumu değerlendirmesi: Lazer absorpsiyonunu etkileyebilecek hadde pası, pas, yağlar veya koruyucu kaplamalar açısından kontrol edin

- Kalınlık Tekdüzelik: Tek bir sacın farklı bölgelerindeki kalınlık değişiklikleri, odak sorunlarına ve kenar kalitesinde tutarsızlıklara neden olabilir

- Depolama hususları: Nemli ortamlarda depolanan çelik, kesim performansını etkileyebilecek yüzey oksidasyonu oluşturabilir

Hadde pası özel dikkat gerektirir. Bu oksit tabakası sıcak haddelenme sırasında oluşur ve lazer absorpsiyon özelliklerini önemli ölçüde etkileyebilir. Bazı işlemler temiz, pas içermeyen yüzeyler sağlamak için asitle yıkama ve yağlama işlemi uygulanmış çelik talep eder. Diğerleri hadde pasını parametre hesaplamalarına dahil eder, ancak bu genellikle biraz daha yüksek güç ayarları gerektirir.

Çelik kalınlığı ile malzeme sınıfı arasındaki etkileşim, en uygun kesme yaklaşımınızı belirler. Daha ince paslanmaz çelik sac, orta güçlerde azot yardımıyla temiz bir şekilde kesilirken, daha kalın kesitler sonuçta oksitlenmiş bir kenar oluşsa bile oksijen yardıma ihtiyaç duyabilir—kesim kalitesi ile işleme kapasitesi arasındaki bir uzlaşma durumudur. Karbon çelik benzer ölçekleme prensiplerini izler ancak genellikle daha geniş parametre pencerelerine tahammül eder.

Malzeme seçimini doğru yapmak, takip eden her şey için temeli oluşturur. Uygun çelik sınıfı ve yüzey hazırlığı sağlandıktan sonra bir sonraki adım, ekipmanınızın hangi kalınlık aralıklarını işleyebileceğini ve hangi parametrelerin en iyi sonuçları vereceğini anlamaktır.

Çelik Sac Kalınlığı Kapasiteleri ve Kesme Parametreleri

Mükemmel çelik kalitesini seçtiniz ve malzemeniz masa düzlemine uygun şekilde duruyor. Şimdi kritik soru geliyor: lazeriniz bunu gerçekten kesebiliyor mu? Kalınlık kapasitelerini ve parametre ilişkilerini anlamak, başarılı çelik sac lazer kesim işlemlerini, hayal kırıklığına yol açan deneme-yanılma seanslarından ayırır.

14 gauge çelik kalınlığında (yaklaşık 1,9 mm) ince sacları mı işliyorsunuz yoksa 11 gauge çelik kalınlığında (yaklaşık 3 mm) daha kalın saclar mı, prensipler aynı kalır — ancak parametreler büyük ölçüde değişir.

Kalınlık Sınırlarını ve Güç Gereksinimlerini Anlamak

Lazer gücünü bir bahçe hortumundaki su basıncı gibi düşünün. İnce çiçekleri sulamak için nazik bir su akımı mükemmeldir ama beton temizliği yapmak istiyorsanız yüksek basınçlı yıkayıcıya ihtiyacınız olur. Benzer şekilde, ince çelik sac parçaları mütevazı güç seviyeleri gerektirirken, kalın çelik plakalar temiz kesimler elde etmek için önemli ölçüde daha fazla enerji ister.

Modern elyaflı lazerler, kalınlık kapasitelerini önemli ölçüde artırmıştır. Bugün yüksek güçlü sistemler şu işlemleri yapabilir:

- Çok ince kalınlıklar (1mm altı): Yaklaşık 1000 inç/dakikayı aşan çok yüksek hızlarda kesim yapılabilir; ancak delinmeyi önlemek için dikkatli güç modülasyonu gerekir

- İnce orta kalınlıktaki sac levhalar (1-6mm): Çoğu lazer sac kesme işlemi için ideal bölge olup, hız ve kenar kalitesi arasında en iyi dengeyi sunar

- Orta kalın plakalar (6-20mm): Daha düşük kesme hızları gerektirir ve yardımcı gaz seçimleri giderek daha kritik hale gelir

- Kalın plakalar (20mm ve üzeri): Yüksek güçlü sistemlerle (10kW ve üzeri) mümkün olmakla birlikte, kenar kalitesi ikincil işlemler gerektirebilir

Güç ile kalınlık arasındaki ilişki doğrusal değildir. Malzeme kalınlığınızı iki katına çıkarmak, kabul edilebilir kesme hızlarını korumak için lazer gücünüzü üç katına çıkartmanızı gerektirebilir. Şuna göre DW Laser'in teknik kılavuzu , odak uzaklığı, nozul çapı ve lens kalitesi gibi faktörler, gücün kesme kabiliyetine ne kadar verimli dönüştüğünü etkiler.

Hız ayarları güç seviyeleriyle birlikte çalışır. Daha yüksek hızlar ısıyı kesme yolunda daha eşit şekilde dağıtır ve aşırı erimeyi veya yanmayı önler. Daha düşük hızlar ise ısıyı daha yoğun şekilde odaklar—daha kalın malzemeler için gerekli olsa da ince sac levhalar için zararlı olabilir. Optimal dengenin bulunması, belirli sac kesme makinenizin kapasitelerini ve sınırlarını anlamayı gerektirir.

Farklı Çelik Türleri İçin Yardımcı Gaz Seçimi

Levha metal lazer kesim burada gerçekten ilginç hâle gelir. Lazer ışınınızla birlikte üflenmekte olan gaz sadece artıkları temizlemekle kalmaz—kesim sürecine aktif olarak katılır.

Karbon çelik için oksijen, kesiminize ek enerji sağlayan ekzotermik bir reaksiyon oluşturur. Isotema'nın kapsamlı kılavuzuna göre , bu yanma etkisi kesme hızını büyük ölçüde artırır ve bu nedenle 6 mm'den kalın karbon çelik levhalar için oksijen tercih edilir. Ancak dezavantajı, temizlik veya sonradan işleme gerektirebilecek oksitlenmiş kenarlar oluşmasıdır.

Paslanmaz çelik ve alüminyum farklı nedenlerle azot kullanımı gerektirir:

- Oksitlenme önleme: Azot, kesim kenarının renk değiştirmesini önleyen inert bir ortam oluşturur

- Temiz Estetik: Gümüş-beyaz kenarlar görünür uygulamalarda ikincil işlemlere gerek duymaz

- Basınç gereksinimleri: Daha yüksek azot basınçları (25 bara kadar) erimiş malzemenin tamamen uzaklaştırılmasını sağlar

Hava, kenar kalitesinin kritik olmadığı sac metal lazer kesme işlemlerinde maliyet açısından uygun bir orta yol sunar. Saf azot veya oksijene göre daha ucuz olmakla birlikte, havanın %21'lik oksijen içeriği paslanmaz çelik üzerinde diken (pürüz) oluşmasına ve özellikle kenarlarda daha fazla oksitlenmeye neden olabilir.

| Çelik kalınlığı | Önerilen Lazer Gücü | Karbon Çelik Yardımcı Gazı | Paslanmaz Çelik Yardımcı Gazı | Tipik Kesme Hızı |

|---|---|---|---|---|

| 1 mm'nin altında | 1-2 kW | Oksijen veya Azot | Azot (yüksek basınç) | 500-1000+ in/dak |

| 1-3mm | 2-4 kW | Oksijen | Azot | 200-500 in/dak |

| 3-6 mm | 4-6 kW | Oksijen | Azot | 80-200 in/dak |

| 6-12 mm | 6-10 kW | Oksijen | Azot | 30-80 in/dak |

| 12-20mm | 10-15 kW | Oksijen | Azot veya Hava | 10-30 in/dak |

| 20mm+ | 15+ kW | Oksijen | Uygulamaya bağlı | 1-10 in/dak |

Boyutsal doğruluk açısından durum nedir? Profesyonel lazer kesim genellikle yaklaşık +/- 0,002 inç toleranslara ulaşır ve bu değer, su jeti veya plazma alternatiflerinden çok daha düşüktür. Approved Sheet Metal'in karşılaştırma verilerine göre, lazer ışın genişliği sadece 0,001 inçe kadar daralabilir ve bu da mekanik kesim yöntemlerinin hiçbir şekilde yakalayamadığı bir hassasiyet sağlar.

Isı etkili bölge (HAZ), son parametre değerlendirmenizdir. Kesimin hemen yanındaki bu dar malzeme bandı, sertliği ve mikroyapıyı etkileyebilecek termal değişimler yaşar. Daha yüksek kesme hızları, ısıya maruz kalma süresini sınırlayarak HAZ genişliğini en aza indirirken, kalın çelik levhalar üzerindeki düşük hızlar kaçınılmaz olarak daha geniş etkilenmiş bölgeler oluşturur. Kritik yapısal uygulamalarda bu termal etkinin anlaşılması, uygun sonrası kesim işlemlerini belirtmenize veya etkilenen alanların çevresinde tasarım yapmanıza yardımcı olur.

Kalınlık kapasiteleri ve parametre ilişkileri artık netleştiğine göre, doğal olarak bir sonraki soru şu hâle gelir: bu kesimlerden aslında ne tür bir kenar kalitesi beklemelisiniz?

Kesim Kalitesinin ve Kenar Yüzey Kalitesinin Değerlendirilmesi

Parametreleri ayarladınız ve ilk çelik sac lazer kesiminizi tamamladınız—ancak bunun gerçekten iyi olup olmadığını nasıl anlarsınız? Kesim kalitesinin değerlendirilmesi basit bir görsel incelemenin çok ötesine gider. Üst düzey bir kenar ile ikincil işlemler gerektiren bir kenarı birbirinden ayıran unsurları anlamak, yeniden çalışma saatlerinden ve önemli miktarda malzeme maliyetinden sizi kurtarabilir.

Lazer kesilmiş metal sacları değerlendirmek için profesyonellerin kullandığı spesifik kalite göstergelerini inceleyelim ve nasıl sürekli üstün sonuçlar elde edileceğini keşfedelim.

Kenar Kalitesi Faktörleri ve Yüzey Dokusu Beklentileri

Yeni lazer kesilmiş paslanmaz çelik bir kenar boyunca parmağınızı gezdiğinizi hayal edin. Ne hissetmelisiniz? Cevap parametrelerinize, malzemenize ve kullanım amacınıza bağlıdır—ancak bazı kalite işaretleri evrenseldir.

Göre Senfeng Laser'ın teknik analizi , yüzey pürüzsüzlüğü, müşterilerin lazer kesim sac metal değerlendirirken fark ettiği ilk kalite göstergesidir. Yüksek kaliteli bir kesim, az ya da hiç son işleme gerek kalmadan pürüzsüz ve düzgün bir kenar bırakmalıdır.

Profesyonel lazer kesim sac sonuçlarını tanımlayan dört temel kalite göstergesi şunlardır:

- Kenar dikliği: Kesim kenarının malzeme yüzeyine göre ne kadar dik durduğu — parçaların hassas şekilde oturması gereken mekanik montajlarda kritik öneme sahiptir

- Yüzey kabartması: Kesim yüzeyinin mikroskobik dokusu, parametrelere bağlı olarak aynaya benzer pürüzsüzden görünür çizgilere kadar değişebilir

- Dross Varlığı: Kaldırılması gereken, kesimin alt kısmında katılaşan erimiş malzeme

- ISB genişliği: Kesim kenarına bitişik ısı etkisiyle değişime uğramış malzemenin yayılma derecesi

Peki bu kalite sonuçlarını tam olarak ne belirler? Nihai kenar özelliklerinizi oluşturmak için üç temel değişken birlikte etkileşime girer:

Kesim Hızı düzgünlüğü ve termal etkileri doğrudan etkiler. Çok yavaşsa, aşırı ısı görünür oluklara sahip pürüzlü yüzeyler oluşturur. Çok hızlıysa, malzemenin tam olarak atılamaması çapaklar ve tutarsız kenarlar bırakır. SendCutSend'in kenar kalitesi kılavuzuna göre, ince malzemeler genellikle lazerden çıktıklarında daha temiz kenarlar üretir ancak kesim koşullarındaki değişikliklere daha duyarlıdır.

Laser Gücü malzeme kalınlığınıza tam olarak uymalıdır. Aşırı güç, kesim bölgesini fazla yakarak daha geniş kerf'ler oluşturur ve kenarları zarar görmesine neden olabilir. Yetersiz güç ise aşırı dross oluşumuyla birlikte eksik kesimlere neden olur. Uygun noktayı bulmak, her bir özel malzeme sınıfı ve kalınlık için hız ile gücü dengelemeyi gerektirir.

Odaklama Konumu lazer enerjisinin iş parçanıza ne kadar yoğun şekilde ulaştığını belirler. Milimetrenin ondalık kesirleri kadar küçük bir hizalama hatası bile doğruluğu azaltır ve kenar kalitesini düşürür. Düzenli kalibrasyon, üretim süreçleri boyunca odak noktasının tam konumda kalmasını sağlar.

Farklı çelik kaliteleri belirgin şekilde farklı kenar karakteristikleri oluşturur. Oksijen destekli olarak kesilen karbon çeliği genellikle hafif oksitlenmiş, koyu renkli ve mükemmel diklikte bir kenar gösterir. Azot kullanılarak işlenen lazer kesim paslanmaz çelik ise malzemenin estetik görünümünü koruyan gümüş-beyaz kenarlar üretir ancak daha kalın kesitlerde daha belirgin çizgiler görülebilir.

Dross ve Isıyla Etkilenmiş Bölgeyi En Aza İndirmek

İşte her lazer operatörünün anlaması gereken bir terim: dross. Basitçe tanımlamak gerekirse dross, yardımcı gaz tarafından tamamen üflenip uzaklaştırılmanın yerine, kesimin alt kenarında yeniden katılaşan erimiş metaldir. Bitmiş parçalarınıza yapışmış istenmeyen metal buzulları gibi düşünebilirsiniz.

Dross neden oluşur? Şuna göre Halden'in kalite kontrol analizi , dross, kesme hızı çok yavaş olduğunda, lazer gücü çok yüksek olduğunda veya yardımcı gaz basıncı yetersiz olduğunda oluşur. Erimiş malzeme yeniden katılaşmadan önce tamamen uzaklaştırılamaz ve bu da temizlemek için taşlama, döndürme veya titreşimli yüzey işleme gerektiren kalıntılar bırakır.

Dross miktarını en aza indirmek için sistematik parametre optimizasyonu gereklidir:

- Yardımcı gaz basıncını artırın: Daha yüksek basınç, erimiş malzemeyi kesim bölgesinden daha etkili bir şekilde uzaklaştırır

- Kesme hızını optimize edin: Daha hızlı hızlar, erimiş malzemenin tekrar yapışması için olan süreyi azaltır

- Odak pozisyonunu ayarlayın: Doğru odaklama, malzemenin tamamen uzaklaştırılması için maksimum enerji yoğunluğunu sağlar

- Gaz türünü malzemeyle eşleştirin: Paslanmaz çelik için azot, karbon çeliği için oksijen—her biri ilgili uygulaması için en iyi sonucu verir

Isıyla etkilenen bölge, ilişkili ancak farklı zorluklar sunar. Bu dar ısıyla değişime uğramış malzeme bandı, her lazer kesiminin çevresini saran ve sertliği, mikroyapıyı ve korozyon direncini olumsuz etkileyebilecek potansiyele sahiptir. Senfeng'in araştırmasına göre, HAZ, aşırı lazer gücü, yavaş kesme hızları veya uygun olmayan gaz akışı nedeniyle oluşur; temelde ısının çevreleyen malzemeye iletilmesine izin veren her koşulda meydana gelir.

HAZ genişliğini azaltmak, aynı temel yaklaşımı gerektirir: kalınlığınıza uygun lazer gücü kullanın, optimal kesme hızını koruyun ve kesme bölgesini soğurken oksidasyondan koruyan uygun yardımcı gazlar seçin. Yüksek kesme hızları, ısının maruziyet süresini doğal olarak sınırlar ve daha dar etkilenmiş bölgeler oluşturur. Malzeme özelliklerinin kenara kadar tutarlı kalması gereken lazer kesim metal uygulamalarında bu hususlar özellikle kritik hale gelir.

Yanma izleri—başka bir yaygın kusur—belirli bölgelere yoğunlaşan aşırı ısıdan kaynaklanır. Lazer gücünü azaltmak, kesme hızını artırmak ve yeterli yardımcı gaz akışının sağlanması, bu izlerin neden olduğu renk değişimini ve yüzey hasarını önlemeye yardımcı olur.

Profesyonel lazer kesimden gerçekçi beklentiler ne olmalıdır? Üst düzey kalitede lazer kesimi metal levhalar genellikle pürüzsüz, homojen kenarlara, hassas montaja uygun dikey yüzeylere ve ikincil işlemler gerektirmeyen hemen hemen dross içermeyen yapıya sahiptir. Bu sonuçları tutarlı bir şekilde elde etmek, ekipman kapasitesi, optimize edilmiş parametreler ve kaliteli giriş malzemeleri gibi temel unsurların doğru kombinasyonunu gerektirir—ince ölçülü dekoratif paneller mi yoksa kalın yapısal bileşenler mi işleniyor olsun fark etmeksizin geçerli olan temel prensiplerdir bunlar.

Kalite beklentileri artık net bir şekilde tanımlandığına göre, doğal olarak şu soru ortaya çıkar: bu hassas kesim kabiliyetinden gerçekten en çok hangi tür parçalar ve projeler fayda sağlar?

Sektörler Arası Gerçek Hayatta Uygulamalar

Bu kadar hassasiyet aslında nerede önem kazanıyor? Sac kesim lazer teknolojisi, metal bileşenlerin rol oynadığı hemen her sektörde uzmanlaşmış üretim tesislerinin ötesine geçerek neredeyse tüm endüstrilere sıçramış durumda. Sürdüğünüz arabadan çalıştığınız binaya kadar, lazerle kesilmiş çelik bizleri çevreliyor — sıklıkla farkına varmadığımız şekillerde.

Lazer kesimin çok yönlülüğü, benzersiz özellik kombinasyonundan kaynaklanır: mekanik olarak elde edilmesi imkansız olan karmaşık geometriler, malzeme verimliliğini en üst düzeye çıkaran sıkı yerleşim ve geliştirme sürelerini haftalardan günlere indiren hızlı prototipleme hızı. Bu avantajların en çok etki yarattığı alanlara birlikte bakalım.

Otomotiv ve Endüstriyel Üretim Uygulamaları

Modern araçların nasıl bu kadar hassas oturma ve bitiş kalitesine ulaştığını hiç merak ettiniz mi? Great Lakes Engineering'in sektör analizine göre , hassas lazer kesim, yüksek kaliteli otomotiv bileşenlerinin verimli bir şekilde üretiminde kritik bir rol oynar. Üreticiler bu tekniği, çelik ve alüminyum gibi metallerden şasi parçaları, gövde panelleri, motor bileşenleri ve karmaşık bağlantı elemanlarının üretiminde kullanır.

Otomotiv sektörü, geleneksel kesme yöntemlerinin sağlayamadığı hız ve tutarlılık talep eder. Lazer kesimin neler sağladığını düşünün:

- Şasi Bileşenleri: 0,002 inçin altındaki toleranslarda kesilmiş yapısal braketler, montaj plakaları ve takviye elemanları

- Gövde panelleri: Maliyetli ikincil yüzey işlemlerini ortadan kaldıran karmaşık eğriler ve kesin kenarlar

- Motor parçaları: Kesin spesifikasyonlar gerektiren ısı kalkanları, conta hamleleri ve montaj braketleri

- Süspansiyon elemanları: Dayanıklılık-ağırlık oranının önemli olduğu kontrol kolu hamleleri ve yapısal bileşenler

Endüstriyel ekipman üretimi de lazer teknolojisinin hassasiyetinden eşit şekilde faydalanır. Diğer makineleri üreten makineleri düşünün—CNC ekipman gövdesi, konveyör sistemi bileşenleri, tarım makinesi parçaları ve inşaat ekipmanı bağlantı parçaları gibi tüm yapısal elemanlar dayanıklılıkları için lazer kesim çeliklere bağımlıdır.

Sürecin yüksek hızı ve doğruluğu, dar toleranslara uyan parçaların hızlı üretimini sağlayarak yüksek hacimli imalatı destekler ve israfı en aza indirir. Parça distorsiyonunun az olması ve son işlemeye duyulan ihtiyaçta meydana gelen minimum gereksinim, verimliliği artırır ve bu da ekipmanın performansına ve ömrüne doğrudan katkıda bulunan dayanıklı bileşenler için çelik sac lazer kesmeyi tercih edilen yöntem haline getirir.

Özel İmalat ve Prototipleme Olanakları

Bir adet özel bağlantı parçasına ihtiyaç duyduğunuzu hayal edin. Geleneksel kalıp maliyeti binlerce dolar tutabilir ve haftalar sürebilir. Lazer kesimle? Hiçbir kalıp yatırımı olmadan parçanızı günler içinde—bazen saatler içinde—edinebilirsiniz.

Bu esneklik, tasarımcıların ve mühendislerin ürün geliştirme yaklaşımını kökten değiştirir. Kavramları test etmeden önce maliyetli üretim kalıplarına yatırım yapmak yerine, ekipler yalnızca dijital simülasyonlarla değil, gerçek parçalarla uyum ve işlevi test ederek fiziksel prototipler üzerinde hızlı bir şekilde yineleme yapabilir.

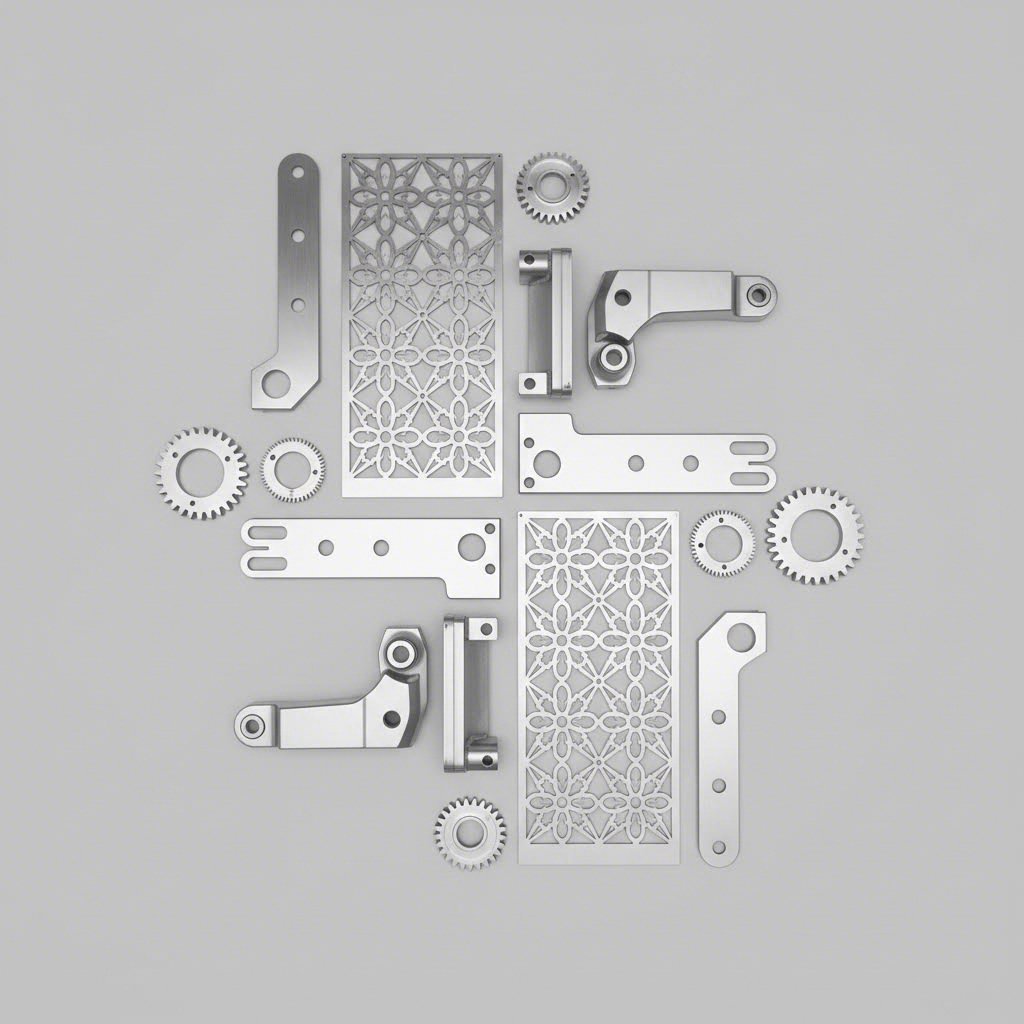

Yaygın uygulama kategorileri etkileyici bir yelpazede yer alır:

- Mimari elemanlar: Lazer kesim çelik paneller, dekoratif ekranlar, cephe kaplamaları ve bina estetiğini dönüştüren özel metal tabelalar

- Sanatsal eserler: Kamuya açık alanlar, galeriler ve kurumsal ortamlar için lazer kesim dekoratif metal paneller

- Tabelacılık ve markalaşma: Geleneksel yöntemlerle elde edilmesi imkansız olan hassas harflendirme, logolar ve boyutlu grafikler

- Mobilya bileşenleri: Masa ayakları, sandalye gövdeleri, raf bağlantı elemanları ve dekoratif aksanlar

- HVAC ve mekanik sistemler: Özel kanal sistemi, montaj braketleri ve ekipman muhafazaları

- Elektronik Mahfazalar: Enstrümantasyon için şasi, paneller ve yapısal bileşenler

Göre AMICO Mimarlık Uygulama Kılavuzu , mimari metaller ısı kazancını azaltan ve görsel konforu artıran güneşliklerden, sesi azaltırken havalandırmayı koruyan ekipman panellerine kadar muazzam yaratıcı esneklik sunar. Dış cephe kaplamaları, iç duvar kaplamaları ve dikey bahçe destek yapıları gibi uygulamalar da lazer kesimin sağladığı hassasiyetten ve tasarım özgürlüğünden büyük fayda sağlar.

Lazer kesim metal panel modern mimaride özellikle önemli bir hâle gelmiştir. Bu paneller mekanik yöntemlerle ekonomik olarak elde edilemeyen karmaşık desenlere sahip olabilir ve gün boyunca ışık koşulları değiştiğinde dinamik görsel etkiler yaratabilir. Özel alan ekranları, dekoratif aksanlar veya yapısal kaplama işlevi göverseler de lazer kesim paneller mimarlara daha önceki hiçbir zaman sağlanmamış tasarım kolaylığı sunar.

Dar iç içe geçme özellikleri, bu tüm uygulamalarda malzeme kullanımını en üst düzeye çıkarır. İleri düzey yazılım parçaları birer bulmaca parçası gibi düzenler ve kesimler arasındaki hurda malzemeyi en aza indirir. Yüksek hacimli üretim süreçlerinde, bu optimizasyon daha az verimli kesim yöntemlerine kıyasla malzeme maliyetlerini %15-25 oranında düşürebilir; bu tasarruflar büyük projelerde önemli ölçüde artarak devam eder.

Yüksek hacimli üretim ile özel işler arasındaki fark, lazer kesmenin çok yönlülüğünü ortaya koyar. Binlerce özdeş otomotiv braketi üretebilen aynı ekipman, yalnızca program değişikliğiyle tekil mimari elemanlar ya da prototip parçalar oluşturabilir. Bu esneklik, üretim verimliliği ile özelleştirme kabiliyeti arasında geleneksel olarak yapılan ödünleşimi ortadan kaldırır.

İşaretli bir perakende konumu için dekoratif lazer kesim metal paneller tasarlıyor olun ya da endüstriyel makineler için yapısal bileşenler üretiyor olun, temel avantajlar aynı kalır: doğru oturumu sağlayan hassasiyet, zorlu zaman çizelgelerini karşılayan hız ve yeniden donanım maliyetleri olmadan değişen gereksinimlere uyum sağlayabilme esnekliği.

Bu uygulamaları anlamak doğal olarak şu pratik soruyu akla getirir: kendi kesim ekipmanınıza yatırım yapmalı mısınız yoksa profesyonel bir hizmet sağlayıcısıyla iş birliği mi yapmalısınız? Cevap, bir sonraki adımda inceleyeceğimiz faktörlere bağlıdır.

Çelik Kesim Kabiliyeti İçin Yap-Ya-Da-Al Kararını Verme

Uygulamaları gördünüz ve teknolojiyi anladınız—ancak şimdi üretim yöneticilerinin gece gündüz düşündüğü soru var: kendi çelik sac lazer kesim ekipmanınıza yatırım mı yapmalısınız yoksa profesyonel imalat hizmetleriyle mi ortaklık kurmalısınız? Bu karar, nakit akışınızdan üretim esnekliğiniz kadar her şeye etki eder.

Cevap tek boyutun herkes için uygun olduğu bir şey değil. Bazı işlemler kendi bünyesindeki kapasitelerle gelişirken, bazıları için dış kaynak kullanımı stratejik olarak daha üstün olabilir. Kararınızı sezgilerinize değil verilere dayandırabilmeniz için gerçek maliyetleri ve faydaları birlikte inceleyelim.

Kendi Atölyenizdeki Ekipmanlar mı, Yoksa Profesyonel Kesim Hizmetleri mi

Aylık 6.000 dolar harcama yapıyorsunuz lazer kesim işleri için. Bu, yıllık 72.000 doların başkasının kârına gitmesi demek. Makine almanın çok mantıklı olduğunu düşünüyorsunuz, değil mi? Acele etmeyin.

Arcus CNC'nin maliyet analizine göre, standart 3kW'lık bir fiber lazer sistemi için sermaye harcaması 30.000 ila 60.000 dolar arasında değişir — artı kurulum, yardımcı ekipmanlar ve eğitim maliyetleri. Ancak asıl sürpriz bu: Aylık dış kaynaklı parçalara 1.500-2.000 dolardan fazla harcayan işletmelerde, kendi atölyesindeki ekipman genellikle 6-8 ay içinde kendini amorti ediyor.

Tipik bir senaryoda hesaplama şöyle yapılır:

- Aylık 2.000 adet çelik plaka dış kaynak kullanarak $6'ya kesim yaptırma: $144.000 yıllık maliyet

- Aynı hacimde kendi üretim: Yaklaşık olarak yıllık 54.000 dolar (malzeme + işletme maliyetleri)

- Yıllık tasarruf: Neredeyse 90.000 dolar—bu, 50.000 dolarlık bir makinenin 7 aydan kısa sürede kendini amorti etmesi anlamına gelir

Ancak ekipman sahipliği sorumluluklar da beraberinde getirir. İşletme giderleriniz elektrik (fiber lazerler için saatte yaklaşık 2 dolar), yardımcı gazlar (azot veya hava kullanımına göre saatte 2-15 dolar), sarf malzemeleri ve en önemlisi işçilik dahildir. İyi haber mi? Modern sistemler doktora düzeyinde uzmanlık gerektirmez. Sektör araştırmalarına göre, mevcut kaynakçılar veya atölye personeli genellikle sadece 2-3 gün eğitim sonrası fiber lazerleri yeterli şekilde kullanabilir.

Profesyonel kesim hizmetleri temelde farklı bir değer önerisi sunar. 'Sac metal yakınımda' araması yaptığınızda veya yakınımdaki sac metal imalatçılarıyla iletişime geçtiğinizde, sermaye yatırımı olmadan yeteneklere erişiyorsunuz:

- İlk yatırım yok: Hiçbir makine alımı, finansman ödemesi yok

- Talep üzerine ölçeklenebilirlik: Kapasite kısıtlamaları olmadan hacmi artırın veya azaltın

- Gelişmiş ekipmana erişim: Satın almayı haklı çıkaramayacağınız yüksek güçlü sistemler

- Tamamlayıcı hizmetler: Yakınımdaki birçok imalathane tek çatı altında toz boya hizmetleri, bükme, kaynak ve montaj hizmeti sunar

Göre Selmach Machinery analizi , dışarıdan lazer kesim harcamaları aylık yaklaşık 1.500 £'ye (yaklaşık 1.900 ABD Doları) yaklaştığında kendi ekipmanınıza yatırım yapmak mali açıdan avantaj sağlar. Ancak bu hesaplama, dış kaynak kullanımının gizli maliyetlerini—malzeme kar marjları, taşıma giderleri, teslim süresindeki gecikmeler ve kalite kontrol anlaşmazlıkları—göz önünde bulundurduğunuzda değişir.

| Karar Faktörü | Kendi Atölyesinde Ekipman | Profesyonel Kesim Hizmetleri |

|---|---|---|

| Başlangıç yatırımı | tam sistem için 30.000-60.000$+ | Sermaye yatırımı yok |

| Üretim Esnekliği | Anında teslim; parçalar dakikalar içinde kesilir | Tedarikçi programına tabi; tipik olarak 1-2 haftalık süreler |

| Uzmanlık Erişimi | İç eğitim ve deneyim geliştirme gerektirir | Özel bilgiye ve sertifikalı süreçlere anında erişim |

| Ölçeklenebilirlik | Makine kapasitesi ve operatör uygunluğu ile sınırlıdır | Neredeyse sınırsız; yalnızca ihtiyacınız olana göre ödeme yapın |

| Kalite Kontrolü | Doğrudan denetim ve anında geri bildirim | Tedarikçi standartlarına ve sertifikasyonlarına bağlıdır |

| Bakım yükü | Sizin sorumluluğunuz; parçalar ve durma süresi için bütçe ayırın | Hizmet fiyatlandırmasında dahildir |

Bir İmalat Ortaklığı'nda Nelere Dikkat Etmelisiniz

Dış kaynak kullanımının durumunuz için mantıklı olması durumunda ya da taşeronluk ve özel işler için metal imalat uzmanlarının görevlendirildiği hibrit bir yaklaşım benimsenmesi durumunda doğru ortağı seçmek hayati önem taşır. Tüm çelik imalatçılar eşit değer sunmaz.

Otomotiv ve hassas bileşen işleri için IATF 16949 sertifikası, altın standart olarak kabul edilir. Başlamak için sertifikaları göz önünde bulundurun. Buna göre IATF 16949 tedarikçi seçim kriterleri , uygun değerlendirme; ürün uygunluğuna yönelik tedarikçinin riskini, kalite ve teslimat performansını, kalite yönetim sisteminin olgunluk düzeyini ve üretim kapasitesini değerlendirmeyi içerir.

Temel niteliklerin ötesinde, bana yakın metal imalat sağlayıcıları seçerken şu farklılaştırıcıları değerlendirin:

- Dönüşüm kapasitesi: Tasarım doğrulamasına hızlıca ihtiyacınız olduğunda hızlı prototipleme yapabiliyorlar mı? Bazı sertifikalı üreticiler, ölçeklenebilirlik için otomatik seri üretim kapasitesiyle birlikte 5 günlük prototip dönüş süresi sunar.

- İmalata Uygun Tasarım (DFM) desteği: Üretim sürecine geçmeden önce tasarımlarınızı lazer kesime uygun hale getirmelerine yardımcı olacaklar mı? Bu iş birliği yaklaşımı, maliyetli revizyonları önler ve üretilebilirliği garanti eder

- Teklif yanıt hızı: Uzun sürecek teklif süreçleri projelerinizi geciktirir. 12 saatte veya daha kısa sürede teklif döngüsü sunan ortaklara yönelin

- Malzeme Uzmanlığı: Paslanlı çeliği, karbon çeliği ve galvanizli malzemeleri kesme arasındaki ince farkları anlayabiliyorlar mı?

- İkincil İşlemler: Bir ortak tüm işlemleri -kesim, büküm, kaynak ve yüzey işleme- tek başına üstlenebiliyor mu yoksa birden fazla tedarikçiyi siz mi yönetmek zorunda kalacaksınız?

Otomotiv tedarik zinciri uygulamaları için özellikle IATF 16949 sertifikalı bir üreticiyle çalışmak, OEM gereksinimlerini karşılayan kalite sistemlerinin sağlanmasını garanti eder. Bu sertifikalar çok disiplinli karar alma süreçlerini, sağlam değişiklik yönetimini ve belgelendirilmiş üretim kabiliyetlerini gerektirir ve bileşenleriniz kritik taşıt parçaları haline geldiğinde bu korumalar önem kazanır

Karma yaklaşım da dikkate değer. Birçok akıllı işletme, günlük kesim ihtiyaçlarının %80-90'ını -standart çelik kalınlıkları ve yaygın malzemeler- karşılamak için orta seviye ekipman satın alırken, özel işleri ultra yüksek güçlü sistemlere veya özel yeteneklere sahip yakın bölgedeki metal imalatçılarına dış kaynak olarak yaptırır. Bu strateji, nadiren kullanacağınız ekipmanlara yatırım yapmak zorunda kalmadan üretim içi maliyet avantajlarından yararlanmanızı sağlar.

Ekipman alımını değerlendiriyor olun ya da imalat ortaklarını inceliyor olun, temel soru aynı kalır: belirli üretim gereksinimleriniz ve büyüme eğiliminiz için en iyi değeri ne sunar? Cevap yalnızca kesim kabiliyetlerinizi değil, aynı zamanda giderek daha fazla talep gören bir üretim ortamında rekabet konumunuzu da şekillendirir.

Saatlik Sac Kesim Bilgisini Eyleme Dönüştürmek

Lazer ışınının dalga boyu farklarından yardımcı gaz seçimine ve kenar kalitesi beklentilerine kadar sac kesim teknolojisi hakkında büyük bir bilgi yelpazesi edindiniz. Ancak eyleme dökülmedikçe bilgi sadece birer bilgi kültürüdür. Öğrendiklerinizi projelerinizi ileri taşıyacak somut adımlara dönüştürelim.

Yaklaşan bir proje için parça belirleme, ekipman yatırımlarını değerlendirme veya mevcut operasyonları iyileştirme gibi durumlar ne olursa olsun, ileriye gitmenin yolu bu temel ilkeleri stratejik olarak uygulamaktan geçer.

Başarılı Çelik Lazer Kesim İçin Temel Çıkarımlar

Bir sonraki adıma geçmeden önce, metal sac lazer kesimde başarılı sonuçlarla hayal kırıklığına uğratan deneme-yanılma deneyimlerini ayıran temel unsurları netleştirelim.

Sac lazer kesim projelerinde tek başına en kritik başarı faktörü, ilk kesimi yapmadan önce malzeme seçiminizi, parametre ayarlarınızı ve kalite beklentilerinizi birbiriyle uyumlu hâle getirmektir; sorunlar ortaya çıktıktan sonra bunları gidermeye çalışmak değil.

Steelway Laser Kesim'in uzman analizine göre, en yaygın hatalar temel unsurları göz ardı etmekten kaynaklanmaktadır: malzeme özelliklerini göz önünde bulundurmamak, makine ayarlarını yanlış yapılandırmak, tasarım dosyası hazırlığına dikkat etmemek, yüzey temizliğini atlamak ve bitmiş ürünleri uygun şekilde incelemeden geçmek. Bu hataların her biri doğru planlama ile önlenebilir.

En önemli olan şudur:

- Malzeme seçimi her şeyi belirler: Lazer kalitesinde çelik, doğru sınıf uyumu ve temiz yüzeyler, kesmeye başlamadan önce değişkenleri ortadan kaldırır

- İnce-orta kalınlıkta çelikte fiber lazerler hakimdir: Çoğu uygulama için 12 mm'nin altında, fiber teknolojisi üstün hız ve daha düşük işletme maliyetleri sağlar

- Parametre optimizasyonu vazgeçilmezdir: Güç, hız, odaklama ve yardımcı gaz seçimi, belirli malzemeniz ve kalınlığınızla uyumlu olmalıdır

- Kalite beklentileri başlangıçta tanımlanmalıdır: Kenar yüzeyi kalitesi, dross toleransı ve HAZ gereksinimleri, her parametre kararını etkiler

Proje Gereksinimlerinize Göre Bir Sonraki Adımlarınız

İleriye taşınmaya hazır mısınız? İzleyeceğiniz yol, şu anki durumunuza bağlı.

Kesim hizmeti için parça belirtiyorsanız: Temiz, düzgün biçimlendirilmiş tasarım dosyalarıyla başlayın — vektörel formatta, üst üste binen çizgiler veya eksik yollar içermeyen şekilde. SendCutSend'in tasarım yönergelerine göre, boyutları %100 ölçekle yazdırarak doğrulamak ve tüm metinleri çizgilere dönüştürmek maliyetli revizyonları önler. Malzeme sınıfınızı kesin bir şekilde belirtin ve kenar kalitesi beklentilerinizi açıkça iletin.

Ekipman alımını değerlendiriyorsanız: Gerçek aylık kesim harcamanızı hesaplayın ve elektrik, gazlar, sarf malzemeler, bakım ve işçilik dahil olmak üzere gerçek sahiplik maliyetleriyle karşılaştırın. Dış kaynaklı kesimde aylık 1.500-2.000 ABD dolarını aşan işlemler için ekipman sahipliği genellikle 6-8 ay içinde kendini amorti eder. Günlük ihtiyaçlarınızın %80-90'ını karşılayacak boyutta bir lazer metal kesim makinesi düşünün ve özel işleri özel yeteneklere sahip ortaklara dış kaynak verin.

Mevcut süreçleri optimize ediyorsanız: Mevcut parametrelerinizi belgeleyin ve değişiklikleri sistematik olarak test edin. Kesme hızında, odak pozisyonunda veya gaz basıncında yapılan küçük ayarlamalar, kenar kalitesini önemli ölçüde artırabilir ve dross oluşumunu azaltabilir. Sonuçları yöntemli bir şekilde takip edin—304 paslanmaz çelik için işe yarayan ayarlar karbon çelikte başarısız olabilir.

Otomotiv, şasi ve sertifikalı kalite gerektiren hassas yapısal bileşen projeleri için tecrübeli üretim ortaklarıyla çalışmak, öğrenme eğrisine bağlı gecikmeler olmadan doğrudan optimize edilmiş süreçlere erişim sağlar. IATF 16949 sertifikalı üretim ortakları arayan, kapsamlı DFM desteği ve hızlı teklif süreci sunan seçenekleri değerlendirmek isteyen okuyucular Shaoyi Metal Technology .

İlerlerken kaçınılması gereken yaygın hatalar:

- Malzeme doğrulamasını atlamayın—316 paslanmaz çeliği 304 parametreleriyle kesmek düşük kaliteli sonuçlar üretir

- Düzlemselliği varsaymayın—bükülmüş malzeme tutarsız odaklanmaya ve değişken kesim kalitesine neden olur

- Yardımcı gaz seçimini göz ardı etmeyin — karbon çelik için hız açısından oksijen, paslanmaz çelik için estetik açısından azot kullanın

- Prototipleme aşamasını aceleye getirmeyin — üretim miktarına geçmeden önce tasarımlarınızı test kesimlerle doğrulayın

Seçtiğiniz — veya imalat ortağınızın kullandığı — metal için lazer kesme makinesi, karmaşık bir denklemin yalnızca bir değişkenini temsil eder. Başarı, malzeme, parametreler ve kalite beklentilerinin nasıl etkileşime girdiğini anlayarak gelir. Artık bu bilgiye sahipsiniz.

Çelik sac lazer kesim yolculuğunuz, doğru bilgiyle verilen tek bir kararla başlar. Bu kararı önemli kılın.

Sac Levha Lazer Kesme Hakkında Sık Sorulan Sorular

1. Çelik sac kesiminde fiber ve CO2 lazerler arasında ne fark vardır?

Fiber lazerler 1,06 mikron dalga boyunda çalışır ve 2-3 kat daha hızlı kesme hızları ile %50'ye varan elektrik tasarrufu sağlayarak ince ila orta kalınlıktaki çelik levhaların kesiminde üstün performans gösterir. CO2 lazerler ise 10,6 mikron dalga boyunu kullanır ve hem metaller hem de metal olmayan malzemeler için esneklik sunar. Fiber lazerler haftada 30 dakikadan az bakım gerektirirken CO2 sistemleri için bu süre 4-5 saattir; bu nedenle fiber teknolojisi özel olarak çelik kesim uygulamalarında tercih edilir.

bir lazer kesici ne kadar kalınlıkta çelik kesebilir?

Modern fiber lazerler 1 mm'nin altındaki ultra ince saçlardan 20 mm'yi aşan plakalara kadar çelik işlemeye yetkilidir. 1-2 kW'lık lazerlerle 1 mm'nin altındaki ince levhalar dakikada 1000 inç üzerinde hızla kesilebilir. 6-12 mm orta kalınlıklar, dakikada 30-80 inç hızla kesim yapabilen 6-10 kW'lık sistemleri gerektirir. 20 mm'den kalın sert plakalar ise 15+ kW'lık lazerleri gerektirir ve optimal kalite elde etmek için ikincil kenar işleme ihtiyaç duyulabilir.

çelik lazer kesiminde hangi yardımcı gaza ihtiyacım var?

Karbon çelik için oksijen, kesmeye enerji ekleyen ekzotermik bir reaksiyona neden olur ve 6 mm'den kalın kesimlerde daha hızlı işlemeye olanak sağlar ancak oksitlenmiş kenarlar oluşturur. Paslanmaz çelik için azot oksidasyonu önler ve görünür uygulamalar için ideal temiz gümüş-beyaz kenarlar üretir. Sıkıştırılmış hava bütçe dostu bir seçenektir ancak özellikle paslanmaz çelikte bazı oksidasyonlara ve daha pürüzlü kenarlara neden olabilir.

lazer kesim ekipmanı mı satın almalıyım yoksa dış kaynak mı kullanmalıyım?

Aylık dış kaynaklı kesim harcamanız 1.500-2.000 ABD dolarını aşıyorsa, dahili ekipman genellikle 6-8 ay içinde kendini öder. 3 kW'lık bir fiber lazer sistemi 30.000-60.000 ABD dolarına mal olabilir ve hacimli üretimde parça başına maliyeti %60'tan fazla düşürebilir. Ancak dış kaynak kullanımı sermaye yatırımı gerektirmez, ihtiyaç duyulan ölçüde ölçeklenebilirlik sunar ve gelişmiş ekipmanlara erişim sağlar. Otomotiv uygulamaları için IATF 16949 sertifikalı üreticilerle ortaklık yapmak, kalite standartlarını sağlamakla birlikte hızlı prototipleme ve üretim için tasarım (DFM) desteği sunar.

5. Lazer kesimli çelikte dross oluşumuna ne neden olur ve bunu nasıl önlerim?

Dross, erimiş metalin yardımcı gazla uzaklaştırılması yerine kesim kenarında yeniden katılaşması sonucu oluşur. Yaygın nedenleri arasında kesme hızının çok yavaş olması, lazer gücünün çok yüksek olması veya gaz basıncının yetersiz olması bulunur. Önlemek için malzemenin daha iyi atılmasını sağlamak üzere yardımcı gaz basıncını artırmak, yeniden yapışma süresini azaltmak için kesme hızını optimize etmek, maksimum enerji yoğunlaşması için odak pozisyonunu ayarlamak ve gaz tipini malzemeyle eşleştirmek gerekir—paslanmaz çelik için azot, karbon çelik için oksijen kullanılır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —